Изобретение относится к производству полосового материала и может быть использовано для центрирования движущейся плоской полосы по оси агрегата, а также точного позиционирования ее в процессе транспортирования и обработки.

Известен способ центрирования движущейся стальной полосы по оси агрегата, согласно которому полосу перемещают в направлении, перпендикулярном направлению движения, в сторону уменьшения отклонения продольной оси полосы от оси агрегата. Для этого с помощью оптической следящей системы производят измерение отклонения кромки полосы от заданного положения, после чего посредством гидропривода перемещают плавающий разматыватель полосы вместе с рулоном в сторону уменьшения отклонения полосы от оси агрегата [1].

Недостатки известного способа состоят, во-первых, в сложности его реализации, и, во-вторых, он позволяет осуществлять центрирование полосы только в головной части агрегата (в зоне разматывателя полосы), что сужает возможности его применения.

Известен также способ центрирования движущейся полосы по оси агрегата, включающий транспортирование с натяжением полосы посредством неприводного поворотного ролика в направлении, перпендикулярном направлению движения, причем поворот ролика производят по окружности с центром в точке пересечения осевой линии подачи полосы и середины образующей ролика. Поворот ролика производят за счет силового воздействия на него со стороны боковой кромки полосы [2].

Недостаток известного способа состоит в том, что при его реализации не исключается травмирование боковых кромок полосы. Кроме того, способ не пригоден для центрирования тонких полос, а также полос, не обладающих жесткостью. Это сужает возможности его применения.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ центрирования полосы по оси агрегата, включающий транспортирование с натяжением полосы и смещение ее в поперечном направлении посредством неприводного поворотного ролика, согласно которому поворотный ролик с размещенной на нем полосой поворачивают на угол, пропорциональный ее отклонению от оси агрегата, с перемещением его в сторону уменьшения отклонения продольной оси полосы от оси агрегата, при этом поворот ролика производят за счет силового воздействия на него боковой кромки полосы, наиболее удаленной от оси агрегата [3].

Недостатки известного способа состоят в том, что при силовом воздействии на ролик со стороны боковой кромки полосы не исключается ее травмирование. Способ не пригоден для центрирования тонких полос, а также полос, не обладающих жесткостью в поперечном направлении, в частности текстиля. Это сужает возможности его применения.

Техническая задача, решаемая изобретением, состоит в исключении травмирования боковых кромок полосы и расширении возможностей применения способа по толщинам полос и свойствам материала полосы.

Для решения поставленной технической задачи в известном способе центрирования полосы по оси агрегата, включающем транспортирование полосы со смещением ее в поперечном направлении посредством неприводных роликов, согласно изобретению, перед центрированием осуществляют скручивание полосы относительно ее продольной оси посредством транспортирования через зазор, образованный двумя неприводными роликами, оси которых расположены в плоскости, перпендикулярной оси агрегата. В варианте реализации способа скручивание полосы производят на угол φ=90°, а после прохождения неприводных роликов осуществляют раскручивание полосы в обратном направлении, причем зазор между неприводными роликами поддерживают равным толщине полосы.

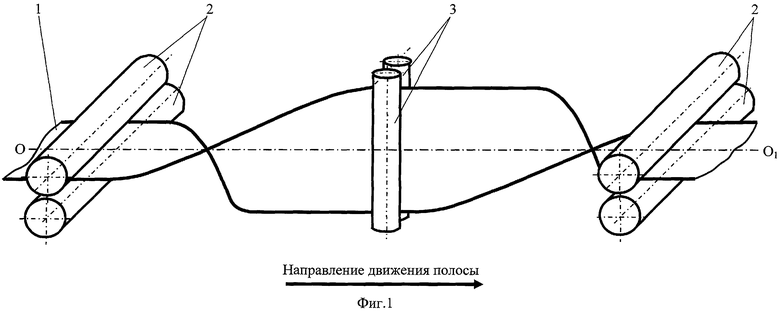

Сущность изобретения поясняется изображенным в аксонометрии на фиг.1 участком плоской полосы 1 с узлом центрирования, содержащим направляющие ролики 2 на его входе и выходе, и неприводные центрирующие ролики 3. На фиг.2 представлена схема агрегата поперечной резки стальной полосы с узлом центрирования; на фиг.3 - кинематическая схема транспортера с узлом центрирования нижней ветви транспортерной ленты.

Центрирование плоской полосы 1 осуществляют на участке между двумя парами горизонтальных направляющих роликов 2 (фиг.1). Движущуюся полосу 1 пропускают в зазор между вертикальными неприводными центрирующими роликами 3, оси которых лежат в плоскости, перпендикулярной оси ОО1 агрегата. Благодаря этому производят скручивание полосы относительно ее продольной оси. На выходе из неприводных центрирующих роликов 3 полосу раскручивают в обратном направлении, и она вновь занимает горизонтальное положение.

При этом поскольку неприводные центрирующие ролики 3 установлены с зазором, равным толщине полосы, и симметрично относительно оси OO1 агрегата, с каким бы отклонением полоса 1 не поступала, из направляющих роликов 2 она всегда будет выходить строго по оси OO1. Поэтому после раскручивания в обратном направлении полоса 1 сохранит заданное ей центрирующими роликами 3 соосное расположение.

Величина угла скручивания φ=90° является предельной: дальнейшее увеличение угла скручивания не дает положительного эффекта, но может привести к образованию заломов на поверхности центрируемых металлических полос.

Поскольку кромки полосы 1 не находятся в силовом контакте с центрирующими роликами 3, исключается их травмирование, а сам процесс центрирования не зависит от толщины и жесткости материала полосы. За счет этого достигается расширение возможностей применения способа.

Пример 1 реализации способа

Агрегат для поперечной резки (фиг.2) содержит установленные последовательно в технологическую линию разматыватель с рулоном 4 плоской стальной полосы 1 толщиной h=0,5 мм, тянущие ролики 5, петлевую яму 6, дисковые ножницы 7, летучие ножницы 8 поперечной резки, магнитный транспортер 9 и накопительный карман 10 для листов. Между петлевой ямой 6 и летучими ножницами 7 размещен узел центрирования (фиг.1).

При заправке полосы 1 неприводные центрирующие ролики 3 занимают горизонтальное положение, т.е. исходно они расположены параллельно направляющим роликам 2. Зазор S между центрирующими роликами 3 устанавливают равным толщине полосы 1: S=h=0,5 мм.

Полосу 1 из рулона 4 задают в тянущие ролики 5, пропускают через петлевую яму 6. Затем полосу пропускают между направляющими роликами 2 на входе в узел центрирования (фиг.1), центрирующими неприводными роликами 3 и тянущими направляющими роликами 2 на выходе из узла центрирования, после чего подают к дисковым ножницам 7 для обрезки полосы на заданную ширину и летучим ножницам 8 поперечной резки.

Центрирующие неприводные ролики 3 с находящейся между ними полосой 1 поворачивают на угол φ=90° в плоскости, перпендикулярной продольной оси агрегата поперечной резки в вертикальное положение. Этим обеспечивается скручивание полосы относительно ее продольной оси, и она занимает положение «на ребро» строго по оси OO1 агрегата (фиг.1). Затем включают приводы тянущих роликов 5, направляющих роликов 2 на входе и выходе из узла центрирования, дисковых ножниц 7, летучих ножниц 8, магнитного транспортера 9 и осуществляют резку стальной полосы 1 на листы с подрезкой боковых кромок. Отрезанные листы подают в накопительный карман 10.

При отклонении оси стальной полосы 1, выходящей из петлевой ямы 6 горизонтально, от оси агрегата OO1, расположенные вертикально неприводные центрирующие ролики 3 производят ее скручивание, разворачивая из горизонтальной плоскости в вертикальную, и установку полосы 1 строго по оси ОО1 агрегата, т.е. центрирование. После раскручивания отцентрированную полосу 1 транспортируют горизонтально (фиг.1), задают в дисковые ножницы 7 и летучие ножницы 8 соосно с осью OO1 агрегата.

В процессе центрирования исключается силовые нагрузки и травмирование боковых кромок стальной полосы 1, расширяются возможности центрирования как по толщинам полос, так и по физико-механическим свойствам материалов, из которых они изготовлены.

Пример 2 реализации способа

Транспортер для перемещения листового проката (фиг.3) содержит приводные барабаны 11, между которыми натянута замкнутая в кольцо «бесконечная» плоская резинотканевая транспортерная лента 12. Верхняя ветвь транспортерной ленты 12, несущая весовую нагрузку перемещаемого листового проката, опирается на ролики 13. Нижняя ветка транспортерной ленты 12 пропущена через узел центрирования (фиг.1), а именно последовательно: в зазорах между горизонтальными направляющими роликами 2 на входе, между центрирующими роликами 3, установленными в плоскости, перпендикулярной оси OO1 транспортера, и между горизонтальными направляющими роликами 2 на выходе. Центрирующие ролики 3 скручивают транспортерную ленту относительно ее продольной оси.

Из-за неравномерной весовой нагрузки, износа транспортерной ленты 12, нарушения установки параллельности роликов 13 возникает смещение транспортерной ленты 12 от оси транспортера в поперечном направлении. В процессе движения транспортерной ленты 12, задаваемого приводными барабанами 11, ее нижняя ветвь проходит в зазоре между предварительно точно установленными относительно продольной оси транспортера центрирующими роликами 3. Центрирующие ролики 3 производят ее скручивание относительно продольной оси и сдвиг в сторону уменьшения смещения от оси OO1 (фиг.1) транспортера, т.е. осуществляют центрирование. После выхода из центрирующих роликов 3 и раскручивания отцентрированная транспортерная лента 12 вновь занимает горизонтальное положение.

Технико-экономические преимущества предложенного технического решения состоят в том, что скручивание плоской полосы перед центрированием относительно ее продольной оси позволяет осуществлять перемещение полосы в поперечном направлении в сторону уменьшения ее отклонения от оси агрегата. При поперечном перемещении полосы в процессе центрирования она находится во взаимодействии с центрирующими роликами только своими плоскими поверхностями, что полностью исключает травмирование ее кромок, позволяет осуществлять центрирование полос, изготовленных из материалов различных классов (металлов, текстиля, бумаги и др.).

В качестве базового объекта при определении технико-экономических преимуществ предложенного способа принят способ-прототип. Использование нового способа обеспечит повышение рентабельности обработки плоских полос на непрерывных агрегатах на 5-7%.

Источники информации

1. А.И.Целиков и др. Машины и агрегаты металлургических заводов. Т.З. Машины и агрегаты для производства и отделки проката. - М.: Металлургия, 1981, с.407-408.

2. Патент Российской Федерации №2095172, МПК В21С 47/00, 1997.

3. Патент Российской Федерации №2237536, МПК В21С 47/00, 2004, прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРИРОВАНИЯ СТАЛЬНОЙ ПОЛОСЫ ПО ОСИ АГРЕГАТА | 2002 |

|

RU2237536C2 |

| Устройство для направления полосы | 2022 |

|

RU2799753C1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ ДВИЖУЩЕЙСЯ ПОЛОСЫ ПО ОСИ АГРЕГАТА | 2008 |

|

RU2383405C2 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ПОЛОСЫ | 2012 |

|

RU2499645C1 |

| Устройство для направления полосы | 2017 |

|

RU2663505C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 2003 |

|

RU2254951C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ПОЛОСЫ | 2012 |

|

RU2499642C1 |

| Устройство для транспортирования полосы с натяжением | 2021 |

|

RU2761629C1 |

| Устройство для направления полосы | 2022 |

|

RU2798446C1 |

| Устройство для направления движущейся с натяжением полосы | 2017 |

|

RU2663670C1 |

Изобретение относится к производству полосового материала и может быть использовано для центрирования движущейся плоской полосы по оси агрегата, а также точного позиционирования ее в процессе транспортирования и обработки. Способ включает транспортирование полосы со смещением ее в поперечном направлении посредством неприводных роликов. Центрирование осуществляют скручиванием полосы относительно ее продольной оси посредством транспортирования через зазор, образованный двумя неприводными вертикальными центрирующими роликами, оси которых расположены в плоскости, перпендикулярной оси агрегата, на участке между двумя парами горизонтальных направляющих роликов. В варианте реализации способа скручивание полосы производят на угол 90°, а после прохождения неприводных вертикальных центрирующих роликов осуществляют раскручивание полосы в обратном направлении, причем зазор между неприводными вертикальными центрирующими роликами поддерживают равным толщине полосы. Обеспечивается исключение травмирования боковых кромок полосы и расширение возможностей применения способа. 1 з.п. ф-лы, 3 ил.

1. Способ центрирования полосы в процессе транспортирования, включающий транспортирование полосы со смещением ее в поперечном направлении посредством неприводных роликов, отличающийся тем, что смещение полосы осуществляют скручиванием относительно ее продольной оси посредством транспортирования через зазор, образованный двумя неприводными вертикальными центрирующими роликами, оси которых расположены в плоскости, перпендикулярной оси агрегата, на участке между двумя парами горизонтальных направляющих роликов.

2. Способ по п.1, отличающийся тем, что скручивание полосы производят на угол 90°, а после прохождения неприводных вертикальных центрирующих роликов осуществляют раскручивание полосы в обратном направлении, причем зазор между неприводными вертикальными центрирующими роликами поддерживают равным толщине полосы.

| СПОСОБ ЦЕНТРИРОВАНИЯ СТАЛЬНОЙ ПОЛОСЫ ПО ОСИ АГРЕГАТА | 2002 |

|

RU2237536C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 1996 |

|

RU2095172C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 2002 |

|

RU2210450C1 |

| JP 8174063 A, 09.07.1996 | |||

| KR 20020048156 A, 22.06.2002 | |||

| US 6540011 B2, 01.04.2003. | |||

Авторы

Даты

2011-07-10—Публикация

2010-01-18—Подача