Изобретение относится к области металлообработки, в частности к методам поверхностной упрочняющей электромеханической обработки (ЭМО) деталей машин, имеющих плоские поверхности трения, например, поверхности направляющих станин металлорежущих станков.

Известны устройства для электромеханической поверхностной обработки изделий, устанавливаемые на различных металлорежущих станках, например, см. Аскинази Б.М. Упрочнение и восстановление деталей электромеханической обработкой. - Л.: Машиностроение. - 1989. - 184 с. и Багмутов В.П., Паршев С.Н., Дудкина Н.Г., Захаров И.Н. Электромеханическая обработка: технологические и физические основы, свойства, реализация. - Новосибирск: Наука. - 2003. - 318 с., которые включают инструментальную головку с одним рабочим инструментом, закрепляемые на станке посредством державки, и токоподводящие кабели однофазного переменного или постоянного тока. Такое устройство позволяет получить упрочненный поверхностный слой повышенной твердости и износоустойчивости при сохранении вязкой сердцевины детали.

Недостатками такого устройства являются:

- низкая производительность технологического процесса особенно при обработке плоских поверхностей большой протяженности;

- значительные потери электрической энергии;

- отсутствие на обработанной поверхности упорядоченного направленного микрорельефа в направлении подачи инструмента;

- усложнение технологического процесса, например, при обработке наклонных поверхностей.

Известно устройство для электромеханической обработки по патенту РФ №2285728 (принятое за прототип, см. бюл. №29 от 20.10.2006 г.), содержащее рабочие инструменты, равномерно размещенные вокруг цилиндрической обрабатываемой поверхности, причем каждый инструмент подключен к одной из фаз трехфазного источника тока, образуя с деталью и другими инструментами общую электрическую цепь. Однако данное устройство, в целом повышая производительность процесса ЭМО, имеет ограниченную область применения, не позволяет выполнять соответствующую обработку плоских поверхностей и не устраняет ряд перечисленных выше недостатков при формировании заданного микрорельефа поверхности.

Технический результат достигается тем, что многоинструментальная головка для электромеханической обработки плоских поверхностей на станках содержит три блока с рабочими инструментами, два из которых выполнены взаимозаменяемыми и установлены на корпусе симметрично относительно среднего, а их оси расположены под острыми углами к центральной оси корпуса, перпендикулярно направленной к обрабатываемой поверхности, и расположены с ней в одной секущей плоскости, ось вращения рабочего инструмента среднего блока равноудалена относительно двух других блоков и расположена в параллельной к ним секущей плоскости, причем рабочий инструмент среднего блока расположен сзади или спереди относительно линии, проходящей через зоны контактов рабочих инструментов двух других блоков с обрабатываемой поверхностью, при этом блоки с рабочими инструментами электрически изолированы от корпуса и каждый из них закреплен на корпусе с возможностью регулировки положения рабочего инструмента относительно обрабатываемой поверхности, а корпус выполнен с возможностью шарнирного крепления с державкой станка и углового поворота относительно с нее. Причем корпус головки выполнен с возможностью закрепления с державкой станка посредством шарового шарнира, головка снабжена стяжкой регулируемой длины, концы которой выполнены с возможностью соединения с державкой станка и корпусом для дополнительной фиксации углового положения многоинструментальной головки, а рабочий инструмент среднего блока выполнен с рабочим контуром, имеющим ширину в зоне контакта с обрабатываемой поверхностью, равную h=(2-5)f, где f - ширина ленточки боковых инструментов.

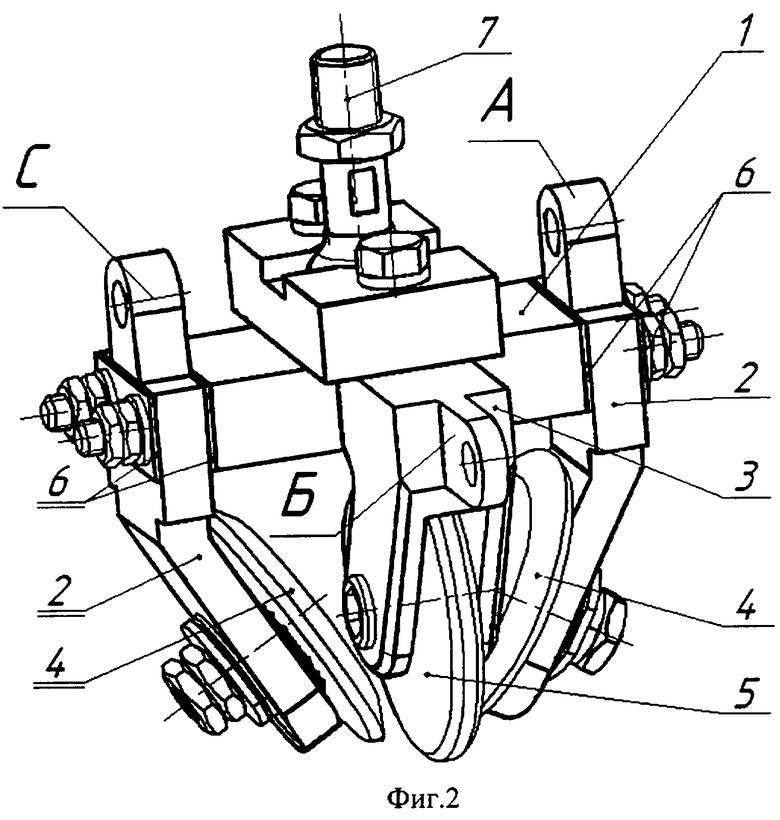

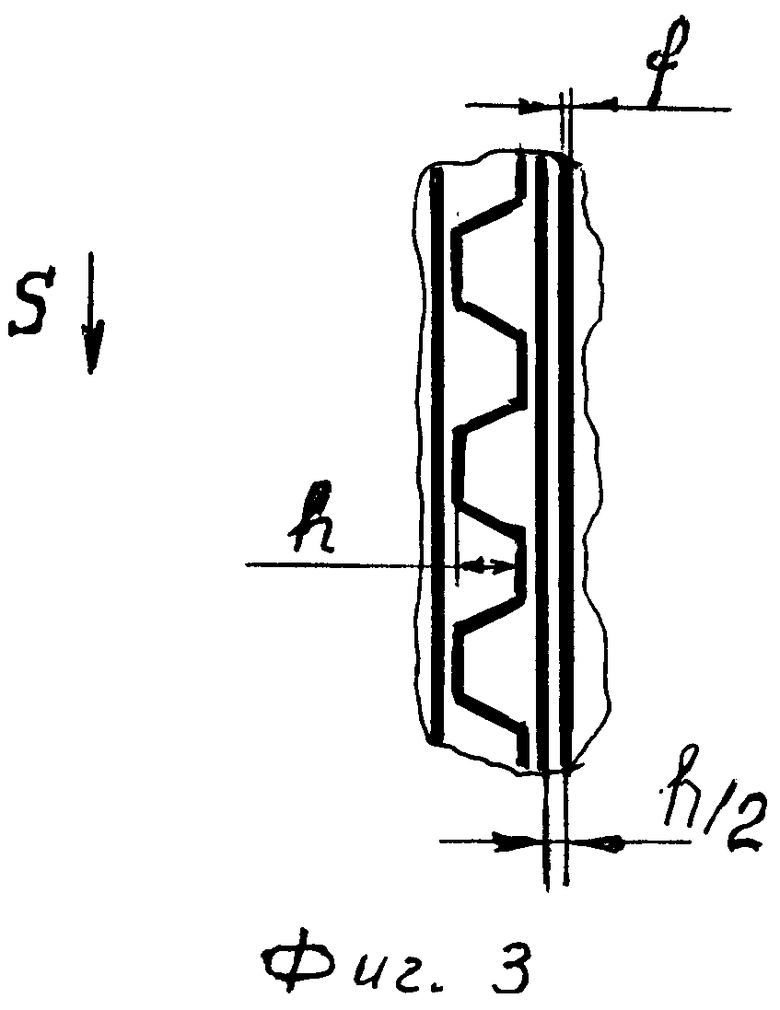

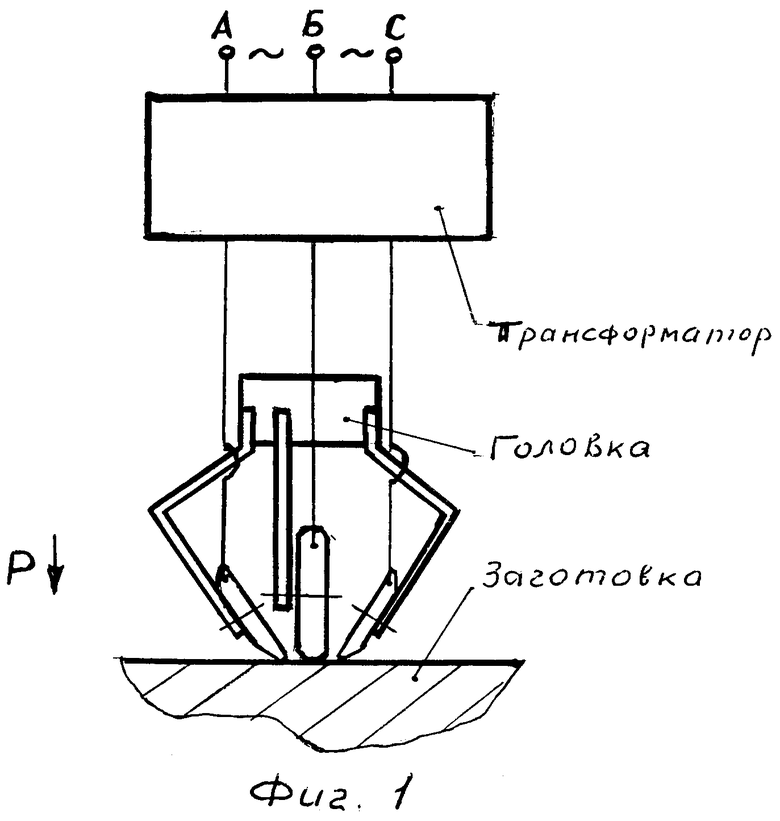

На фиг.1 изображена схематически конструкция предлагаемой многоинструментальной головки; фиг.2 - объемная модель головки в формате 3D; фиг.3 - схематичное изображение треков на фрагменте обработанной поверхности (вариант), упрочненной по данному изобретению.

Многоинструментальная головка состоит из несущего корпуса 1, к боковым поверхностям которого симметрично присоединены инструментальные блоки 2, а также блок 3 с рабочими инструментами 4 и соответственно 5 в виде вращающихся роликов 4, 5. Инструментальные блоки 2 электрически изолированы от корпуса 1 посредством изолирующих прокладок 6 (изолятор среднего блока не показан). Корпус 1 через шарнирное соединение в виде пальца 7 соединяется с державкой станка, позволяя изменять угловое положение головки. Шарнирное соединение выполнено шаровым (в другом не показанном на чертежах варианте оно выполнено "осевого" типа в комплекте с регулируемой стяжкой для фиксации заданного углового положения головки относительно координат станка при обработке наклонных поверхностей). Инструментальные блоки, рабочие ролики 4, 5 имеют возможность регулировки пространственного положения относительно корпуса 1 и обрабатываемой поверхности. Средний ролик 5 равно удален от боковых роликов 4 и расположен спереди (или сзади) в плоскости обрабатываемой поверхности относительно воображаемой линии, проходящей через зоны контактов боковых роликов 4 с обрабатываемой деталью. Инструментальные блоки 2, 3 снабжены соответственно элементами А, Б, С для подключения токоподводящих кабелей трехфазного источника тока. Инструментальные блоки 2 выполнены идентичными, а рабочий ролик 5 имеет специальную форму рабочего контура, которая соответствует патенту РФ №2271919, шириной, равной h=(2-5)f, где f - размер ленточки боковых роликов 4.

Многоинструментальная головка работает следующим образом: закрепленную на столе станка длинномерную заготовку, например станину, имеющую плоские или призматические направляющие, перемещают с заданной скоростью (подачей S) относительно рабочих инструментов (роликов 4, 5). При этом на рабочие ролики 4, 5, подведенные с заданной силой Р к обрабатываемой поверхности заготовки, подключенные каждый из них через трансформатор к одной из фаз трехфазного источника тока, подается рабочее напряжение. В местах контакта роликов 4, 5 с заготовкой происходит мгновенный нагрев током до 2000 А ее поверхностного слоя и механическое воздействие роликами 4, 5 с последующим охлаждением подаваемой жидкостью и отводом тепла вглубь заготовки за счет ее массы (глубина разогреваемого слоя металла, величина его пластического деформирования регулируется в соответствии с требованиями технологического процесса). При наладке ось головки устанавливается перпендикулярно обрабатываемой поверхности заготовки, рабочее (продольное) перемещение заготовки относительно настроенных инструментальных блоков 2, 3 головки обеспечивается кинематикой станка, в результате чего выполняется операция электромеханической обработки. Заданное шаговое смещение среднего ролика 5 относительно роликов 4 обеспечивает более равномерный нагрев поверхностного слоя заготовки, которая приобретает в результате на обработанной поверхности характерные упрочненные треки с регулярным направленным микрорельефом.

Таким образом, использование предлагаемого технического решения для ЭМО плоских поверхностей трения ответственных деталей повышает производительность обработки, снижает затраты электрической энергии на выполнение данной операции и обеспечивает получение специфического направленного рельефа и структуры поверхностного слоя с улучшенными характеристиками для работы детали в условиях граничного трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕГРАЛЬНАЯ УСТАНОВКА ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1997 |

|

RU2127183C1 |

| СПОСОБ МНОГОПРОХОДНОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2501643C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПРУТКОВЫХ И ТРУБЧАТЫХ ЗАГОТОВОК | 2007 |

|

RU2424086C2 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| Инструмент для электромеханической упрочняющей обработки | 1989 |

|

SU1776547A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОГО УПРОЧНЕНИЯ НАПРАВЛЯЮЩИХ СТАНИНЫ ТОКАРНОГО СТАНКА | 2011 |

|

RU2475342C2 |

| ЭЛЕКТРИЧЕСКАЯ ВИБРОГОЛОВКА ДЛЯ ОБКАТЫВАНИЯ | 2009 |

|

RU2421320C2 |

| СИСТЕМА СОЕДИНЕНИЙ ДЛЯ ИСПОЛЬЗОВАНИЯ С ШПИНДЕЛЬНЫМ УСТРОЙСТВОМ СТАНКА | 2016 |

|

RU2727624C2 |

| Способ обработки зубчатых колес | 1990 |

|

SU1797530A3 |

| ДВУХРОЛИКОВАЯ ИНСТРУМЕНТАЛЬНАЯ ДЕРЖАВКА ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОГО УПРОЧНЕНИЯ ОТВЕРСТИЯ | 2013 |

|

RU2542175C1 |

Изобретение относится к металлообработке, а именно к устройствам для электромеханической обработки плоских поверхностей трения. Устройство содержит корпус, выполненный с возможностью закрепления на станке, и три блока с рабочими инструментами. Упомянутые блоки установлены на корпусе и выполнены с возможностью подключения к системе трехфазного источника тока с образованием с забазированной на столе станка обрабатываемой деталью общей электрической цепи. Два блока выполнены взаимозаменяемыми и установлены на корпусе симметрично относительно среднего, а их оси расположены под острыми углами к центральной оси корпуса, перпендикулярно направленной к обрабатываемой поверхности, и расположены с ней в одной секущей плоскости. Ось вращения рабочего инструмента среднего блока равноудалена относительно двух других блоков и расположена в параллельной к ним секущей плоскости. Рабочий инструмент среднего блока расположен сзади или спереди относительно линии, проходящей через зоны контактов рабочих инструментов двух других блоков с обрабатываемой поверхностью. Блоки с рабочими инструментами электрически изолированы от корпуса и каждый из них закреплен на корпусе с возможностью регулировки положения рабочего инструмента относительно обрабатываемой поверхности. Корпус выполнен с возможностью шарнирного крепления с державкой станка и углового поворота относительно нее. В результате повышается производительность и эффективность обработки и качество обрабатываемой поверхности. 3 з.п. ф-лы, 3 ил.

1. Многоинструментальная головка для электромеханической обработки плоских поверхностей на станках, содержащая корпус, выполненный с возможностью закрепления на станке, и блоки с рабочими инструментами, установленные на корпусе и выполненные с возможностью подключения к системе трехфазного источника тока с образованием с забазированной на столе станка обрабатываемой деталью общей электрической цепи, отличающаяся тем, что она содержит три блока с рабочими инструментами, два из которых выполнены взаимозаменяемыми и установлены на корпусе симметрично относительно среднего, а их оси расположены под острыми углами к центральной оси корпуса, перпендикулярно направленной к обрабатываемой поверхности, и расположены с ней в одной секущей плоскости, ось вращения рабочего инструмента среднего блока равноудалена относительно двух других блоков и расположена в параллельной к ним секущей плоскости, причем рабочий инструмент среднего блока расположен сзади или спереди относительно линии, проходящей через зоны контактов рабочих инструментов двух других блоков с обрабатываемой поверхностью, при этом блоки с рабочими инструментами электрически изолированы от корпуса и каждый из них закреплен на корпусе с возможностью регулировки положения рабочего инструмента относительно обрабатываемой поверхности, а корпус выполнен с возможностью шарнирного крепления с державкой станка и углового поворота относительно нее.

2. Головка по п.1, отличающаяся тем, что корпус выполнен с возможностью закрепления с державкой станка посредством шарового шарнира.

3. Головка по п.1 или 2, отличающаяся тем, что она снабжена стяжкой регулируемой длины, концы которой выполнены с возможностью соединения с державкой станка и корпусом для дополнительной фиксации углового положения многоинструментальной головки.

4. Головка по п.1, отличающаяся тем, что рабочий инструмент среднего блока выполнен с рабочим контуром, имеющим ширину в зоне контакта с обрабатываемой поверхностью, равную h=(2-5)f, где f - ширина ленточки боковых инструментов.

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН | 2004 |

|

RU2285728C2 |

| Приспособление к стальным рулеткам для измерения в труднодоступных местах | 1946 |

|

SU68949A1 |

| УСТРОЙСТВО для ПОВЕРХНОСТНОГО УПРОЧНЕНИЯИЗДЕЛИЙ | 0 |

|

SU181676A1 |

| Устройство для обработки наружных поверхностей деталей поверхностным пластическим деформированием | 1987 |

|

SU1489962A1 |

| JP 56146668 A, 14.11.1981. | |||

Авторы

Даты

2010-03-10—Публикация

2008-01-09—Подача