Настоящее изобретение может быть использовано на ремонтных предприятиях железнодорожного транспорта и вагоноремонтных заводах, осуществляющих ремонт тележек грузовых вагонов.

Аналогом и прототипом изобретения является обобщенный технологический комплекс (см. технологический комплекс ООО «Иртранс»; Пат.РФ №2267764; 2267366; технологический комплекс ООО «Баск»; технологический комплекс НПО «Рязань») ремонта тележек грузовых вагонов, включающий установку разворота вагонных тележек; конвейер многопозиционный для перемещения по ремонтным позициям вагонных тележек на тележках технологических с опорами качения и ложементами, все тележки технологические объединены между собой бесконечной тяговой цепью и установлены вдоль нее с одинаковым шагом, тяговая цепь конвейера в свою очередь кинематически связана с приводом для передачи на нее тяговых усилий; на ремонтных позициях конвейера установлены моечная машина, стенд для раскантовки вагонных тележек, стенд феррозондового контроля, установка измерения геометрических параметров и стенд выходного контроля тележек грузовых вагонов.

Недостатками аналогичных технических решений является то, что перемещение вагонной тележки по ремонтным позициям для осуществления ее ремонта частично или полностью выполняется посредством цехового кранового оборудования, которое имеет ограниченные возможности по производительности, и поэтому не может обеспечить выполнение в полном объеме технологию ремонта, но создает благоприятные условия для обслуживающего персонала пропускать некоторые ремонтные позиции с целью повышения производительности ремонтных работ, как правило к данным позициям относятся позиции, на которых осуществляется диагностирование вагонных тележек. Помимо этого подобная технология ведения ремонтных работ также приводит к произвольному сокращению нормированного технологического времени выполнения отдельных ремонтных операций, что также снижает их качество.

Таким образом, целью предлагаемого в качестве изобретения технического решения является, с одной стороны, снижение влияния человеческого фактора на качество ремонта вагонных тележек, а с другой стороны, сокращение нагрузки на крановое оборудование тележечного цеха.

Поставленная в изобретении цель достигается тем, что технологический комплекс ремонта вагонных тележек снабжен дополнительными конвейерами и дополнительной установкой разворота вагонных тележек, установкой снятия каркаса вагонной тележки с колесных пар, перегружателями вагонных тележек, стендами разборки-сборки каркаса вагонной тележки, механизмом установки пластин модернизации, стендом сборки вагонных тележки с колесными парами, причем первый конвейер - конвейер транспортирования, с одной стороны, технологически связан с первой установкой разворота вагонных тележек, а его продольная ось перпендикулярна другому конвейеру - конвейеру базовому, продольная ось которого, в свою очередь, перпендикулярна продольной оси следующего конвейера - конвейера выходного контроля, одновременно с этим пересечение продольной оси базового конвейера совпадает с одной из средних позиций как конвейера транспортирования, так и конвейера выходного контроля, последний из которых технологически связан с другой установкой разворота вагонных тележек, помимо этого продольная ось базового конвейера со стороны конвейера транспортирования совпадает с продольной осью первого перегружателя, а с другой стороны, - со стороны конвейера выходного контроля - совпадает одновременно и с продольной осью другого перегружателя, и с поперечной осью стенда сборки вагонных тележек с колесными парами, продольная ось последнего совпадает с продольной осью конвейера выходного контроля, на позиции которого кроме него установлен стенд выходного контроля вагонных тележек, общее количество позиций конвейера транспортного и конвейера базового должно обеспечить одновременное расположение на них установки снятия каркаса тележки с колесных пар, моечной машины вагонных тележек, перегружателя вагонных тележек, установки феррозондового контроля, установки измерения геометрических параметров, стенда раскантовки вагонных тележек, не менее одного стенда разборки - сборки каркаса вагонных тележек, механизм установки пластин модернизации, при этом на первой ремонтной позиции конвейера транспортирования расположена установка снятия каркаса тележки с колесных пар, а расстояние между ремонтными позициями конвейера транспортного, базового конвейера и конвейера выходного контроля должно превышать длину боковины вагонной тележки, одновременно с этим технологические тележки выполнены двух типов, первый из которых предназначен для транспортирования вагонных тележек и имеет возможность разворота ложемента относительно опор качения с фиксацией промежуточных положений, и другого типа для транспортирования колесных пар, выполненный в виде одностороннего захвата с противовесом, причем захваты установлены на собственных опорах качения вдоль тяговой цепи конвейера встречно и попарно с возможностью взаимодействия с осью одной колесной пары, при этом первым типом технологических тележек оснащен базовый конвейер, вторым типом оснащен конвейер выходного контроля, а конвейер транспортирования оснащен технологическими тележками обоих типов, которые установлены вдоль его тяговой цепи таким образом, что на каждую технологическую тележку первого типа приходится две технологические тележки другого типа.

Именно такое исполнение технологического комплекса ремонта вагонных тележек позволит снизить влияние человеческого фактора на качество ремонта вагонных тележек в силу невозможности исключить из технологического процесса какую-либо ремонтную позицию, а также самостоятельно сократить технологическое время ремонта без изменения цикла работы конвейера, что невозможно без изменения режимных параметров системы управления технологического комплекса ремонта вагонных тележек. Использование данного технологического комплекса принципиально сократит нагрузку на крановое оборудование тележечного цеха вследствие отсутствия необходимости задействовать данное оборудование в процессе перемещения вагонных тележек по ремонтным позициям.

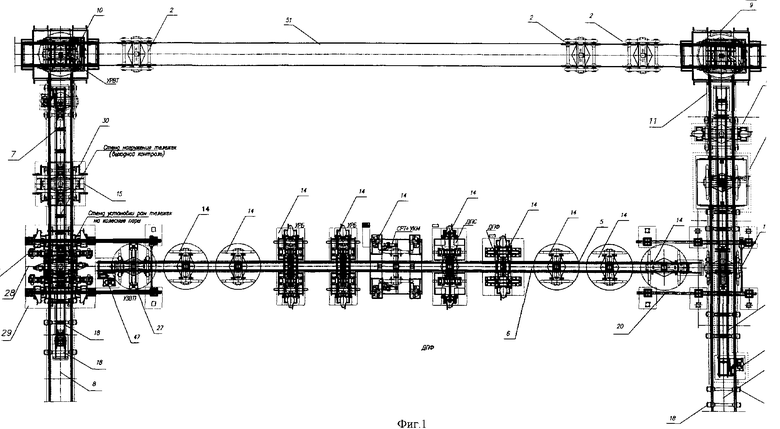

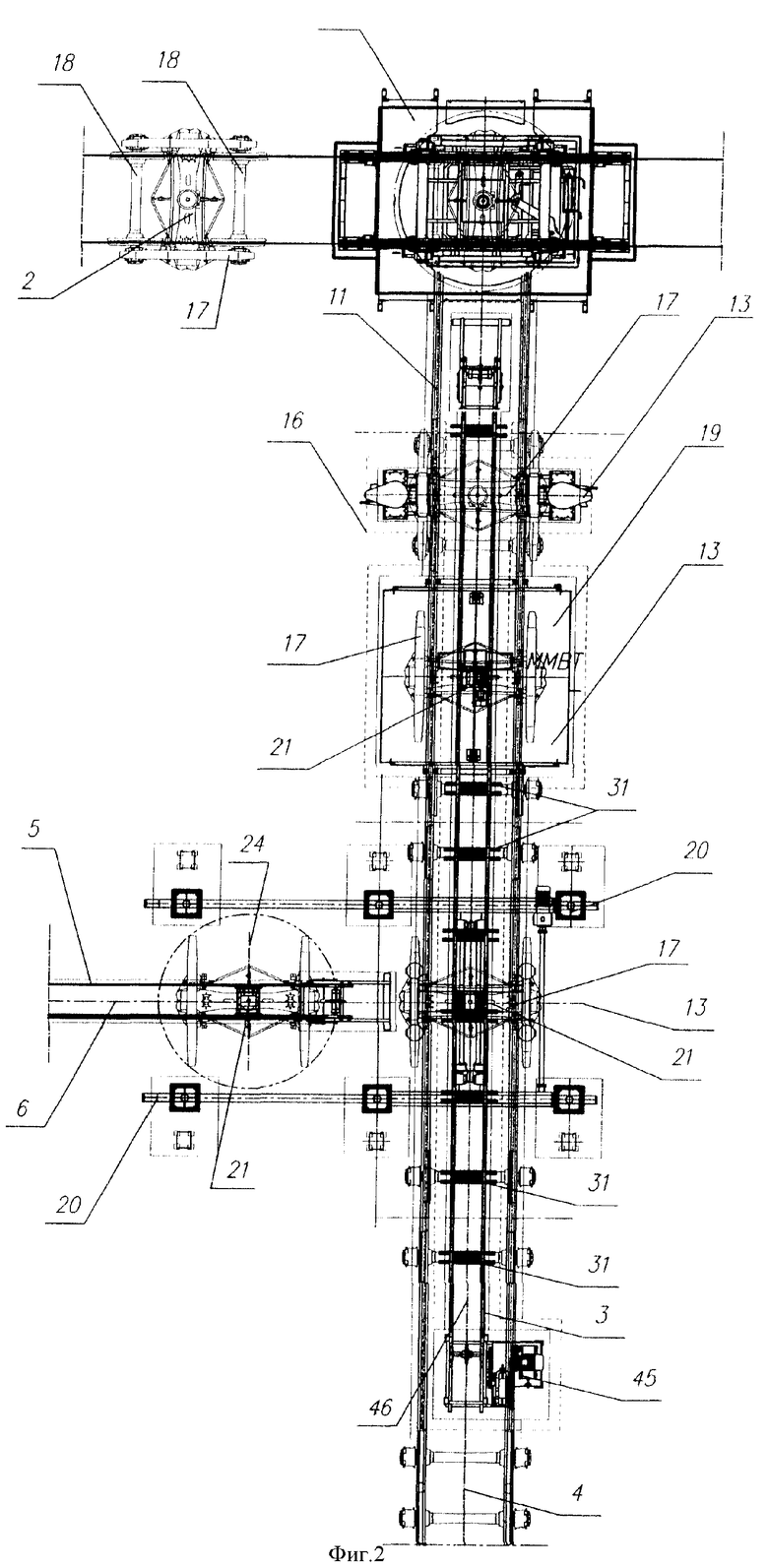

Предлагаемое техническое решение поясняется следующими чертежами. На фиг.1 представлен технологический комплекс ремонта вагонных тележек, в котором представлен план расположение его функциональных машин, позволяющий достигнуть поставленную цель предлагаемым техническим решением. На фиг.2 представлен конвейер транспортирования и его взаимодействие с первой установкой разворота вагонной тележки, а также участок сопряжения конвейера транспортирования с базовым конвейером посредством первого перегружателя вагонных тележек.

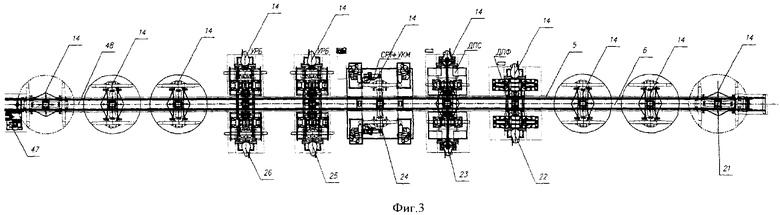

На фиг.3 представлен базовый конвейер с установленными на его ремонтных позициях отдельных функциональных машин.

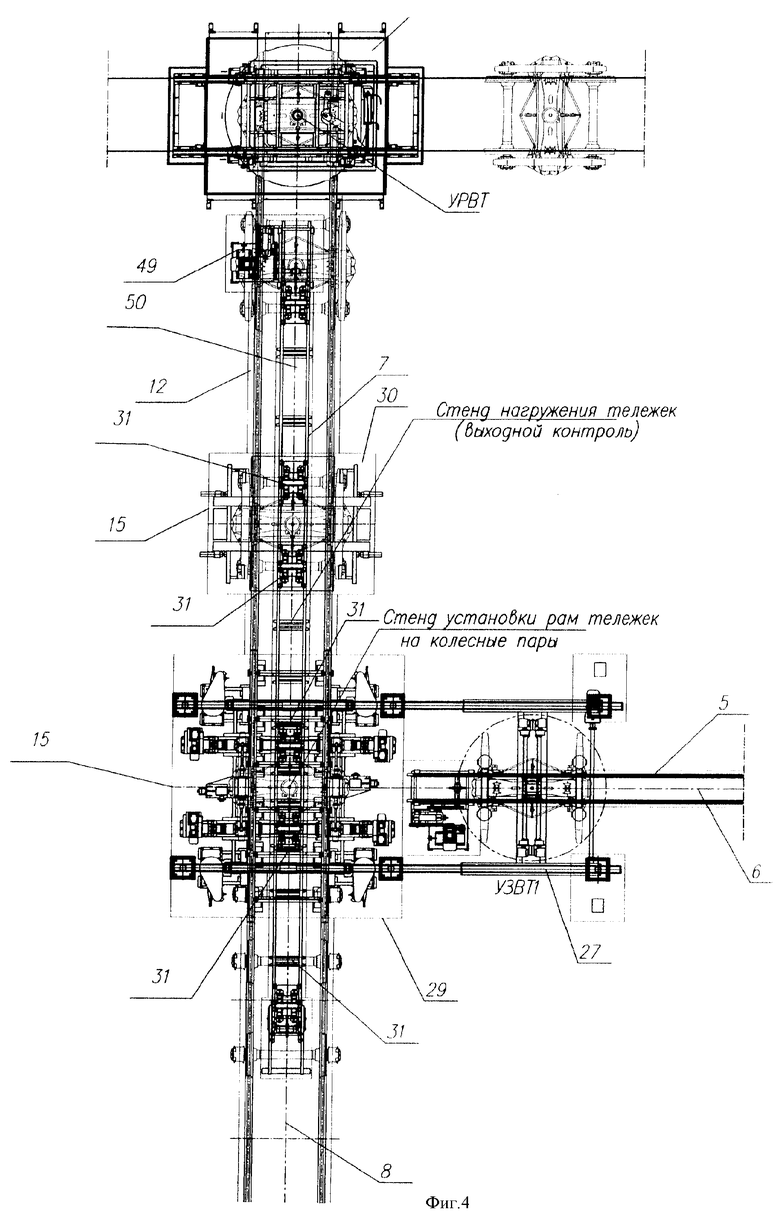

На фиг.4 представлен участок сопряжения конвейера выходного контроля с базовым конвейером посредством второго перегружателя вагонных тележек и участок сопряжения конвейера выходного контроля со второй установкой разворота вагонных тележек.

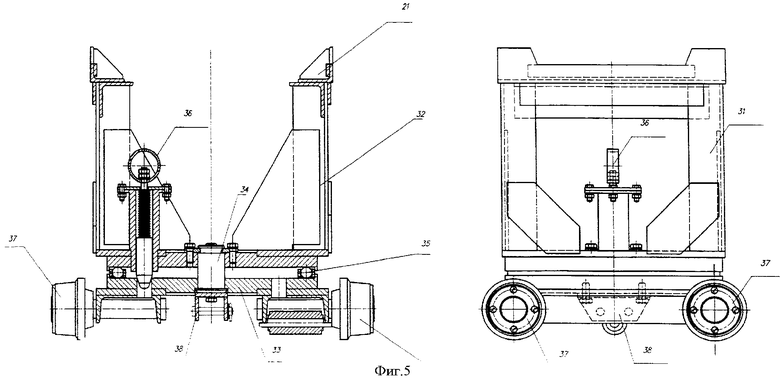

На рисунке 5 представлен первый тип технологических тележек, предназначенный для перемещения вагонной тележки по ремонтным позициям конвейера транспортирования и конвейера базового.

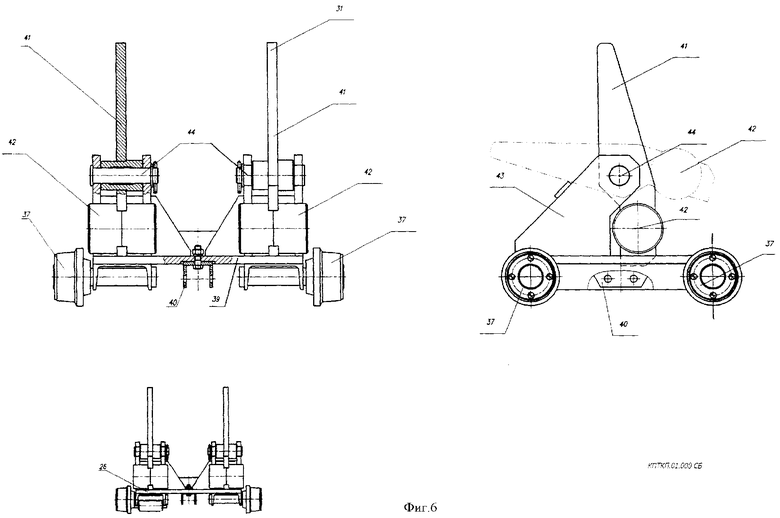

На рисунке 6 представлен второй тип технологических тележек, предназначенный для перемещения колесных пар по ремонтным позициям конвейера транспортирования и конвейера выходного контроля.

В соответствии с представленными рисунками технологический комплекс 1 ремонта вагонных тележек 2 имеет конвейер транспортирования 3 с продольной осью 4, конвейер базовый 5 с продольной осью 6 и конвейер выходного контроля 7 с продольной осью 8. Конвейер транспортирования 3 технологически связан с первой установкой разворота вагонных тележек 9, а его продольная ось 4 перпендикулярна продольной оси 6 конвейера базового 5, в свою очередь продольная ось 6 базового конвейера 5 перпендикулярна продольной оси 8 конвейера выходного контроля 7, на выходе у которого расположена другая установка разворота вагонных тележек 10, между которыми имеется технологическая связь. Технологическая связь между конвейером транспортирования 3 и первой установкой разворота вагонных тележек 9 осуществляется посредством рельсового пути 11, имеющего единую продольную ось 4 с конвейером транспортирования 3, а технологическая связь между конвейером выходного контроля 7 и другой установкой разворота тележек 10 осуществляется рельсовым путем 12, имеющего единую продольную ось 8 с конвейером выходного контроля 7. Конвейер транспортирования 3 имеет ремонтные позиции 13, конвейер базовый 5 - ремонтные позиции 14, а конвейер выходного контроля 7 - ремонтные позиции 15. Общее количество ремонтных позиций 13 конвейера транспортирования 3 и ремонтных позиций 14 конвейера базового 5 должно обеспечивать одновременное расположение установки 16 снятия каркаса 17 вагонных тележек 2 с колесных пар 18, причем установка 16 должна быть установлена только на первой позиции конвейера транспортирования 3; моечной машины 19, первого перегружателя 20 каркаса 17 вагонных тележек 2 с технологических тележек 21 конвейера транспортирования 3 на аналогичные технологические тележки 21 базового конвейера 5, установки феррозондового контроля 22, установки измерения геометрических параметров 23, стенда раскантовки 24 каркаса 17 вагонных тележек 2, не менее одного стенда разборки-сборки 25 каркаса 17 вагонных тележек 2, механизма установки пластин модернизации 26. Продольная ось 6 базового конвейера 5 на участках сопряжения с конвейером транспортирования 3 и конвейером выходного контроля 7 совпадает с одной из их средних ремонтных позиций 13,15.

Сопряжение конвейера транспортирования 3 и базового конвейера 5 осуществляется посредством первого перегружателя 20, продольная ось которого совпадает с продольной осью 6.

Сопряжение конвейера выходного контроля 7 и базового конвейера 5 осуществляется посредством второго перегружателя 27, продольная ось которого совпадает одновременно как с продольной осью 6 базового конвейера 5, так и поперечной осью 28 стенда сборки 29 каркаса 17 вагонных тележек 2 с колесными парами 18.

На одной из ремонтных позиций 15 конвейера выходного контроля 7 установлен стенд выходного контроля 30.

Расстояние между ремонтными позициями 13, 14, 15 соответственно конвейера транспортирования 3, базового конвейера 5 и конвейера выходного контроля 7 должно быть не менее длины боковины каркаса 17 вагонной тележки 2.

Технологический комплекс ремонта вагонных тележек 1 имеет два типа технологических тележек 21 и 31. Первый тип технологических тележек 21 предназначен для транспортирования каркаса 17 вагонных тележек 2 и ими оснащены конвейер транспортный 3 и базовый 5. Технологические тележки 31 предназначены для перемещения колесных пар 18 и ими оснащены конвейер выходного контроля 7 и конвейер транспортирования 3, при этом на каждую технологическую тележку 21 конвейера транспортирования 3 приходится две технологические тележки 31.

Технологические тележки 21 имеют ложемент 32 для размещения в них каркаса 17 вагонной тележки 2, ложемент 32 с опорой качения 33 связан через цапфу 34 и опорный подшипник 35, а его положение относительно опоры качения 33 фиксируется фиксатором положений 36. Опорная часть 33 имеет ролики 37, а с тяговой цепью конвейера транспортирования 3 или базового конвейера 5 связана кронштейном 38.

Технологические тележки 31 имеют опорную часть 39 с роликами качения 37, кронштейном 40 и односторонними захватами 41, оснащенными противовесами 42 и установленными на опоре 43 с возможностью разворота относительно оси 44. Технологические тележки 31 устанавливаются вдоль тяговой цепи либо конвейера транспортирования 3, либо конвейера выходного контроля 7 встречно и попарно с возможностью взаимодействия одной пары с осью одной колесной пары.

Конвейер транспортирования 3 имеет привод 45 и тяговую цепь 46, базовый конвейер 5 имеет привод 47 и тяговую цепь 48, а конвейер выходного контроля 7 привод 49 и тяговую цепь 50.

Рельсовый путь 51 предназначен для аккумулирования вагонных тележек 2, направляемых в ремонт и прошедших технологический процесс ремонта.

Технологический комплекс ремонта вагонных тележек 1 работает следующим образом: вагонная тележка 2, направленная в ремонт, попадает на установку разворота вагонных тележек 9, которая ее разворачивает и скатывает на рельсовый путь 11, по которому вагонная тележка 2 перемещается до момента взаимодействия ее первой колесной пары 18 с парой технологических тележек 31, установленных встречно вдоль тяговой цепи 46 конвейера транспортирования 3. После этого вагонная тележка 2 принудительно посредством привода 45 и тяговой цепи 46 перемещается на первую позицию конвейера транспортирования 3, на которой расположена установка 16 снятия каркаса 17 вагонной тележки 2 с колесных пар 18, после того как выполнена операция снятия каркаса 17 вагонной тележки 2 с колесных пар 18, последние перемещаются на один шаг по ходу движения тяговой цепи 46. В результате шагового движения тяговой цепи 46 на первую позицию подается технологическая тележка 21, на которую установка 16 опускает каркас 17 вагонной тележки 2. После этого конвейер транспортирования 3 делает следующее движение, в результате которого первый каркас 17 вагонной тележки 2 попадает в моечную машину 19, где происходит процесс ее промывки. После очередного шага каркас 17 вагонной тележки 2 попадает на ремонтную позицию 13, являющуюся пересечением продольных осей 4,6 конвейера транспортирования 3 и базового конвейера 5. На этой ремонтной позиции 13 посредством первого перегружателя 20 осуществляется перестановка на первую ремонтную позицию 14 базового конвейера 5. В результате дальнейшего движения каркаса 17 вагонной тележки 2 по ремонтным позициям 14, на которых установлены соответственно установка феррозондового контроля 22, установка измерения геометрических параметров 23, стенд раскантовки 24, стенд разборки-сборки 25, механизм установки пластин модернизации 26 с каркасом, осуществляются операции технологического процесса ремонта, установленные его регламентом, а сам каркас 17 достигает последней ремонтной позиции 14 базового конвейера 5, с которой он посредством второго перегружателя 27 переставляется на стенд сборки 29, который также является и ремонтной позицией 15 конвейера выходного контроля 7, на которую предварительно поданы технологическими тележками 31 пара колесных пар 18. На данной ремонтной позиции 15 посредством стенда сборки 29 и второго перегружателя 27 осуществляется процесс сборки каркаса 17 вагонных тележек 2 с колесными парами 18. После этого в результате шагового движения конвейера выходного контроля 7 собранная вагонная тележка 2 попадает на следующую ремонтную позицию 15, где установлен стенд выходного контроля 30. На данной ремонтной позиции 15 по установленному регламенту производятся испытания отремонтированной вагонной тележки 2. Следующее движение конвейера выходного контроля 7 приводит к попаданию отремонтированной вагонной тележки 2 на вторую установку разворота вагонной тележки 10, которая осуществляет подачу данной вагонной тележки 2 на участок накопления рельсового пути 51, где она находится до момента подачи под вагон.

Описанный процесс движения вагонной тележки 2 по ремонтным позициям 13, 14, 15 соответственно конвейера транспортирования 3, базового конвейера 5, а также конвейера выходного контроля 7 повторяется с каждой последующей вагонной тележкой 2, которая поступает на первую установку разворота вагонных тележек 9.

В результате описания представленного технического решения однажды установленный технологический процесс подачи вагонной тележки по ремонтным позициям осуществляется только конвейерами, увязанными между собой не только технологически, но и конструктивно, и поэтому исключается использование кранового оборудования тележечного цеха. Помимо этого невозможно произвольно изменить однажды установленный временной цикл движения конвейеров, увязанных этим движением между собой.

Таким образом, достигнута поставленная данным техническим решением цель снижение влияния человеческого фактора на результаты ремонта вагонных тележек и сокращение нагрузки на крановое оборудование тележечного цеха.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА РАЗВОРОТА ТЕЛЕЖЕК ГРУЗОВЫХ ИЛИ ПАССАЖИРСКИХ ВАГОНОВ | 2008 |

|

RU2399532C2 |

| УСТАНОВКА РАЗВОРОТА ТЕЛЕЖЕК ГРУЗОВЫХ ИЛИ ПАССАЖИРСКИХ ВАГОНОВ | 2012 |

|

RU2507098C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС МОЕЧНОЙ МАШИНЫ КОЛЕСНЫХ ПАР | 2007 |

|

RU2384431C2 |

| Шаговый конвейер | 1974 |

|

SU600043A1 |

| Поточная линия ремонта тележек пассажирских вагонов | 1979 |

|

SU874417A1 |

| В ГГГ Б IФ" ' ЙРЙ'ЗЯОПРРТ? -.„„„^..^. ^„,,. ..^. ^^^..,.v-..../. -.».v,..v,^. . HO^GnbstCr^S | 1969 |

|

SU245172A1 |

| Конвейер колесных пар | 1983 |

|

SU1152897A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНЫХ ПОВЕРХНОСТЕЙ НЕСУЩИХ ДЕТАЛЕЙ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2008 |

|

RU2394673C1 |

| ЛИНИЯ МОНТАЖА БУКСОВЫХ УЗЛОВ НА КОЛЕСНЫЕ ПАРЫ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2078704C1 |

| СПОСОБ СБОРКИ СТУПЕНЕЙ МНОГОСТУПЕНЧАТОГО ЛЕТАТЕЛЬНОГО АППАРАТА С СЕКЦИЯМИ ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА | 1992 |

|

RU2007345C1 |

Изобретение относится к ремонту тележек грузовых вагонов. Технологический комплекс ремонта вагонных тележек снабжен конвейером транспортирования, базовым конвейером, конвейером выходного контроля, установками разворота вагонных тележек, установкой снятия каркаса вагонной тележки с колесных пар, стендами разборки-сборки каркаса, механизмом установки пластин модернизации, стендом сборки каркаса с колесными парами, причем конвейер транспортирования с одной стороны технологически связан с первой установкой разворота вагонных тележек, а его продольная ось перпендикулярна базовому конвейеру, продольная ось которого в свою очередь перпендикулярна продольной оси конвейера выходного контроля, одновременно с этим пересечение продольной оси базового конвейера совпадает с одной стороны с одной из средних ремонтных позиций и конвейера транспортирования, и конвейера выходного контроля, последний из которых технологически связан с другой установкой разворота вагонных тележек. На ремонтных позициях и участков сопряжения конвейера транспортирования и конвейера выходного контроля с базовым конвейером установлены перегружатели, а на ремонтной позиции установлен стенд сборки каркаса с колесными парами. Достигается исключение влияния человеческого фактора на результаты ремонта вагонных тележек и снижение нагрузки на крановое оборудование тележечного цеха. 6 ил.

Технологический комплекс ремонта вагонных тележек, включающий установку разворота вагонных тележек; конвейер многопозиционный для перемещения по его ремонтным позициям вагонных тележек на технологических тележках с опорами качения и ложэментами, все технологические тележки объединены между собой бесконечной тяговой цепью и установлены вдоль нее с определенным шагом, тяговая цепь конвейера в свою очередь кинематически связана с приводом для передачи на нее тяговых усилий; на ремонтных позициях конвейера установлены: моечная машина; стенд для раскантовки каркаса вагонных тележек; установка феррозондового контроля; установка измерения геометрических параметров и стенд выходного контроля вагонных тележек, отличающийся тем, что снабжен дополнительными конвейерами и дополнительной установкой разворота вагонных тележек, установкой снятия каркаса вагонной тележки с колесных пар, перегружателями каркаса вагонных тележек, стендами разборки-сборки каркаса вагонной тележки, механизмом установки пластин модернизации, стендом сборки вагонных тележек с колесными парами, причем первый конвейер - конвейер транспортирования с одной стороны технологически связан с первой установкой разворота вагонных тележек, а его продольная ось перпендикулярна другому конвейеру - конвейеру базовому, продольная ось которого в свою очередь перпендикулярна продольной оси следующего конвейера - конвейера выходного контроля, одновременно с этим пересечение продольной оси базового конвейера совпадает с одной из средних ремонтных позиций как конвейера транспортирования, так и конвейера выходного контроля, последний из которых технологически связан с другой установкой разворота вагонных тележек, помимо этого продольная ось базового конвейера со стороны конвейера транспортирования совпадает с продольной осью первого перегружателя, а с другой стороны - со стороны конвейера выходного контроля - совпадает одновременно и с продольной осью другого перегружателя и с поперечной осью стенда сборки каркаса вагонных тележек с колесными парами, продольная ось последнего совпадает с продольной осью конвейера выходного контроля, на одной из ремонтных позиций которого кроме него установлен стенд выходного контроля вагонных тележек, при этом общее количество ремонтных позиций конвейера транспортирования и конвейера базового должно обеспечивать одновременное расположение на них установки снятия каркаса вагонной тележки с колесных пар, моечной машины вагонных тележек, перегружателя вагонных тележек, установки феррозондового контроля, установки измерения геометрических параметров, стенда раскантовки вагонных тележек, не менее одного стенда разборки-сборки каркаса вагонных тележек, механизм установки пластин модернизации, при этом на первой ремонтной позиции конвейера транспортирования расположена установка снятия каркаса вагонной тележки с колесных пар, а расстояние между ремонтными позициями конвейера транспортирования, базового конвейера и конвейера выходного контроля должно превышать длину боковины вагонной тележки, одновременно с этим технологические тележки выполнены двух типов, первый из которых предназначен для транспортирования вагонных тележек, и имеет возможность разворота ложемента относительно опор качения с фиксацией промежуточных положений, и другого типа - для транспортирования колесных пар, выполненный в виде одностороннего захвата с противовесом, причем захваты установлены на собственных опорах качения вдоль тяговой цепи конвейера встречно и попарно с возможностью взаимодействия пары с осью одной колесной пары, при этом первым типом технологических тележек оснащен базовый конвейер, вторым типом оснащен конвейер выходного контроля, а конвейер транспортный оснащен технологическими тележками обоих типов, которые установлены вдоль его тяговой цепи таким образом, что на каждую технологическую тележку первого типа приходится две технологические тележки другого типа.

| СТЕНД ДЛЯ ДИАГНОСТИКИ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2003 |

|

RU2239811C1 |

| Способ измерения промежутков времени | 1930 |

|

SU26972A1 |

| СПОСОБ ЛЕЧЕНИЯ ДИАБЕТА | 2001 |

|

RU2266123C2 |

Авторы

Даты

2010-03-10—Публикация

2008-04-14—Подача