(54) ПОТОЧНАЯ ЛИНИЯ РЕМОНТА ТЕЛЕЖЕК ПАССАЖИРСКИХ ВАГОНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемещения вагонных тележек | 1981 |

|

SU996247A2 |

| Устройство для перемещения вагонных тележек | 1982 |

|

SU1039776A2 |

| Устройство для перемещения вагонных тележек | 1982 |

|

SU1070046A2 |

| Устройство для перемещения вагонных тележек | 1989 |

|

SU1794735A1 |

| Стенд для оценки уровня и характера силового взаимодействия колеса с рельсом | 2017 |

|

RU2658510C1 |

| Устройство для подъема и перемещения рельсовых транспортных средств | 1989 |

|

SU1761570A1 |

| ПАССАЖИРСКИЙ ВАГОН | 2003 |

|

RU2256571C1 |

| В ГГГ Б IФ" ' ЙРЙ'ЗЯОПРРТ? -.„„„^..^. ^„,,. ..^. ^^^..,.v-..../. -.».v,..v,^. . HO^GnbstCr^S | 1969 |

|

SU245172A1 |

| Катковый стенд для оценки динамических параметров тележки вагона | 2017 |

|

RU2668485C1 |

| Шаговый конвейер | 1974 |

|

SU600043A1 |

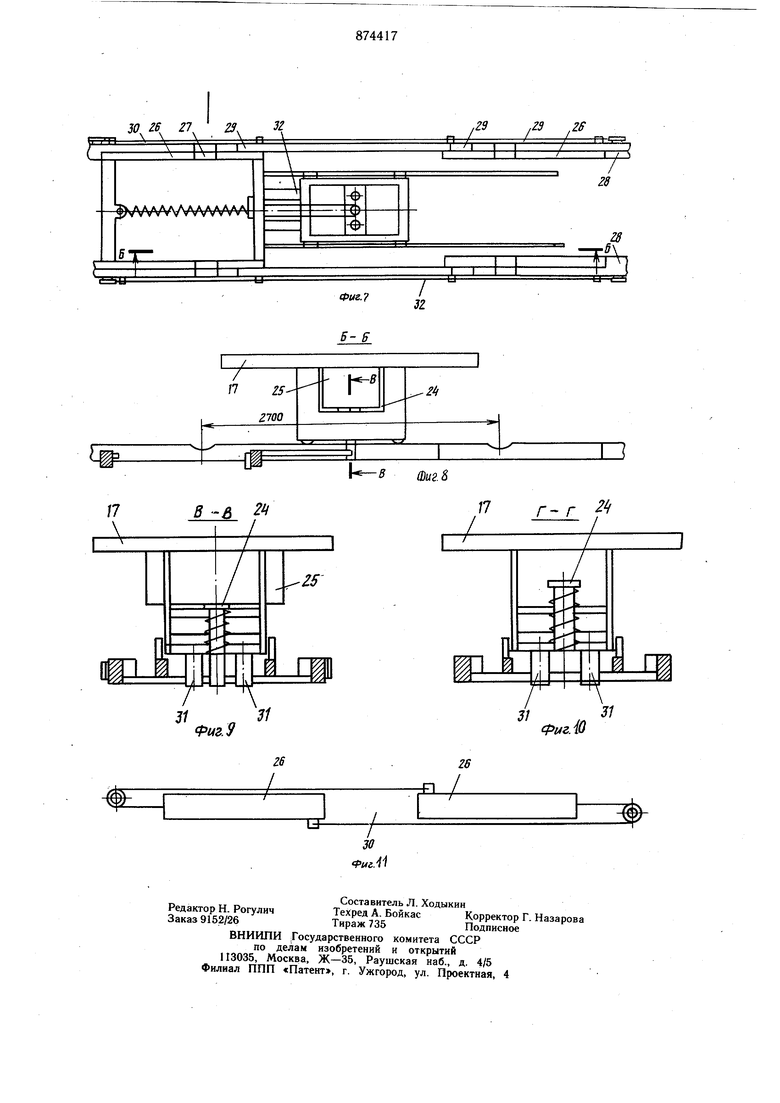

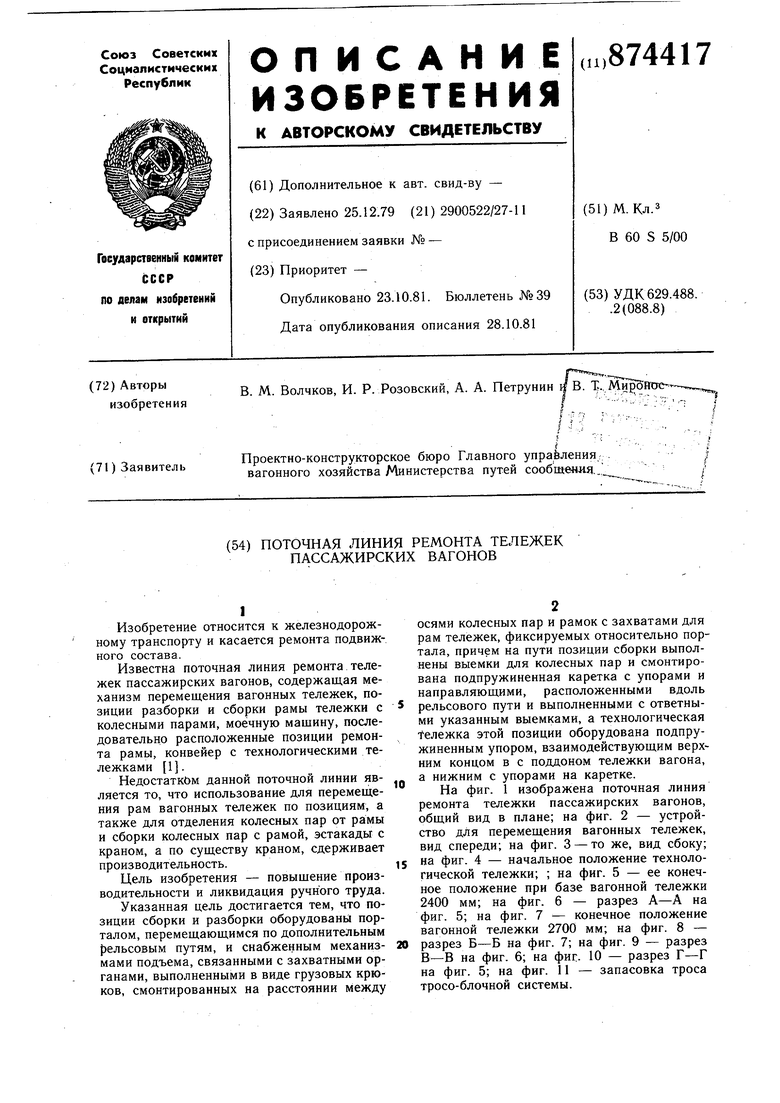

Изобретение относится к железнодорожному транспорту и касается ремонта подвижного состава. Известна поточная линия ремонта тележек пассажирских вагонов, содержащая механизм перемещения вагонных тележек, позиции разборки и сборки рамы тележки с колесными парами, моечную машину, последовательно расположенные позиции ремонта рамы, конвейер с технологическими тележками 1. Недостатком данной поточной линии является то, что использование для перемещения рам вагонных тележек по позициям, а также для отделения колесных пар от рамы и сборки колесных пар с рамой, эстакады с краном, а по существу краном, сдерживает производительность. Цель изобретения - повышение производительности и ликвидация ручного труда. Указанная цель достигается тем, что позиции сборки и разборки оборудованы порталом, перемещающимся по дополнительным рельсовым путям, и снабженным механизмами подъема, связанными с захватными органами, выполненными в виде грузовых крюков, смонтированных на расстоянии между осями колесных пар и рамок с захватами для рам тележек, фиксируемых относительно портала, причем на пути позиции сборки выполнены выемки для колесных пар и смонтирована подпружиненная каретка с упорами и направляющими, расположенными вдоль рельсового пути и выполненными с ответными указанным выемками, а технологическая тележка этой позиции оборудована подпружиненным упором, взаимодействующим верхним концом в с поддоном тележки вагона, а нижним с упорами на каретке. На фиг. 1 изображена поточная линия ремонта тележки пассажирских вагонов, общий вид в плане; на фиг. 2 - устройство для перемещения вагонных тележек, вид спереди; на фиг. 3 - то же, вид сбоку; на фиг. 4 - начальное положение технологической тележки; ; на фиг. 5 - ее конечное положение при базе вагонной тележки 2400 мм; на фиг. 6 - разрез А-А на фиг. 5; на фиг. 7 - конечное положение вагонной тележки 2700 мм; на фиг. 8 - разрез Б-Б на фиг. 7; на фиг. 9 - разрез В-В на фиг. 6; на фиг. 10 - разрез Г-Г на фиг. 5; на фиг. 11 - запасовка троса тросо-блочной системы.

Поточная линия ремонта тележек пассажирских вагонов включает устройство 1 перемещения вагонных тележек с параллельных путей 2 по дополнительным путям 3 на линию ремонта рам вагонных тележек, моечную машину 4, последовательно расположенные позиции 5 и 6 ремонта рам вагон ных тележек с технологическим оборудованием, конвейер 7 с технологическими тележками 8 и 9, систему гидро- и электрооборудования 10 и пульт 11 управления.

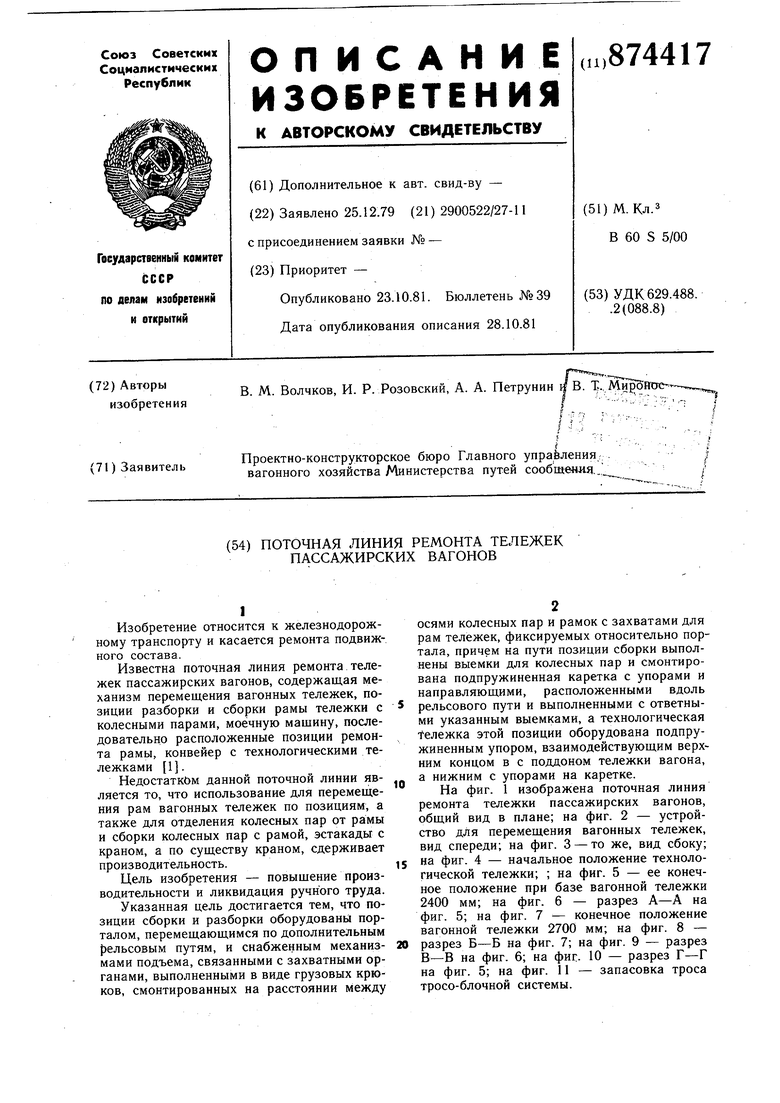

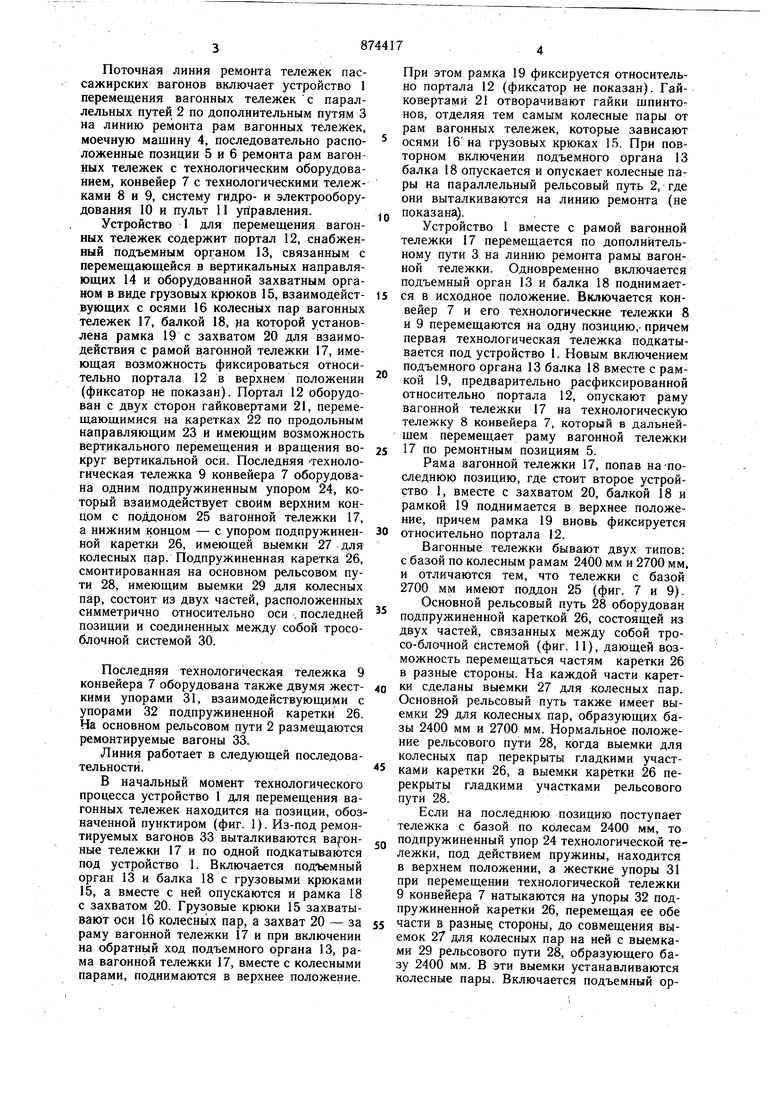

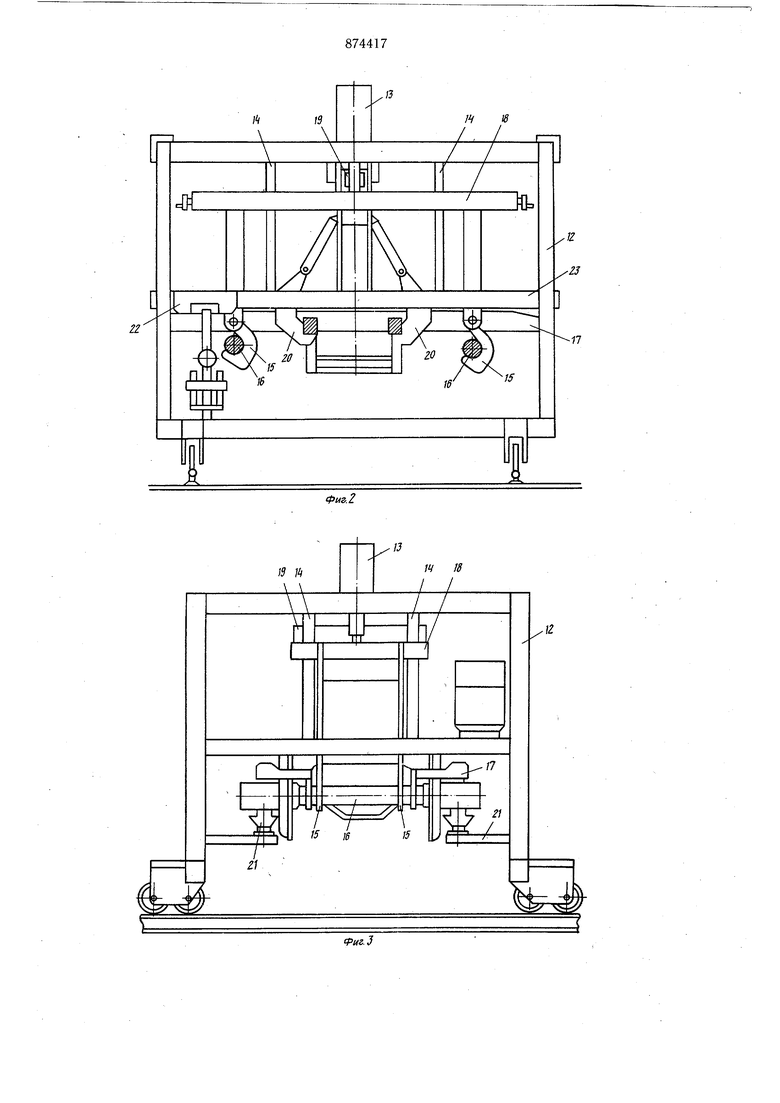

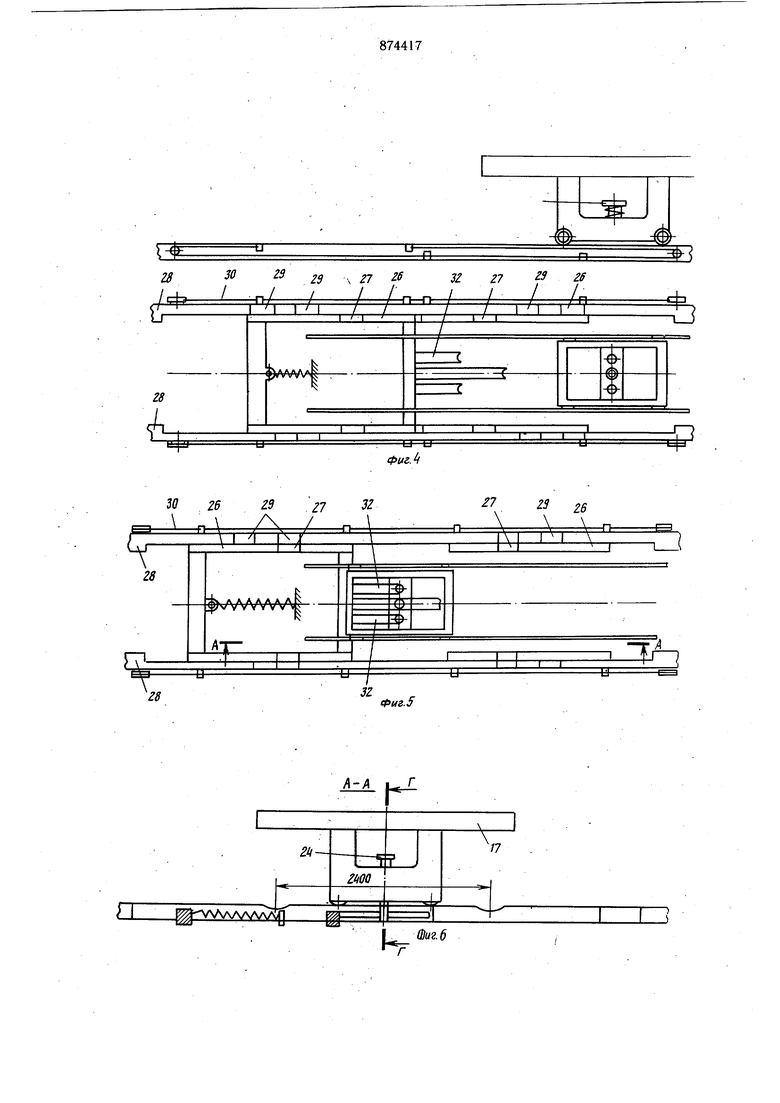

Устройство 1 для перемещения вагонных тележек содержит портал 12, снабженный подъемным органом 13, связанным с перемещающейся в вертикальных направляющих 14 и оборудованной захватным органом в виде грузовых крюков 15, взаимодействующих с осями 16 колесных пар вагонных тележек 17, балкой 18, pia которой установлена рамка 19 с захватом 20 для взаимодействия с рамой в.агонной тележки 17, имеющая возможность фиксироваться относительно портала 12 в верхнем положении (фиксатор не показан). Портал 12 оборудован с двух сторон гайковертами 21, перемещающимися на каретках 22 по продольным направляющим 23 и имеющим возможность вертикального перемещения и вращения вокруг вертикальной оси. Последняя технологическая тележка 9 конвейера 7 оборудована одним подпружиненным упором 24, который взаимодействует своим верхним концом с поДдоном 25 вагонной тележки 17, а нижним концом - с упором подпружиненной каретки 26, имеющей выемки 27 для колесных пар. Подпружиненная каретка 26, смонтированная на основном рельсовом пути 28, имеющим выемки 29 для колесных пар, состоит из двух частей, расположенных симметрично относительно оси , последней позиции и соединенных между собой трособлочной системой 30.

Последняя технологическая тележка 9 конвейера 7 оборудована также двумя жесткими упорами 31, взаимодействующими с упорами 32 подпружиненной каретки 26. На основном рельсовом пути 2 размещаются ремонтируемые вагоны 33.

Линия работает в следующей последовательности.

В начальный момент технологического процесса устройство 1 для перемещения вагонных тележек находится на позиции, обозначенной пунктиром (фиг. 1). Из-под ремонтируемых вагонов 33 выталкиваются ва -онные тележки 17 и по одной подкатываются под устройство 1. Включается подъемный орган 13 и балка 18 с грузовыми крюками 15, а вместе с ней опускаются и рамка 18 с захватом 20. Грузовые крюки 15 захватывают оси 16 колеснь1х пар, а захват 20 - за раму вагонной тележки 17 и при включении на обратный ход подъемного органа 13, рама вагонной тележки 17, вместе с колесными парами, поднимаются в верхнее положение.

При этом рамка 19 фиксируется относительно портала 12 (фиксатор не показан). Гайковертами 21 отворачивают гайки шпинтонов, отделяя тем самым колесные пары от рам вагонных тележек, которые зависают

осями 16 на грузовых крюках 15 При повторном включении подъемного органа 13 балка 18 опускается и опускает колесные пары на параллельный рельсовый путь 2, где они выталкиваются на линию ремонта (не

(j показана).

Устройство 1 вместе с рамой вагонной тележки 17 перемещается по дополнительному пути 3 на линию ремонта рамы вагонной тележки. Одновременно включается подъемный орган 13 и балка 18 поднимается в исходное положение. Включается конвейер 7 и его технологические тележки 8 и 9 перемещаются на одну позицию,- причем первая технологическая тележка подкатывается под устройство 1. Новым включением подъемного органа 13 балка 18 вместе с рамкой 19, предварительно расфиксированной относительно портала 12, опускают раму вагонной тележки 17 на технологическую тележку 8 конвейера 7, который в дальнейшем перемещает раму вагонной тележки

5 17 по ремонтным позициям 5.

Рама вагонной тележки 17, попав на-последнюю позицию, где стоит второе устройство 1, вместе с захватом 20, балкой 18 и рамкой 19 поднимается в верхнее положение, причем рамка 19 вновь фиксируется

0 относительно портала 12.

Вагонные тележки бывают двух типов: с базой по колесным рамам 2400 мм и 2700 мм, и отличаются тем, что тележки с базой 2700 мм имеют поддон 25 (фиг. 7 и 9). Основной рельсовый путь 28 оборудован подпружиненной кареткой 26, состоящей из двух частей, связанных между собой тросо-блочной системой (фиг. 11), дающей возможность перемещаться частям каретки 26 в разные стороны. На каждой части карето ки сделаны выемки 27 для колесных пар. Основной рельсовый путь также имеет выемки 29 для колесных пар, образующих базы 2400 мм и 2700 мм. Нормальное положение рельсового пути 28, когда выемки для колесных пар перекрыты гладкими участками каретки 26, а выемки каретки 26 перекрыты гладкими участками рельсового пути 28.

Если на последнюю позицию поступает тележка с базой по колесам 2400 мм, то

JJ подпружиненный упор 24 технологической тележки, под действием пружины, находится в верхнем положении, а жесткие упоры 31 при перемещении технологической тележки 9 конвейера 7 натыкаются на упоры 32 подпружиненной каретки 26, перемещая ее обе

5 части в разные, стороны, до совмещения выемок 2/ для колесных пар на ней с выемками 29 рельсового пути 28, образующего базу 2400 мм. В эти выемки устанавливаются колесные пары. Включается подъемный орган 13 и балка 18 с грузовыми крюками 15, опускаются и захватывают колесные пары за оси 16. Колесные пары поднимаются в верхнее положение и гайковертами 21 заворачиваются гайки шпинтонов, и вагонная тележка оказывается собранной. В это время технологическая тележка 9 конвейера 7 возвращается в исходное положение и также в исходное положение под действием пружины возвращаются части каретки 26. Рельс 28 оказывается гладким и, опущенная собранная вагонная тележка, свободно откатывается на накопитель или устройством 1 подается на основной рельсовый путь 2 для подкатки под вагоны 33, если их ремонт окончен.

Если же на последнюю позицию подается вагонная тележка с базой 2700 мм, то она поддоном 25 нажимает на верхний конец подпружиненного упора 24 и утапливает его. При подходе к последней позиции технологической тележки 9 нижний конец упора 24 натыкается на упор подпружиненной каретки 26, совмещая выемки каретки 26 и рельсового пути, образуя базу 2700 мм. Дальнейщая работа та же самая, что и с базой 2400 мм.

Включение в линии ремонта пассажирских вагонов устройства для перемещения вагонных тележек дает возможность полностью автоматизировать весь технологический процесс ремонта вагонных тележек, высвобождает производственные площади, прежде занятые позицией отделения коле сных пар от рамы вагонной тележки, оборудованной приямками для гайковертов, что в свою очередь создает более благоприятны условия цеховых транспортных средств и условий работ, а оборудование последней позиции универсальным автоматическим фиксатором для колесных пар с различной базой, взаимодействующим с технологической тележкой конвейера, ликвидирует тяже/{И 1 //--Е

лый-ручной труд и расщиряет функциональные возможности линии.

Предлагаемое изобретение позволяет повысить производительность на 25-30%, ликвидировать ручной труд, повысить степень автоматизации и создает более благоприятные условия труда.

Формула изобретения

Поточная линия ремонта тележек пассажирских вагонов, содержащая механизм перемещения вагонных тележек, позицию разборки и сборки рамы тележки с колесными парами, моечную мащину, последовательно расположенные позиции ремонта рамы, конвейер с технологическими тележками, отличающаяся тем, что, с целью повыщения производительности и ликвидации ручного труда, позиции сборки и разборки оборудованы порталом, перемещающимся по дополнительным рельсовым путям, и снабженным механизмами подъема, связанными с захватными органами, выполненными в виде грузовых крюков, смонтированных на расстоянии между осями колесных пар и рамок

с захватами для рам тележек, фиксируемых относительно портала, причем на пути позиции сборки выполнены выемки для колесных пар и смонтирована подпружиненная каретка с упорами и направляющими, расположенными вдоль рельсового пути и выполненными с ответными указанным выемками, а технологическая тележка этой позицииоборудована подпружиненным упором, взаимодействующим верхним концом с поддоном тележки вагона, а нижним с упорами на каретке.

Источники информации, принятые во внимание при экспертизе 1. Типовой технологический процесс деповского ремонта пассажирских тележек. Транспорт, 1972, с. 23-29 (прототип).

. /

12

ЕГ

ИЕ

TF

fi2830 23 I ./ I / ,/ / ч /7 26 J/ IL / 7 -. -J / / 1-Л

(Ииг.6

Авторы

Даты

1981-10-23—Публикация

1979-12-25—Подача