Изобретение относится к металлургии, конкретнее к производству штрипсовой стали для магистральных трубопроводов диаметром до 1420 мм, толщиной не менее 20 мм и не более 40 мм.

Известен способ производства штрипсовой стали с использованием контролируемой прокатки из низколегированной стали повышенной прочности марки 10Г2ФБ, отвечающей требованиям к стали данной категории прочности по стандарту API 5L в толщинах до 21,6 мм при температуре испытания падающим грузом -20°С с гарантированным содержанием волокнистой составляющей в изломе не менее 90%, при отношении σT/σB≤0,9, содержащей, мас.%: углерод - 0,08-0,11, марганец - 1,55-1,75, кремний - 0,15-0,35, хром - не более 0,3, никель - не более 0,3, медь - не более 0,3, ванадий - 0,06-0,08, ниобий - 0,04-0,06, титан - 0,010-0,25, алюминий 0,015-0,06, фосфор - не более 0,020, сера - не более 0,005, железо - остальное.

Основными недостатками этой марки являются использование технологии контролируемой прокатки для изготовления и, как следствие, отсутствие возможности изготовления в толщинах более 21,6 мм, что обуславливается образованием неоднородной структуры по толщине проката, определяющей снижение хладостойкости и изотропности механических свойств и снижение эксплуатационной надежности.

Наиболее близким по технологии изготовления является способ производства штрипсовой стали для труб подводных морских газопроводов высоких параметров следующего химического состава (мас.%), патент №2270873, С21D 8/02, публ. 27.02.2006 г. (прототип):

При этом проводят нагрев заготовки выше Ас3, предварительную деформацию при температуре 950-850°С с суммарными обжатиями 50-60%, затем осуществляют охлаждение полученной заготовки до 820-760°С, со скоростью охлаждения 4-15°С/с на установке контролируемого охлаждения (УКО), окончательную деформацию с суммарной степенью обжатий 60-76% проводят при температуре 770-740°С, ускоренное охлаждение листового проката проводят в установке контролируемого охлаждения до температур 530-350°С со скоростью 35-50°С/с, далее замедленно охлаждают в кессоне до температуры не выше 150°С и затем на воздухе.

Известная сталь обеспечивает высокую технологичность изготовления труб, определяемую соотношением σT/σB≤0,90.

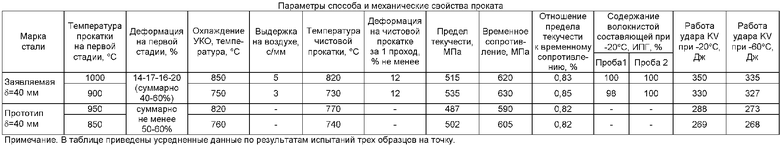

Недостатками прототипа являются пониженные прочностные свойства, предел текучести не выше 502 МПа, работа удара при -60°С и не обеспечивается сопротивляемость хрупким разрушениям стали по критерию ИПГ при температуре -20°С.

Техническим результатом изобретения является разработка способа производства штрипсовой стали в толщинах 20-40 мм и шириной до 4371 мм, обеспечивающего повышенные прочностные свойства, гарантированный предел текучести не менее 505 МПа, работу удара (KV при -60°С) и сопротивляемость хрупким разрушениям при температурах до -20°С по критерию ИПГ для листов толщиной до 40 мм (количество волокнистой составляющей не менее 90%) при сохранении высокой технологичности, определяемой соотношением σT/σB≤0,90.

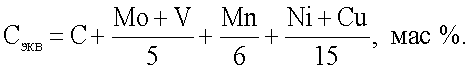

Технический результат достигается тем, что заготовку получают из стали со следующим соотношением элементов, мас.%: углерод - 0,04-0,08, марганец - 1,5-1,8, кремний - 0,16-0,40, никель - 0,20-0,70, алюминий - 0,02-0,05, молибден - 0,1-0,3, ниобий - 0,03-0,08, ванадий - до 0,08, титан - 0,003-0,020, медь - 0,10-0,30, сера - 0,001-0,004, фосфор - 0,002-0,015, железо - остальное, при этом величина углеродного эквивалента определяется по формуле:

Перед прокаткой заготовку подвергают аустенизации при температуре 1170-1220°С в течение 4-8 часов, затем проводят предварительную деформацию с суммарной степенью 40-60% и с регламентированными обжатиями не менее 14% за проход при температуре 1000-900°С, далее промежуточный подкат ускоренно охлаждается за два прохода в УКО, причем за первый проход верхняя широкая грань промежуточного подката охлаждается на 110°С, а нижняя на 40°С, затем осуществляется кантование подката, верхняя грань становится нижней и охлаждается на 40°С, а нижняя грань после кантования - верхней и охлаждается на 110°С, тем самым происходит выравнивание температуры по всей толщине подката, далее проводят подстуживание на воздухе в течение 3-5 с/мм и чистовую прокатку при температуре 820-730°С со степенью обжатий 40-50% от общей деформации и не менее 12% за проход, затем проводят охлаждение в УКО до температуры 500-350°С, далее замедленно охлаждают в кессоне до температуры не выше 150°С, затем на воздухе.

Основными факторами повышения предела текучести являются твердорастворное, дислокационное, субструктурное и дисперсионное упрочнения. Единственным механизмом, который одновременно с приростом предела текучести вызывает повышение хладостойкости, является измельчение действительного зерна. Использование микролегирования обеспечивает отсутствие значительного роста зерна при нагреве под прокатку и при высокотемпературном деформировании.

Измельчение структуры при прокатке достигается применением легирования титаном, ванадием и ниобием, которые, образуя мелкодисперсные карбиды, препятствуют росту зерна аустенита при нагреве и оказывают тормозящее действие на собирательную рекристаллизацию при высокотемпературной стадии прокатки. Регламентированные обжатия при предварительной деформации не менее 14% за проход позволяют за счет протекания динамической рекристаллизации сформировать мелкодисперсное зерно аустенита и стимулировать выделение карбидной фазы, предотвращающей прохождение собирательной рекристаллизации, и обеспечить измельчение структуры по всей толщине. Дополнительное микролегирование титаном обусловливает измельчение зерна в зоне термического влияния при сварке, что повышает работу удара вблизи линии сплавления.

Главной отличительной особенностью технологии является регламентация режима нагрева и процесс охлаждения после черновой прокатки.

Экспериментально установлено, что увеличение температуры нагрева слябов из низколегированной стали выше 1240°С не улучшает комплекс механических свойств штрипсов, а лишь увеличивает время нагрева и требует дополнительного подстуживания раската перед чистовой прокаткой, что снижает производительность процесса. Снижение этой температуры ниже 1170°С приводит к неполному растворению в аустените карбонитридных упрочняющих частиц, снижению пластических и вязкостных свойств штрипсов.

Охлаждение подката таким образом позволяет избежать изотермической паузы в интервале температур прохождения собирательной рекристаллизации, вызывающей укрупнение зерна, выдержка на воздухе 3-5 с/мм дается для выравнивания температуры по сечению. Благодаря реализованному режиму охлаждения заготовки (промежуточного подката) обеспечивается получение квазиизотропной структуры по всему сечению листа после окончания прокатки, в том числе при сравнении нижней и верхней поверхностей листа.

Применение термомеханической обработки с температурой чистовой прокатки 820-730°С и суммарной степенью обжатий 40-50% обеспечивает формирование мелкозернистой структуры с развитой субструктурой и равномерно распределенной мелкодисперсной карбидной фазой.

Ускоренное охлаждение листового проката в УКО в интервале температур от 820-720°С до 500-350°С способствует образованию мелкозернистой структуры. состоящей из полигонального (~10%) и фрагментированного феррита (40-65%) и бейнита (25-50%). Последующее замедленное охлаждение в кессоне до температуры, не превышающей 150°С, обуславливает снятие термических напряжений.

Регламентирование содержания примесных элементов, особенно серы, обеспечивает высокую сопротивляемость стали динамическим нагрузкам при отрицательных температурах (ИПГ при минус 20 и минус 60°С) и высокие характеристики эксплуатационной надежности, в том числе коррозионную стойкость.

Испытания листового проката, изготовленного по указанной технологии, показали, что предлагаемые режимы для стали заданного химического состава обеспечивают наряду с требуемой прочностью содержание волокнистой составляющей в изломе проб не менее 90% в толщинах до 40 мм.

Пример:

Сталь была выплавлена в кислородном конверторе и после внепечного рафинирования разлита в непрерывнолитые слябы сечением 250×1600 мм.

Химический состав стали был следующим, мас.%: углерод - 0,06, кремний - 0,30, марганец - 1,70, никель - 0,50, алюминий - 0,04, молибден - 0,2, титан - 0,01, сера - 0,002, фосфор - 0,007, ниобий - 0,06, ванадий - 0,06, железо - остальное, медь - 0,2, Сэкв=0,43.

Заготовки подвергали аустенизации при температуре 1200°С в течение 8 часов. Прокатку на листы толщиной 40 мм производили на одноклетьевом стане в реверсивном режиме. Предварительную деформацию проводили с регламентированными обжатиями 14-17-16-20% в диапазоне температур 1000-900°С, промежуточный подкат охлаждали в УКО за два прохода с применением кантования, затем подстуживали на воздухе до температуры чистовой прокатки 820-730°С, степень обжатий при прокатке составила 40-50% от общей деформации и не менее 12% за проход. После окончания деформации листы охлаждали в УКО до температуры 500 и 350°С, далее замедленно охлаждали в кессоне до температуры 100°С, окончательное охлаждение - на воздухе до температуры окружающей среды.

Механические свойства определяли на продольных и поперечных образцах. Испытания на статическое растяжение проводили на полнотолщинных образцах, а на ударный изгиб на образцах с V-образным надрезом (тип 11, ГОСТ 9454) при температурах -20 и -60°С. Испытание ИПГ проводили на полнотолщинных образцах в соответствии с API 5L 3.

Механические свойства прокатанных листов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2426800C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВОЙ СТАЛИ ДЛЯ ТРУБ ПОДВОДНЫХ МОРСКИХ ГАЗОПРОВОДОВ ВЫСОКИХ ПАРАМЕТРОВ | 2005 |

|

RU2270873C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2465346C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2009 |

|

RU2397254C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2385350C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ ВЫСОКОПРОЧНОЙ ХЛАДОСТОЙКОЙ СТАЛИ | 2009 |

|

RU2439173C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА | 2008 |

|

RU2355783C1 |

| СПОСОБ ПРИЗВОДСТВА ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2013 |

|

RU2532768C1 |

| Способ производства штрипсового проката толщиной 10-40 мм для изготовления прямошовных труб большого диаметра, эксплуатируемых в условиях экстремально низких температур | 2021 |

|

RU2760014C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2011 |

|

RU2463359C1 |

Изобретение относится к области металлургии, конкретнее к производству штрипсовой стали для магистральных трубопроводов диаметром до 1420 мм, толщиной не менее 20 мм и не более 40 мм. Для повышения прочностных свойств и сопротивляемости хрупким разрушениям при температуре до -20°С при сохранении высокой технологичности, определяемой соотношением σТ/σВ≤0,90, осуществляют выплавку стали определенного химического состава в конверторе, разливку металла в непрерывнолитые заготовки, аустенизацию при температуре 1170-1220°С в течение 4-8 часов, затем проводят предварительную деформацию с суммарной степенью обжатия 40-60% и с регламентированными обжатиями не менее 14% за проход при температуре 1000-900°С, далее промежуточный подкат ускоренно охлаждают за два прохода в установке контролируемого охлаждения (УКО), причем после первого прохода осуществляют кантование подката, далее проводят подстуживание на воздухе в течение 3-5 с/мм и подвергают окончательной деформации при температуре 820-730°С с суммарной степенью обжатий 40-50% и не менее 12% за проход, затем проводят охлаждение в УКО до температуры 500-350°С, далее замедленно охлаждают в кессоне до температуры не выше 150°С, затем на воздухе. 1 табл.

Способ производства штрипса для труб магистральных трубопроводов толщиной 20-40 мм, аустенизацию заготовки с нагревом выше Ас3, дробную деформацию, подстуживание и ступенчатое охлаждение штрипса в установке контролируемого охлаждения УКО до температуры 500-350°С с последующим охлаждением в кессоне до температуры не более 150°С и далее на воздухе, отличающийся тем, что осуществляют нагрев заготовки полученной из стали со следующим соотношением элементов, мас.%:

с углеродным эквивалентом Сэкв≤0,43 мас.%, при этом аустенизацию заготовки проводят при температуре 1170-1220°С в течение 4-8 ч, затем проводят предварительную деформацию с суммарной степенью обжатий 40-60% и с регламентированными обжатиями не менее 14% за проход при температуре 1000-900°С с получением промежуточного подката, который ускоренно охлаждают в УКО за два прохода, причем после первого прохода осуществляют кантование подката, далее проводят подстуживание на воздухе в течение 3-5 с/мм, а окончательную деформацию ведут при температуре 820-730°С с суммарной степенью обжатий 40-50% и не менее 12% за проход.

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВОЙ СТАЛИ ДЛЯ ТРУБ ПОДВОДНЫХ МОРСКИХ ГАЗОПРОВОДОВ ВЫСОКИХ ПАРАМЕТРОВ | 2005 |

|

RU2270873C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2006 |

|

RU2318027C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2004 |

|

RU2269587C1 |

| DE 4015249 A, 28.02.1991 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2010-03-10—Публикация

2008-07-07—Подача