Изобретение относится к металлургии, конкретнее к производству штрипсовой стали класса прочности К65-К70 толщиной до 35 мм для труб магистральных трубопроводов диаметром до 1420 мм.

Условия, в которых прокладываются и работают трубопроводы, становятся все более сложными: это регионы с холодным климатом, зоны высокой сейсмической активности, глубоководные участки морей и т.д. По этим причинам одновременно с высокой прочностью к материалу трубопроводов предъявляют требования высокой трещиностойкости при низких температурах и высокой деформационной способности.

Известен способ производства штрипса для труб магистральных трубопроводов толщиной не менее 20 мм и не более 40 мм, включающий нагрев заготовки выше точки Ас3, дробную деформацию, подстуживание и ступенчатое охлаждение готового штрипса в установке контролируемого охлаждения (УКО) до температуры 530-350°C с последующим охлаждением в кессоне до температуры не более 150°C и далее на воздухе, отличающийся тем, что заготовку получают из стали со следующим соотношением элементов, мас.%:

при этом углеродный эквивалент Сэкв.≤0,43 мас.%. Перед прокаткой заготовку подвергают аустентизации при температуре 1170-1220°C в течение 4-8 часов, затем проводят предварительную деформацию с суммарной степенью 40-60% при температуре 960-900°C, далее промежуточный подкат ускоренно охлаждается за два прохода в УКО, причем после первого прохода осуществляют кантование подката, далее проводят подстуживание на воздухе в течение 3-5 сек/мм и чистовую прокатку при температуре 820-730°C со степенью обжатий 40-50% от общей деформации (патент RU №2383633, [1]).

Основным недостатком этого способа производства являются невысокие значения прочностных характеристик трубной заготовки - штрипса (предел текучести не выше 535 Н/мм2).

Наиболее близким по технологии изготовления является способ производства штрипсовой стали для труб подводных морских газопроводов высоких параметров следующего химического состава (мас.%), патент №2270873, С21D 8/02, опубл. 27.02.2006 г. [2] (прототип):

При этом проводят предварительную деформацию при температуре 950-850°C с суммарными обжатиями 50-60%, затем осуществляют охлаждение полученной заготовки до 820-760°C со скоростью охлаждения 4-15°C/с, окончательную деформацию с суммарной степенью обжатий 60-76% проводят при температуре 770-740°C, ускоренное охлаждение листового проката проводят в установке контролируемого охлаждения до температур 530-350°C со скоростью 35-55°C/сек, далее замедленно охлаждают в кессоне до температуры 150±20°C и затем на воздухе.

Известная сталь обеспечивает достаточно высокую технологичность изготовления труб, определяемую соотношением σT/σB≤0,90, однако недостатками прототипа являются пониженные прочностные свойства (предел текучести не выше 530 Н/мм2) для листов толщиной до 40 мм, не гарантируются равномерное удлинение и трещиностойкость стали при температурах до -40°C.

Техническим результатом изобретения является разработка способа производства высокопрочного штрипса для магистральных трубопроводов толщиной 20-35 мм и шириной до 4500, обеспечивающего предел текучести не менее 570 (для стали класса К65) и 590 Н/мм2 (для стали класса К70), временное сопротивление не менее 650 (для стали класса К65) и 690 Н/мм2 (для стали класса К70) и трещиностойкость при температурах до -40°C для листов толщиной до 35 мм при сохранении высокой технологичности, определяемой соотношением σT/σB≤0,90 и величиной равномерного удлинения не менее 7%.

Технический результат достигается тем, что в способе производства высокопрочного штрипса для труб магистральных трубопроводов, включающем получение заготовки из стали, нагрев до температуры выше Ас3, дробную деформацию и ступенчатое охлаждение готового штрипса в установке контролируемого ускоренного охлаждения (УКО) с последующим замедленным охлаждением до температуры не более 150°C и далее на воздухе, в отличие от ближайшего аналога заготовку получают из стали со следующим соотношением элементов, мас.%:

при этом содержание титана, азота, ниобия и углерода удовлетворяет соотношениям

[Ti]×[N]=(0,51÷1,31)×10-4; [Nb]×[С]=(18÷53)×10-4,

перед прокаткой металл подвергают аустенизации при температуре 1190-1220°C в течение 5-6 часов, предварительную деформацию проводят с регламентированными обжатиями не менее 12% при температуре 1020-1120°C, окончательную деформацию проводят при температуре 800-840°C, причем каждое последующее обжатие больше предыдущего на 1-2%, затем производят горячую правку листового проката и охлаждение в установке ускоренного охлаждения до температуры 500-560°C со скоростью 16-20°/сек.

Главной отличительной особенностью технологии является последовательное измельчение аустенитного зерна в стали предлагаемого состава за счет сдерживания его роста карбонитридами титана, формирующимися при кристаллизации, при нагреве заготовки под прокатку, на черновой стадии прокатки - за счет сдерживания вторичной статической рекристаллизации карбонитридами ниобия во время междеформационных пауз, на чистовой стадии прокатки - за счет разбиения аустенитного зерна при температурах ниже температуры рекристаллизации на субзерна (фрагменты).

Применение термомеханической обработки по приведенной схеме обеспечивает формирование мелкозернистой феррито-бейнитной структуры с развитой субструктурой в гранулярном бейните, унаследованной от деформированного аустенита, которая усиливается при фазовом превращении [3], и с равномерно распределенной мелкодисперсной карбидной фазой.

Легирование азотом, титаном, ванадием и ниобием в заявляемых пределах наиболее эффективно способствует упрочнению стали и созданию ультрамелкозернистой феррито-бейнитной структуры с мелкодисперсными частицами карбонитридов ванадия и ниобия, эффективно стабилизирующими созданную структуру при эксплуатационных воздействиях - статических и циклических нагружениях.

Титан является сильным карбонитридообразующим элементом, способствующим при выбранной концентрации измельчению зерна за счет образования дисперсных выделений с азотом. Соотношение титана к азоту определяется как [Ti]×[N]=(0,51÷1,31)×10-4. Верхняя граница этого произведения ограничивается опасностью чрезмерно раннего нитридообразования с формированием грубых нитридов в жидком металле, нижняя граница - возможной незавершенностью выделения нитридов из уже твердого раствора ниже температуры солидуса. При оптимальной температуре начала образования, определяемой произведением концентраций химических элементов, дисперсные нитриды модифицируют литую структуру, обеспечивая мелкое аустенитное зерно, не подверженное росту при нагреве под прокатку.

Ниобий образует в широком диапазоне температур мелкодисперсные частицы Nb (С, N), которые путем выбора соответствующего режима нагрева использованы для ограничения роста зерна аустенита, при деформации - для регулирования процесса рекристаллизации [4]. При этом оптимальный диапазон по ниобию и углероду составляет: [Nb]×[C]=(18÷53)×10-4. Такое соотношение обеспечивает выделение карбонитридов ниобия при установленном содержании азота в интервале температур черновой прокатки (1020-1120°C). Сверху это произведение ограничено опасностью образования грубых карбонитридных выделений при нагреве под прокатку, особенно в области ликвационной полоски в листовом прокате. В процессе подстуживания листа после черновой прокатки при отсутствии этих включений не удастся сдержать рост зерна при статической рекристаллизации.

Выбранное соотношение титана, ванадия, ниобия, азота и углерода обеспечивает выделение дисперсных карбонитридов ниобия и ванадия и при чистовой прокатке (800-840°C) [4].

В целом это обеспечивает непрерывное формирование дисперсной структуры на всех стадиях производства, включая кристаллизацию, пластическую деформацию и ускоренное охлаждение за счет «эстафетного» образования мелкодисперсных выделений (карбидов) карбонитридов.

Таким образом, в стали предлагаемого химического состава одновременно обеспечивается твердорастворное, зернограничное и дисперсионное упрочнение, обусловливающее повышение прочностных характеристик. Измельчение зерна за счет введения азота, титана, ванадия и ниобия позволяет при содержании углерода в указанных пределах обеспечить заданный уровень прочности, способствует обеспечению необходимой пластичности, хладостойкости до минус 60°C и трещиностойкости до минус 40°C без ухудшения свариваемости.

Использование микролегирования обеспечивает формирование мелкозернистой структуры по всей толщине проката. Содержание марганца не более 1,85 мас.%, никеля не более 0,4 мас.%, хрома не более 0,35 мас.%, меди не более 0,35 мас.%. и молибдена не более 0,30 мас.%. Определяет широкий интервал скоростей охлаждения для получения заданной феррито-бейнитной структуры по всей толщине проката. Варьированием содержания никеля, марганца, хрома, меди и молибдена, обеспечивающими требуемую величину углеродного эквивалента Сэкв и коэффициент трещиностоикости Рсм, и варьированием температуры конца прокатки и охлаждения достигаются прочностные характеристики, соответствующие стали класса прочности К65 или К70, за счет формирования реечного бейнита не менее 10% в стали К65 и не менее 20% в стали К70. Высокая трещиностойкость обеспечивается формированием субзеренной (фрагментированной) структуры в гранулярном бейните.

Стабильные значения равномерного удлинения получены за счет создания квазиоднородной структуры преимущественно квазиполигонального феррита и гранулярного бейнита близкой морфологии (по форме и плотности дислокации) по всей толщине листового проката при выбранных термодеформационных режимах [5].

Регламентирование содержания примесных элементов, особенно серы, фосфора и азота в сочетании со сформированной феррито-бейнитной структурой обеспечивает высокую сопротивляемость стали динамическим нагрузкам при отрицательных температурах (DWTT при минус 20°C) в листовом прокате толщиной до 35 мм.

Пример

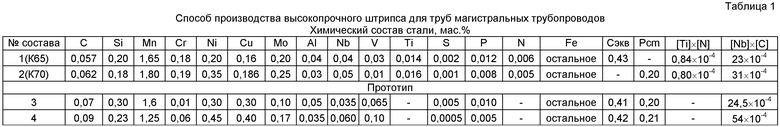

Выплавку стали осуществляли в 370 т кислородном конверторе с проведением процесса десульфурации магнием в заливочном ковше. На выпуске осуществляли первичное легирование, предварительное раскисление и обработку металла твердошлаковыми смесями с продувкой металла аргоном в сталеразливочном ковше. Окончательное легирование, микролегирование и перегрев металла для проведения вакуумирования проводили на двухпозиционной установке «Печь-Ковш». Дегазацию металла осуществляли путем его вакуумирования. Разливку производили на МНЛЗ с защитой металла аргоном от вторичного окисления. Химический состав стали приведен в таблице 1.

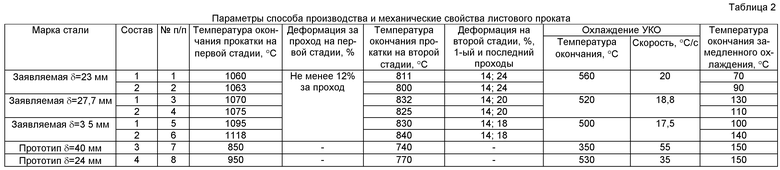

Согласно предлагаемому способу заготовки подвергали аустенитизации при температуре 1210°C в течение 5,5 часов. Прокатку на листы толщиной 23, 27.7 и 35 мм производили на одноклетьевом стане 5000 в реверсивном режиме. Предварительную деформацию проводили с обжатиями не менее 12% в диапазоне температур 1060-1118°C. Окончательную деформацию производили при температуре 800-840°C. После окончания деформации листы охлаждали в установке контролируемого охлаждения до температуры 500-560°C со скоростью 17,5-20°C/с, затем листы охлаждали замедленно до температуры 70-140°C. Окончательное охлаждение производили на воздухе до температуры окружающей среды. Фактические параметры технологического процесса приведены в таблице 2.

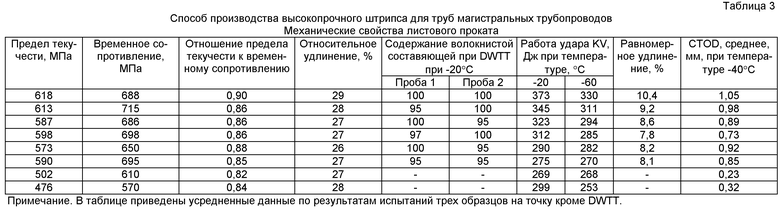

Механические свойства определяли на поперечных образцах. Испытания на статическое растяжение проводили на полнотолщинных образцах, а на ударный изгиб - на образцах с V-образным надрезом (тип 11, ГОСТ 9454) при температурах -20 и -60°C. Испытание DWTT проводили на полнотолщинных образцах в соответствии с API 5L 3. Процедура испытаний на CTOD, требования к оборудованию и измерительным средствам соответствовали части I Британского стандарта BS 7448 [6]. Для испытаний были использованы образцы на статический изгиб прямоугольного сечения с односторонним краевым надрезом (тип SENB по BS 7448) и гладкими боковыми поверхностями. Выращивание усталостной трещины проводилось при частоте 5-8 Гц. Суммарное число циклов нагружения для образца составило не менее 55000. При испытаниях записывали диаграмму деформирования в координатах «нагрузка - раскрытие берегов трещины». Определение перемещений (раскрытия берегов трещины) производилось датчиком DSR 10/50.

Механические свойства изготовленных листов и результаты испытаний на трещиностойкость (CTOD) приведены в таблице 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К65, Х80, L555 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2549023C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА С ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ СПОСОБНОСТЬЮ, ТОЛСТОЛИСТОВОЙ ПРОКАТ | 2017 |

|

RU2654121C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К65 ДЛЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2015 |

|

RU2615667C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

| Способ производства горячекатаных листов из низколегированной стали класса прочности К65 для электросварных прямошовных труб с высокой деформационной способностью | 2022 |

|

RU2790840C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К65 | 2012 |

|

RU2492250C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| Способ производства толстолистового проката классов прочности K80, X100, L690 для изготовления электросварных труб магистральных трубопроводов | 2017 |

|

RU2635122C1 |

| Способ производства горячекатаных листов из низколегированной стали класса прочности К60 толщиной до 40 мм | 2018 |

|

RU2675891C1 |

| Труба с высокой деформационной способностью класса прочности К65 и способ ее производства | 2022 |

|

RU2790721C1 |

Изобретение относится к металлургии, конкретнее к производству штрипса из стали класса прочности К65-К70 толщиной до 35 мм для труб магистральных трубопроводов диаметром до 1420 мм. Техническим результатом изобретения является обеспечение предела текучести не менее 570 для стали класса прочности К65 и 590 Н/мм2 для стали класса прочности К70, временного сопротивления не менее 650 для стали класса прочности К65 и 690 Н/мм2 для стали класса прочности К70 и высокой трещиностойкости при температурах до -40°C при сохранении высокой технологичности, определяемой соотношением σТ/σВ≤0,90 и величиной равномерного удлинения не менее 7%. Заготовку получают из стали заданного химического состава, которую нагревают до 1190-1220°C в течение 5-6 часов, проводят предварительную деформацию с регламентированными обжатиями не менее 12% при температуре 1020-1120°C, окончательную деформацию при температуре 800-840°C, причем каждое последующее обжатие больше предыдущего на 1-2%, затем горячую правку штрипса и охлаждение в установке ускоренного охлаждения до температуры 500-560°C со скоростью 16-20°/с с последующим замедленным охлаждением до температуры не более 150°C и далее на воздухе. 3 табл., 1 пр.

Способ производства высокопрочного штрипса для труб магистральных трубопроводов, включающий получение заготовки из стали, нагрев до температуры выше Ас3, дробную деформацию и ступенчатое охлаждение готового штрипса в установке контролируемого ускоренного охлаждения с последующим замедленным охлаждением до температуры не более 150°C и далее на воздухе, отличающийся тем, что заготовку получают из стали со следующим соотношением элементов, мас.%:

при этом содержание титана, азота, ниобия и углерода удовлетворяет соотношениям

[Ti]·[N]=(0,51÷1,31)·10-4 и [Nb]·[C]=(18÷53)·10-4,

перед деформацией заготовку подвергают аустенизации при температуре 1190-1220°C в течение 5-6 ч, при дробной деформации предварительную деформацию проводят с регламентированными обжатиями не менее 12% при температуре 1020-1120°C, а окончательную деформацию проводят при температуре 800-840°C, причем каждое последующее обжатие больше предыдущего на 1-2%, затем производят горячую правку листового проката и охлаждение в установке ускоренного охлаждения до температуры 500-560°C со скоростью 16-20°С/с.

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВОЙ СТАЛИ ДЛЯ ТРУБ ПОДВОДНЫХ МОРСКИХ ГАЗОПРОВОДОВ ВЫСОКИХ ПАРАМЕТРОВ | 2005 |

|

RU2270873C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ МАРОК СТАЛИ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПРОИЗВОДСТВА СОСУДОВ | 2005 |

|

RU2311465C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2009 |

|

RU2414515C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393239C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, ИМЕЮЩАЯ НИЗКИЙ КОЭФФИЦИЕНТ ТЕКУЧЕСТИ И ПОВЫШЕННУЮ НИЗКОТЕМПЕРАТУРНУЮ ВЯЗКОСТЬ | 1996 |

|

RU2136776C1 |

| US 7727463 B2, 01.06.2010 | |||

| DE 4015249 A, 28.02.1991. | |||

Авторы

Даты

2012-10-27—Публикация

2011-08-25—Подача