Изобретение относится к металлургии, конкретнее к производству штрипсовой стали для магистральных подводных трубопроводов диаметром до 1420 мм, толщиной 24-40 мм.

Известен способ производства штрипсовой стали категории Х70 с использованием контролируемой прокатки из низколегированной стали повышенной прочности марки 10Г2ФБ, отвечающей требованиям к стали данной категории прочности по стандарту API 5L в толщинах до 21,6 мм при температуре испытания падающим грузом -20°С с гарантированным содержанием волокнистой составляющей в изломе не менее 90%, при отношении σТ/σВ≤0,9, содержащей, мас.%: углерод - 0,08-0,11, марганец - 1,55-1,75, кремний - 0,15-0,35, хром - не более 0,3, никель - не более 0,3, медь - не более 0,3, ванадий - 0,06-0,08, ниобий - 0,04-0,06, титан - 0,010-0,25, алюминий 0,015-0,06, фосфор - не более 0,020, сера - не более 0,005, железо - остальное.

Основным недостатком этой марки является отсутствие возможности изготовления в толщинах более 21,6 мм, что обусловливается образованием неоднородной структуры по толщине проката, определяющей снижение хладостойкости и изотропности механических свойств и, как следствие, снижение эксплуатационной надежности.

Наиболее близким по технологии изготовления является способ производства штрипсовой стали для труб подводных морских газопроводов высоких параметров следующего химического состава (мас.%) (RU №2270873, C21D 8/02, опубл. 27.02.2006 г. - прототип):

При этом проводят предварительную деформацию при температуре 950-850°С с суммарными обжатиями 50-60%, затем осуществляют охлаждение полученной заготовки до 820-760°С, окончательную деформацию с суммарной степенью обжатий 65-75% проводят при температуре 770-740°С, ускоренное охлаждение листового проката проводят в установке контролируемого охлаждения до температур 530-350°С со скоростью 35-55°С/с, далее замедленно охлаждают в кессоне до температуры не выше 150°С и затем на воздухе.

Известная сталь обеспечивает высокую технологичность изготовления труб, определяемую соотношением <σТ/σВ≤0,90.

Недостатками прототипа являются пониженные свариваемость, трещиностойкость, хладостойкость, прочностные свойства и сопротивляемость хрупким разрушениям стали при низких температурах до -60°С для листов толщиной до 40 мм.

Техническим результатом изобретения является разработка способа производства штрипсовой стали в толщинах 24-40 мм и шириной до 4500, обеспечивающего лучшую свариваемость, определяемую Сэкв≤0,40% и трещиностойкость, определяемую Pcm≤0,21, более высокие прочностные свойства и сопротивляемость хрупким разрушениям при температурах до -20°С для листов толщиной до 40 мм, определяемую количеством волокнистой составляющей (ИПГ) при сохранении высокой технологичности, определяемой соотношением σТ/σВ≤0,90.

Технический результат достигается тем, что в способе производства штрипса для труб магистральных трубопроводов, включающем получение заготовки из стали, нагрев до температуры выше Ас3, дробную деформацию и ступенчатое охлаждение готового штрипса в установке контролируемого ускоренного охлаждения (УКО) до температуры 550-400°С с последующим охлаждением в кессоне до 150°С и далее на воздухе, согласно изобретению заготовку получают из стали со следующим соотношением элементов, мас.%: углерод - 0,03-0,10, марганец - 1,20-1,85, кремний - 0,15-0,35, никель - 0,10-0,30, алюминий - 0,02-0,06, молибден - 0,01-0,3, ниобий - 0,03-0,06, ванадий - 0,01-0,03, титан - 0,001-0,020, сера - 0,001-0,003, фосфор - 0,002-0,010, железо - остальное, при этом величина углеродного эквивалента определяется как:

а коэффициент трещиностойкости при сварке

Перед прокаткой металл подвергают аустенизации при температуре 1150-1200°С в течение 7-8 часов, затем проводят предварительную деформацию с суммарной степенью обжатия 58-65% с регламентированными обжатиями 14-20% при температуре 940-990°С, далее осуществляют охлаждение полученной заготовки на 70-100°С со скоростью 4-12°С/с и последующую выдержку 3-5 с на мм сечения листа на воздухе, окончательную деформацию проводят при температуре 830-750°С с суммарной степенью обжатий не менее 43% и не менее 12% за проход.

Основными факторами повышения предела текучести являются твердорастворное, дислокационное, субструктурное и дисперсионное упрочнения.

Повышение предела текучести стали обычно приводит к увеличению склонности к хрупким разрушениям. Единственным механизмом, который одновременно с приростом предела текучести вызывает повышение хладостойкости, является измельчение действительного зерна. Измельчение структуры достигается применением легирования титаном, ванадием и ниобием, которые, образуя мелкодисперсные карбиды, препятствуют росту зерна аустенита при нагреве и оказывают тормозящее действие на собирательную рекристаллизацию при высокотемпературной стадии прокатки.

Главной отличительной особенностью технологии является регламентирование первой стадии прокатки как по величине обжатий, так и по температуре и способу промежуточного охлаждения подката. Обжатия с деформацией 14-20% позволяют в процессе динамической рекристаллизации сформировать мелкодисперсную карбидную фазу, предотвращающую прохождение собирательной рекристаллизации, и обеспечить измельчение структуры по всей толщине. Охлаждение подката с регламентированной скоростью 4-12°С/с позволяет избежать изотермической паузы в интервале температур прохождения собирательной рекристаллизации, выдержка на воздухе 3-5 с на мм сечения листа дается для выравнивая температуры по сечению.

Применение термомеханической обработки с окончанием прокатки при температурах 830-750°С обеспечивает формирование мелкозернистой структуры с развитой субструктурой и равномерно распределенной мелкодисперсной карбидной фазой.

Ускоренное охлаждение листового проката в установке контролируемого охлаждения (УКО) со скоростью не менее 40°С/с до 550-400°С способствует образованию мелкозернистой структуры, состоящей из полигонального и фрагментированного феррита и бейнита. Последующее замедленное охлаждение в кессоне до 150°С обусловливает снятие термических напряжений.

Использование микролегирования обеспечивает формирование мелкозернистой структуры по всей толщине проката. Содержание никеля не более 0,3 мас.% и марганца не более 1,85 мас.% определяет широкий интервал скоростей охлаждения для получения заданной феррито-бейнитной структуры по всей толщине проката.

Регламентирование содержания примесных элементов, особенно серы, обеспечивает высокую сопротивляемость стали динамическим нагрузкам при отрицательных температурах (ИПГ при минус 20).

Испытания листового проката, изготовленного по указанной технологии, показали, что предлагаемые режимы для заданного химического состава обеспечивают наряду с требуемой прочностью содержание волокнистой составляющей в изломе проб после испытания DWTT в толщинах до 40 мм.

Пример:

Сталь была выплавлена в кислородном конвертере и после внепечного рафинирования разлита в непрерывнолитые слябы сечением 250×1600 мм.

Химический состав выплавленной стали следующий, мас.%: углерод - 0,06, кремний - 0,27, марганец - 1,57, никель - 0,17, алюминий - 0,04, молибден - 0,09, титан - 0,015, сера - 0,002, фосфор - 0,009, ниобий - 0,051, ванадий - 0,030, железо - остальное, Сэкв=0,36, Pcm=0,16.

Согласно указанному способу заготовки подвергали аустенизации при температуре 1170°С в течение 7 часов.

Прокатку на листы толщиной 40 мм производили на одноклетьевом стане в реверсивном режиме. Предварительную деформацию проводили со строго регламентированными обжатиями 14-15-14-17-16-20% в диапазоне температур 940-990°С. Далее осуществляли охлаждение заготовки на 70°С до 900°С со скоростью 6°С/с и последующую выдержку в течение 6 минут на воздухе. Окончательную деформацию производили при температуре 830°С с суммарными обжатиями 46%, но не менее 12% за проход. После окончания деформации листы охлаждали в установке контролируемого охлаждения до температуры 530°С со скоростью 53°С/с. Замедленное охлаждение проводили в кессоне до температуры 150°С, окончательное охлаждение - на воздухе до температуры окружающей среды.

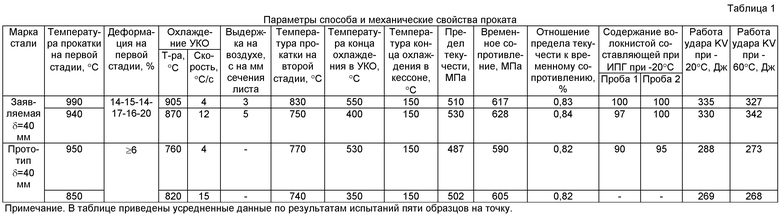

Механические свойства определяли на продольных и поперечных образцах. Испытания на статическое растяжение проводили на полнотолщинных образцах, а на ударный изгиб на образцах с V-образным надрезом (тип 11, ГОСТ 9454) при температурах -20 и -60°С. Испытание ИПГ проводили на полнотолщинных образцах в соответствии с API 5L 3.

Механические свойства прокатанных листов приведены в таблице 1. Определено содержание волокнистой составляющей в изломе пробы ИПГ, составившее 97% и 100%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2383633C1 |

| Способ производства штрипсового проката толщиной 10-40 мм для изготовления прямошовных труб большого диаметра, эксплуатируемых в условиях экстремально низких температур | 2021 |

|

RU2760014C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2465346C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2008 |

|

RU2374333C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВОЙ СТАЛИ ДЛЯ ТРУБ ПОДВОДНЫХ МОРСКИХ ГАЗОПРОВОДОВ ВЫСОКИХ ПАРАМЕТРОВ | 2005 |

|

RU2270873C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2466193C1 |

| Горячекатаный лист из низколегированной стали толщиной от 15 до 165 мм и способ его получения | 2016 |

|

RU2638479C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА (ВАРИАНТЫ) | 2006 |

|

RU2345149C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2009 |

|

RU2414515C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432403C1 |

Изобретение относится к области металлургии, конкретнее к производству штрипса для магистральных подводных трубопроводов диаметром до 1420 мм, класса прочности Х70, толщиной до 40 мм. Для получения высоких прочностных свойств и сопротивляемости хрупким разрушениям при температурах -20°С осуществляют выплавку стали определенного химического состава, разливку стали в заготовки, нагрев заготовки до температуры 1150-1200°С в течение 7-8 час, предварительную деформацию с суммарной степенью обжатия 58-65% с регламентированными обжатиями 14-20% при температуре 940-990°С, охлаждение полученной заготовки на 70-100°С со скоростью 4-12°С/с, выдержку 3-5 с на мм сечения заготовки на воздухе, окончательную деформацию при температуре 830-750°С с суммарной степенью обжатий не менее 43% и не менее 12% за проход, ускоренное охлаждение до температур 550-400°С, далее замедленное охлаждение штрипса в кессоне до температуры не выше 150°С, затем на воздухе. 1 табл.

Способ производства штрипса для труб магистральных трубопроводов толщиной 24-40 мм, включающий получение заготовки из стали, нагрев заготовки выше Ас3, дробную деформацию и ступенчатое охлаждение готового штрипса в установке контролируемого ускоренного охлаждения (УКО) до температуры 550-400°С с последующим охлаждением в кессоне до 150°С и далее на воздухе, отличающийся тем, что заготовку получают из стали со следующим соотношением элементов, мас.%:

при этом углеродный эквивалент Сэкв.≤0,40 мас.%, коэффициент трещиностойкости Pcm≤0,21 мас.%, перед деформацией заготовку нагревают до температуры 1150-1200°С в течение 7-8 ч, затем проводят предварительную деформацию с суммарной степенью обжатия 58-65% с регламентированными обжатиями 14-20% при температуре 940-990°С, далее осуществляют охлаждение полученной заготовки на 70-100°С со скоростью 4-12°С/с и последующую выдержку 3-5 с на мм сечения заготовки на воздухе, окончательную деформацию проводят при температуре 830-750°С с суммарной степенью обжатий не менее 43% и не менее 12% за проход.

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВОЙ СТАЛИ ДЛЯ ТРУБ ПОДВОДНЫХ МОРСКИХ ГАЗОПРОВОДОВ ВЫСОКИХ ПАРАМЕТРОВ | 2005 |

|

RU2270873C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА (ВАРИАНТЫ) | 2006 |

|

RU2345149C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2006 |

|

RU2318027C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2004 |

|

RU2269587C1 |

| DE 4015249 A, 28.02.1991 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2011-08-20—Публикация

2008-12-12—Подача