Изобретение относится к комплексной переработке твердых бытовых и промышленных отходов с одновременным получением строительных материалов, горючих газов и жидкого металла.

Известен способ переработки твердых отходов в энергетическое топливо, заключающийся в термическом разложении отходов в процессе пиролиза. В этом способе утилизируется максимальное количество тепла от сжигания горючей составляющей отходов, однако не решается задача комплексного использования продуктов переработки отходов для энергетических и промышленных нужд. В результате переработки отходов по известному способу образуются собственные шлаковидные материалы с неконтролируемым составом, в том числе с содержанием вредных компонентов, которым необходимо захоронение [1].

Наиболее близким техническим решением является способ переработки твердых бытовых и промышленных отходов при их газификации в шахтной печи. Известный способ заключается в загрузке отходов в вертикальную негерметичную шахтную печь, подачу дополнительного топлива и горячего воздуха в нижнюю часть шахтной печи, вывод из нее горючего газа и парообразных компонентов, а также шлака и жидкого металла из нижней части шахтной печи [2].

В данном способе могут использоваться твердые бытовые и промышленные отходы с теплотворной способностью 1000-1300 ккал/кг; предусмотрена подача снизу печи горячего воздуха с температурой 1000-1200oС и дополнительного газообразного, жидкого или пылевидного топлива для подогрева перерабатываемых материалов с низким содержанием в них собственных горючих компонентов.

К недостаткам известного способа можно отнести нестабильность процесса переработки отходов по высоте ствола шахтной печи, высокие значения выноса пыли и золы и сравнительно низкую эффективность процесса в целом.

Нестабильность процесса переработки отходов в стволе печи по известному способу связана, с одной стороны, с колебаниями состава и локальной плотности шихты по высоте печи при низкой средней плотности загружаемых отходов (0,3-0,7 т/м3), а с другой стороны - с необходимостью поддержания в печи рабочей температуры выше 1800oС, что связано с высокой температурой плавления образующихся шлаков (1550-1650oС). При меньшей температуре в результате неравномерного оплавления негорючих компонентов отходов образуются сплавленные конгломераты шихты, дестабилизирующие процесс переработки.

Задача изобретения - создание способа комплексной переработки твердых бытовых и промышленных отходов в широком диапазоне составов исходных компонентов твердых бытовых и промышленных отходов, в том числе при их недостаточной теплотворной способности, а также повышение надежности, экономической эффективности и экологической безопасности переработки отходов промышленным способом, позволяющим получать в значительных объемах энергетическое топливо, строительные шлаки и жидкий чугун.

Решение указанной задачи достигается тем, что в способе переработки твердых бытовых и промышленных отходов, включающем их подготовку и загрузку в вертикальную шахтную печь, подачу топлива и горячего воздуха в нижнюю часть шахтной печи, вывод генераторного газа и парообразных компонентов в ее верхней части и вывод шлака и жидкого металла в нижней части шахтной печи, согласно изобретению переработку отходов осуществляют в герметичной шахтной печи с дополнительным введением известняка, низкосортного твердого топлива и флюсосодержащих материалов, причем отходы заранее подвергают компактированию и резке на мерные куски, которые загружают в шахтную печь послойно с указанными дополнительными компонентами с долей известняка 0,05-0,25 от массы отходов, причем в колошниковой зоне печи ниже загрузочного устройства создают избыточное давление газообразных продуктов переработки в диапазоне 1,1-1,5 ата.

Кроме того, в предложенном способе резку компактированных отходов осуществляют на мерные куски размером 50-600 мм; высоту слоя загружаемых в шахтную печь отходов выдерживают в диапазоне 0,2-1,2 м; долю низкосортного твердого топлива устанавливают в диапазоне 0,1-0,35 от массы загружаемых отходов; дополнительно в жидкий шлак вводят флюсы в количестве до 0,15 от массы шлаков; дополнительно осуществляют загрузку металлического лома в количестве до 0,15 от массы отходов и поддерживают температуру подаваемого в печь воздуха в диапазоне 1000-1500oС при суммарном коэффициенте избытка окислителя 0,5-0,7.

Послойная загрузка шахтной печи для комплексной переработки твердых бытовых и промышленных отходов с подачей указанного количества известняка позволяет решить важную задачу понижения температуры плавления шлаков до 1200-1300oС и одновременно обеспечивает улавливание вредных парогазовых компонентов переработки, в том числе серы и ее соединений.

При загрузке в печь известняка в количестве менее 0,05 от массы отходов не обеспечивается снижение температуры образующегося шлака, не полностью связывается сера.

Загрузка известняка в количестве более 0,25 от массы отходов ухудшает состав шлака, в результате чего он не может быть использован для производства строительных материалов.

Избыточное давление в колошниковой зоне печи не должно быть меньше 1,1 ата для преодоления гидравлического сопротивления тракта потребителя, которое обычно не превышает 0,1-0,5 ати. Для свободного вывода генераторного газа и снижения его зольности в колошниковой зоне между загрузочным устройством и верхним слоем загруженных отходов организуется свободное пространство для парогазовой подушки, занимающее 15-20% от полной высоты печи.

Подача в шахтную печь твердого низкосортного топлива (бурый уголь, торф, кокс, сланец и др.) в количестве менее 0,1 от массы загружаемых отходов не обеспечивает гарантированное расплавление негорючих компонентов шихты в случае колебания количества негорючей составляющей в загружаемых отходах.

Доля топлива 0,35 от массы загружаемых отходов обеспечивает гарантированную переработку отходов, состоящих полностью из негорючих компонентов.

Высоту слоев, загружаемых в печь отходов, поддерживают в диапазоне 0,2-1,2 м. При толщине слоя меньше 0,2 м трудно обеспечить фракционирование крупногабаритных отходов, а при толщинах более 1,2 м не успевают проходить процессы пиролиза и расплавления за время прохождения им рабочего пространства печи.

Компактирование отходов проводят на стандартном оборудовании до средней плотности 1,0-2,5 т/м3, после чего осуществляют их резку на мерные куски размером не менее 50 мм, при которых унос твердых частиц золы невелик, и не более 600 мм - по размерам проходных сечений загрузочных устройств.

Введение флюсов в количестве более 0,15 от массы шлака горновой части печи приводит к недопустимому изменению состава шлаков, затрудняющего их полезное использование.

Подача дополнительного количества металлического лома в печь свыше 0,15 от массы загружаемых отходов нарушает стабильность работы печи, поскольку при этом не обеспечивается своевременное и полное расплавление негорючих составляющих отходов.

Температура подаваемого в нижнюю часть шахтной печи воздуха не должна быть ниже 1000oС вследствие недостатка тепла для переработки отходов (газификации, плавки шлака и чугуна). При увеличении температуры воздуха более 1500oС происходит снижение стойкости футеровки горна.

Суммарный коэффициент избытка окислителя в этом случае должен быть не ниже 0,5 для полной газификации углерода в СО и не должен быть более 0,7, так как в этом случае растет количество СО2 на выходе печи.

В целом предложенный способ переработки отходов осуществляется с указанным выше последовательностью операций и режимами их проведения.

Особенностью этого способа является то, что радикально изменяется операция подготовки отходов, дополнительно осуществляется компактирование отходов до плотности 1,0-2,5 т/м3 и последующая резка их на мерные куски.

Такое изменение плотности и состава отходов с дополнительной послойной загрузкой в печь известняка, низкосортного твердого топлива и флюсов в указанных пропорциях и последовательности обеспечивает равномерный прогрев шихты, выделение генераторного газа, проплавление негорючих компонентов и разделение жидкого чугуна и шлаков.

Изменение состава отходов без нарушения стабильности работы печи возможно в весьма широких пределах вплоть до отсутствия горючих компонентов или металлической или минеральной составляющих. В этих случаях осуществляются соответствующие добавки необходимого состава.

Добавление известняка в корне изменяет схему процесса переработки твердых бытовых и промышленных отходов, обеспечивая снижение температуры плавления шлаков, связывание вредных парогазовых компонентов, в том числе сернистых соединений. Введение низкосортного твердого топлива, как указывалось, также стабилизирует процесс переработки отходов в шахтной печи. Ввод флюсов в шлак и/или в печь способствует получению шлака такого состава, из которого можно получать качественную строительную продукцию.

Создание избыточного давления газообразных продуктов переработки отходов в герметичной зоне в верхней части шахтной печи способствует поддержанию параметров температуры, давления и состава парогазовых продуктов переработки отходов по высоте печи в необходимых пределах, обеспечивающих ее стабильную работу.

Толщина слоев загружаемых в печь отходов является важным параметром, влияющим на температурный режим переработки отходов по всей высоте шахтной печи при заданной производительности.

Тепловые расчеты и экспериментальные данные подтверждают стабильность процесса в печи при указанных параметрах загрузки.

Кроме того, приведенный комплекс операций и режимов обеспечивает повышение надежности работы футеровки в горновой зоне печи и металлоконструкций в колошниковой зоне.

Повышение экологических характеристик предложенного способа переработки отходов связано с более полным удалением из уходящей парогазовой смеси соединений серы, тяжелых металлов, пыли и золы за счет коренного изменения состава загружаемых компонентов вместе с отходами, проведение пиролиза отходов и угля при недостатке кислорода, режимов их переработки и введения соответствующих фильтров очистки генераторного газа в линии потребителя.

Цикл переработки отходов согласно данному способу является замкнутым по собственным отходам.

Экономическая эффективность данного способа переработки может быть определена при конкретных технико-экономических расчетах мусороперерабатывающего предприятия заданной производительности с известными ограничениями по экологической безопасности.

Предварительные оценки показывают значительное увеличение выхода передельного чугуна и строительных шлаков, пригодных для использования в качестве высококачественных материалов при выпуске соответствующей продукции, например методом литья, а также повышение калорийности горючих газов, используемых, например, в парогазовых установках для производства электроэнергии.

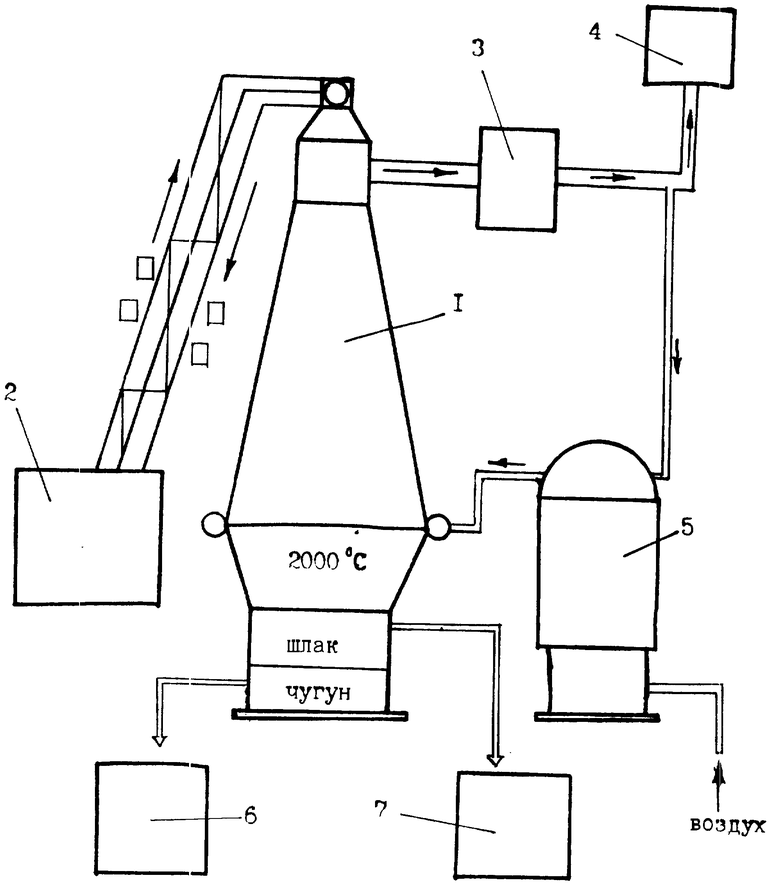

Пример осуществления предложенного способа рассмотрен по структурной схеме устройства для переработки твердых бытовых и промышленных отходов, представленного на чертеже.

Устройство для переработки отходов содержит вертикальную шахтную печь 1 и участок 2 приемки, хранения, компактирования и резки отходов на мерные куски для их подачи в печь 1 послойно с твердым топливом, известняком и флюсами.

Кроме того, устройство имеет систему 3 для очистки уходящих газов из печи 1, систему 4 для использования генераторного газа, например, для выработки электроэнергии в парогазовых установках, систему 5 для нагрева воздуха и подачи его в шахтную печь 1 и участки 6,7 для выпуска чугуна и шлака.

Шахтная печь 1 для переработки отходов в верхней части снабжена соответствующими средствами для загрузки отходов, низкосортного твердого топлива, известняка, флюсов и вывода генераторного газа, а в нижней части - средствами для подвода горячего воздуха, вывода чугуна и шлака.

Верхняя часть шахтной печи 1 имеет герметичную конструкцию загрузочного устройства, обеспечивающую избыточное давление для подачи генераторного газа потребителю.

Устройство для переработки отходов по предложенному способу работает следующим образом.

На участок 2 непрерывно поступают и складируются твердые бытовые и промышленные отходы различных предприятий. Отходы затем поступают на участок для компактирования и резки на мерные куски. После подготовки отходы загружают, например, транспортером в шахтную печь 1. Послойная укладка отходов, топлива, известняка и флюсов в печь осуществляется с помощью автоматических загрузочных механизмов. Высокотемпературные регенеративные нагреватели системы 5 обеспечивают подачу горячего воздуха в нижнюю часть печи 1. Уходящий из шахтной печи генераторный газ подается через систему очистки 3 в систему 4 для использования газа потребителем и в систему 5 на собственные нужды. На участках 6 и 7 осуществляется выпуск чугуна и шлака из шахтной печи для транспортировки их потребителям.

Рассмотрим более подробно работу шахтной печи.

В горн печи 1 через фурменные устройства вдувается горячий воздух с температурой не ниже 1000oС. Кислород дутья сжигает углерод шихты по реакции

С + 0,5 О2 + 1,88 N2 = СО + 1,88 N2 + Q,

где Q - тепловой эффект реакции.

Образующиеся продукты сгорания имеют температуру выше 2000oС и не содержат таких окислителей как О2, СО2, Н2О, так как они при наличии в шихте большого количества углерода с высокой реакционной способностью вступают с ним во взаимодействие с образованием СО и Н2. Высокая температура образующихся газов обеспечивает расплавление любых негорючих материалов шихты, а высокая восстановительная способность газов обеспечивает восстановление из окислов железа, цветных металлов, марганца и частично кремния.

Сжигание углерода и расплавление шихты приводят к образованию незаполненного пространства в горне, в которое устремляются сверху нерасплавленные шихтовые материалы. Образующиеся газы, проходя по зазорам вверх навстречу опускающейся шихте, нагревают ее, обеспечивая испарение всех летучих элементов и влаги, и выходят из печи через газоотводы с температурой 100-400oС.

Наличие высоких температур и восстановительной газовой среды обеспечивает безусловное разложение органических веществ и предотвращение образования сложных молекул вредных примесей, таких как диоксины, фураны, окислы азота и т. п. В результате пиролиза в диапазоне температур 250-900oС твердых бытовых отходов образуются газы Н2, СН4, СО, СО2, твердый коксозольный остаток, ароматические углеводородные соединения. Вредные вещества в атмосфере пиролиза образуют N2S, и NH3, а тяжелые металлы, хром, медь, никель, цинк, свинец полностью переходят в твердый остаток пиролиза, ртуть переходит в газообразное состояние, кадмий при температуре больше 600oС в основном переходит в газовую фазу.

Предлагаемый способ получения горючих газов из отходов, очистки их, дожигания в энергоблоке и воздухонагревателях обеспечивает экологическую чистоту выбрасываемых и дымовой трубы газов, удовлетворяющую существующие на сегодняшний день допустимые нормы выбросов развитых стран.

Осаждающиеся в системе при газоочистке шламы вместе с отработанными фильтрующими материалами устройств водоочистки, в системах 6,7 и участках 2-5, 8, 9 загружаются снова в печь. Сюда же загружаются и отходы от переработки шлака и металла. Таким образом, предлагаемый способ переработки твердых бытовых и промышленных отходов в указанную продукцию является безотходным.

Расплавленные шлаки и металл накапливаются в горне печи 1 двумя слоями: внизу - металл, вверху - более легкий шлак. Они периодически выпускаются из печи через шлаковую и чугунную летки в шлаковый и чугуновозный ковши для потребителя.

Пример. В способе переработки твердых бытовых и промышленных отходов используется шахтная печь с заданной годовой производительностью 60 тыс.тонн перерабатываемых отходов в год.

Состав отходов, мас.%: бумага 29,85; текстиль 3-13; стекло 2,54; пищевые отходы 19,56; металл 13,92; прочие отходы (дерево, резина, кожа, пластмасса, камни и др.) 6,53.

Подготовка отходов заключается в их компактировании (прессовании) до средней плотности 1,0-2,5 т/м3 без классификации по составу минеральной и металлической составляющей и последующей резки на куски размером 300 мм на подготовительном участке, связанном со складом отходов соответствующими коммуникациями. Загрузка шихты в печь производится через специальное герметичное загрузочное устройство, состоящее из конусов с возможностью их перемещения в открытое и закрытое положение. Подготовленные отходы транспортными механизмами подаются наверх печи. Одновременно с загрузкой в печь на каждую тонну отходов, чередуя слоями по 0,6 м, осуществляют загрузку известняка и флюсов в виде кусков размером 50-100 мм в количестве 0,24 от массы отходов, низкокачественного угля 0,21 от массы отходов с размером кусков 50-60 мм и флюсовые добавки 0,02 от массы отходов в виде песка.

Состав угля: 60% углерода; 10% влаги.

Состав известняка: 97% СаСО3; 1,5% МgСО3.

Флюсовые добавки: 90% SiO2.

При необходимости вводят в шлак флюсовые добавки в количестве от массы шлака в печи.

Воздух нагревают в высокотемпературных регенеративных нагревателях до 1300oС с коэффициентом избытка окислителя 0,5 и подают в фурменную зону печи газодувкой, поддерживая в период переработки шихты давление в колошниковой зоне печи 1,3 ата.

Металл и шлак выпускаются периодически из печи по мере их накопления в горне с периодичностью несколько часов.

В расчете на одну тонну отходов из печи получают: горючий газ в количестве 1650 м3, содержащий, об.%: СО 29,5; СО2 3,5; N2 31,5; Н2 19; Н2О 16,5.

После осаждения влаги в скрубберах остается 1378 м3 газа, содержащего, об. %: СО 35,33; СО2 4,2; Н2 22,75; N2 37,72. Калорийность такого газа составляет около 1650 ккал/м3, температура горения его в холодном воздухе 1900oС.

Выход металла составляет 128 кг, шлака 105 кг.

Металл представляет собой практически обыкновенный передельный чугун.

Состав шлака, мас.%: SiO2 51,5; СаО 46,5; MgO 1,0; Al2O3 0,5; S 0,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2008 |

|

RU2383822C1 |

| Автоматизированный энерготехнологический комплекс по глубокой переработке и утилизации несортированных твердых бытовых и промышленных отходов | 2019 |

|

RU2724171C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2086850C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1998 |

|

RU2140109C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2002 |

|

RU2213908C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1997 |

|

RU2123214C1 |

Изобретение относится к области комплексной переработки твердых бытовых и промышленных отходов. Способ переработки твердых отходов включает подготовку, загрузку в шахтную печь, подачу топлива, воздуха и вывод генераторного газа, жидкого шлака и жидкого металла. Особенностью способа является то, что переработку отходов осуществляют с дополнительным введением в печь известняка, низкосортного твердого топлива и флюсов, причем отходы подвергаются заранее компактированию, резке и загружаются в печь послойно с указанными компонентами, причем в колошниковой зоне печи создают избыточное давление газа. В результате предложенной переработки отходов получают товарную продукцию в виде горючего газа, чугуна и шлака заданного состава, из которого получают качественные строительные материалы. Собственные отходы отсутствуют. 5 з.п.ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Mod.. | |||

| Power Syst., 1991, 12, N 12, p.7 | |||

| US, патент, 3511194, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-02-20—Публикация

1995-10-13—Подача