Изобретение относится к сельскохозяйственному производству, а более конкретно к способам осуществления сушки зернопродукции злаковых, семечковых и крупяных культур, но может быть также использовано для подсушки гранул, конгломератов и кристаллов в химической и фармацевтической отраслях.

Известен способ «сушки зерна нагретым воздухом - непрерывная сушка» [1] зерна кукурузы, зерна пшеницы, ржи, ячменя и овса. В этом способе зерно перемещается сверху вниз в сушильной камере под действием силы тяжести при регулировании потока механическими средствами. Воздух проходит через зерно по мере его движения вниз.

Недостатком этого способа является то, что процесс сушки протекает при малой порозности зерна при обтекании его теплоносителем, так как зерно в сушильной камере перемещается под действием силы тяжести и в следствии этого испаренная влага из нижнего слоя, прежде чем покинуть камеру, вынуждена, поднимаясь через весь слой зерна в камере, все время увлажнять вышележащие слои.

Известен также «способ сушки в передвижных колонковых сушилках» СК-2 [2]. В этом способе зерно, размещенное определенным слоем в колонах прямоугольного сечения, распределяется по длине верхним шнеком, а выгружается нижним шнеком и скребковым транспортером.

Недостатком способа является то, что слой зернопотока, находящийся между шнеками, также имеет низкую порозность, а это значит, что вынос испарившейся влаги из такого уплотненного слоя затруднен и малоэффективен.

Известен также способ сушки и подсушки зерна, реализуемый в «Устройстве для сушки зерна» [3]. В известном способе зернопоток направляют по винтовому каналу шнека, размещенного горизонтально и вокруг корпуса которого устанавливают спиральный нагреватель. По известному способу зернопоток транспортируют в полости корпуса от загрузочного бункера до выгрузного окна с помощью транспортирующего рабочего органа, выполненного в виде перфорированного шнека, в винтовом канале которого перемещают зерно с помощью механического вращения шнека и за счет сил трения с внутренней цилиндрической поверхностью корпуса.

Недостатком известного способа является то, что процесс сушки по известному способу осуществляется в межвитковом канале в основном кондуктивным методом, то есть локально воздействуя на определенные точки поверхности зерна горячей поверхностью металлической стенки цилиндра и шнека, создавая неравномерность теплопередачи в теле каждого зерна и в массе всех зерен. Кроме того, горизонтальное размещение шнека создает гравитационное оседание зерна в нижнюю часть корпуса, обеспечивая его уплотнение и, следовательно, повышенное истирание зернопродукта и его разрушение.

Наиболее близким техническим решением, выбранным в качестве прототипа, является «Способ Землякова Н.В. осуществления зерноподсушки» [4]. Способ осуществления зерноподсушки включает непрерывную или периодическую загрузку зерна в сушильную камеру, перемещение зернопотока по винтовому каналу сверху вниз, при этом всю длину канала разбивают на секции с определенным шагом и на входе в каждую секцию в зернопоток вводят высокоскоростные подъемно-транспортирующие эжектирующие струи воздуха теплоносителя, которые могут обеспечивать закрутку всего зернопотока с большой порозностью либо по часовой стрелке, либо против часовой стрелки, а также обеспечение непрерывного улавливания водяных паров и пыли с помощью аппарата со встречными закрученными потоками и выгрузку подсушенного зерна в тару или бурт.

Недостатком данного способа является малое время пребывания зернопотока в полости сушильной камеры, что снижает возможность получения более высокого качества подсушки зерна.

Задача, на решение которой направлено изобретение, состоит в повышении времени пребывания зернопотока в полости сушильной камеры и повышении эффективности влагоотделения от зерна.

Поставленная задача достигается тем, что способ подсушки зерна в потоке, включающий непрерывную или периодическую загрузку зерна через питающий дозатор в трубчатую секционную сушильную камеру змеевикового типа, перемещение зернопотока по внутренней полости трубчатой секционной сушильной камеры змеевикового типа сверху вниз, с обеспечением дополнительной закрутки всего зернопотока в полостях каждой из секций трубчатой секционной сушильной камеры змеевикового типа высокоскоростными, подъемно-транспортирующими, эжектирующими струями воздуха-теплоносителя по ходу движения зерна в полости трубчатой секционной сушильной камеры змеевикового типа, обеспечение непрерывного влагоотделения с поверхности зерна и удаление паров влаги от потока зерна с подачей их в аппарат пылеуловитель со встречными закрученными потоками, где отделяют влажный воздух и направляют с помощью вентилятора в атмосферу, а уловленные пыль и зерно снова вводят в питающий дозатор, из которого зерно вводят в полость верхнего витка трубчатой секционной сушильной камеры змеевикового типа, обеспечивают выгрузку зерна в тару или бурт, при этом закрутку зернопотока осуществляют в четных секциях трубчатой секционной сушильной камеры змеевикового типа вокруг их осей против часовой стрелки с отклонением от направления движения зернопотока на угол α, а в нечетных секциях по часовой стрелке с отклонением от направления движения зернопотока на угол β. Угол α может быть задан в интервале от 1° до 45° и угол β может быть задан в интервале от 1° до 45°.

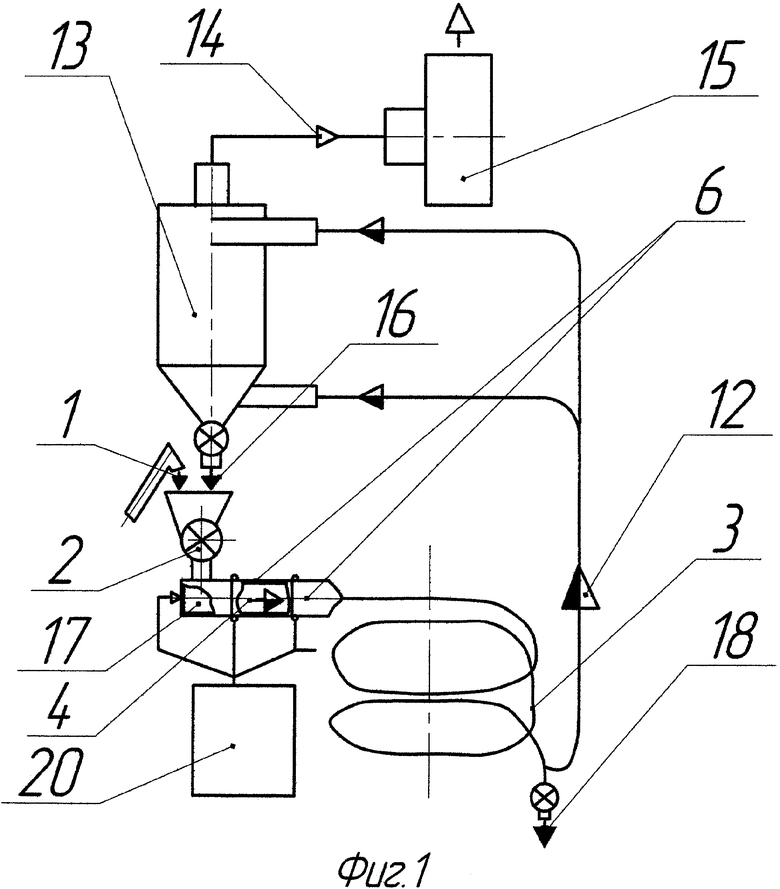

Сущность изобретения поясняется чертежами, где на фиг.1 представлена технологическая схема реализации способа. На фиг.2 представлен выров двух секций (одна четная, а вторая нечетная) трубчатого канала сушильной камеры с прикрепленными к ней патрубками для эжектирования сжатого воздуха от коллектора.

Способ подсушки зерна реализуется следующим образом.

Способ включает непрерывную или периодическую загрузку зерна 1 через питающий дозатор 2 в трубчатую секционную сушильную камеру 3 змеевикового типа. Перемещение зернопотока 4 по внутренней полости сушильной камеры осуществляют сверху вниз, с обеспечением дополнительной закрутки всего зернопотока 4 в полостях 5 каждой из секций 6, составляющих сушильную камеру 3, высокоскоростными подъемно-транспортирующими, эжектирующими струями воздуха-теплоносителя. Закрутку зернопотока 4 осуществляют на всем пути его перемещения: в четных секциях 7 змеевиковой сушильной камеры 3 вокруг их осей 8 против часовой стрелки 9 с отклонением от направления движения зернопотока 4 на угол α, а в нечетных секциях 10 по часовой стрелке 11 с отклонением от направления движения зернопотока 4 на угол β. Отделенную из зерна влагу 12 вместе с запыленным воздухом подают в аппарат 13 - пылеуловитель со встречными закрученными потоками, где отделяют влажный воздух 14 и направляют с помощью вентилятора 15 в атмосферу. Уловленные пыль и зерно 16 снова вводят в питающий дозатор 2, из которого зерно вводят в полость 17 верхнего витка змеевиковой сушильной камеры 3. Подсушенное зерно 18 выводят в тару или бурт. Высокоскоростные эжектирующие струи 19 воздуха теплоносителя, подаваемые в секции 6, обеспечивают с помощью компрессора 20.

Полезность данного способа заключается в том, что: во-первых, его реализация может выполняться как в виде стационарного устройства, так и вмобильном исполнении на колесной тележке, размещаемом непосредственно на зерновом току или в складском помещении фермерского хозяйства; во-вторых, эффективность сушки зерна осуществляется в вынужденном потоке, обеспеченным непрерывным спуском зернопотока сверху вниз; в-третьих, наличие высокоскоростных, подъемно-транспортирующих, эжектирующих струй обеспечивает движение зернопотока в пневмотранспортном режиме. В-четвертых, циклическая смена направления вращений зернопотока в каждой секции и суммарно по всему трубчатому каналу сушильной камеры обеспечивает повышение эффективности массоотдачи влаги из зерна за счет инерционных сил и увеличения времени пребывания зернопотока в полости сушильной камеры, что повышает возможность получения более высокого качества подсушки зерна.

Интервал изменения угла α в интервале от 1° до 45° объясняется тем, что при угле α от 0° до 1° закрутка зернопотока практически не осуществляется. При угле α больше 45° возрастает гидравлическое сопротивление зернопотока, что ведет к увеличению энергопотребления.

Интервал изменения угла β в интервале от 1° до 45° объясняется тем, что при угле β от 0° до 1° закрутка зернопотока практически не осуществляется. При угле β больше 45° возрастает гидравлическое сопротивление зернопотока, что ведет к увеличению энергопотребления.

Источники информации

1. www.gscor.com/public/dry.html.

2. www.accona.ru/referat/ref3758.html.

3. Авторское свидетельство СССР №1730517.

4. Патент России №2338982 от 20.11.2008 г.

Изобретение относится к сельскохозяйственному производству, а более конкретно к способам осуществления сушки зернопродукции злаковых, семечковых и крупяных культур, но может быть также использовано для подсушки гранул, конгломератов и кристаллов в химической и фармацевтической отраслях. Способ подсушки зерна в потоке включает непрерывную или периодическую загрузку зерна через питающий дозатор в трубчатую секционную сушильную камеру змеевикового типа, перемещение зернопотока по внутренней полости трубчатой секционной сушильной камеры змеевикового типа сверху вниз с обеспечением дополнительной закрутки всего зернопотока в полостях каждой из секций трубчатой секционной сушильной камеры змеевикового типа высокоскоростными, подъемно-транспортирующими, эжектирующими струями воздуха-теплоносителя по ходу движения зерна, при этом закрутку зернопотока осуществляют в четных секциях трубчатой секционной сушильной камеры змеевикового типа вокруг их осей против часовой стрелки с отклонением от направления движения зернопотока на угол α, а в нечетных секциях по часовой стрелке с отклонением от направления движения зернопотока на угол β. Изобретение должно обеспечить повышение времени пребывания зернопотока в полости трубчатой секционной сушильной камеры змеевикового типа и повышение эффективности влагоотделения от зерна. 2 з.п. ф-лы, 2 ил.

1. Способ подсушки зерна в потоке, включающий непрерывную или периодическую загрузку зерна через питающий дозатор в трубчатую секционную сушильную камеру змеевикового типа, перемещение зернопотока по внутренней полости трубчатой секционной сушильной камеры змеевикового типа сверху вниз с обеспечением дополнительной закрутки всего зернопотока в полостях каждой из секций трубчатой секционной сушильной камеры змеевикового типа высокоскоростными, подъемно-транспортирующими, эжектирующими струями воздуха-теплоносителя по ходу движения зерна в полости трубчатой секционной сушильной камеры змеевикового типа, обеспечение непрерывного влагоотделения с поверхности зерна и удаление паров влаги от потока зерна с подачей их в аппарат пылеуловитель со встречными закрученными потоками, где отделяют влажный воздух и направляют с помощью вентилятора в атмосферу, а уловленные пыль и зерно снова вводят в питающий дозатор, из которого зерно вводят в полость верхнего витка трубчатой секционной сушильной камеры змеевикового типа, обеспечивают выгрузку зерна в тару или бурт, отличающийся тем, что закрутку зернопотока осуществляют в четных секциях трубчатой секционной сушильной камеры змеевикового типа вокруг их осей против часовой стрелки с отклонением от направления движения зернопотока на угол α, а в нечетных секциях - по часовой стрелке с отклонением от направления движения зернопотока на угол β.

2. Способ по п.1, отличающийся тем, что угол α задают в интервале от 1 до 45°.

3. Способ по п.1, отличающийся тем, что угол β задают в интервале от 1 до 45°.

| СПОСОБ ЗЕМЛЯКОВА Н.В. ОСУЩЕСТВЛЕНИЯ ЗЕРНОПОДСУШКИ | 2007 |

|

RU2338982C1 |

| Установка для сушки растворов и суспензий | 1981 |

|

SU983412A2 |

| Сушилка для жидких и сыпучих материалов | 1984 |

|

SU1151790A1 |

| Пневмосушилка для дисперсных материалов | 1980 |

|

SU870871A1 |

| Установка для сушки растворов и суспензий | 1980 |

|

SU870874A1 |

| EP 1795843 А2, 13.06.2007. | |||

Авторы

Даты

2010-03-10—Публикация

2009-01-26—Подача