Изобретение относится к области переработки отходов полимеров, в частности к способам переработки отходов полиэтилентерефталата в порошкообразный продукт, обладающий повышенной растворимостью в щелочном растворе, и может быть использовано при утилизации отходов полиэтилентерефталата (ПЭТФ). Под отходами полиэтилентерефталата понимаются вышедшие из употребления или неиспользуемые, в том числе некондиционные, промышленные изделия или материалы на всех стадиях их производства, основным компонентом которых является полимер полиэтилентерефталат.

Порошкообразный ПЭТФ находит применение при изготовлении термопластичных полимерных добавок (смол), в том числе низкопрофильных добавок и олигомерных интенсификаторов низкопрофильных добавок, в качестве ингредиента полимерных композиционных материалов с полиэфирными смолами, используемых для листового и объемного формования и прессования при низком давлении - в частности для наружных деталей автомобилей (кузовов и т.п). Указанные добавки вводятся для уменьшения усадки, предотвращения образования раковин и улучшения поверхностных свойств продукта - снижения шероховатости и повышения гладкости [патент US 5552478, н. кл. 525/41, 1996 г.; патент US 5552478, н. кл. 525/41, 1996 г., колонка 11, линии 10-15 и 45-60 и патент US 4054561, н. кл. 260/22 D, 1977 г.; патент US 5504151, н. кл. 525/49, 1996 г.].

В вышеуказанных композициях используют подвергнутые измельчению переработанные (рециклированные) отходы ПЭТФ. Отходы ПЭТФ обычно являются трудно-измельчаемым материалом, и дисковые измельчители пластмасс не позволяют достигать дисперсности менее 1000÷3000 мкм при дезинтеграционном разрушении этого материала. Часто бывает желательной большая степень измельчения как при смешении ингредиентов композиции, так и для других целей. Отходы ПЭТФ являются также устойчивыми к воздействию даже концентрированных растворов неорганических щелочей при температурах кипения растворов.

Известен способ рециклинга полиэфирной компоненты, в частности полиэтилентерефталата, содержащейся в отходах материалов или изделий (контейнеров для напитков; фотографических или рентгеновских пленок; основы для магнитофонных лент; изделий для хирургических целей и т.д.) путем преобразования полиэтилентерефталата в исходные химические компоненты взаимодействием измельченных отходов с 50%-ным раствором NaOH в присутствии выпускаемого промышленностью анионактивного поверхностно-активного вещества при 204÷316°С с переводом содержащегося в отходах полиэтилентерефталата в динатрийтерефталат и этиленгликоль. Одно из направлений интенсификации растворения обрабатываемых частиц связывается с уменьшением их размера, что и было реализовано в этом способе для фракций ПЭТФ вплоть до 1000 мкм [патент US 5395858, н. кл. 521/48, 1995 г.].

Недостатком способа является то, что для достижения измельчения отходов ПЭТФ до 5÷500 мкм необходимо использовать вспомогательные физические эффекты, например, проводить его при температуре жидкого азота.

Другим недостатком является использование концентрированных растворов щелочи.

Известен способ переработки отходов полиэтилентерефталата в порошкообразный продукт путем измельчения - основного механического способа переработки отходов ПЭТФ [Р.Ю.Митрофанов, Ю.С.Чистякова. "Переработка отходов полиэтилентерефталата". Опубликовано: Admin, 2006/2/11. Отраслевой портал "Вторичное сырье". http://www.recyclers.ru/modules/sectijn/item/php?itemid=178, и В.И.Коростелев, B.C.Левин. "Производство и переработка пластмасс и синтетических смол". - М.: НИИТЭХИМ, 1979, с.36-39, цит. по: Р.Ю.Митрофанов, Ю.С. Чистякова. "Переработка отходов полиэтилентерефталата". Опубликовано: Admin, 2006/2/11. Отраслевой портал "Вторичное сырье". http://www.recyclers.ru/modules/sectijn/item/php?itemid=178].

Недостатком этого способа является то, что в переработанном продукте порошок содержит гораздо более крупной фракцию - крошку, а это при последующей термообработке может приводить к неоднородной деструкции.

Известен способ получения порошка полиэфирного преполимера, в том числе и полиэтилентерефталата путем твердофазной полимеризации конденсата низкомолекулярного полиэфирного преполимера. Способ позволяет получать частицы порошка сферической формы размером 100÷250 мкм посредством пропускания расплава конденсата преполимера - полиэтилентерефталата, нагретого до температуры 275÷280°С, через центробежный разбрызгиватель с образованием капелек расплава и их отверждением в сферические частицы при температуре на 5÷50°С ниже температуры расплава и в потоке азота. Способ предусматривает использование расплава полиэтилентерефталата пониженной вязкости, что достигается добавлением в расплав полиэтилентерефталата, приготовленный из смеси составляющих его компонентов: терефталевой кислоты и этиленгликоля - олигомера полиэтилентерефталата со степенью полимеризации, равной 5.0, в количестве примерно 120% от массы расплава ПЭТФ [патент US 4165420, н. кл. 562/63, 1979 г.].

Недостатком способа является то, что для получения порошка ПЭТФ из полиэтилентерефталата необходимо применять добавку олигомера. Такая переработка отходов полиэтилентерефталата в порошкообразный продукт экономически нецелесообразна из-за высокой стоимости указанной добавки и необходимости использования больших ее количеств.

В качестве прототипа выбран способ переработки полиэтилентерефталата в порошкообразный продукт. Данный способ является начальной стадией "способа извлечения диметилтерефталата из полиэтилентерефталата" [патент US 3321510, н. кл. 260-475, 1967 г.], в котором полученный диметилтерефталат может использоваться при производстве рециклированного полиэтилентерефталата. В способе извлечения диметилтерефталата из полиэтилентерефталата последний используют в форме отходов, и вначале осуществляют его переработку в порошкообразный полиэтилентерефталат, а затем обеспечивают однократное или, при необходимости, повторное взаимодействие полученного порошка с метанолом в турбулентном газовом потоке метанола и инертного газа, желательно в присутствии катализатора (НСl, оксида или соли цинка), при 250÷300°С, давлении, близком к атмосферному, с образованием диметилтерефталата, и его выделение из продуктов реакции. Способ переработки ПЭТФ в порошкообразный ПЭТФ включает следующие операции:

- термообработку фрагментов отходов ПЭТФ в среде потока перегретого водяного пара, имеющего температуру от 200°С до 450°С и давление, близкое к атмосферному, в вертикальном цилиндрическом аппарате. Обработку ПЭТФ осуществляют путем обеспечения контакта его фрагментов и пара в ходе противоточного перемещения фрагментов ПЭТФ, продвигающихся вниз в аппарате под действием силы тяжести, и восходящего потока пара. Температура водяного пара в нижних участках аппарата меньше или равна 450°С; по мере продвижения пара вверх с передачей своего тепла обрабатываемому материалу температура пара уменьшается, и в верхних участках аппарата может достигать 200°С. По мере продвижения вниз фрагментов ПЭТФ их температура возрастает от 200°С до 450°С, что приводит к расплавлению обрабатываемого материала (температура плавления ПЭТФ составляет, как известно, 250÷265°С ["Полиэтилентерефталат - ПЭТ. © Компания ПКФ Эковторресурс, 2005. http://ekoresurs.ru/pet_polietilentereftal];

- непрерывное удаление расплавленных частиц ПЭТФ со дна аппарата и их охлаждение с отверждением в частицы в виде тонких лент или пластинок на стальной ленте транспортера;

- измельчение полученных отвержденных частиц в мельнице в порошок со средним размером частиц порошка 0.5÷2.0 мкм и максимальным размером частиц, меньшим или равным 5 мкм.

Признаками прототипа, совпадающими с существенными признаками заявляемого изобретения, являются следующие последовательные операции:

- термообработка отходов ПЭТФ в среде, содержащей паровой компонент;

- измельчение термообработанных частиц.

Недостатком данного способа является высокая температура на выходе обрабатываемого материала, со значениями, значительно превышающими не только температуру термодеструкции ПЭТФ 290-310°С (см. публикацию: "Полиэтилентерефталат - ПЭТ. © Компания ПКФ Эковторресурс, 2005. http://ekoresurs.ru/pet-polietilentereftal"), но и температуру разложения ПЭТФ - 350-360°С (см. публикации:

"Полиэтилентерефталат - ПЭТ. © Компания ПКФ Эковторресурс, 2005. http://ekoresurs.ru/pet-polietilentereftal" и "Обзор рынка полиэтилентерефталата в СНГ. М.: Объединение независимых консультантов и экспертов в области минеральных ресурсов, металлургии и химической промышленности, Июль 2006. - С.7. http://www.market-report.ru/demo/101065.MARKET-REPORT.RU.pdf").

Указанный перегрев частиц приводит к разрыву полимерных связей и ускорению потери массы. Повышенная термодеструкция приводит к снижению механических характеристик, что имеет значение при использовании порошка в качестве ингредиента в конструкционных композиционных материалах.

Вторым недостатком способа является недостаточная скорость растворения продукта в неконцентрированных нагретых до кипения водных растворах щелочи при атмосферном давлении (см. ниже пример 7), что является важным для последующей переработки порошка в терефталаты щелочных металлов, терефталевую кислоту, этиленгликоль и т.д.

Изобретение направлено на изыскание способа переработки отходов полиэтилентерефталата в порошкообразный продукт, обладающий повышенной растворимостью в неконцентрированном водном щелочном растворе. Данная задача является существенной с точки зрения интенсификации утилизации отходов ПЭТФ путем их переработки в указанные выше полезные продукты. Соответствующим этой задаче техническим результатом является увеличение в сравнении с прототипом на 18÷30% скорости растворения продукта переработки при кипячении в водном растворе NaOH с концентрацией 5 мас.%.

Другой технической задачей, на решение которой направлено настоящее изобретение, является ослабление термодеструкции и устранение разложения в отходах ПЭТФ в ходе их переработки без существенного снижения способности обработанного материала к измельчению. Соответствующим этой задаче техническим результатом является снижение потери массы до 0.10÷0.25% при получении продукта фракции 5÷50 мкм в сравнении с прототипом, для которого потеря массы составляет 3% (см. ниже пример 7) за счет проведения термообработки в замкнутом герметизированном объеме и при более низких по сравнению с прототипом температурах.

Еще одной из технических задач, на решение которой направлено настоящее изобретение, является расширение арсенала уже имеющихся технических средств переработки отходов полиэтилентерефталата в порошкообразный продукт.

Указанные технические результаты достигаются тем, что предложен способ переработки отходов полиэтилентерефталата в порошкообразный продукт, характеризующийся повышенной растворимостью в неконцентрированном водном щелочном растворе, включающий термообработку отходов в среде, содержащей паровой компонент, и измельчение термообработанных отходов, отличающийся тем, что термообработку отходов проводят в замкнутом герметизированном объеме, в качестве среды используют смесь парового компонента, выделяющегося из отходов полиэтилентерефталата при термообработке, и содержащегося в объеме атмосферного воздуха, а термообработку осуществляют посредством выдержки при постоянной температуре "t", удовлетворяющей условиям 160°С≤t<200°С и при избыточном давлении парового компонента и воздуха, равном 1.5÷4.5 кгс/см2, в течение 20÷40 час.

Измельчение термообработанного в соответствии с настоящим изобретением ПЭТФ в дисковой мельнице позволяет получать фракции в пределах 5÷50 мкм.

При температуре ниже 160°С снижается способность продукта к измельчению, и не удается получить материал с размером 5÷50 мкм. При температуре 200°С и выше увеличивается степень деструкции продукта и потеря массы отходов начинает превышать 0.25%. Значение избыточного давления парового компонента и воздуха 4.5 кгс/см2 соответствует наибольшему значению, достигаемому при термообработке при 200°С с наибольшим возможным заполнением отходами ПЭТФ внутреннего пространства сосуда для обработки, что характерно для отходов плоской листовой формы без искривлений. Значение избыточного давления парового компонента и воздуха 1.5 кгс/см2 соответствует наибольшему значению, достигаемому при термообработке при 160°С с наименее плотным заполнением внутреннего пространства сосуда, что характерно для отходов с искривленными геометрическими формами. Время обработки 20 час составляет минимальное время для обработки при температурах, близких к 200°С, а 40 час - минимальное время для обработки при 160°С для получения фракции продукта 5÷50 мкм

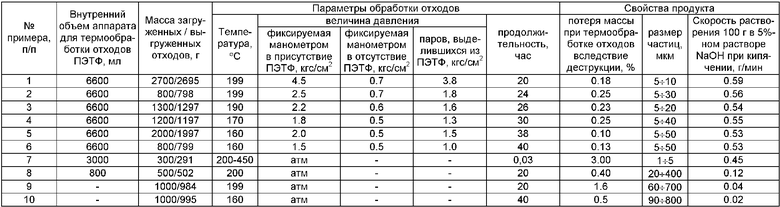

Осуществление заявляемого изобретения проиллюстрировано следующими примерами, сведенными в таблицу. Примеры иллюстрируют, но не ограничивают предложенный способ.

Пример 1. В стальной аппарат, снабженный крышкой, манометром и тефлоновой уплотнительной прокладкой, с внутренним объемом 6600 мл загружено 2700 г отходов упаковочных изделий из ПЭТФ - фрагментов бутылок для газированных напитков, минеральных вод или технических жидкостей, а также блистеров размером до 4 см, полученных с помощью однороторной дробилки крупного дробления; использовались плоские частицы, почти не содержавшие искривленных участков. Отходы в герметизированном аппарате подвергают термообработке при 199°С в течение 20 ч. В процессе обработки при 199°С аппарате развивается давление 4.5 кгс/см2, фиксируемое манометром. Это значение складывается из манометрического (избыточного) давления присутствующего воздуха и давления паров, выделяющихся из ПЭТФ. При проведении процесса в отсутствие ПЭТФ в аппарате при 199°С манометрическое (избыточное) давление присутствующего воздуха составляет 0.7 кгс/см2. Следовательно давление паров, выделяющихся из ПЭТФ, составляет: 4.5 кгс/см2 - 0.7 кгс/см2=3.8 кгс/см2. Получают 2695 г материала с потерей массы 0.18% вследствие термодеструкции.

Полученный материал посредством измельчения в дисковой мельнице превращают в порошок размером 5÷10 мкм.

Растворение 100 г полученного порошкообразного продукта в 540 мл водного раствора NaOH с концентрацией 5 мас.% и мольным соотношением формульной единицы ПЭТФ C10H8O4 и NaOH, равным 1.0:1.3, при механическом перемешивании со скоростью 400-600 об/мин и нагреве раствора до кипения с обратным холодильником занимает 170 мин. При этом скорость растворения продукта в 5%-ном растворе NaOH составляет 0.59 г/мин.

Пример 2. По примеру 1, за исключением того, что загружают 800 г фрагментов изделий с искривленной геометрией, термообработку ведут в течение 24 ч, давление, фиксируемое манометром в аппарате при обработке отходов, составляет 2.5 кгс/см2, давление паров, выделяющихся из ПЭТФ, составляет 1.8 кгс/см2, получают 798 г материала с потерей массы 0.25%.

Размер измельченного в дисковой мельнице материала составляет 5÷30 мкм.

Время растворения порошкообразного продукта в щелочном растворе составляет 180 мин, а скорость растворения - 0.56 г/мин.

Пример 3. По примеру 1, за исключением того, что загружают 1300 г фрагментов изделий с неискривленной и с искривленной геометрией, термообработку ведут при 190°С в течение 26 ч, давление, фиксируемое манометром при обработке отходов, составляет 2.2 кгс/см2, манометрическое (избыточное) давление присутствующего воздуха составляет 0.6 кгс/см2, давление паров, выделяющихся из ПЭТФ, составляет 1.6 кгс/см2, получают 1297 г материала с потерей массы 0.23%.

Размер измельченного в дисковой мельнице материала составляет 5÷20 мкм. Время растворения порошкообразного продукта в щелочном растворе составляет 185 мин, а скорость растворения - 0.54 г/мин.

Пример 4. То же, что в примере 3, за исключением того, что загружают 1200 г фрагментов изделий, термообработку ведут при 170°С в течение 30 ч, давление, фиксируемое манометром при обработке отходов, составляет 1.8 кгс/см2, манометрическое (избыточное) давление присутствующего воздуха составляет 0.5 кгс/см2, давление паров, выделяющихся из ПЭТФ, составляет 1.3 кгс/см2, получают 1197 г материала с потерей массы 0.25%.

Размер измельченного в дисковой мельнице материала составляет 5÷20 мкм. Время растворения порошкообразного продукта в щелочном растворе составляет 180 мин, а скорость растворения - 0.55 г/мин.

Пример 5. То же, что в примере 3, за исключением того, что загружают 2000 г фрагментов изделий, термообработку ведут при 160°С в течение 38 ч, давление, фиксируемое манометром при обработке отходов, составляет 2.0 кгс/см2, манометрическое (избыточное) давление присутствующего воздуха составляет 0.5 кгс/см2, давление паров, выделяющихся из ПЭТФ, составляет 1.5 кгс/см2, получают 1997 г материала с потерей массы 0.10%.

Размер измельченного в дисковой мельнице материала составляет 5÷50 мкм. Время растворения порошкообразного продукта в щелочном растворе составляет 190 мин, а скорость растворения - 0.53 г/мин.

Пример 6. То же, что в примере 5, за исключением того, что загружают 800 г фрагментов изделий, термообработку ведут в течение 40 ч, давление, фиксируемое манометром при обработке отходов, составляет 1.5 кгс/см, манометрическое (избыточное) давление присутствующего воздуха составляет 0.5 кгс/см2, давление паров, выделяющихся из ПЭТФ, составляет 1.0 кгс/см2, получают 799 г материала с потерей массы 0.13%.

Размер измельченного в дисковой мельнице материала составляет 5÷50 мкм. Время растворения порошкообразного продукта в щелочном растворе составляет 190 мин, а скорость растворения - 0.53 г/мин.

Пример 7 (прототип). 300 г фрагментов отходов ПЭТФ размером 1÷3 мм подвергают термообработке при 200÷450°С в вертикальном цилиндрическом аппарате при их движении под действием собственной силы тяжести в восходящем потоке перегретого водяного пара, температура которого, монотонно возрастает от 200°С в верхней части аппарата до 450°С в нижней части, вызывая их расплавление, после чего падающие расплавленные частицы охлаждают на перемещающейся металлической ленте. Продолжительность термообработки отходов составляла около 2 мин. Получают 291 г материала с потерей массы 3% вследствие термодеструкции, разложения и гидролиза.

Посредством измельчения в дисковой мельнице его превращают в порошок размером 1÷5 мкм.

Обработка 100 г полученного порошка ПЭТФ в 540 мл водного раствора NaOH с концентрацией 5 мас.% и мольным соотношением ПЭТФ C10H8O4 и NaOH, равным 1.0:1.3, при механическом перемешивании со скоростью 400÷600 об/мин и нагреве раствора до кипения с обратным холодильником занимает 220 мин. Скорость растворения продукта в 5%-ном NaOH составляет 0.45 г/мин.

Пример 8 (сравнительный, при термообработке неподвижных отходов в потоке перегретого водяного пара в вертикальном аппарате). 500 г фрагментов отходов ПЭТФ размером 1÷3 мм, неподвижно находящихся в вертикальном цилиндрическом аппарате подвергают термообработке в потоке перегретого водяного пара с температурой 200°С в течение 24 час. Получают 502 г материала с изменением массы 0.4% вследствие процессов термодеструкции и гидролиза.

Посредством измельчения в мельнице его превращают в порошок размером 20÷400 мкм.

Обработка полученного порошка в растворе щелочи аналогично примеру 7 имела результатом растворение 30% материала в течение 240 мин, скорость растворения составляла 0.12 г/мин.

Пример 9 (сравнительный, при термообработке неподвижных отходов в сосуде на открытом воздухе). В открытом сосуде 1000 г отходов упаковочных изделий из ПЭТФ размером 1÷3 мм подвергают термообработке на открытом воздухе при 199°С в течение 20 час. Получают 984 г материала с потерей массы 1.6%.

Материал посредством измельчения превращают в порошок размером 60÷700 мкм.

Обработка полученного порошка в растворе щелочи аналогично примеру 7 имела результатом растворение 10% материала в течение 240 мин, скорость растворения составляла 0.04 г/мин.

Пример 10 (сравнительный, при термообработке неподвижных отходов в сосуде на открытом воздухе). То же, что в примере 9, за исключением того, что термообработку ведут при 160°С в течение 40 час, получают 995 г материала с потерей массы 0.5%.

Материал посредством помола в мельнице превращают в порошок размером 90÷800 мкм.

Обработка полученного порошка в растворе щелочи аналогично примеру 7 имела результатом растворение 5% материала в течение 240 мин, скорость растворения составляла 0.02 г/мин.

Снижение температуры термообработки отходов ПЭТФ в среде перегретого водяного пара до 200°С (пример 8) не позволяет получить в продукте значения потери массы при термообработке, параметры растворимости в растворе щелочи, а также размеры фракций продукта, достигаемые настоящим изобретением. Пониженные значения потери массы обрабатываемого материала, повышенная скорость растворения полученного измельченного продукта в неконцентрированном щелочном растворе, а также сохранение без существенного изменения способности к измельчению при термообработке отходов ПЭТФ в замкнутом герметизированном объеме по заявляемому способу являются неожиданными результатами.

Обычное снижение температуры при термообработке отходов ПЭТФ на открытом воздухе (примеры 9 и 10) тоже не позволяет достичь свойств продукта - потери массы, растворимости в щелочи и размера фракций.

Предложенный способ позволяет получать порошкообразный продукт переработки отходов полиэтилентерефталата, обладающий повышенной растворимостью в щелочном растворе и низкой степенью термодеструкции, что расширяет арсенал технических средств переработки отходов полиэтилентерефталата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ С ИСПОЛЬЗОВАНИЕМ СТАДИИ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2011 |

|

RU2496805C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ДЕСТРУКЦИИ ВТОРИЧНОГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТА ДЛЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2748429C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДА ПОЛИЭТИЛЕНТЕРЕФТАЛАТА В ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2022 |

|

RU2785851C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ КОМПОЗИЦИЙ ДЛЯ ПОКРЫТИЙ С ИСПОЛЬЗОВАНИЕМ СТАДИИ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ ОТХОДОВ | 2000 |

|

RU2200175C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2015 |

|

RU2582132C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2544191C1 |

| Сырьевая смесь для получения облицовочных минерально-полимерных материалов | 2023 |

|

RU2813002C1 |

| Способ переработки полиэтилентерефталата | 2022 |

|

RU2797584C1 |

Изобретение относится к способу переработки отходов полиэтилентерефталата (ПЭТФ) в порошкообразный продукт. Описывается способ переработки отходов ПЭТФ, включающий термообработку отходов в замкнутом герметизированном объеме в среде смеси паров, выделяющихся из отходов ПЭТФ при термообработке, и находящихся в объеме атмосферного воздуха, при условии 160°С≤t<200°C и избыточном давлении пара и воздуха, равном 1.5÷4.5 кгс/см2, в течение 20-40 часов. Предложенный способ позволяет получать порошкообразный продукт размером частиц 5-50 мкм, обладающий повышенной растворимостью в щелочном растворе и низкой степенью термодеструкции. 1 табл.

Способ переработки отходов полиэтилентерефталата в порошкообразный продукт, характеризующийся повышенной растворимостью в неконцентрированном водном щелочном растворе, включающий термообработку отходов в среде, содержащей паровой компонент, и измельчение термообработанных отходов, отличающийся тем, что термообработку отходов проводят в замкнутом герметизированном объеме, в качестве среды используют смесь парового компонента, выделяющегося из отходов полиэтилентерефталата при термообработке, и содержащегося в объеме атмосферного воздуха, а термообработку осуществляют посредством выдержки при постоянной температуре «t», удовлетворяющей условиям 160°С≤t<200°С и при избыточном давлении парового компонента и воздуха, равном 1,5-4,5 кгс/см2, в течение 20-40 ч.

| US 3321510 А, 23.05.1967 | |||

| US 3403115 A, 24.09.1968 | |||

| JP 2000204376 A, 25.07.2000 | |||

| RU 2008132566 U1, 08.08.2008 | |||

| МИТРОФАНОВ Р.Ю., ЧИСТЯКОВА Ю.С., СЕВОДИН В.П | |||

| ПЕРЕРАБОТКА ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | |||

| ТВЕРДЫЕ БЫТОВЫЕ ОТХОДЫ | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ переработки отходов полиэтилентерефталата | 1975 |

|

SU603650A1 |

Авторы

Даты

2010-03-20—Публикация

2008-11-27—Подача