Одной из наиболее актуальных проблем в современном мире является предотвращение накопления отходов, содержащих полимерные материалы. Полимерные материалы составляют большую долю в бытовых и промышленных отходах, поступающих на мусорные свалки. Благодаря высокой стойкости к воздействию окружающей среды данные материалы сохраняются в естественных условиях в течение длительного времени (например, ПЭТФ - в течение 80 лет). Для решения указанной проблемы в настоящее время предлагаются различные технологии переработки полимерных отходов.

Настоящее изобретение относится к области переработки отходов из полиэтилентерефталата (ПЭТФ). Существуют различные методы переработки ПЭТФ, в частности:

- механический рециклинг вторичного ПЭТФ,

- химическая переработка ПЭТФ (кислотный щелочной и нейтральный гидролиз, гликолиз, метанолиз и др.),

- термический рециклинг ПЭТФ.

Указанные методы описаны, например в статье ИШАЛИНА О.В. и др. Анализ методов переработки отходов полиэтилентерефталата. Промышленное производство и использование эластомеров, №3, 2015, с. 39-48.

Одним из недостатком описанных в данной статье методов является использование высокой температуры и давления, что приводит к повышенным энергозатратам и низкой экономической рентабельности. Также недостатками термического метода является образование вредных и токсичных продуктов в виде пепла и газов.

Из уровня техники известен способ переработки материалов, содержащих полиэтилентерефталат, с удалением загрязнений из полиэтилентерефталата переэтерификацией материала, содержащего полиэтилентерефталат, этиленгликолем при повышенной температуре, согласно которому переэтерификацию материала, содержащего полиэтилентерефталат, этиленгликолем осуществляют при температуре кипения этиленгликоля или близкой к ней температуре в течение промежутка времени, достаточного для получения раствора, содержащего олигомеры полиэтилентерефталата и/или бис(гидроксиэтил) терефталевый эфир, затем выделяют олигомеры полиэтилентерефталата и/или бис(гидроксиэтил) терефталевый эфир и этиленгликоль и проводят гидролиз выделенных олигомеров полиэтилентерефталата и/или бис(гидроксиэтил) терефталевого эфира при повышенных температуре и давлении в течение промежутка времени, достаточного для образования раствора этиленгликоля и кристаллов терефталевой кислоты (RU 2137787, опубл. 20.09.1999). Недостатками данного способа являются многостадийность процесса, а также использование высокой температуры и давления, что приводит к повышенным энергозатратам и низкой эффективности.

Также из уровня техники (WO 2015/190941, опубл. 17.12.2015) известен способ переработки отходов полиэтилентерефталата (ПЭТФ), особенно переработки сырья для получения терефталевой кислоты и этиленгликоля. На первом этапе отходы ПЭТФ вываривают при температуре от 190°С до 265°С в высококипящем одноатомном или многоатомном спирте или их смеси, предпочтительно с добавлением фенола в присутствии катализаторов. Процесс переэтерификации ПЭТФ осуществляют путем добавления высококипящего одноатомного или многоатомного спирта или их смеси, предпочтительно с добавкой фенола и отгоняют этиленгликоль, который используют в другом производственном цикле для процесса разложения ПЭТФ. Избыток этиленгликоля отводится как дополнительный продукт. На второй стадии оставшийся полупродукт смешивают с легкокипящим спиртом или смесью легкокипящих спиртов и подвергают переэтерификации. Разделяют высококипящий спирт и эфир терефталевой кислоты, к которым на третьей стадии добавляют воду с катализатором. Проводят процесс гидролиза и отгоняют низкокипящий спирт. Полученную водную суспензию терефталевой кислоты фильтруют, а отработанную терефталевую кислоту промывают и сушат. Недостатками данного способа также является использование высокой температуры, что приводит к повышенным энергозатратам и низкой эффективности.

Задачами настоящего изобретения является создание высокопроизводительного метода переработки ПЭТФ в среде высокой вязкости и снижение затрат на его переработку благодаря проведению процесса при комнатной температуре и давлении.

Доля перерабатываемого пластика от общей массы смеси составляет 3-36%. Переработка ПЭТФ в высоковязкой среде проводится с применением рамного импеллера с коаксиальным приводом.

Отличием разработанного способа является применение соды (Na2CO3) и поташа (K2CO3) в качестве альтернативы популярным основаниям, используемым в реакциях щелочного гидролиза ПЭТФ или другого пластика.

Способ переработки материалов, содержащих полиэтилентерефталат (ПЭТФ), включает измельчение материалов, содержащих полиэтилентерефталат, и смешивание их со щелочным компонентом, добавление полученной смеси в водный раствор, содержащий спирт и фотокатализатор, выдерживание полученной смеси при атмосферном давлении, перемешивании и облучении ультрафиолетовым светом в течение 3-7 часов, с последующим разбавлением полученной смеси дистиллированной водой, фильтрацией, подкислением до образования белого осадка терефталевой кислоты, который отделяют фильтрованием, промывают и сушат.

Пример 1:

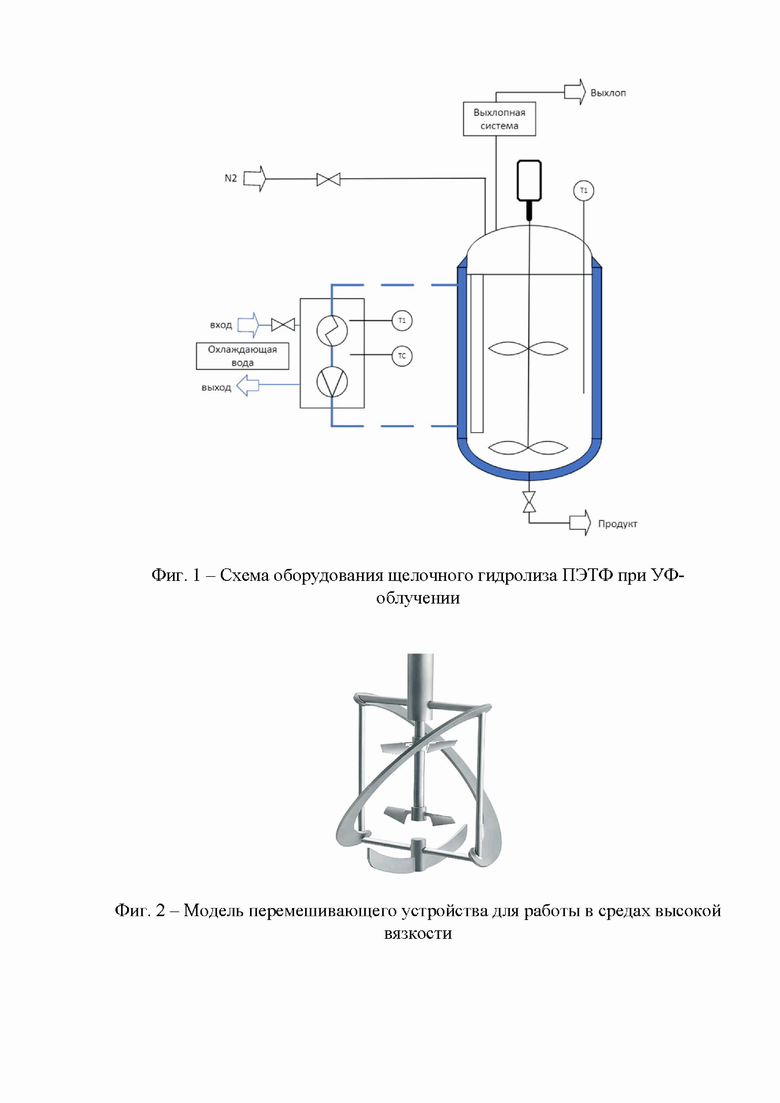

В реакционный сосуд (см. Фиг. 1) загружали водно-спиртовую смесь в количестве 300 мл при соотношении спирт : вода = 80:20 и фотокатализатор (ZnO/TiO2) в количестве 130 мг. Далее ПЭТФ в количестве 10 г измельчали до частиц с размером, не превышающим 3 мм, и смешивали с 50 г щелочи (KOH). Полученную взвесь добавляли в реакционную массу при перемешивании. Реакционный сосуд снабжен УФ-лампами для генерирования УФ-излучения ближнего диапазона (365 нм). Время реакции при перемешивании и облучении составило 3-7 часов. По завершении реакции смесь разбавляли дистиллированной H2O, затем фильтровали. Далее раствор желтого цвета подкисляли до образования белого осадка терефталевой кислоты (ТФК) и проводили фильтрование. Осадок терефталевой кислоты промывали 100-300 мл воды и этилового спирта и далее проводили сушку. Полученная ТФК исследовалась методами ИК-спектроскопии. Полученные результаты позволяют говорить о выходе ТФК более 90%. В таблице 1 представлены результаты элементного состава полученной ТФК в сравнении с теоретическим расчетом. Различия могут быть связаны с погрешностью метода в результате исследования, а также наличия следовых примесных количеств этиленгликоля.

Таблица 1. Элементный состав ТФК, полученной методом щелочного гидролиза с применением УФ-облучения в сравнении с теоретическим расчетом.

Пример 2:

Способ по примеру 2 реализован аналогично примеру 1 с тем лишь отличием, что в качестве щелочного компонента вместо основания (KOH) использовали соду (Na2CO3) и поташ (K2CO3) в тех же пропорциях, что и в примере 1. Результаты представлены в таблице 2.

Таблица 2. Выход реакции в зависимости от щелочного компонента реакции

При использовании карбоната натрия и калия выход был снижен до 92 и 89 % соответственно, однако все равно остался на высоком уровне, что позволяет утверждать о возможности их применения в ходе реакции.

Пример 3:

В примере 3 исследовали влияние катализатора на процесс разложения ПЭТФ и выход реакции. Процесс проводили аналогично примеру 1 и 2. Отличие заключалось в том, что использовали разные количества катализатора. В качестве катализатора процесса могут быть использованы известные фотокатализаторы d-элементов (ZnO, TiO2 и др.).

Роль катализатора заключается в ускорении реакции деполимеризации ПЭТФ за счет образования активных радикальных частиц в водном растворе. Для активации катализатора и генерирования радикалов используется УФ-излучение. Проведение процесса щелочного гидролиза при комнатной температуре без применения фотокатализатора привело к выходу реакции менее 40 %, что показывает необходимость их использования.

Результаты исследования необходимых количеств катализатора представлены в таблице 3.

Таблица 3. Зависимость содержания катализатора от выхода ТФК

Оптимальным массовым соотношением материалов, содержащих ПЭТФ, и фотокатализатора является 1:0,013. Дальнейшее увеличение концентрации катализатора приводит к снижению выхода реакции. Это можно объяснить конкурирующими реакциями образования радикалов, которые приводят к разложению ТФК.

Пример 4:

Процесс проводили аналогично примеру 1 и 2, с той разницей, что на 50 г щелочи использовали 50 г ПЭТФ (щелочь : ПЭТФ = 1:1), 100 г ПЭТФ (щелочь : ПЭТФ = 1:2) и 200 г ПЭТФ (щелочь : ПЭТФ = 1:4). Результаты представлены в таблице 4.

Таблица 4. Влияние соотношения щелочи к количеству ПЭТФ на выход реакции

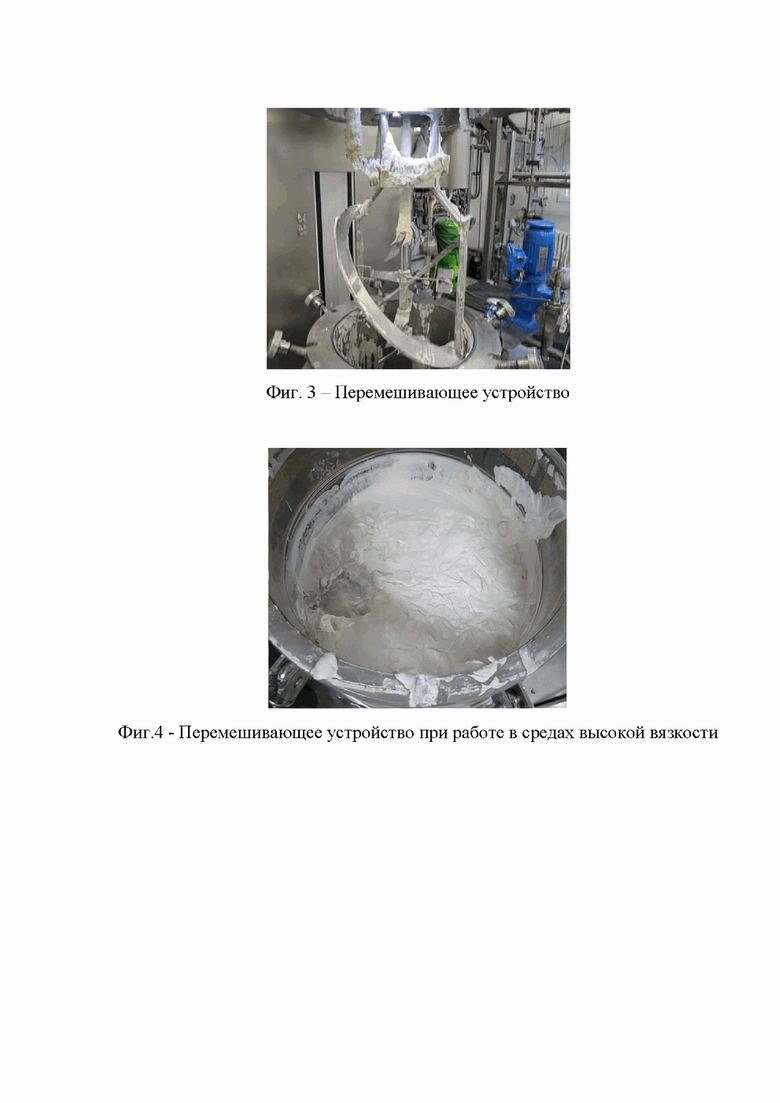

При соотношении Щелочь : ПЭТФ = 1:1 переработка реакционной массы затрудняется ввиду повышения ее вязкости. Отсутствие качественного перемешивания уменьшает полезную площадь поверхности катализатора, активируемого УФ-облучением. Для улучшения перемешивания переработка ПЭТФ в высоковязкой среде (Фиг. 4) проводилась с применением модернизированного рамного импеллера с коаксиальным приводом (Фиг. 2, 3).

За счет геометрии конструкции и оснащения дополнительными лопастями импеллер обеспечивает одновременное вращение в нескольких плоскостях и перемешивание по всему объему реакционного сосуда. Это позволило повысить процент перерабатываемого пластика от общей массы смеси до 36% (соотношение Щелочь : ПЭТФ = 1:4).

Пример 5:

В примере 5 исследовали влияние интенсивности УФ-облучения на выход реакции в высоковязких средах. Способ был реализован аналогично примеру 4 при массовом содержании ПЭТФ 36% (1:4). Результаты детерминации параметров УФ-облучения представлены в таблице 5.

Таблица 5. Влияние интенсивности УФ-облучения на выход ТФК

Выход реакции щелочного гидролиза ПЭТФ в высоковязких средах более 80%, что говорит о высокой воспроизводимости метода и перспективах его масштабирования для реализации в промышленных объемах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ щелочного гидролиза отходов ПЭТФ с получением терефталевой кислоты | 2016 |

|

RU2616299C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДА ПОЛИЭТИЛЕНТЕРЕФТАЛАТА В ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2022 |

|

RU2785851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ДЕСТРУКЦИИ ВТОРИЧНОГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТА ДЛЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2748429C2 |

| Комплексный катализатор синтеза полиэтилентерефталата | 2022 |

|

RU2804159C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ДИЭФИРОВ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ И ДИОЛОВ СЛОЖНЫХ ПОЛИЭФИРОВ | 1993 |

|

RU2103257C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ ИЗ ОТРАБОТАННОГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2019 |

|

RU2792727C2 |

| Способ получения блок-сополимера полиэтилентерефталата | 2023 |

|

RU2825398C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА | 2008 |

|

RU2494117C2 |

| Способ получения пластифицирующей композиции | 2021 |

|

RU2788757C1 |

| Способ получения полиэтилентерефталата | 1975 |

|

SU565044A1 |

Изобретение относится к области переработки отходов из полиэтилентерефталата (ПЭТФ). Способ переработки материалов, содержащих полиэтилентерефталат (ПЭТФ), включает измельчение материалов, содержащих полиэтилентерефталат, и смешивание их с щелочным компонентом, добавление полученной смеси в водный раствор, содержащий спирт и фотокатализатор, выдерживание полученной смеси при атмосферном давлении, перемешивании и облучении ультрафиолетовым светом в течение 3-7 ч, с последующим разбавлением полученной смеси дистиллированной водой, фильтрацией, подкислением до образования белого осадка терефталевой кислоты, который отделяют фильтрованием, промывают и сушат, причем способ осуществляют при комнатной температуре. Технический результат заключается в создании высокопроизводительного метода переработки ПЭТФ в среде высокой вязкости и снижении затрат на его переработку благодаря проведению процесса при комнатной температуре и давлении. 4 ил., 5 табл., 5 пр.

Способ переработки материалов, содержащих полиэтилентерефталат (ПЭТФ), включающий измельчение материалов, содержащих полиэтилентерефталат, и смешивание их с щелочным компонентом, добавление полученной смеси в водный раствор, содержащий спирт и фотокатализатор, выдерживание полученной смеси при атмосферном давлении, перемешивании и облучении ультрафиолетовым светом в течение 3-7 ч, с последующим разбавлением полученной смеси дистиллированной водой, фильтрацией, подкислением до образования белого осадка терефталевой кислоты, который отделяют фильтрованием, промывают и сушат, причем способ осуществляют при комнатной температуре.

| US 20070219339 A1, 20.09.2007 | |||

| ИШАЛИНА О.В | |||

| и др | |||

| Анализ методов переработки отходов полиэтилентерефталата | |||

| Промышленное производство и использование эластомеров, N3, 2015, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА В ПОРОШКООБРАЗНЫЙ ПРОДУКТ | 2008 |

|

RU2384592C1 |

| Способ щелочного гидролиза отходов ПЭТФ с получением терефталевой кислоты | 2016 |

|

RU2616299C1 |

| Способ получения терефталевой кислоты из отходов полиэтилентерефталата | 2020 |

|

RU2724893C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПОЛИЭТИЛЕНТЕРЕФТАЛАТ, С УДАЛЕНИЕМ ЗАГРЯЗНЕНИЙ ИЗ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА (ВАРИАНТЫ) | 1993 |

|

RU2137787C1 |

| WO 2015190941 A1, 17.12.2015. | |||

Авторы

Даты

2023-06-07—Публикация

2022-04-29—Подача