Изобретение относится к электродуговой сварке металлов и их сплавов плавлением, в частности к способам исправления внутренних дефектов сварных швов в виде единичных и множественных газовых пор, размеры которых выходят за пределы допустимых, в сварных швах трубчатых изделий.

Известен способ устранения газовых пор в сварных швах, заключающийся в выборке механическим путем дефектного места и повторной его подварке в защитной атмосфере (Дуговая сварка титана в среде защитных газов. ПИ 126-67 НИАТ, 1968 г., с.63).

Известный способ отличается сравнительно высокими затратами на исправление дефектов в сварных швах из-за применения трудоемкой операции механической обработки сварного шва, а также из-за использования при подварке дефектного места присадочной проволоки и непрерывного способа подвода энергии к месту сварки. Подварка механически обработанного сварного шва с применением присадочной проволоки приводит к значительным местным трудноисправимым деформациям сварных конструкций, в результате чего снижается качество отремонтированного сварного шва из-за повышенного уровня напряжений в нем.

Известен способ исправления внутренних дефектов сварных швов, преимущественно в виде единичных пор в тонколистовых соединениях сплавов на основе титана и алюминия, при котором повторно расплавляют металл шва, содержащий дефект, расплавление металла, окружающего пору, производят внутри сварного соединения с приложением внутреннего давления, воздействующего на жидкий металл, выбранного из соотношения:

где Р - удельное давление, кг/см2;

G - поверхностное натяжение жидкого металла, дин/см;

b - толщина сварного соединения, мм;

S - площадь контакта электрод-деталь, см2;

при этом величину проплавления обеспечивают равной (0,82-0,86)b, а давление снимают после кристаллизации металла при Р<Gт, где Gт - предел текучести металла при заданной температуре, кг/см2, при этом расплавление металла внутри сварного соединения с приложением внешнего давления осуществляют с помощью контактных точечных электродов (АС СССР №899307, В23К 28/00, 1982 г.).

Известный способ отличается сравнительно высокими затратами на исправление дефектов сварных швов, вызванными дополнительными затратами при использовании внешнего давления на жидкий металл и непрерывным способом подвода энергии к месту исправления дефектов.

Наиболее близким аналогом заявляемого технического решения является известный способ исправления внутренних дефектов сварных швов, при котором повторно расплавляют металл шва, содержащего дефект, в защитной атмосфере (Никифоров Г.Д., Редчиц В.В. О механизме образования пор при сварке титановых сплавов. «Сварочное производство», №3, 1971, с.49).

Известный способ отличается сравнительно высокими затратами на исправление дефектов в сварном шве, вызванными непрерывным способом подведения энергии к месту исправления дефекта, а также низким качеством исправленного сварного шва, вызванным повышенным уровнем напряжений в нем.

Заявляемое техническое решение направлено на снижение себестоимости исправления внутренних дефектов в сварных швах стальных труб и на повышение качества исправленного сварного шва.

Технический результат достигается тем, что в отличие от наиболее близкого способа исправления внутренних дефектов сварных швов, включающего повторный расплав металла шва, содержащего дефект, в защитной атмосфере посредством электрической дуги, по заявляемому способу расплав металла шва осуществляют при вращении сварного шва со скоростью 0,2-0,8 об/мин путем наложения на него импульсов тока с чередованием циклов импульс-пауза с шагом, обеспечивающим перекрытие зоны нагрева предыдущего импульса зоной нагрева последующего импульса.

Расплав металла шва ведут при следующих параметрах процесса: расстояние между электродом и сварным швом - 1-2 мм, угол наклона электрода относительно вертикали - 60-80 градусов, напряжение дуги - 8-12 В, ток импульса - 125-155А, длительность импульса - 0,4-1 с, ток паузы - 15-25 А, длительность паузы - 0,3-0,9 с, перекрытие шва - 15-25 мм.

При анализе патентных и научно-технических источников не выявлено технических решений, обладающих всей совокупностью существенных признаков заявляемого технического решения. Сравнение заявляемого технического решения не только с наиболее близким аналогом, но и с другими техническими решениями в данной области техники показало, что известен способ сварки, при котором вращают свариваемые трубы, а образование сварного шва осуществляют путем наложения на свариваемые поверхности импульсов тока с чередованием циклов импульс-пауза с шагом, обеспечивающим перекрытие зоны нагрева предыдущего импульса зоной нагрева последующего импульса (Патент РФ №2262424 C1, В23К 9/167, 33/00//В23К 101:06, 103:04, 2005 г.).

Однако выявленное техническое решение лишь частично содержит известные существенные признаки, но не обладает всей совокупностью существенных признаков заявляемого технического решения. В заявляемом способе только вся совокупность известных и неизвестных существенных признаков позволяет решить поставленную задачу, заключающуюся в существенном снижении себестоимости исправления внутренних дефектов сварных швов стальных труб при повышении их качества.

Исправление внутренних дефектов сварных швов при постоянном повороте сварного шва позволяет повысить качество исправления сварных швов по сравнению с исправлением дефектов ручным способом за счет подведения постоянных объемов количества тепла на единицу длины сварного шва и равномерного распределения напряжений по объему шва, что приводит к исключению образования в сварном шве трещин.

Осуществление импульсного режима расплавления металла при исправлении дефектов в сварном шве без применения присадочных материалов позволяет существенно снизить затраты электроэнергии на исправление дефектов, а следовательно, и существенно снизить себестоимость исправления внутренних дефектов сварных швов стальных труб.

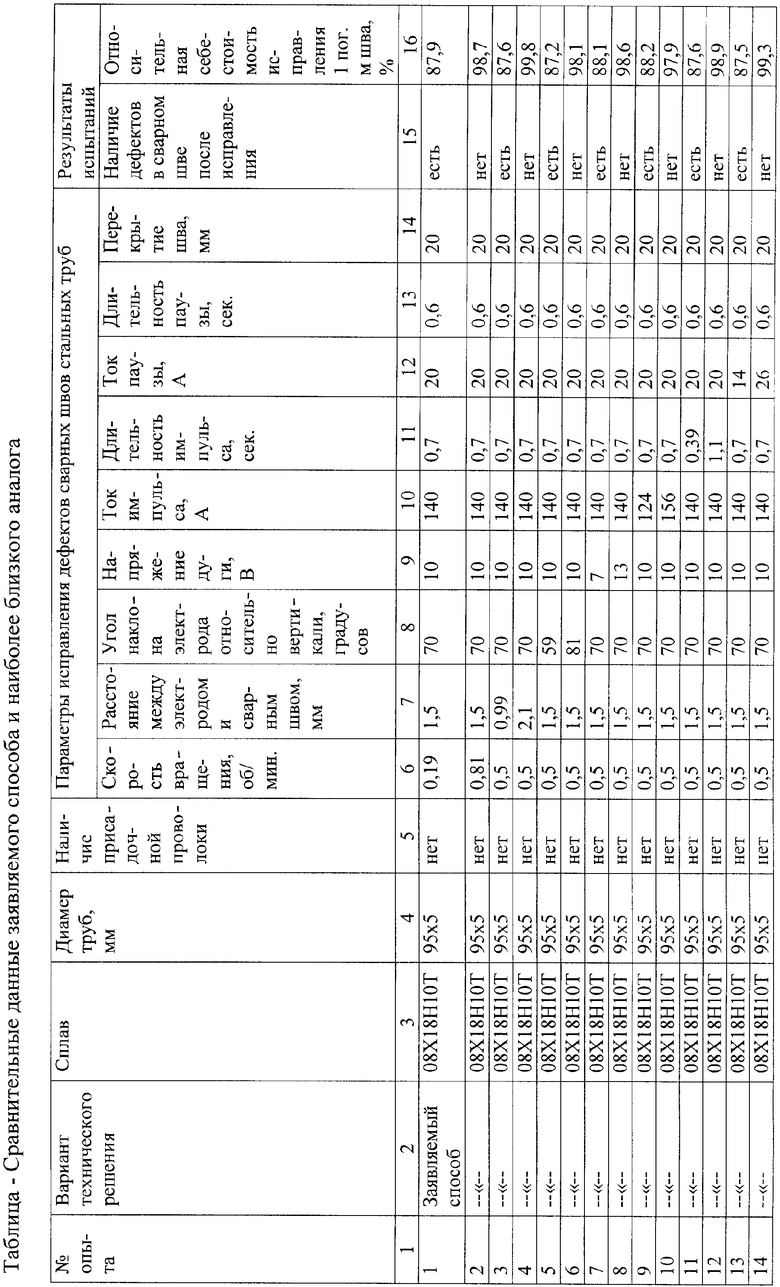

Для проверки заявляемого технического решения была проведена следующая работа. Из стальных труб диаметром 95x5 мм из нержавеющей стали марки 08Х18Н10Т (ТУ 143.197-78) с дефектным сварным швом вырезали кольца - образцы шириной 100 мм со сварным швом посередине.

По наиболее близкому аналогу сварные дефекты швов образцов исправляли ручной аргонно-дуговой сваркой в среде аргона с подачей присадочной проволоки Св-04Х19Н11М3 по ГОСТ 2246-70. Режим исправления дефектов сварного шва следующий: ток сварки - 200А, расход аргона - 900 л/ч, диаметр присадочной проволоки - 1,2 мм, диаметр вольфрамового электрода - 4,0 мм, угол заточки электрода - 25 градусов с притуплением 0,3-0,4 мм. Исправление дефектов сварного шва осуществляли за один проход.

По заявляемому техническому решению исправление дефектов сварных швов на образцах осуществляли автоматической аргонно-дуговой импульсной сваркой на установке ТТ-259. Расплав металла шва образца осуществляли при вращении сварного шва относительно электрода с различной скоростью: 0,19; 0,2; 0,5; 0,8; 0,81 об/мин. В процессе исправления дефектов сварного шва образцов поддерживали следующие параметры процесса расплавления металла:

- расстояние между электродом и сварным швом: 0,99; 1; 1,5; 2; 2,1 мм;

- угол наклона электрода относительно вертикали: 59, 60, 70, 80, 81 градус;

- напряжение дуги: 7; 8; 10; 12; 13 В;

- ток импульса: 124, 125, 140, 155, 156 А;

- длительность импульса: 0,39; 0,4; 0,7; 1; 1,1 с;

- ток паузы: 14, 15, 20, 25, 26 А;

- длительность паузы: 0,29; 0,3; 0,6; 0,9; 0,91 с;

- перекрытие шва: 14, 15, 20, 25, 26 мм.

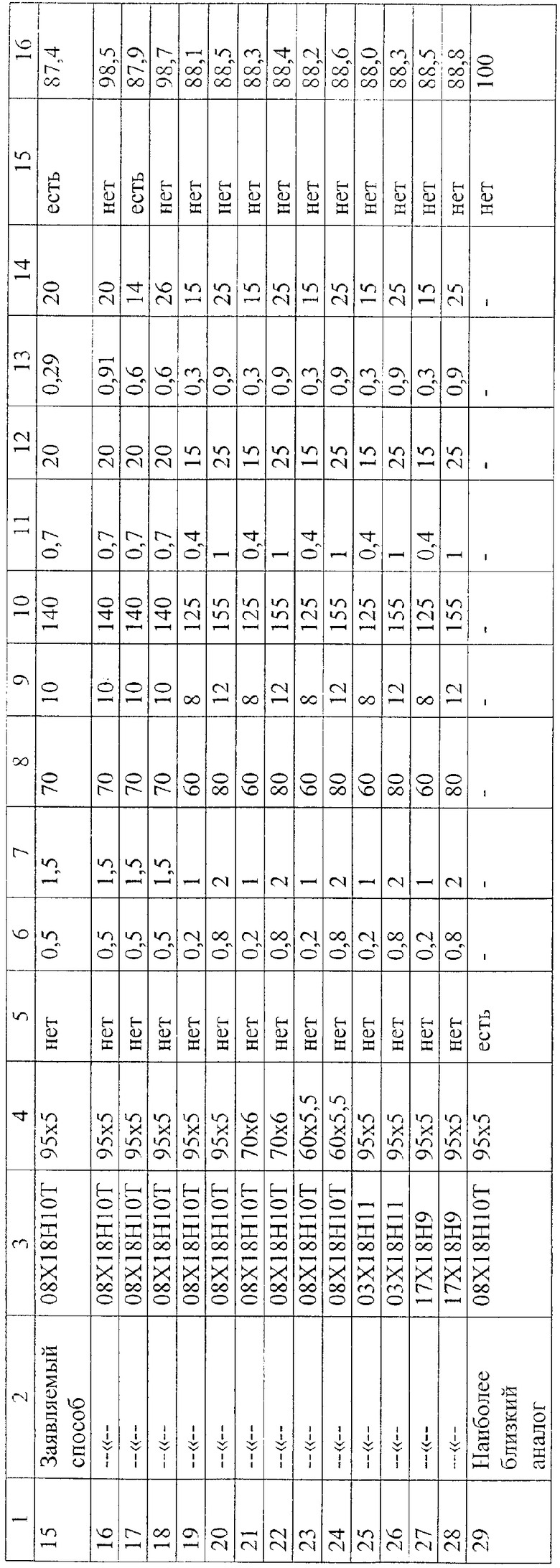

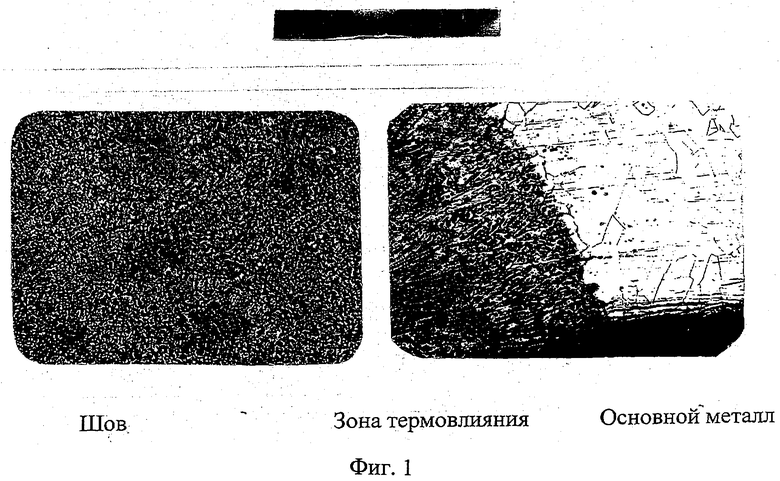

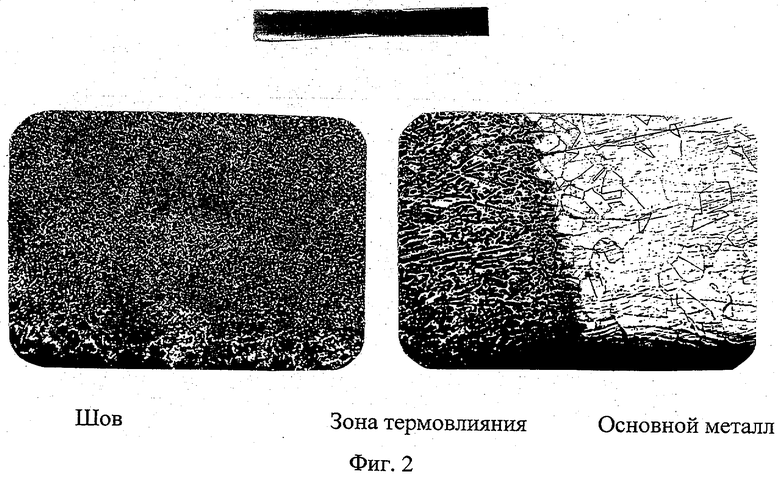

Для сравнения исправляли дефекты сварных швов на образцах труб диаметром 70×6,0 и 60×5,5 мм из стали 08Х18Н10Т, а также на образцах труб диаметром 95×5,0 мм из сталей 03X18Н11 и 17Х18Н9. По каждому варианту изготавливали по три образца. Из исправленных сварных швов изготавливали образцы для механических испытаний, испытаний на изгиб и для металлографических исследований. Механические испытания, испытания на изгиб и металлографические исследования образцов проводили по стандартным методикам. Результаты испытаний представлены в таблице и на фиг.1 и 2.

На фиг.1 представлена микроструктура сварного шва с дефектом.

На фиг.2 представлена микроструктура сварного шва после исправления дефекта.

Анализ данных, представленных в таблице и на фиг.1 и 2, показывает, что заявленный способ отличается от наиболее близкого аналога значительно более низкой себестоимостью исправления внутренних дефектов сварных швов стальных труб и более высоким качеством сварного шва. Так, относительная себестоимость исправления внутренних дефектов сварных швов стальных труб по заявляемому способу составляет 88,0 - 88,8% вместо 100% по наиболее близкому аналогу. Более высокое качество исправленных сварных швов стальных труб по заявляемому способу связано с более низким уровнем напряжений в сварном шве, что приводит к исключению образования в нем трещин. По результатам испытаний образцов на изгиб и на механические свойства было установлено, что сварные швы, исправленные по заявляемому способу на оптимальных режимах, полностью соответствуют предъявляемым к ним требованиям нормативной документации.

Оптимальными параметрами исправления внутренних дефектов сварных швов стальных труб по заявляемому способу являются следующие (опыты №19-28):

- скорость вращения сварного шва относительно электрода 0,2-0,8 об/мин;

- расстояние между электродом и сварным швом 1-2 мм;

- угол наклона электрода относительно вертикали 60-80 градусов;

- напряжение дуги 8-12 В;

- ток импульса 125-155 А;

- длительность импульса 0,4-1 с;

- ток паузы 15-25 А;

- длительность паузы 0,3-0,9 с;

- перекрытие шва 15-25 мм.

Исправление внутренних дефектов сварных швов стальных труб при следующих параметрах (опыты №1, 3, 5, 7, 9, 11, 13, 15, 17):

- скорость вращения сварного шва относительно электрода менее 0,2 об/мин;

- расстояние между электродом и сварным швом менее 1 мм;

- угол наклона электрода относительно вертикали менее 60 градусов;

- напряжение дуги менее 8 В;

- ток импульса менее 125 А;

- длительность импульса менее 0,4 с;

- ток паузы менее 15 А;

- длительность паузы менее 0,3 с;

- перекрытие шва менее 15 мм

не позволяет полностью устранить все внутренние дефекты в сварных швах стальных труб.

Исправление внутренних дефектов сварных швов стальных труб при следующих параметрах (опыты №2, 4, 6, 8, 10, 12, 14, 16, 18):

- скорость вращения сварного шва относительно электрода более 0,8 об/мин;

- расстояние между электродом и сварным швом более 2 мм;

- угол наклона электрода относительно вертикали более 80 градусов;

- напряжение дуги более 12 В;

- ток импульса более 155А;

- длительность импульса более 1 с;

- ток паузы более 25 А;

- длительность паузы более 0,9 с;

- перекрытие шва более 25 мм

приводит к значительному росту себестоимости исправления внутренних дефектов сварных швов стальных труб.

Заявляемый способ опробован с положительным результатом в производственных условиях ОАО ЧМЗ при исправлении внутренних дефектов сварных швов партии технологических каналов РБМК из стали марки 08Х18Н10Т с применением установки ТТ-259.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОННО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2006 |

|

RU2344026C2 |

| Способ дуговой сварки в защитных газах | 1991 |

|

SU1776516A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОННО-ДУГОВОЙ ИМПУЛЬСНОЙ СВАРКИ СТАЛЬНЫХ ТРУБ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2004 |

|

RU2262424C1 |

| Способ дуговой сварки неплавящимся электродом | 1982 |

|

SU1076228A1 |

| СПОСОБ ИМПУЛЬСНОЙ ДУГОВОЙ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ АЛЮМИНИЕВЫХ СПЛАВОВ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИНЕРТНОМ ГАЗЕ | 2007 |

|

RU2373033C2 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ МЕДИ И ЕЕ СПЛАВОВ СО СТАЛЯМИ | 2007 |

|

RU2346793C2 |

| Способ дуговой сварки | 1979 |

|

SU872092A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА | 1994 |

|

RU2076027C1 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2285595C1 |

Изобретение может быть использовано для исправления внутренних дефектов сварных швов в виде единичных и множественных газовых пор, размеры которых выходят за пределы допустимых, в частности, в трубчатых изделиях. Осуществляют повторное расплавление металла шва с дефектом в защитной атмосфере посредством электрической дуги без применения присадочного материала путем подачи импульсов тока с чередованием циклов импульс-пауза с шагом, обеспечивающим перекрытие зоны нагрева предыдущего импульса зоной нагрева последующего импульса. При этом производят вращение трубы относительно электрода со скоростью 0,2-0,8 об/мин. Способ обеспечивает снижение себестоимости исправления внутренних дефектов в сварных швах стальных труб и повышение качества исправленного сварного шва. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Способ исправления внутренних дефектов сварных швов стальных труб, включающий повторное расплавление металла шва, содержащего дефект, в защитной атмосфере посредством электрической дуги, отличающийся тем, что расплавление металла сварного шва осуществляют без применения присадочного материала при вращении трубы относительно электрода со скоростью 0,2-0,8 об/мин путем подачи импульсов тока с чередованием циклов импульс-пауза с шагом, обеспечивающим перекрытие зоны нагрева предыдущего импульса зоной нагрева последующего импульса.

2. Способ по п.1, отличающийся тем, что расплавление металла шва ведут при следующих параметрах процесса: расстояние между электродом и сварным швом 1-2 мм, угол наклона электрода относительно вертикали 60-80°, напряжение дуги 8-12 В, ток импульса 125-155А, длительность импульса 0,4-1,0 с, ток паузы 15-25 А, длительность паузы 0,3-0,9 с, перекрытие шва 15-25 мм.

| НИКИФОРОВ Г.Д | |||

| и др | |||

| «О механизме образования пор при сварке титановых сплавов», журнал «Сварочное производство», №3, 1971 | |||

| Способ исправления внутренних дефектов сварных швов | 1979 |

|

SU899307A1 |

| Способ электродуговой сварки | 1981 |

|

SU967719A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ | 2005 |

|

RU2309033C2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2010-03-27—Публикация

2008-10-06—Подача