Изобретение относится к сварке металлоконструкций, в частности, к сварке продольных швов сформованной цилиндрической заготовки и может быть использовано при производстве стальных сварных труб большого диаметра с толщиной стенки от 12 до 25 мм и выше до 50 мм с внутренним и наружным плакирующими слоями.

Плакированные стальные трубы широко применяют в нефтегазовой промышленности ввиду воздействия агрессивных сред на поверхность трубы. Одним из способов получения плакированных труб большого диаметра является формовка трубной заготовки из плакированного листового проката с последующей сваркой на трубоэлектросварочном стане. Плакированный листовой прокат получают методом пакетной прокатки - горячей прокатки двух и более слоев металла.

Недостатком данного способа изготовления плакированных труб является то, что сварные швы этих труб сформированы присадочным материалом, который отличается по своему составу от состава плакирующего слоя и вследствие этого подвержены ускоренной коррозии.

Известен способ из патента CN 103722346, согласно которому изготавливают стальную биметаллическую трубу с коррозионностойким покрытием методом горячей пакетной прокатки с последующей формовкой трубной заготовки из получившегося листового биметаллического проката, и с последующей дуговой сваркой под флюсом продольного шва.

Однако данный способ обладает недостаточной производительностью дуговой сварки, при которой происходит нарушение целостности плакирующего слоя, выраженное в расплавлении плакирующего слоя ввиду обширного теплового воздействия действующей электрической дуги при сварке под флюсом, и перемешивание плакирующего слоя с основным металлом.

Известен способ из патента RU 2108178, согласно которому свариваемую поверхность (плакированный штрипс) очищают от плакирующего слоя, затем формуют трубную заготовку, нагревают двумя и более лазерными лучами свариваемые кромки до температуры плавления и сдавливают для образования прочного сварного соединения с последующей наплавкой плакирующего слоя в виде мелкодисперсного порошка.

Однако в данном способе после сдавливания оплавленных кромок возможно образование превышения (смещения) кромок, что является недопустимым дефектом. Кроме того, затруднительно приложить достаточное сдавливающее усилие для образования качественного сварного соединения при производстве толстостенных труб большого диаметра.

Известен из патента ЕР 1878531 способ гибридной лазерно-дуговой сварки металлических заготовок, покрытых слоем алюминия.

Однако данный способ применяют для труб с малой толщиной стенки от 0,5 до 4 мм, и он не подходит для производства стальных сварных труб большого диаметра с толщиной стенки от 12 до 25 мм и выше, а также способ обладает недостаточной производительностью ввиду сварки неплавящимся электродом.

Наиболее близким аналогом заявляемого изобретения является известный из патента RU 2609609 способ сварки труб большого диаметра лазерной и гибридной лазерно-дуговой сваркой, согласно которому применяют гибридную лазерно-дуговую сварку для производства труб большого диаметра.

Однако гибридную лазерно-дуговую сварку ведут со сквозным проплавлением, что приводит к провисанию сварного шва при производстве плакированных труб, а это влечет за собой увеличение объема напыляемого металла, что значительно снижает производительность.

Техническая проблема, на решение которой направлено заявляемое изобретение, заключается в низкой производительности сварки плакированных труб большого диаметра.

Техническим результатом заявляемого изобретения является повышение производительности сварки за счет минимизации доли сварного шва по отношению к основному металлу и плакирующему слою с сохранением антикоррозионных свойств плакирующего слоя.

Заявляемый технический результат достигается за счет того, что в способе многослойной гибридной лазерно-дуговой сварки стальных плакированных труб на собранные встык с зазором от 0 до 1 мм кромки трубной заготовки с внутренним и наружным плакирующими слоями и с разделкой, при которой величина притупления равна толщине основного металла, воздействуют электрической дугой с плавящимся электродом, после чего воздействуют лазерным лучом, накладывают облицовочный внутренний шов и наружный шов методом дуговой сварки.

В способе могут использовать X, Y или U-образную форма разделки.

Перед выполнением рабочего шва могут выполнять технологический шов.

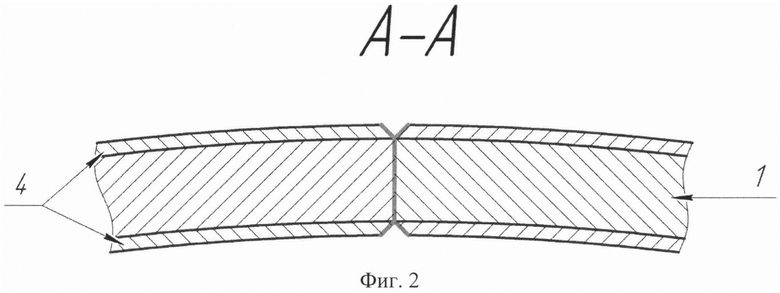

Могут использовать щелевую форму разделки с углом скоса кромок 1-5°.

Лазерный шов в несколько раз уже шва, полученного дуговой сваркой. Например, для толщины стенки трубной заготовки в 21,7 мм ширина корневого лазерного шва в 5 раз меньше ширины шва, полученного дуговой сваркой. А площадь шва, полученного дуговой сваркой, в 2,36 раза больше площади шва, полученного гибридной лазерно-дуговой сваркой, соответственно количество плакирующего слоя, удаляемого для выполнения сварки лазером, в несколько раз меньше, чем количество плакируемого слоя, удаляемого для выполнения дуговой сварки. Повышение производительности также достигается благодаря сокращению расхода флюса, электроэнергии и сварочной проволоки.

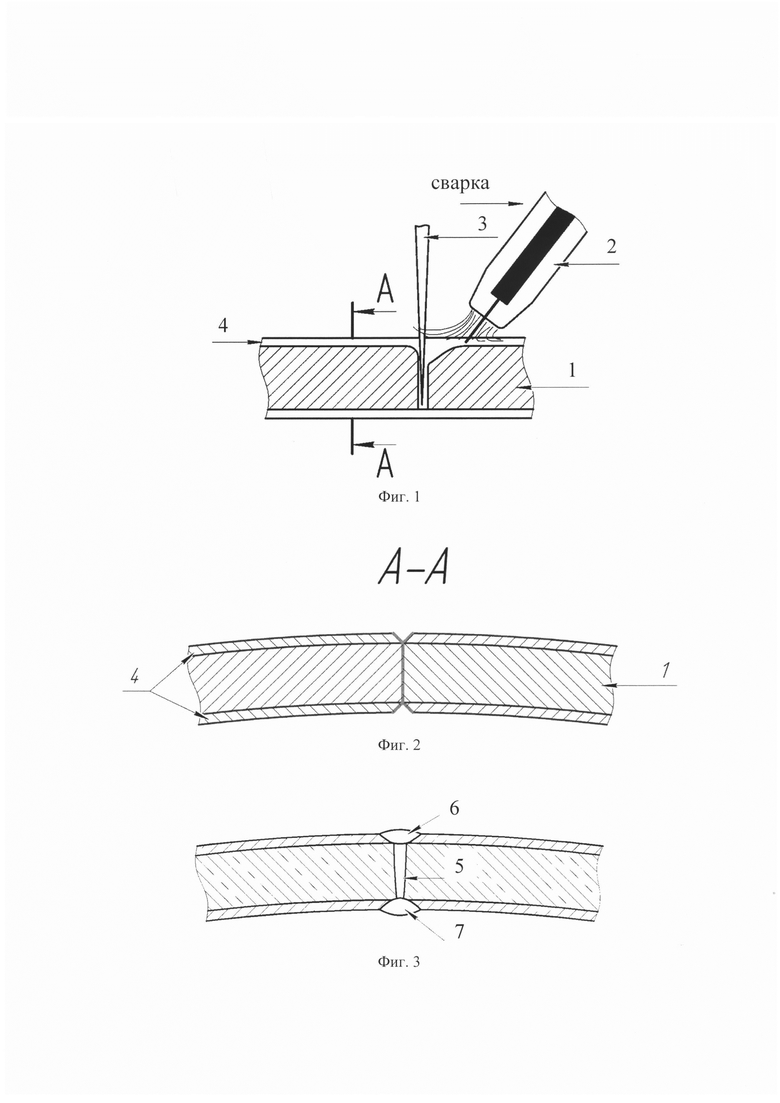

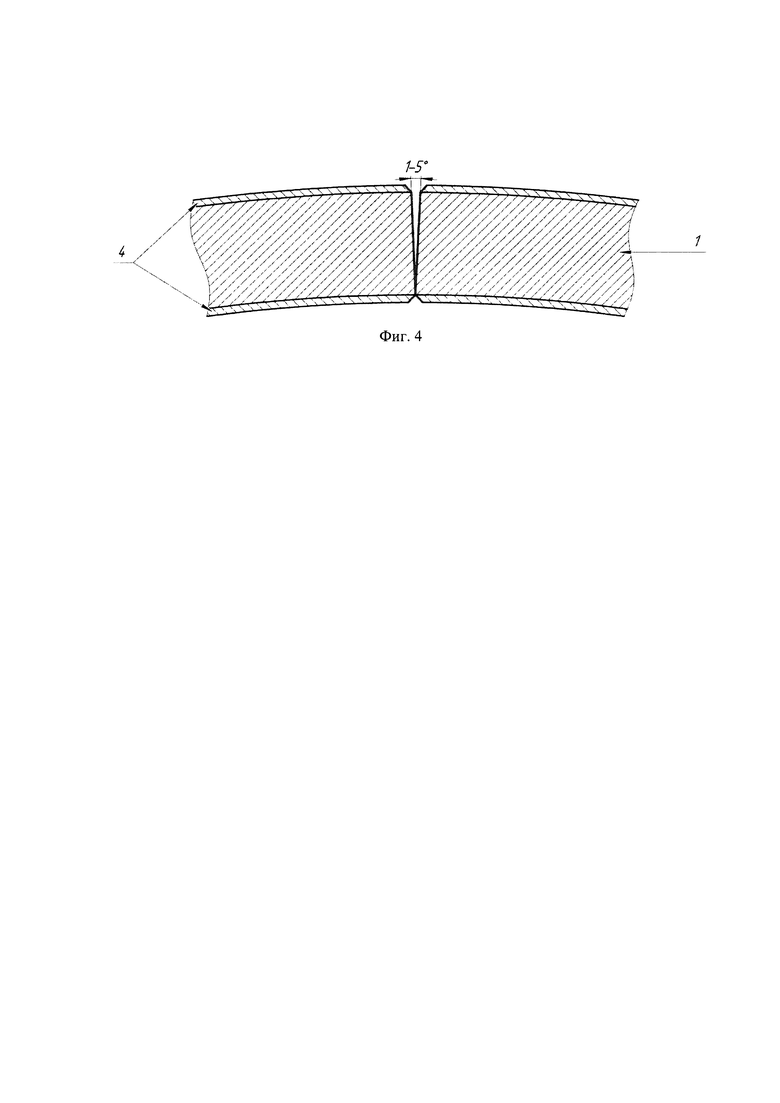

Заявляемый способ поясняется с помощью фиг. 1-4, на которых изображены:

Фиг. 1 - вид на свариваемые кромки;

Фиг. 2 - вид на свариваемые кромки, сечение А-А;

Фиг. 3 - вид на свариваемые кромки после выполнения облицовочных швов;

Фиг. 4 - вид на свариваемые кромки для толщины стенки трубной заготовки более 25 мм, сечение А-А.

На фиг. 1-4 позициями 1-7 показаны:

1 - трубная заготовка;

2 - дуговая сварочная горелка;

3 - лазерный луч;

4 - плакирующий слой;

5 - рабочий шов;

6 - наружный облицовочный шов;

7 - внутренний облицовочный шов.

Способ осуществляют следующим образом.

Используют кромки с формой разделки X, Y или U-образной, которую выбирают в зависимости от толщины стенки и сложности фрезерования. Например, при толщине стенки 45 мм целесообразнее Х-образная форма разделки или щелевая, а на меньшей толщине стенки - Y или U, но U-образную разделку используют редко. Наличие внутреннего плакирующего слоя не обязывает делать его разделку, т.к. можно и без разделки выполнить сварочный шов электрической дугой.

Величину притупления выполняют приблизительно равной толщине основного металла, благодаря чему объем удаляемого плакирующего слоя минимален.

На свариваемые кромки трубной заготовки, собранные встык без зазора или с нормируемым зазором до 1 мм, исключающим проваливание лазерного луча и образование непровара, наносят технологический (сборочный) шов методом дуговой сварки с целью фиксации кромок друг относительно друга для исключения их коробления при последующей сварке. Необходимо отметить, что этап нанесения технологического шва не является обязательным для получения указанного технического результата и может быть исключен.

Затем на свариваемые кромки с нанесенным технологическим швом направляют дуговую сварочная горелку 2 с плавящимся электродом. Электрическая дуга расплавляет поверхностный металл, вносит легирующие элементы и выполняет функцию предварительного подогрева. После дуговой сварочной горелки 2 воздействуют лазерным лучом 3, обеспечивающим сквозное проплавление и перемешивание основного металла и присадочного материала в одной сварочной ванне. Вследствие узконаправленного воздействия лазерного луча 3, оплавляющего кромки, плакирующий слой 4 в прикромочной зоне остается невредим.

Затем после нанесения рабочего шва 5 методом гибридной лазерно-дуговой сварки накладывают облицовочный внутренний шов 7 и наружный шов 6 методом дуговой сварки (наплавки) с минимальным проплавлением основного металла. Размер проплавления зависит от толщины плакирующего слоя 4. Облицовочные швы 6 и 7 должны по минимуму переплавлять рабочий шов 5, чтобы металл плакирующего слоя 4 не перемешивался с рабочим швом, т.к. они отличаются по химическому составу. Также допускается наложение наружного 6, а затем внутреннего 7 облицовочного шва после рабочего шва 5. В зависимости от толщины стенки и количества плакирующих слоев 4 возможно нанести только один облицовочный шов, наружный 6 или внутренний 7 в зависимости от того, какой присутствует плакирующий слой 4, или обойтись без облицовочных швов вовсе, когда допускается, чтобы рабочий шов не экранировался плакирующим. Для сварки (наплавки) применяют легирующую проволоку с высоким содержанием хрома и никеля для формирования коррозионностойкого покрытия на уровне плакирующего слоя, например, марки СВ-08Х21Н10Г2.

Для производства стальных плакированных сварных труб большого диаметра с толщиной стенки от 25 мм используют щелевую форму разделки с углом скоса кромок 1-5°, что позволяет минимизировать объем удаляемого плакирующего слоя.

Способ опробован на пластинах толщиной 24 мм из конструкционной низколегированной стали класса прочности К60, толщина наружного и внутреннего плакирующего слоя - 3 мм из нержавеющей стали, величина притупления - 17 мм, величина внутреннего скоса - 2,5 мм, угол 10 скоса кромок - 45°. После нанесения технологического шва выполняли сварку рабочего шва в защитной среде аргона и углекислого газа. Ток сварочной дуги составлял 400-500 А, напряжение 34-38 В, мощность лазера 25-30 кВт.

Наружный и внутренний облицовочные швы выполнены методом дуговой сварки в защитной среде аргона и углекислого газа. Ток сварочной дуги составлял 400-500 А, напряжение 34-38 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПЛАКИРУЮЩИМ СЛОЕМ | 2018 |

|

RU2684735C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ С НАПЫЛЕНИЕМ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2688350C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| Способ лазерной сварки труб | 2017 |

|

RU2637034C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ТОЛСТОСТЕННЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ ВЫСОКОПРОЧНЫХ МАРОК СТАЛИ | 2018 |

|

RU2678110C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

Изобретение относится к сварке металлоконструкций, в частности к сварке продольных швов сформованной цилиндрической заготовки, и может быть использовано при производстве стальных сварных труб большого диаметра с толщиной стенки от 12 до 25 мм и выше до 50 мм с внутренним и наружным плакирующими слоями. Техническим результатом является повышение производительности сварки за счет минимизации доли сварного шва по отношению к основному металлу и плакирующему слою с сохранением антикоррозионных свойств плакирующего слоя. Осуществляют многослойную гибридную лазерно-дуговую сварку рабочего шва стальных плакированных труб с внутренним и наружным плакирующими слоями, собранных встык с зазором до 1 мм. Выполняют щелевую разделку кромок с величиной притупления, равной толщине основного металла. Воздействуют электрической дугой с плавящимся электродом. После чего воздействуют лазерным лучом. Накладывают облицовочный внутренний шов и наружный шов методом дуговой сварки. 2 з.п. ф-лы, 4 ил.

1. Способ сварки стальной плакированной трубы, отличающийся тем, что на собранные встык с зазором до 1 мм кромки трубной заготовки с внутренним и наружным плакирующими слоями с щелевой разделкой с углом скоса кромок 1 – 5° и величиной притупления, равной толщине основного металла, осуществляют многослойную гибридную лазерно-дуговую сварку рабочего шва, воздействуя электрической дугой с плавящимся электродом и лазерным лучом, и затем выполняют облицовочный внутренний шов и наружный шов методом дуговой сварки.

2. Способ по п. 1, отличающийся тем, что осуществляют X, Y или U-образную разделку кромок.

3. Способ по п. 1, отличающийся тем, что перед выполнением рабочего шва выполняют технологический шов.

| СПОСОБ СВАРКИ ТРУБ ИЗ ПЛАКИРОВАННОЙ ЛЕНТЫ | 1996 |

|

RU2108178C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| EP 1878531 A1, 16.01.2008 | |||

| US 6683268 B2, 27.01.2004 | |||

| US 8113413 B2, 14.02.2012 | |||

| "СВАРКА,ПАЙКА И ТЕРМИЧЕСКАЯ РЕЗКА МЕТАЛЛОВ", ч.2, "Сварные и паяные соединения, типы, основы, параметры, размеры и обозначения", издат | |||

| Стандартов, М.,1 976, | |||

Авторы

Даты

2019-11-21—Публикация

2018-05-25—Подача