Изобретение относится к сварке, в частности к сварке,неплавящимся электродом в защитных газах с применением внешних магнитных полей и импульсной подачи присадочной проволоки, и может быть использовано при производстве сварных конструкций с замыкающимися швами типа емкостей с ограниченным, доступом к обратной стороне собираемого стыка и свариваемых беа принудительного формирования лицевой и обратной сторон шва при превьлиении кромок .

Известен способ аргонодуговой сварки, при котором с целью улучшения формирования шва присадочную проволоку подают в сварочную ванну в конце цикла. Это увеличивает объем сварочной ванны и уменьшает скорость ее охлаждения Л .

Применение приема циклической подачи проволоки позволяет в начальный момент цикла обеспечить достаточное проплавление свариваемых изделий, а подача проволоки в последний момент позволяет заполнить образовавшийся кратер и таким образом обеспечить удовлетворительное формирование свариваемой точки.

Однако этот способ предусматривает сварку при неподвижном электроде и может быть применен в таком виде при сварке непрерывным швом, особенно при наличии превышения свариваемых кромок, где возможны дефекты формирования такие как: поры, подрезы, провисания, насплавления, утонения рабочего сечения шва и т . д.

Наиболее близким к предлагаемому является способ сварки с электромагнитным перемешиванием расплава сварочной ванны, при котором с целью повышения качества сварных соединений с использованием присгщочного материала, последний подают импульсно, а длительность импуль.са его подачи кратна длительности двух интервалов реверсирования управляющего магнитного поля .

При взаимодействии сварочного ,тока, протекающего по расплавленному металлу, с внешним магнитным полем появляются массовые силы, определяющие характер и интенсивность перемешивания металла. Кратность длительности подачи присадочной проволоки (материала), длительности цикла импульсов управляющего магнитного поля обеспечивает равномерное относительно оси шва распределение присадочного материала.

Недостаток указанного способа заключается в том, что вследствие специфического условия существования сварочной ванны и подвода

сварочного тока, наравне с движением расплава из головной части ванны имеет место движение расплава из хвостовой части в головную вдоль другой кромки. Это в значительной мере снижает эффективность формирования валика шва с лицевой и обратной сторон. Для более интенсивного перемещения расплава из головной в хвостовую часть ванны необходимо

0 увеличивать один из двух или оба источника массовой силы - плотность тока и индукцию. Однако увеличение плотности тока ограничено режимом сварки, увеличение же индукции маг5 нитного поля ограничено отрицательным воздействием ее на устойчивость горения сварочной дуги.

Цель изобретения - улучшение качества сварного шва, снижение требований к качеству сборки деталей

под сварку.

Поставленная цель достигается тем, что согласно способу дуговой сварки неплавящимся электродом,

5 ,при котором на дугу и расплав воздействуют управляющим реверсируемым с заданной частотой продольным магнитным полем, а присадочную проволоку подают импульсно с длительностью импульса ее подачи, кратной длительности двух интервалов реверсирования, магнитного поля, присадочную проволоку подают со скоростью, превышающей скорость ее Плавления, причем длину подаваемого

в импульсе участка проволоки выбирают из соотношения

где 2 - длина подаваемого в импульсе участка проволоки, м;

. пл скорость плавления проволоки, м/с;

t« .время длительности импульса подачи проволоки,с; л - скорость подачи проволоки, м/с;

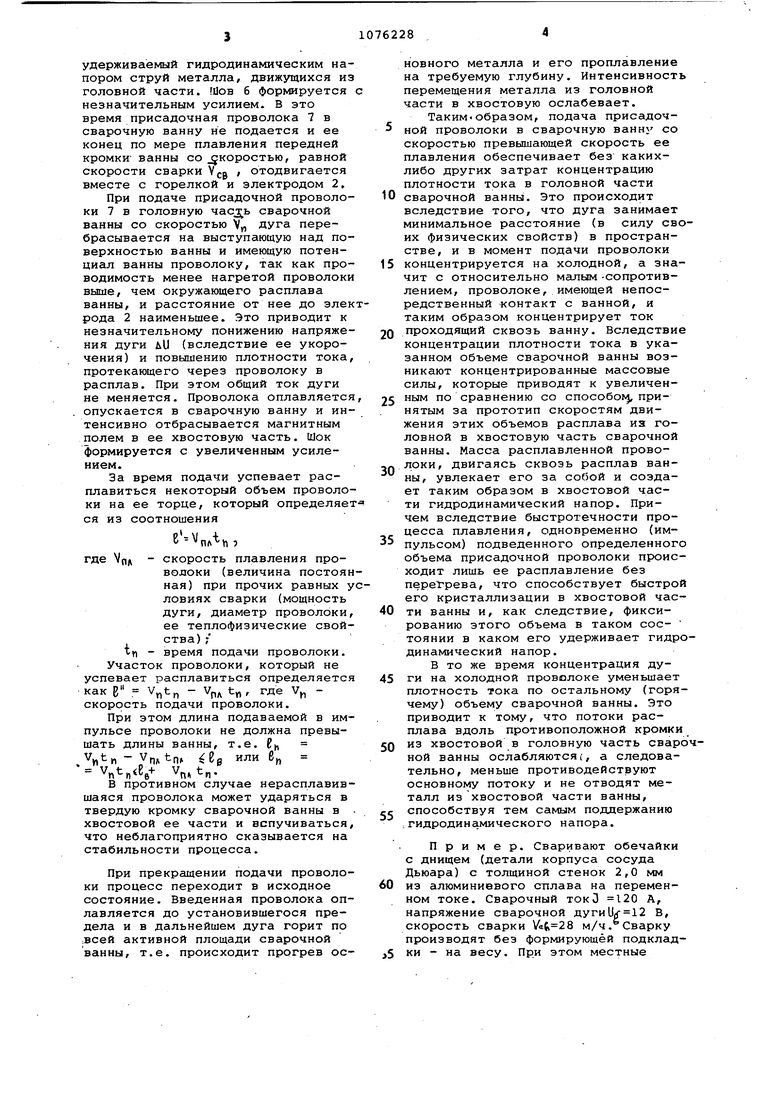

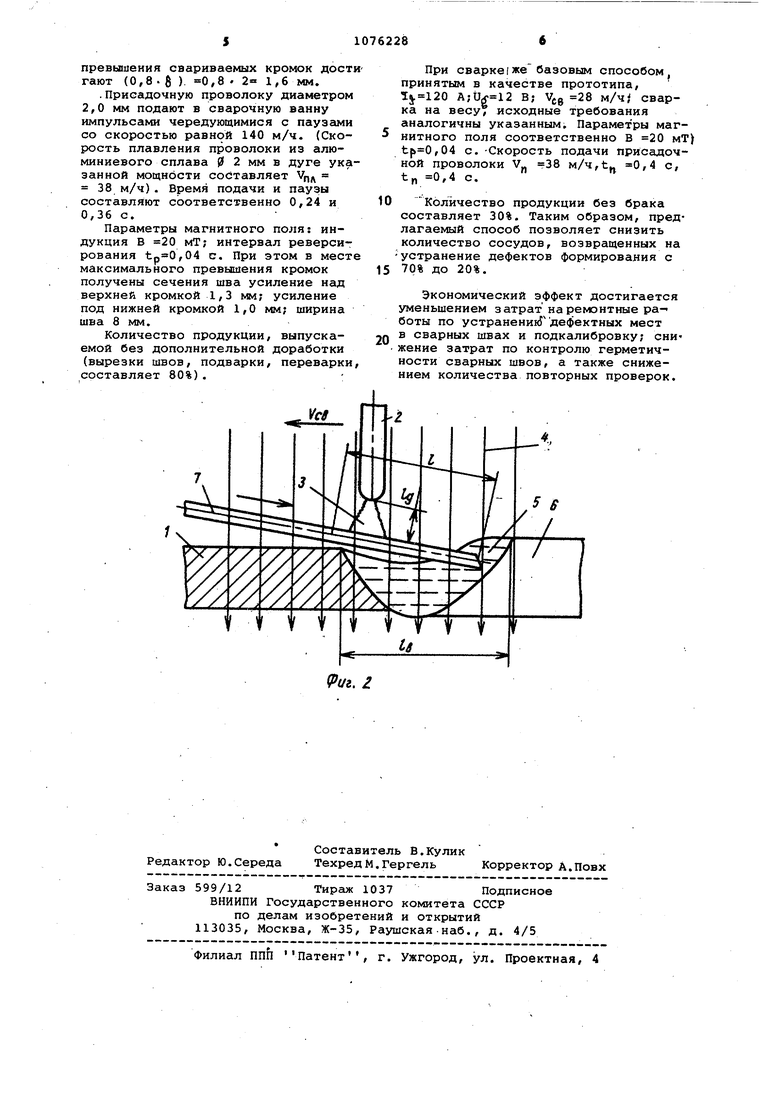

Bg- - длина сварочной ванны,м; На фиг.1 изображен момент горения дуги между электродом и изделием; на фиг.2 - момент горения дуги между электродом, изделием и проволокой.

П{эи подаче напряжения на изделие 1 и электрод 2 между ними возбуждается дуга длиной Р . Вследствие давления дуги 3 и сил взаимодейст вия растекающегося по ванне тока

с магнитным полем 4 жидкий металл 5 поочередно вдоль одной либо другой боковой кромки сварочной ванны отбрасывается в хвостовую часть ванны. В хвостовой части ванны образуется избыток жидкого метгшла.

удерживаемый гидродинамическим напором струй металла, движущихся из головной части. Шов б формируется с незначительным усилием. В это время присадочная проволока 7 в сварочную ванну не подается и ее конец по мере плавления передней кромки ванны со коросгъю1 равной скорости сварки , отодвигается вместе с горелкой и электродом 2,

При подаче присадочной проволоки 7 в головную сварочной ванны со скоростью V дуга перебрасывается на выступающую над поверхностью ванны и имеющую потенциал ванны проволоку, так как проводимость менее нагретой проволоки выше, чем окружающего расплава ванны, и расстояние от нее до электрода 2 наименьшее. Это приводит к незначительному понижению напряжения дуги iU (вследствие ее укорочения) и повышению плотности тока, протекающего через проволоку в расплав. При этом общий ток дуги не меняется. Проволока оплавляется, опускается в сварочную ванну и интенсивно отбрасывается магнитным полем в ее хвостовую часть. Шок формируется с увеличенным усилением.

За время подачи успевает расплавиться некоторый объем проволоки на ее торце, который определяется из соотношения

,

где Урд - скорость плавления проволоки (величина постоянная) при прочих равных условиях сварки (мощность дуги, диаметр проволоки, ее теплофизические свойства) ;

tfl - время подачи проволоки. Участок проволоки, который не успевает расплавиться определяется как В - Vp ъ„, где V, скорость подачи проволоки.

При этом длина подаваемой в импульсе проволоки не должна превыать длины ванны, т.е. 6,

80 или 6„

v,t« -у п« tn.

в противном случае нерасплавиваяся проволока может ударяться в твердую кромку сварочной ванны в востовой ее части и вспучиваться, что неблагоприятно сказывается на табильности процесса.

При прекращении подачи проволои процесс переходит в исходное остояние. Введенная проволока опавляется до установившегося преела и в дальнейшем дуга горит по сей активной площади сварочной анны, т.е. происходит прогрев основного металла и его проплавление на требуемую глубину. Интенсивность перемещения металла из головной части в хвостовую ослабевает.

Таким-образом, подача присадоч5 ной проволоки в сварочную ванну со скоростью превышающей скорость ее плавления обеспечивает без какихлибо других затрат концентрацию плотности тока в головной части

0 сварочной ванны. Это происходит вследствие того, что дуга занимает минимальное расстояние (в силу своих физических свойств) в пространстве, и в момент подачи проволоки

5 концентрируется на холодной, а значит с относительно малым -сопротивлением, проволоке, имеющей непосредственный онтакт с ванной, и таким образом концентрирует ток

0 проходящий сквозь ванну. Вследствие концентрации плотности тока в указанном объеме сварочной ванны возникают концентрированные массовые силы, которые приводят к увеличен5 ным по сравнению со способоь}, принятым за прототип скоростям движения этих объемов расплава ия головной в хвостовую часть сварочной ванны. Масса расплавленной проволоки, двигаясь сквозь расплав ванны, увлекает его за собой и создает таким образом в хвостовой части гидродинамический напор. Причем вследствие быстротечности процесса плавления, одновременно (им5 пульсом) подведенного определенного объема присадочной проволоки происходит лишь ее расплавление без перетрева, что способствует быстрой его кристаллизации в хвостовой час0 ти ванны и, как следствие, фиксированию этого объема в таком соетоянии в каком его удерживает гидродинамический напор.

В то же время концентрация ду5 ги на ХОЛОДНОЙ проволоке уменьшает плотность тока по остальному (горячему) объему сварочной ванны. Это приводит к тому, что потоки расплава вдоль противоположной кромки

0 из хвостовой в головную часть сварочной ванны ослабляются;, а следовательно, меньше противодействуют основному потоку и не отводят металл из хвостовой части ванны,

5 способствуя тем самым поддержанию ;гидродинамического напора.

Пример. Сваривают обечайки с днищем (детали корпуса сосуда Дьюара) с толщиной стенок 2,0 мм

0 из алюминиевого сплава на переменном токе. Сварочный ток О 120 А, напряжение сварочной дугиУл- 12 В, скорость сварки W(,28 м/ч.Сварку производят без формирующей подклад5 ки - на весу. При этом местные

превышения свариваемых кромок дост гают (0,8 . fi ). 0,8 1,6 мм.

.Присадочную проволоку диаметром 2,0 мм подают в сварочную ванну импульсами чередующимися с паузами со скоростью равной 140 м/ч. (Скорость плавления проволоки из алюминиевого сплава 0 2 мм в дуге указанной мощности составляет 38 м/ч). Время подачи и паузы составляют соответственно 0,24 и 0,36 с.

Параметры магнитного поля: индукция В 20 мТ; интервал реверсирования ,04 с. При этом в мест максимального превышения кромок получены сечения шва усиление над верхней кромкой 1,3 мм; усиление под нижней кромкой 1,0 нал; ширина шва 8 мм.

Количество продукции, выпускаемой без дополнительной доработки (вырезки швов, подварки, переварки составляет 80%) .:

(/г. г

При сварке же базовым способом, принятым в качестве прототипа, В; 28 м/ч сварка на весу, исходные требования аналогичны указанным. Параметры магнитного поля соответственно В 20 мТ) ,04 с. -Скорость подачи присадочной проволоки V 38 M/4,t 0,4 с, tn 0,4 с.

Количество продукции без брака составляет 30%. Таким образом, предлагаемый способ позволяет снизить количество сосудов, возвращенных на устранение дефектов формирования с

70% до 20%.

Экономический эффект достигается уменьшением затрат на ремонтные работы по устраненик дефектных мест в сварных швах и подкалибровку; сни жение затрат по контролю герметичности сварных швов, а также снижением количества повторных проверок.

«..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки | 1988 |

|

SU1574390A1 |

| Способ дуговой сварки | 1987 |

|

SU1496944A1 |

| Способ сварки плавлением | 1986 |

|

SU1388222A1 |

| Способ сварки модулированным током | 1987 |

|

SU1454603A1 |

| Способ сварки | 1981 |

|

SU1030118A1 |

| Способ автоматической аргонодуговой сварки кольцевых стыков труб малого диаметра | 1988 |

|

SU1683924A1 |

| Способ дуговой однопроходной сварки стыковых тонколистовых соединений | 1984 |

|

SU1201083A1 |

| Способ дуговой сварки тонколистовых элементов | 1981 |

|

SU1004050A1 |

| Устройство для сварки плавящимся электродом магнитоуправляемой дугой | 1982 |

|

SU1034862A1 |

| Тренажер для обучения электросварке | 1989 |

|

SU1723571A1 |

СПОСОБ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ, при котором на дугу и расплав воздействуют упр ляющим реверсируемым с заданной частотой продольным магнитным полем, а присадочную проволоку подают импульсно с длительностью импульса ее подачи, кратной длительности двух интервалов реверсирования магнитного поля, отличающийся тем, что, с целью улучшения качества сварного шва и снижения требований к качеству сборки деталей под сварку, присадочную проволоку подают со скоростью, превышающей скорость ее плавления, причем длину подаваемого в импульсе участ| а проволоки выбирают из соотношения i f,,t«, где В - длина подаваемого в импульсе участка проволоки, м; п - скорость плавления проволоки , м/с; Ьц - время длительности импульса подачи проволоки, с; п скорость подачи проволоки, м/с; tg - длина сварочной ванны, м.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вайнбойм Д.И | |||

| Автоматическ дуговая точечная сварка | |||

| Л., Машиностроение , 1966, с.132 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ дуговой сварки | 1979 |

|

SU872092A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-28—Публикация

1982-08-24—Подача