Изобретение относится к области производства волокна из неорганических расплавов, в частности непрерывного базальтового волокна (НБВ), и касается фильерного питателя для получения струи базальта для переработки расплава в непрерывное волокно.

В предлагаемом изобретении разработан фильерный питатель с профилированными фильерами, имеющий не менее 200 фильер на фильерной пластине питателя, обеспечивающий устойчивую струю расплавленного базальта для переработки расплава в непрерывное прочное волокно без образования каплеобразной поверхности натяжения расплавленного базальта на выходе из фильеры и налипания его на наружной поверхности фильеры.

Существует огромный глобальный рынок волокон (см. журнал Капстроительство №3, 2002 г., Ветров Ю.И. «Базальтовые вариации»). Это специальные виды стекловолокна, углеволокна, минеральные, асбестовые, кремнеземные и др. Перечисленные волокна различаются по своим свойствам выдерживать механические, химические, температурные воздействия своей стоимостью.

Анализ отечественной и зарубежной литературы показывает, что наступает эра базальтовых волокон (см. журнал «Химическая промышленность Украины» №1, 2003 г. Новицкий А.Г. «Особенности получения непрерывного стойкого базальтового волокна, которые обладают высокими прочностными свойствами: удельная прочность базальтового волокна в 2,5 раза превышает прочность легированных сталей, в 1,5 раза прочность стекловолокна, температурный диапазон эксплуатации (-200°С÷+600°С). Непрерывное базальтовое волокно обладает высокой коррозионной и химической стойкостью к воздействию агрессивных сред: растворов солей, кислот и особенно щелочей»).

Сырье для производства непрерывного базальтового волокна - одно из самых дешевых в природе, легкодоступное, добывается карьерами повсеместно. Как правило, это горные базальтовые породы или базальт-подобные породы (попросту «щебенка») для дорожного строительства, только меньшей фракции (5…10 мм, 10-15 мм, 8-12 мм).

В соответствии с патенто-информационными исследованиями разработано достаточно большое количество питателей для выработки волокна из минеральных расплавов из фидера плавильной печи, например, стекловолокон, технология получения которых близка по сути с производством непрерывного базальтового волокна.

Известен струйный питатель (см. например, заявку СССР №1136410/28-12 по авт.свид. 238737 по классу 32 а 5/26 за 1969 г.), который выполнен в виде конусного сосуда с выпускным отверстием. Питатель вмонтирован в газовую топку, в огневом пространстве которой имеется решетчатая стенка для стабилизации процесса горения. Для обеспечения устойчивого и полного горения, а также для подогрева вытекающей струи расплава топка выполнена со щелевым отверстием, образованным нижней стенкой корпуса топки и поверхностью сосуда и стабилизаторами горения, расположенными внутри топки.

Основной недостаток данного струйного питателя заключается в том, что он имеет сложную конструкцию и обладает исключительно малой производительностью из-за наличия только одного выпускного отверстия для получения волокна.

Известны также устройство для подачи стекломассы (см. например, заявку СССР №1150741/29-33, авт.свид. 461908 по классу С03В 37/00 за 1975 г.) и струйный питатель для подачи минеральных расплавов (см. например, заявку СССР №3698924/29-33 по классу С03В 37/09, авт.свид. 1211230 за 1986 г.). В отличие от предыдущей заявки они имеют питатель большей производительности за счет наличия определенного количества выпускных отверстий для получения волокон. Однако наличие платино-родиевой трубки с двумя конусообразными токоподводами между фидером ванны печи и фильерным питателем усложняет эти конструкции, существенно повышает энергозатраты для выработки волокна, значительно повышает стоимость установок из-за наличия достаточно протяженной дорогостоящей платино-родиевой трубки.

Известен также щелевой фильерный питатель (см. заявку UA на полезную модель №u200503804 по классу G03В 37/00, авт.свид. 12855 за 2006 г.), принятый авторами за прототип. Он включает верхний корпус с заливочной щелью, нижний корпус, фильтровальную сетку, фильерную пластину, фланец крепления, токоподводы с вертикальными ребрами и фильеры. Данная конструкция щелевого фильерного питателя обеспечивает достаточно постоянную температуру расплава на фильерной пластине, что обеспечивает преобразование расплава базальта в непрерывное волокно с незначительными разбросами диаметра нити волокна. Наличие 200 фильер на питателе обеспечивает высокую производительность по выработке непрерывного базальтового волокна.

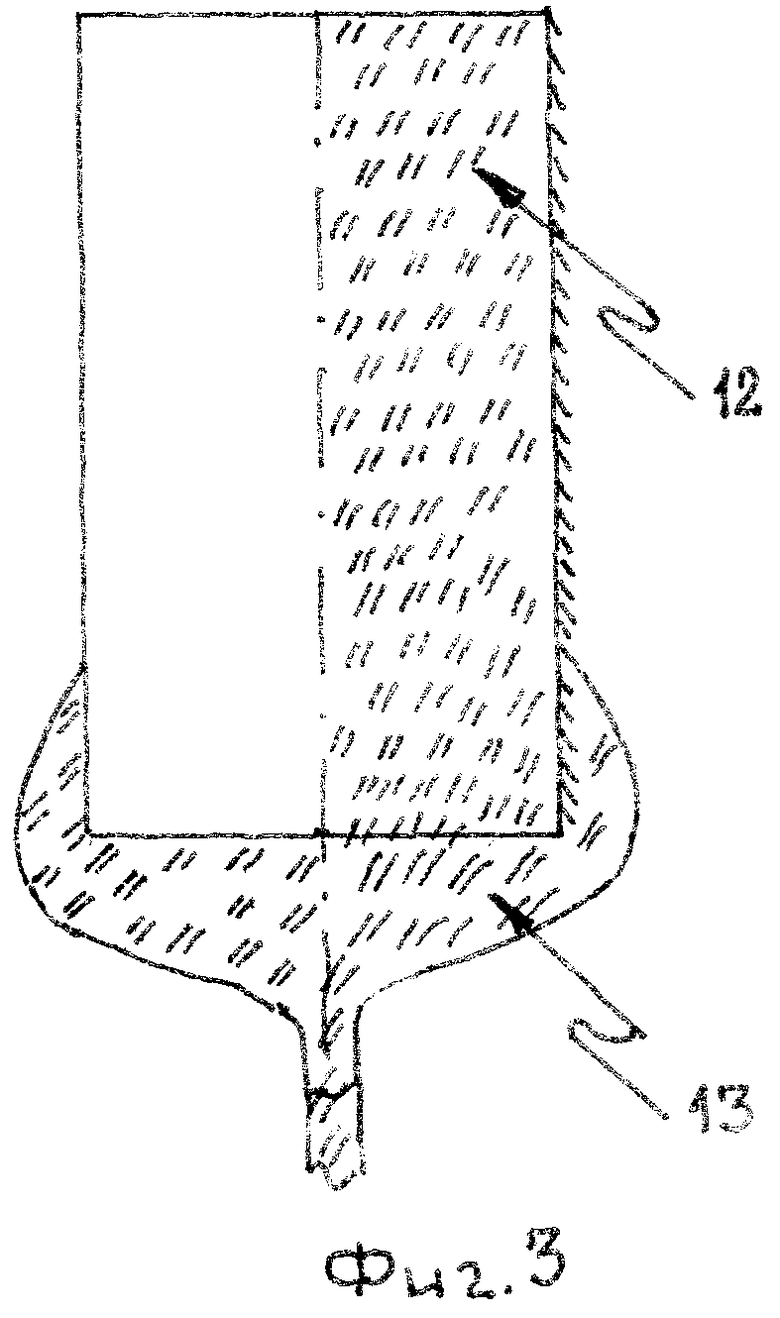

Основным недостатком щелевого фильерного питателя-прототипа является образование на срезе выходного отверстия фильер каплеобразной поверхности натяжения расплава базальта, которая по мере выхода из фильер расплава базальта разрастается и подымается за счет трения по боковой наружной поверхности фильер, выступающей из фильерной пластины наружу. В питателе-прототипе канал фильер имеет цилиндрическую форму с постоянным диаметром по всей длине канала фильер. Так как со стороны фильерной пластины находится холодильник для остывания расплава базальта для преобразования его в непрерывное волокно, вязкость расплава базальта на выходе из фильер резко возрастает, в результате чего образуется поверхность натяжения на срезе выходного отверстия фильер, что снижает прочность нити волокна, приводит к существенному разбросу диаметра нити волокна и ее порыву.

Технической задачей настоящего изобретения является устранение указанных недостатков и создание фильерного питателя, у которого отсутствует каплеобразование расплавленного базальта на срезе выходного отверстия фильер и тем самым обеспечивает непрерывное преобразование расплава базальта в непрерывное прочное волокно с практически постоянным диаметром нити волокна.

Технический результат предлагаемого изобретения состоит в том, что канал фильер питателя в продольном разрезе выполнен в виде хорды, высота которой на середине канала составляет h=0,15-0,25 от половины суммы радиусов отверстий на входе и выходе канала фильер.

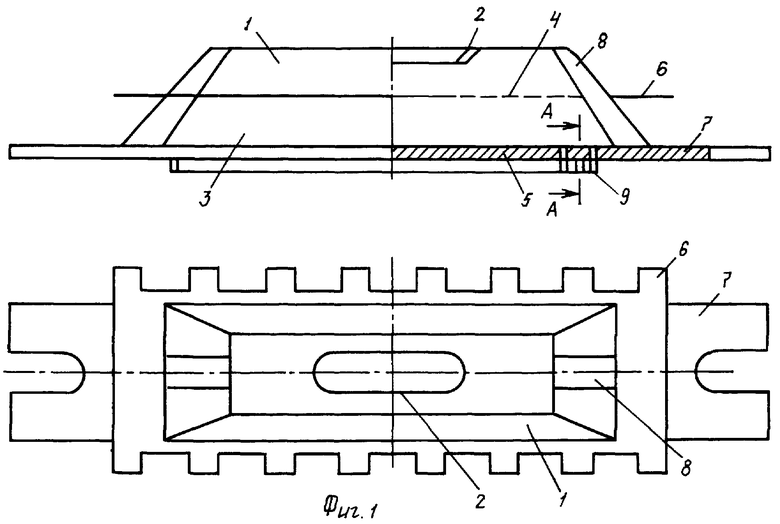

На фиг.1 изображен фильерный питатель, общий вид. Он имеет верхний корпус 1, заливную щель 2 в верхнем корпусе 1 по центру, нижний корпус 3, фильтровальную сетку 4, фильерную пластину 5, фланец 6, токоподводы 7, вертикальные ребра 8, фильеры 9 с внутренним каналом 10.

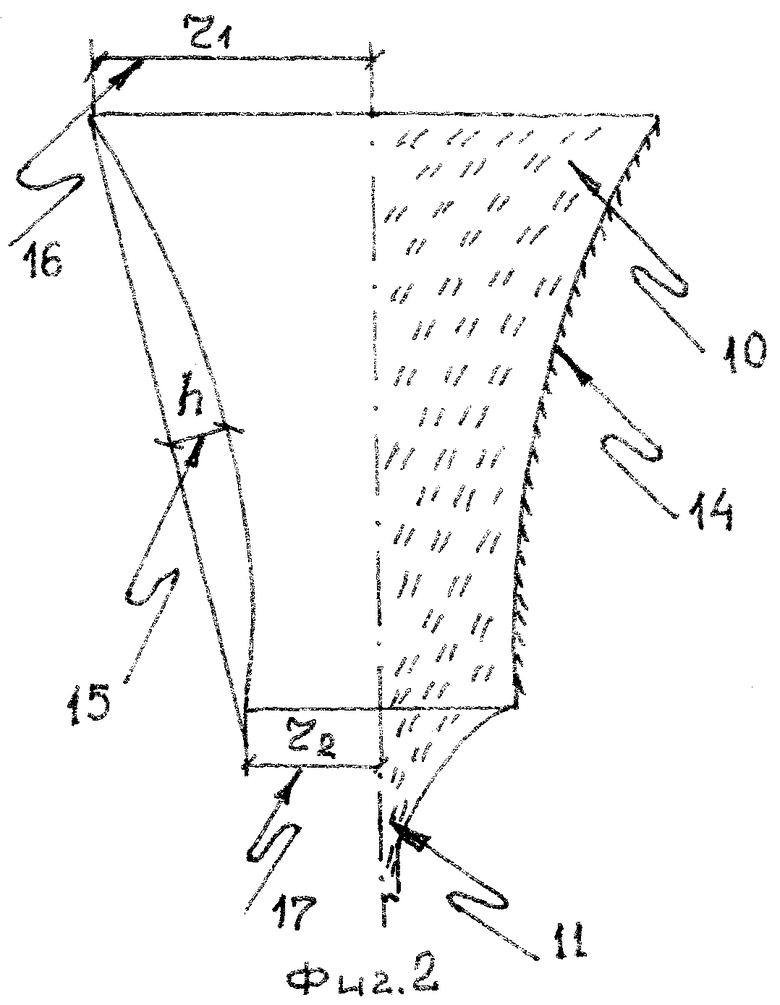

Продольный разрез фильер 9 с профилированным каналом 10 и истекающей струей 11 расплава базальта представлены на фиг.2, - разрез А-А на фиг.1., на фиг.3 представлен продольный разрез фильер с цилиндрическим каналом 12 щелевого фильерного питателя-прототипа с каплеобразной струей 13 расплавленного базальта на срезе выходного отверстия фильер.

Работа предложенного фильерного смесителя осуществляется следующим образом.

Верхний корпус питателя 1 обеспечивает достаточный разогрев расплава базальта по периметру питателя, конструктивно форма заливной щели 2 задает уровень расплава над фильерной пластиной 5. Заливная щель 2 выполнена в теле верхнего корпуса 1 по центру и выглядит подобно лейке, края которой загнуты в середину фильерного питателя. Такая конструкция заливной щели 2 обеспечивает минимальное сопротивление прохождению потока расплава базальта и минимальные тепловые потери при подаче расплава в фильерный питатель.

Фильерная сетка 4 обеспечивает фильтрацию расплава базальта, организацию расплава базальта от краев питателя до центра фильерной пластины 5, стабилизацию температуры расплава в заданном интервале температур по всей площади фильерной пластины 5. Для необходимого прохождения тока через верхний и нижний корпусы 1, 3 и обеспечения равномерного нагрева элементов фильерного питателя установлены вертикальные ребра 8. Горизонтальное размещение токоподводов 7 позволяет упростить конструкцию фильерного питателя и дает возможность разместить его непосредственно в расплаве базальта. Фланец 6 предназначен для крепления фильерного питателя в водоохлаждающий холодильник. Фланец 6 имеет поперечные зигзагоподобные вырезы для снижения теплозатрат и затрат электроэнергии при работе питателя. По такому фланцу проходит электрический ток. Фланец 6 имеет малую площадь для теплоподвода. Это позволяет снизить затраты электроэнергии и теплозатраты через фланец 6 при работе фильерного питателя.

Внутренний канал 10 фильер 9 (см. фиг.2) выполнен в виде хорды 14, высота которой 15 на середине канала 10 составляет h=0,24-0,26 от половины суммы радиусов отверстий на входе 16 и выходе 17 канала 10 фильер 9. На основе многочисленных экспериментальных исследований влияния конструкций каналов фильерных питателей на изготовление непрерывных базальтовых волокон авторами изобретения было установлено, что большое влияние на качественное изготовление волокон высокой прочности и требуемого диаметра 6-18 мкм оказывает форма канала 10 фильер 9 питателя.

При заявленной авторами изобретения форме канала фильер обеспечивается выравнивание скоростей потока расплава базальта по сечению канала 10 фильеры 9, а также равномерное распределение температуры расплава по высоте канала 10 фильеры 9. Это исключает образование поверхности натяжения на срезе выходного отверстия канала 10 фильеры 9.

При высоте 15 хорды 14 определяющий внутренний профиль канала 10 фильер 9 в продольном разрезе менее 0,24 от половины суммы радиусов отверстий на входе 16 и выходе 17 канала 10 фильер 9 создается большое гидравлическое сопротивление для прохода расплава базальта по каналу 10 фильер 9, что приводит к неравномерному распределению скоростей потока по сечению канала 10 и, как следствие, к образованию поверхности натяжения расплава базальта на срезе выходного отверстия 17 канала 10 фильеры 9 вплоть до кристаллизации расплава базальта и разрыву нити волокна.

При высоте 15 хорды 14 внутреннего профиля канала 10 фильер 9 более 0,26 от половины суммы радиусов отверстий на входе 16 и выходе 17 канала 10 фильер 9 повышается расход расплава базальта через входное отверстие 16 фильер, что приводит к порыву нити волокна.

В настоящее время разработанная конструкция фильерного питателя испытана при изготовлении непрерывного качественного базальтового волокна диаметром 6-18 мкм на заводе «Научно-производственного объединения «Вулкан» в режиме круглосуточной выработки расплава базальта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2395467C2 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2386594C1 |

| ХОЛОДИЛЬНИК ВОДООХЛАЖДАЮЩИЙ ДЛЯ ФИЛЬЕРНОГО ПИТАТЕЛЯ | 2008 |

|

RU2395468C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2391299C1 |

| Способ и устройство производства непрерывного волокна из базальтовых пород | 2023 |

|

RU2805442C1 |

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 1993 |

|

RU2087435C1 |

| Фильерный питатель для формования волокна из базальтовых расплавов | 1983 |

|

SU1098917A1 |

| СПОСОБ ПРОИЗВОДСТВА БАЗАЛЬТОВЫХ ВОЛОКОН И ОБОРУДОВАНИЕ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2561070C2 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ВЫРАБОТКИ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 2000 |

|

RU2167835C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ ГОРНЫХ ПОРОД, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПОЛУЧАЕМЫЙ ПРОДУКТ | 2008 |

|

RU2369569C1 |

Фильерный питатель используется для производства непрерывного базальтового волокна высокой прочности с диаметром волокон от 6 до 18 мкм в режиме круглосуточной выработки расплава базальта. Техническим результатом изобретения является исключение каплеобразных поверхностей натяжения на кромках выходных отверстий фильер, существенно ухудшающих качество получаемого непрерывного волокна. Фильерный питатель включает верхний корпус, заливную щель в верхнем корпусе, нижний корпус, фильтровальную сетку, фильерную пластину, фланец, токоподводы, вертикальные ребра с внутренним профилированным каналом. Внутренний канал выполнен в виде хорды, высота которой на середине канала составляет р=0,24-0,26 от половины суммы радиусов отверстий на входе и выходе канала фильер. Форма канала фильер обеспечивает выравнивание скоростей потока расплава базальта по сечению канала фильеры, а также равномерное распределение температуры расплава по высоте канала фильер. Это исключает образование поверхности натяжения на срезе выходного отверстия канала фильеры. 3 ил.

Фильерный питатель для производства непрерывных волокон из расплавов базальтовых пород, состоящий из ванны заливки расплава, корпуса питателя, фильтровальной сетки, токоподводов, фильерной пластины и фильер, отличающийся тем, что канал фильер в продольном разрезе выполнен в виде хорды, высота которой на середине канала составляет h=0,24-0,26 половины суммы радиусов отверстий на входе и выходе канала фильер.

| Тягомер | 1934 |

|

SU41725A1 |

| Фильерный питатель для формования волокна из базальтовых расплавов | 1983 |

|

SU1098917A1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2006 |

|

RU2315723C1 |

| US 6070423 A, 06.06.2000 | |||

| US 6196029 A, 06.03.2001. | |||

Авторы

Даты

2010-03-27—Публикация

2008-09-11—Подача