Настоящее изобретение относится к области органической химии и касается способа получения хлорзамещенных диаминобензанилидов, таких как 21-хлор-4,41-диаминобензанилид (в дальнейшем ДАХБА) и 21,61-дихлор-4,41-диаминобензанилид (в дальнейшем ДАДХБА) - мономеров, используемых в производстве термостойких, огнестойких и высокопрочных волокон.

Известен способ получения 21-хлор- 4,41-диаминобензанилида (ДАХБА) конденсацией эквимолярных количеств 2-хлор-4-нитроанилина (в дальнейшем ХНА) и 4-нитробензоилхлорида (в дальнейшем ПНБХ) в среде ледяной уксусной кислоты с последующим восстановлением образующегося 21-хлор-4,41-динитробензанилида (ДНХБА) в 21-хлор-4,41-диаминобензанилид водородом на скелетном никелевом катализаторе в среде диметилацетамида. Выход ДАХБА составляет 60-64% от теоретического, считая на ХНА (Патент РФ 2111987, C08G 69/32, D01F 6/74, опубл. 27.05.98). Недостаток способа - низкий выход целевого продукта.

Известен способ получения N,N1-бис-(2-хлор-4-аминофенил) терефталамида ацилированием ХНА терефталоилхлоридом, взятым в стехиометрическом соотношении, в среде гексаметилфосфортриамида в течение 25 часов с образованием N,N1-бис-(2-хлор-4-нитрофенил) терефталамида с последующим восстановлением в среде диметилацетамида водородом на скелетном никелевом катализаторе и высаждением разбавлением реакционного раствора водой. Выход целевого диаминотерефталамида 71,8% от теоретического, считая на ХНА (Патент США 3673143, НКИ 260-302, опубл. 27.06.72). Недостатком способа является применение дорогого труднодоступного растворителя на стадии ацилирования, связывание выделяющегося хлорида водорода с растворителем, усложняющее регенерацию последнего, большая длительность процесса ацилирования, низкий выход целевого продукта, большое количество отходов.

Известен способ получения 21,4,41-триаминобензанилида ацилированием 2,4-динитроанилина 4-нитробензоилхлоридом в присутствии хлорного железа в качестве катализатора в среде растворителя из ряда: хлорбензол, параксилол, техническая смесь ксилолов, толуол или этилбензол при кипении реакционной смеси и кристаллизацией после охлаждения реакционной массы с последующим восстановлением полученного 21,4,41 -тринитробензанилида порошкообразным железом в водном растворе диметилацетамида или диметилформамида при температуре 96-101°С (Патент РФ 2283307, C07D 235/18, опубл. 10.09.2006). Один из недостатков способа - низкая растворимость хлорного железа в реакционной массе в начальный период синтеза, приводящая к наличию индукционного периода, а затем к слишком бурному протеканию процесса с выделением хлорида водорода, что осложняет его улавливание. Другой недостаток способа - образование большого количества отходов - органического растворителя, содержащего ароматические нитросоединения на стадии ацилирования, и разбавленного 10%-ного раствора амидного растворителя в воде на стадии восстановления. Регенерация растворителей из указанных отходов крайне трудоемка и требует больших энергетических затрат.

Этот способ по технической сущности является наиболее близким аналогом предлагаемого способа получения хлорзамещенных 4,41-диаминобензанилидов.

Задачей настоящего изобретения является разработка способа получения хлорзамещенных диаминобензанилидов, обеспечивающего высокий выход целевых продуктов, минимальное количество отходов, повышение безопасности процесса.

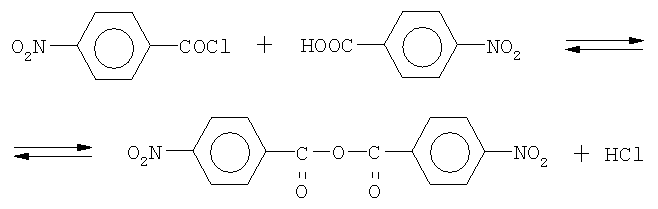

Поставленная задача решается предлагаемым способом получения хлорзамещенных диаминобензанилидов, таких как 21-хлор-4,41-диаминобензанилид и 21,61-дихлор-4,41-диаминобензанилид, характеризующимся тем, что 2-хлор-4-нитро-анилин или 2,6-дихлор-4-нитроанилин ацилируют 4-нитробензоилхлоридом, взятым в избытке, с использованием хлорного железа в качестве катализатора в среде органического растворителя при нагревании в присутствии ангидрида 4-нитробензойной кислоты, после чего образующийся хлорзамещенный динитробензанилид выделяют кристаллизацией и фильтрацией и восстанавливают в водном растворе амидного растворителя с последующим выделением хлорзамещенного диаминобензанилида кристаллизацией и фильтрацией, причем маточные растворы после выделения хлорзамещенного динитробензанилида или хлорзамещенного диаминобензанилида полностью или частично возвращают в рецикл на соответствующую стадию процесса.

Рецикл каждого из маточных растворов может быть осуществлен неограниченное число раз, при этом весь маточник или часть его могут быть возвращены в рецикл без какой-либо обработки. При необходимости маточники могут быть очищены обработкой адсорбентом, например активированным углем.

Для предотвращения накопления в реакционной массе избыточного количества растворителя, который поступает с рециркулируемым маточником, с раствором хлорангидрида в соответствующем растворителе или с раствором, суспензией или пастой ХНА, в процессе реакции ведут отгонку части растворителя непосредственно из реактора ацилирования, совмещая процессы ацилирования и отгонки растворителя во времени. В результате отпадает необходимость использовать для отгонки растворителя дополнительное оборудование.

В качестве органического растворителя для осуществления процесса могут быть использованы растворители, образующие с водой азеотропы: хлорбензол, п-ксилол, о-ксилол, этилбензол или толуол.

ХНА может быть введен в процесс в виде сухого вещества или в виде пасты с соответствующим растворителем или в виде водной пасты. В последнем случае перед добавлением маточника и хлорангидрида ароматической карбоновой кислоты необходимо провести обезвоживание ХНА азеотропной отгонкой воды с растворителем, в котором ведут ацилирование.

Хлорное железо может быть введено в процесс в виде сухого безводного хлорного железа путем загрузки его непосредственно в реактор ацилирования или путем добавления его к раствору хлорангидрида в соответствующем растворителе перед вводом последнего в процесс. Хлорное железо может быть введено в процесс также в виде кристаллогидрата FeCl3·6Н2О или в виде водного раствора путем добавления его к ХНА с последующим обезвоживанием азеотропной отгонкой с растворителем.

Хлорное железо практически нерастворимо в хлорбензоле и других растворителях, используемых для синтеза хлорзамещенных 4,41-динитробензанилидов. В то же время для протекания гладкого и полного процесса ацилирования необходимо обеспечить достаточную концентрацию хлорного железа в растворе в начальный период процесса. Это достигается путем проведения процесса ацилирования в присутствии ангидрида 4-нитробензойной кислоты (в дальнейшем НБА), который образует с хлорным железом донорно-акцепторный комплекс НБА·FeCl3. Значения констант устойчивости комплексов хлорного железа с ПНБХ, 4-нитробензойной кислотой (4-НБК) и НБА в хлорбензоле при 100°С, 110°С и 120°С практически не зависят от температуры.

Из приведенных данных следует, что НБА является наиболее эффективным комплексообразователем из числа приведенных выше. В предлагаемом способе может быть использован НБА, полученный известными методами и, кроме того, путем нагревания раствора исходного ПНБХ в органическом растворителе. При этом НБА образуется в результате взаимодействия ПНБХ с 4-НБК, присутствующей в нем в качестве примеси.

В последующие операции ацилирования НБА может быть введен с рециркулируемым маточником, в котором он хорошо растворим.

Восстановление хлорзамещенного 4,41-динитробензанилида в соответствующий хлорзамещенный 4,41-диаминобензанилид может быть проведено водородом с использованием катализаторов гидрирования, таких как скелетный никель, или с использованием в качестве восстановителя системы вода-железо-электролит (NH4Cl, FeC12 и т.д.), где источником водорода является вода, а система железо-электролит выполняет функцию катализатора.

На стадии восстановления в качестве растворителя используют смесь воды и амидного растворителя из ряда диметилформамид (ДМФА), диметилацетамид (ДМАА), N-метилпирролидон (NМП).

Применение в качестве растворителя смеси воды и одного из растворителей указанного ряда обусловлено тем, что эти системы хорошо растворяют как исходные хлорзамещенные динитробензанилиды, так и образующиеся хлорзамещенные 4,41-диаминобензанилиды в широком диапазоне температур. Это позволяет осуществлять процесс восстановления в растворе, предотвращает смолообразование, обеспечивает стабильную работу катализатора. Проведение процесса восстановления в растворе упрощает проблему отделения образовавшегося хлорзамещенного диаминобензанилида от катализатора восстановления.

В отличие от прототипа, где восстановление проводится в 10%-ном водном растворе ДМАА или ДМФА, в предлагаемом способе восстановление хлорзамещенных 4,41-динитробензанилидов проводят в более концентрированных водных растворах ДМАА, ДМФА или NMП - 30-80%-ных объемных, что обеспечивает повышение производительности процесса.

Маточник, образующийся после выделения хлорзамещенного 4,41-диаминобензанилида кристаллизацией и отделения его фильтрацией, направляют на регенерацию или в рецикл на следующую операцию восстановления. При необходимости проводят обработку раствора хлорзамещенного 4,41- диаминобензанилида или маточника активированным углем. Этим приемом обеспечивается стабильность процесса восстановления и качества получаемого хлорзамещенного 4,41- диаминобензанилида.

Соблюдение перечисленных условий позволяет получить хлорзамещенные 4,41- диаминобензанилиды высокого качества с выходом 86-95% от теоретического на хлорзамещенный 4-нитроанилин.

Изобретение иллюстрируется следующими примерами.

Пример 1. Синтез 21-хлор-4,41-динитробензанилида

В трехгорлую колбу емкостью 2 дм3, снабженную мешалкой, термометром и обратным холодильником, подключенным к системе улавливания хлорида водорода, загружают 139,0 г ХНА, 163,24 г ПНБХ, 0,68 г безводного хлорного железа, 0,8 г НБА и 472 см3 хлорбензола. Массу нагревают при перемешивании. При температуре около 80°С начинается равномерное выделение хлорида водорода. Массу далее нагревают до кипения и процесс ведут еще в течение 2 часов при температуре 132-134°С до завершения выделения хлорида водорода.

Далее реакционную массу охлаждают до 5-10°С, суспензию 21-хлор- 4,41-динитробензанилида (ДНХБА) фильтруют на воронке Бюхнера с помощью вакуума. Осадок на фильтре промывают 200 см3 хлорбензола. Основной и промывной хлорбензольный фильтраты объединяют и используют в следующем синтезе ДНХБА.

Из пасты ДНХБА с водяным паром отгоняют хлорбензол, водную суспензию нейтрализует аммиаком, фильтруют, осадок промывают водой. Получают 288 г ДНХБА (96,3% от теоретического). Температура плавления 198°С; содержание ХНА-отс; 4-НБК-0,008 мас.%.

Пример 2. Синтез 21-хлор-4,41-динитробензанилида

164,96 г ПНБХ, растворенного в 480 см3 хлорбензола и содержащего 0,5 мас.% 4-нитробензойной кислоты кипятят 2 часа в трехгорлой колбе емкостью 2 дм3, снабженной мешалкой, термометром и обратным холодильником, подсоединенным к системе улавливания хлорида водорода. Конверсия 4-НБК в НБА составляет 60%. Количество образовавшегося НБА 0,927 г. Далее реакционную массу охлаждают до 60°С, загружают 139,0 г ХНА, 0,68 г безводного хлорного железа и 472 см3 хлорбензола. Реакционную массу нагревают при перемешивании. При температуре около 80°С начинается равномерное выделение хлорида водорода. Массу нагревают до кипения (134°С) и дают при этой температуре выдержку в течение 2 часов до завершения выделения хлорида водорода.

Далее реакционную колбу охлаждают до 5-10°С и образовавшуюся суспензию 21-хлор-4,41-динитробензанилида (ДНХБА) фильтруют на воронке Бюхнера с помощью вакуума. Осадок промывают 210 см3 хлорбензола. Основной и промывной фильтраты объединяют. Получают 665 см3 хлорбензольного маточника, содержащего, г/дм3: ХНА 1,10; ПНХБ 18,1; ДНХБА 15,32; 4-НБК 3,44; FeCl3 0,30; НБА 0,97.

Из пасты ДНХБА с водяным паром отгоняют хлорбензол, нейтрализуют аммиаком, водную суспензию ДНХБА отфильтровывают, промывают водой. Получают 248,7 г ДНХБА (96,0% от теоретического). Температура плавления 198°С; содержание ХНА - отс; содержание НБК 0,01 мас.%.

Пример 3. Синтез 21-хлор-4,41-динитробензанилида

В колбу, описанную в примерах 1 и 2, загружают 650 см3 маточника, полученного в примере 2, 138,34 г ХНА; 151,5 г ПНБХ и 0,50 г FeCl3 в виде безводного порошка. С маточником вводится 0,63 г НБА. Мольный избыток ПНБХ по отношению к ХНА такой же, как в примерах 1 и 2. Реакционную массу нагревают при перемешивании. При 85°С начинается равномерное выделение хлорида водорода. Температуру в течение 1,5 часов повышают до 133°С (кипение реакционной массы) и выдерживают в течение 2 часов до завершения выделения хлорида водорода. В процессе выдержки отгоняют 170 см3 хлорбензола, заменив обратный холодильник на прямой, совмещая таким образом процессы ацилирования и отгонки избытка растворителя. Далее реакционную массу обрабатывают, как описано в примерах 1 и 2. Получают 670 см3 реакционного маточника, близкого по составу к реакционному маточнику, полученному в примере 2, и 256,0 г ДНХБА (99,0% от теоретического). Температура плавления 198°С; содержание ХНА - отс, содержание 4-НБК - отс.

Пример 4. Синтез 21-хлор-4,41-динитробензанилида

В трехгорлую колбу емкостью 1 дм3, снабженную мешалкой, прямым холодильником и термометром, загружают 60 г водной пасты активированного угля ОУБ, содержащего 24 г основного вещества и 160 см3 хлорбензола. Массу нагревают до кипения при перемешивании и отгоняют воду в виде азеотропа с хлорбензолом. Процесс ведут до отгонки прозрачного дистиллата хлорбензола, при этом температура паров дистиллата повышается до 132°С. Затем в эту же колбу загружают 640 см3 хлорбензольного реакционного маточника из 4-го цикла синтеза ДНХБА, содержащего, г/дм3: ХНА 0,95; ПНБХ 18,0; ДНХБА 14,6; 4-НБК 3,1; FeCl3 0,4; НБА 1,5. Массу перемешивают в течение 30 минут и фильтруют от активированного угля на воронке Бюхнера под вакуумом. Фильтрат - очищенный активированным углем маточник переносят в трехгорлую колбу емкостью 2 дм3, снабженную мешалкой, термометром и обратным холодильником, подсоединенным к системе улавливания хлорида водорода. Добавляют 138,5 г ХНА; 152,2 г ПНБХ и 0,5 г FeCl3 в виде безводного порошка. Мольный избыток ПНБХ по отношению к ХНА такой же, как в примерах 1 и 2. Далее синтез ведут, как описано в примере 3, отгоняя в процессе ацилирования 310 см3 хлорбензола. Затем реакционную массу охлаждают и выделяют ДНХБА, как в примерах 1 и 2. Получают 256,0 г ДНХБА (98,8% от теоретического). Температура плавления 199°С; содержание ХНА - 0,01 мас.%; содержание 4-НБК 0,02 мас.%. Получают 650 см3 реакционного маточника, имеющего состав, аналогичный описанным выше. Этот маточник используют в следующей операции получения ДНХБА.

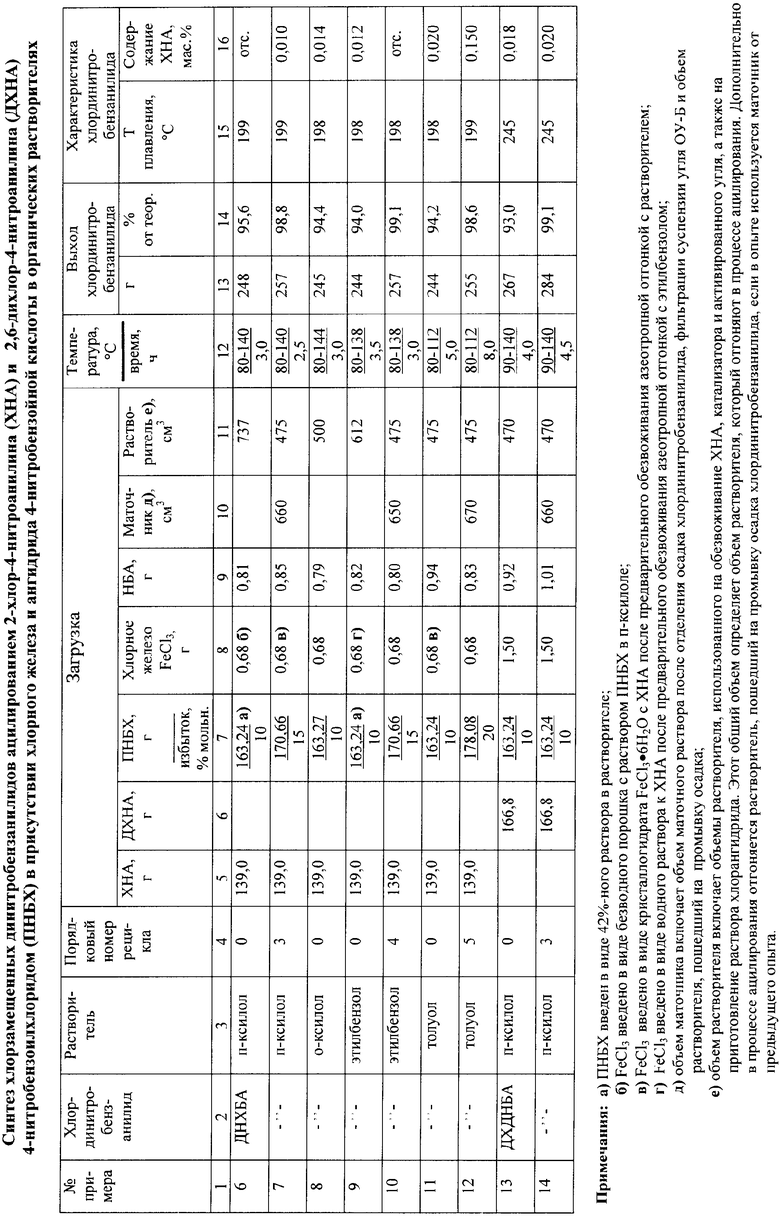

Пример 5. Синтез 21,61-дихлор-4,41-динитробензанилида (ДХДНБА).

Синтез ДХДНБА проводят в приборе, описанном в примере 1, загрузка 2,6-дихлор-4-нитроанилина 166,8 г, хлорного железа 1,5 г, остальные загрузки такие же, как в примере 1. Выделение хлорида водорода начинается при температуре 90°С. Продолжительность процесса при кипении и перемешивании до прекращения выделения хлорида водорода составляет 3 часа. Выделение ДХДНБА проводят аналогично описанному в примере 1. Выход ДХДНБА 269,9 г (94,1%). Порошок светло-бежевого цвета. Т. пл. 245°С.

В таблице приведены дополнительные примеры 6-14, иллюстрирующие синтез хлорзамещенных 4,41-динитробензанилидов согласно предлагаемому способу.

Пример 15. Синтез 21-хлор-4,41-диаминобензанилида (ДАХБА).

Восстановление 21-хлор-4,41-динитробензанилида (ДНХБА) в 21-хлор-4,41-диаминобензанилид (ДАХБА) проводят в реакторе из нержавеющей стали объемом 1 дм3, снабженном мешалкой, термопарой, манометром, штуцерами для ввода и вывода газа, встроенным в днище аппарата фильтром, донным вентилем с приемником-кристаллизатором из нержавеющей стали, снабженным мешалкой и рубашкой для охлаждения.

В реактор загружают 12,34 г ДНХБА, 1,2 г скелетного никелевого катализатора и 175 см3 30%-ного водного раствора диметилацетамида (30% объемных ДМАА). Восстановление проводят водородом под давлением 1,2 МПа при температуре 60-90°С. Процесс заканчивается за 1 час.

Раствор ДАХБА передавливают через фильтр в кристаллизатор, охлаждают до 15-10°С. Выпавшие кристаллы ДАХБА отфильтровывают на воронке Бюхнера, промывают водой. Получают 9,21 г ДАХБА (91,8% от теоретического), кристаллический порошок бежевого цвета, температура плавления 198°С.

Маточный раствор в количестве 150 см3 возвращают в реактор, догружают 25 см3 30%-ного раствора ДМАА, 12,34 г ДНХБА и проводят восстановление, используя катализатор от предыдущего опыта. Получают 9,4 г ДАХБА (93,6% от теоретического), кристаллический порошок бежевого цвета, температура плавления 197,5°С.

Пример 16. Синтез 21-хлор-4,41-диаминобензанилида (ДАХБА).

Восстановление 12,34 г ДНХБА в ДАХБА проводят, как в примере 15, используя в качестве растворителя водный раствор диметилформамида (30% объемных ДМФА). Получают 9,31 г ДАХБА (92,7% от теоретического), кристаллический порошок бежевого цвета, температура плавления 198°С.

Пример 17. Синтез 21-хлор-4,41-диаминобензанилида (ДАХБА).

Восстановление 12,34 г ДНХБА в ДАХБА проводят, как в примере 15, используя в качестве растворителя водный раствор N-метилпирролидона (30% объемных NМП). Получают 9,04 г ДАХБА (90,1% от теоретического), кристаллический порошок бежевого цвета, температура плавления 197°С.

Пример 18. Синтез 21-хлор-4,41-диаминобензанилида (ДАХБА).

Восстановление 21-хлор-4,41-динитробензанилида (ДНХБА) проводят в трехгорлой колбе, снабженной обратным холодильником, мешалкой и термометром. В колбу помещают 60 г диметилацетамида (ДМАА) и 140 г воды (30%-ный водный раствор ДМАА), 23,25 г железного порошка, 2,95 см3 концентрированной соляной кислоты. Смесь нагревают при перемешивании до 96-100°С. При этом происходит протравление железа соляной кислотой и образуется электролит - хлористое железо FeCl2. Далее в колбу постепенно добавляют 12,34 г ДНХБА. Продолжительность добавления 40 мин. После окончания добавления ДНХБА реакционную массу перемешивают при 98-100°С в течение 1 часа. Реакционную массу фильтруют при температуре 90-100°С для отделения осадка оксида железа, раствор охлаждают до 15-20°С. Выпавшие кристаллы 21-хлор-4,41-диаминобензанилида (ДАХБА) отфильтровывают и получают 170 см3 маточника и пасту ДАХБА, которую промывают водой. После сушки получают 9,24 г ДАХБА в пересчете на сухое вещество. Порошок светло-бежевого цвета, температура плавления 197°С. Выход 92% от теоретического.

Пример 19. Синтез 21-хлор-4,41-диаминобензанилида (ДАХБА).

В колбу, описанную в примере 18, помещают 170 см3 маточника от предыдущего опыта, добавляют 30 см3 30%-ного водного раствора ДМАА с тем, чтобы общее количество растворителя составляло 200 см3. Далее вносят 23,25 г железного порошка, нагревают до 96-100°С и постепенно вводят 12,34 г ДНХБА. Реакционную массу перемешивают при 98-100°С в течение 40 минут. Далее обрабатывают, как описано в примере 18. Получают 175 см3 маточника и 9,57 г ДАХБА с температурой плавления 198°С. Выход 95,3% от теоретического.

Пример 20. Синтез 21-хлор-4,41-диаминобензанилида (ДАХБА).

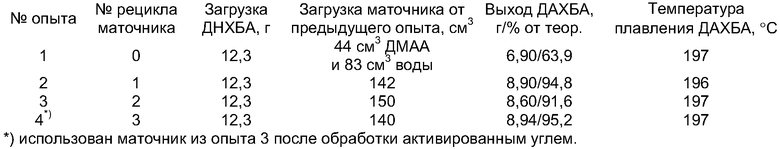

В трехгорлую колбу емкостью 250 см3, снабженную мешалкой, обратным холодильником и термометром, загружают 23,3 г железного порошка, 83 см3 воды, 44 см3 ДМАА и 1 см3 концентрированной 35%-ной соляной кислоты. Концентрация водного раствора ДМАА, образовавшегося в колбе, составляет 35% объемных. Содержимое колбы нагревают при перемешивании до 95-100°С в течение 40 минут. Далее при перемешивании и нагревании (температура в колбе 98-102°С) постепенно, порциями, вносят 12,3 г ДНХБА. Продолжительность добавления ДНХБА 40 минут. После завершения добавления реакционную массу перемешивают при температуре 100-102°С в течение 30 минут и фильтруют без охлаждения на воронке Бюхнера с применением вакуума. Осадок оксида железа на фильтре промывают 30 см3 35%-ного водного раствора ДМАА, нагретого до температуры 90-95°С. Промывной и основной фильтрат объединяют, охлаждают до 5°С. Выпавшие в осадок кристаллы ДАХБА отфильтровывают на воронке Бюхнера с помощью вакуума и промывают водой. Светло-бежевые кристаллы ДАХБА высушивают. Получают 6,9 г ДАХБА (63,9% от теоретического) и 142 см3 маточника-фильтрата, который используют в следующей операции восстановления ДНХБА в ДАХБА. При этом соляную кислоту не добавляют, так как образовавшееся в первом опыте хлористое железо хорошо растворимо в 35%-ном ДМАА и присутствует в маточнике в достаточном количестве.

После третьего опыта восстановления наблюдается замедление процесса фильтрации суспензии ДАХБА, что обусловлено, очевидно, накоплением в маточнике примесей. В связи с этим маточник подвергают очистке активированным углем. В трехгорлую колбу емкостью 250 см3, снабженную мешалкой, обратным холодильником и термометром, помещают 150 см3 маточника, полученного в третьем опыте восстановления, 2,1 г влажной пасты порошкообразного активированного угля, содержащей 0,9 г основного вещества. Суспензию нагревают при перемешивании до температуры 80°С в течение часа и фильтруют от угля на воронке Бюхнера с применением вакуума. Получают 140 см3 маточника, который используют в четвертом опыте восстановления аналогично описанному выше.

Ниже приведены результаты четырех последовательно проведенных опытов с рециклом маточника.

Маточник после проведения 4-го опыта может быть использован в дальнейших опытах восстановления.

Повышение выхода ДАХБА в опытах с рециклом маточника обусловлено тем, что в качестве реакционной среды используется маточник, уже насыщенный ДАХБА. Этим обеспечивается более полное выделение ДАХБА при кристаллизации.

Пример 21. Синтез 21-хлор-4,41-диаминобензанилида (ДАХБА).

В стеклянный реактор емкостью 20 дм3, снабженный ленточным нагревателем, мешалкой, обратным холодильником и термометром, загружают 5,98 дм3 воды, 5,98 дм3 диметилацетамида, 2,88 кг порошка железа и 0,33 дм3 соляной кислоты с концентрацией 35,1 мас.%. Массу нагревают при перемешивании до 90°С и постепенно прибавляют водную пасту 21-хлор-4,41-динитробензанилида, содержащую 1,836 кг основного вещества и 1,54 кг воды. Для смыва пасты ДНХБА в реактор используют дополнительно 1,54 дм3 ДМАА. Общая концентрация ДМАА в водном растворе к концу добавления ДНХБА составляет 50% объемных.

В процессе добавления ДНХБА температура в реакторе повышается за счет тепла реакции до 100-102°С.

После завершения добавления ДНХБА реакционную массу перемешивают еще 1,5 часа и фильтруют в горячем состоянии от оксида железа. К фильтрату добавляют 60 г активированного угля ОУБ в пересчете на 100%-ный, перемешивают 30 минут, фильтруют от угля. Далее фильтрат разбавляют водой, выпавший осадок 21-хлор-4,41-диаминобензанилида отфильтровывают, промывают водой и высушивают. Получают 1,17 кг ДАХБА (78,4% от теоретического). Кристаллический порошок светло-бежевого цвета. Т. пл. 197-198°С, цветность раствора в 0,5 н. соляной кислоте 22,5 ед.

Пример 22. Синтез 21,61-дихлор-4,41-диаминобензанилида (ДАДХБА).

В трехгорлую стеклянную колбу емкостью 1 дм3, снабженную мешалкой, термометром и обратным холодильником загружают 380 см3 воды, 380 см3 ДМАА, 144 г порошкообразного железа и 16,5 см3 35% -ной соляной кислоты. Массу нагревают при перемешивании до 95°С и постепенно вносят 102 г 21,6-дихлор-4,41-динитробензанилида (ДХДНБА). В процессе добавления ДХДНБА температура повышается до 100-101°С. При этой температуре делают выдержку 30 минут, фильтруют в горячем состоянии на воронке Бюхнера под вакуумом. Фильтрат охлаждают до 40-50°С, добавляют 5 г активированного угля ОУБ в пересчете на 100%-ный, перемешивают 30 минут, фильтруют от угля и выливают в 2,5 дм3 воды. Выпавший осадок отфильтровывают, промывают водой и высушивают. Выход 21,61-дихлор-4,41-диаминобензанилида 72,9 г (86% от теоретического). Порошок светло-бежевого цвета, Т. пл. 238°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЗАМЕЩЕННЫХ АМИНОАНИЛИДОВ АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ | 2006 |

|

RU2323207C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЗАМЕЩЕННЫХ 4,4'-ДИАМИНОБЕНЗАНИЛИДОВ | 2013 |

|

RU2547268C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2', 4, 4'-ТРИНИТРОБЕНЗАНИЛИДА | 2007 |

|

RU2394810C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2',4,4'-ТРИНИТРОБЕНЗАНИЛИДА | 2006 |

|

RU2348612C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2',4,4'-ТРИНИТРОБЕНЗАНИЛИДА ИЗ 2,4-ДИНИТРОАНИЛИНА И 4-НИТРОБЕНЗОИЛХЛОРИДА | 2013 |

|

RU2547262C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЗАМЕЩЕННЫХ ФЕНИЛЕНДИАМИНОВ | 2013 |

|

RU2547264C1 |

| СПОСОБ ПОЛУЧЕНИЯ 5(6)-АМИНО-2-(4-АМИНОФЕНИЛ)БЕНЗИМИДАЗОЛА | 2013 |

|

RU2547210C2 |

| СПОСОБ ПОЛУЧЕНИЯ 5(6)-АМИНО-2(4'-АМИНОФЕНИЛ)-БЕНЗИМИДАЗОЛА | 2005 |

|

RU2283307C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2',4,4'-ТРИНИТРОБЕНЗАНИЛИДА ИЗ АНИЛИНА И 4-НИТРОБЕНЗОЙНОЙ КИСЛОТЫ | 2014 |

|

RU2560881C1 |

| СПОСОБ ПОЛУЧЕНИЯ 5(6)-АМИНО-2-(4-АМИНОФЕНИЛ)БЕНЗИМИДАЗОЛА ИЗ 2',4,4'-ТРИНИТРОБЕНЗАНИЛИДА | 2013 |

|

RU2547261C2 |

Изобретение относится к новому способу получения хлорзамещенных диаминобензанилидов, таких как 21-хлор-4,41-диаминобензанилид и 21,61-дихлор-4,41-диаминобензанилид - мономеров, используемых в производстве термостойких, огнестойких и высокопрочных волокон, заключающемуся в том, что 2-хлор-4-нитроанилин или 2,6-дихлор-4-нитроанилин ацилируют 4-нитробензоилхлоридом, взятым в избытке, с использованием хлорного железа в качестве катализатора в среде органического растворителя при нагревании в присутствии ангидрида 4-нитробензойной кислоты, после чего образующийся хлорзамещенный динитробензанилид выделяют кристаллизацией и фильтрацией и восстанавливают в водном растворе амидного растворителя с последующим выделением хлорзамещенного диаминобензанилида кристаллизацией и фильтрацией, причем маточные растворы после выделения хлорзамещенного динитробензанилида или хлорзамещенного диаминобензанилида полностью или частично возвращают в рецикл на соответствующую стадию процесса. Способ позволяет достичь высокого выхода (86-95%) хлорзамещенных 4,41-диаминобензанилидов и минимизировать количество отходов. 4 з.п. ф-лы, 1 табл.

1. Способ получения хлорзамещенных диаминобензанилидов, таких как 21-хлор-4,41-диаминобензанилид или 21,61-дихлор-4,41-диаминобензанилид, характеризующийся тем, что 2-хлор-4-нитроанилин или 2,6-дихлор-4-нитроанилин ацилируют 4-нитробензоилхлоридом, взятым в избытке, с использованием хлорного железа в качестве катализатора в среде органического растворителя при нагревании в присутствии ангидрида 4-нитробензойной кислоты, после чего образующийся хлорзамещенный динитробензанилид выделяют кристаллизацией и фильтрацией и восстанавливают в водном растворе амидного растворителя с последующим выделением хлорзамещенного диаминобензанилида кристаллизацией и фильтрацией, причем маточные растворы после выделения хлорзамещенного динитробензанилида или хлорзамещенного диаминобензанилида полностью или частично возвращают в рецикл на соответствующую стадию процесса.

2. Способ по п.1, отличающийся тем, что ангидрид 4-нитробензойной кислоты получают предварительным нагревом 4-нитробензоилхлорида, содержащего примесь 4-нитробензойной кислоты, в растворе органического растворителя.

3. Способ по п.1, отличающийся тем, что процесс ацилирования совмещают с процессом отгонки части органического растворителя.

4. Способ по п.1, отличающийся тем, что восстановление ведут в среде 30-80%-ного водного раствора диметилформамида, диметилацетамида или N-метилпирролидона.

5. Способ по п.1, отличающийся тем, что маточные растворы перед возвращением в рецикл на стадию ацилирования или восстановления обрабатывают активированным углем.

| СПОСОБ ПОЛУЧЕНИЯ 5(6)-АМИНО-2(4'-АМИНОФЕНИЛ)-БЕНЗИМИДАЗОЛА | 2005 |

|

RU2283307C1 |

| US 3673143 А, 27.06.1972 | |||

| US 5142030 А, 25.08.1992 | |||

| АНИЗОТРОПНЫЙ РАСТВОР НА ОСНОВЕ АРОМАТИЧЕСКИХ СОПОЛИАМИДОВ И ФОРМОВАННЫЕ ИЗДЕЛИЯ ИЗ ДАННОГО РАСТВОРА | 1996 |

|

RU2111978C1 |

Авторы

Даты

2010-04-10—Публикация

2007-12-11—Подача