Изобретение относится к получению 5(6)-амино-2-(4-аминофенил)бензимидазола (ДАФБИ), используемого в качестве мономера в производстве термостойких, огнестойких и высокопрочных волокон и пленок.

Известен способ получения 2-(4'-аминофенил)-5-аминобензимидазола конденсацией 4-нитробензойной кислоты с анилином, динитрованием образующегося N-(4'-нитробензоил)анилина до N-(4'-нитробензоил)-2,4-динитроанилина с последующим восстановлением в 2',4,4'-триаминобензанилид обработкой гидросульфидом натрия или аммония и циклодегидратацией триамина в целевой продукт в среде соляной кислоты при нагревании:

Диаминобензимидазол очищают перекристаллизацией из этанола (патент США 4109093, НКИ 548/310.7, опубл. 22.08.1978). Недостатком способа является большой расход концентрированных серной и азотной кислот, а также гидросульфида натрия или аммония, что приводит к образованию большого количества отходов, щелочной гидролиз 2',4,4'-тринитобензанилида в процессе восстановления, приводящий к снижению выхода, загрязнение целевого продукта соединениями серы. Это обусловливает необходимость очистки 2-(4'-аминофенил)-5-аминобензимидазола перекристаллизацией из этанола, что приводит к потерям продукта и усложнению технологического процесса.

Известен способ получения 5(6)-амино-2-(4-аминофенил)бензимидазола путем гидрирования 2,4-динитроанилина на никеле Ренея или палладии в спирте с выделением 1,2,4-триаминобензола в виде фосфата с последующей конденсацией с 4-аминобензойной кислотой в среде полифосфорной кислоты при нагревании до 140-145°C (а.с. СССР 498298, C07D 235/18, опубл. 13.09.1976). Недостатком способа является образование в качестве полупродукта неустойчивого, легко осмоляющегося 1,2,4-триаминобензола, применение большого количества дорогой полифосфорной кислоты, образование значительного количества отхода - загрязненной органическими соединениями фосфорной кислоты.

Известен способ получения 2-(4'-аминофенил)-5-аминобензимидазола конденсацией 4-нитро-1,2-диаминобензола с 4-нитробензоилхлоридом с образованием 2'-амино-5'-нитроанилида 4-нитробензойной кислоты с последующим восстановлением гидросульфидом и одновременной циклодегидратацией в щелочной среде при нагревании при 95-100°C в течение 10-12 часов:

Целевой продукт выделяют в виде кристаллогидрата с чистотой 91-92% и температурой плавления 140-142°C (патент США 4192947, C07D 235/18, опубл. 11.03.1980). Недостатком способа является использование труднодоступного и дорогого 4-нитро-1,2-диаминобензола, низкая степень чистоты целевого продукта.

Известен способ получения 5(6)-амино-2-(4-аминофенил)бензимидазола циклодегидратацией 2',4,4'-триаминобензанилида в среде соляной кислоты при нагревании в присутствии муравьиной кислоты (а.с. СССР 1438178, C07D 235/18, опубл. 27.07.1995). Недостатком способа является использование концентрированной соляной кислоты при нагревании, обусловливающее высокую коррозионную активность рабочих сред, большой расход активированного угля для очистки мономера, соляной кислоты и едкого натра на ее нейтрализацию, что приводит к увеличению количества отходов, загрязненных примесями органических соединений.

Известен способ получения 2',4,4'-триаминобензанилида - полупродукта синтеза 5(6)-амино-2-(4-аминофенил)бензимидазола - восстановлением 2',4,4'-тринитробензанилида водородом в среде воды в присутствии катализатора под давлением водорода 1,5 МПа и температуре до 130°C (патент РФ 2041200, C07C 233/80, опубл. 09.08.1995). После завершения процесса восстановления раствор 2',4,4'-триаминобензанилида в воде при 130°C отделяют от катализатора фильтрованием и целевой продукт выделяют кристаллизацией путем охлаждения раствора. Недостатками способа восстановления с выделением 2',4,4'-триаминобензанилида в виде основания являются общая склонность аминосоединений, содержащих две и более аминогрупп в одном ароматическом ядре, к окислению при выделении из гидрогенизата (Ворожцов Н.Н. Основы синтеза промежуточных продуктов и красителей. / ГХИ, М., 1955. - 839 с.), низкая производительность процесса.

Известен способ получения 2',4,4'-триаминобензанилида каталитическим восстановлением 2',4,4'-тринитробензанилида водородом в среде органического растворителя на палладиевом катализаторе, промотированом бором (а.с. СССР 546608, C07C 103/20, опубл. 15.02.1977). В качестве растворителей предложены диметилформамид, изопропанол и диоксан. Из приведенных растворителей изопропанол или диоксан не пригодны для осуществления промышленного процесса производства 2',4,4'-триаминобензанилида из-за его низкой растворимости и связанных с этим трудностями отделения раствора триамина от катализатора. Диметилформамид обладает высокой растворяющей способностью по отношению к 2',4,4'-триаминобензанилиду. Однако выделение из растворов ДМФА является сложной технической проблемой, поскольку требует или двухступенчатой выпарки части растворителя с отделением выкристаллизовавшего триамина, причем продукт при этом осмоляется, или выделение 2',4,4'-триаминобензанилида из раствора путем разбавления большим количеством воды, что приводит к резкому увеличению энергоемкости процесса регенерации растворителя.

Известен способ получения 2-(4-аминофенил)-5-аминобензимидазола (ДАФБИ) каталитическим восстановлением N-(4-нитробензоил)-2,4-динитроанилина (ТНБА) водородом в суспензии в водных растворах соляной или фосфорной кислот (Патент США 4417056, C07D 235/18, опубл. 22.11.1983).

В качестве катализаторов используются контакты, содержащие никель, платину, палладий, родий и рутений, как таковые, так и нанесенные на окись алюминия, алюмосиликат, окись магния, активированный уголь.

Недостатками способа являются:

1. Проведение восстановления в среде водных растворов кислот, что приводит к потерям драгоценного металла катализатора восстановления в результате растворения металла в кислотной среде.

2. Высокая коррозионная активность среды, что приводит к необходимости в качестве конструкционного материала автоклава, работающего под высоким давлением и, следовательно, материалоемкого, использовать дорогостоящий высоколегированный металл - сплав «Хостеллой C».

3. В описании известного способа не приведены данные по выделению ДАФБИ в виде сухого основания, пригодного для получения полимеров методом поликонденсации, и, как следствие, отсутствуют данные, позволяющие оценить степень его чистоты. Приведенный в описании пример перекристаллизации гидрата основания из этанола не может быть использован в промышленной практике из-за низкой растворимости ДАФБИ в этаноле. Можно ожидать, что выделение ДАФБИ в виде основания мономерной чистоты будет сопровождаться значительными потерями и снижением выхода продукта.

Известен способ получения 5(6)-амино-2-(4-аминофенил)бензимидазола (ДАФБИ) путем ацилирования 2,4-динитроанилина 4-нитробензоилхлоридом в присутствии в качестве катализатора хлорного железа в среде растворителя из ряда: хлорбензол, параксилол, техническая смесь ксилолов, толуол или этилбензол, при кипении реакционной смеси при атмосферном давлении и кристаллизации после охлаждения реакционной смеси с последующим восстановлением полученного 2',4,4'-тринитробензанилида порошкообразным железом в 10%-ном водном растворе диметилацетамида или диметилформамида при температуре 96-101°C и циклодегидратацией полученного 2',4,4'-триаминобензанилида водным раствором серной кислоты в присутствии аммиака при температуре 100-101°C с последующим выделением образовавшегося 5(6)амино-2-(4-аминофенил)бензимидазола в виде кристаллогидрата моносернокислой соли и его нейтрализацией аммиаком (патент РФ 2283307, C07D 235/18, опубл. 10.09.2006). Недостатками способа являются низкая производительность стадии восстановления 2',4,4'-тринитробензанилида (ТНБА) в 2',4,4'-триаминобенз-анилид (ТАБА), обусловленная применением в качестве среды разбавленного 10%-ного водного раствора диметилформамида (ДМФА) или диметилацетамида (ДМАА), что ограничивает растворимость ТНБА и ТАБА (табл.1 и 2), а также низкая производительность стадии циклодегидратации, обусловленная большой продолжительностью процесса (4 часа) из-за пониженной кислотности среды в результате добавления аммиака.

Известен способ получения 5(6)-амино-2-(4-аминофенил)бензимидазола, включающий каталитическое гидрирование водородом 2',4,4'-тринитробензанилида в 2',4,4'-триаминобензанилид в присутствии катализатора в среде воды или смеси воды с растворителем из ряда ДМФА, ДМАА, ИМП (N-метилпирролидон), выделение ТАБА из гидрогенизата в виде моносернокислой соли путем его обработки серной кислотой, циклодегидратацию моносернокислой соли ТАБА в среде разбавленной водной серной кислоты в присутствии аммиака при нагревании, нейтрализацию образующего дигидрата моносернокислой соли ДАФБИ основанием (патент РФ 2345988, C07D 235/18, опубл. 10.02.2009). Способ имеет ряд недостатков: 1) низкая производительность стадии каталитического гидрирования, обусловленная низкой концентрацией ТНБА; 2) низкая производительность стадии циклодегидратации, обусловленная большой длительностью процесса - 4,5 часа из-за недостаточной кислотности среды в результате добавления аммиака; 3) нестабильная работа катализатора гидрирования, обусловленная рециклом маточника, содержащего смолистые примеси; 4) присутствие в растворе значительного количества воды и повышенная растворимость сернокислой соли ТАБА по сравнению с растворимостью основания ТАБА (растворимость соли ТАБА·H2SO4 в воде при 20°C 0,17% масс.; растворимость ТАБА в воде при 15°C 0,05% масс.) в условиях относительно низкой концентрации соли ТАБА·H2SO4 в суспензии приводят к увеличению потерь ТАБА с фильтратом; 5) регенерация амидного растворителя из маточника на стадии гидрирования крайне энергоемка из-за необходимости отгонки большого количества воды; 6) большой расход активированного угля - 24 массовых % от веса полученного ДАФБИ.

Наиболее близким по технической сущности к предлагаемому способу является способ, описанный в патенте РФ 2345988.

Задачей предлагаемого изобретения является усовершенствование процесса получения 5(6)-амино-2-(4-аминофенил)бензимидазола (ДАФБИ), заключающееся в повышении его производительности, сокращении энергозатрат на регенерацию амидного растворителя, сокращении расхода активированного угля.

Поставленная задача решается предлагаемым способом получения 5(6)-амино-2-(4-аминофенил)бензимидазола, включающим каталитическое гидрирование 2',4,4'-тринитро-бензанилида в среде амидного растворителя, выделение образовавшегося 2',4,4'-триаминобензанилида из гидрогенизата в виде сернокислой соли, циклодегидратацию сернокислой соли 2',4,4'-триаминобензанилида при нагревании в среде водной серной кислоты, выделение образовавшейся сернокислой соли 5(6)-амино-2-(4-аминофенил)бензимидазола кристаллизацией и фильтрацией и нейтрализацию ее основанием.

Предлагаемый способ отличается тем, что выделение сернокислой соли 2',4,4'-триаминобензанилида ведут в присутствии низшего алифатического спирта или ацетона и циклодегидратацию ведут в присутствии активированного угля.

Каталитическое гидрирование ТНБА в ТАБА может быть проведено водородом с использованием катализаторов гидрирования, таких как палладий на носителе, или палладий, модифицированный никелем и железом, на носителе, скелетного никеля, или никель-хромового. Процесс гидрирования водородом может быть осуществлен как периодическим, так и непрерывным способами.

Задача повышения производительности стадии гидрирования решается путем проведения процесса в амидном растворителе из ряда ДМФА, ДМАА, ИМП при минимальном содержании воды, которое определяется количеством воды, вносимой с ТНБА и реакционной воды, образующейся в процессе восстановления нитрогрупп, и выделения моносернокислой соли ТАБА из гидрогенизата в присутствии низшего алифатического спирта или ацетона.

Амидные растворители обладают высокой растворяющей способностью по отношению к ТНБА и ТАБА (табл.1 и 2). Это позволяет значительно увеличить производительность процесса гидрирования за счет повышения концентраций ТНБА в исходном растворе и ТАБА в гидрогенизате.

Однако ТАБА в амидных растворителях образует пересыщенные растворы, из которых выкристаллизовывается не полностью. Для полного выделения ТАБА из гидрогенизата требуется сильное разбавление водой до содержания амидного растворителя менее 10 массовых % (табл.2). Это приводит к необходимости отгонки большого количества воды при регенерации амидного растворителя и высоким энергетическим затратам.

Проблема обеспечения полноты выделения ТАБА из гидрогенизата решается путем обработки гидрогенизата серной кислотой в присутствии низшего алифатического спирта или ацетона. При этом ТАБА выделяется из гидрогенизата с высоким выходом в виде моносернокислой соли ТАБА·H2SO4.

Нами экспериментально определены растворимости моносернокислой соли ТАБА в некоторых растворителях, представляющих интерес для предмета данного исследования. Растворимость моносернокислой соли ТАБА при 20°C в ДМФА, ДМАА, воде, ИПС и ацетоне составляет 0,16; 0,14; 0,17; 0,008 и 0,011 массовых % соответственно. Поэтому добавление низшего алифатического спирта или ацетона к гидрогенизату обеспечивает более полное выделение моносернокислой соли ТАБА.

В качестве низшего алифатического спирта используют один из ряда: метанол (МеОН), этанол (EtOH), н-пропанол (н-PrOH), изо-пропанол (ИПС), н-бутанол (н-ВиОН), изо-бутанол (изо-BuOH), втор-бутанол (втор-BuOH).

Теплоты парообразования ΔHv и температуры кипения низших алифатических спиртов и ацетона значительно ниже, чем у воды (табл.3). В результате энергозатраты при регенерации растворителей, в том числе и амидного, существенно снижаются.

Установлено, что промывка моносернокислой соли ТАБА низшим алифатическим спиртом или ацетоном обеспечивает удаление окрашивающих примесей, что облегчает очистку ДАФБИ на последующих стадиях процесса, снижает расход активированного угля.

Циклодегидратацию моносернокислой соли ТАБА нагреванием в среде водной серной кислоты проводят, в отличие от прототипа, в присутствии активированного угля без добавления аммиака, что обеспечивает сокращение времени реакции в 2-4 раза, повышает производительность процесса. После проведения циклодегидратации моносернокислую соль ДАФБИ выделяют из реакционного раствора кристаллизацией при охлаждении с последующей фильтрацией. В случае необходимости моносернокислая соль ДАФБИ может быть очищена перекристаллизацией из водной серной кислоты.

Выделение основания ДАФБИ из моносернокислой соли проводят известными способами.

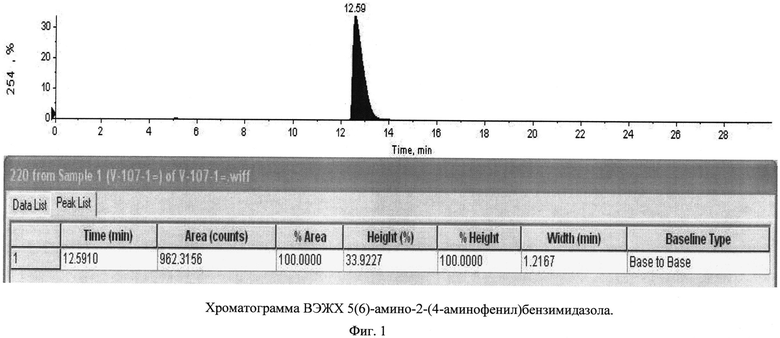

Совокупность предложенных приемов обеспечивает высокий выход хроматографически чистого ДАФБИ. Как следует из фиг.1, где представлена хроматограмма ДАФБИ, полученного в примере 7, последний не содержит органических примесей.

Предлагаемый способ позволяет значительно усовершенствовать процесс получения 5(6)-амино-2-(4-аминофенил)бензимидазола, увеличить его производительность по стадии гидрирования в 1,5-3,3 раза, по стадии циклодегидратации - в 4-8 раз, снизить энергозатраты при регенерации амидного растворителя, сократить расход активированного угля в 2 раза, осуществить процесс по непрерывной схеме.

Изобретение иллюстрируется следующими примерами, которые не призваны дать исчерпывающее описание метода.

Пример 1. Синтез моносернокислой соли 2',4,4'-триаминобензанилида

Моносернокислую соль 2',4,4'-триаминобензанилида (ТАБА·H2SO4) получают каталитическим гидрированием 2',4,4'-тринитробензанилида (ТНБА) на суспендированном катализаторе в реакторе периодического действия с последующей обработкой гидрогенизата серной кислотой в присутствии изо-пропанола.

В реактор из нержавеющей стали объемом 0,5 дм3, снабженный мешалкой, рубашкой для нагрева и охлаждения, штуцерами ввода и вывода газа, донным вентилем, фильтром и приемником гидрогенизата, загружают 70 г ТНБА, 2,3 г катализатора 0,8% Pd/C, 280 см3 диметилацетамида (ДМАА). Гидрирование проводят при температуре 90-100°C, давлении водорода 1,5 МПа. Теоретическое количество водорода поглощается за 10 мин. Раствор ТАБА под давлением азота отфильтровывают от катализатора, добавляют 250 см3 ИПС, охлаждают, вводят 21,1 г серной кислоты в виде 30%-ного водного раствора (102% от теоретического). Выпавший осадок ТАБА·H2SO4 отфильтровывают, промывают ИПС, затем небольшим количеством воды. Получают 71,11 г ТАБА·H2SO4 (99,2% от теоретического). Белый кристаллический порошок. Содержание H2SO4 в ТАБА·H2SO4 28,79 масс.% (теоретическое содержание 28,81% масс.).

ДМАА и ИПС регенерируют перегонкой и используют в следующих операциях синтеза ТАБА·H2SO4.

Процесс гидрирования ТНБА с использованием суспендированного дисперсного катализатора может быть осуществлен по непрерывной схеме.

Примеры 2-5 по синтезу моносернокислой соли 2',4,4'-триаминобензанилида приведены в табл.4.

Пример 6. Синтез моносернокислой соли 2',4,4'-триаминобензанилида

Моносернокислую соль 2',4,4'-триаминобензанилида получают каталитическим гидрированием 2',4,4'-тринитробензанилида на стационарном катализаторе в колонном реакторе непрерывного действия с последующей обработкой гидрогенизата серной кислотой в присутствии ацетона.

Гидрирование проводят в вертикальном реакторе колонного типа из нержавеющей стали с электрообогревом. Объем катализатора 100 см3. Подача раствора ТНБА в амидном растворителе осуществляется дозирующим насосом высокого давления. Гидрогенизат, выходящий из реактора, отделяют от газовой фазы в сепараторе. Газовая фаза сбрасывается через дросселирующий вентиль.

Гидрирование ТНБА ведут при 90-95°C и давлении водорода 20 МПа. В качестве растворителя использовали диметилацетамид. Концентрация ТНБА в растворе 20,1% масс. Молярное соотношение водорода и ТНБА равно 1950. Контактная нагрузка

За 70 часов работы подано 5620 г раствора ТНБА и получено 5612 г гидрогенизата. Согласно данным диазометрического титрования содержание ТАБА в гидрогенизате составило 14,64% масс. Это соответствует 821,8 г ТАБА.

К гидрогенизату в стеклянном реакторе объемом 10 дм3, снабженном мешалкой и змеевиком для охлаждения, добавляют 5 дм3 ацетона и постепенно вводят водный раствор, содержащий 346,1 г серной кислоты. Выпавший осадок ТАБА·H2SO4 отфильтровывают на нутч-фильтре, промывают ацетоном и небольшим количеством воды. Получают 1141 г ТАБА·H2SO4 (98,8% от теоретического). Белый кристаллический порошок. Содержание H2SO4 в ТАБА·H2SO4 28,80% масс. (теоретическое содержание 28,81% масс.).

Пример 7. Синтез 5(6)-амино-2-(4-аминофенил)бензимидазола (ДАФБИ)

В трехгорлую колбу емкостью 500 см3, снабженную мешалкой, термометром и обратным холодильником, загружают 24,0 г ТАБА·H2SO4 в пересчете на основное вещество, 157,7 г 12%-ной по массе серной кислоты, 1,72 г порошкообразного активированного угля марки ОУ-Б в пересчете на безводный. Реакционную массу нагревают до температуры около 100°C. Циклодегидратация завершается за 30 мин.

Реакционную массу фильтруют горячей от активированного угля, охлаждают, выпавшие кристаллы дигидрата моносернокислой соли ДАФБИ отфильтровывают, промывают 12%-ной серной кислотой и водой. ДАФБИ выделяют из сернокислой соли нейтрализацией основанием известными приемами и высушивают. Выход ДАФБИ 14,07 г (89% от теоретического). Порошок белого цвета с легким сероватым оттенком. Температура плавления 235°C. Анализом методом высокоэффективной жидкостной хроматографии установлено, что полученный ДАФБИ является хроматографически чистым (фиг.1).

Перед выделением основания ДАФБИ моносернокислая соль ДАФБИ может быть дополнительно очищена перекристаллизацией из водной серной кислоты. При этом цветность ДАФБИ снижается до 3-5 единиц.

Сернокислотный маточник используют в следующей операции синтеза ДАФБИ, при этом выход ДАФБИ достигает 97-98% от теоретического.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 5(6)-АМИНО-2-(4-АМИНОФЕНИЛ)БЕНЗИМИДАЗОЛА | 2013 |

|

RU2547210C2 |

| СПОСОБ ПОЛУЧЕНИЯ 5(6)-АМИНО-2-(4-АМИНОФЕНИЛ)БЕНЗИМИДАЗОЛА | 2006 |

|

RU2345988C2 |

| СПОСОБ ПОЛУЧЕНИЯ 5(6)-АМИНО-2(4'-АМИНОФЕНИЛ)-БЕНЗИМИДАЗОЛА | 2005 |

|

RU2283307C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2',4,4'-ТРИНИТРОБЕНЗАНИЛИДА ИЗ АНИЛИНА И 4-НИТРОБЕНЗОЙНОЙ КИСЛОТЫ | 2014 |

|

RU2560881C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2`, 4`, 4-ТРИАМИНОБЕНЗАНИЛИДА | 1992 |

|

RU2041200C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЖИДКОФАЗНОГО ГИДРИРОВАНИЯ 2',4',4-ТРИНИТРОБЕНЗАНИЛИДА | 2007 |

|

RU2363693C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЖИДКОФАЗНОГО ГИДРИРОВАНИЯ 2',4',4-ТРИНИТРОБЕНЗАНИЛИДА | 2005 |

|

RU2288911C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЖИДКОФАЗНОГО ГИДРИРОВАНИЯ 2',4',4-ТРИНИТРОБЕНЗАНИЛИДА | 2007 |

|

RU2349581C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЗАМЕЩЕННЫХ 4,4'-ДИАМИНОБЕНЗАНИЛИДОВ | 2013 |

|

RU2547268C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ЖИДКОФАЗНОГО ГИДРИРОВАНИЯ 2',4',4-ТРИНИТРОБЕНЗАНИЛИДА | 2013 |

|

RU2532733C1 |

Изобретение относится к области органической химии и касается способа получения 5(6)-амино-2-(4-аминофенил)бензимидазола каталитическим гидрированием 2′,4,4′-тринитробензанилида в среде амидного растворителя из ряда: диметилформамид, диметилацетамид, N-метилпирролидон, с выделением образующегося 2′,4,4′-триаминобензанилида из гидрогенизата в виде моносернокислой соли с последующими циклодегидратацией моносернокислой соли 2′,4,4′-триаминобензанилида при нагревании в водной серной кислоте, выделением сернокислой соли 5(6)-амино-2-(4-аминофенил)бензимидазола кристаллизацией и фильтрацией и нейтрализацией ее основанием, отличающегося тем, что выделение моносернокислой соли 2′,4,4′-триаминобензанилида ведут в присутствии низшего алифатического спирта или ацетона и циклодегидратацию ведут в присутствии активированного угля. Технический результат: разработан новый способ получения 5(6)-амино-2-(4-аминофенил)бензимидазола, отличающийся повышенной производительностью и низкими затратами на реагенты. 1 з.п. ф-лы, 1 ил., 4 табл., 6 пр.

1. Способ получения 5(6)-амино-2-(4-аминофенил)бензимидазола каталитическим гидрированием 2′,4,4′-тринитробензанилида в среде амидного растворителя из ряда: диметилформамид, диметилацетамид, N-метилпирролидон, с выделением образующегося 2′,4,4′-триаминобензанилида из гидрогенизата в виде моносернокислой соли с последующими циклодегидратацией моносернокислой соли 2′,4,4′-триаминобензанилида при нагревании в водной серной кислоте, выделением сернокислой соли 5(6)-амино-2-(4-аминофенил)бензимидазола кристаллизацией и фильтрацией и нейтрализацией ее основанием, отличающийся тем, что выделение моносернокислой соли 2′,4,4′-триаминобензанилида ведут в присутствии низшего алифатического спирта или ацетона и циклодегидратацию ведут в присутствии активированного угля.

2. Способ по п. 1, отличающийся тем, что гидрирование ведут водородом в присутствии катализатора на основе палладия на носителе, или палладия, модифицированного никелем и железом, на носителе, или скелетного никелевого, или никель-хромового.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ПОЛУЧЕНИЯ 5(6)-АМИНО-2(4'-АМИНОФЕНИЛ)-БЕНЗИМИДАЗОЛА | 2005 |

|

RU2283307C1 |

| Бойкова О.И | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2015-04-10—Публикация

2013-08-07—Подача