Изобретение относится к области рекуперативной утилизации тепла запыленных газов печей цветной металлургии и направлено па увеличение срока службы рекуператоров.

Рассмотрим известные решения по способам подачи воздуха в трубчатый рекуператор и влияние их на стойкость труб рекуператора, работающего на газах медерафинировочной печи.

Известен способ подачи воздуха с нагнетанием вентилятором в трубы рекуператора при противоточном движении нагреваемого воздуха и охлаждаемых газов (Тебеньков Б.П. Рекуператоры для промышленных печей. М., Металлургия, 1975, стр.23-25, 226). Наружный воздух в рекуператор поступает в зависимости от времени года с температурой от -30°С до +30°С. При работе рекуператора, обеспечивающего охлаждение газов медерафинировочной печи до температуры ниже 275°С, стенки труб на участке входа наружного воздуха не нагреваются выше точки росы газов. Поэтому на наружной поверхности труб, покрытых слоем выносимой из печи пыли, образуется конденсат на основе влаги газов, в котором растворяются сульфаты, хлориды меди и цинка, другие соединения. В результате создаются условия для протекания химической коррозии с участием металлического железа труб и, как следствие, происходит преждевременный выход из строя рекуператора. Замена рекуператора требует больших затрат и связана со снижением выпуска продукции. Коррозия труб рекуператора может быть уменьшена за счет применения прямоточного движения воздуха и газов (холодный воздух подается в трубы, обтекаемые исходными высокотемпературными газами).

Недостатками этого варианта являются неполное исключение конденсации влаги и коррозии труб в холодное время года, повышение температуры газов на выходе из рекуператора и ухудшение показателей их тонкой очистки от пыли из-за увеличения объемов газов.

Исходя из представленного механизма коррозии труб рекуператора, для ее исключения целесообразно осуществление подачи воздуха с применением предварительного нагрева перед вводом в рекуператор, чтобы предотвратить местное переохлаждение труб.

Известным решением предварительного нагрева воздуха является использование тепла топочных газов от сжигания природного газа (Евдокименко А.И., Костерин В.В. Природный газ в цветной металлургии. М., Металлургия, 1972, стр.162-169, 193). Возможны два варианта. По первому варианту воздух подается через дополнительный воздухонагреватель рекуперативного типа, в котором сжигается топливо и тепло топочных газов передается воздуху. Топочные газы не содержат пыли в виде соединений цветных металлов, поэтому срок службы этого воздухонагревателя будет значителен. Недостатками способа являются большие затраты на сооружение воздухонагревателя, низкий тепловой коэффициент полезного действия, а также отсутствие, как правило, места для его установки в действующем производстве.

По второму варианту способ подачи воздуха предполагает нагрев сжиганием природного газа непосредственно в его потоке, поступающем на нагнетание. Этот вариант является технологичным, несмотря на незначительное снижение содержания кислорода в нагретом воздухе, характеризуется высоким коэффициентом теплового использования. Но практическое осуществление на рекуператоре медерафинировочной печи показало, что требуются большие затраты на создание системы автоматического регулирования нагрева воздуха в условиях непостоянства режима печи.

Способ подачи воздуха в рекуператор, включающий предварительный нагрев путем сжигания природного газа в его потоке, поступающем на нагнетание, по технической сущности и достигаемому результату является наиболее близким к предлагаемому изобретению и выбран в качестве прототипа.

Анализ известных способов показывает их затратность. Авторами настоящей заявки на изобретение создан способ подачи воздуха в рекуператор, обеспечивающий наименьшие затраты на его осуществление.

Сущность предлагаемого изобретения состоит в том, что в известном способе утилизации тепла отходящих газов медерафинировочной печи, включающем охлаждение отходящих газов в трубчатом рекуператоре при нагнетании в него наружного воздуха с предварительным его нагревом, предварительный нагрев наружного воздуха перед нагнетанием в трубчатый рекуператор осуществляют смешиванием его с частью нагретого воздуха, выводимого из рекуператора, в соотношении 1:(0,12-0,4) по объему. При этом величину соотношения объемов наружного воздуха и части нагретого воздуха, выводимого из рекуператора, устанавливают при ее значении, обеспечивающем поддержание температуры смеси в пределах 50-60°С и при 90-110% точки росы охлаждаемых в рекуператоре газов медерафинировочной печи.

В предлагаемом способе не используется топливо, так как предварительный нагрев воздуха осуществляют за счет тепла части нагретого воздуха, выводимого из рекуператора (рециркулята). Соотношение объемов рециркулята и подаваемого наружного воздуха зависит в основном от температуры последнего и требуемой температуры смеси, а абсолютный объем рециркулята также от подаваемого в рекуператор объема наружного воздуха.

Предлагаемый для защиты способ является новым, так как известные решения не имеют тождественной совокупности признаков. Сущность его не следует явным образом из известного уровня техники и позволяет получить новый результат, обеспечивающий снижение затрат на сооружение и эксплуатацию рекуператоров за медерафинировочными печами цветной металлургии, процесс в которых связан с образованием запыленных газов, содержащих водорастворимые соединения цветных металлов, оксиды серы и имеющих повышенную влажность.

Способ осуществляют следующим образом.

Отходящие газы отражательной печи огневого рафинирования меди охлаждаются в энерготехнологическом агрегате, в составе которого имеется двухсекционный трубчатый рекуператор петлевой формы. Содержание водяных паров в отходящих газах на стадии плавления меди составляет 18% объемных, что обусловливает величину точки росы газов по содержащейся влаге 55°С. Наружный воздух вентилятора подается во вторую секцию рекуператора (движение воздуха в нем противоточно-перекрестное). Воздух в рекуператоре нагревается до средней температуры 270°С и поступает на сжигание природного газа в горелках печи. Температура отходящих газов на выходе из второй секции рекуператора составляет 250-280°С, они направляются на тонкую очистку от пыли в рукавном фильтре. На стенках труб рекуператора со стороны входящего наружного воздуха круглогодично происходит конденсация влаги газов (при работе в обычном режиме без предварительного нагрева входящего воздуха с соответствии с прототипом). Пыль, уносимая газами, имеет следующий состав, % весовой: медь - 10-30, цинк - 4-10, свинец - 15-30, сера - 5-12, олово - 0,7-1,3, мышьяк - 3-7, сурьма - 1-3, углерод - 5-20, хлор - 1,5-2,5. По рациональному составу в пыли содержится до 25% сульфата меди, 15% сульфата цинка, 5% хлоридов меди, цинка и олова. Для исключения конденсации влаги на трубах в виде раствора, содержащего цветные металлы, сооружается циркуляционный воздухопровод, обеспечивающий подачу части нагретого в рекуператоре воздуха во всасывающий воздухопровод перед вентилятором. Циркуляционный воздухопровод снабжается клапаном, регулирующим в автоматическом режиме объем передаваемого нагретого воздуха в зависимости от температуры наружного воздуха, забираемого вентилятором, и объема воздуха, подаваемого в рекуператор. В результате смешения исходного наружного воздуха с частью нагретого в рекуператоре во вторую секцию рекуператора обеспечивается подача воздуха с температурой, близкой к точке росы газов. Температура стенок труб не снижается до величины, при которой происходит образование конденсата на основе влаги газов.

Осуществление предлагаемого способа увеличивает расход воздуха, проходящего через рекуператор, и, как следствие, его гидравлическое сопротивление. В рассмотренном случае имеющийся вентилятор обеспечивал подачу увеличенного объема воздуха через рекуператор.

Осуществление заявляемого технического решения по сравнению с реализацией способа по прототипу не требует сооружения дорогостоящей системы сжигания природного газа в потоке забираемого вентилятором воздуха, общие затраты существенно снижаются.

Технические результаты в предлагаемом способе достигаются в интервале количественных признаков. Они установлены для рекуператора анодной отражательной печи емкостью 350 т по меди. Интервал значений объема рециркулируемого нагретого воздуха к объему исходного наружного воздуха, вводимого в рекуператор, определяется, в основном, температурой последнего. Верхний долевой предел (0,4 от объема исходного воздуха) относится к зимнему времени года, нижний (0,12 от объема исходного воздуха) - к летнему времени года. Выход за эти пределы не позволяет провести предварительный нагрев воздуха, вводимого в рекуператор, до требуемой температуры.

Интервал температур предварительно нагретого воздуха на входе в рекуператор (смесь наружного исходного воздуха с рециркулятом) имеет основное ограничение со стороны нижней границы, что важно для недопущения образования конденсата на наружной поверхности труб рекуператора. Величина интервала достаточна для практического осуществления процесса смешения больших объемов воздуха. Дальнейшее повышение температуры смеси выше верхней границы нерационально из-за увеличения реального объема воздуха, проходящего через рекуператор, за счет температурного фактора и роста объема рециркулята, что увеличивает гидравлическое сопротивление рекуператора, как следствие, эксплуатационные затраты.

Отработку предлагаемого способа с установлением значений количественных признаков проводили в опытно-промышленных условиях на рекуператоре печи огневого рафинирования меди емкостью 350 тонн. Для этого была сооружена линия рециркуляции части нагретого воздуха, выходящего из рекуператора со смешением ее с наружным исходным воздухом, нагнетаемым вентилятором.

Пример 1. Изучение влияния температуры воздуха на входе в рекуператор на выделение конденсата на поверхности труб. Температуру воздуха (40, 45 и 50°С) изменяли регулированием объема рециркулята. Образование конденсата контролировали с помощью специальных устройств. На трубах устанавливали асбестовые кольца, на верхних срезах которых крепили электроды и подавали ток низкого напряжения -5 В. При появлении конденсата цепь замыкалась, в ней возникал электрический ток.

На стадии плавления меди (расход наружного исходного воздуха 20000-21000 нм3/ч) образование конденсата на трубах отмечено при температуре входящего в рекуператор воздуха 45°С. На стадии восстановления меди (расход исходного воздуха 10000-12000 нм3/ч) это происходило при температуре 40°С, что объясняется различными условиями теплоотъема от стенок труб при изменении скорости воздуха в них.

Нижняя температурная граница предварительного нагрева воздуха принимается 50°С, учитывая, что режим, характерный для стадии плавления, имеет наибольшую продолжительность при рафинировании меди. Верхнюю температурную границу достаточно иметь на 10°С выше, что обеспечивает резерв с точки зрения возможного ведения процесса. Дальнейшее увеличение температуры верхней границы нецелесообразно.

Таким образом, объем рециркулята должен устанавливаться по температуре смеси на входе в рекуператор в пределах 50-60°С при точке росы газов по содержащейся влаге 55°С. Поскольку влажность газов и точка росы их по влаге могут изменяться, температурный диапазон предварительного нагрева воздуха принят в процентах от точки росы по содержащейся влаге - 90-110%.

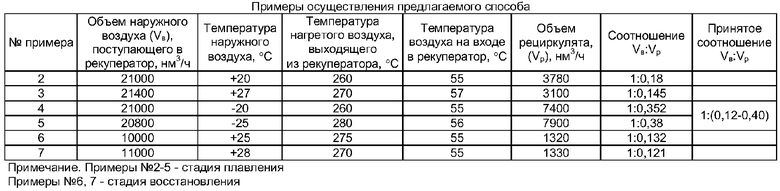

Примеры 1-6. Определяли объем рециркулируемого воздуха для требуемого нагрева вводимого в рекуператор воздуха на отдельных стадиях огневого рафинирования меди, характеризующихся различным объемом исходного воздуха в холодное и теплое время года. Результаты представлены в таблице.

Температуру смеси рециркулята и наружного воздуха поддерживали на уровне 55°С (±2°С). Температура наружного воздуха колебалась от +(20-30)°С до -(20-28)°С. Расход рециркулята находился в пределах (12,8-39)% от объема исходного наружного воздуха. На основании диапазон расхода рециркулята принят в пределах 12-40% от объема исходного наружного воздуха или соответственно (0,12-0,4):1 с учетом рекомендуемого температурного интервала смеси.

Таким образом, предлагаемый способ подачи воздуха в трубчатый рекуператор медерафинировочной печи проверен в опытно-промышленных условиях, установлены его параметры. Экономический эффект от его реализации будет получен за счет значительного снижения капитальных и эксплуатационных затрат по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОЧНАЯ ТЕПЛОВАЯ ЭЛЕКТРОСТАНЦИЯ НА ДРЕВЕСНЫХ ТОПЛИВНЫХ ГРАНУЛАХ | 2007 |

|

RU2425282C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2523202C1 |

| Парогазовая установка с воздушным конденсатором | 2020 |

|

RU2745468C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНЕШНЕГО СГОРАНИЯ И ДВИГАТЕЛЬ ВНЕШНЕГО СГОРАНИЯ | 1992 |

|

RU2022147C1 |

| СПОСОБ И УСТРОЙСТВО РАДИАЦИОННОГО НАГРЕВА ПРОМЫШЛЕННОЙ ПЕЧИ | 2007 |

|

RU2422726C2 |

| СПОСОБ УТИЛИЗАЦИИ И ПЕРЕРАБОТКИ ДЫМОВЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2832939C1 |

| ПРОМЫШЛЕННАЯ РЕКУПЕРАТИВНАЯ ГОРЕЛКА ДЛЯ ПРОМЫШЛЕННЫХ ПЕЧЕЙ | 2019 |

|

RU2765796C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОДАЧИ ДУТЬЯ В ДОМЕННУЮ ПЕЧЬ | 2013 |

|

RU2659540C2 |

| РЕКУПЕРАТИВНЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2064633C1 |

| СПОСОБ ОТОПЛЕНИЯ НАГРЕВАТЕЛЬНЫХ И ТЕРМИЧЕСКИХ ПЕЧЕЙ | 2016 |

|

RU2651845C2 |

Изобретение относится к области рекуперативной утилизации тепла запыленных газов печей цветной металлургии, в частности медерафинировочной печи. Способ утилизации тепла отходящих газов медерафинировочной печи включает охлаждение отходящих газов в трубчатом рекуператоре при нагнетании в него наружного воздуха с предварительным его нагревом. При этом предварительный нагрев наружного воздуха перед нагнетанием в трубчатый рекуператор осуществляют смешиванием его с частью нагретого воздуха, выводимого из рекуператора, в соотношении 1:(0,12-0,4) по объему. Величину соотношения объемов наружного воздуха и части нагретого воздуха, выводимого из рекуператора, устанавливают при ее значении, обеспечивающем поддеражание температуры смеси в пределах 50-60°С и при 90-110% точки росы охлаждаемых в рекуператоре отходящих газов. Техническим результатом изобретения является снижение затрат при осуществлении способа. 1 з.п. ф-лы, 1 табл.

1. Способ утилизации тепла отходящих газов медерафинировочной печи, включающий охлаждение отходящих газов в трубчатом рекуператоре при нагнетании в него наружного воздуха с предварительным его нагревом, отличающийся тем, что предварительный нагрев наружного воздуха перед нагнетанием в трубчатый рекуператор осуществляют смешиванием его с частью нагретого воздуха, выводимого из рекуператора, в соотношении 1:(0,12-0,4) по объему.

2. Способ по п.1, отличающийся тем, что величину соотношения объемов наружного воздуха и части нагретого воздуха, выводимого из рекуператора, устанавливают при ее значении, обеспечивающем поддеражание температуры смеси в пределах 50-60°С и при 90-110% точки росы охлаждаемых в рекуператоре отходящих газов медерафинировочной печи.

| ЕВДОКИМЕНКО А.И., КОСТЕРИН В.В | |||

| Природный газ в цветной металлургии | |||

| - М.: Металлургия, 1972, с.162-169, 193 | |||

| Способ утилизации тепла отходящих газов промышленных печей периодического действия | 1985 |

|

SU1281859A1 |

| ГАЗОХОД ОТРАЖАТЕЛЬНОЙ ПЕЧИ | 1998 |

|

RU2133422C1 |

| СПОСОБ ОТОПЛЕНИЯ НАГРЕВАТЕЛЬНЫХ И ТЕРМИЧЕСКИХ ПЕЧЕЙ | 2004 |

|

RU2278325C1 |

| РЕКУПЕРАТОР | 1998 |

|

RU2142106C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ДЕЭМУЛЬГАТОР ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1995 |

|

RU2076134C1 |

| Приспособление для разметки цельнокорпусных вагонных букс | 1939 |

|

SU56312A1 |

| US 4047490 А, 13.09.1977. | |||

Авторы

Даты

2010-04-20—Публикация

2008-08-05—Подача