Изобретение относится к области производства сварочных материалов и может быть использовано для монтажной сварки стыков и ремонта труб из хладостойких низколегированных сталей категории прочности Х-80, а так же в различных областях промышленности для сварки перлитных сталей с пределом текучести от 500 до 600 МПа.

Известны электроды, используемые для указанной цели в соответствующих отраслях промышленности типа 48ХН-7. Эти электроды не отвечают современным требованиям, предъявляемым классификационными обществами для сварки труб категории Х80 в части прочностных свойств и сварочно-технологических характеристик электродов.

Наиболее близким к заявочному электроду по назначению и составу компонентов и взятым в качестве прототипа, является электрод марки 48ХН-7 типа Э40А патент РФ №2268129, состоящий из стержня-проволоки марки Св-10ГНА и электродного покрытия, содержащего мас.%:

При этом комплексная лигатура содержит элементы в следующем соотношении, %:

Основными недостатками этих электродов являются недостаточно высокие прочностные свойства металла шва для сварки сталей категории Х80 и низкие сварочно-технологические характеристики электродов при сварке отличного от нижнего положения.

Техническим результатом изобретения является создание электрода для сварки хладостойких низколегированных сталей категории Х80, обеспечивающего наряду с высокими механическими свойствами металла шва высокие сварочно-технологические характеристики электродов.

Технический результат достигается тем, что электрод, состоящий из стержня-проволоки марки Св-04Н3ГМТА и электродного покрытия, содержащего мрамор, плавиковый шпат, кварцевый песок, рутил, марганец металлический и жидкое стекло натриевое, в электродном покрытии дополнительно содержится ферросилиций, сода и комплексный компонент, при следующем соотношении компонентов, мас.%:

При этом комплексный компонент содержит элементы в следующем соотношении, %:

Повышение сварочно-технологических характеристик электродов и снижение склонности металла шва к пористости объясняется введением в покрытие комплексного компонента и рутила, которые совместно с композицией мрамор-плавиковый шпат-кварцевый песок позволяют получать благоприятное формирование металла шва во всех пространственных положениях, хорошую отделимость шлаковой корки и низкое содержание диффузионно-подвижного водорода.

Введение в покрытие комплексного компонента приводит к уменьшению содержания гидратированных соединений в покрытии и, как следствие, ведет к снижению склонности порообразования в металле шва. Комплексный компонент представляет собой минеральный сплав, изготовленный по технологии производства сварочных флюсов (РД5.УЕИА.3405-2004 на изготовление комплексного компонента) путем сплавления составляющих шихты в флюсо-плавильных печах, далее сплав гранулируют, прокаливают и измельчают до фракции, пригодной для использования в покрытии электродов. Входящие в состав комплексного компонента оксиды редкоземельных металлов церия и лантана обеспечивают высокий уровень хладостойкости металла шва при высоких значениях прочности. Увеличение содержания комплексного компонента в покрытии (более 20%) затрудняет производство сварки в положениях, отличных от нижнего, и приводит к окислению легирующих элементов. Введение в покрытие рутила в количестве 4-8% позволяет получить, наряду с хорошими сварочно-технологическими характеристиками, формирование однородной мелкодисперсной структуры металла шва. Увеличение содержания в покрытии рутила более 8% приводит к повышению содержания в металле шва оксидов титана и, как следствие, снижению механических характеристик металла шва. Совместное влияние комплексного компонента и рутила позволяет получать металл шва с минимальным количеством дефектов и мелкозернистой феррито-перлитной структурой, что позволяет обеспечить высокую ударную вязкость при низких температурах. Так же при изготовлении электродов в состав покрытия вводится сода до 2% сверх массы сухой шихты для пластификации обмазочной массы. Увеличение содержания соды в покрытии электродов более 2% ведет к повышению гигроскопичности покрытия и повышению количества диффузионного водорода в составе металла шва.

Был проведен комплекс лабораторных и опытно-промышленных работ по изготовлению, испытанию и практическому опробованию электродов для сварки хладостойких низколегированных сталей. Были выполнены слитки стали марки Св-04Н3ГМТА с химическим составом, приведенным в таблице 1, из которых путем ковки с последующей прокаткой и волочением получены металлические стержни ⌀ 4 мм.

Электроды были изготовлены в промышленных условиях ООО «Инстрэл» на установке для производства покрытых сварочных электродов фирмы «Манса».

Опытные образцы электродов испытывались на хладостойких низкоуглеродистых трубных сталях категории Х80 и стали марки Ст3сп. Сварку производили на постоянном токе обратной полярности без предварительного подогрева. Режимы сварки были следующими: Iсв.=150-180А, Uд=22-24 В, положение шва нижнее. Межпроходная температура составляла 80-120°С. Визуальный осмотр и радиографический контроль металла шва показал отсутствие недопустимых дефектов: трещин, подрезов, непроваров, прожогов, крупных неметаллических включений.

Из металла сварных швов, полученного электродами предлагаемого и известного составов, изготовлены и испытаны образцы для определения химического состава и механических свойств.

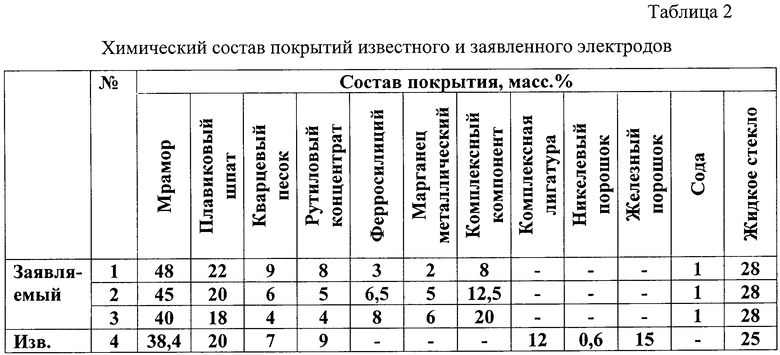

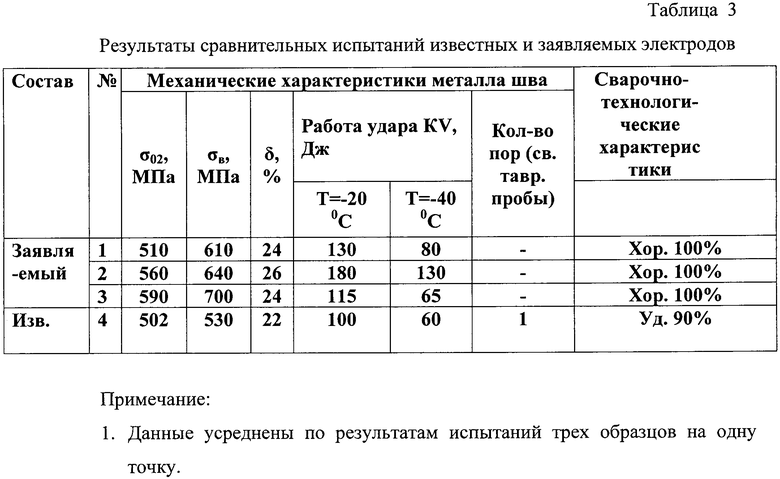

Химический состав покрытий предлагаемого и известного сварочного электрода представлены в таблице 2. Данные сравнительных испытаний механических свойств металла шва представлены в таблице 3.

Результаты сравнительных испытаний показывают, что заявленный состав по сравнению с известным позволяет получить более высокие прочностные свойства и сварочно-технологические характеристики в положениях, отличных от нижнего. Кроме того, заявленный электрод обеспечивает более стабильные механические свойства и отсутствие пористости в металле шва.

Технико-экономический эффект от использования изобретения выразится в повышении надежности и долговечности конструкций, за счет повышения сварочно-технологических характеристик и механических свойств металла шва, а также снижения стоимости электродов в результате отсутствия в покрытии электродов дорогостоящих компонентов: титана, бора, церия, никелевого порошка, железного порошка и алюминиевого порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИИ К60, Х70 | 2008 |

|

RU2383419C1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2497647C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2003 |

|

RU2257987C1 |

| ЭКОНОМНОЛЕГИРОВАННЫЙ ЭЛЕКТРОД МАРКИ 48XH-7 ДЛЯ СВАРКИ ВЫСОКОПРОЧНЫХ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2268129C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х70-Х80 | 2008 |

|

RU2387526C2 |

| ЭКОНОМНОЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2005 |

|

RU2302327C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2004 |

|

RU2274534C2 |

Изобретение может быть использовано для сварки без предварительного подогрева конструкций из хладостойких низколегированных сталей с пределом текучести более 555 МПа, работающих при температурах до минус 40°С. Низколегированный стержень электрода выполнен из проволоки Св-04Н3ГМТА. Нанесенное на стержень покрытие содержит, мас.%: мрамор 40-48, плавиковый шпат 18-22, кварцевый песок 4-9, рутил 4-8, комплексный компонент 8-20, ферросилиций 3-8, марганец металлический 2-6, сода 0,5-2 (сверх массы сухой смеси) и жидкое стекло натриевое 23-28 (сверх массы сухой смеси). Комплексный компонент содержит элементы в следующем соотношении, мас.%: мрамор 35-40, плавиковый шпат 10-18, кварцевый песок 18-22, глинозем 28-35, двуокись титана 3-5, РЗМ в виде оксидов церия и лантана 1-10. Электроды обеспечивают надежность и долговечность конструкций за счет повышения их сварочно-технологических характеристик и механических свойств металла шва при снижении стоимости электродов. 3 табл.

Электрод для сварки хладостойких низколегированных трубных сталей категории прочности Х80, включающий стержень и электродное покрытие, содержащее мрамор, плавиковый шпат, кварцевый песок, рутил, марганец металлический и жидкое стекло натриевое, отличающийся тем, что стержень электрода выполнен из проволоки марки Св-04НЗГМТА, а электродное покрытие дополнительно содержит комплексный компонент, ферросилиций, а также соду сверх массы сухой смеси компонентов при следующем соотношении компонентов, мас.%:

при этом комплексный компонент содержит элементы в следующем соотношении, мас.%:

| ЭКОНОМНОЛЕГИРОВАННЫЙ ЭЛЕКТРОД МАРКИ 48XH-7 ДЛЯ СВАРКИ ВЫСОКОПРОЧНЫХ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2268129C1 |

| ЭКОНОМНОЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2005 |

|

RU2302327C2 |

| Сварочный электрод | 1990 |

|

SU1821319A1 |

| Сварочный электрод | 1989 |

|

SU1646757A1 |

Авторы

Даты

2010-04-27—Публикация

2008-07-24—Подача