Изобретение относится к области дуговой сварки, в частности к универсальным электродам с покрытием основного вида для сварки конструкций из низколегированных сталей повышенной прочности с пределом текучести не менее 600 МПа. эксплуатируемых в арктических условиях.

Цель изобретения - повышение хладостойкости металла шва и снижение в нем содержания диффузионного водорода, а также улучшение технологических свойств смазочной массы.

Снижение содержания диффузионного водорода в металле шва достигается путем введения в состав покрытия гематита и уменьшения потенциального содержания водорода в покрытии вследствие уменьшения содержания в нем ферросплавов. Повы- шение хладостойкости металла шва достигается путем оптимального легирование металла шва через стержень определенного химического состава и его раскисления путем введения в покрытие сплавов, способных активно взаимодействовать с кислородом и модифицировать структуру металла

О

- о

4 СЛ VI

шва. Улучшение технологических свойств обмазочной массы достигается путем применения минерала диопсида и органических пластификаторов.

В сварочном электроде увеличение активности оксида железа достигается путем введения гематита в покрытие. Процентное содержание вводимых в покрытие компонентов гематита (2,0 - 2,5) и плавикового шпата (20 - 26) определено из расчета, чтобы обеспечить их соотношение не менее 1:13. Такое соотношение позволяет достичь максимального выхода фторида железа и обеспечить дополнительное снижение содержания диффузионного водорода в металле шва до 5,0 см3/100 т наплавленного металла.

Верхний предел содержания плавикового шпата (26%) выбран из условия ограничения жидкотекучести шлака, чтобы обеспечить сварку на вертикальной плоскости способом снизу вверх. Нижний предел содержания плавикового шпата (20%) и гематита (2,0%) выбран из условия обеспечения низкого содержания водорода и достаточно низкого содержания кислорода в металле шва (не более 0,030 %). При содержании гематита более 2,5% уменьшается интенсивность образования фторида железа, что приводит к росту содержания диффузионного водорода. Источником водорода в электродном покрытии являются ферросплавы, содержание водорода в которых может достигать десятков см /100 г. К наиболее водородонасыщенным ферросплавам относится низкоуглеродистый ферромарганец и ферросилиций.

С целью уменьшения потенциального содержания водорода в покрытии легирование металла шва осуществляется не через покрытие, а через сварочную проволоку следующего состава, мас.%:

Углерод0,03 - 0,05

Кремний0,05-0,20

.Марганец1,10-1,50

Титан0.05-0,12

Молибден0,20-0,30

Никель2,4-2,8

Хром0,10-0.20

Сера и фосфор соответственно каждый0,005 - 0,012 Высокое содержание марганца в проволоке позволяет исключить необходимость делегирования г талла шва марганцем через покрытие и снизить количество ферросилиция. При заданных пределах кремния и марганца в проволоке покрытие обеспечивает высокий переход марганца ( 70%) и кремния ( 50%), что обеспечивает состав металла шва, содержащий, мас.%: марганец 0,8 - 1,1; кремний 0,20 - 0,30. Процентное содержание никеля в проволоке (2,4 - 2,8) выбрано из условия, что при коэффициенте перехода никеля 0,95 - 0,98 соотношение никеля к марганцу в металле шва составляет 2,0 - 3,4, что обеспечивает высокую ударную вязкость металла шва при низких температурах до минус 70°С.

Пределы содержания молибдена (0.2 0 0,3%) в проволоке выбраны из условия, что при меньшей концентрации молибдена не достигается необходимый уровень прочности металла шва (предел текучести не менее 600 МПа), а при большей - возможно твер5 дорастворное упрочнение матрицы молибденом, что приводит к снижению пластичности и ударной вязкости металла шва при низких температурах.

Высокая ударная вязкость металла шва

0 достигается низким содержанием вредных примесей (серы и фосфора) в проволоке (0,005 - 0,012%). Процентное содержание углерода в проволоке (0.03 - 0,05%) определено из условия обеспечения минимальной

5 объемной доли второй фазы с перлитно-кар- бидной структурой. Нижний предел (0,03%) определен технологическими возможностя- ми процесса выплавки стали, а при содержании углерода более 0,05% наблюдается

0 увеличение объемной доли перлитной фазы, присутствие которой отрицательно влияет на хладостойкость металла шва. Таким образом, в сварочном электроде химический состав проволоки, применяемой в качестве

5 сердечника, и состав покрытия выбраны из условия обеспечения необходимого химического состава металла шва без дополнитель- ного введения основных легирующих элементов (марганца, никеля, молибдена) в

0 состав электродного покрытия, что гарантирует стабильность получения заданного химического состава металла шва и является дополнительным приемом снижения диффузионного водорода в нем.

5 Раскисление и модифицирование металла шва достигается одновременным введением в состав покрытия сварочного электрода порошков сплава, содержащего титан и бор. и алюминиево-магниевого

0 сплава. Применение каждого из компонентов в отдельности не позволяет обеспечить высокую ударную вязкость металла шва при температуре не менее минус 70°С. Одновременное введение указанных компонен5 тов позволяет снизить содержание кислорода и азота, модифицировать неметаллические включения и участки второй фа- зы, уменьшить химическую и снизить структурную неоднородность металла шва. Применение одного только сплава, содержащего титан и бор (титан 24 - 28%, марганец 8 - 12%, кремний 2,5 - 4,0%, бор 0,9 - 2,0%, алюминий 6 - 9%, железо остальное), приводит к снижению содержания кислорода, но не оказывает влияние на содержание азота, не оказывает влияние на морфологию и дисперсность второй фазы и вызывает некоторое уменьшение размера первичного аустенитного зерна. Поскольку бор и титан обладают высоким сродством к азоту, то без дополнительного снижения азота возможно образование в металле шва нитридов бора и титана, выделяющихся по границам фер- ритных зерен, что приводит к развитию хрупкого разрушения при отрицательных температурах. Применение одного только алюминиево-магниевого сплава позволяет снизить содержание азота и кислорода, но не оказывает влияние на химическую и структурную неоднородность. При одновременном применении указанных компонентов удается избежать образования нитридов бора и титана и обеспечить модифицирование металла шва бором и магнием. Уменьшается степень окисленности алюминиево-магниевого сплава, что позволяет принять участие магнию в модифицировании второй фазы в структуре металла шва. Полученная микроструктура характеризуется наличием мелких зерен не более 50 - 70 мкм, с равномерно распределенными участками второй фазы со структурой остаточного аустенита; феррит представлен преимущественно игольчатой морфологией, зернограничный феррит отсутствует; снижается ликвация кремния, марганца, никеля, серы и фосфора в теле и по границам первичного аустенитного зерна. Пределы содержания титанборосодержащего сплава (3,0 - 7,5) выбраны из условия обеспечения содержания бора в металле шва 0,0005 - 0,0015%; при меньшем содержании бора не достигается эффекта измельчения зерна, а большем возможны образования частиц нитридов бора. При использовании ти- г.-1осодержащего сплава с бором содержание алюминиево-магниевого сплава должно составлять 1,5 - 2,0%, что обусловлено необходимостью обеспечения суммарного содержания магния и бора в металле шва в пределах 0,001 - 0,003%. В этом случае обеспечивается получение микроструктуры с максимальной сопротивляемостью хрупкому разрушению при отрицательных температурах.

Пределы содержания ферросилиция (2,0 - 5,0%) выбраны из условия обеспечения пластичности металла шва - не менее 20%. При содержании кремния менее 2,0% не обеспечивается раскисление металла

шва, а при содержании кремния более 5,0% возможно твердорастворное упрочнение матрицы кремнием, что приводит к росту прочности и снижению пластичности метал- 5 ла шва.

Допускается введение в состав покрытия сварочного электрода силикокальция следующего состава, мас.%: кремний 40 - 60, кальций 10 - 25, железо остальное. Пре0 делы содержания кальция (10 - 25%) в сили- кокальции выбраны из условия, что при меньшей концентрации не происходит модифицирование металла шва кальцием и, как следствие, не достигаются требуемые

5 значения ударной вязкости, а при большей происходит активное взаимодействие сплава с жидким стеклом, в процессе приготовления обмазочной массы, что вызывает разрушение покрытия при его нанесении на

0 стержень в процессе изготовления сварочного электрода. Применение кремнекальци- евожелезистого сплава позволяет заменить в покрытии титанборосодержащий сплав на титаносодержащий сплав следующего со5 става, мас.%: титан 30 - 35; кремний 2,5 - 5; марганец 1-2; алюминий 6 - 14; железо - остальное. В этом случае микролегирование и модифицирование металла шва осуществляется совместно кальцием и магнием. При

0 использовании силикокальция и титаносо- держащего сплава без бора содержание алюминиево-магниевого сплава должно составлять 1,5 - 2,0%, что обусловлено необходимостью обеспечения суммарного

5 содержания магния и кальция в металле шва в пределах 0,001 - 0,003%. Пределы содержания кремнекальциевой лигатуры (2,0 - 5,0%) и титаносодержащей (3,0 - 7.5%) выбраны из условия, что при меньших концен0 трациях указанных компонентов не достигаются требуемые значения ударной вязкости, а при больших возможна опасность твердорастворного упрочнения фер- ритной матрицы кремнием и образования

5 частиц карбидов (натридов) титана, что приводит к охрупчиванию металла шва при отрицательных температурах.

Допускается введение в состав покрытия совместно ферросилиция и титаносо0 держащего сплава без бора. В этом случае микролегирование и модифицирование металла шва осуществляется одним магнием, при этом содержание алюминиево-магниевого сплава должно составлять 2,0 - 3,0%,

5 что обусловлено необходимостью обеспечения содержания магния в металле шва в пределах 0,0015 - 0,0035%. При данном содержании магния в металле шва образуется мелкодисперсная структура игольчатого феррита, что позволяет обеспечить хладостойкость металла шва при температуре не менее минус 70°С.

При содержании магния в металле шва менее 0,0015% образуется структура перлита и пластинчатого феррита, при содержании более 0,0035% происходит укрупнение зерна, что приводит к охрупчиванию металла шва при отрицательных температурах. Пределы содержания ферросилиция (2,0 - 5,0%) и титаносодержащего сплава (3,0 - 7,5%) выбраны из условия, что при меньших концентрациях указанных компонентов не достигается достаточная раскисленность металла шва, а при больших возможна опасность твердорастворного упрочнения матрицы кремнием и образования частиц карбидов (нитридов) титана, что приводит к охрупчиванию металла шва при отрицательных температурах.

В сварочном электроде высокие технологические свойства обмазочной массы обеспечиваются введением минерала диоп- сида (в виде диопсидового концентрата) и органических пластификаторов - целлюлозы, карбоксиметилцеллюлозы. Нижний предел содержания диопсида (7%) выбран из условия обеспечения хорошего истечения обмазочной массы из головки пресса и высокой прочности сырого покрытия электродов, что позволяет изготавливать электроды на конвейерных линиях. При содержании диопсида более 11 % наблюдается уменьшение температуры плавления электродного покрытия, в результате чего на торце электрода не образуется втулка из нерасплавив- шегося покрытия, что приводит к примерзанию электрода в процессе сварки и снижению стабильности горения дуги постоянного тока. Процентное содержание органических пластификаторов (0,5 - 1,0) и соотношение содержания целлюлозы и карбоксиметилцеллюлозы (2:1) выбрано из условия обеспечения сокращения времени приготовления обмазочной массы. При меньшем содержании органические пластификаторы не оказывают влияние на технологичность обмазочной массы, а при большем содержании возможно частичное науглероживание металла шва, связанное с остатками в покрытии продуктов деструкции органических веществ при термообработке электродов. Выбранное соотношение целлюлозы и карбоксиметилцеллюлозы обеспечивает стабильное качество обмазочной массы при применении в качестве связующего электродного покрытия натриево-калиевого жидкого стекла с характеристиками: вязкость 300 - 800 мПа с, плотность 1410 - 1450 кг/м3 при модуле 2.75-3.15.

Пределы содержания рутила (8,0 - 14,0%) выбраны из условия обеспечения хорошего формирования металла шва и отделимости шлаковой корки. При содержании

рутила менее 8,0% не обеспечивается легкая отделимость шлаковой корки и формируется металл с пружинной чешуей с неравномерным сечением по длине. При содержании рутила больше 14% достигается

0 отличная отделимость шлака, однако из-за снижения вязкости шлака невозможно получить валик требуемого катета при сварке угловых швов в нижнем и вертикальном положениях.

5 Введение мрамора в покрытие обусловлено необходимостью обеспечить надежную газошлаковую защиту расплавленного металла и улучшить физико-химические характеристики расплавленного шлака. При

0 содержании мрамора меньше 40% не обеспечивается надежная защита расплавленного металла, что вызывает повышение содержания водорода и азота в металле шва. При содержании мрамора более 46%

5 при сварке в результате диссоциации карбоната образуется значительное количество СОа в атмосфере дуги, вызывающее конт- рагирование дуги и сильное разбрызгивание электродного металла, что ухудшает

0 внешний вид сварного шва.

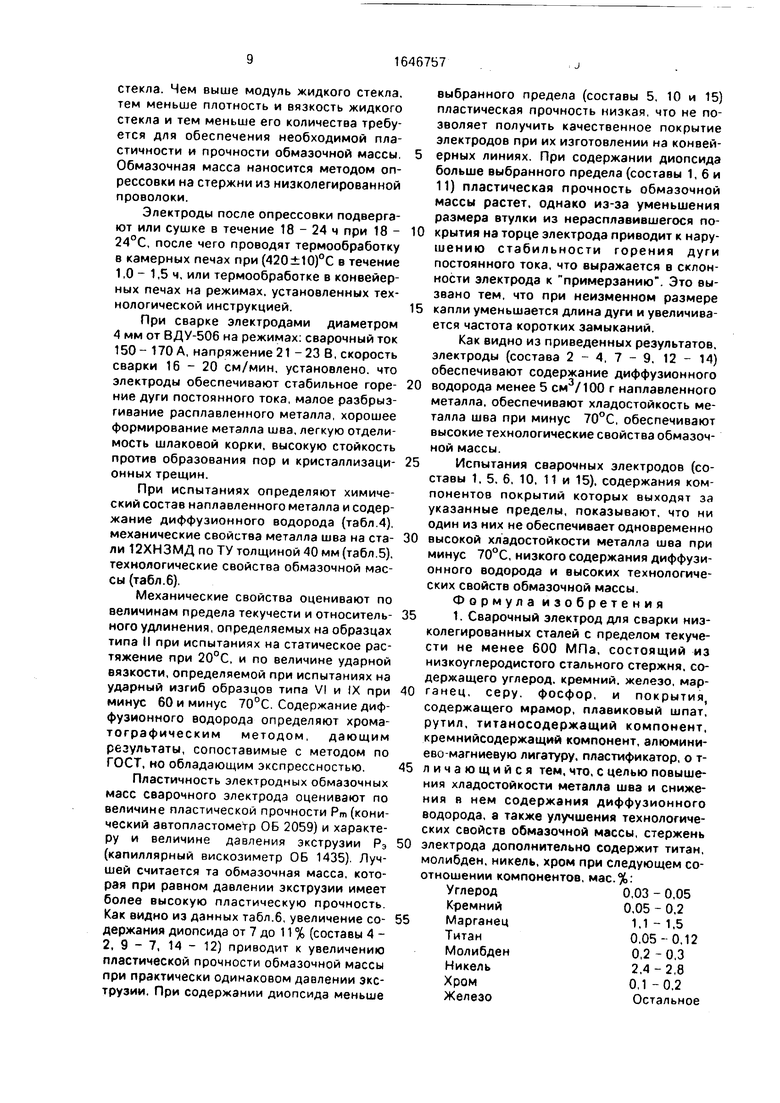

Конкретные составы электродного покрытия приведены в табл.1 - 3 (в составах 1, 5, 6, 10, 11 и 15 компоненты берут в количестве, выходящем за указанные пределы).

5 Покрытие наносят на стержни следующего состава, мас.%: углерод 0,04; кремний 0,14; марганец 1,32; титан 0,10; молибден 0,24; никель 2,64; хром 0,13; сера 0,006; фосфор 0,010.

0 В покрытии электродов (составы 1-5, табл.1) вводят титаносодержащий сплав следующего состава, мас.%: титан 27,1; кремний 3,9; марганец 9,1; бор 1,5; алюминий 8,3; железо - остальное. В покрытие

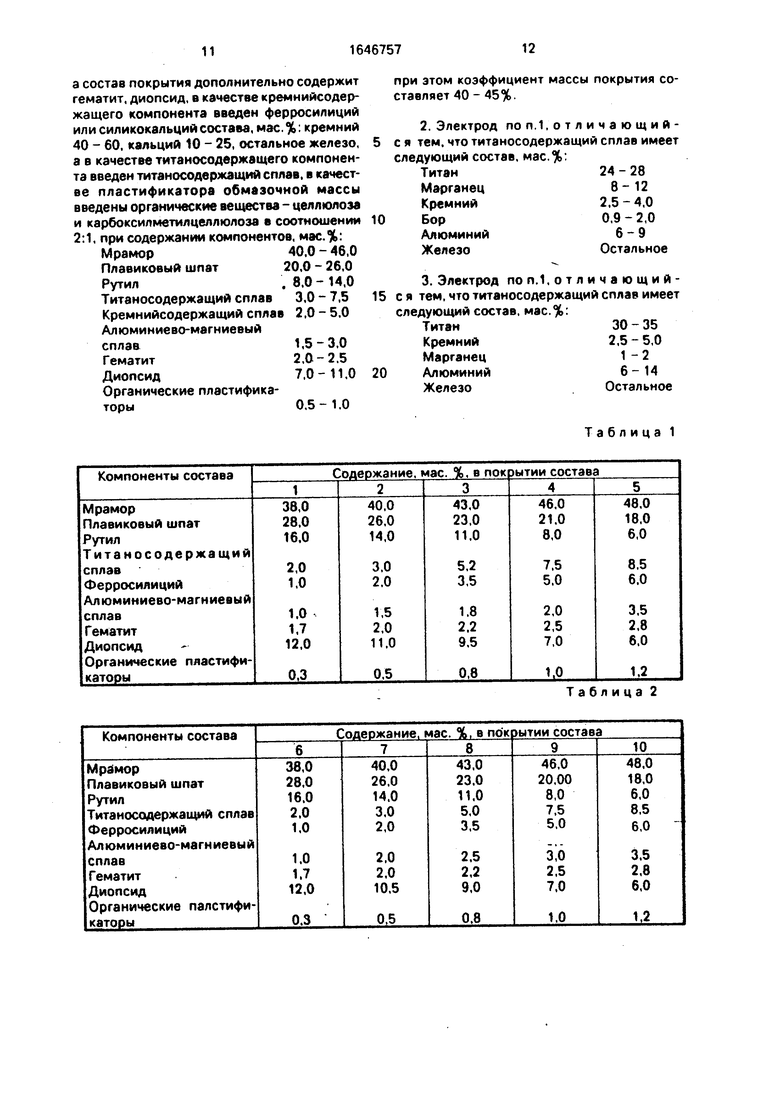

5 электродов (составы 6-10, табл.2) вводят титаносодержащий сплав следующего состава, мас.%: титан 31,2; кремний 3.1; марганец 1,7; алюминий 8.8; железо - остальное. В покрытие электродов (составы

0 11 - 15, табл.3) вводят силикокальций следующего состава, мас.%: кремний 48,3; кальций 18,2; железо - остальное.

При изготовлении обмазочной массы предлагаемого сварочного электрода ис5 пользуется натриево-калиевое жидкое стекло с модулем не менее 2,8, плотностью 1415 - 1440 кг/м3 и вязкостью 300 - 700 мПа с. количество стекла 24 - 27%. Плотность, вязкость и количество жидкого стекла корректируются в зависимости от модуля жидкого

стекла. Чем выше модуль жидкого стекла, тем меньше плотность и вязкость жидкого стекла и тем меньше его количества требуется для обеспечения необходимой пластичности и прочности обмазочной массы. Обмазочная масса наносится методом оп- рессовки на стержни из низколегированной проволоки.

Электроды после опрессовки подвергают или сушке в течение 18 - 24 ч при 18 - 24°С, после чего проводят термообработку в камерных печах при (420±10)°С в течение 1,0 - 1,5 ч, или термообработке в конвейерных печах на режимах, установленных технологической инструкцией.

При сварке электродами диаметром 4 мм от ВДУ-506 на режимах: сварочный ток 150- 170 А, напряжение 21 -23 В, скорость сварки 16-20 см/мин, установлено, что электроды обеспечивают стабильное горение дуги постоянного тока, малое разбрызгивание расплавленного металла, хорошее формирование металла шва, легкую отделимость шлаковой корки, высокую стойкость против образования пор и кристаллизационных трещин.

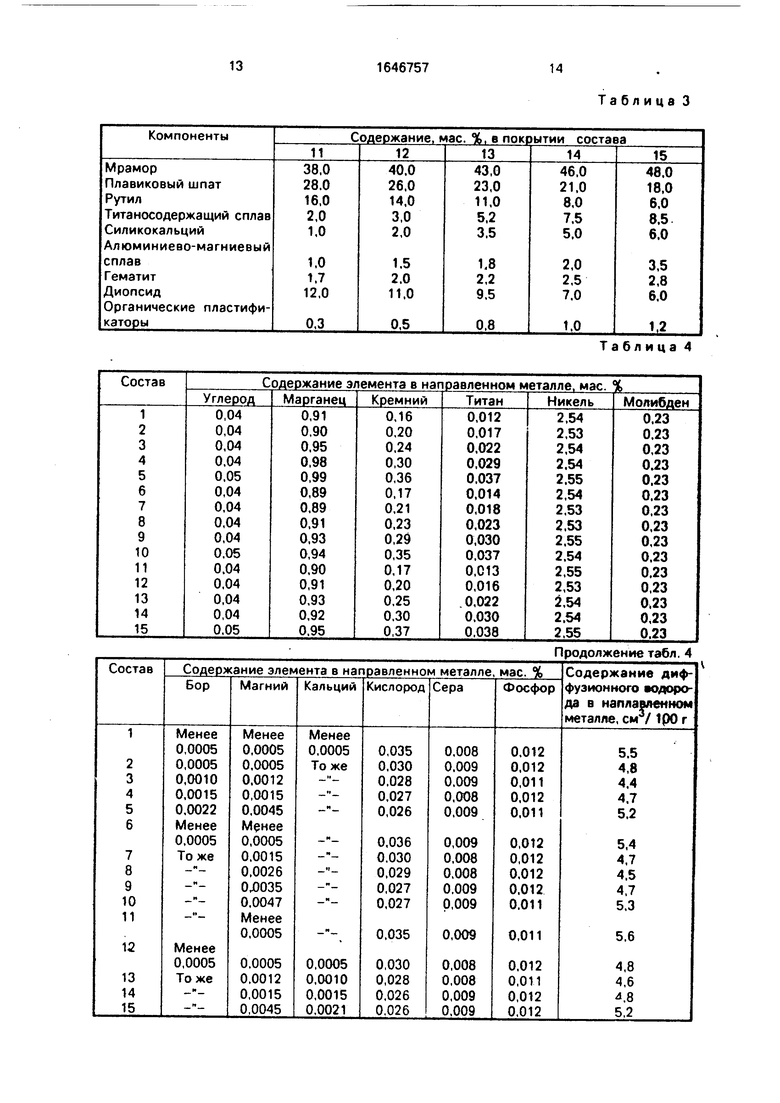

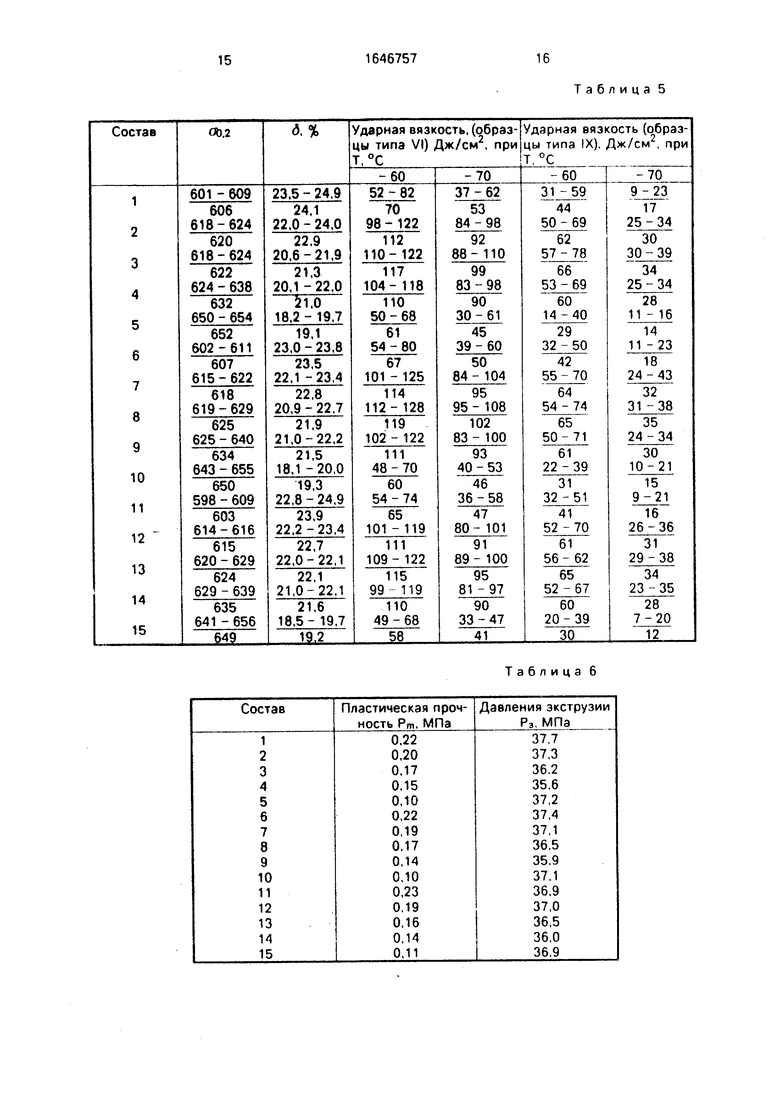

При испытаниях определяют химический состав наплавленного металла и содержание диффузионного водорода {табл.4), механические свойства металла шва на стали 12ХНЗМД по ТУ толщиной 40 мм (табл.5), технологические свойства обмазочной массы (табл.6).

Механические свойства оценивают по величинам предела текучести и относительного удлинения, определяемых на образцах типа II при испытаниях на статическое растяжение при 20°С, и по величине ударной вязкости, определяемой при испытаниях на ударный изгиб образцов типа VI и IX при минус 60 и минус 70°С. Содержание диффузионного водорода определяют хрома- тографическим методом, дающим результаты, сопоставимые с методом по ГОСТ, но обладающим экспрессностью.

Пластичность электродных обмазочных масс сварочного электрода оценивают по величине пластической прочности Рт (конический автопластометр ОБ 2059) и характеру и величине давления экструзии Рэ (капиллярный вискозиметр ОБ 1435). Лучшей считается та обмазочная масса, которая при равном давлении экструзии имеет более высокую пластическую прочность. Как видно из данных табл.6, увеличение содержания диопсида от 7 до 11 % (составы 4 - 2, 9 - 7, 14 - 12) приводит к увеличению пластической прочности обмазочной массы при практически одинаковом давлении экструзии, При содержании диопсида меньше

выбранного предела (составы 5, 10 и 15) пластическая прочность низкая, что не позволяет получить качественное покрытие электродов при их изготовлении на конвей- 5 ерных линиях. При содержании диопсида больше выбранного предела (составы 1, 6 и 11) пластическая прочность обмазочной массы растет, однако из-за уменьшения размера втулки из нерасплавившегося по0 крытия на торце электрода приводит к нару- шению стабильности горения дуги постоянного тока, что выражается в склон- кости электрода к примерзанию. Это вызвано тем, что при неизменном размере

5 капли уменьшается длина дуги и увеличивается частота коротких замыканий.

Как видно из приведенных результатов, электроды (состава 2 - 4, 7 - 9. 12 - 14) обеспечивают содержание диффузионного

0 водорода менее 5 см /100 г наплавленного металла, обеспечивают хладостойкость металла шва при минус 70°С, обеспечивают высокие технологические свойства обмазочной массы.

5 Испытания сварочных электродов (составы 1. 5, 6, 10, 11 и 15), содержания компонентов покрытий которых выходят за указанные пределы, показывают, что ни один из них не обеспечивает одновременно

0 высокой хладостойкости металла шва при минус 70°С, низкого содержания диффузионного водорода и высоких технологических свойств обмазочной массы. Формула изобретения

5 1. Сварочный электрод для сварки низколегированных сталей с пределом текучести не менее 600 МПа, состоящий из низкоуглеродистого стального стержня, содержащего углерод, кремний, железо, мар0 ганец, серу, фосфор, и покрытия, содержащего мрамор, плавиковый шпат, рутил, титаносодержащий компонент, кремнийсодержащий компонент, алюмини- ево-магниееую лигатуру, пластификатор, о т5 личающийся тем, что, с целью повышения хладостойкости металла шва и снижения в нем содержания диффузионного водорода, а также улучшения технологических свойств обмазочной массы, стержень

0 электрода дополнительно содержит титан, молибден, никель, хром при следующем соотношении компонентов, мас.%:

Углерод0,03 - 0,05

Кремний0,05 - 0,2

5Марганец1,1 - 1,5

Титан0,05-0,12

Молибден0,2 - 0,3

Никель2,4 - 2,8

Хром0,1 -0.2

ЖелезоОстальное

а состав покрытия дополнительно содержит гематит, диопсид, в качестве кремнийсодер- жащего компонента введен ферросилиций или силикокальций состава, мае. %: кремний 40 - 60, кальций 10 - 25, остальное железо, а в качестве титаносодержащего компонента введен титаносодержащий сплав, в качестве пластификатора обмазочной массы введены органические вещества - целлюлоза и карбоксилметилцеллюлоза в соотношении 2:1, при содержании компонентов, мас.%: Мрамор40,0 - 46,0

Плавиковый шпат20,0 - 26,0

Рутил. 8,0 - 14,0

Титаносодержащий сплав 3,0 - 7,5 Кремнийсодержащий сплав 2,0-5.0 Ал юминие во-магниевый сплав1,5-3,0

Гематит2,0-2.5

Диопсид7,0 - 11,0

Органические пластификаторы0,5 - 1.0

при этом коэффициент массы покрытия составляет 40 - 45%.

2.Электрод поп.1,отличающий- с я тем. что титаносодержащий сплав имеет

следующий состав, мас.%:

Титан24 - 28 Марганец8-12

Кремний2,5 - 4,0

Бор0,9-2,0 Алюминий6-9

ЖелезоОстальное

--w

3.Электрод поп.1,отличающий- с я тем, что титаносодержащий сплав имеет

следующий состав, мас.%:

Титан30 - 35

Кремний2,5 - 5,0 Марганец1 - 2

Алюминий6-14

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИИ X80 | 2008 |

|

RU2387525C2 |

| Состав электродного покрытия для сварки низколегированных термоулучшенных сталей | 1986 |

|

SU1523292A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИИ К60, Х70 | 2008 |

|

RU2383419C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1993 |

|

RU2049638C1 |

| Сварочный электрод | 1990 |

|

SU1738567A1 |

| Комплексный сплав | 1988 |

|

SU1719455A1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| Керамический флюс для сварки низколегированных высокопрочных сталей | 1989 |

|

SU1784426A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Сварочный электрод | 1990 |

|

SU1821319A1 |

Изобретение относится к сварке, в частности к универсальным электродам с покрытием основного вида для сварки конструкций из низколегированных сталей повышенной прочности с пределом текучести не менее 60 МПа, эксплуатируемых в арктических условиях. Цель изобретения - повышение хладостойкости металла шва и снижение в нем содержания диффузионного водорода, а также улучшение технологических свойств обмазочной массы. В качестве стержня применяется низкоуглеродистая проволока следующего состава, мас.%: углерод 0.03 - 0,05; кремний 0,05 - 0,2; марганец 1,1 - 1.5; титан 0,05 - 0,12; молибден 0,2 - 0,3; никель 2,4 - 2,8: хром 0.1 - 0,2; железо остальное. Состав покрытия содержит, мас.%: мрамор 40 - 46; плавиковый шпат 20 - 26; рутил 8 - 14; титаносодержа- щий сплав 3 - 7,5; кремнийсодержащий сплав 2-5; алюминиево-магниевый сплав 1,5 - 3: гематит 2 - 2,5; диопсид 7 - 11; органические пластификаторы 0.5 - 1,0. В качестве кремнийсодержащего сплава применяется ферросилиций или силикокальций состава, мас,%: кремний 40 - 60; кальций 10 - 25: железо остальное. В качестве титаносо- держащего сплава применяются сплавы, содержащие мас.%: либо титан 24 - 28; марганец 8-12; кремний 2,5 - 4,0; бор 0,9 - 2,0; алюминий 6-9: железо остальное; либо титан 30 - 35- кремний 2,5 - 5; марганец 1 - 2; алюминий 6 - 14; железо остальное. Коэффициент массы покрытия электрода составляет 40 - 95%. 2 з.п. ф-лы, 6 табл. ё

Таблица 1

Таблица 2

Таблица 3

Таблица 4

Продолжение табл. 4

Таблица 5

Таблица 6

| Электродное покрытие | 1975 |

|

SU535147A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Электродное покрытие | 1979 |

|

SU804309A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-07—Публикация

1989-05-10—Подача