Изобретение относится к дуговой сварке, в частности к высокопроизводительным электродам с покрытием основного вида для сварки в условиях монтажа тяжелонагруженных конструкций из низколегирован- ныхвысокопрочных сталей, преимущественно с пределом текучести 600-650 Н/мм .эксплуатируемых в районах с низкой климатической температурой.

Целью изобретения является повышение хладостойкости металла шва до температуры -70°С при сварке высокопрочных сталей преимущественно с пределом теку- чести 600-650 Н/мм2.

Поставленная цель достигается тем, что в сварочном электроде, состоящем из стального низкоуглеродистого сердечника с нанесенным на него покрытием, содержащим плавиковый шпат, рутил, ферромарганец, ферросилиций, железный порошок, магнезит, глинозем компонент покрытия дополнительно содержит никель, молибден, полевой шпат, смесь электродной целлюлозы и карбоксиметилцеллюлозы (соотношение в смеси 87:13), а содержание глинозема не менее 3,1% при следующем соотношении компонентов, мас.%:

плавиковый шпат6,0-7,5 рутил. 11,7-14,5

00

to

GO Ю

ферромарганец .6,0-7,0 ферросилиций 1,8-3,0 никелевый порошок 1,7-2,0 магнезит 10,7-13,0 органические пластификаторы 2,2-2,5 молибденовый порошок 0,5-1,0 глинозем 3,1-3,4 полевой шпат 2,9-3,4 железный порошок 46,0-50,0 причем коэффициент массы покрытия составляет 145-160%, при соотношении D/d 2,1-2,3, где d-диаметр стержня, мм; D - диаметр покрытия, мм.

При сварке покрытыми электродами вы- сркая прочность металла шва достигается за счет твердорастворного упрочнения матрицы в результате его легирования хромом, молибденом. Однако при этом не обеспечивается хладостойкость металла шва из-за образования крупных участков жесткой11 второй фазы в виде карбидов хрома или молибдена, что уменьшает длину свободного-пробега дислокаций и ведет к межзерен- ному хрупкому разрушению. Эффективным путем упрочнения металла шва с одновременным обеспечением высокой вязкости при отрицательных температурах является его дисперсионное упрочнение плохо растворимыми частицами, например, карбо- нитридами РЛЮМИНИЯ или оксидными включениями. Согласно теории барьеров плохо растворимые соединения, выпадая по границам первичных, аустенитных зерен препятствуют их росту, что обеспечивает формирование мелкозернистой структуры, обладающей высокой прочностью и вязкостью при отрицательной температуре. Предупреждение образования крупных карбидов достигается за счет уменьшения содержания углерода в металле шва. . В предлагаемом сварочном электроде обеспечение высокой прочности металла шва и его хладостойкости при температуре -70°С достигается за счет одновременного введения в состав покрытия оксида алюминия в виде глинозема и железного порошка. . Введение низкоуглеродистого железного порошка в покрытие позволяет снизить со- держание углерода в металле шва:до 0,06- 0,08%, что предупреждает образование карбидов. С увеличением количества глинозема в покрытии при сварке, в результате алюминйевовосстановительного процесса, металл шва обогащается мелкодисперсны- ми неметаллическими включениями-оксидами алюминия. Согласно закона распределения оксидных фаз между шлаком и металлом, малые количества оксидов алюминия исключают возможность удаления оксидов алюминия из металла шва. Такие включения, имея сравнительно высокую емпературу плавления, образуются на границах и в теле первичных аустенитных зерен на ранних стадиях кристаллизации сварочной ванны. При последующем охлажении присутствие оксидов алюминия на границах зерен препятствует их росту, создавая благоприятные условия для формирования мелкозернистой структуры.

Пределы содержания глинозема в покрытий выбраны из условия обеспечения высокой прочности металла шва и его высокой хладостойкости. При температуре -70°С при содержании глинозема менее 3,1% не остигается заданная прочность металла шва (не менее 700 Н/мм ), а при содержании глинозема более 3,4% снижается хладостойкость при температуре -70°С из-за

коагуляции оксидных включений типа корунда по границам зерен, что ведет к меж- зеренному хрупкому разрушению металла шва. Металлографические исследования показали, что при оптимальном содержании глинозема в покрытии (3,1-3.4%) формируется мелкозеренная структура металла с размером зерен 40-70 мкм, с равномерно распределенными оксидными включениями преимущественно по границам зерен с размером 0,50-0,75 мкм. Металл шва с такой структурой обладает временным сопротивлением разрыву не менее 700 Н/мм2, и ударной вязкостью не менее 50 Дж/см при температуре-70°С (образцы тип IV по ГОСТ 6996-66).Пределы содержания в покрытии никелевого порошка (1,7-2,0%) выбраны из условия необходимости обеспечить оптимальноесодержания никеля в шве (1,3- 1,5%) с целью повысить вязкость металла шва в интервале температур 20-(-70)°С. При содержании никелевого порошка менее 1,7% не достигается эффект улучшения вязкости металла шва. При содержании никелевого порошка более 2,0% возможно

снижение вязкости металла шва из-за усиления его химической неоднородности.

Пределы содержания в покрытии молибденового порошка (0,5-1,0%) выбраны из условия необходимости обеспечить оптимальное содержание молибдена в шве (0,35-0,55%) с целью повысить прочность металла шва. При содержании молибденового порошка менее 0,5% эффект от его введения в покрытие незначителен. Повышение содержания молибденового порошка более 1,0% приводит к хрупкому разрушению металла шва из-за образования в его структуре крупных участков жесткой . Пределы содержания ферромарганца

(6,0-7,0%) и ферросилиция (1,8-3,0%) в покрытии выбраны из расчета необходимости обеспечения оптимального содержания марганца (1,1-1,4%) и кремния (0,25-0,35-%) в наплавленном металле, при которых до- стираются требуемая пластичность металла шва при заданной его прочности. Нижний предел содержания ферромарганца (6,0%) и ферросилиция (1,8%) определен заданными значениями пластичности металла шва. Верхний предел ферромарганца (7,0%) и ферросилиция (3,0%) ограничен возможностью снижения пластичности металла шва из-за твердорастворного упрочнения фер- ритной матрицы.

Введение магнезита и плавикового шпата в покрытие обусловлено необходимостью обеспечить газошлаковую защиту расплавленного металла и улучшить физико-химические свойства расплавленного .шлака. При содержании магнезита менее 10,4% обеспечивается надежная газовая защита расплавленного металла, что приводит к его насыщению азотом из окружающего воздуха. При содержании магнезита более 13,0% снижается вязкость шлака, что приводит к формированию металла шва с сильным усилением.при сварке тавровых соединений в нижнем положении. Нижний предел плавикового шпата (6,0%) выбран из условия обеспечения низкого содержания водорода в наплавленном металле, а верхний предел (7,5%) из условия обеспечения стабильного горения дуги переменного тока,

. Пределы содержания а покрытии рутила (11,7-14,5%) выбраны из условия обеспёл чения хороших сварочно-технологических свойств электродов при сварке стыковых и тавровых соединений в нижнем положении. При содержании рутила менее 12% не обеспечивается легкая отделимость шлаковой корки при сварке корневого шва в стыковом соединении, а при содержании рутила более 14,5% из-за повышения вязкости шлака затруднено визуальное наблюдение за сварочной ванной, что может привести к образованию дефектов в металле шва.

Содержание органических пластифика- торов (2,2-2,5%) и их вид (целлюлоза, кар- боксиметилцеллюлоза) выбраны из условия обеспечения технологических свойств обмазочной массы. При содержании менее 2,2% не достигается эффект пластифициро- вания обмазочной массы, а при содержании более 2,5% возможно наводораживание металла шва в результате неполной деструкции органических пластификаторов при термообработке электродов.

Стабильное горение дуги переменного тока от стандартного трансформатора с Ux -х 70 ± 2 В достигается за счет введения в состав покрытия полевого шпата и железного порошка, повышение хладостой- кости металла шва при сохранении заданной его прочности достигается за счет введения в покрытие глинозема.

Стабильность горения дуги переменного тока определяется электрофизическими характеристиками дугового разряда, которые связаны с составом и массой покрытия, режимом сварки и т.д. Введение в состав покрытия электродов фторсодержащих компонентов с целью улучшения металлургических свойств шлака, вызывает ухудшение стабильности горения дуги переменного тока из-за обогащения периферийной области столба дуги отрицательными ионами фтора, что приводит к контрагированию дуги. Наряду с контрагированиём столба дуги при сварке на переменном токе усиливается образование отрицательных ионов в переходной период: при изменении полярности. Для облегчения восстановления электропроводности дуги при смене полярности в состав покрытия вводят компоненты содержащие легкоионизируемые элементы, например, щелочные металлы, что приводит к насыщению зоны столба дуги положительными ионами. Однако, обеспечивая электропроводность столба, дуги, в переходной период, легкоионизируемые элементы снижают температуру столба дугового разряда, что усиливает неблагоприятное действие отрицательных ионов на стабильность горения дуги переменного тока. Компенсация отрицательного влияния отрицательных ионов на стабильность горения дуги переменного тока может быть достигнута за счет выведения отрицательйых ионов на максимально возможное расстояние от столба дуги, например, за счет увеличения толщины покрытия. Увеличение толщины по- оытия электрода без изменения его состава ограничено условиями обеспечения сварочно- технологических свойств электродов.

Таким образом, стабильное горение дуги переменного тока при сварке предлагаемым сварочным электродом достигается за Счет одновременного введения в состав по- крытия щелочного алюмосиликата и полевого шпата с ростом толщины покрытия.

Пределы содержания полевого шпата, железного порошка и отношении диаметра покрытия к диаметру стержня выбраны из условия достижения стабильного горения дуги переменного тока и возможности изготовления электродов в условиях конвейерного производства. При содержании

полевого шпата менее 2,9% железного порошка менее 46,0% и соотношении D/d менее 2,1 не достигается стабильного горения дуги от стандартного трансформатора с напряжением холостого хода (70 ± 2) В. При содержании полевого шпата более 3,4% железного порошка более 50,0% и соотношения D/d более 2,4 электрод становится нетехнологичным в изготовлении: из-за больших размеров оболочки электрода невозможно получить бездефектное покрытие..

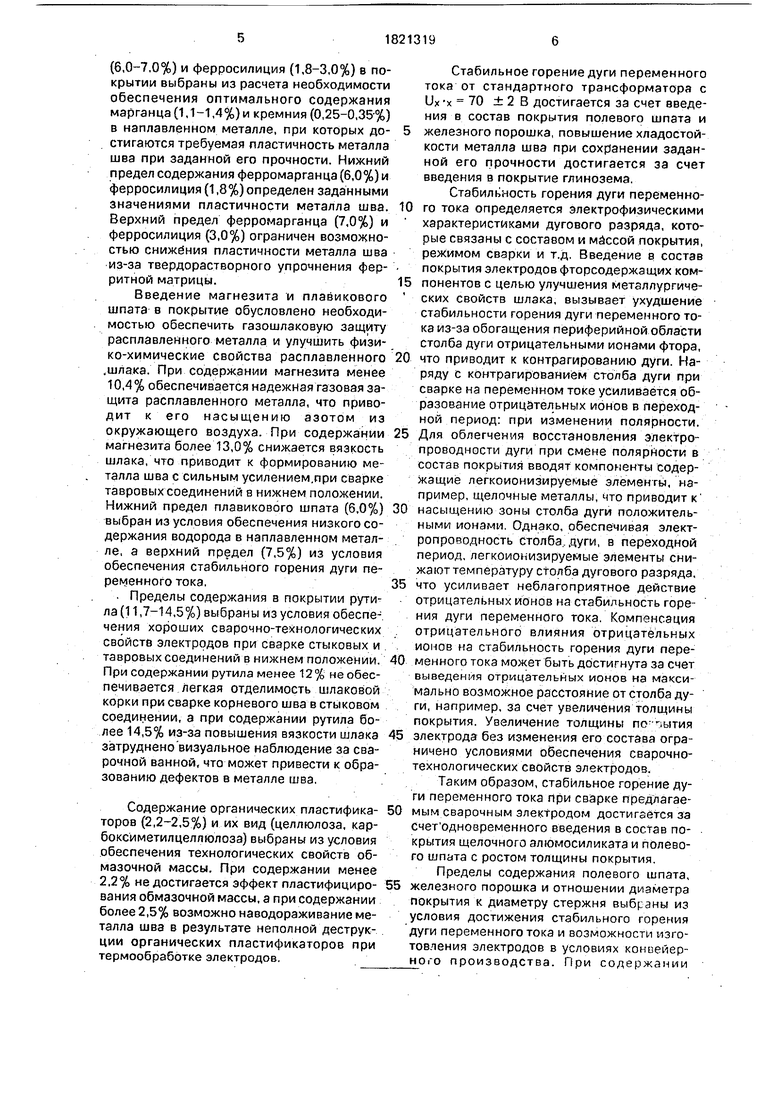

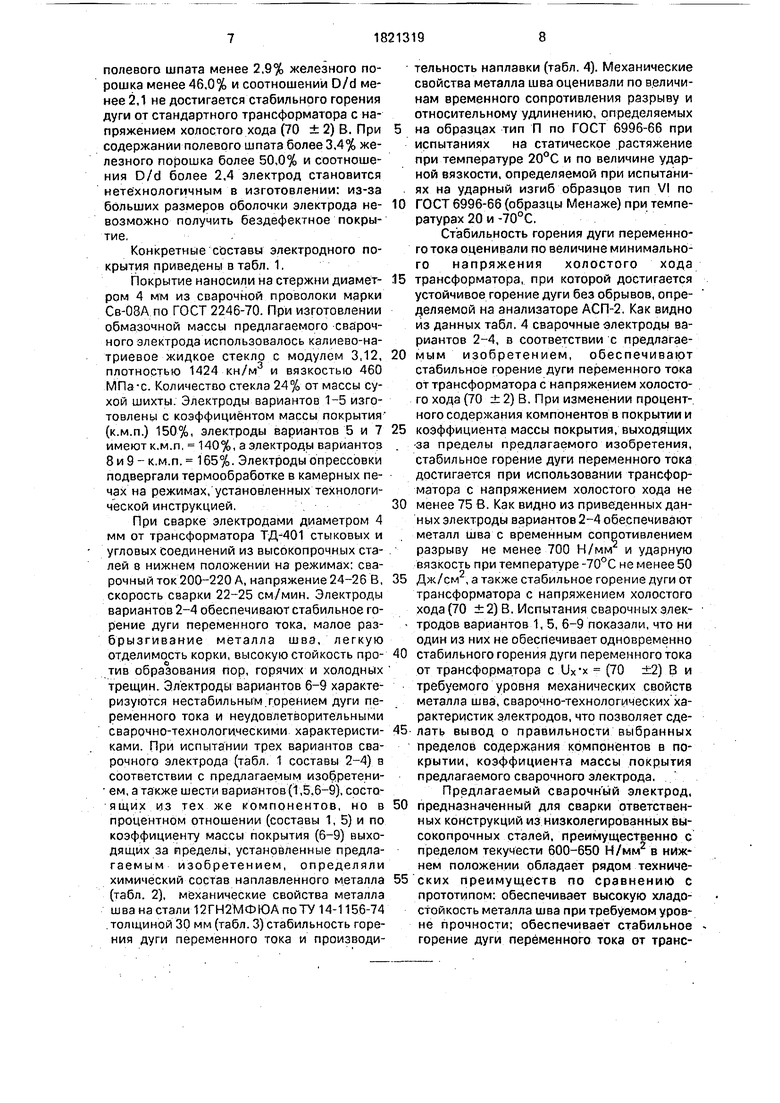

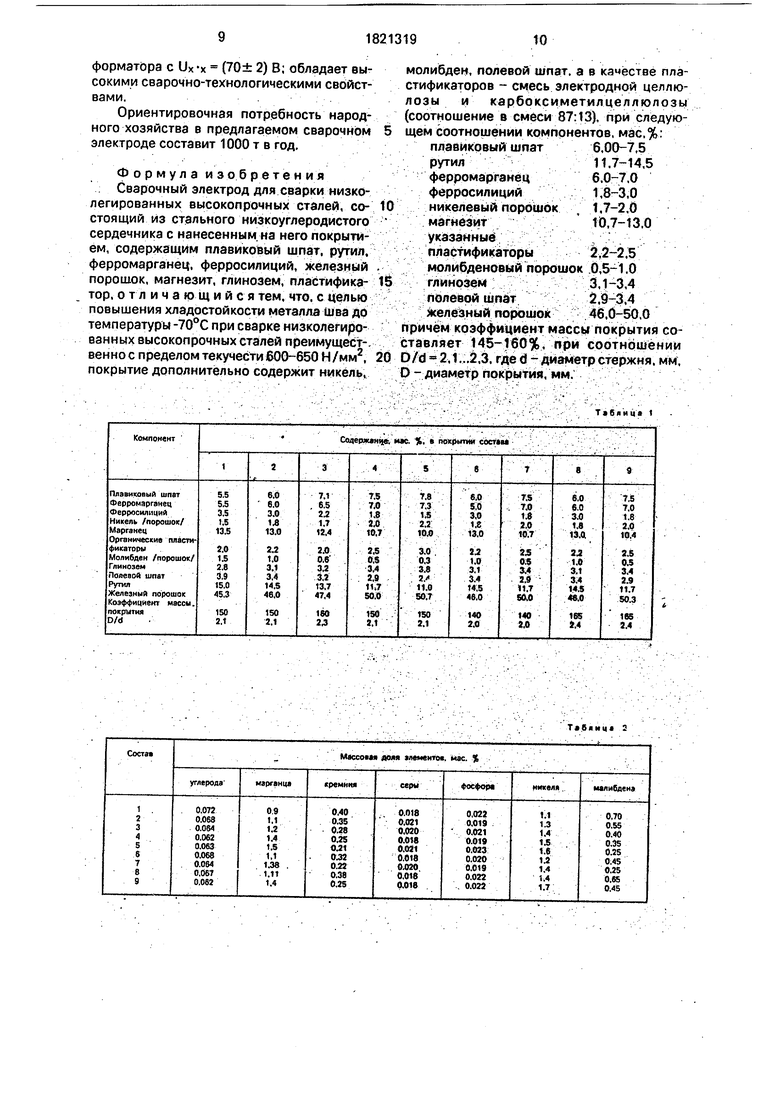

Конкретные составы электродного покрытия приведены в табл. 1.

Покрытие наносили на стержни диаметром 4 мм из сварочной проволоки марки Св-ОВА по ГОСТ 2246-70. При изготовлении обмазочной массы предлагаемого сварочного электрода использовалось калиево-на- триевое жидкое стекло с модулем 3,12, плотностью 1424 кн/м3 и вязкостью 460 МПа-с. Количество стекла 24% от массы сухой шихты. Электроды вариантов 1-5 изготовлены с коэффициентом массы покрытия (к.м.п.) 150%, электроды вариантов 5 и 7 имеютк.м.п, 140%, а электроды вариантов 8 и 9 - к.м.п. 165%. Электроды опрессовки подвергали термообработке в камерных печах на режимах, установленных технологической инструкцией.,

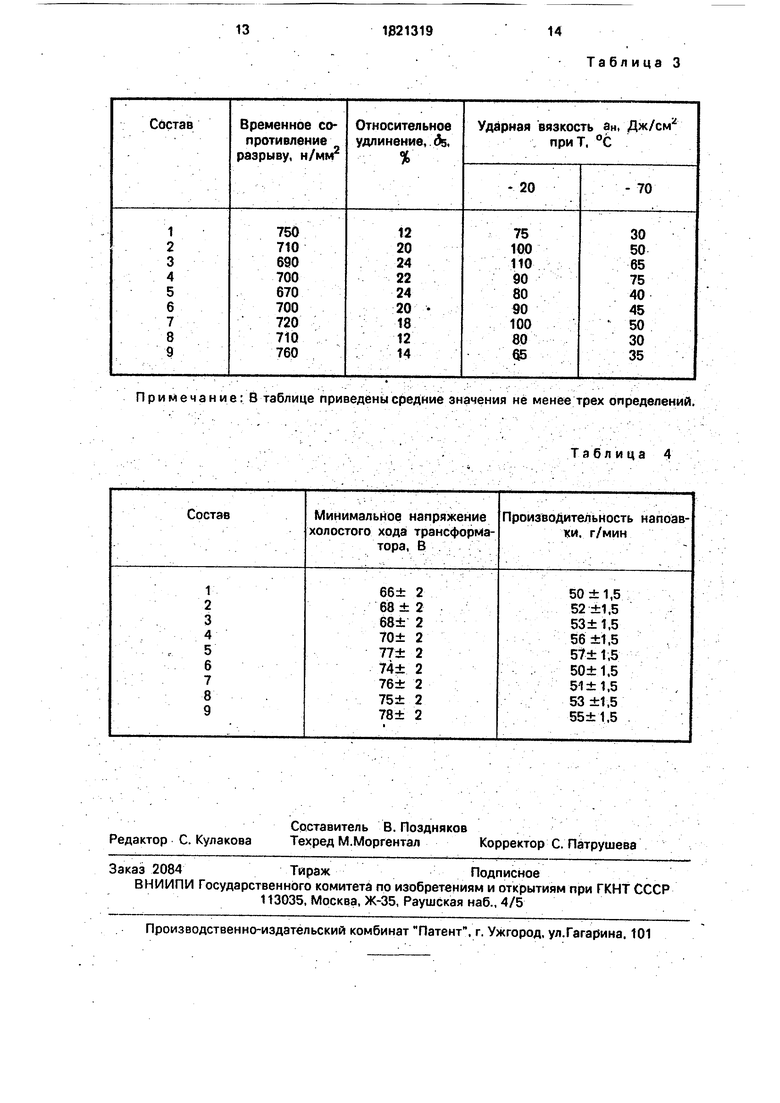

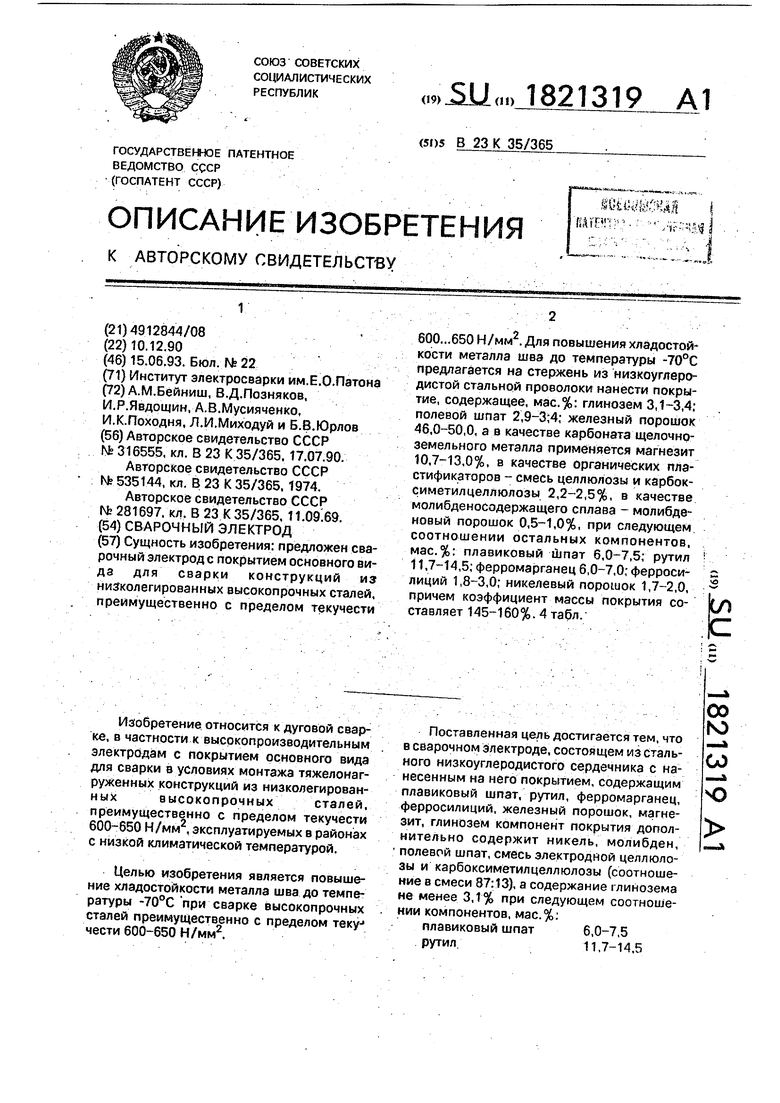

При сварке электродами диаметром 4 мм от трансформатора ТД-401 стыковых и угловых соединений из высокопрочных сталей в нижнем положении на режимах: сварочный ток 200-220 А, напряжение 24-26 В, скорость сварки 22-25 см/мин. Электроды вариантов 2-4 обеспечивают стабильное горение дуги переменного тока, малое разбрызгивание металла шва, легкую отделимость корки, высокую стойкость против образования пор, горячих и холодных трещин. Электроды вариантов 6-9 характеризуются нестабильным.горением дуги переменного тока и неудовлетворительными сварочно-технологическими характеристиками. При испытании трех вариантов сварочного электрода (табл. 1 составы 2-4) в соответствии с предлагаемым изоб.ретени- ем, а также шести вариантов (1,5,6-9), состо- ящих из тех же компонентов, но в процентном отношении (составы 1, 5) и по коэффициенту массы покрытия (6-9) выходящих за пределы, установленные предлагаемым изобретением, определяли химический состав наплавленного металла (табл. 2), механические свойства металла шва настали 12ГН2МФЮАпоТУ 14-1156-74 . толщиной 30 мм (табл. 3) стабильность горения дуги переменного тока и производительность наплавки (табл. 4). Механические свойства металла шва оценивали по величинам временного сопротивления разрыву и относительному удлинению, определяемых

на образцах тип П по ГОСТ 6996-66 при испытаниях на статическое растяжение при температуре 20°С и по величине ударной вязкости, определяемой при испытани- ях на ударный изгиб образцов тип VI по

ГОСТ 6996-66 (образцы Менаже) при температурах 20 и -70°С.

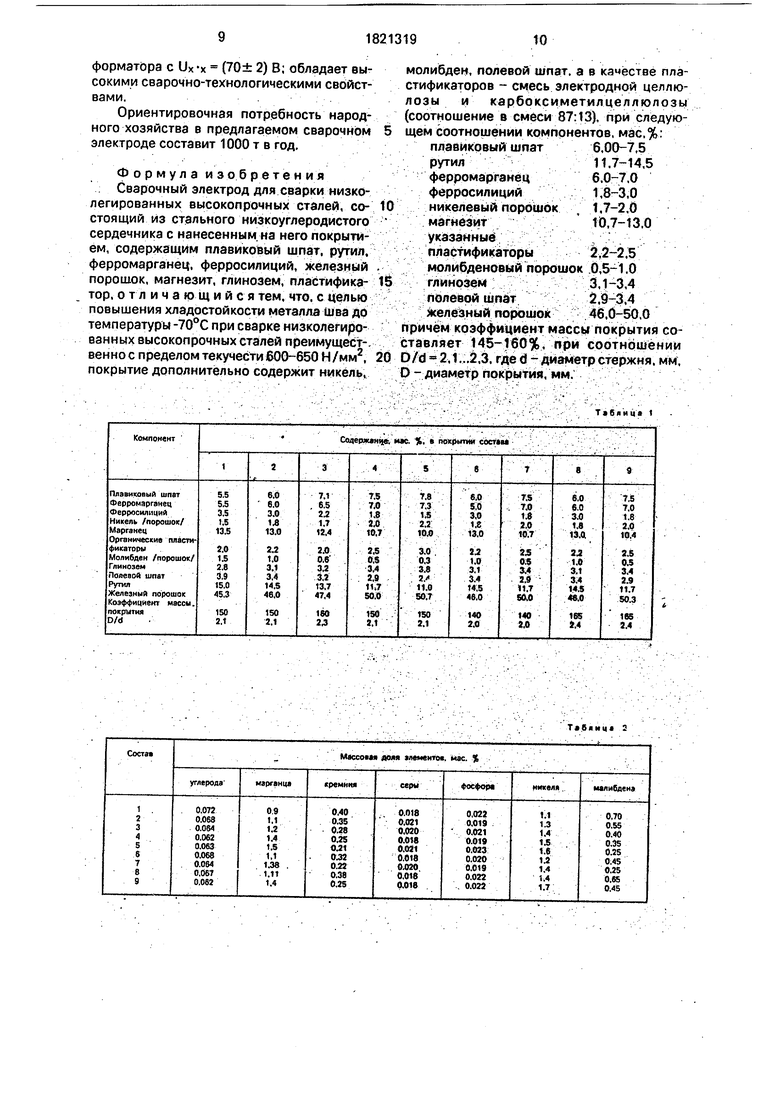

Стабильность горения дуги переменного тока оценивали по величине минимального напряжения холостого хода

трансформатора, при которой достигается устойчивое горение дуги без обрывов, определяемой на анализаторе АСП-2. Как видно из данных табл. 4 сварочные электроды вариантов 2-4, в соответствии с предлагаемым изобретением, обеспечивают стабильное горение дуги переменного тока от трансформатора с напряжением холостого хода (70 ± 2) В. При изменении процентного содержания компонентов в покрытии и

коэффициента массы покрытия, выходящих -за пределы предлагаемого изобретения, стабильное горение дуги переменного тока достигается при использовании трансформатора с напряжением холостого хода не

менее 75 В. Как видно из приведенных данных электроды вариантов 2-4 обеспечивают металл шва с временным сопротивлением разрыву не менее 700 Н/мм и ударную вязкость при температуре -70°С не менее 50

Дж/см , а также стабильное горение дуги от

трансформатора с напряжением холостого

хода(70 ±2) В. Испытания сварочныхэлектродйв вариантов 1, 5, 6-9 показали, что ни

один из них не обеспечивает одновременно

стабильного горения дуги переменного тока от трансформатора с Ux-x (70 ±2) В и требуемого уровня механических свойств металла шва, сварочно-технологических характеристик электродов, что позволяет сделать вывод о правильности выбранных пределов содержания компонентов в покрытии, коэффициента массы покрытия предлагаемого сварочного электрода,

Предлагаемый сварочный электрод,

предназначенный для сварки ответственных конструкций из низколегированных высокопрочных сталей, преимущественно с пределом текучести 600-650 Н/мм2 в нижнем положении обладает рядом технических преимуществ по сравнению с прототипом: обеспечивает высокую хладо- стойкость металла шва при требуемом уровне прочности; обеспечивает стабильное горение дуги переменного тока от трансформатора с Ux -x (70± 2) В; обладает высокими сварочно-технологическими свойствами.

Ориентировочная потребность народного хозяйства в предлагаемом сварочном электроде составит 1000 т в год.

Формула изобретен и я : Сварочный электрод для сварки низколегированных высокопрочных сталей, состоящий из стального низкоуглеродистого сердечника с нанесенным на него покрытием, содержащим плавиковый шпат, рутил, ферромарганец, ферросилиций, железный порошок, магнезит, глинозем, пластификатор, о т л ичающийся тем, что. с целью повышения хладостойкости металла Шва до температуры -70°С при сварке низколегированных высокопрочных сталей преимущест-. венно с пределом текучести 600-650 Н/мм2, покрытие дополнительно содержит никель,..

молибден, полевой шпат, а в качестве пластификаторов - смесь электродной целлюлозы и карбоксиметилцеллюлозы (соотношение в смеси 87:13), при следую- щем соотношении компонентов, мае,%: плавиковый шпат6,00-7,5 рутил 11.7-14,5 ферромарганец 6,0-7,0 ферросилиций 1,8-3,0 никелевый порошок t 1,7-2,0

магнезит 10,7-13,0

. указанные .. : . , . ;.

пластификаторы2,2-2.5 молибденовый порошок .0,5-1,0 глинрзеХ; 3,1-3,4 полевой шпат. 2.9-3,4 железный порошок 46,0-50,0 причем коэффициент массы покрытия составляет 145-160%, при соотношении p/d 2.1 ...2,3. где d - диаметр стержня, мм. О - диаметр покрытия, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочный электрод | 1990 |

|

SU1738567A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| Состав электродного покрытия для сварки низколегированных термоулучшенных сталей | 1986 |

|

SU1523292A1 |

| Состав электродного покрытия | 1983 |

|

SU1105288A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2005 |

|

RU2293007C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИИ X80 | 2008 |

|

RU2387525C2 |

Сущность изобретения: предложен сварочный электроде покрытием основного вида для сварки конструкций из низколегированных высокопрочных сталей, преимущественно с пределом текучести 600...650 Н/мм2. Для повышения хлэдостой- кОсти металла шва до температуры -70°С предлагается на стержень из низкоуглеродистой стальной проволоки нанести покрытие, содержащее, мас.%: глинозем 3,1-3,4; полевой шпат 2,9-3;4; железный порошок 46,0-50,0, а в качестве карбоната щелочноземельного металла применяется магнезит 10,7-13,0%, в качестве органических пластификаторов - смесь целлюлозы и карбок- симетилцеллюлозы 2,2-2,5%, в качестве молибденосодержащего сплава - молибденовый порошок 0,5-1,0%, при следующем соотношении остальных компонентов, мас.%: плавиковый шпат 6,0-7,5; рутил 11,7-14,5; ферромарганец 6,0-7,0; ферросилиций 1,8-3,0; никелевый порошок 1,7-2,0, причем коэффициент массы покрытия составляет 145-160%. 4 табл.

Таблице 1

Та.бяиц 2

Примечание: В таблице приведены средние значения не менее трех определений.

Таблица 3

Таблица 4

| ЭЛЕКТРОДНОЕ ПОКРЬИИЕ | 0 |

|

SU316555A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Источник питания | 1975 |

|

SU535144A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 0 |

|

SU281697A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1993-06-15—Публикация

1990-12-10—Подача