Изобретение относится к материалам для дуговой сварки, а именно к электродным покрытиям, применяемым при изготовлении электродов для ручной дуговой сварки (РДС) низкоуглеродистых высокопрочных низколегированных сталей.

Для РДС этих групп сталей известны различные электродные покрытия, обеспечивающие получение механических свойств металла шва, необходимых для работы при климатических температурах не ниже минус 60°С. С понижением температуры до минус 70°С свойства металла сварного шва (к примеру - работа удара) недостаточные для эксплуатации сварных конструкций ответственного назначения в районах Крайнего Севера Российской Федерации. Поэтому решение проблемы их хладостойкости является актуальной задачей.

С применением современных типов электродных покрытий необходимые свойства сварных соединений достигают путем сокращения содержаний в металле легкоплавких примесей растворенных в нем водорода, азота и кислорода, а также измельчения его структуры. Использование, к примеру, известных приемов улучшения свойств электродных покрытий для сварки хладостойких конструкций недостаточно эффективно, формирование двухслойных покрытий влияет на технологичность процесса изготовления электродов и усложняет технологию их производства; использование порошков никеля, ультрадисперсных частиц тугоплавких химических соединений, дорогостоящих редкоземельных и щелочноземельных элементов способствует увеличению себестоимости электродных покрытий.

Известны электроды марки УОНИ - 13/55 с покрытием, содержащим, мас. %: мрамор 54, плавиковый пшат 15, ферромарганец 5, ферросилиций 5, кварцевый песок 9 и ферротитан 12 [RU, патент №2005032, МКИ7 В23К 35/365, 1991]. Также известны электроды с покрытием [RU, патент №2219032, МКИ7 В23К 35/365, 2003], содержащим следующие компоненты, мас. %: плавиковый шпат 10-12, каолин 2-4, рутил 10-14, полевой шпат 6-9, ферромарганец 4-8, ферросилиций 9-12, пластификатор 1-2, мрамор остальное. Составы таких покрытий обеспечивают качественный металл сварного шва, но он имеет низкий предел прочности (до 510 Мпа), а требуемое значение ударной вязкости (не менее 34 Дж/см2) достигается при температуре испытания не ниже минус 50°С.

Известен электрод марки 48XH-7 (RU, патент №2268129, МПК7 В23К 35/365, 2006.01), состоящий из стержня-проволоки марки Св-10ГНА и электродного покрытия, содержащего мрамор, плавиковый шпат, кварцевый песок и стекло натриевое, дополнительно содержит рутиловый концентрат, никелевый порошок, комплексную лигатуру и железный порошок. При этом комплексная лигатура содержит элементы в следующем соотношении, масс. %:

Введение в покрытие лигатуры в количестве 8-12% по массе обеспечивает содержание в металле шва 0,0015-0,0025% бора, 0,02-0,03% титана, 0,01-0,03% алюминия, что повышает его хладостойкость. Работа удара металла шва при температуре минус 60°С (требуемая - более 47 Дж), составила 105 Дж.

Недостатком данного изобретения является большое содержание и высокая себестоимость порошков алюминия и титана. Их оксиды засоряют металл шва неметаллическими включениями, что ведет к снижению его механических свойств. Введение бора в состав покрытия приводит к формированию боридной эвтектики по границам зерен металла шва, что способствует его охрупчиванию. Использование проволоки Св-10ГНА экономически не целесообразно.

Известно покрытие электродов для сварки углеродистых и низколегированных сталей (см. авт. свид. 1657321 СССР, МКИ5 В23К 35/362, 1991), включающее, мас. %: плавиковый шпат 22-40, ферротитан 3-10, ферромарганец 1-5, железный порошок 25-50, сфен 2-7, пылевидные отходы металлургического производства 1,0-5,0 и мрамор - остальное. Получаемый при сварке металл шва имеет содержание водорода 4,7-7,3 см3/100 г, относительное удлинение 24-30%, ударную вязкость 226,6-246,3 Дж/см2 при 20°С, сопротивление разрыву 558,6-568,4 МПа. Недостатком данного покрытия является относительно высокое содержание водорода в металле шва, что понижает прочностные свойства наплавленного металла и снижает его хладостойкость. Высокое содержание плавикового шпата обуславливает большое выделение вредных фтористых газов, что ухудшает условия труда сварщика, а также под влиянием высокой электроотрицательности ионов фтора значительно снижается устойчивость дуги при сварке.

Прототипом для изобретения является покрытие электродов [RU, патент №2293007, МКИ В23К 35/365, 2006.01], содержащее следующие компоненты, мас. %: мрамор, плавиковый шпат, каолин, рутил 6-7, полевой шпат, ферромарганец, ферросилиций

и пластификатор, дополнительно введены железный порошок, алюмомагний. ферромолибден, кварцевый песок при следующем содержании компонентов, мас. %: железный порошок 16-19, ферромарганец 5-6, ферросилиций 6-7, ферромолибден 1-2, алюмомагний 1-2, кварцевый песок 1-2, рутил 6-7, полевой шпат 3-4, каолин 2-4, плавиковый шпат 10-12, органический пластификатор 1-2, мрамор остальное. Прототип обеспечивает удовлетворительные механические свойства металла шва только при климатических температурах до минус 60°С, при снижении температуры (до -70°С) ударная вязкость металла шва и его механические характеристики резко снижаются, что приводит к разрушению сварной конструкции.

Технической задачей изобретения, является повышение предела хладноломкости при обеспечении ударной вязкости металла сварного соединения не менее 34 Дж/см2 при температурах до минус 70°С с сохранением значений его предела прочности не ниже 590 МПа.

Технический результат достигается за счет повышения механических свойств металла сварного соединения при отрицательных (до -70°С) температурах и обусловлен повышением дисперсности структурных составляющих металла шва в результате формирования в его структуре мелкодисперсной морфологии игольчатого феррита при его микролегировании компонентами электродного покрытия.

Сущность изобретения состоит в том. что электродное покрытие для дуговой сварки, содержащее мрамор, плавиковый шпат, каолин, полевой шпат, ферромарганец, ферросилиций, пластификатор, железный порошок, кварцевый песок дополнительно содержит ферротитан и модифицирующую смесь, включающую хром азотированный, хром алюмотермический, алмаз детонационного происхождения, алюминид никеля и диоксид церия при следующем соотношении компонентов, масс %,

Причем модифицирующая смесь содержит, масс %:

Указанный диапазон (1,5-6 масс. %) содержания модифицирующей смеси в электродном покрытии позволяет повысить значения вязкопластических свойств металла шва при отрицательных температурах путем его комплексного микролегирования. Увеличение содержания в составе электродного покрытия модифицирующей смеси выше указанного предела приводит к образованию газовых пор от азота и снижению технологических свойств обмазочной массы (ухудшение прессуемости сырой массы покрытия), а также сварочно-технологических свойств электродов (ухудшение устойчивости существования сварочной дуги, повышение разбрызгивания металла). При содержании модифицирующей смеси в покрытии меньше нижнего предела ударная вязкость металла сварного соединения (не менее 34 Дж/см2 при температуре испытания минус 70°С) не достигается.

Введение в составе модификатора частиц алмаза детонационного происхождения (АДП) с размерами частиц 1-30 мкм в диапазоне (3-7 масс. %), имеющего повышенную стойкость к графитизации, способствует образованию дополнительных центров кристаллизации в металлическом расплаве, что обуславливает измельчение зерна в металле шва. Указанный диапазон содержания микропорошка АДП в смеси позволяет получить при изготовлении покрытия однородное распределение ультрадисперсных частиц в объеме обмазочной массы, а также создает условия для повышения эффективности модифицирования металла и обеспечивает высокий уровень его механических и эксплуатационных свойств. Превышение верхнего предела содержания микропорошка АДП в составе смеси обусловливает образование в ней конгломератов частиц АДП и, как следствие создает высокую неоднородность их распределения в объеме обмазочной массы. При содержании микропорошка АДП меньше нижнего предела для достижения требуемого эффекта модифицирования наплавленного металла шва требуется повышать содержание смеси компонентов в покрытии больше величины верхнего предела, что нерационально и ведет к снижению технологических свойств обмазочной массы.

Введение в смесь микропорошка интерметаллического соединения алюминида никеля (NiAl) обеспечивает комплексное легирование металла шва никелем и алюминием. Образующийся в результате диссоциации алюминида никеля алюминий выполняет функцию раскислителя, а никель, легируя твердый раствор, повышает пластичность металла шва. Введение алюминия в покрытие в составе NiAl способствует замедлению его окисления в реакционной зоне сварки, что влияет на повышение коэффициента перехода его в металл шва и дает возможность более полно раскислить сварочную ванну. Указанный диапазон (17-42 масс. %) содержания порошка NiAl в модифицирующей смеси обеспечивает наилучшее сочетание прочностных и вязкопластических свойств металла шва. При увеличении содержания компонента NiAl сверх указанного предела интенсифицируется загрязнение металла шва неметаллическими включениями Al2O3. При содержании NiAl меньше нижнего предела количество вводимого в его составе алюминия недостаточно для раскисления металла, а недостаточное содержание никеля ухудшает работу удара при -70°С.

Введение в смесь микропорошка диоксида церия (СеО2) с размером гранул 3-10 мкм в диапазоне (10-21 масс. %) способствует десульфурации металла и обеспечивает его высокий уровень хладостойкости при сохранении нормативных значений прочности.

При увеличении верхнего предельного значения содержания СеО2 в смеси количество растворенного кислорода в наплавленном металле увеличивается, что ухудшает механические свойства металла шва. При уменьшении содержания СеО2 в смеси сверх нижнего предела - эффекта десульфурации от его введения не происходит.

Введение порошка в смесь хрома алюмотермического в количестве 26-65 масс % способствует повышению прочности ферритной составляющей структуры металла шва. При увеличении его содержания в смеси выше 65 масс % снижается работа удара при -70°С металла сварного соединения. При содержании хрома алюмотермического меньше нижнего предела в составе смеси предел прочности металла шва снижается до значений менее 490 МПа, что не отвечает требованиям к металлу шва, полученного при сварке электродами типа Э50А.

Введение порошка в смесь хрома азотированного в диапазоне 4-5% необходимо для легирования металла шва азотом, обеспечивающим формирование в структуре шва нитридов титана и алюминия. Такие термодинамически устойчивые химические соединения служат центрами кристаллизации игольчатого феррита в металле шва, что способствует повышению его пластичности при отрицательных температурах.

Введение в состав покрытия ферротитана в указанном диапазоне 10-16 масс % обеспечивает легирование металла шва титаном и дополнительное раскисление сварочной ванны. При уменьшении его содержания менее 10 масс. % количество титана не достаточно для легирования металла сварочной ванны. При введении в покрытие ферротитана свыше 16 масс. % увеличивается количество неметаллических оксидных включений, что снижает механические характеристики металла шва.

Пример

Покрытия наносили на стержни из сварочной проволоки марки Св08А диаметром 3,0 мм методом опрессовки.

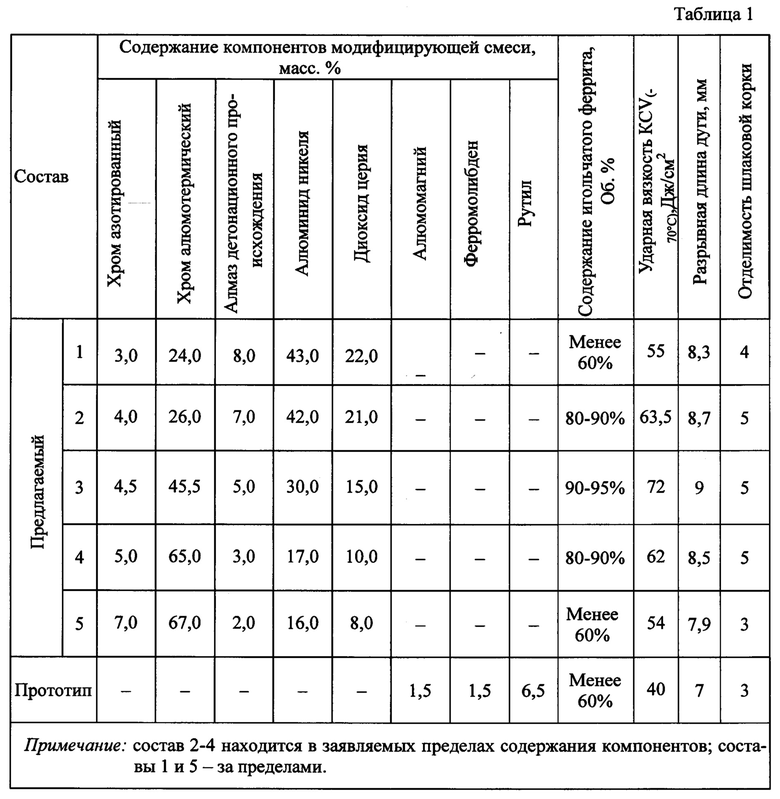

Изготовлено 5 опытных партий электродов с введением 3,5 масс % модифицирующей смеси заявленного состава (см табл 1). При этом, составы покрытий №2…4 находились в заявляемых пределах содержания компонентов; составы 1 и 5 - за пределами. Состав электродного покрытия приведен в таблице 2.

Эффективность предлагаемого состава модифицирующей смеси оценивали по нескольким критериям: значение ударной вязкости металла шва; Содержание игольчатого феррита (ИФ) в об. %. Сварочно-технологические свойства (устойчивость горения по разрывной длине дуги); отделимость шлаковой корки оценивали по пятибальной шкале. Полученные данные приведены в таблице 1.

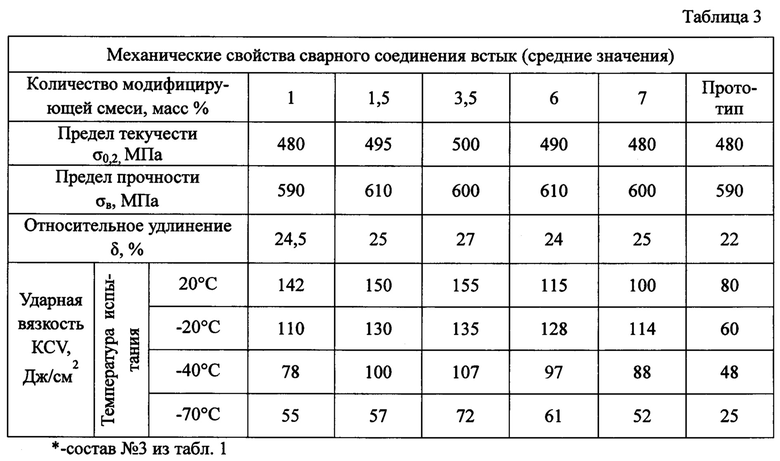

Состав модифицирующей смеси №3 из таблицы 1 выбран для определения ее оптимального содержания в электродном покрытии. В состав предлагаемого электродного покрытия вводили ее различное содержание (1, 1,5, 3,5, 6, 7 масс %). Данные приведены в таблице 2. Оптимальное количество модифицирующей смеси выбирали исходя из полученных значений ударной вязкости металла шва KCV(-70°С), Дж/см2.

В экспериментах в качестве основного металла использовалась сталь 10ХСНД ГОСТ 19281-2014. Ударную вязкость сварных образцов измеряли согласно ГОСТ 6996-66 при температурах 20 С, -20 С, -40 С, -70 С. Испытания производили на копре ИО 5003-0.3-11, при отрицательных температурах применялась криокамера ККМ-1М. Сварные образцы для испытаний изготавливали по ГОСТ 9467-75 на постоянном токе силой 100А, полярность - плюс на электроде. Массу материалов измеряли на электронных аналитических весах ВЛС-60/0,1А (точность до 0,1 мг). Структуру, микроморфологию материалов и металла сварного соединения изучали с использованием оптической (цифровой микроскоп Axiovert 40MATCarlZeiss) и электронной (микроскоп FEIVersa 3D) микроскопии. Содержание легирующих элементов в структурных составляющих определяли при сканировании шлифов в локальном объеме металла до 0,5 мкм3

Механические свойства электродов с различным содержанием модифицирующей смеси приведены в табл. 3.

В таблице представлены средние значения работы удара сварного соединения. Наилучшие сочетания механических характеристик сварного соединения получены при содержании 3,5% модифицирующей смеси в электродном покрытии. Как видно из таблицы 3, прототип не обеспечивает удовлетворительные механические свойства металла шва при температурах до -70°С, ударная вязкость металла шва ниже 34 Дж/см2, что приводит к снижению порога хладноломкости. Ударная вязкость металла шва, сваренного электродами предлагаемого состава выше 34 Дж/см2 и при температурах до -70°С составляет 72 Дж/см2, с сохранением значений его предела прочности не ниже 590 МПа.

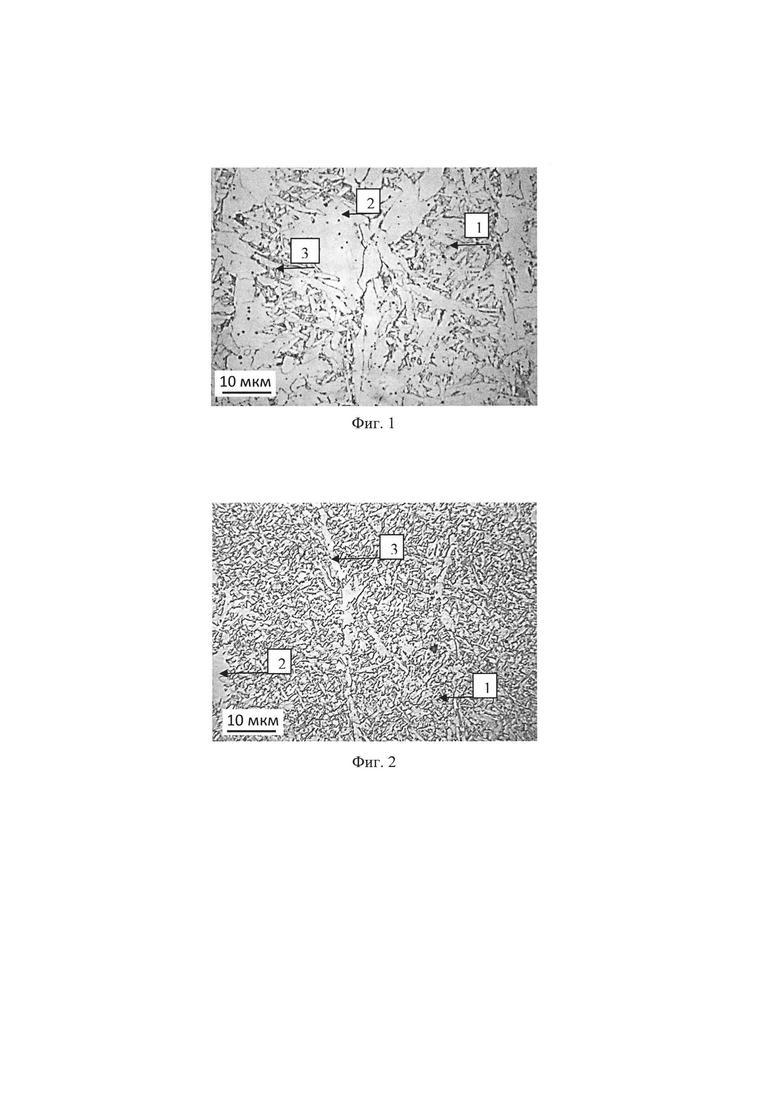

На фиг 1 представлены структуры металла шва, сваренного: электродом с электродным покрытием прототипа, фиг 2 - электродом с покрытием предлагаемого состава. 1 - игольчатый феррит; 2 - феррит аллотриоморфный (зернограничный), 3 - феррит пластинчатый (видманштеттов).

Анализ проведенных металлографических исследований показал, что структура сварного шва, выполненного электродом по прототипу (фиг. 1), имеет большую долю крупных образований аллотриоморфного (полигонального) феррита (ПФ), пластинчатого феррита и небольших выделений игольчатого феррита по границам первичных кристаллитов. Структура шва, выполненного электродами с предлагаемым составом покрытия (фиг. 2) состоит в основном, из мелкодисперсного игольчатого феррита (ИФ) и небольших выделений ПФ, что обеспечивает повышенные механические свойства металла шва.

Повышение дисперсности структуры объясняется увеличением количества центров кристализации в металле шва за счет вводимых ультрадисперсных частиц АДП (фиг. 3). На фиг. 3 показана микрочастица АДП в металле шва, сваренного электродами с покрытием предлагаемого состава. Наличие микрочастиц АДП в структуре металла шва обеспечивается даже при минимальном содержании модифицирующей смеси в электродном покрытии.

Разработанный состав покрытия, обеспечивающий введение в металл швов микрочастиц, позволяет значительно снизить размер первичного аустенитного зерна и сдвинуть область превращения в область низких температур, способствуя формированию преимущественно мелкоигольчатой структуры (до 90…95 об. %) (см. фиг. 2, табл. 1). В результате комплексного легирования металла шва достигаются высокие показатели ударной вязкости (KCV≥34 Дж/см2 при температуре -70°С, при сохранении прочности не ниже значений σв=590 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1983 |

|

SU1094711A1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2069136C1 |

| ПОКРЫТИЕ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2433027C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2012 |

|

RU2510317C1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

Изобретение может быть использовано при изготовлении электродов для ручной дуговой сварки низкоуглеродистых высокопрочных низколегированных сталей. Электродное покрытие содержит мрамор, плавиковый шпат, каолин, полевой шпат, ферромарганец, ферросилиций, ферротитан, пластификатор, железный порошок и кварцевый песок в заданном соотношении. Дополнительно покрытие содержит модифицирующую смесь, включающую хром азотированный, хром алюмотермический, алмаз детонационного происхождения, алюминид никеля и диоксид церия. Техническим результатом изобретения является повышение предела хладноломкости при обеспечении ударной вязкости металла сварного соединения не менее 34 Дж/см2 при температурах до минус 70°С с сохранением значений его предела прочности не ниже 590 МПа. 1 з.п. ф-лы, 3 ил., 3 табл., 1 пр.

1. Электродное покрытие для дуговой сварки, содержащее мрамор, плавиковый шпат, каолин, полевой шпат, ферромарганец, ферросилиций, пластификатор, кварцевый песок, отличающееся тем, что оно дополнительно содержит ферротитан и модифицирующую смесь, включающую хром азотированный, хром алюмотермический, алмаз детонационного происхождения, алюминид никеля и диоксид церия, при следующем соотношении компонентов, мас. %:

2. Электродное покрытие по п. 1, отличающееся тем, что оно содержит модифицирующую смесь, состоящую из компонентов, мас. %:

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2005 |

|

RU2293007C1 |

| Сварочный электрод | 1990 |

|

SU1821319A1 |

| Состав электродного покрытия для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1320040A1 |

| Способ обработки поверхности электродов термионных приборов | 1930 |

|

SU20220A1 |

| Способ изготовления заменителя кожи | 1934 |

|

SU42534A1 |

Авторы

Даты

2020-07-21—Публикация

2019-07-03—Подача