Область техники

Легкие олефины традиционно получались по способу, использующему пар, или в результате каталитического крекинга. По причинам ограниченной доступности и высокой стоимости нефтяного сырья стоимость получения легких олефинов из такого нефтяного сырья в настоящее время постоянно увеличивается. Легкие олефины служат в качестве исходного сырья для производства многочисленных реактивов. По мере того как поднимающиеся экономики развивающихся стран будут продвигаться в направлении роста и расширения, потребность в легких олефинах будет резко увеличиваться.

Поиск альтернативных материалов для получения легких олефинов привел к использованию кислородсодержащего сырья, такого как спирты, и более конкретно, к использованию метанола, этанола и высших спиртов или их производных. Эти спирты могут быть получены в результате ферментации или из синтез-газа. Синтез-газ может быть получен из натурального газа, жидкой нефти и материалов, содержащих углерод, в том числе угля, пластмасс после рецикла, отходов муниципальных стоков или любого органического сырья. Таким образом, спирт и производные спирта могут представлять собой путь к получению олефинов и других соответствующих углеводородов, который не основан на использовании нефти.

Молекулярные сита, такие как микропористые кристаллические цеолитные и нецеолитные катализаторы, в частности кремний-алюмино-фосфаты (КАФ), известны тем, что они способствуют превращению кислородсодержащих молекул в углеводородные смеси. Эти катализаторы в общем случае могут быть использованы в присутствии одного или более разбавителей, которые могут присутствовать в кислородсодержащем исходном сырье в количестве приблизительно от 1 до 99 молярных процентов, исходя из общего количества молей всех компонентов исходного сырья и разбавителя, подаваемого в реакционную зону (или к катализатору). Разбавители включают в себя - но не ограничиваются только этими - гелий, аргон, азот, монооксид углерода, диоксид углерода, водород, воду, парафины, углеводороды (такие как метан и подобные ему соединения), ароматические соединения или их смеси. US-A-4861938 и US-A-4677242 в особенности подчеркивают использование разбавителя в комбинации с исходным сырьем для зоны реакции для того, чтобы поддерживать достаточную селективность катализатора для получения продукции в виде легких олефинов, в частности этилена. Одним из таких разбавителей, который был использован, является пар.

US-A-4543435 описывает способ превращения кислородсодержащих исходных реагентов, содержащих метанол, диметиловый эфир или подобные им соединения, в реакторе для конверсии кислородсодержащих соединений в жидкие углеводороды, содержащие олефины С2-С4 и углеводороды C5 +. Олефины С2-С4 подвергались сжатию для регенерации газа, обогащенного этиленом. Газ, обогащенный этиленом, направлялся в рецикл в реактор для конверсии кислородсодержащих соединений.

WO-A-93/13013 имеет отношение к усовершенствованному способу получения кремний-алюмино-фосфатного катализатора, который имеет более значительную стабильность в отношении дезактивации в результате коксования. Патент описывает, что после прохождения периода времени все такие катализаторы, использованные для превращения метанола в олефины (МВО), теряют активную способность превращать метанол в углеводороды в первую очередь вследствие коксования в микропористой структуре кристалла, то есть заполнения пор углеродсодержащими соединениями с низкой летучестью, которые блокируют пористую структуру. Углеродсодержащие соединения могут быть удалены общепринятыми методами, такими как сжигание на воздухе.

ЕР 0541915А1 от 19.05.1993 описывает способ получения легких углеводородов контактированием кислородсодержащего исходного сырья, в частности метанола, диметилового эфира с катализатором в виде молекулярных сит ELAPO с возможным присутствием разбавителя метана с целью повышения эффективности процесса.

Однако в процессе отсутствует стадия пропускания конечных продуктов реакции, содержащих метан и легкие олефины через зону разделения для получения фракции легких углеводородов, а также направления на рецикл, по меньшей мере, части указанной фракции в реакционную зону в качестве разбавителя.

Было обнаружено, что высокие концентрации воды в реакционной смеси, которая обычно требует поддержания разбавления на соответствующем уровне, имеют отрицательное воздействие на продолжительность срока службы катализатора и влекут за собой быструю дезактивацию последнего. Более того, вода является побочным продуктом реакции, и ее получение увеличивает количество воды, которое воспринимает катализатор. Был проведен поиск способов, которые уменьшали бы содержание воды в реакционной смеси, сохраняя при этом соответствующий уровень разбавления. Однако этот и прочие недостатки предыдущих вариантов преодолены в настоящем изобретении и предлагается новый усовершенствованный способ для конверсии кислородсодержащих соединений в углеводороды.

Раскрытие сущности изобретения

В настоящем изобретении используется комбинация стадий уменьшения содержания воды для того, чтобы снизить количество воды в критической точке при получении легких олефинов. Было обнаружено, что использование воды или пара в качестве разбавителя в способе конверсии кислородсодержащих соединений оказывает вредное воздействие на металл-алюмино-фосфатный катализатор. В способе настоящего изобретения содержание воды в зоне конверсии кислородсодержащих соединений в значительной мере уменьшено, и может быть получена значительная экономия капитальных и эксплуатационных затрат. В результате замены пара метаном в качестве разбавителя и в результате получения метана в качестве побочного продукта в реакции конверсии кислородсодержащих соединений продолжительность срока службы катализатора и стабильность металл-алюмино-фосфатного катализатора в зоне конверсии кислородсодержащих соединений могут быть улучшены. Метан тогда, когда он используется в качестве разбавителя, не оказывает отрицательного воздействия на активность катализатора. Присутствие метана в ходе процесса уменьшает требования по обработке для приготовления потока внешнего разбавителя для предотвращения воздействия на катализатор потенциально вредных примесей. Хотя метан не обладает термическими преимуществами и преимуществами в отношении разделения, которые имеются у разбавителя - пара, использование метана в качестве разбавителя значительно уменьшает концентрацию воды в реакционной зоне.

Изобретение предлагает способ для получения легких олефинов, которые имеют от 2 до 4 углеродных атомов в молекуле из кислородсодержащего исходного сырья. Кислородсодержащее исходное сырье включает в себя, по меньшей мере, одного представителя из группы, состоящей из спирта, простого эфира, альдегида, кетона и их смесей. Способ заключается в пропускании исходного сырья в присутствии разбавителя - метана через реакционную зону и таким образом в контактировании исходного сырья с катализатором в виде молекулярных сит ELAPO, селективным в отношении конверсии, по меньшей мере, части исходного сырья в легкие олефины, с получением потока конечных продуктов реакции, содержащих метан и легкие олефины. После реактора поток продуктов пропускается через зону разделения для получения легкой углеводородной фракции, содержащей метан, и фракции продукта, содержащей легкие олефины. По крайней мере, часть фракции легких углеводородов направляется в рецикл в реакционную зону в качестве метанового разбавителя.

Предпочитаемый катализатор в виде молекулярных сит ELAPO для использования в реакционной зоне представляет собой катализатор SAPO, такой как SAPO-34 или SAPO-17, и получаемые легкие олефины включают в себя этилен, пропилен и бутилен.

В другом варианте реализации изобретение имеет отношение к способу получения легких олефинов, содержащих этилен и пропилен, из кислородсодержащего исходного сырья, содержащего, по крайней мере, или метанол, или диметиловый эфир. Способ заключается в пропускании кислородсодержащего исходного сырья через зону реакции в присутствии разбавителя, содержащего метан. Реакционная зона содержит катализатор SAPO, селективный в отношении конверсии, по крайней мере, части кислородсодержащего сырья в легкие олефины с получением потока конечных продуктов реакции, содержащих воду, метан и легкие олефины. По крайней мере, часть воды удаляется из потока конечных продуктов реакции, в результате получается обезвоженный поток конечных продуктов реакции. Обезвоженный поток конечных продуктов реакции направляется в зону разделения для получения фракции легких углеводородов, которая по существу не содержит этилена, и потока легких олефинов. По меньшей мере, часть потока легких углеводородов возвращается в реакционную зону в качестве разбавителя. Поток легких олефинов регенерируется. Поток легких олефинов может быть подвергнут дополнительному разделению на по существу чистые этилен и пропилен. Этилен и пропилен предпочтительно получать с чистотой, по меньшей мере, 99,9 мол.%.

В другом варианте реализации изобретение представляет собой процесс для получения легких олефинов, содержащих этилен и пропилен, из исходного сырья. Исходное сырье содержит, по крайней мере, или метанол, или диметиловый эфир. Способ включает в себя примешивание к исходному сырью метанового разбавителя для получения смеси исходного сырья. Смесь исходного сырья пропускается через теплообменник сырье/конечные продукты для нагревания смеси исходного сырья с получением нагретого потока сырья. Нагретый поток сырья охлаждается для получения охлажденного потока сырья, и охлажденный поток сырья направляется в зону реакции. Реакционная зона содержит катализатор SAPO, селективный в отношении конверсии, по крайней мере, части охлажденного потока сырья в легкие олефины. В реакционной зоне получается поток конечных продуктов реакции, содержащих метан, легкие олефины и воду. По меньшей мере, часть метана отделяется от потока конечных продуктов реакции, и часть метана возвращается для смешивания с исходным сырьем в качестве разбавителя.

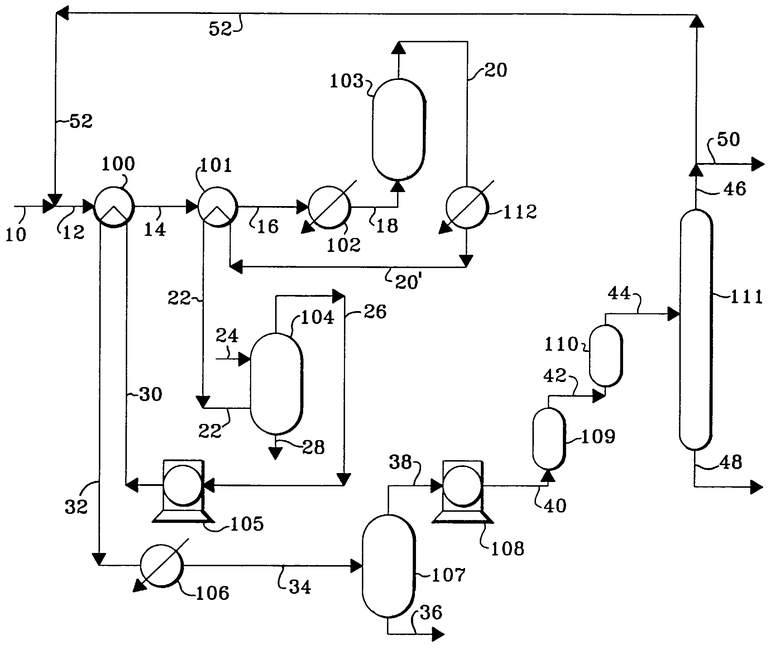

Прилагаемая схема (см. чертеж) представляет собой последовательность операций процесса настоящего изобретения, использующего метановый рецикл.

Подробное описание

В соответствии со способом настоящего изобретения кислородсодержащее исходное сырье превращается под действием катализатора в углеводороды, содержащие алифатические компоненты, такие как - но не ограничиваясь ими: метан, этан, этилен, пропан, пропилен, бутилен и ограниченные количества других высших алифатических компонентов в результате контактирования кислородсодержащего исходного сырья с предварительно выбранным катализатором. Кислородсодержащее исходное сырье содержит производные углеводородов, содержащие алифатические группы, такие как - но не ограничиваясь ими: спирты, галогенсодержащие углеводороды, меркаптаны, сульфиды, амины, простые эфиры и карбонильные соединения или их смеси. Предпочтительным было бы, если алифатическая группа содержала бы от 1 до 10 углеродных атомов, и более предпочтительно от 1 до 4 углеродных атомов. Представители кислородсодержащих соединений включают в себя - но не ограничиваются только этим: метанол, изопропанол, н-пропанол, этанол, моторный спирт, диметиловый эфир, диэтиловый эфир, метилмеркаптан, метилсульфид, метиламин, этилмеркаптан, этилхлорид, формальдегид, диметилкетон, уксусную кислоту, н-алкиламины, н-алкилгалогениды и н-алкилсульфиды, которые имеют алкильные группы от 1 до 10 углеродных атомов или их смеси. В предпочтительном варианте реализации в качестве кислородсодержащего сырья используется метанол. В более предпочтительном варианте реализации в качестве кислородсодержащего исходного сырья используется диметиловый эфир. Термин "кислородсодержащее исходное сырье", как это использовано в настоящем изобретении и описано в данном документе, обозначает только органический материал, используемый в качестве исходного сырья. Полная загрузка исходного сырья в реакционную зону может содержать дополнительные соединения, такие как разбавители.

Требуется использование разбавителя для поддержания селективности катализатора для получения легких олефинов, в частности этилена и пропилена. Использование пара в качестве разбавителя обеспечивает определенные преимущества в отношении стоимости оборудования и термического коэффициента полезного действия. Фазовый переход между паром и жидкой водой может с выгодой быть использован при передаче теплоты между исходным сырьем и потоком конечных продуктов реактора, а отделение разбавителя от продукта потребует простой конденсации воды при отделении воды от углеводородов. Были описаны отношения 1 моля исходного сырья к 4 молям воды. Было обнаружено, что эти высокие уровни содержания воды в комбинации с водой, получаемой в качестве побочного продукта реакции, приводят к быстрой потере катализатором своей активности. Испытания на лабораторной и пилотной установках показали, что активность катализатора в значительной мере уменьшается вследствие действия комбинации уровней содержания воды - разбавителя - пара и воды - побочного продукта. Использование метана, побочного продукта основной реакции, в значительной мере уменьшает количество воды в реакционной зоне. Предпочтительным будет отношение молей исходного сырья к молям метанового разбавителя в диапазоне от 1:1 до 1:5. Для того чтобы проиллюстрировать основные различия в термическом коэффициенте полезного действия между блок-схемой с использованием разбавителя - пара и блок-схемой с использованием разбавителя - метана, можно сказать, что схема с разбавителем - паром требует подогревателя исходного сырья, который устанавливается после теплообменника исходное сырье/конечные продукты, для того чтобы поднять температуру комбинированного исходного сырья до температуры реакции. В случае использования метана комбинированное исходное сырье должно быть охлаждено для достижения температуры реакции. Охлаждение комбинированного исходного сырья может быть осуществлено в результате непосредственного охлаждения комбинированного исходного сырья после теплообменника исходное сырье/конечные продукты или в результате использования холодильника на пути потока конечных продуктов реакции для уменьшения температуры конечных продуктов реакции перед теплообменником исходное сырье/конечные продукты. Охлаждение исходного сырья реактора может быть осуществлено в результате образования пара для удаления теплоты процесса. Предпочтительно, чтобы, по крайней мере, часть теплоты процесса была бы удалена из комбинированного исходного сырья до его попадания в реактор. Стадия охлаждения также используется в качестве регулирующего холодильника для того, чтобы установить температуру охлаждаемых конечных продуктов реакции на величине, которая позволила бы охлажденным конечным продуктам реакции проходить через водные скрубберы для удаления мелких частиц катализатора. В том случае, если охлажденные конечные продукты реакции будут иметь чрезмерно высокую температуру, стадия водного скруббера не будет эффективной, и мелкие частицы катализатора будут попадать в компрессор конечных продуктов реакции.

Концентрация воды в реакционной зоне может быть уменьшена дополнительно в результате использования исходного сырья, содержащего диметиловый эфир (ДМЭ), а не метанол. Отношение метиловых групп к кислороду в ДМЭ в два раза больше, чем у метанола, что повлечет за собой уменьшение наполовину количества полученной воды для того же самого количества полученных легких олефинов.

Процесс настоящего изобретения предпочтительно проводится в паровой фазе, так чтобы кислородсодержащее сырье контактировало бы в паровой фазе в реакционной зоне с катализатором в виде молекулярных сит ELAPO при условиях, эффективных для процесса получения олефиновых углеводородов, то есть эффективных температуре, давлении, среднечасовой скорости подачи сырья (ССПС) и эффективном количестве метанового разбавителя, скоррелированного для получения олефиновых углеводородов. Процесс протекает в течение определенного периода времени, достаточного для получения требуемых продуктов в виде легких олефинов. В общем, время пребывания, требуемое для получения желаемого продукта, может варьироваться от секунд до ряда часов. Будет высоко оценено то, что время пребывания будет определяться в значительной степени температурой реакции, выбранными молекулярными ситами ELAPO, ССПС, фазой (жидкой или газообразной) и выбранными характеристиками разработки процесса. Расход исходного сырья оказывает воздействие на получение олефинов. Увеличение расхода исходного сырья (выраженное в виде ССПС) увеличивает выход получения олефинов по сравнению с выходом получения парафинов. Однако увеличение выхода получения олефинов по сравнению с выходом получения парафинов компенсируется уменьшенной конверсией кислородсодержащих соединений в углеводороды.

Процесс эффективно осуществляется в широком диапазоне давлений, в том числе при автогенном давлении. При давлениях в диапазоне между 0,1 кПа (0,001 атмосферы) и 101,3 МПа (1000 атмосфер) образование продуктов - легких олефинов - будет происходить, хотя оптимальное количество продукта не обязательно будет получаться при всех давлениях. Предпочтительным давлением является давление в промежутке между 1 кПа (0,01 атмосферы) и 10,1 МПа (100 атмосфер). Давление для процесса, на которое делается ссылка в настоящем документе, представляет собой давление исключительно инертного разбавителя, если таковой присутствует, которое присутствует и связано с парциальным давлением исходного сырья, так как количество разбавителя относится к количеству кислородсодержащих соединений и/или их смесей. На нижнем и верхнем краях диапазона давлений и вне диапазона селективности степени конверсии и/или скорости получения олефиновых продуктов возможно не имеют своих оптимальных значений, хотя легкий олефин, такой как этилен, все еще может образовываться.

Температура, которая может быть использована в процессе, может варьироваться в широком диапазоне в зависимости, по меньшей мере, частично от выбранного катализатора в виде молекулярных сит. В общем процесс может проводиться при эффективной температуре в диапазоне между 200oС (392oF) и 700oС (1292oF). На нижнем крае температурного диапазона и таким образом при низкой скорости реакции образование желаемых продуктов - легких олефинов - может происходить заметно медленно. На верхнем крае температурного диапазона и вне диапазона процесс может не приводить к образованию оптимальных количеств продуктов - легких олефинов.

Выбор конкретного катализатора для использования в процессе конверсии, где алифатические гетеросоединения превращаются в легкие олефины, может основываться на использовании любых молекулярных сит ELAPO, но предпочтительно будет, если молекулярные сита имели бы относительно маленькие поры. Предпочитаемые молекулярные сита с маленькими порами определяются как молекулярные сита, имеющие поры, по меньшей мере, часть пор, предпочтительно большую часть, которые имеют средний эффективный диаметр, характеризуемый способностью адсорбции (в соответствии с измерениями по стандартному методу гравиметрической адсорбции Мак-Бэйна-Бакра с использованием заданных молекул адсорбата) такой, чтобы имела бы место адсорбция кислорода (средний кинетический диаметр приблизительно 0,346 нм) и пренебрежимо малая адсорбция изобутана (средний кинетический диаметр приблизительно 0,5 нм). Более предпочтительно было бы средний эффективный диаметр характеризовать адсорбцией ксенона (средний кинетический диаметр приблизительно 0,4 нм) и пренебрежимой адсорбцией изобутана и наиболее предпочтительно адсорбцией н-гексана (средний кинетический диаметр приблизительно 0,43 нм) и пренебрежимой адсорбцией изобутана. Пренебрежимо малая адсорбция заданного адсорбата представляет собой адсорбцию менее чем трех процентов в весовых долях от молекулярных сит, и адсорбция адсорбата представляет собой адсорбцию свыше трех процентов в весовых долях адсорбата исходя из веса молекулярных сит в катализаторе. Некоторые из молекулярных сит, годные к употреблению в качестве катализаторов, используемых в настоящем изобретении, имеют поры со средним эффективным диаметром менее чем 5 ангстрем. Средний эффективный диаметр пор предпочтительных молекулярных сит определяется в результате измерений, описанных в работе D.W.Beck, ZEOLITE MOLECULAR SIEVES by John Wiley & Sons, New York (1974), в данном документе приводимой полностью в качестве ссылки. Термин "эффективный диаметр" используется для обозначения того, что случайным образом поры имеют нерегулярную форму, например, эллиптическую, и таким образом размеры пор характеризуются размером молекулы, которая может быть адсорбирована, а не действительными размерами. Предпочтительно было бы, если катализаторы с маленькими порами имели в значительной мере однородную структуру пор, например, в значительной мере поры с однородным размером и с однородной формой. Подходящий катализатор может быть выбран из нецеолитных молекулярных сит, известных как материалы ELAPO.

Нецеолитные молекулярные сита (то есть материалы ELAPO) включают в себя молекулярные сита, которые имеют надлежащий эффективный размер пор и которые описываются эмпирическим химическим составом, не учитывая гидратную воду, выражаемым эмпирической формулой:

(ELхAlyPz)O2,

где EL представляет собой элемент, выбранный из группы, содержащей кремний, магний, цинк, железо, кобальт, никель, марганец, хром и их смеси, х представляет собой мольную долю EL и равняется, по меньшей мере, 0,005, у представляет собой мольную долю А1 и равняется, по меньшей мере, 0,01, z представляет собой мольную долю Р и равняется, по меньшей мере, 0,001, и x+y+z= l. Тогда, когда EL представляет собой смесь элементов, х представляет собой полное количество имеющейся смеси элементов. Предпочтительными элементами (EL) являются кремний, магний и кобальт, при этом кремний будет наиболее предпочтительным.

Приготовление различных ELAPO хорошо известно специалистам в соответствующих областях и может быть найдено в US-A-5191141(ELAPO); US-A-4554143(FeAPO); US-A-4440871(SA-PO); US-A-US-A-4853197 (MAPO, MnAPO, ZnAPO, CoAPO); US-A-4793984(CAPO), US-A-4752651 и US-A-4310440, все эти ссылки приведены в качестве справочного материала. В общем случае молекулярные сита ELAPO синтезируются в результате гидротермальной кристаллизации из реакционной смеси, которая содержит реакционноспособные источники EL, алюминия, фосфора и матричное вещество. Реакционноспособные источники EL являются солями металлов, такими как соли - хлориды или нитраты. Тогда когда EL представляет собой кремний, предпочтительным источником являются мелкие коллоидные частицы диоксида кремния или осажденный диоксид кремния. Предпочтительными реакционноспособными источниками алюминия и фосфора являются оксид алюминия в псевдобогемите и фосфорная кислота. Предпочтительным матричными веществами являются амины и соединения четвертичного аммония. В особенности предпочтительным матричным веществом является гидроксид тетраэтиламмония (ТЭАОН).

Реакционная смесь помещается в герметический сосуд под давлением, с возможной футеровкой, хотя это и необязательно, из инертного материала пластика, такого как политетрафторэтилен, и нагревается предпочтительно при автогенном давлении до температур в диапазоне между 50 и 250oС, а предпочтительно в диапазоне между 100 и 200oС в течение времени, достаточного для получения кристаллов молекулярных сит ELAPO. Обычно время варьируется в диапазоне от 2 часов до 30 дней и предпочтительно в диапазоне от 4 часов до 20 дней. Требуемый продукт регенерируется при использовании удобного метода, такого как центрифугирование или фильтрация.

Известно, что размер частиц молекулярных сит ELAPO может быть уменьшен в результате перемешивания реакционной смеси при больших скоростях (смотрите примеры) и в результате использования ТЭАОН в качестве матричного вещества. Предпочитается, чтобы молекулярные сита ELAPO состояли бы из частиц, по меньшей мере, 50% которых имеют размер частиц меньше чем 1,0 мкм и не больше чем 10% частиц ELAPO имели бы размер частиц, превышающий 2,0 мкм.

ELAPO, которые были синтезированы при помощи процесса, описанного выше, обычно будут содержать некоторое количество органического матричного вещества в своих порах. Для того чтобы ELAPO были бы активными катализаторами, матричное вещество должно быть удалено из пор в результате нагревания порошка ELAPO в атмосфере, содержащей кислород, при температурах в диапазоне от 200 до 700oС до тех пор, пока матричное вещество не будет удалено, обычно в течение нескольких часов.

Предпочтительным вариантом реализации настоящего изобретения является такой, в котором содержание металла (EL) варьируется от 0,005 до 0,05 мольной доли. В том случае, если EL представляет собой более чем один элемент, полная концентрация всех металлов должна быть в диапазоне от 0,005 до 0,05 мольной доли. В особенности предпочтительным вариантом реализации является такой, в котором EL является кремнием (обычно катализатор называется SAPO). SAPO, которые могут быть использованы в настоящем изобретении, являются любыми из тех, которые описаны в патентах US-A-4440871; US-A-5126308 и US-A-5191141. Предпочтительным является SAPO-34 (то есть структура типа 34), имеющий специфическую кристаллографическую структуру, описанный в патенте '871. Структура SAPO-34 характеризуется тем, что он адсорбирует ксенон, но не адсорбирует изобутан, что свидетельствует в пользу того, что он имеет отверстия пор приблизительно  Другой SAPO, SAPO -17, как он приведен в Примерах 25 и 26 патента '871, также является предпочтительным. Структура SAPO-17 характеризуется тем, что он адсорбирует кислород, гексан и воду, но не адсорбирует изобутан, что свидетельствует в пользу того, что он имеет отверстия пор, большие чем

Другой SAPO, SAPO -17, как он приведен в Примерах 25 и 26 патента '871, также является предпочтительным. Структура SAPO-17 характеризуется тем, что он адсорбирует кислород, гексан и воду, но не адсорбирует изобутан, что свидетельствует в пользу того, что он имеет отверстия пор, большие чем  но меньшие чем

но меньшие чем

Предпочтительные молекулярные сита ELAPO могут быть, и предпочтительно, если бы это было, вкраплены в частицы твердого катализатора, в которых молекулярные сита присутствуют в количествах, эффективных для промотирования требуемой конверсии производных углеводородов. В одном аспекте частицы твердого катализатора содержат каталитически эффективное количество молекулярных сит ELAPO и, по меньшей мере, один матричный материал, предпочтительно выбираемый из группы, состоящей из связующих материалов, материалов наполнителей и их смесей, для создания требуемого свойства или свойств, например, требуемого разбавления катализатора, механической прочности и тому подобных показателей в отношении твердых частиц. Такие матричные материалы часто в некоторой степени по своей природе пористые и могут или не могут быть эффективными средствами для промотирования требуемой конверсии производных углеводородов. Матричные материалы могут промотировать конверсию потока исходного сырья и часто обеспечивают пониженную селективность для требуемого продукта или продуктов в качестве катализатора. Материалы наполнителя или связующего вещества включают в себя, например, синтетические или встречающиеся в природе вещества, такие как оксиды металлов, глины, оксиды кремния, оксиды алюминия, оксиды кремния-алюминия, оксиды кремния-магния, оксиды кремния-циркония, оксиды кремния-тория, оксиды кремния-бериллия, оксиды кремния-титана, оксиды кремния-алюминия-тория, оксиды кремния-алюминия-циркония, алюминофосфаты, их смеси и подобные им вещества.

В том случае, если матричные материалы, например связующее вещество и/или материал наполнителя, включены в состав катализатора, то тогда нецеолитные молекулярные сита предпочтительно составляют приблизительно от 1 до 99%, а более предпочтительно приблизительно от 5 до 90%, и еще более предпочтительно приблизительно от 10 до 80% в весовых долях от полной композиции. Приготовление твердых частиц, содержащих катализатор и матричный материал, общепринято и хорошо известно специалистам в соответствующей области и не требует подробного обсуждения в настоящем документе.

Подробное описание чертежей

Способ настоящего изобретения в дальнейшем будет описываться со ссылками на чертеж, который иллюстрирует различные аспекты способа.

Ссылаясь на чертеж, кислородсодержащее исходное сырье, содержащее, по меньшей мере, одного представителя из группы, состоящей из спирта, простого эфира, альдегида, кетона и их смесей на линии 10 смешивается с метановым разбавителем 52, и эта смесь пропускается по линии 12 до первого теплообменника 100 для проведения предварительного подогревания смеси исходное сырье/разбавитель в результате проведения поперечного теплообмена и для получения предварительно подогретой смеси потока исходного сырья 14. Предварительно подогретая смесь потока исходного сырья 14 пропускается через второй теплообменник 101, в котором предварительно подогретая смесь потока исходного сырья участвует в теплообмене с потоком конечных продуктов реакции 20 для получения нагретого потока исходного сырья 16 и охлажденного потока конечных продуктов реакции 22. Нагретый поток исходного сырья 16 пропускается через холодильник реактора 102 для охлаждения потока исходного сырья реактора 18 до условий реакции, включающих в себя температуру реакции в диапазоне от 350 до 525oС и давление в диапазоне от 101,3 до 506,5 кПа (от 1 до 5 атмосфер). Смесь потока исходного сырья реактора пропускается через реакционную зону 103, содержащую катализатор SАРО, селективный в отношении конверсии, по меньшей мере, части потока исходного сырья реактора 18 в олефины С2-С4, для получения потока конечных продуктов реакции 20. Поток конечных продуктов реакции 20 охлаждается в теплообменнике 112, и полученный в результате охлажденный поток 20, который содержит метан, воду и легкие олефины, направляется во второй теплообменник 101 для получения охлажденного потока конечных продуктов реакции 22. В альтернативном варианте реализации поток конечных продуктов реакции 20 может пропускаться через паровой котел 112 для охлаждения конечных продуктов реакции в результате отбора части теплоты процесса и получения конечных продуктов реакции после первого охлаждения в линии 20'. Конечные продукты реакции после первого охлаждения 20' пропускаются через второй теплообменник 101, который дополнительно охлаждает конечные продукты реакции, и в результате получается охлажденный поток конечных продуктов реакции 22.

Охлажденный поток конечных продуктов реакции 22 пропускается через зону водного скруббера 104, в которой охлажденный поток конечных продуктов реакции 22 контактирует с омывающим потоком воды 24 для удаления всех мелких частиц катализатора из охлажденного потока конечных продуктов 22 с их переходом в водный поток 28. Удалить мелкие частицы катализатора из охлажденного потока конечных продуктов реакции необходимо до последующего сжатия охлажденного потока конечных продуктов реакции при приготовлении к разделению индивидуальных компонентов. Водный поток 28 отбирается для последующей обработки (не показана). Поток после прохождения водного скруббера 26 отбирается из зоны водного скруббера 104 и пропускается через компрессор конечных продуктов реакции 105 для увеличения давления потока после прохождения водного скруббера 26 и для получения сжатого потока конечных продуктов 30. Сжатый поток конечных продуктов реакции 30 претерпевает поперечный теплообмен со смесью исходное сырье/разбавитель 12 в первом теплообменнике 100 для предварительного подогревания смеси 12 и для первого охлаждения сжатого потока конечных продуктов 30 для получения сжатого потока конечных продуктов после первого охлаждения 32. Это позволяет регенерировать низкопотенциальную теплоту в теплообменнике 100. Сжатый поток конечных продуктов после первого охлаждения 32 дополнительно охлаждается в конденсаторе 106 для конденсации, по крайней мере, части воды в потоке конечных продуктов 32 и для получения потока конечных продуктов после конденсации 34. Поток конечных продуктов после конденсации 34 пропускается через зону быстрой отгонки 107 для разделения потока конечных продуктов после конденсации 34 на поток углеводородов 38 и второй водный поток 36.

Второй водный поток 36 пропускается через вынесенную зону обработки воды (не показана). Поток углеводородов 33, содержащий легкие олефины и метан, пропускается через компрессор 108 для получения сжатого потока углеводородов 40. Предпочтительным было бы, если сжатый поток углеводородов 40 имел бы давление в диапазоне от 2000 кПа до 4000 кПа, а более предпочтительно, если бы давление потока 40 было бы в диапазоне давлений от 3000 до 4000 кПа. Сжатый поток углеводородов 40 пропускается через зону для удаления воды 109, которая содержит влагопоглотитель для уменьшения содержания воды в потоке углеводородов до менее чем приблизительно 1 объемная миллионная доля, и для получения сухого потока углеводородов 42. Сухой поток углеводородов 42 пропускается через зону для удаления кислого газа 110, которая содержит адсорбент, селективный в отношении удаления кислых газов, таких как СО2, из сухого потока углеводородов 42, для получения потока с уменьшенным содержанием кислого газа 44. Поток с уменьшенным содержанием кислого газа 44 пропускается в колонну для отгона метана 111, где метан регенерируется в верхнем потоке 46, а легкие олефины, содержащие С2-С4, регенерируются в нижнем потоке 48. Предпочтительным было бы, если верхний поток 46, который содержит фракцию легких углеводородов, содержал бы приблизительно от 75 до 99,9% метана; таким образом, это по существу весь метан, и в этом потоке по существу не содержится этилена. Содержание этилена в верхнем потоке предпочтительно должно составлять менее чем 5 мольных %, а более предпочтительно было бы, если бы содержание этилена в верхнем потоке составляло бы менее, чем 1%. Нижний поток 48 пропускается через установку для дополнительного фракционирования (не показана) для регенерации по существу чистого этилена и пропилена с чистотой, превышающей приблизительно 99%, и более предпочтительно с чистотой, превышающей 99,9%. По меньшей мере, часть верхнего потока 46 и 52 возвращается для подмешивания к исходному сырью 10 в качестве разбавителя, а часть верхнего потока 46 отбирается в линию 50, обычно для использования в качестве топливного потока. Предпочтительным считается мольное отношение разбавителя в смеси исходного сырья в диапазоне от 1,8 до 2,3.

Пример I.

Была выполнена серия циклов для определения влияния ускоренной гидротермической обработки на катализатор настоящего изобретения. Образец катализатора SAPO-34 величиной в 40 грамм был расположен в трубчатом реакторе из монель-металла со внутренним диаметром 2,2 см (7/8 дюйма), создавая таким образом в нем подложку из катализатора. Реактор был оборудован фритами из спекшейся нержавеющей стали в нижней части подложки катализатора и на выходе из реактора над подложкой катализатора. Продувка воздухом от нижней к верхней части подложки катализатора была использована для сжижения подложки катализатора. Давление было увеличено до 793 кПа(100 psig), a температура была увеличена от комнатной температуры до 460oС. Тогда, когда температура стабилизировалась, поток воздуха был замещен водным с величиной расхода 90 г/ч. Обработка паром катализатора таким способом продолжалась в течение ряда конкретных времен в диапазоне от 5 до 200 часов. В конце указанного времени водный поток замещался воздушным потоком, и реактор охлаждался приблизительно до 100oС, и из него стравливалось давление.

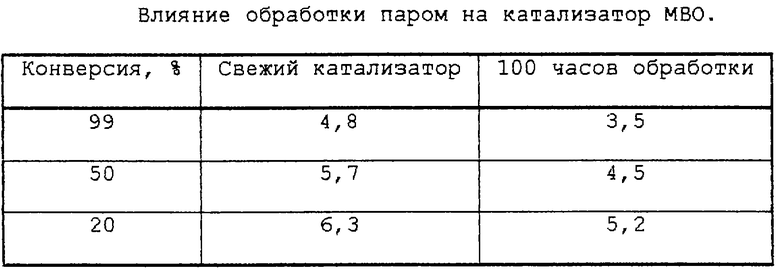

Части свежего и гидротермически обработанного катализатора, приблизительно по 10 грамм каждая, были по отдельности помещены в реактор из нержавеющей стали с футеровкой из фарфора с внутренним диаметром 2,2 см (7/8 дюйма). Образец катализатора был предварительно обработан с использованием потока азота при 435oC в течение приблизительно 1 часа для высушивания катализатора и увеличения температуры подложки катализатора. Азот был замещен смесью метанола и воды, содержащей приблизительно 80 вес.% метанола при расходе исходного сырья, приблизительно равным 12,5 грамм в час, при давлении, приблизительно равном 138 кПа (5 psig). Время, или время в потоке, от начала реакции до точки, в которой конверсия метанола (иДМЭ) достигала 99%, регистрировалась. Эксплуатационные характеристики катализатора отслеживались с использованием встроенного газового хроматографа, измеряющего состав конечных продуктов реакции. Результаты этой ускоренной гидротермической обработки приведены в Таблице 1. Гидротермическая обработка катализатора SAPO-34 обнаружила нарастающую потерю каталитической активности в диапазоне приблизительно от 4,8 ч для свежего катализатора до 3,5 ч для образца катализатора после 100 ч паровой обработки.

Тесты гидротермической обработки SAPO-34, часы в потоке при конверсии >99%:

Свежий катализатор - 4,8

5 часов паровой обработки - 4,5

25 часов паровой обработки - 4,3

100 часов паровой обработки - 3,5

Пример II.

Была продолжена оценка влияния ускоренной гидротермической обработки на конверсию для образцов свежего катализатора и катализатора после 100 часов обработки паром в примере 1. Конверсия регистрировалась в виде функции времени от введения исходного сырья. Влияние длительной гидротермической обработки катализатора представлено в таблице. Для свежего катализатора и катализатора после 100 часов обработки конверсия падала до приблизительно 20% после времен в потоке в диапазоне от 5 до 6,3 часов, при этом катализатор, обработанный паром, демонстрировал более отчетливое уменьшение конверсии на ранних временах в потоке по сравнению со свежим катализатором. Хотя ускоренное гидротермическое тестирование продемонстрировало, что обработка катализатора паром влечет за собой постоянное снижение каталитической активности, данная обработка паром была оценена при уровнях, значительно превосходящих уровни воды, с которыми обычно имеют дело тогда, когда используют метан в качестве разбавителя. Использование метанового разбавителя резко уменьшает эффективную скорость гидротермической обработки данного катализатора SAPO-34.

Использование: нефтехимия. Сущность: поток кислородсодержащего сырья контактируют в присутствии метанового разбавителя в реакционной зоне, содержащей катализатор ELAPO в условиях, селективных для превращения, по меньшей мере, части исходного сырья в легкие олефины, с образованием конечных продуктов реакции, содержащих воду, метан и легкие олефины. Предпочтительно воду удаляют и остающиеся конечные продукты реакции разделяют на легкую фракцию, содержащую метан, и поток легких олефинов. По меньшей мере, часть легкой фракции возвращают для смешивания с потоком исходного сырья в качестве разбавителя. Технический результат: снижение содержания воды в реакционной зоне. 5 з.п. ф-лы, 1 табл., 1 ил.

(ELxAlyPz)О2,

где EL представляет собой элемент, выбранный из группы, содержащей кремний, магний, цинк, железо, кобальт, никель, марганец, хром и их смеси;

х представляет собой мольную долю EL и равен, по меньшей мере, 0,005;

у представляет собой мольную долю А1 и равен, по меньшей мере, 0,01;

z представляет собой мольную долю Р и равен, по меньшей мере, 0,01,

и x + y + z = 1.

| Устройство для разравнивания бетонной смеси | 1975 |

|

SU541915A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| US 5233117 А, 03.08.1993 | |||

| US 5095163 А, 10.03.1992 | |||

| Способ получения олефинов @ - @ | 1981 |

|

SU1194267A3 |

Авторы

Даты

2003-05-10—Публикация

1998-04-27—Подача