ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к композиции отверждаемой эпоксидной смолы. Настоящее изобретение также относится к способу получения композиции и композиту, включающему армирующее волокно, внедренное в термоотверждающуюся смолу, полученную из композиции.

УРОВЕНЬ ТЕХНИКИ

Композиции эпоксидных смол широко используют в широком спектре областей применения в связи с их температуростойкостью и механическими свойствами, такими как механические свойства при растяжении и изгибе. Композиции эпоксидных смол являются в особенности подходящими для использования в случае композитов, армированных волокном. Композиты, армированные волокном, включают отвержденные эпоксидные смолы в качестве полимерной матрицы совместно с волокнами (например, стеклянными волокнами и углеродными волокнами), внедренными в нее.

Множество областей применения для композитов, армированных волокном, требуют наличия отвержденной эпоксидной смолы, характеризующейся высокой теплостойкостью, то есть, температурой стеклования (Tg), составляющей 160 градусов Цельсия (°С) и более. Таким образом, желательно одновременно увеличивать механические свойства, такие как механические свойства при растяжении и механические свойства при изгибе, при сохранении или увеличении теплостойкости. В частности, желательно иметь характеристики относительного удлинения при растяжении отвержденной эпоксидной смолы достаточно высокими для того, чтобы полимерная матрица, полученная из нее, не разрушалась бы до разрушения волокон, которые внедряют в полимерную матрицу. Однако увеличение относительного удлинения при растяжении обычно имеет тенденцию к уменьшению теплостойкости.

В дополнение к этому, компоненты в композициях эпоксидной смолы должны быть совместимыми друг с другом для сохранения гомогенной композиции в течение всей переработки. Один типичный способ изготовления композитов, армированных волокном, включает стадии: загрузки партии композиции эпоксидной смолы в ванну смолы, протягивания волокон через композицию эпоксидной смолы в целях импрегнирования волокон эпоксидной смолой и отверждения смолы, импрегнированной в волокна, для получения композита, армированного волокном. Одно типичное время пребывания для композиции эпоксидной смолы в ванне во время переработки может составлять восемь часов и более при температуре переработки в диапазоне от 20 до 45°С. Композиция эпоксидной смолы должна оставаться гомогенной смесью в течение всего данного времени пребывания. Таким образом, компоненты композиции эпоксидной смолы должны быть достаточно совместимыми в целях сохранения гомогенности (то есть избегания фазового разделения) в течение времени пребывания в ванне. Несовместимость между компонентами композиции эпоксидной смолы в результате приводит к фазовому разделению во время пребывания в ванне, что обычно приводит к наличию у получающегося в результате композита, армированного волокном, одного или нескольких следующих далее нежелательных свойств: грубая поверхность, несоответствующие свойства и/или ухудшение механических свойств, таких как механические свойства при растяжении и изгибе.

Поэтому желательно получить композицию отверждаемой эпоксидной смолы, где композиция после отверждения улучшает одного или нескольких представителей, выбираемых из механических свойств при растяжении, механических свойств при изгибе и значения Tg, при отсутствии сопутствующего значительного ухудшения любого из данных свойств по отношению к тому, что имеет место для обычной технологии. Также желательно, чтобы компоненты композиции отверждаемой эпоксидной смолы характеризовались бы достаточной совместимостью друг с другом, так чтобы композиция не демонстрировала бы какого-либо фазового разделения в течение, по меньшей мере, восьми часов при 25°С после перемешивания.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает композицию отверждаемой эпоксидной смолы, которая содержит новую комбинацию из следующих далее компонентов: (а) циклоалифатическая эпоксидная смола, (b) эпоксидная смола, включающая оксазолидоновое кольцо, (с) продукт реакции между (i) ангидридом и (ii) полиолом и (d) ангидридный отвердитель.

Как выявило исследование, приводящее к созданию настоящего изобретения, применяемая прежде композиция эпоксидной смолы, содержащая циклоалифатическую эпоксидную смолу, эпоксидную смолу, включающую оксазолидоновое кольцо, обычную полиольную добавку, повышающую ударную прочность, и ангидридный отвердитель, может придавать отвержденной эпоксидной смоле высокую теплостойкость (Tg), но данная композиция эпоксидной смолы подвергалась фазовому разделению в течение 8 часов при 25°С после перемешивания. Сравнительный пример А, приведенный ниже в настоящем документе, демонстрирует данное наблюдение.

В случае замещения обычной полиольной добавки, повышающей ударную прочность, описанным выше компонентом (с) композиция отверждаемой эпоксидной смолы настоящего изобретения к удивлению будет демонстрировать отсутствие какого-либо фазового разделения в течение, по меньшей мере, восьми часов при 25°С после перемешивания. После отверждения композиция отверждаемой эпоксидной смолы настоящего изобретения также характеризуется большими напряжением при изгибе, деформацией при изгибе и/или относительным удлинением при растяжении в сопоставлении с тем, что имеет место для применяемых прежде композиций эпоксидной смолы, которые не содержат компонент (b) и/или (с). В то же самое время композиция отверждаемой эпоксидной смолы характеризуется значением Tg, сопоставимым с тем, что имеет место для применяемых прежде композиций эпоксидных смол после отверждения.

В первом аспекте настоящее изобретение включает композицию отверждаемой эпоксидной смолы, содержащую: (а) циклоалифатическую эпоксидную смолу, (b) эпоксидную смолу, включающую оксазолидоновое кольцо, (с) продукт реакции между (i) ангидридным соединением и (ii) полиолом и (d) ангидридный отвердитель.

Во втором аспекте настоящее изобретение включает способ получения вышеупомянутой композиции отверждаемой эпоксидной смолы первого аспекта, где способ включает примешивание (а) циклоалифатической эпоксидной смолы, (b) эпоксидной смолы, включающей оксазолидоновое кольцо, (с) продукта реакции между (i) ангидридным соединением и (ii) полиолом и (d) ангидридного отвердителя.

В третьем аспекте настоящее изобретение представляет собой композит, включающий армирующее волокно, внедренное в термоотверждающуюся смолу, где термоотверждающаяся смола представляет собой продукт реакции для композиции отверждаемой эпоксидной смолы первого аспекта.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Методы испытания будут относиться к самому последнему по времени методу испытания на дату приоритета данного документа в случае отсутствия указания на дату совместно с номером метода испытания. Ссылки на методы испытания включают ссылку как на общество по испытаниям, так и на номер метода испытания. В настоящем документе используют следующие далее сокращенные обозначения и идентификаторы методов испытаний: термин ASTM относится к Международной организации стандартов Американского общества по испытанию материалов, а термин ISO относится к Международной организации по стандартам.

«И/или» обозначает «и, или в качестве альтернативного варианта». Все диапазоны включают конечные точки, если только не будет указано другого.

Композиция отверждаемой эпоксидной смолы настоящего изобретения содержит, по меньшей мере, одну или несколько циклоалифатических эпоксидных смол. Циклоалифатическая эпоксидная смола, подходящая для использования в настоящем изобретении, включает, например, углеводородное соединение, включающее, по меньшей мере, одну неарильную углеводородную кольцевую структуру и содержащее, по меньшей мере, одну эпоксидную группу. Эпоксидная группа в циклоалифатической эпоксидной смоле может включать, например, эпоксидную группу, конденсированную с кольцевой структурой, и/или эпоксидную группу, располагающуюся на алифатическом заместителе кольцевой структуры. Циклоалифатическая эпоксидная смола может представлять собой моноэпоксидное соединение. Предпочтительно циклоалифатическая эпоксидная смола содержит две и более эпоксидных групп. Циклоалифатическая эпоксидная смола может включать циклоалифатические эпоксиды, модифицированные гликолями. В настоящем изобретении могут быть использованы смеси из двух и более циклоалифатических эпоксидных смол.

Циклоалифатическая эпоксидная смола в композиции отверждаемой эпоксидной смолы может содержать эпоксидную группу, конденсированную с неарильной углеводородной кольцевой структурой, которая представляет собой насыщенное углеродное кольцо, содержащее эпоксидный атом кислорода, связанный с двумя вицинальными атомами в углеродном кольце. В настоящем изобретении могут быть использованы циклоалифатические эпоксидные смолы, например, те соединения, которые описываются в патенте США № 3686359.

Примеры подходящих для использования циклоалифатических эпоксидных смол, пригодных для использования в настоящем изобретении, включают диэпоксиды циклоалифатических сложных эфиров дикарбоновых кислот, такие как бис(3,4-эпоксициклогексилметил)оксалат; бис(3,4-эпоксициклогексилметил)адипинат; бис(3,4-эпокси-6-метилциклогексилметил)адипинат; бис(3,4-эпоксициклогексилметил)пимелинат; винилциклогексендиэпоксид; 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилат; лимонендиэпоксид; бис[(3,4-эпоксициклогексил)метил]дикарбоксилаты; бис[(3,4-эпокси-6-метилциклогексил)метил]дикарбоксилаты; простой глицидил-2,3-эпоксициклопентиловый эфир; диэпоксид простого циклопентенилового эфира; 2,3-эпоксициклопентил-9,10-эпоксистеарат; сложный диглицидиловый эфир 4,5-эпокситетрагидрофталевой кислоты; простой бис(2,3-эпоксициклопентиловый) эфир; 2-(3,4-эпоксициклогексил)-5,5-спиро(2,3-эпоксициклогексан)-мета-диоксан; 2-(3,4-эпоксициклогексил)-5,5-спиро(3,4-эпоксициклогексан)-мета-диоксан; (3,4-эпокси-6-метилциклогексил)метил-3,4-эпокси-6-метилциклогексан; 1,2-бис(2,3-эпоксициклопентил)этан; дициклопентадиендиэпоксид и их смеси. Другие подходящие для использования диэпоксиды циклоалифатических сложных эфиров дикарбоновых кислот включают те соединения, которые описываются, например, в патенте США № 2750395.

Другие циклоалифатические эпоксидные смолы, подходящие для использования в настоящем изобретении, включают, например, 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилат; 3,4-эпокси-1-метилциклогексилметил-3,4-эпоксиметилциклогексанкарбоксилат; 6-метил-3,4-эпоксициклогексилметилметил-6-метил-3,4-эпоксициклогексанкарбоксилат; 3,4-эпокси-2-метилциклогексилметил-3,4-эпокси-2-метилциклогексанкарбоксилат; 3,4-эпокси-3-метилциклогексилметил-3,4-эпокси-3-метилциклогексанкарблоксилат; 3,4-эпокси-5-метилциклогексилметил-3,4-эпокси-5-метилциклогексанкарбоксилат; простые ди- или полиглицидиловые эфиры циклоалифатических полиолов, такие как 2,2-бис(4-гидроксициклогексил)пропан; и их смеси. Другие подходящие для использования 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилаты, пригодные для использования в настоящем изобретении, включают те соединения, которые описываются, например, в патенте США № 2890194.

Подходящие для использования коммерчески доступные циклоалифатические эпоксидные смолы, пригодные для использования в настоящем изобретении, включают, например, эпоксидную смолу ERL™ 4221 (ERL представляет собой торговую марку компании The Dow Chemical Company), доступную в компании The Dow Chemical Company. В дополнение к этому, также могут быть использованы и другие циклоалифатические эпоксидные смолы, доступные под обозначениями торговых наименований ERL, D.E.R. и D.E.N., все из которых доступны в компании The Dow Chemical Company.

Количество циклоалифатической эпоксидной смолы в композиции отверждаемой эпоксидной смолы может составлять 60 массовых процентов (% (масс.)) и более, 70% (масс.) и более или даже 75% (масс.) и более. В то же самое время количество циклоалифатической эпоксидной смолы в композиции отверждаемой эпоксидной смолы может составлять 95% (масс.) и менее, 90% (масс.) и менее или даже 85% (масс.) и менее. Значение % (масс.) для циклоалифатической эпоксидной смолы получают при расчете на совокупную массу эпоксидных смол в композиции отверждаемой эпоксидной смолы. В случае количества циклоалифатической эпоксидной смолы, меньшего чем 60% (масс.), вязкость композиции отверждаемой эпоксидной смолы может оказаться нежелательно высокой для использования в способе пултрузии. В случае количества циклоалифатической эпоксидной смолы, большего чем 95% (масс.), относительное удлинение при растяжении для отвержденных смол, полученных из нее, может быть нежелательно меньшим чем 2%.

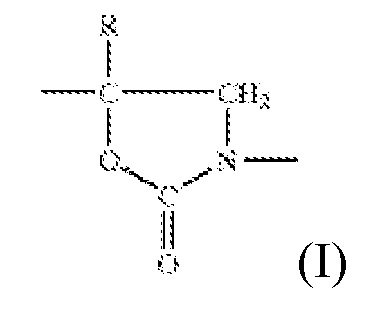

Композиция отверждаемой эпоксидной смолы настоящего изобретения также содержит одну или несколько эпоксидных смол, включающих оксазолидоновое кольцо. Включающая оксазолидоновое кольцо эпоксидная смола, подходящая для использования в настоящем изобретении, может включать эпоксидную смолу, обладающую структурой, описывающейся следующей далее формулой (I):

где R представляет собой атом водорода или метильную группу.

Включающая оксазолидоновое кольцо эпоксидная смола, использующаяся в настоящем документе, может включать, например, продукт реакции между, по меньшей мере, одной эпоксидной смолой и, по меньшей мере, одним изоцианатным соединением. Такие эпоксидные смолы описываются, например, в патенте США № 5112932; и публикациях патентных заявок согласно договору ДПК WO2009/045835, WO2011/087486 и WO2011/059633.

Эпоксидная смола, подходящая для использования при получении эпоксидной смолы, включающей оксазолидоновое кольцо, может включать алифатическую эпоксидную смолу, ароматическую эпоксидную смолу или комбинацию из алифатической эпоксидной смолы и ароматической эпоксидной смолы.

Примеры алифатических эпоксидных смол, использующихся для получения эпоксидной смолы, включающей оксазолидоновое кольцо, включают простые полиглицидиловые эфиры алифатических полиолов или их алкиленоксидные аддукты, сложные полиглицидиловые эфиры алифатических длинноцепочечных многоосновных кислот, гомополимеры, синтезированные в результате винильной полимеризации глицидилакрилата или глицидилметакрилата, и сополимеры, синтезированные в результате винильной полимеризации глицидилакрилата или глицидилметакрилата и других винильных мономеров, и их смеси. Некоторые конкретные примеры алифатических эпоксидных смол, использующихся для получения эпоксидной смолы, включающей оксазолидоновое кольцо, включают простые глицидиловые эфиры полиолов, такие как простой 1,4-бутандиолдиглицидиловый эфир и простой 1,6-гександиолдиглицидиловый эфир; простой триглицидиловый эфир глицерина; простой триглицидиловый эфир триметилолпропана; простой тетраглицидиловый эфир сорбита; простой гексаглицидиловый эфир дипентаэритрита; простой диглицидиловый эфир полиэтиленгликоля или простой диглицидиловый эфир полипропиленгликоля; простые полиглицидиловые эфиры полиэфирполиолов на основе простых эфиров, полученных в результате присоединения одного типа или двух и более типов алкиленоксидов к алифатическим полиолам, таким как пропиленгликоль, триметилолпропан и глицерин; сложные диглицидиловые эфиры алифатических длинноцепочечных двухосновных кислот; и их смеси. В настоящем изобретении может быть использована и комбинация из алифатических эпоксидных смол.

Примеры ароматических эпоксидных смол, использующихся для получения эпоксидной смолы, включающей оксазолидоновое кольцо, включают простые диглицидиловые эфиры полифенолов, таких как гидрохинон; резорцин; бисфенол А; бисфенол F; 4,4’-дигидроксибифенил; новолачная смола; тетрабромбисфенол А; 2,2-бис(4-гидроксифенил)-1,1,1,3,3,3-гексафторпропан; 1,6-дигидроксинафталин; и их смеси. В настоящем изобретении может быть использована и комбинация из ароматических эпоксидных смол.

Изоцианатное соединение, использующееся для получения эпоксидных смол, включающих оксазолидоновое кольцо, может быть ароматическим, алифатическим, циклоалифатическим или представлять собой их смеси. Изоцианатное соединение может включать, например, полимерный изоцианат. Изоцианатное соединение может быть использовано в настоящем документе в виде смеси из двух и более изоцианатов. Изоцианатное соединение также может представлять собой любую смесь из изомеров изоцианата, например, смесь из 2,4- и 2,6-изомеров дифенилметандиизоцианата (МДИ) или смесь из любых 2,2’-, 2,4’- и 4,4’-изомеров толуолдиизоцианата (ТДИ).

Изоцианатное соединение, использующееся для получения эпоксидных смол, включающих оксазолидоновое кольцо, предпочтительно включает диизоцианаты и/или полимерные изоцианаты. Диизоцианаты включают, например, ароматические диизоцианаты и алифатические диизоцианаты. Примеры ароматических диизоцианатов или полимерных изоцианатов, подходящих для использования в настоящем изобретении, включают 4,4’-МДИ; ТДИ, такой как 2,4-толуолдиизоцианат и 2,6-толуолдиизоцианат; ксилолдиизоцианат (КДИ); и их изомеры. Примеры алифатических диизоцианатов, подходящих для использования в настоящем изобретении, включают гексаметилендиизоцианат (ГМДИ); изофорондиизоцианат (ИФДИ); 4,4’-метиленбис(циклогексилизоцианат); триметилгексаметилендиизоцианат; и их изомеры. В настоящем изобретении может быть использована и комбинация из диизоцианатов. В настоящем изобретении также может быть использована и комбинация из полимерных изоцианатов. Подходящие для использования коммерчески доступные диизоцианаты и полимерные изоцианаты, пригодные для использования в настоящем изобретении, могут включать, например, продукты ISONATE™ M124 (ISONATE представляет собой торговую марку компании The Dow Chemical Company), ISONATE M125, ISONATE OP 50, PAPI™ 27 (PAPI представляет собой торговую марку компании The Dow Chemical Company), VORONATE™ M229 (VORONATE представляет собой торговую марку компании The Dow Chemical Company), изоцианаты VORANATE T-80, все из которых доступны в компании The Dow Chemical Company, и их смеси.

Включающая оксазолидоновое кольцо эпоксидная смола, подходящая для использования в настоящем изобретении, в желательном варианте представляет собой продукт реакции между ароматической эпоксидной смолой и изоцианатным соединением. Подходящие для использования коммерчески доступные включающие оксазолидоновое кольцо эпоксидные смолы, пригодные для использования в настоящем изобретении, могут включать, например, смолу D.E.R.™ 858 (D.E.R. представляет собой торговую марку компании The Dow Chemical Company), доступную в компании The Dow Chemical Company, смолы ARALDITE™ 28389 и ARALDITE 28380 (ARALDITE представляет собой торговую марку компании Huntsman Advanced Materials), доступные в компании Huntsman, смолы EPON™ 1194 и EPON 1195 (EPON представляет собой торговую марку компании Momentive Specialty Chemicals Inc.), доступные в компании Momentive, и их смеси.

Количество эпоксидной смолы, включающей оксазолидоновое кольцо, в композиции отверждаемой эпоксидной смолы может составлять 5% (масс.) и более, 10% (масс.) и более или даже 15% (масс.) и более. Максимальное количество эпоксидной смолы, включающей оксазолидоновое кольцо, в композиции отверждаемой эпоксидной смолы может доходить вплоть до 35% (масс.). В общем случае количество эпоксидной смолы, включающей оксазолидоновое кольцо, может составлять 35% (масс.) и менее, 30% (масс.) и менее или даже 25% (масс.) и менее. Значение % (масс.) для эпоксидной смолы, включающей оксазолидоновое кольцо, получают при расчете на совокупную массу эпоксидных смол в композиции отверждаемой эпоксидной смолы. В случае количества эпоксидной смолы, включающей оксазолидоновое кольцо, меньшего чем 5% (масс.), относительное удлинение при растяжении для отвержденных эпоксидных смол, полученных из нее, может быть меньшим чем 2%. В случае количества эпоксидной смолы, включающей оксазолидоновое кольцо, большего чем 35% (масс.), вязкость композиции отверждаемой эпоксидной смолы может оказаться нежелательно высокой для использования в способе пултрузии.

Композиция отверждаемой эпоксидной смолы настоящего изобретения также содержит, по меньшей мере, один ангидридный отвердитель (также называемый вулканизатором или сшивателем) или смеси из двух и более ангидридных отвердителей. Ангидридный отвердитель, подходящий для использования в настоящем изобретении, может включать, например, циклоалифатические ангидриды, ароматические ангидриды и их смеси. Представительные ангидридные отвердители, подходящие для использования в настоящем изобретении, могут включать, например, ангидрид фталевой кислоты и его производные, ангидрид надиковой кислоты и его производные, ангидрид тримеллитовой кислоты и его производные, ангидрид пиромеллитовой кислоты и его производные, ангидрид бензофенонтетракарбоновой кислоты и его производные, ангидрид додеценилянтарной кислоты и его производные и ангидрид поли(этилоктадекандиоевой) кислоты и его производные. Вышеупомянутые ангидридные отвердители могут быть использованы индивидуально или в виде их смеси.

В особенности подходящие для использования ангидридные отвердители для настоящего изобретения включают, например, гексагидрофталевый ангидрид (ГГФА); метилгексагидрофталевый ангидрид (МГГФА); тетрагидрофталевый ангидрид (ТГФА); метилтетрагидрофталевый ангидрид (МТГФА); нардикмалеиновый ангидрид (НМА); ангидрид надиковой кислоты; метил(эндо)-5-норборнен-2,3-дикарбоновый ангидрид (МЭТГФА); пиромеллитовый диангидрид; диангидрид цис-циклопентантетракарбоновой кислоты; гемимеллитовый ангидрид; тримеллитовый ангидрид; ангидрид нафталин-1,8-дикарбоновой кислоты; фталевый ангидрид; дихлормалеиновый ангидрид; додеценилянтарный ангидрид; глутаровый ангидрид; малеиновый ангидрид; янтарный ангидрид; ангидрид метилнадиковой кислоты; и их смеси. Ангидридные отвердители также могут включать, например, сополимеры стирола и ангидридов малеиновой кислоты и других ангидридов, в том числе, например, те соединения, которые описываются в патенте США № 6613839.

В общем случае ангидридный отвердитель, подходящий для использования в настоящем изобретении, используют в количестве, достаточном для отверждения композиции отверждаемой эпоксидной смолы. Молярное соотношение между совокупными эпоксидными смолами и отвердителем (в том числе ангидридным отвердителем и дополнительными отвердителями в случае присутствия таковых) в композиции отверждаемой эпоксидной смолы может составлять 50:1 и менее, 20:1 и менее, 10:1 и менее или даже 5:1 и менее. В то же самое время молярное соотношение между совокупными эпоксидными смолами и отвердителем может составлять 1:2 и более, 1:1,5 и более, 1:1,25 и более или даже 1:1 и более.

Композиция отверждаемой эпоксидной смолы настоящего изобретения также содержит продукт реакции между (i) ангидридным соединением и (ii) полиолом («продукт реакции ангидрида»). Предпочтительно продукт реакции ангидрида содержит группу (группы) карбоновой кислоты. Гидроксильные группы полиола могут вступать в реакцию с ангидридной группой (группами) ангидридного соединения с образованием сложного полуэфира, который содержит сложноэфирную группу (группы) и группу (группы) карбоновой кислоты. После отверждения композиции отверждаемой эпоксидной смолы карбоксильная группа (группы) в продукте реакции ангидрида может вступать в дальнейшую реакцию с эпоксигруппой (группами) эпоксидных смол с образованием гомогенно отвержденной эпоксидной смолы. В сопоставлении с продуктом реакции ангидрида, содержащим карбоксильную группу (группы), обычный полиол характеризуется меньшей реакционной способностью по отношению к эпоксигруппе (группам) эпоксидных смол. Отвержденная эпоксидная смола, полученная из композиции отверждаемой эпоксидной смолы, содержащей обычную полиольную добавку, повышающую ударную прочность, обычно все еще содержит не вступивший в реакцию полиол, который имеет тенденцию к мигрированию на поверхность отвержденной эпоксидной смолы. Композиция отверждаемой эпоксидной смолы настоящего изобретения после отверждения может не демонстрировать наличия проблем с миграцией, ассоциированных с обычными полиольными добавками, повышающими ударную прочность. Продукт реакции ангидрида может характеризоваться кислотным числом, составляющим 10 миллиграммов гидроксида калия при расчете на один грамм образца (мг КОН/г) и более, 30 мг КОН/г и более или даже 40 мг КОН/г и более. В то же самое время кислотное число продукта реакции ангидрида может составлять 90 мг КОН/г и менее, 70 мг КОН/г и менее или даже 60 мг КОН/г и менее. Кислотное число, то есть, количество миллиграммов КОН при расчете на один грамм твердого вещества, требуемое для нейтрализации кислотной функциональности в смоле, представляет собой меру величины кислотной функциональности. Кислотное число может быть определено при использовании метода испытания, описанного в приведенных ниже примерах. Вязкость продукта реакции ангидрида может составлять 30000 миллипаскаль.секунда (мПа.сек) и менее, 20000 мПа.сек и менее или даже 10000 мПа.сек и менее согласно определению в соответствии с документом ASTM D-2196 при 25°С.

Подходящие для использования ангидридные соединения, использующиеся для получения продукта реакции ангидрида, могут включать, например, те ангидриды, которые описывались выше в качестве ангидридного отвердителя, использующегося в качестве компонента (d) композиции отверждаемой эпоксидной смолы. Ангидридное соединение, использующееся для получения продукта реакции ангидрида, может быть идентичным или отличным в сопоставлении с ангидридным отвердителем, использующимся в качестве компонента (d) композиции отверждаемой эпоксидной смолы. Ангидридное соединение и ангидридный отвердитель независимо могут быть выбраны из нардикмалеинового ангидрида (НМА); метилтетрагидрофталевого ангидрида (МТГФА); тетрагидрофталевого ангидрида (ТГФА); метилгексагидрофталевого ангидрида (МГГФА); гексагидрофталевого ангидрида (ГГФА); метил(эндо)-5-норборнен-2,3-дикарбонового ангидрида; пиромеллитового диангидрида; диангидрида цис-циклопентантетракарбоновой кислоты; гемимеллитового ангидрида; тримеллитового ангидрида; ангидрида нафталин-1,8-дикарбоновой кислоты; фталевого ангидрида; дихлормалеинового ангидрида; додеценилянтарного ангидрида; глутарового ангидрида; малеинового ангидрида; янтарного ангидрида; и их смесей.

Полиол, использующийся для получения продукта реакции ангидрида, может представлять собой, например, любой из полиолов, известных на современном уровне техники. Продукт реакции ангидрида может быть получен при использовании смеси из двух и более полиолов. Например, полиолом может быть алифатический полиол. Алифатический полиол может быть выбран, например, из линейных алифатических полиолов и разветвленных алифатических полиолов.

В общем случае полиол, использующийся для получения продукта реакции ангидрида, может характеризоваться номинальной функциональностью (средним количеством гидроксильных (ОН) групп при расчете на одну молекулу), составляющей 2 и более или 3 и более. В то же самое время полиол может характеризоваться номинальной функциональностью, составляющей 10 и менее, 8 и менее или даже 6 и менее.

Полиол, использующийся для получения продукта реакции ангидрида, может характеризоваться средним гидроксильным числом в диапазоне в общем случае от 20 до 10000 миллиграммов гидроксида калия при расчете на один грамм полиола (мг КОН/г), в диапазоне от 30 до 3000 мг КОН/г, в диапазоне от 150 до 1500 мг КОН/г или даже в диапазоне от 180 до 800 мг КОН/г.

Примеры подходящих для использования полиолов, использующихся для получения продукта реакции ангидрида, могут включать полиэфирполиолы на основе простых эфиров, полиэфирполиолы на основе сложных эфиров, ацетальные смолы, содержащие концевые полигидроксигруппы, полиамины, содержащие концевые гидроксильные группы; и их смеси. Примеры вышеупомянутых полиолов и других подходящих для использования полиолов более полно описываются, например, в патенте США № 4394491. Полиол также может включать полимерный полиол. Полиол, подходящий для использования в настоящем изобретении, может включать любой один или комбинацию из более чем одного полиола. Подходящие для использования коммерчески доступные полиолы, пригодные для использования в настоящем изобретении, могут включать, например, полиолы VORANOL™ 280 (VORANOL представляет собой торговую марку компании The Dow Chemical Company), VORANOL CP 6001, VORANOL 8000LM, все из которых доступны в компании The Dow Chemical Company, и их смеси.

Полиолы, использующиеся для получения продукта реакции ангидрида, могут включать, по меньшей мере, один из полиоксиалкиленполиолов, имеющих эквивалентную массу в диапазоне от 20 до 2500. Такие полиолы могут характеризоваться объединенной номинальной функциональностью в диапазоне от 2 до 10. Полиолы могут включать, например, поли(пропиленоксидные) гомополимеры, поли(этиленоксидные) гомополимеры, статистические сополимеры пропиленоксида и этиленоксида, поли(пропиленоксидные) гомополимеры, содержащие концевые этиленоксидные группы, статистические сополимеры пропиленоксида и этиленоксида, содержащие концевые этиленоксидные группы, и их смеси. Полиол в желательном варианте может включать поли(пропиленоксид)полиол.

Полиол, использующийся для получения продукта реакции ангидрида, может представлять собой амфифильный блок-сополимер, который содержит, по меньшей мере, одну гидроксильную функциональную группу. Амфифильный блок-сополимер может содержать смесь из двух и более амфифильных блок-сополимеров. Амфифильный блок-сополимер может включать, по меньшей мере, два типа блочных сегментов, при этом один блочный сегмент является смешиваемым с эпоксидными смолами, а другой блочный сегмент является несмешиваемым с эпоксидными смолами.

Смешиваемый блочный сегмент амфифильного блок-сополимера может включать пропиленоксидный блок, блок сополи(этиленоксида-пропиленоксида) или предпочтительно полиэтиленоксидный блок. Несмешиваемый блочный сегмент амфифильного блок-сополимера может включать, по меньшей мере, одну структуру простого полиэфира, включающую, по меньшей мере, один или несколько алкиленоксидных мономерных звеньев, содержащих, по меньшей мере, четыре атома углерода, такую как полигексиленоксидный блок, полидодециленоксидный блок, полигексадециленоксидный блок или предпочтительно полибутиленоксидный блок. В общем случае молярное соотношение между смешиваемыми сегментами амфифильного блок-сополимера и несмешиваемыми сегментами амфифильного блок-сополимера может находиться в диапазоне от 10:1 до 1:10.

Амфифильный блок-сополимер, использующийся для получения продукта реакции ангидрида, предпочтительно выбирают из группы, состоящей из двухблочника, линейного трехблочника, линейного четырехблочника, многоблочной структуры более высокого порядка; разветвленной блочной структуры; или звездообразной блочной структуры.

Подходящие для использования амфифильные блок-сополимеры при получении продукта реакции ангидрида включают амфифильные двухблочные сополимерные простые полиэфиры, такие как блок-сополимеры поли(этиленоксид)-поли(бутиленоксид) (PEO-b-PBO), или амфифильные трехблочные сополимерные простые полиэфиры, такие как блок-сополимеры поли(этиленоксид)-поли(бутиленоксид)-поли(этиленоксид) (PEO-b-PBO-b-PEO). Предпочтительно амфифильные блок-сополимеры представляют собой полимеры PEO-b-PBO, PEO-b-PBO-b-PEO и смесь из полимеров PEO-b-PBO и PEO-b-PBO-b-PEO.

Другие подходящие для использования амфифильные блок-сополимеры, пригодные для использования в настоящем изобретении, включают блок-сополимер поли(этиленоксид)-поли(этилен-чередующийся пропилен) (PEO-PEP), блок-сополимеры поли(этилен/пропилен-этиленоксид) (PEP-b-PEO), блок-сополимеры поли(бутадиен-этиленоксид) (PВ-b-PEO) и их смеси. Подходящий для использования коммерчески доступный амфифильный блок-сополимер может включать, например, блок-сополимеры FORTEGRA™ 100, доступные в компании The Dow Chemical Company (FORTEGRA представляет собой торговую марку компании The Dow Chemical Company).

Полиол, использующийся для получения продукта реакции ангидрида, в желательном случае может иметь среднечисленную молекулярную массу в общем случае в диапазоне от 1000 до 20000 граммов при расчете на один моль, от 4000 до 16000 граммов при расчете на один моль или даже от 6000 до 15000 граммов при расчете на один моль. В случае среднечисленной молекулярной массы полиола, меньшей чем 1000, композиция отверждаемой эпоксидной смолы может оказаться неспособной обеспечить получение отвержденных эпоксидных смол, характеризующихся высокой теплостойкостью.

Продукт реакции ангидрида в композиции отверждаемой эпоксидной смолы может быть получен при использовании обычных способов. Например, реакция может быть проведена при температуре, составляющей 60°С и более, 80°С и более или даже 100°С и более. В то же самое время температура реакции может составлять 160°С и менее, 140°С и менее или даже 120°С и менее. При получении продукта реакции ангидрида молярное отношение количеств ангидридного соединения и полиола может находиться в диапазоне от 20 до 1, от 10 до 1 или даже составлять единицу. Предпочтительно полиол полностью вступает в реакцию с ангидридным соединением. Уровень содержания не вступившего в реакцию полиола, существующего в полученном продукте реакции ангидрида, в желательном варианте составляет менее чем 5000 частей при расчете на миллион частей (ч./млн.), менее чем 4000 ч./млн., менее чем 1000 ч./млн. или даже ноль ч./млн. в целях сведения к минимуму неблагоприятного воздействия не вступившего в реакцию полиола на совместимость между компонентами композиции отверждаемой эпоксидной смолы. Ангидридное соединение в реакцию с полиолом может вступать в присутствии катализатора, например, аминового катализатора. Подходящие для использования аминовые катализаторы включают, например, бензилдиметиламин, триэтиламин, диэтиламинопропиламин или их смеси.

В общем случае концентрация продукта реакции ангидрида в композиции отверждаемой эпоксидной смолы может составлять 1% (масс.) и более, 2% (масс.) и более или даже 5% (масс.) и более. В то же самое время концентрация продукта реакции ангидрида в композиции отверждаемой эпоксидной смолы может составлять 20% (масс.) и менее, 15% (масс.) и менее или даже 10% (масс.) и менее. Значение % (масс.) для продукта реакции ангидрида получают при расчете на совокупную массу композиции отверждаемой эпоксидной смолы. В случае концентрации продукта реакции ангидрида, меньшей чем 1% (масс.), механические свойства при растяжении и/или изгибе для отвержденных эпоксидных смол, полученных из него, могут быть ухудшены. В случае концентрации продукта реакции ангидрида, большей чем 20% (масс.), отвержденные эпоксидные смолы могут оказаться неспособными обеспечить достижение высокой теплостойкости.

Композиция отверждаемой эпоксидной смолы настоящего изобретения необязательно может содержать катализатор. Катализатор может быть использован для промотирования прохождения реакции между эпоксидными смолами и ангидридным отвердителем. Катализаторы, подходящие для использования в настоящем изобретении, могут включать, например, кислоту Льюиса, такую как трифторид бора, и производное трифторида бора, полученное при использовании амина, такого как пиперидин или метилэтиламин. Катализаторы также могут быть и основными, такими как в случае имидазола или амина. Другие катализаторы, подходящие для использования в настоящем изобретении, могут включать, например, другие кислоты Льюиса на основе галогенида металла, такие как хлорид четырехвалентного олова, хлорид цинка и их смеси, металлические соли карбоновых кислот, такие как октаноат двухвалентного олова, амины, в том числе третичные амины, такие как триэтиламин, диэтиламинопропиламин, бензилдиметиламин, трис(диметиламинометил)фенол и их смеси, производные имидазола, такие как 2-метилимидазол, 1-метилимидазол, бензимидазол и их смеси, ониевые соединения, такие как ацетат этилтрифенилфосфония и комплекс ацетат этилтрифенилфосфония-уксусная кислота, и их комбинации. В настоящем изобретении также могут быть использованы любые из хорошо известных катализаторов, описанных в патенте США № 4925901.

Катализаторы в случае присутствия таковых в композиции отверждаемой эпоксидной смолы используют в достаточном количестве для получения в результате по существу полного отверждения композиции отверждаемой эпоксидной смолы при наличии, по меньшей мере, некоторого сшивания. Например, катализатор в случае использования такового может быть использован в количестве в диапазоне от 0,01 до 5 частей при расчете на сто частей (ч./сто ч. смолы) при расчете на массу совокупных эпоксидных смол в композиции отверждаемой эпоксидной смолы, от 0,1 до 4 ч./сто ч. смолы или даже от 0,2 ч./сто ч. смолы до 3 ч./сто ч. смолы.

Композиция отверждаемой эпоксидной смолы настоящего изобретения необязательно может содержать дополнительную эпоксидную смолу. Дополнительная эпоксидная смола (или «второй эпоксид»), подходящая для использования в настоящем изобретении, может представлять собой любой тип эпоксидных смол, в том числе любой материал, содержащий одну или несколько реакционно-способных оксирановых групп, называемых в настоящем документе «эпоксидными группами» или «эпоксидной функциональностью». Дополнительная эпоксидная смола может включать, например, монофункциональные эпоксидные смолы, мульти- или полифункциональные эпоксидные смолы и их комбинации. Дополнительные эпоксидные смолы могут представлять собой чистые соединения, но в общем случае являются смесями или соединениями, содержащими одну, две и более эпоксидных групп при расчете на одну молекулу. Дополнительная эпоксидная смола также может быть, например, мономерной или полимерной. Дополнительные эпоксидные смолы также могут включать, например, реакционно-способные группы -ОН, которые могут вступать в реакцию при повышенных температурах с ангидридами, органическими кислотами, аминосмолами, фенольными смолами или с эпоксидными группами (в случае катализирования) для достижения в результате дополнительного сшивания.

Примеры дополнительных эпоксидных смол, подходящих для использования в настоящем изобретении, могут включать эпоксидные новолачные фенолоформальдегидные смолы, эпоксидные смолы, относящиеся к типу новолачной крезолоформальдегидной смолы, мультифункциональные (полиэпоксидные) эпоксидные смолы, эпоксидные смолы на основе бисфенола А, эпоксидные смолы на основе бисфенола F и их смеси. Подходящие для использования дополнительные эпоксидные смолы включают, например, те полимеры, которые коммерчески доступны под торговыми наименованиями D.E.N. 431, D.E.N. 438, D.E.R. 332, D.E.R. 383, D.E.R. 331, D.E.R. 354 и D.E.R. 354LY, что доступно в компании The Dow Chemical Company, и их смеси.

В общем случае дополнительная эпоксидная смола в случае присутствия таковой может быть использована в количестве, которое не ухудшает свойства отвержденных эпоксидных смол, полученных из нее, или не оказывает на данные свойства неблагоприятного воздействия. Например, количество дополнительной эпоксидной смолы, использующейся в настоящем документе, в общем случае может составлять 10% (масс.) и менее, 5% (масс.) и менее или даже 1% (масс.) и менее при расчете на совокупную массу эпоксидной смолы в композиции отверждаемой эпоксидной смолы. В случае количества дополнительных эпоксидных смол, большего чем 10% (масс.), значение Tg отвержденных эпоксидных смол, полученных из них, может быть меньшим чем 160°С.

В дополнение к описанным выше ангидридным отвердителям композиция отверждаемой эпоксидной смолы настоящего изобретения необязательно может содержать дополнительные отвердители (или вулканизаторы) для промотирования сшивания композиции отверждаемой эпоксидной смолы. Дополнительный отвердитель (или «второй отвердитель»), подходящий для использования в настоящем изобретении, может быть использован индивидуально или в виде смеси из двух и более отвердителей. Дополнительный отвердитель может включать, например, любое соединение, содержащее активную группу, являющуюся реакционноспособной по отношению к эпоксидной группе эпоксидных смол.

Дополнительные отвердители, подходящие для использования в настоящем изобретении, могут включать, например, азотсодержащие соединения, такие как амины и их производные, кислородсодержащие соединения, такие как сложные полиэфиры, содержащие концевые группы карбоновой кислоты, новолачные фенолоформальдегидные смолы, новолачные смолы на основе бисфенола А, новолачные крезолоформальдегидные смолы, продукты конденсирования ДЦПД-фенол, бромированные фенольные олигомеры, аминоформальдегидные продукты конденсирования и фенол, серосодержащие соединения, такие как полисульфиды и полимеркаптаны, и их смеси.

Композиция отверждаемой эпоксидной смолы настоящего изобретения необязательно может, кроме того, содержать одну или несколько других добавок. Например, необязательные добавки могут включать стабилизаторы, поверхностно-активные вещества, модификаторы текучести, пигменты или красители, матирующие вещества, дегазаторы, наполнители, антипирены (например, неорганические антипирены, такие как тригидроксид алюминия, гидроксид магния, бемит, галогенированные антипирены и негалогенированные антипирены, такие как фосфорсодержащие материалы), инициаторы отверждения, ингибиторы отверждения, смачиватели, окрашивающие вещества или пигменты, термопластики, технологические добавки, соединения, блокирующие ультрафиолетовое (УФ) излучение, флуоресцентные соединения, УФ-стабилизаторы, антиоксиданты, модификаторы ударопрочности, в том числе частицы термопластиков, смазки для форм и их смеси. В настоящем изобретении в желательном варианте используют наполнители, смазки для форм, смачиватели и их комбинации. Примеры подходящих для использования наполнителей, пригодных для использования в настоящем изобретении, могут быть выбраны из любого неорганического наполнителя, такого как диоксид кремния, тальк, кварц, слюда, пероксид цинка, диоксид титана, силикат алюминия и их смеси. В случае присутствия неорганического наполнителя его концентрация в желательном варианте находится в диапазоне от 0% (масс.) до 30% (масс.), от 0,01% (масс.) до 20% (масс.) или от 0,1% (масс.) до 10% (масс.) при расчете на совокупную массу композиции отверждаемой эпоксидной смолы. В общем случае количество необязательных добавок (в случае присутствия таковых) в композиции отверждаемой эпоксидной смолы не должно ухудшать перерабатываемость композиции отверждаемой эпоксидной смолы.

Композиция отверждаемой эпоксидной смолы настоящего изобретения может быть свободной от обычной добавки, повышающей ударную прочность, или содержать ее. Обычная добавка, повышающая ударную прочность, в настоящем документе относится к добавке, повышающей ударную прочность, которая обладает структурой, отличной от того, что имеет место для описанного выше продукта реакции ангидрида. Обычные добавки, повышающие ударную прочность, могут включать, например, каучуковые соединения, блок-сополимеры, полиолы (в том числе не вступивший в реакцию полиол в случае присутствия в описанном выше продукте реакции ангидрида) и их смеси. Представительные примеры обычных добавок, повышающих ударную прочность, могут включать линейные сополимеры полибутадиен-полиакрилонитрил, олигомерные полисилоксаны, органополисилоксановые смолы, бутадиен, содержащий концевые карбоксильные группы, каучук бутадиен-нитрил, содержащий концевые карбоксильные группы, (CTBN), добавки, повышающие ударную прочность, на основе полисульфида, бутадиен-нитрил, содержащий концевые аминогруппы, простые политиоэфиры; и их смеси. Примеры полиольных добавок, повышающих ударную прочность, могут включать те полиолы, которые используют для получения описанного выше продукта реакции ангидрида. Совокупное количество обычной добавки, повышающей ударную прочность, в композиции отверждаемой эпоксидной смолы в желательном варианте может составлять менее чем 5% (масс.), менее чем 3% (масс.), менее чем 1% (масс.), менее чем 0,1% (масс.), менее чем 0,08% (масс.), менее чем 0,05% (масс.) или даже ноль % (масс.). Более предпочтительно совокупное количество полиола в композиции отверждаемой эпоксидной смолы составляет менее чем 0,08% (масс.), менее чем 0,05% (масс.) или даже ноль % (масс.). Значение % (масс.) для обычной добавки, повышающей ударную прочность, получают при расчете на совокупную массу композиции отверждаемой эпоксидной смолы. В случае концентрации обычной добавки, повышающей ударную прочность, большей чем 5% (масс.), композиция отверждаемой эпоксидной смолы может подвергаться фазовому разделению в течение 8 часов при 25°С после перемешивания.

Композицию отверждаемой эпоксидной смолы настоящего изобретения получают в результате примешивания (а) циклоалифатической эпоксидной смолы, (b) эпоксидной смолы, включающей оксазолидоновое кольцо, (с) продукта реакции между (i) ангидридным соединением и (ii) полиолом и (d) ангидридного отвердителя. В соответствии с представленным выше описанием также могут быть добавлены и другие необязательные компоненты, в том числе, например, катализатор, дополнительная эпоксидная смола, дополнительный отвердитель, обычная добавка, повышающая ударную прочность, или другие необязательные добавки. Компоненты композиции отверждаемой эпоксидной смолы настоящего изобретения могут быть примешаны в любом порядке для получения композиции отверждаемой эпоксидной смолы настоящего изобретения. Любой из вышеупомянутых необязательных компонентов, например, наполнителей, также может быть добавлен к композиции во время перемешивания или до перемешивания для получения композиции.

Композиция отверждаемой эпоксидной смолы настоящего изобретения в желательном варианте имеет вязкость, меньшую чем приблизительно 4000 мПа.сек, меньшую чем приблизительно 3500 мПа.сек, меньшую чем приблизительно 3000 мПа.сек или даже меньшую чем приблизительно 1750 мПа.сек, согласно определению в соответствии с документом ASTM D-2196 при 25°С. В случае вязкости композиции отверждаемой эпоксидной смолы, большей чем 4000 мПа.сек, перерабатываемость композиции отверждаемой эпоксидной смолы может быть ухудшена и оказаться неподходящей для использования в способе пултрузии.

Компоненты композиции отверждаемой эпоксидной смолы настоящего изобретения обладают достаточной совместимостью друг с другом, так что композиция не демонстрирует какого-либо фазового разделения в течение, по меньшей мере, восьми часов при 25°С после перемешивания. После отверждения композиция отверждаемой эпоксидной смолы настоящего изобретения к удивлению характеризуется большими напряжением при изгибе, деформацией при изгибе и/или относительным удлинением при растяжении в сопоставлении с тем, что имеет место для применяемых прежде композиций эпоксидной смолы, которые не содержат компонент (b) и/или (с). В частности, относительное удлинение при растяжении в желательном варианте составляет 2% и более, 2,1% и более или даже 2,2% и более. В то же самое время композиция отверждаемой эпоксидной композиции после отверждения характеризуется значением Tg, составляющим 160°С и более, 180°С и более, 200°С и более или даже 220°С и более.

Области применения композиции отверждаемой эпоксидной смолы настоящего изобретения включают, например, армированные волокном композиты, полученные при использовании различных способов нанесения, в том числе намотки филаментов, пултрузии, литьевого прессования смолы, литьевого формования при использовании вакуума и способа изготовления полуфабрикатов с предварительной пропиткой. Еще одна область применения заключается в электрической изоляции и инкапсулировании при использовании способов нанесения, в том числе отливки, заливки компаундом и автоматического гелеобразования под давлением (АГД). Композиция отверждаемой эпоксидной смолы также может быть использована в качестве заливочной массы для дорожного покрытия и гражданского строительства. При использовании надлежащих способов нанесения, подобных применению распыления, валика или окунания, композиция отверждаемой эпоксидной смолы также может быть использована в качестве покрытий для широкого спектра конечных вариантов использования, в том числе кораблей, контейнеров для морской перевозки, машинного оборудования, каркасов из конструкционной стали и автомобилей.

Композит настоящего изобретения включает армирующее волокно, внедренное в термоотверждающуюся смолу, где термоотверждающаяся смола представляет собой продукт реакции для описанной выше композиции отверждаемой эпоксидной смолы. Предпочтительно армирующее волокно является непрерывным армирующим волокном.

В общем случае композит настоящего изобретения может включать, например, множество армирующих волокон, внедренных в термоотверждающуюся смолу. Композит может включать, например, пряди волокон, внедренные в матрицу термоотверждающейся смолы. Композит настоящего изобретения может включать всего один тип армирующего волокна или комбинацию из двух и более различных типов армирующих волокон.

Армирующее волокно в настоящем документе может быть выбрано из синтетических или натуральных волокон. Армирующие волокна, подходящие для использования в настоящем изобретении, могут иметь форму, например, тканого материала, войлока, сетки, полотна, прядей волокон; или форму слоистого материала с перекрестным расположением армирующих волокон в виде однонаправленно ориентированных параллельных филаментов. Армирующее волокно может включать один или несколько типов волокон, таких как углеродные волокна, графитовые волокна, борные волокна, кварцевые волокна, волокна, содержащие оксид алюминия, стеклянные волокна, целлюлозные волокна, карбидокремниевые волокна или карбидокремниевые волокна, содержащие титан, и их смеси. Армирующие волокна в желательном варианте включают углеродные волокна, стеклянные волокна (например, из стекла E, стекла S, стекла S-2, стекла С, безборного стекла Е или стекла E-CR), комбинацию из углеродных волокон и стеклянных волокон, волокна, содержащие углерод в комбинации с другими материалами, такими как стекло, или их смеси. Подходящие для использования коммерчески доступные волокна, пригодные для использования в настоящем изобретении, включают, например, органические волокна, такие как продукт KEVLAR™ от компании DuPont (KEVLAR представляет собой торговую марку компании DuPont); волокна, содержащие оксид алюминия, такие как волокна NEXTEL™ от компании 3М (NEXTEL представляет собой торговую марку компании 3М Company); карбидокремниевые волокна, такие как волокна NICALON™ от компании Nippon Carbon (NICALON представляет собой торговую марку компании Nippon Carbon Company Ltd.); углеродные волокна, такие как волокна TORAYCA™ от компании Toray Industries (TORAYCA представляет собой торговую марку компании Toray Industries); стеклянное волокно, такое как волокно ADVANTEX™ от компании Owens Corning (ADVANTEX представляет собой торговую марку компании Owens Corning).

Композит настоящего изобретения может включать 65% (масс.) и более, 70% (масс.) и более или даже 75% (масс.) и более армирующих волокон. В то же самое время композит может включать 95% (масс.) и менее, 90% (масс.) и менее или даже 85% (масс.) и менее армирующих волокон. Значение % (масс.) для армирующих волокон получают при расчете на совокупную массу композита.

Композиты настоящего изобретения могут быть получены, например, в результате отверждения композиции отверждаемой эпоксидной смолы совместно с непрерывным армирующим волокном в соответствии с представленным выше описанием для получения термоотверждающейся смолы и непрерывного армирующего волокна, внедренного в матрицу термоотверждающейся смолы.

Отверждение композиции отверждаемой эпоксидной смолы может быть проведено, например, при температуре в диапазоне от, по меньшей мере, 30°С вплоть до 250°С в течение предварительно определенных периодов времени, которые могут находиться в диапазоне от минут вплоть до часов, в зависимости от композиции отверждаемой эпоксидной смолы, отвердителя и катализатора в случае использования такового. Отверждение композиции отверждаемой эпоксидной смолы настоящего изобретения может быть проведено, например, при температуре в диапазоне от 60°С до 240°С, от 100°С до 230°С или даже от 120°С до 220°С в течение предварительно определенных периодов времени в диапазоне от минут вплоть до часов. Необязательно в настоящем документе также могут быть использованы и последующие обработки, и такие последующие обработки могут быть проведены при температуре в диапазоне от 100°С до 250°С.

Отверждение композиции отверждаемой эпоксидной смолы может быть ступенчатым для предотвращения появления тепловыделений. Ступенчатое проведение, например, включает отверждение в течение периода времени при первой температуре с последующим отверждением в течение периода времени при второй температуре, большей, чем первая температура. Ступенчатое отверждение может включать две, три и более ступеней отверждения и может начинаться при температурах, меньших чем 180°С, а может быть начато при температурах, меньших чем 150°С. Например, используют трехступенчатое отверждение композиции отверждаемой эпоксидной смолы.

Подходящие для использования методики переработки, предназначенные для получения композита настоящего изобретения, включают способы изготовления полуфабрикатов с предварительной пропиткой, ламинирование, отливку, намотку филаментов, а предпочтительно способы пултрузии. Один подходящий для использования способ пултрузии, предназначенный для получения композита, включает стадии: вытягивания непрерывного армирующего волокна, введения армирующего волокна в контакт с композицией отверждаемой эпоксидной смолы и отверждения композиции отверждаемой эпоксидной смолы при одновременном нахождении в контакте с непрерывным армирующим волокном. Во время проведения пултрузии могут быть использованы два и более различных типов армирующих волокон.

Композит настоящего изобретения может обладать различными структурами и/или иметь различные формы в зависимости от областей применения, в которых используют композит. Например, композит может представлять собой сердечник, имеющий внешнюю оболочку, и внутренний сердечник, в общем случае окруженный внешней оболочкой, для кабелей или стержень или жердь для изолирующих композитов. Композит настоящего изобретения может оказаться подходящим для использования во множестве областей применения, таких как в случае композитных кордов для подвесных мостов, подвесной канатной дороги и кабелей, изоляторов, подходящих для использования при передаче и распределении мощности, таких как натяжные изоляторы мачтовой опоры ЛЭП, подвесные изоляторы мачтовой опоры ЛЭП и опорные изоляторы для железных дорог.

ПРИМЕРЫ

Следующие далее примеры иллюстрируют варианты осуществления настоящего изобретения. Все части и уровни процентного содержания являются массовыми, если только не будет указано другого.

Смола ERL™ 4221 (ERL представляет собой торговую марку компании The Dow Chemical Company) представляет собой смесь циклоалифатической эпоксидной смолы, содержащую приблизительно 85 массовых процентов 7-оксабицикло[4.1.0]гептан-3-карбоновой кислоты и сложного 7-оксабицикло[4.1.0]гепт-3-илметилового эфира, при этом остальное представляет собой приблизительно 10 массовых процентов растворимого олигомера и 5 массовых процентов моноэпоксидов 3-циклогексенилметил-3-циклогексенкарбоксилата и сложного 3-циклогексен-1-илметилового эфира, что коммерчески доступно в компании The Dow Chemical Company. Смола ERL 4221 имеет эпоксидную эквивалентную массу (ЭЭМ) 136.

Смола D.E.R.™ 858 (D. E. R. представляет собой торговую марку компании The Dow Chemical Company) представляет собой полимер бисфенола А, эпихлоргидрина и метилендифенилена (который представляет собой эпоксидную смолу, включающую оксазолидоновое кольцо), коммерчески доступный в компании The Dow Chemical Company.

Нардикмалеиновый ангидрид (НМА) и метилтетрагидрофталевый ангидрид (МТГФА) доступны в компании Polynt Chemical Company.

Полиол VORANOL™ 8000LM (VORANOL представляет собой торговую марку компании The Dow Chemical Company) представляет собой полипропиленгликоль, имеющий молекулярную массу 8000 Дальтонов, характеризующийся реальной функциональностью, близкой к 2, и доступный в компании The Dow Chemical Company.

Амфифильный блок-сополимер FORTEGRA™ 100 является блок-сополимером поли(этиленоксид)-поли(бутиленоксид)-поли(этиленоксид) (PEO-b-PBO-b-PEO). Поли(этиленоксидный) блочный сегмент блок-сополимера представляет собой блок, смешиваемый с эпоксидом, а поли(бутиленоксидный) блочный сегмент блок-сополимера представляет собой блок, несмешиваемый с эпоксидом. Данный амфифильный блок-сополимер имеет молекулярную массу, составляющую приблизительно 3000, и он доступен в компании The Dow Chemical Company (FORTEGRA представляет собой торговую марку компании The Dow Chemical Company).

Термин «2Е4МI» обозначает 2-этил-4-метилимидазол и соответствует катализатору, доступному в компании Shikoku Chemicals.

Термин ЕК900 соответствует бензилдиметиламиновому катализатору, доступному в компании Jiangdu Dajiang Chemical Co. Ltd.

В примерах используют следующие далее стандартные аналитические оборудование и методы.

Вязкость

Вязкость композиции эпоксидной смолы измеряют в соответствии с документом ASTM D-2196 при 25°С.

Кислотное число

Кислотное число образца определяют в виде миллиграммов гидроксида калия при расчете на один грамм образца (мг КОН/г). Для определения кислотного числа отвешенный образец полностью растворяют в ацетоне для получения раствора образца. После этого в раствор образца при использовании пипетки добавляют избыток стандартного раствора КОН (концентрация: 0,1 моля при расчете на один литр (моль/л)) и перемешивают в течение 10 минут. Затем для КОН проводят титрование раствором HCl (концентрация: 0,1 моль/л) при использовании титратора Mettler DL-55 Titrator вплоть до демонстрации раствором нейтральности. Кислотное число (Х1) образца измеряют в виде

Х1 = (C1V1 - C2V2) * 56,11/m,

где в представленном выше уравнении С1 обозначает концентрацию раствора КОН, моль/л; V1 обозначает объем раствора КОН, добавленного в раствор образца, мл; С2 обозначает концентрацию раствора НСl, моль/л; V2 обозначает объем раствора НCl, использующегося для титрования КОН, мл; а m обозначает массу образца, граммы.

Температура стеклования

Температуру стеклования (Tg) измеряют при использовании дифференциальной сканирующей калориметрии (ДСК). Измерение Tg при использовании метода ДСК проводят в режимах 30-250°С, 10 градусов Цельсия в минуту (°С/мин); 30-300°С, 10°С/мин; 2 цикла. Образец в 5-10 миллиграммов (мг) анализируют в открытой алюминиевой кювете в атмосфере азота при использовании прибора TA Instrument DSC Q2000, снабженного автоматическим пробоотборником.

Механические свойства

Механические свойства при растяжении измеряют при использовании прибора Instron 5566 в соответствии с документом ISO 527 (скорость испытания: 2 миллиметра в минуту (мм/мин), рабочая длина образца: 50 мм).

Механические свойства при изгибе измеряют при использовании прибора Instron 5566 в соответствии с документом ISO 178 (скорость испытания: 2 мм/мин, расстояние между опорами: 16 * D мм, где D обозначает толщину образцов).

Оценка совместимости

Совместимость определяют в результате перемешивания ингредиентов, таких как ингредиенты, описанные, соответственно, в таблице 1, для получения композиций отверждаемых эпоксидных смол из примеров 1-2, сравнительных примеров А и С. Каждую композицию эпоксидной смолы перемешивают при использовании диспергатора при 900 оборотах в минуту (об./мин) в течение 10 минут. Получающуюся в результате гомогенную смесь выливают в бутылку, затем бутылку оставляют перемешиваться при 25°С в течение 8 часов. После этого смесь подвергают визуальному осмотру. В случае отсутствия каких-либо признаков фазового разделения, демонстрируемых смесью в результате визуального осмотра, компоненты такой композиции эпоксидной смолы будут считаться демонстрирующими достаточную совместимость друг с другом. В противном случае, при демонстрации смесью фазового разделения это будет означать отсутствие достаточной совместимости компонентов такой композиции эпоксидной смолы друг с другом.

Пример синтеза 1 - получение аддукта (I)

В колбу, продуваемую при использовании азота, загружали 100 граммов (г) продукта НMA, 898 г полиола VORANOL 8000LM и 2 г бензилдиметиламинового катализатора ЕК900. Полученную смесь нагревали до 110°С и выдерживали при 110±5°С в течение 2 часов при одновременном перемешивании при 200 об/мин. После этого получали продукт реакции (называемый «аддуктом (I)»), который содержал сложноэфирные группы, как это подтверждали при использовании спектров инфракрасной спектроскопии с преобразованием Фурье (ИКПФ) (1735-1738 см-1). Аддукт (I) характеризовался вязкостью в диапазоне от 4700 до 5000 мПа.сек и кислотным числом в диапазоне от 50 до 55 мг КОН/г.

Пример синтеза 2 - получение аддукта (II)

В колбу, продуваемую при использовании азота, загружали 100 г продукта MTГФA, 898 г сополимера FORTEGRA 100 и 2 г катализатора ЕК900. Полученную смесь нагревали до 110°С и выдерживали при 110±5°С в течение 2 часов при одновременном перемешивании при 200 об./мин. После этого получали продукт реакции (называемый «аддуктом (II)»), который содержал сложноэфирные группы, как это подтверждали при использовании спектров ИКПФ (1735-1738 см-1). Аддукт (II) характеризовался вязкостью в диапазоне от 8500 до 9000 мПа.сек и кислотным числом в диапазоне от 50 до 55 мг КОН/г.

Примеры 1-2 и сравнительные примеры А-С

Композиции эпоксидных смол получали в результате перемешивания ингредиентов, описанных в таблице 1. Композиции эпоксидных смол перемешивали при использовании диспергатора при 900 об./мин в течение 10 минут с последующим вакуумным дегазированием при 60°С вплоть до достижения отсутствия каких-либо видимых пузырьков. Дегазированные смеси выливали в предварительно нагретые стеклянные пресс-формы для отверждения. В результате отверждения для пресс-форм, содержащих композиции, получали отливки. Отливки отверждали в печи при 90°С в течение 2 часов, при 140°С в течение 2 часов и при 220°С в течение 2 часов. Отвержденные отливки медленно охлаждали в печи до комнатной температуры (приблизительно 23°С).

Совместимость ингредиентов, описанных в таблице 1, определяли при использовании описанного выше метода оценки совместимости. Результаты данной оценки совместимости описываются в таблице 1. Как это продемонстрировано в таблице 1, композиции эпоксидных смол настоящего изобретения (примеры 1-2) продемонстрировали отсутствие какого-либо фазового разделения в течение, по меньшей мере, 8 часов при 25°С после перемешивания, что свидетельствует о достаточной совместимости между компонентами композиций эпоксидных смол. В противоположность этому, композиции эпоксидных смол из сравнительных примеров А и D подвергались фазовому разделению в течение 8 часов при 25°С после перемешивания.

Механические свойства описанных выше полученных отвержденных отливок измеряли в соответствии с описанными выше методами испытаний. Результаты по механическим свойствам отвержденных отливок продемонстрированы в таблице 2.

Как это продемонстрировано в таблице 2, отвержденные отливки из примеров 1-2 продемонстрировали значительно большие напряжение при изгибе, деформацию при изгибе и относительное удлинение при растяжении, сопоставимый или даже лучший предел прочности при растяжении и сопоставимое значение Tg в сопоставлении с тем, что имеет место для отвержденных отливок из сравнительных примеров А-С. Несмотря на демонстрацию отвержденными отливками из примеров 1-2 слегка уменьшенного модуля упругости при изгибе и модуля продольной упругости в сопоставлении с некоторыми из отвержденных отливок из сравнительных примеров модуль упругости при изгибе и модуль продольной упругости настоящего изобретения все еще были приемлемыми для промышленных областей применения.

Изобретение относится к композициям отверждаемой эпоксидной смолы, способу ее получения и композиту, включающему армирующее волокно, внедренное в термоотверждающуюся смолу. Композиция включает: (а) циклоалифатическую эпоксидную смолу, (b) эпоксидную смолу, включающую оксазолидоновое кольцо, (с) продукт реакции между (i) ангидридным соединением и (ii) полиолом и (d) ангидридный отвердитель. Получают композицию отверждаемой эпоксидной смолы перемешиванием указанных компонентов. Композит включает армирующее волокно, внедренное в термоотверждающуюся смолу, где термоотверждающаяся смола представляет собой продукт реакции для композиции отверждаемой эпоксидной смолы. Изобретение позволяет получить стабильную отверждаемую композицию (отсутствует какое-либо фазовое разделение, после отверждения улучшаются механические свойства, выбираемые из механических свойств при растяжении, при изгибе и значении Тg. 3 н. и 11 з.п. ф-лы, 2 табл, 2 пр.

1. Композиция отверждаемой эпоксидной смолы, содержащая: (а) циклоалифатическую эпоксидную смолу, (b) эпоксидную смолу, включающую оксазолидоновое кольцо, (с) продукт реакции между (i) ангидридным соединением и (ii) полиолом и (d) ангидридный отвердитель.

2. Композиция по п. 1, где продукт реакции (с) представляет собой сложный полуэфир, содержащий карбоксильную группу.

3. Композиция по п. 1, где полиолом является алифатический полиол.

4. Композиция по п. 1, где полиол представляет собой амфифильный блок-сополимер, содержащий, по меньшей мере, одну гидроксильную функциональную группу.

5. Композиция по п. 1, где полиол имеет среднечисленную молекулярную массу, составляющую 6000 грамм на моль, или более.

6. Композиция по п. 1, содержащая от 1 до 50 массовых процентов продукта реакции (с), где уровень массового процентного содержания получают при расчете на совокупную массу композиции отверждаемой эпоксидной смолы.

7. Композиция по п. 1, где композиция отверждаемой эпоксидной смолы содержит от 60 до 95 массовых процентов циклоалифатической эпоксидной смолы и от 5 до 35 массовых процентов эпоксидной смолы, включающей оксазолидоновое кольцо, где уровень массового процентного содержания получают при расчете на совокупную массу эпоксидной смолы в композиции.

8. Композиция по п. 1, где эпоксидная смола, включающая оксазолидоновое кольцо, представляет собой продукт реакции между ароматической эпоксидной смолой и изоцианатным соединением.

9. Композиция по п. 1, где ангидридное соединение или ангидридный отвердитель независимо выбирают из нардикмалеинового ангидрида (НМА); метилтетрагидрофталевого ангидрида (МТГФА); метилгексагидрофталевого ангидрида (МГГФА); метил(эндо)-5-норборнен-2,3-дикарбонового ангидрида; гексагидрофталевого ангидрида (ГГФА); тетрагидрофталевого ангидрида (ТГФА); пиромеллитового диангидрида; диангидрида цис-циклопентантетракарбоновой кислоты; гемимеллитового ангидрида;

тримеллитового ангидрида; ангидрида нафталин-1,8-дикарбоновой кислоты; фталевого ангидрида; дихлормалеинового ангидрида; додеценилянтарного ангидрида; глутарового ангидрида; малеинового ангидрида; янтарного ангидрида; или их смесей.

10. Композиция по п. 1, содержащая, кроме того, дополнительную эпоксидную смолу, выбираемую из простого диглицидилового эфира бисфенола А и производных, простого диглицидилового эфира бисфенола F и производных, эпоксидной новолачной фенолоформальдегидной смолы или их смесей.

11. Композиция по п. 1, где композиция отверждаемой эпоксидной смолы содержит 0,08 массового процента и менее полиола, где уровень массового процентного содержания получают при расчете на совокупную массу композиции отверждаемой эпоксидной смолы.

12. Способ получения композиции отверждаемой эпоксидной смолы по п. 1, включающий примешивание (а) циклоалифатической эпоксидной смолы, (b) эпоксидной смолы, содержащей оксазолидоновое кольцо, (с) продукта реакции между (i) ангидридным соединением и (ii) полиолом, и (d) ангидридного отвердителя.

13. Композит, включающий армирующее волокно, внедренное в термоотверждающуюся смолу, где термоотверждающаяся смола представляет собой продукт реакции для композиции отверждаемой эпоксидной смолы по п. 1.

14. Композит по п. 13, где армирующим волокном является непрерывное волокно.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US4313859 A 02.02.1982: | |||

| ЭПОКСИДНЫЕ СМОЛЫ, УПРОЧНЕННЫЕ АМФИФИЛЬНЫМИ БЛОК-СОПОЛИМЕРАМИ, И ПОРОШКОВЫЕ ПОКРЫТИЯ, ВЫПОЛНЕННЫЕ НА ИХ ОСНОВЕ | 2005 |

|

RU2389743C2 |

| Способ получения термоотверждаемой смолы | 1973 |

|

SU525433A3 |

Авторы

Даты

2017-05-11—Публикация

2012-11-07—Подача