Область техники, к которой относится изобретение

Настоящее изобретение относится к отверждаемым композициям на основе эпоксидных смол, по существу не содержащих (или не содержащих разбавителя) реакционных разбавителей, и композитным материалам, полученным из них. В частности, настоящее изобретение относится к отверждаемым композициям на основе эпоксидных смол с использованием дивиниларендиоксида, такого как дивинилбензолдиоксид, который обеспечивает отверждаемые композиции на основе эпоксидных смол, и композитным материалам, полученным из них, причем композиции обладают улучшенными эксплуатационными свойствами, такими как сокращение продолжительности технического цикла, более низкая вязкость и повышенные Tg, прочность и жесткость.

Композиции на основе эпоксидных смол по настоящему изобретению могут быть использованы, например, для получения прозрачных отливок, композитных материалов, покрытий и клеев.

Предпосылки для создания изобретения и предшествующий уровень

Известно, что, для того чтобы получить полимерную композицию, обладающую требуемыми реологическими свойствами, т.е. требуемой вязкостью, для получения композитных материалов, покрытий и клеев в полимерную композицию необходимо добавить один или более разбавителей. Известны различные реакционные разбавители, которые могут снижать вязкость полимерных составов, чтобы обеспечить необходимое течение композиции для использования в различных процессах отверждения. Однако также известно, что, хотя реакционные разбавители снижают вязкость, известные реакционные разбавители делают это такими путями, которые ухудшают общие термомеханические свойства образующегося отвержденного продукта.

Например, изделия из композитных материалов часто изготавливают с использованием процессов плавления полимера типа вакуумного компрессионного формования полимера (Vacuum Assist Resin Transfer Molding (VARTM)) и намотки волокна и т.п. В ходе получения композитного материала с использованием данных процессов литья полимеров типа VARTM большие количества полимерных составов, например в избытке 1000 кг, вдавливают под вакуумом в пресс-форму, содержащую стекловолокно в качестве армирующего материала. Слово «пресс-форма» относится к объекту, который используют для получения и придания окончательной желательной конфигурации изделию из композитного материала. Пресс-форма может быть жесткой (металлической или на основе композитного материала) или гибкой и может как создавать полость (закрытая пресс-форма), так и иметь дорн, на котором формуется композитный материал. Важно, чтобы полимерная композиция имела вязкость, например, менее приблизительно 1,5 Па·с при комнатной температуре в ходе впрыска, так как такая низкая вязкость является определяющим параметром для обеспечения тщательного смачивания стекловолокнистого армирующего материала полимерной композицией. Недостаточное смачивание волокон (о чем свидетельствуют сухие волокна) полимерной композицией может часто приводить к образованию сухих участков, вызывающих преждевременное разрушение вследствие расслаивания полученной детали из композитного материла, например лопасти ветряного двигателя, изготовленной из данной полимерной композиции.

Как отмечено выше, вязкости полимера часто достигают приемлемого для переработки уровня для получения заготовки из горячего расплава с использованием реакционного или нереакционного разбавителя. Использование данных разбавителей может снизить вязкость полимерной композиции; однако использование данных разбавителей может также отрицательно сказаться на общих термомеханических свойствах образующегося отвержденного продукта, полученного при отверждении полимерной композиции. Например, такие важные свойства, как температура стеклования (Tg), могут снизиться, химостойкость и сопротивление воздействию растворителей могут быть снижены и другие свойства конечного отвержденного композитного продукта могут быть утеряны.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к исключению использования традиционных известных разбавителей в рецептуре отверждаемых композицией на основе эпоксидных смол, так что, когда получен конечный отвержденный композитный продукт из отверждаемой эпоксидной полимерной композиции, свойства конечного отвержденного композитного продукта не будут ухудшаться.

В одном из вариантов осуществления настоящего изобретения в полимерной системе использован дивиниларендиоксид, такой как, например, дивинилбензолдиоксид (DVBDO), так что применения реакционных или нереакционных разбавителей в системе можно избежать или, по меньшей мере, снизить их концентрацию до количества, которое обеспечивает достаточное снижение вязкости системы до приемлемых уровней (например, менее приблизительно 1,5 Па·с), которые могут быть применены в производстве композитных материалов, таком как процессы производства композитных материалов литьем полимеров. Например, большие детали из композитных материалов, такие как детали из композитных материалов, превышающие приблизительно 6,25 мм по толщине, часто изготавливают при использовании процессов литья полимера типа VARTM. В ходе изготовления композитного материала с использованием данных процессов литья полимеров типа VARTM большие количества полимерного состава, например, в избытке приблизительно 1000 кг заливают под вакуумом в пресс-форму, содержащую армирующий материал на основе стекла.

Настоящее изобретение относится к отверждаемым полимерным составам, имеющим вязкости в ходе заливки, достаточно низкие (например, менее приблизительно 1,5 Па·с), чтобы обеспечить полное смачивание стекловолокон без добавления разбавителей. Настоящее изобретение также предотвращает образование сухих областей в армирующем стекловолокнистом материале и таким образом предотвращает преждевременное разрушение детали из композитного материала. Кроме того, настоящее изобретение относится к конечному отвержденному продукту из композитного материала с повышенными Tg, жесткостью и прочностью и минимальным ухудшением сопротивления воздействию химикатов и растворителей.

Поскольку система на основе DVBDO имеет вязкость, например, приблизительно 0,012 Па·с для начала, то только сниженное количество разбавителя или «отсутствие разбавителя» потребуется для добавления к данному составу, чтобы довести его вязкость до приемлемого для переработки уровня при производстве композитного материала. Например, вязкость смолы может составлять менее приблизительно 1,5 Па·с для литьевого формования композитов (включая, например, VARTM, компрессионное формование полимера (RTM), формование с пропиткой пленочным связующим (RFI) и т.д.) от приблизительно 1 Па·с до приблизительно 3 Па·с для метода намотки нитей; от приблизительно 0,5 Па·с до приблизительно 3 Па·с для пултрузии и от приблизительно 20 Па·с до приблизительно 30 Па·с для получения препрегов из горячего расплава. Если используют пониженное количество разбавителей или никаких разбавителей, достигаются такие преимущества, как повышение Tg, повышенная химическая стойкость, повышенное сопротивление воздействию растворителей и улучшение других свойств, таких как повышенная прочность и повышенная жесткость конечной композитной детали, такой как композитная панель.

Один из вариантов осуществления настоящего изобретения относится к не содержащей разбавителя отверждаемой полимерной композиции или системе, включающей отверждаемую композицию на основе эпоксидной смолы, включающую (а) эпоксидную смолу, такую как, например, простой диглицидиловый эфир бисфенола А, простой диглицидиловый эфир бисфенола F, циклоалифатические эпоксиды или их смеси; (b) отверждающий агент и (с) дивиниларендиоксид, такой как DVBDO, или их смесь; причем дивиниларендиоксид содержится в отверждаемой полимерной композиции в достаточной концентрации, так что жесткость образующегося отвержденного продукта повышается, по меньшей мере, на 10 процентов (%) по сравнению с отвержденным продуктом, полученным из отвержденной композиции без дивиниларендиоксида. В других вариантах осуществления изобретения вязкость неотвержденной полимерной композиции остается по существу неизменной или не повышается до такого уровня, который потребовал бы традиционного разбавителя.

«По существу не содержит разбавителя», «не содержит разбавителя» или «без разбавителя» относительно полимерной композиции в настоящем документе означает полимерную композицию, в которой использовано менее традиционного количества соединения разбавителя или не использовано соединение разбавителя совсем; причем единственным назначением соединения разбавителя является снижение вязкости полимерной композиции. Например, полимерная композиция, по существу не содержащая разбавителя, имеет концентрацию разбавителя в полимерной композиции обычно менее приблизительно 30 массовых процентов (масс.%), предпочтительно менее приблизительно 15 масс.%, более предпочтительно менее приблизительно 5 масс.% и наиболее предпочтительно ноль масс.%.

Композиция по настоящему изобретению содержит достаточное количество дивиниларендиоксида, который способен обеспечить высокую нагрузку (например, более 5 масс.%) агента повышения прочности (ТА), предназначенного придать полимеру соответствующее повышение прочности без существенного повышения вязкости неотвержденного состава. В целом, повышение вязкости полимерной композиции составляет не более 20%, предпочтительно повышение не более 10% и более предпочтительно повышение не более 5%.

Другие варианты осуществления настоящего изобретения включают способ получения вышеуказанной отверждаемой композиции, способ отверждения отверждаемой композиции и отвержденные продукты, изготовленные из нее.

Одно из преимуществ настоящего изобретения, обеспечивающего более низкую вязкость DVBDO, включает способность составлять отверждаемую смолу по настоящему изобретению с обеспечением более высокого процента (например, более 5 масс.%) содержания ТА с получением соответствующего увеличения прочности (например, более чем на 20%) без увеличения вязкости неотвержденного состава выше требуемой технологическими условиями. Например, вязкость смолы по настоящему изобретению может быть меньше приблизительно 1,5 Па·с для литьевого формования композитного материала (например, менее 1 Па·с для VARTM), от приблизительно 1 Па·с до приблизительно 3 Па·с для метода намотки нитей, от приблизительно 0,5 Па·с до приблизительно 3 Па·с для пултрузии и от приблизительно 20 Па·с до приблизительно 30 Па·с для получения препрега из горячего расплава. Следовательно, не будет необходимости добавлять какие-либо разбавители, чтобы получить вязкость, необходимую для технологических целей. Без добавления разбавителя к составу на основе эпоксидной смолы не будет потери Tg, как в случае традиционных эпоксидных составов, в которые необходимо добавлять разбавитель, чтобы нивелировать увеличение вязкости вследствие добавления ТА, что приводит к потере Tg отвержденного состава. Как результат этого можно поддерживать превосходный баланс вязкость-Tg-жесткость-прочность при применении полимерной композиции по настоящему изобретению.

В некоторых известных технических решениях, особенно при отверждении эпоксидной смолы, например DER® 383, отверждающим агентом, таким как триэтилентетраамин (ТЕТА), коммерчески доступным как DEH®20 от The Dow Chemical Company, более высокая начальная вязкость в сочетании с более быстрой реокинетикой (например, увеличением вязкости выше приблизительно 1 Па·с менее чем за приблизительно 5 минут) позволяет получить композит методом пропитки. Добавление приблизительно 14% дивиниларендиоксида к составу позволяет перерабатывать системы по настоящему изобретению (например, отверждаемый полимерный состав имеет вязкость менее приблизительно 1 Па·с), что приводит к получению композита хорошего качества (т.е. никаких видимых полостей не наблюдается в конечном композитном материале).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

С целью пояснения настоящего изобретения на чертежах показана форма по настоящему изобретению, которая является предпочтительной. Однако следует понимать, что настоящее изобретение не ограничивается вариантами осуществления изобретения, показанными на чертежах.

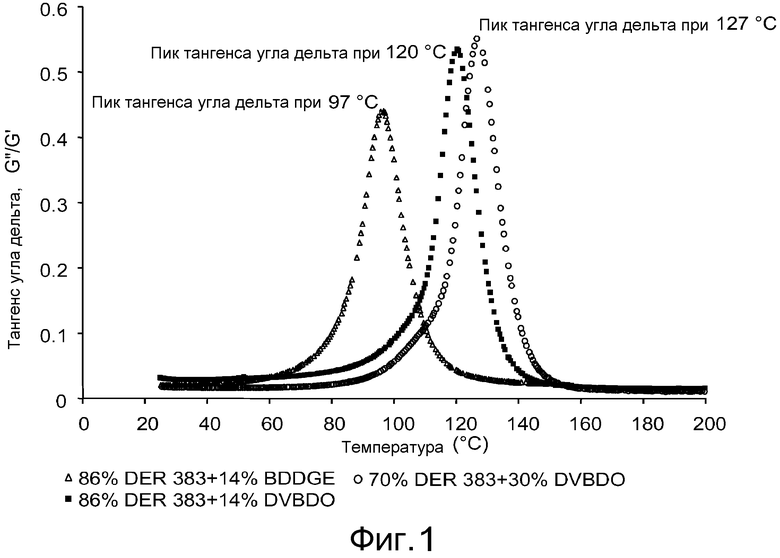

На фигуре 1 представлен график, показывающий влияние дивиниларендиоксида на снижение вязкости смеси с DER 383.

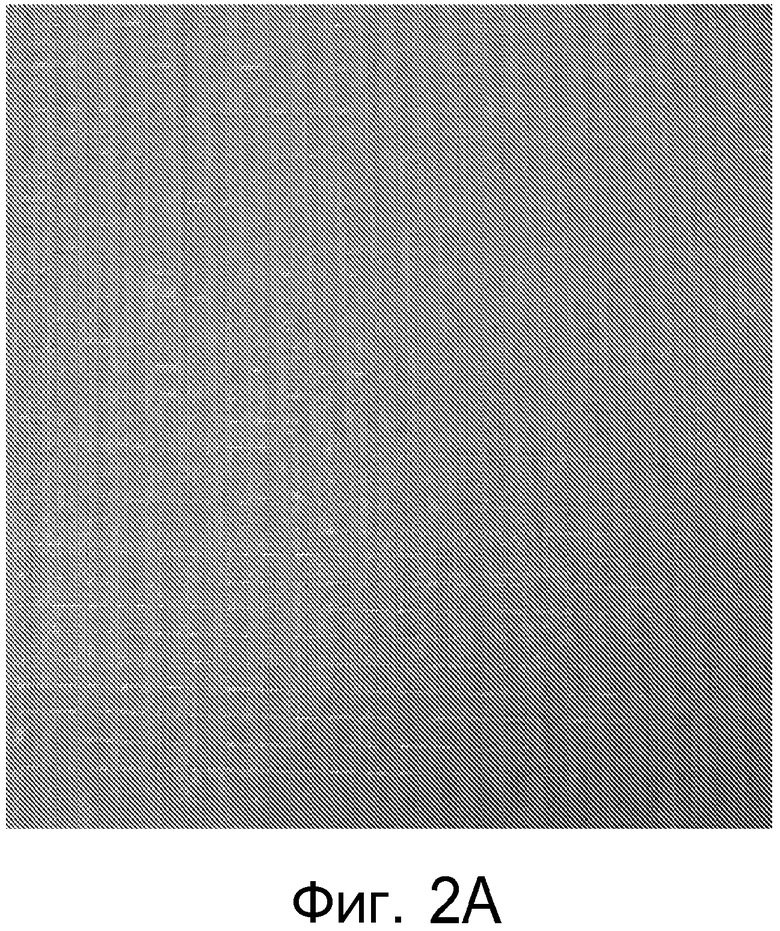

На фигуре 2А представлена микрофотография отвержденной композитной панели по известному техническому решению, показывающая сухие участки, образовавшиеся на панели при ее получении из 100% DER 383, отвержденной DEH20.

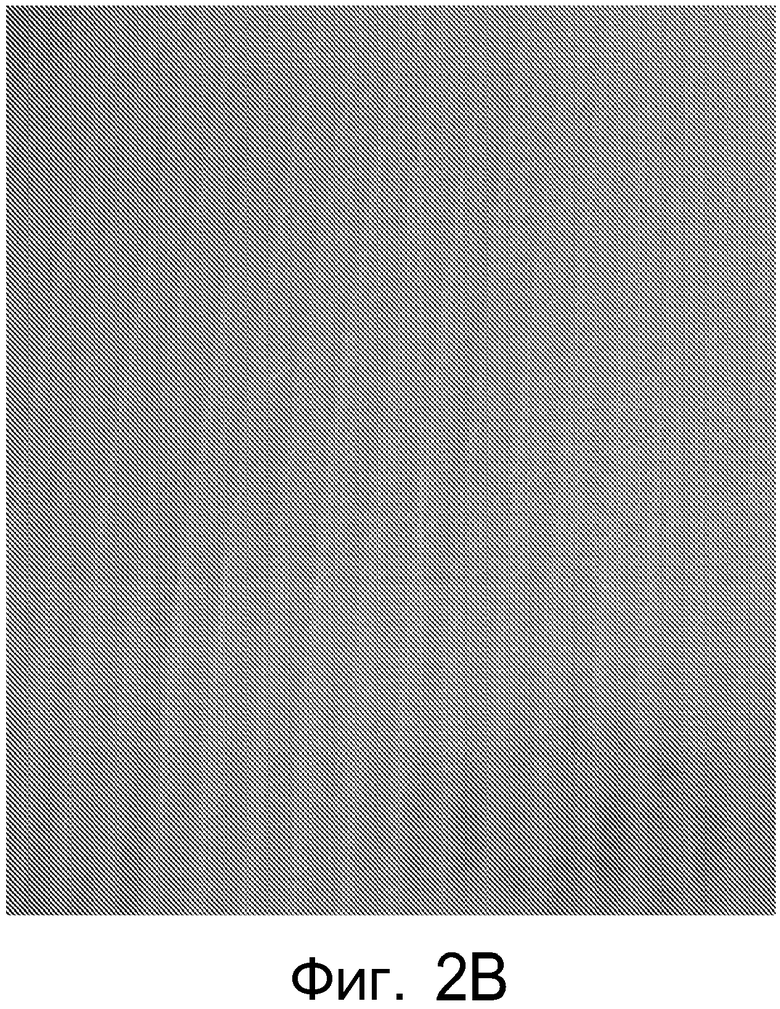

На фигуре 2В представлена микрофотография отвержденной композитной панели по настоящему изобретению, показывающая отсутствие сухих участков на панели при ее получении из состава, содержащего DVBDO (86% ВУК 383+14% DVBDO, отвержденной DEH20).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Один широкий аспект настоящего изобретения включает отверждаемую композицию на основе эпоксидной смолы, включающую (а) эпоксидную смолу; (b) отверждающий агент и (с) дивиниларендиоксид; причем дивиниларендиоксид содержится в отверждаемой полимерной композиции в достаточной концентрации, чтобы прочность образующегося отвержденного продукта повысилась, по меньшей мере, на 10 процентов по сравнению с отвержденным продуктом, полученным из отверждаемой композиции без дивиниларендиоксида.

При получении отверждаемой композиции на основе эпоксидной смолы по настоящему изобретению композиция может включать, по меньшей мере, одну эпоксидную смолу, компонент (а). Эпоксидными смолами являются те соединения, которые содержат, по меньшей мере, одну вицинальную эпоксидную группу. Эпоксидная смола может быть насыщенной или ненасыщенной, алифатической, циклоалифатической, ароматической или гетероциклической и может быть замещенной. Эпоксидная смола также может быть мономерной или полимерной. Эпоксидная смола, используемая в настоящем изобретении, может быть выбрана из любых известных эпоксидных смол, известных в данной области. Широкое перечисление эпоксидных смол, используемых в настоящем изобретении, можно найти в справочнике Lee, H. и Neville, K., «Handbook of Epoxy Resins», McGraw-Hill Book Company, New York, 1967, Chapter 2< pages 257-307, введенном в настоящий документ посредством ссылки.

Эпоксидные смолы, используемые в вариантах осуществления настоящего изобретения, рассмотренных в настоящем документе для компонента (а) настоящего изобретения, могут меняться и включают традиционные и коммерчески доступные эпоксидные смолы, которые могут быть использованы отдельно или в комбинации двух или нескольких. При выборе эпоксидных смол для композиций, раскрытых в настоящем документе, следует учитывать не только свойства конечного продукта, но также и вязкость и другие свойства, которые могут влиять на переработку полимерной композиции.

Особенно подходящие для использования эпоксидные смолы, известные квалифицированным специалистам, основаны на продуктах взаимодействия полифункциональных спиртов, фенолов, циклоалифатических карбоновых кислот, ароматических аминов или аминофенолов с эпихлоргидрином. Несколько не ограничивающих вариантов осуществления изобретения включают, например, простой диглицидиловый эфир бисфенола А, простой диглицидиловый эфир бисфенола F, простой диглицидиловый эфир резорцина и простые триглицидиловые эфиры пара-аминофенолов. Другие подходящие эпоксидные смолы, известные квалифицированным специалистам в данной области, включают продукты реакции эпихлоргидрина с о-крезолом и соответственно фенольными новолаками. Также возможно использовать смесь двух или более эпоксидных смол.

Эпоксидные смолы, используемые в настоящем изобретении для получения композиций на основе эпоксидных смол, могут быть выбраны из коммерчески доступных продуктов. Могут быть использованы, например, D.E.R.® 331, D.E.R. 332, D.E.R. 334, D.E.R. 580, D.E.N.® 431, D.E.N.438, D.E.R. 736 или D.E.R. 732, доступные от The Dow Chemical Company. В качестве иллюстрации для настоящего изобретения компонент (а) эпоксидной смолы может быть жидкой эпоксидной смолой D.E.R. 383 (простой диглицидиловый эфир бисфенола А), имеющей эквивалентную массу эпоксида 175-185, вязкость 9,5 Па•с и плотность 1,16 г/см3. Другими коммерческими эпоксидными смолами, которые могут быть использованы для компонента эпоксидной смолы, являются D.E.R. 330, D.E.R. 354 или D.E.R. 332.

Другие подходящие эпоксидные смолы, пригодные для использования в качестве компонента (b), раскрыты, например, в патентах США №№ 3018262, 7163973, 6887574, 6632893, 6242083, 7037958, 6572971, 6153719 и 5405688, публикации РСТ WO 2006/052727; публикациях патентных заявок США №№ 20060293172, 20050171237, 2007/0221890 А1, каждая из которых введена в настоящий документ в порядке ссылки.

В предпочтительном варианте осуществления изобретения эпоксидная смола, используемая в композиции по настоящему изобретению, включает любой ароматический или алифатический простой глицидиловый эфир, или глицидиламин, или циклоалифатическую эпоксидную смолу.

Композиция по настоящему изобретению может включать другие смолы, такие как простой диглицидиловый эфир бисфенола А, простой диглицидиловый эфир бисфенола F, циклоалифатические эпоксиды, мультифункциональные эпоксиды или смолы с реакционными и нереакционными разбавителями.

В целом, выбор эпоксидной смолы, используемой в настоящем изобретении, зависит от области применения. Однако особенно предпочтительными являются простой диглициловый эфир бисфенола А (DGEBA) и его производные. Другие эпоксидные смолы могут быть выбраны, но не ограничены, из групп эпоксидных смол бисфенола F, новолачных эпоксидных смол, эпоксидных смол на основе глицидиламина, алициклических эпоксидных смол, линейных алифатических и циклоалифатических эпоксидных смол, эпоксидных смол на основе тетрабромбисфенола А и их комбинаций.

В целом, композиция может включать от приблизительно 1 масс.% до приблизительно 99 масс.% второй термореактивной смолы. В других вариантах осуществления изобретения композиция может включать от приблизительно 1 масс.% до приблизительно 50 масс.% второй термореактивной смолы; от приблизительно 1 масс.% до приблизительно 30 масс.% второй термореактивной смолы в других вариантах осуществления изобретения; от приблизительно 1 масс.% до приблизительно 20 масс.% второй термореактивной смолы в других вариантах осуществления изобретения и от приблизительно 1 масс.% до приблизительно 10 масс.% второй термореактивной смолы еще в других вариантах осуществления изобретения.

Отверждающий агент, компонент (b), используемый для отверждаемой композиции на основе эпоксидной смолы по настоящему изобретению, может включать любой традиционный отверждающий агент, известный в данной области для отверждения эпоксидных смол. Отверждающие агенты (также называемые отвердителем или агентом поперечного сшивания), используемые в термореактивной композиции, могут быть выбраны, например, из тех отверждающих агентов, которые хорошо известны в данной области, включая, но не ограничиваясь ими, ангидриды, карбоновые кислоты, аминные соединения, фенольные соединения, полиолы или их смеси.

Примеры отверждающих агентов, используемых в настоящем изобретении, могут включать любой из ко-реакционных или каталитически отверждаемых материалов, известных для применения в случае отверждаемых композиций на основе эпоксидных смол. Данные ко-реакционные отверждающие агенты включают, например, полиамин, полиамид, полиаминоамид, дицианоамид, полифенол, полимерный тиол, поликарбоновую кислоту и ангидрид и их любые комбинации и т.п. Подходящие каталитические отверждающие агенты включают третичный амин, галогенид четвертичного аммония, такую кислоту Льюиса, как трифторид бора, и любые их комбинации и т.п. Другие конкретные примеры ко-реакционного отверждающего агента включают фенольные новолаки, новолаки на основе бисфенола А, фенольные новолаки дициклопентадиена, крезольный новолак, диаминодифенилсульфон, сополимеры стирол-ангидрид малеиновой кислоты (SMA) и их любую комбинацию. Из традиционных ко-реакционных эпоксидных отверждающих агентов предпочтительными являются амины и амино- или амидосодержащие смолы и фенольные смолы.

Предпочтительно полимерные системы по настоящему изобретению могут быть отверждены при использовании различных стандартных отверждающих агентов, включающих, например, амины, ангидриды и кислоты, фенолы и их смеси.

Дициандиамид может быть одним из вариантов осуществления отверждающего агента, используемого в настоящем изобретении. Дициандиамид имеет то преимущество, что обеспечивает замедленное отверждение, поскольку дициандиамид требует относительно высоких температур для активирования его структурирующих свойств и, таким образом, дициандиамид может быть добавлен к эпоксидной смоле и может храниться при комнатной температуре (приблизительно 25°С).

Обычно количество использованного отверждающего агента является стехиометрическим или меньшим в расчете на эквиваленты по сравнению с количеством эпоксидных групп. Например, в целом, композиция может включать от приблизительно 1 масс.% до приблизительно 70 масс.% отверждающего агента. В других вариантах осуществления изобретения композиция может включать от приблизительно 1 масс.% до приблизительно 50 масс.% отверждающего агента; от приблизительно 1 масс.% до приблизительно 30 масс.% отверждающего агента в других вариантах осуществления изобретения; от приблизительно 1 масс.% до приблизительно 20 масс.% отверждающего агента в других вариантах осуществления изобретения и от приблизительно 1 масс.% до приблизительно 10 масс.% отверждающего агента еще и в других вариантах осуществления изобретения.

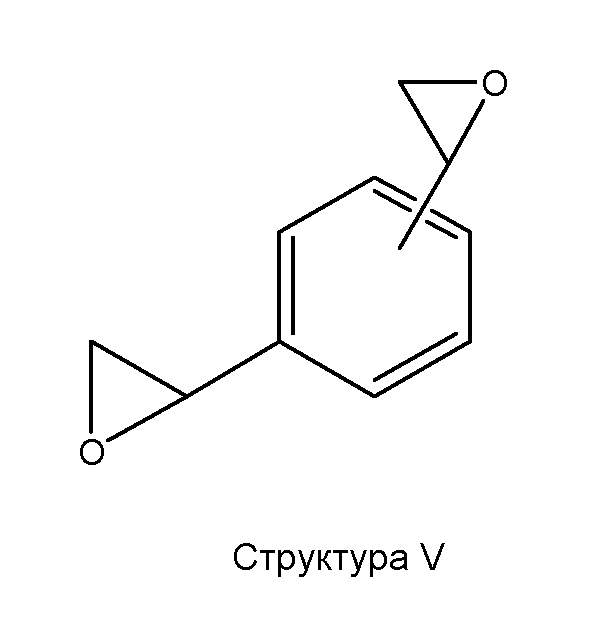

Дивиниларендиоксид, компонент (с), используемый в настоящем изобретении, может включать, например, любые замещенные или незамещенные ареновые ядра, несущие одну или более винильных групп в любом положении кольца. Например, ареновая часть дивиниларендиоксида может состоять из бензола, замещенных бензолов, (замещенных) в кольце конденсированных бензолов или гомологически соединенных (замещенных) бензолов или их смесей. Дивинилбензольная часть дивиниларендиоксида может быть орто-, мета- или пара-изомерами или любой их смесью. Дополнительные заместители могут состоять из стойких к Н2О групп, включающих насыщенный алкил, арил, галоген, нитро, изоцианат или RO- (где R может быть насыщенным алкилом или арилом). Замещенные в кольце бензолы могут состоять из нафталина, тетрагидронафталина и т.п. Гомологически соединенные (замещенные) бензолы могут состоять из бифенила, простого дифенилового эфира и т.п.

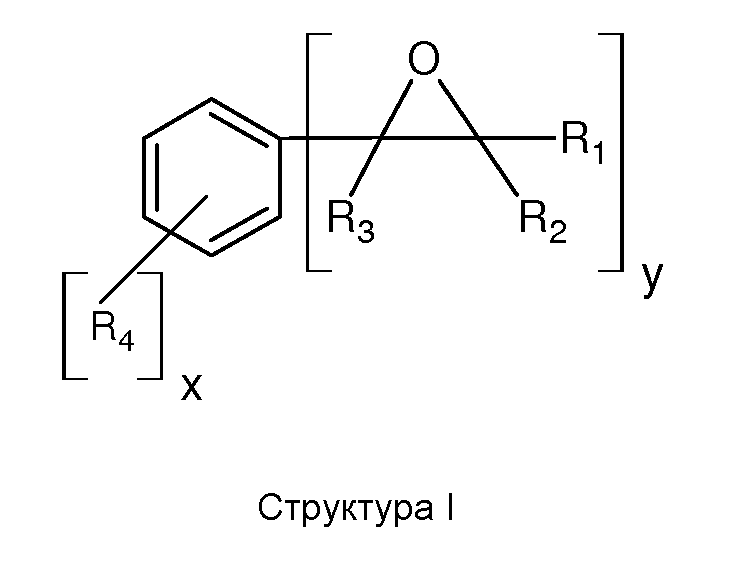

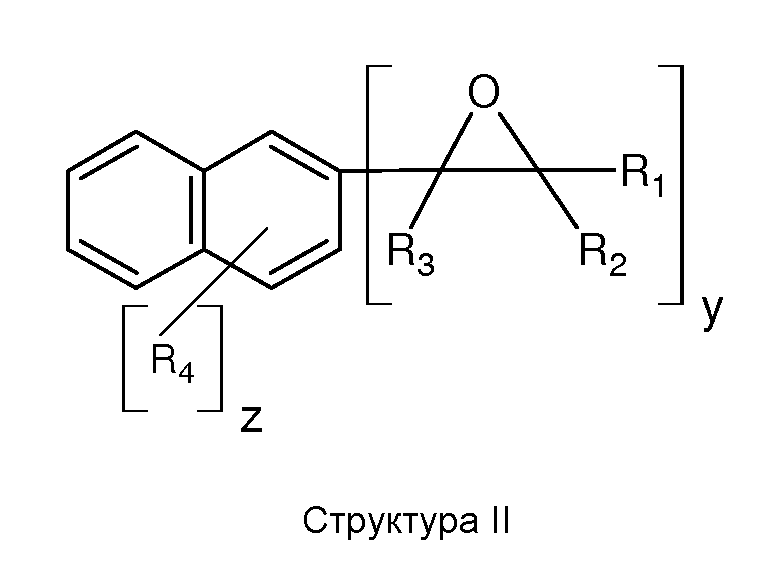

Дивиниларендиоксид, используемый для получения композиции по настоящему изобретению, может быть в целом проиллюстрирован общими химическими структурами I-IV следующим образом:

В вышеприведенных структурах I, II, III и IV дивиниларендиоксидного сомономера по настоящему изобретению каждый из радикалов R1, R2, R3 и R4 по отдельности может представлять собой атом водорода, алкил, циклоалкил, арил или аралкильную группу или стойкую к Н2О группу, включающую, например, атом галогена, нитро, изоцианат, или RO группу, где R может быть алкилом, арилом или аралкилом; х может быть целым числом от 0 до 4; y может быть целым числом больше или равным 2; x+y может быть целым числом меньше или равным 6; z может быть целым числом от 0 до 6 и z+y может быть целым числом меньше или равным 8; и Ar является ареновым фрагментом, включающим, например, 1,3-фениленовую группу. Кроме того, R4 может быть реакционной группой(ами), включая эпоксид, изоцианат или любую реакционную группу, и Z может быть целым числом от 0 до 6 в зависимости от схемы замещения.

В одном из вариантов осуществления изобретения дивиниларендиоксид, использованный в настоящем изобретении, может быть получен, например, способом, раскрытым в предварительной патентной заявке США, серийный №61/141457, поданной 30 декабря 2008 и озаглавленной «Способ получения дивиниларендиоксидов» (Process for Preparing Divinylarene Dioxides) на имя Marks et al., которая введена в настоящий документ в порядке ссылки.

В другом варианте осуществления изобретения дивиниларендиоксид, используемый в настоящем изобретении, может включать, например, дивинилбензолдиоксид, дивинилнафталиндиоксид, дивинилбифенилдиоксид, дивинилдифениловый простой эфир диоксида и их смеси.

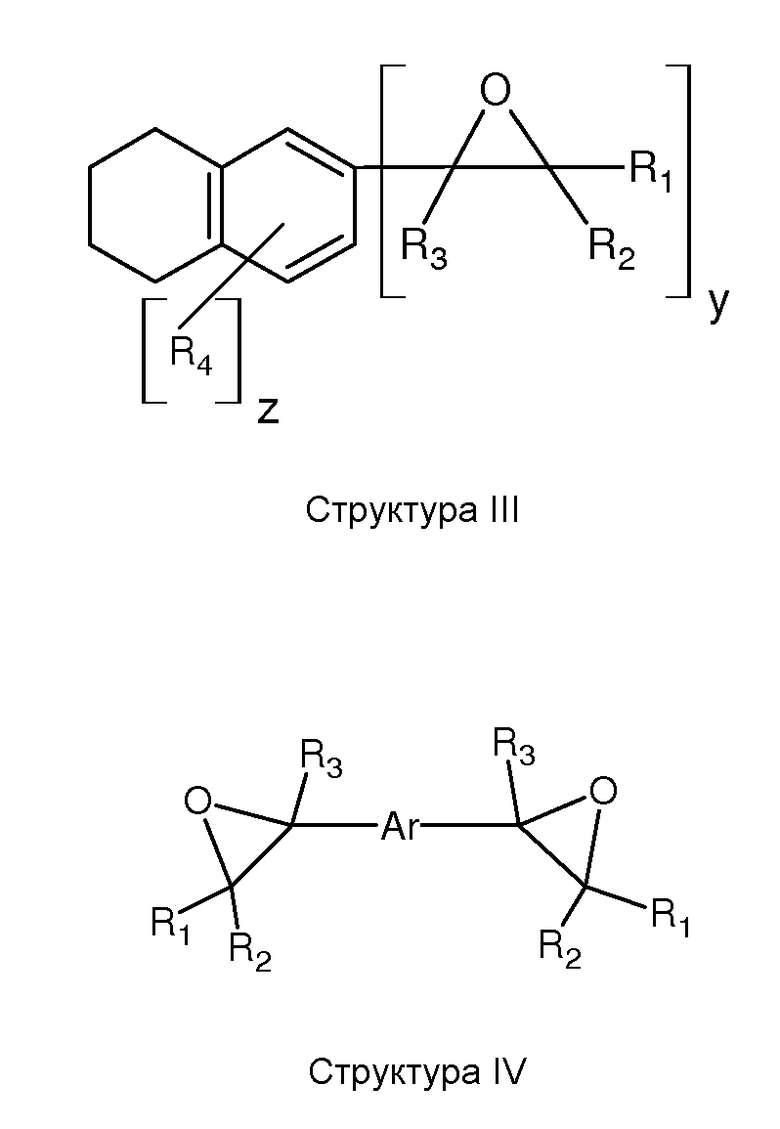

В предпочтительном варианте осуществления настоящего изобретения дивиниларендиоксид, использованный в составе на основе эпоксидной смолы, может представлять собой, например, DVBDO. Наиболее предпочтительно дивиниларендиоксидный компонент, который используется в настоящем изобретении, включает, например, DVBDO, как показано следующей химической формулой структуры V:

Химическая формула вышеуказанного соединения DVBDO может быть следующей: С10Н10О2; молекулярная масса DVBDO составляет приблизительно 162,2, а элементный анализ DVBDO приблизительно следующий: С 74,06; Н 6,21 и О 19,73 при эквивалентной массе эпоксида приблизительно 81 г/моль.

Дивиниларендиоксиды, особенно те, которые образованы дивинилбензолом, такие как, например, DVBDO, являются классом диэпоксидов, которые имеют относительно низкую вязкость жидкости, но более высокую жесткость и плотность поперечного сшивания, чем традиционные эпоксидные смолы.

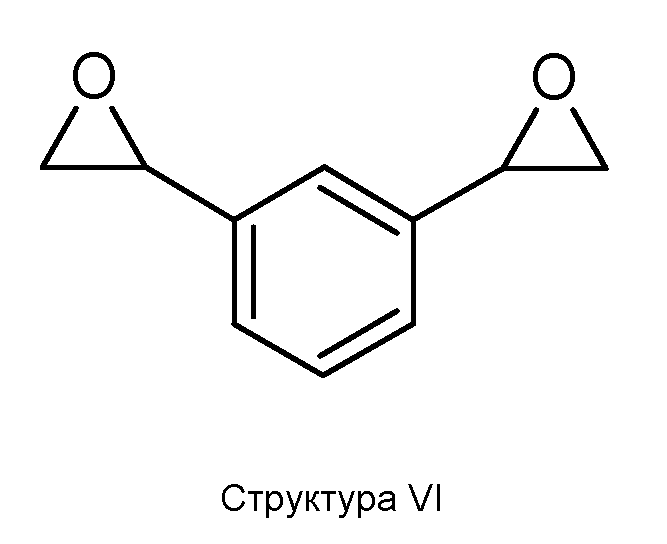

Представленная ниже структура VI поясняет вариант осуществления изобретения в части предпочтительной химической структуры DVBDO, используемого в настоящем изобретении:

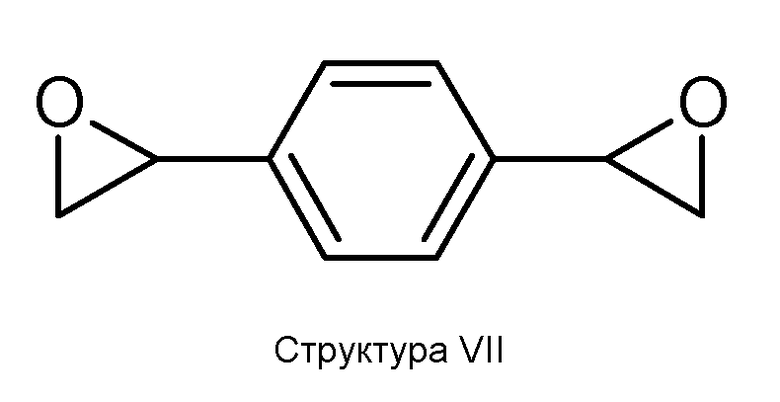

Структура VII, представленная ниже, иллюстрирует другой вариант осуществления предпочтительной химической структуры DVBDO, используемого в настоящем изобретении:

Когда DVBDO получают методом, известным в уровне, можно получить один из трех изомеров: орто-, мета- и пара. Соответственно, настоящее изобретение включает DVBDO, показанное любой из вышеприведенных структур по отдельности или в виде их смеси. Структуры VI и VII, представленные выше, показывают мета- (1,3-DVBDO) и пара-изомеры DVBDO соответственно. Орто-изомер довольно редок и обычно DVBDO чаще всего получают в отношении в интервале от приблизительно 9:1 до приблизительно 1:9 мета- (структура VI) к пара-(структура VII)изомеру. Настоящее изобретение предпочтительно включает в качестве одного из вариантов осуществления интервал от приблизительно 6:1 до приблизительно 1:6 отношения структуры VI к структуре VII, а в других вариантах осуществления изобретения отношение структуры VI к структуре VII может составлять от приблизительно 4:1 до приблизительно 1:4 или от приблизительно 2:1 до приблизительно 1:2.

Еще в одном варианте осуществления настоящего изобретения дивиниларендиоксид может содержать количества (такие, как, например, менее приблизительно 20 масс.%) замещенных аренов. Количество и структура замещенных аренов зависит от способа, использованного для получения предшественника дивиниларена до дивиниларендиоксида. Например, дивинилбензол, полученный дегидрогенизацией диэтилбензола (DEB), может содержать количества этилвинилбензола (EVB) и DEB. При реакции с пероксидом водорода EVB образует моноксид этилвинилбензола, тогда как DEB остается неизменным. Присутствие данных соединений может повысить эквивалентную массу эпоксида дивиниларендиоксида до величины, превышающей величину эквивалентной массы чистого соединения, но может быть использовано при уровне содержания от 0 до 99% от эпоксидной доли полимера.

В одном из вариантов осуществления изобретения дивиниларендиоксид, используемый в настоящем изобретении, включает, например, DVBDO, низковязкую жидкую эпоксидную смолу. Вязкость дивиниларендиоксида, используемого в способе по настоящему изобретению, обычно лежит в интервале от приблизительно 0,001 Па·с до приблизительно 0,1 Па·с, предпочтительно от приблизительно 0,01 Па·с до приблизительно 0,05 Па·с и более предпочтительно от приблизительно 0,01 Па·с до приблизительно 0,025 Па·с при 25°С.

Концентрация дивинилареноксида, использованного в настоящем изобретении в качестве компонента состава на основе эпоксидной смолы, может меняться обычно от приблизительно 0,5 масс.% до приблизительно 100 масс.%, предпочтительно от приблизительно 1 масс.% до приблизительно 99 масс.%, более предпочтительно от приблизительно 2 масс.% до приблизительно 98 масс.% и даже более предпочтительно от приблизительно 5 масс.% до приблизительно 95 масс.% в зависимости от долей других ингредиентов состава.

Необязательный агент, улучшающий жесткость, компонент (d), используемый для отверждаемой композиции на основе эпоксидной смолы по настоящему изобретению, может включать любой обычный агент, улучшающий жесткость, известный в уровне техники для улучшения жесткости систем на основе эпоксидных смол. Например, данные системы могут включать присадки, улучшающие жесткость, такие как каучуки, включая, например, жидкий бутадиен-акрилонитрильный каучук в концевыми карбоксильными группами (CTBN), жидкий бутадиен-акрилонитрильный каучук в концевыми акрильными группами (ATBN), жидкий бутадиен-акрилонитрильный каучук с концевыми эпоксидными группами (ETBN); и аддукты жидкой эпоксидной смолы (LER) и каучуков; предварительно формованные каучуки типа ядро-оболочка и другие типичные присадки, улучшающие жесткость, и их смеси. В целом, отверждаемая композиция на основе эпоксидной смолы по настоящему изобретению может включать от приблизительно 0,1 масс.% до приблизительно 40 масс.% агента, улучшающего жесткость. В других вариантах осуществления изобретения композиция может включать от приблизительно 0,1 масс.% до приблизительно 30 масс.% агента, улучшающего жесткость; от приблизительно 0,1 масс.% до приблизительно 20 масс.% агента, улучшающего жесткость, в других вариантах осуществления изобретения; от приблизительно 0,1 масс.% до приблизительно 10 масс.% агента, улучшающего жесткость, в других вариантах осуществления изобретения; и от приблизительно 0,1 масс.% до приблизительно 5 масс.% агента, улучшающего жесткость, еще и в других вариантах осуществления изобретения.

Хотя настоящее изобретение предпочтительно не содержит разбавителя, в некоторых случаях специалисту может понадобиться добавить небольшое количество разбавителя к отверждаемой композиции по настоящему изобретению, чтобы снизить вязкость. Необязательный разбавитель, компонент (е), используемый для отверждаемой композиции на основе эпоксидной смолы по настоящему изобретению, может включать любой традиционный разбавитель, известный в уровне и используемый для систем на основе эпоксидных смол. Например, отверждаемая композиция на основе эпоксидной смолы может включать простой диглицидиловый эфир 1,4-бутандиола (BDDGH), простой диглицидиловый эфир 1,6-гександиола (HDDGE), простой диглицидиловый эфир крезола (CGH), простой С12-14 алкилглицидиловый эфир (AGH), простой триглицидиловый эфир триметилолпропана (TMPTGE) и их смеси.

В целом, отверждаемая композиция на основе эпоксидной смолы по настоящему изобретению может включать от 0 масс.% до приблизительно 50 масс.% разбавителя. В других вариантах осуществления изобретения композиция может включать от приблизительно 0,1 масс.% до приблизительно 30 масс.% разбавителя; от приблизительно 0,1 масс.% до приблизительно 20 масс.% разбавителя в других вариантах осуществления изобретения; от приблизительно 0,1 масс.% до приблизительно 10 масс.% разбавителя в других вариантах осуществления изобретения; и от приблизительно 0,1 масс.% до приблизительно 5 масс.% разбавителя еще и в других вариантах осуществления изобретения.

Отверждаемая композиция на основе эпоксидной смолы по настоящему изобретению может необязательно содержать одну или более других добавок, которые используются для их прямого назначения. Например, необязательные добавки, используемые в композициях по настоящему изобретению, могут включать, но не ограничиваться ими, катализаторы, нереакционные разбавители, наполнители, волокна, стабилизаторы антипиренов, поверхностно-активные вещества, модификаторы реологических свойств, пигменты или красители, матирующие агенты, дегазирующие агенты, замедлители горения (например, неорганические замедлители горения, галогенсодержащие замедлители горения и не содержащие галогенов замедлители горения, такие как фосфорсодержащие материалы), агенты, улучшающие жесткость, инициаторы отверждения, ингибиторы отверждения, смачивающие агенты, окрашивающие вещества или пигменты, термопласты, технологические добавки, соединения, блокирующие действие УФ-излучения, флуоресцентные соединения, УФ-стабилизаторы, инертные наполнители, волокнистые армирующие наполнители, антиоксиданты, модификаторы ударной вязкости, включая частицы термопластов, и их смеси. Вышепредставленный перечень является пояснительным и не предназначен ограничивать объем притязаний изобретения. Предпочтительные добавки для состава по настоящему изобретению могут быть оптимизированы специалистами в данной области.

Когда волокна включены в отверждаемую композицию на основе эпоксидной смолы по настоящему изобретению, волокна могут быть бесконечными, измельченными и/или в текстильном виде. Волокна могут состоять из неорганических материалов, таких как стекло и углерод, или волокна могут быть органическими, такими как кевлар, полиолефиновые и т.п. Соотношение геометрических размеров волокон может меняться от приблизительно 1 до бесконечности (представляя случай непрерывного волокна) и концентрации волокон в отверждаемой композиции на основе эпоксидной смолы по настоящему изобретению могут меняться от приблизительно 0,2 масс.% до приблизительно 95 масс.%, предпочтительно между приблизительно 0,2 масс.% и приблизительно 70 масс.% и наиболее предпочтительно между приблизительно 0,2 масс.% и приблизительно 60 масс.%.

В одном предпочтительном варианте осуществления изобретения отверждаемая композиция на основе эпоксидной смолы по настоящему изобретению может включать армирующий материал (с), включающий волокна, имеющие соотношение геометрических размеров от приблизительно 0,25 до приблизительно бесконечности (представляя случай бесконечного волокна), или армирующий материал (с) включает неорганические стекловолокна, базальтовые, углеродные и органические, кевлар, полиолефины или их гибриды и наполнители, выбранные из группы, состоящей из карбоната кальция, каолина, волластонита и их смесей.

Концентрация необязательных дополнительных добавок, используемых в отверждаемой композиции на основе эпоксидной смолы по настоящему изобретению, обычно составляет величину между приблизительно 0,01 масс.% и приблизительно 60 масс.%, предпочтительно между приблизительно 0,01 масс.% и приблизительно 40 масс.%, более предпочтительно между приблизительно 1 масс.% и приблизительно 20 масс.% и наиболее предпочтительно между приблизительно 1 масс.% и приблизительно 10 масс.% в расчете на массу всей композиции. При концентрациях, лежащих выше данных пределов, свойства отверждаемой композиции ухудшаются.

В одном предпочтительном варианте осуществления изобретения отверждаемая композиция на основе эпоксидной смолы по настоящему изобретению включает эпоксидную смолу (А1), включающую простой диглицидиловый эфир бисфенола А, простой диглицидиловый эфир бисфенола F, циклоалифатический эпоксид, эпоксид, содержащий оксазолидон, или их смесь; дивиниларендиоксидный полимер (А2), включающий дивинилбензолдиоксидную смолу; отверждающий агент (В), включающий амин; ангидрид; фенольное соединение; кислоту или их смесь; и армирующий материал (С), включающий наполнители, волокна, ткани, порошки и их смеси.

В одном предпочтительном варианте осуществления изобретения отверждаемая композиция на основе эпоксидной смолы по настоящему изобретению включает эпоксидную смолу, причем концентрация эпоксидной смолы (А1) составляет от приблизительно 40 массовых процентов до приблизительно 95 массовых процентов; дивиниларендиоксидный полимер, причем концентрация дивиниларендиоксидного полимера (А2) составляет от приблизительно 0,1 массового процента до приблизительно 50 массовых процентов; отверждающий агент, причем концентрация отверждающего агента (В) составляет от приблизительно 5 массовых процентов до приблизительно 60 массовых процентов; и армирующий материал, причем концентрация армирующего материала (С) составляет от приблизительно 0,5 массовых процентов до приблизительно 95 массовых процентов.

Получение отверждаемой композиции на основе эпоксидной смолы по настоящему изобретению достигается смешением в емкости компонентов по настоящему изобретению, включая эпоксидную смолу, отверждающий агент, дивиниларендиоксид и любые другие необязательные компоненты, такие как катализатор и/или растворитель; и затем обеспечивая компонентам условия для формирования композиции на основе эпоксидной смолы. Порядок смешения компонентов не является критическим фактором, т.е. компоненты композиции по настоящему изобретению могут быть смешаны в любом порядке с получением отверждаемой композиции по настоящему изобретению. Любые из вышеупомянутых необязательных принятых добавок для композиции, например наполнители, также могут быть добавлены к композиции в ходе смешения или перед смешением с образованием композиции.

Все компоненты композиции на основе эпоксидной смолы обычно смешивают и диспергируют при температуре, способствующей получению эффективной композиции на основе эпоксидной смолы, имеющей низкую вязкость, для желательных областей применения. Температура в ходе смешения всех компонентов может обычно составлять от приблизительно 0°С до приблизительно 100°С и предпочтительно от приблизительно 0°С до приблизительно 50°С. При температурах ниже вышеуказанных интервалов вязкость состава или композиции становится чрезмерной, тогда как при температурах вышеуказанных пределов композиция может провзаимодействовать преждевременно.

Композиция на основе эпоксидной смолы по настоящему изобретению, описанная выше, имеет улучшенную теплостойкость при той же молекулярной массе или более низкую вязкость при той же теплостойкости по сравнению с известными в уровне композициями.

Вязкость отверждаемой композиции на основе эпоксидной смолы по настоящему изобретению обычно лежит в пределах от приблизительно 100 Па·с до приблизительно 300000 Па·с, предпочтительно от приблизительно 100 Па·с до приблизительно 100000 Па·с и более предпочтительно от приблизительно 100 Па·с до приблизительно 10000 Па·с при 25°С.

Среднечисленная молекулярная масса (Mn) отверждаемой композиции на основе эпоксидной смолы по настоящему изобретению обычно лежит в пределах от приблизительно 150 дальтон до приблизительно 15000 дальтон, предпочтительно от приблизительно 250 дальтон до приблизительно 10000 дальтон и более предпочтительно от приблизительно 350 дальтон до приблизительно 1000 дальтон.

Данные отверждаемые смолы отверждаются при комнатной температуре (приблизительно 25°С) или являются термоотверждаемыми с широким интервалом отверждающих агентов, которые включают, например, амины, ангидриды, а также кислотные отвердители.

Отверждаемый состав или композиция по настоящему изобретению может отверждаться в обычных технологических условиях с образованием реактопласта. Образующийся реактопласт проявляет отличные термомеханические свойства, такие как хорошая жесткость и механическая прочность при сохранении высокой теплостойкости.

Способ с получением продуктов из реактопласта по настоящему изобретению может быть осуществлен методом литья без применения давления, вакуумным литьем, автоматическим гелеобразованием под давлением (APG), вакуумным гелеобразованием под давлением (VPG), инфузией, намоткой волокна, литьем под давлением с запаздыванием, компрессионным формованием, получением препрега, окунанием, покрытием, распылением, кистеванием и т.п.

Отверждение отверждаемой композиции на основе эпоксидной смолы может быть осуществлено при заранее заданной температуре и в течение заранее заданного промежутка времени, достаточного для частичного отверждения или полного отверждения композиции, и отверждение может зависеть от использованных отвердителей в составе. Например, температура отверждения состава может обычно составлять от приблизительно 10°С до приблизительно 200°С, предпочтительно от приблизительно 25°С до приблизительно 100°С и более предпочтительно от приблизительно 30°С до приблизительно 90°С, а время отверждения может быть выбрано между приблизительно 1 минутой и приблизительно 4 часами, предпочтительно между приблизительно 5 минутами и приблизительно 2 часами и более предпочтительно между приблизительно 10 минутами и приблизительно 1 часом. Меньше промежутка времени приблизительно 1 минута время может быть слишком коротким, чтобы обеспечить достаточное взаимодействие в обычных технологических условиях, а при превышении приблизительно 4 часов время может быть слишком велико с точки зрения практического осуществления процесса или его экономических показателей.

Процесс отверждения по настоящему изобретению может быть периодическим или непрерывным процессом. Реактором, использованным в процессе, может быть любой реактор и вспомогательное оборудование, хорошо известное специалистам в данной области.

В одном варианте осуществления изобретения способ получения отвержденного композитного продукта по настоящему изобретению включает введение отверждаемой композиции в пресс-форму перед стадией отверждения.

В другом варианте осуществления изобретения способ получения отвержденного композитного продукта по настоящему изобретению включает процесс литьевого формования композитного материала, процесс пултрузии, процесс намотки волокна или процесс получения препрега из горячего расплава.

Еще в одном варианте осуществления изобретения способ получения отвержденного композитного продукта по настоящему изобретению включает процесс литьевого формования композита, включающий процесс VARTM, процесс RIM, процесс инфузии под вакуумом или процесс литья под давлением.

Отвержденный продукт или реактопласт, полученный отверждением композиции на основе эпоксидной смолы по настоящему изобретению, преимущественным образом проявляет улучшенный баланс термомеханических свойств (например, температуры стеклования, модуля и жесткости). Отвержденный продукт может быть визуально прозрачным или с молочным отливом.

Продукт из реактопласта или отвержденный продукт (т.е. поперечно-сшитый продукт, полученный из отверждаемой композиции на основе эпоксидной смолы) по настоящему изобретению показывает несколько улучшенных свойств по сравнению с обычными эпоксидными отвержденными смолами. Например, отвержденный продукт по настоящему изобретению может иметь температуру стеклования (Tg) от приблизительно -55°С до приблизительно 200°С. Обычно Tg смолы превышает приблизительно -60°С, предпочтительно превышает приблизительно 0°С, более предпочтительно превышает приблизительно 10°С, более предпочтительно превышает приблизительно 25°С и наиболее предпочтительно превышает приблизительно 50°С, измеренную методом динамического механического термического анализа или дифференциальной сканирующей калориметрией. При температуре ниже приблизительно -55°С технология, рассмотренная в настоящей заявке, не обеспечивает никакого дополнительного существенного преимущества в сравнении с традиционной технологией, предложенной в известном уровне, и при температуре выше приблизительно 200°С технология, рассмотренная в настоящей заявке, привела бы к образованию очень хрупкой сетки без включения технологий увеличения жесткости, что неприемлемо для областей применения, охватываемых объемом притязаний настоящего изобретения.

Отвержденный продукт может также проявить повышенную жесткость по сравнению с традиционным реактопластом на основе эпоксидной смолы. Например, жесткость образующегося отвержденного продукта, полученного из отверждаемой композиции по настоящему изобретению, повышается, по меньшей мере, на 10 процентов по сравнению с отвержденным продуктом, полученным из отверждаемой композиции, содержащей реакционный к эпоксидным группам разбавитель.

Отвержденный композитный продукт по настоящему изобретению проявляет величину жесткости типа II, измеренную методом DIN 6034, выше приблизительно 500 Дж/м2, предпочтительно больше приблизительно 1000 Дж/м2, более предпочтительно больше приблизительно 2000 Дж/м2, даже более предпочтительно выше приблизительно 4000 Дж/м2 и наиболее предпочтительно выше приблизительно 6000 Дж/м2. В одном из вариантов осуществления изобретения верхний предел вязкости разрушения композитного продукта их реактопласта может достигать 10000 Дж/м2.

Отвержденный композитный продукт по настоящему изобретению проявляет максимальную величину прочности при изгибе, измеренную в соответствии со стандартом ASTM D 790, выше приблизительно 40 МПа, предпочтительно больше приблизительно 100 МПа, более предпочтительно больше приблизительно 1000 МПа, даже более предпочтительно выше приблизительно 3000 МПа и наиболее предпочтительно выше приблизительно 6000 МПа. В одном из вариантов осуществления изобретения верхний предел прочности при изгибе отвержденного композитного продукта из реактопласта может достигать приблизительно 8000 МПа.

Продукт из отвержденного реактопласта (некомпозитный материал) по настоящему изобретению показывает величину деформации при разрыве, измеренную по стандарту ASTM D 790, выше приблизительно 1%, предпочтительно выше приблизительно 3%, более предпочтительно выше приблизительно 5%, даже более предпочтительно выше приблизительно 10% и наиболее предпочтительно выше приблизительно 15%. В одном из вариантов осуществления изобретения верхний предел вязкости разрушения продукта из реактопласта может возрастать приблизительно на 20%.

Отвержденный продукт по настоящему изобретению показывает величину модуля, измеренного по стандарту ASTM D 790, больше приблизительно 2 ГПа, предпочтительно больше приблизительно 50 ГПа, более предпочтительно больше приблизительно 100 ГПа, даже более предпочтительно больше приблизительно 300 ГПа и наиболее предпочтительно больше приблизительно 500 ГПа. В одном из типичных вариантов осуществления изобретения верхний предел вязкости разрушения продукта из реактопласта может достигать приблизительно 900 ГПа.

В одном из предпочтительных вариантов осуществления изобретения отвержденный композитный продукт по настоящему изобретению имеет вязкость разрушения, определенную на образце для изгиба с надрезом конца, от приблизительно 500 Дж/м2 до приблизительно 10000 Дж/м2; модуль эластичности, определенный методом испытания на изгиб, от приблизительно 2 ГПа до приблизительно 900 ГПа и температуру стеклования, определенную методом DMTA, от приблизительно 50°С до приблизительно 300°С.

ПРИМЕРЫ

Следующие примеры и сравнительные примеры дополнительно подробно поясняют настоящее изобретение, но не предназначены ограничивать объем притязаний изобретения.

В следующих примерах использованы различные термины и обозначения, такие как

«DVBDO» означает дивинилбензолдиоксид.

D.E.R. 383 представляет эпоксидную смолу, имеющую ЭЭМ 180 и коммерчески доступную от The Dow Chemical Company.

«BDDGE» означает простой диглицидиловый эфир 1,4-бутендиола, который является реакционным разбавителем, коммерчески доступным от Polysar.

«ТЕТА» означает триэтилентетраамин, который является аминным отверждающим агентом, коммерчески доступным от The Dow Chemical Company.

D.E.H.™ 20 представляет диэтилентетрамин, который является аминным отвердителем, коммерчески доступным от The Dow Chemical Company.

В следующих примерах использованы стандартное аналитическое оборудование и методы, такие как, например:

Динамический механический анализ (DMA), являющийся методом измерения Tg и модуля эластичности.

Изгиб (максимальная прочность при изгибе) измеряют на универсальной разрывной машине, как описано в стандарте ASTM D790.

Вязкость разрушения II типа на уровне композита измеряют с использованием метода измерения изгиба на образце с надрезом на конце, как описано в стандарте DIN EN6034.

Деформацию при разрушении в режиме изгиба измеряют при перемещении траверсы универсальной испытательной машины, как описано в стандарте ASTM D 790.

Модуль эластичности при испытании в режиме изгиба рассчитывают по ASTM D790.

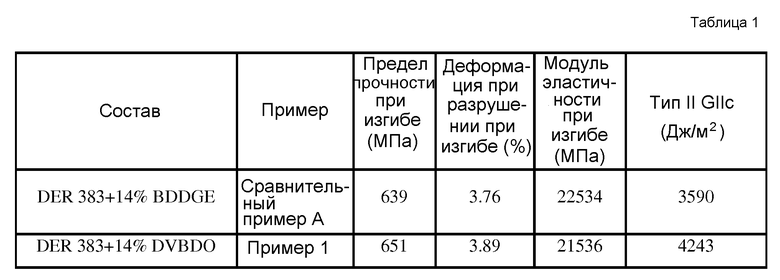

Пример 1 и сравнительный пример А

Двухкомпонентную эпоксидную смолу, включающую смесь D.E.R. 383 и 14% BDDGE, отвержденную смесью алифатического и циклоалифатических аминов и служившую эталоном (сравнительный пример А), сравнивали со смесью D.E.R. 383 и DVBDO, отвержденную смесью аминных отвердителей (включающих алифатические и циклоалифатические амины) [Пример 1].

Композитные материалы готовили с использованием стекловолокна VARTM в качестве армирующего материала. Полимерную смесь предварительно нагревали до 40°С в ходе заливки в условиях полного вакуума, а затем отверждали при 70°С в течение 7 часов. Образцы медленно охлаждали после отверждения, чтобы снизить остаточные напряжения.

На образцах композитов проводили ряд испытаний, включая DMA, испытания при изгибе и разрушении. Для настоящего изобретения зафиксировано заметное увеличение Tg по сравнению с известным техническим решением (смотри фигуру 1). Остальные результаты испытаний суммированы ниже в таблице 1. В таблице 1 дано сравнение результатов для композитов, указывающих на улучшение прочности, а также вязкости разрушения образов, полученных с DVBDO, введенным в рецептуру.

Пример 2 и сравнительный пример В

Двухкомпонентную эпоксидную смолу, включающую D.E.R. 383, отвержденную TETA (D.E.H. 20) сравнивали с образцом, включающим смесь DVBDO с D.E.R. 383, отвержденным TETA.

В случае образца, включающего DER 383+TETA (сравнительный пример В) исходная вязкость была высокой (например, выше приблизительно 1,5 Па·с) и параметры рео-кинетики свидетельствовали о высокой скорости (например, вязкости выше приблизительно 1 Па·с менее чем за приблизительно 5 минут), что делало образец не пригодным для изготовления композитных материалов (вследствие весьма затруднительного проникновения смолы через сухой армирующий слой). Когда DVBDO добавляли к составу DER 383+TETA (пример 2), исходная вязкость снижалась (ниже приблизительно 1,5 Па·с) и реокинетика системы становилась благоприятной для переработки методом VADTM.

Фигура 2А показывает, при визуальном осмотре, дефекты (сухие области и полости) в композитном материале сравнительного примера (сравнительный пример В). Фигура 2В показывает, при визуальном осмотре, отсутствие дефектов (сухих областей или полостей) в композитном материале по настоящему изобретению (пример 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОЛЯЦИОННЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ ДЛЯ СИСТЕМ ПЕРЕДАЧИ И РАСПРЕДЕЛЕНИЯ ЭЛЕКТРОЭНЕРГИИ | 2012 |

|

RU2609914C2 |

| ЭПОКСИДНЫЕ СМОЛЫ, СОДЕРЖАЩИЕ ОТВЕРЖДАЮЩИЙ АГЕНТ НА ОСНОВЕ ЦИКЛОАЛИФАТИЧЕСКОГО ДИАМИНА | 2007 |

|

RU2418816C2 |

| АДДУКТЫ В КАЧЕСТВЕ ОТВЕРДИТЕЛЕЙ В ТЕРМООТВЕРЖДАЕМЫХ ЭПОКСИДНЫХ СИСТЕМАХ | 2011 |

|

RU2574061C2 |

| ОТВЕРЖДАЕМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ И КОМПОЗИТ, ПОЛУЧЕННЫЙ ИЗ НЕЕ | 2012 |

|

RU2618745C2 |

| КОМПОЗИЦИИ ОТВЕРЖДАЕМЫХ ЭПОКСИДНЫХ СМОЛ И КОМПОЗИТЫ, ПОЛУЧЕННЫЕ ИЗ НИХ | 2012 |

|

RU2602881C2 |

| ОТВЕРЖДАЕМЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ АЛИФАТИЧЕСКОЕ ПОЛИКЕТОНОВОЕ УПРОЧНЯЮЩЕЕ ВЕЩЕСТВО, И ИЗГОТОВЛЕННЫЕ ИЗ НИХ КОМПОЗИТЫ | 2020 |

|

RU2839997C1 |

| АДДУКТНЫЕ КОМПОЗИЦИИ | 2013 |

|

RU2647581C2 |

| Системы эпоксидных смол | 2018 |

|

RU2749320C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ С ПОЛИАМИДНЫМИ ЧАСТИЦАМИ | 2013 |

|

RU2625241C2 |

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 2014 |

|

RU2671335C2 |

Изобретение относится к не содержащей разбавителя отверждаемой композиции на основе эпоксидной смолы для производства композиционных материалов различного назначения. Композиция состоит из смеси и включает компоненты (А),(В) и (С). Компонент (А) включает по меньшей мере одну композицию на основе эпоксидной смолы, включающую смесь (А1) по меньшей мере одной эпоксидной смолы и (А2) по меньшей мере одного дивиниларендиоксида. Компонент (В) включает по меньшей мере одну композицию отвердителя, а компонент (С) включает по меньшей мере один армирующий материал. Вязкость отверждаемой композиции лежит в пределах от приблизительно 0,15 Па·с до приблизительно 1,5 Па·с. Отверждаемая композиция предназначена для обеспечения отвержденного композитного продукта, изготовленного из отверждаемой композиции. При этом отверждаемая композиция обеспечивает отвержденный композитный продукт, имеющий повышенную Tg больше чем приблизительно на 5°С по сравнению с отверждаемой композицией, содержащей реакционный разбавитель. Композиция по изобретению может быть использована для получения прозрачных отливок, композитных материалов, покрытий и клеев. Изобретение обеспечивает повышенную химическую стойкость, повышенное сопротивление воздействию растворителей и улучшение других свойств, таких как повышенная прочность и повышенная жесткость. 4 н. и 11 з.п. ф-лы, 3 ил, 1 табл,2 пр.

1. Не содержащая разбавителя отверждаемая композиция на основе эпоксидной смолы для производства композитов, включающая

(A) по меньшей мере одну композицию на основе эпоксидной смолы, состоящую из смеси:

(А1) по меньшей мере одной ароматической эпоксидной смолы и

(А2) по меньшей мере одного дивиниларендиоксида;

(B) по меньшей мере одну композицию отвердителя и

(C) по меньшей мере один армирующий материал.

где вязкость отверждаемой композиции лежит в пределах от приблизительно 0,15 Па·с до приблизительно 1,5 Па·с, где отверждаемая композиция предназначена для обеспечения отвержденного композитного продукта, изготовленного из отверждаемой композиции, так что отверждаемая композиция обеспечивает отвержденный композитный продукт, имеющий повышенную Tg больше приблизительно на 5°C, по сравнению с отверждаемой композицией, содержащей реакционный разбавитель, и где армирующий материал (С) содержит волокна, имеющие соотношение геометрических размеров по меньшей мере 0,25.

2. Отверждаемая композиция на основе эпоксидной смолы по п. 1, где отверждаемая композиция предназначена для обеспечения отвержденного композитного продукта, полученного из отверждаемой композиции, так что отверждаемая композиция обеспечивает отвержденный композитный продукт, имеющий повышенный модуль более чем приблизительно на 10 процентов, по сравнению с отверждаемой композицией, содержащей реакционный разбавитель.

3. Отверждаемая композиция на основе эпоксидной смолы по п. 1, где отверждаемая композиция предназначена для обеспечения отвержденного композитного продукта, полученного из отверждаемой композиции, так что отверждаемая композиция обеспечивает отвержденный композитный продукт, имеющий повышенную жесткость более чем приблизительно на 5 процентов.

4. Отверждаемая композиция на основе эпоксидной смолы по п. 1, где эпоксидная смола (А1) включает простой диглицидиловый эфир бисфенола А, простой диглицидиловый эфир бисфенола F, циклоалифатическое эпоксидное соединение, содержащее оксазолидон, эпоксидное соединение или их смесь; причем дивиниларендиоксидный полимер (А2) включает дивинилбензолдиоксидный полимер, где отверждающий агент (В) включает амин, ангидрид, фенол, кислоту или их смеси и где армирующий материал (С) включает наполнители, волокна, ткани, порошки и их смеси.

5. Отверждаемая композиция на основе эпоксидной смолы по п. 1, где армирующий материал (С) включает волокна, имеющие соотношение геометрических размеров от приблизительно 0,25 до приблизительно бесконечности (представляя случай непрерывного волокна) или где армирующий материал (С) включает неорганическое стекловолокно, базальтовое, углеродное и органическое волокно, кевлар, полиолефиновое или их гибридное волокно или наполнители, выбранные их группы, состоящей из карбоната кальция, каолина, волластонита и их смесей.

6. Отверждаемая композиция на основе эпоксидной смолы по п. 1, где концентрация эпоксидной смолы (А) включает от приблизительно 40 массовых процентов до приблизительно 95 массовых процентов, где концентрация дивиниларендиоксидного полимера (А2) составляет от приблизительно 0,1 массового процента до приблизительно 50 массовых процентов, где концентрация отверждающего агента (В) включает от приблизительно 5 массовых процентов до приблизительно 60 массовых процентов и где концентрация армирующего материала (С) составляет от приблизительно 0,5 массового процента до приблизительно 95 массовых процентов.

7. Отверждаемая композиция на основе эпоксидной смолы по п. 1, включающая агент, улучшающий жесткость, или катализатор отверждения.

8. Отверждаемая композиция на основе эпоксидной смолы по п. 7, где агент, улучшающий жесткость, включает амфифильные блок-сополимеры, каучуки типа ядро-оболочка, реакционные жидкие каучуки, неорганические наполнители или их смеси.

9. Отверждаемая композиция на основе эпоксидной смолы по п. 7, где концентрация агента, улучшающего жесткость, включает от приблизительно 0,5 массовых процентов до приблизительно 35 массовых процентов.

10. Отверждаемая композиция на основе эпоксидной смолы по п. 7, где катализатор отверждения включает имидазолы, urons, epts, mpts, амины, такие как DMP 30 и Ancamine® K54, или их смеси.

11. Отверждаемая композиция на основе эпоксидной смолы по п. 7, где концентрация катализатора отверждения включает от приблизительно 0,1 массового процента до приблизительно 5 массовых процентов.

12. Способ получения не содержащей разбавителя отверждаемой полимерной композиции или системы, включающий смешивание:

(A) по меньшей мере одной композиции на основе эпоксидной смолы, состоящей из смеси

(А1) по меньшей мере одной ароматической эпоксидной смолы и

(А2) по меньшей мере одного дивиниларендиоксида;

(B) по меньшей мере одну композицию отвердителя и

(C) по меньшей мере один армирующий материал,

где вязкость отверждаемой композиции лежит в пределах от приблизительно 0,15 Па·с до приблизительно 1,5 Па·с при комнатной температуре (25°C), где отверждаемая композиция предназначена для обеспечения отвержденного композитного продукта, изготовленного из отверждаемой композиции, так что отверждаемая композиция обеспечивает отвержденный композитный продукт, имеющий повышенную Tg больше чем приблизительно на 5°C по сравнению с отверждаемой композицией, содержащей реакционный разбавитель, и где армирующий материал (С) содержит волокна, имеющие соотношение геометрических размеров по меньшей мере 0, 25.

13. Отвержденный композитный продукт, полученный отверждением композиции по п. 1, где отвержденный композитный продукт имеет улучшенные термомеханические свойства.

14. Отвержденный композитный продукт по п. 13, где вязкость разрушения отвержденного продукта, определенная при изгибе на образце в концевым надрезом, включает от приблизительно 500 Дж/м2 до приблизительно 10000 Дж/м2, где модуль отвержденного продукта, определенный в испытании при изгибе, включает от приблизительно 2 ГПа до приблизительно 900 ГПа и где температура стеклования отвержденного продукта, определенная методом DMTA, включает от приблизительно 50°C до приблизительно 300°C.

15. Способ получения отвержденного композитного продукта, включающий стадии

(a) получения отверждаемой композиции на основе эпоксидной смолы, включающего смешивание:

(A) по меньшей мере одной композиции на основе эпоксидной смолы, состоящей из смеси

(А1) по меньшей мере одной ароматической эпоксидной смолы и

(А2) по меньшей мере одного дивиниларендиоксида;

(B) по меньшей мере одной композиции отвердителя и

(C) по меньшей мере одного армирующего материала, содержащего волокна, имеющие соотношение геометрических размеров по меньшей мере 0,25;

где вязкость отверждаемой композиции лежит в пределах от приблизительно 0,15 Па·с до приблизительно 1,5 Па·с, где отверждаемая композиция предназначена для обеспечения отвержденного композитного продукта, изготовленного из отверждаемой композиции, так что отверждаемая композиция обеспечивает отвержденный композитный продукт, имеющий повышенную Tg больше чем приблизительно на 5°C по сравнению с отверждаемой композицией, содержащей реакционный разбавитель; и

(b) отверждение отверждаемой композиции на основе эпоксидной смолы при температуре от приблизительно 20°C до приблизительно 300°C.

| US2982752 A 02.05.1961 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ПРОЗРАЧНАЯ КОМПОЗИЦИЯ ГЕРМЕТИКА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ТВЕРДОТЕЛЬНОЕ УСТРОЙСТВО, ИСПОЛЬЗУЮЩЕЕ УКАЗАННУЮ КОМПОЗИЦИЮ | 2004 |

|

RU2358353C2 |

| Воздушно-дуговой резак | 1980 |

|

SU878472A1 |

| US2007004872 A1 04.01.2007. | |||

Авторы

Даты

2016-01-27—Публикация

2011-06-22—Подача