Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей и агломерата.

Известен способ подготовки шихты к спеканию, включающий подачу влажной шихты в окомкователь двумя потоками, зародышеобразование, доокомкование зародышей до кондиционных окатышей (см. Ручкин И.Е. Производство железорудных окатышей. М.: Металлургия, 1976, с.82-92). Недостатком известного способа является низкая производительность технологического устройства.

Наиболее близким по технической сущности и достигаемому результату является способ подготовки шихты к спеканию, включающий подачу влажной шихты в окомкователь двумя потоками. Введение первого из них в поток сжатого газа с формированием газовлагошихтовой струи, напыление шихты с образованием напыленного слоя на бесконечной, движущейся со скоростью 0,05-1,5 м/с эластичной или тканевой ленте, намотанной на вращающиеся барабаны, через пластинчатые делители, установленные неподвижно на поверхности ленты, формирование зародышей разрезанием напыленного слоя пластинчатыми делителями, изгибом ленты, изменением ее направления движения, очисткой поверхности ленты от напыленного слоя, доокомкование зародышей шихтой второго потока до окатышей (см. Патент №2297461, Россия, МПК 7 С22В 1/24, заявлено 22.12.05).

Первым недостатком известного решения является низкая производительность способа по причине неравномерного фракционного состава зародышей, обусловленного отсутствием организованного деления напыленного слоя на сходе его с эластичной ленты. Вторым недостатком известного способа является трудность очистки эластичной ленты от напыленного слоя, т.к. в процессе формирования напыленного слоя он прочно сцепляется с поверхностью ленты и его трудно отделить без разрушения нижней поверхности напыленного слоя. Подобное явление характерно и для металлических делителей. По этим причинам снижается производительность окомкователя и прочность окатышей.

Задачей изобретения является повышение прочности окатышей и производительности способа подготовки шихты к спеканию.

Поставленная задача достигается в способе подготовки шихты к спеканию, включающем подачу влажной шихты в окомкователь двумя потоками с регулируемым расходом, введение первого из них в поток сжатого газа, нагретого до температуры 20-250°С, с формированием газовлагошихтовой струи, напыление шихты с образованием напыленного слоя на бесконечной, движущейся со скоростю 0,05-1,5 м/с, эластичной или тканевой ленте, намотанной на вращающиеся ролики, один из которых приводной, через пластинчатые делители, установленные неподвижно на поверхности ленты, формирование зародышей разрезанием напыленного слоя пластинчатыми делителями, изгибом ленты, изменением ее направления движения, очисткой поверхности ленты от напыленного слоя, доокомкование зародышей шихтой второго потока до окатышей, при этом эластичную ленту и пластинчатые делители нагревают до температуры 100-250°С нагретыми струями сжатого воздуха, ориентированными через пластинчатые делители на поверхность эластичной ленты, непосредственно перед напыленным слоем, причем после разрезания напыленного слоя пластинчатыми делителями на нем наносят поперечные разрезы вращающимся барабаном с ребрами, выполненными из антифрикционных материалов, при этом барабан устанавливают соосно с приводным роликом.

Сущность изобретения заключается в следующем. Эластичную ленту и пластинчатые делители нагревают до температуры 100-250°С струями сжатого воздуха с температурой 100-250°С, ориентированными через пластинчатые делители на поверхность ленты непосредственно перед напыленным слоем. Это необходимо для того, чтобы напыление влажной шихты осуществлялось на нагретую до 100-250°С эластичную ленту через нагретые пластинчатые делители. В процессе напыления влажной шихты на горячую эластичную ленту нижняя часть напыленного слоя нагревается до температуры 100-250°С. При нагреве напыленного слоя шихты от нагретой до 100-250°С эластичной ленты влага шихты испаряется, капиллярное взаимодействие влаги с эластичной лентой уменьшается. На поверхности ленты в слое влажной шихты развиваются усадочные процессы. Эти явления приводят к тому, что силы взаимодействия между напыленным слоем и эластичной лентой существенно уменьшаются, что облегчает сход напыленного слоя с ленты, требует меньших усилий на очистку ленты от остатков напыленного слоя. Подобные процессы проходят на границе напыленного слоя и пластинчатых делителей, нагрев которых позволяет снизить истираемость напыленного слоя шихты при его разделении на шихтовые полоски. В результате прочность зародышей и окатышей, сформированных на их основе, существенно возрастает.

Если эластичную ленту и пластинчатые делители нагревать до температуры менее 100°С, то испарение влаги и усадочные процессы на границе ленты и слоя не произойдут и цель изобретения не будет достигнута. Если температура эластичной ленты и пластинчатых делителей будет более 250°С, то в процессе интенсивного испарения влаги возможно появление трещин, снижающих прочность зародышей, что противоречит задаче изобретения.

На поверхности напыленного слоя сразу после пластинчатых делителей соосно с приводным роликом жестко устанавливают вращающийся барабан с продольными ребрами. Напыленный слой шихты, разделенный делителями на шихтовые полоски, набегает на ребра барабана, установленные вдоль его поверхности, приводит барабан в движение, в процессе которого на поверхности напыленного слоя наносятся поперечные разрезы. Эти разрезы задают основной размер зародыша - его длину, позволяя формировать зародыши правильной формы в виде сферокубов размером граней 5-10 мм. Это позволяет добиться равномерности фракционного состава зародышей и повышения производительности окомкователя. Барабан с продольными ребрами необходимо устанавливать соосно с приводным роликом, т.к. в этом случае происходит жесткое деление напыленного слоя на зародыши, без прогиба эластичной ленты. Установка барабана с продольными ребрами в другом месте не дает положительного эффекта, т.к. происходит прогиб эластичной ленты.

Для облегчения разделения напыленного слоя и исключения налипания шихты продольные ребра барабана выполняют из антифрикционных материалов: полированных нержавеющих сталей; сталей, покрытых бакелитовым лаком, пластмасс, стекловолокон.

За счет отличительных признаков заявленный способ приобретает новые свойства, соответствующие изобретательскому уровню: регулирование капиллярных сил взаимодействия между нагретыми поверхностями эластичной ленты и продольных делителей с влажным напыленным слоем; формирование усадочных процессов на нижней границе напыленного слоя, уменьшающих силы сцепления шихты и эластичной ленты, шихты и делителей, что облегчает сход напыленного слоя с эластичной ленты и уменьшает истирание шихтовых полосок с продольными делителями; регулирование размеров зародышей и повышение равномерности фракционного состава зародышей. Указанные свойства предлагаемого решения позволяют достичь задачи изобретения.

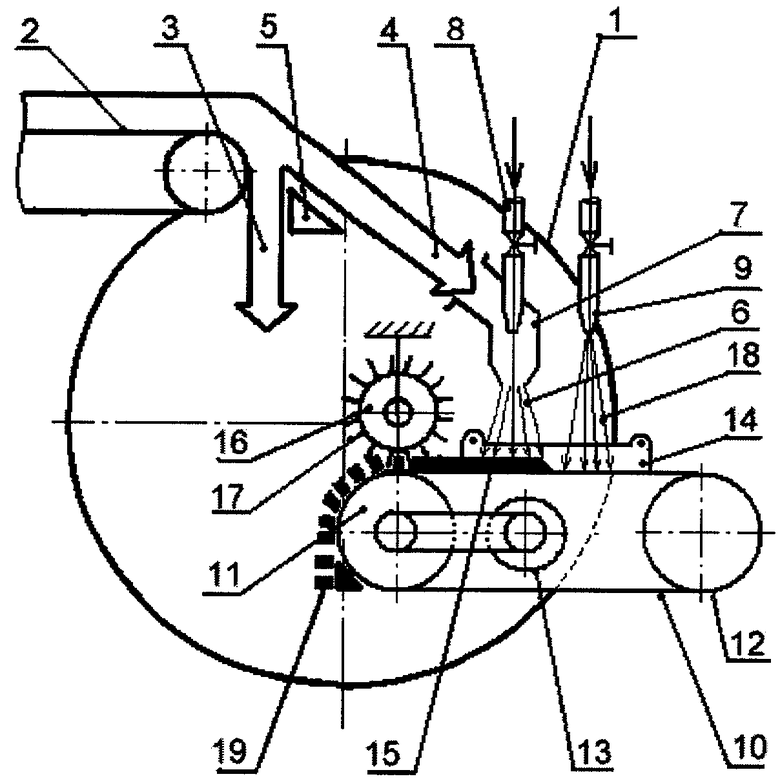

Способ подготовки шихты к спеканию реализуется с помощью устройства, показанного на чертеже.

Устройство содержит окомкователь 1, транспортер 2, который подает влажную шихту потоком 3 и потоком 4, шибер 5. Для формирования газовлагошихтовой струи 6 в рабочем пространстве окомкователя установлен струйный аппарат 7. По оси струйного аппарата расположен основной канал 8 для подачи сжатого воздуха. Для формирования струй сжатого воздуха, необходимых для нагрева ленты и делителей, сооружен дополнительный канал 9. Между струйным аппаратом и днищем тарели установлена бесконечная эластичная лента 10, надетая на приводной ролик 11 и опорный ролик 12. Приводной ролик 11 снабжен приводом 13. На поверхности ленты напротив струйного аппарата и дополнительного канала 9 установлены продольные делители 14. Струйный аппарат формирует напыленный слой 15. На поверхности напыленного слоя за продольными делителями соосно с приводным роликом установлен вращающийся барабан 16 с поперечными ребрами 17. Ребра барабана выполненны из антифрикционных материалов. В процессе работы устройства формируются струи сжатого воздуха 18, из напыленного слоя 14 образуются зародыши 19.

Способ подготовки шихты к спеканию реализуется следующим образом. Шихта подается в окомкователь 1 с помощью транспортера 2 потоком 3 и потоком 4. Расходы шихты в потоках 3 и 4 регулируется шибером 5. Поток 4 предназначен для формирования газовлагошихтовой струи 6. Шихта поступает в струйный аппарат 7 и ускоряется сжатым воздухом, нагретым до температуры 20-250°С, через основной канал 8. Для формирования нагретых до 100-250°С горячих струй воздуха установлен канал 9. Струйный аппарат 7 с помощью газовлагошихтовой струи 6 на поверхности эластичной ленты 10 через продольные делители 14 формирует напыленный слой шихты 15. Эластичная лента 10 надета на приводной ролик 11 и опорный ролик 12. Приводной ролик приводится во вращение приводом 13. Через дополнительный канал 9 на поверхность эластичной ленты 10 через продольные делители 14 подается горячий сжатый воздух в виде струй 18, которые нагревают делители и поверхность ленты до 100-250°С. Напыленный слой 15 в процессе движения ленты делится горячими продольными делителями 14 на мерные шихтовые полоски заданной ширины. Шихтовые полоски набегают на поперечные ребра 17 барабана 16 и приводят его во вращение. В процессе вращения барабана ребра наносят на шихтовых полосках поперечные разрезы и формируют зародыши 19 по форме, близкие к сферокубам. Зародыши поступают в рабочее пространство окомкователя, где при подаче шихты потока 3 формируются кондиционные окатыши.

Пример. Отработку способа подготовки шихты к спеканию проводили на тарельчатом окомкователе диаметром 1,0 м, в рабочее пространство которого загружали 10 кг влажной (8,25%) шихты, содержащей 99% железорудного концентрата Тейского месторождения и 1% бентонита. Шихту подавали двумя потоками, один из которых загружали в струйный аппарат типа «труба в трубе» и формировали воздушно-шихтовую струю с помощью сжатого воздуха давлением 0,2 МПа. Шихту напыляли на резиновую ленту, намотанную на стальные ролики диаметром 100 мм, один из которых имел привод согласно технологической схеме, представленной на чертеже. Соосно с приводным роликом с зазором к поверхности ленты, равным 10 мм, установлен вращающийся барабан с поперечными ребрами, выполненными из полированной нержавеющей стали. Между барабаном и натяжным роликом на поверхности ленты установлены продольные пластинчатые делители. Над делителями последовательно установлены струйный аппарат и канал для подачи нагретого до температуры 100-250°С сжатого воздуха. В ходе экспериментов с помощью оптического пирометра фиксировали температуру поверхности эластичной ленты и ее влияние на фракционный состав зародышей и прочность окатышей. По ним рассчитывали производительность окомкователя. Результаты экспериментов представлены в таблице.

Как видно из приведенных данных, способ подготовки шихты к спеканию, основанный на нагреве эластичной ленты до 100-250°С, позволяет повысить прочность окатышей на 1,7-6,7% и производительность окомкователя на 7,2-16,8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2005 |

|

RU2297461C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2007 |

|

RU2347826C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2008 |

|

RU2377323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2007 |

|

RU2356951C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2012 |

|

RU2487954C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2013 |

|

RU2529140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2014 |

|

RU2583226C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2430167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2013 |

|

RU2537982C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2009 |

|

RU2402619C1 |

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей. Влажную шихту подают в окомкователь двумя потоками с регулируемым расходом. Первый из них вводят в поток сжатого газа, нагретого до 20-250°С, с формированием газовлагошихтовой струи. Осуществляют напыление шихты с образованием напиленного слоя на бесконечной, движущейся со скоростью 0,05-1,5 м/с, эластичной или тканевой ленте, намотанной на вращающиеся ролики, один из которых приводной, через пластинчатые делители, установленные неподвижно на поверхности ленты. Формируют зародыши разрезанием напыленного слоя пластинчатыми делителями, изгибом ленты, изменением ее направления, очисткой поверхности ленты от напыленного слоя. Зародыши доокомковывают шихтой второго потока до окатышей. При этом эластичную ленту и пластинчатые делители нагревают до 100-250°С нагретыми струями сжатого воздуха, ориентированными через пластинчатые делители на поверхность эластичной ленты непосредственно перед напыленным слоем. Причем после разрезания напыленного слоя пластинчатыми делителями на нем наносят поперечные разрезы вращающимся барабаном с ребрами, выполненными из антифрикционных материалов, при этом барабан устанавливают соосно с приводным роликом. Изобретение направлено на повышение прочности окатышей и производительности способа. 1 табл., 1 ил.

Способ подготовки шихты к спеканию, включающий подачу влажной шихты в окомкователь двумя потоками с регулируемым расходом, введение первого из них в поток сжатого газа, нагретого до температуры 20-250°С, с формированием газовлагошихтовой струи, напыление шихты с образованием напыленного слоя на бесконечной, движущейся со скоростью 0,05-1,5 м/с эластичной или тканевой ленте, намотанной на вращающиеся ролики, один из которых приводной, через пластинчатые делители, установленные неподвижно на поверхности ленты, формирование зародышей путем разрезания напыленного слоя пластинчатыми делителями, изгиба ленты, изменения ее направления движения и очистки поверхности ленты от напыленного слоя, доокомкование зародышей шихтой второго потока до окатышей, отличающийся тем, что ленту и пластинчатые делители нагревают до температуры 100-250°С нагретыми струями сжатого воздуха, ориентированными через пластинчатые делители на поверхность ленты непосредственно перед напыленным слоем, причем после разрезания напыленного слоя пластинчатыми делителями на него наносят поперечные разрезы вращающимся барабаном с ребрами, выполненными из антифрикционных материалов, который устанавливают соосно с приводным роликом.

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2005 |

|

RU2297461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2006 |

|

RU2327750C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2005 |

|

RU2278172C1 |

| Многоступенчатый смесительно-отстойный экстрактор | 1982 |

|

SU1051759A1 |

Авторы

Даты

2010-04-27—Публикация

2008-12-23—Подача