Изобретение относится к технологии изготовления уплотнений и может быть использовано в газотурбостроении, машиностроении, авиадвигателестроении и других областях техники.

Повышение эффективности работы газовых и паровых турбин связано с совершенствованием конструкций и технологий изготовления радиальных уплотнений газовоздушного тракта, позволяющих сократить утечки рабочей среды между разделяемыми полостями. Одними из перспективных видов уплотнений являются щеточные, представляющие собой круговой массив множества близкорасположенных малоразмерных уплотнительных элементов - щетинок (например, Патент РФ №2210694. МПК F16J 15/32. СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. Опубл. 20.08.2003).

Известно, что для обеспечения оптимальной работы уплотнения уплотнительные элементы (щетинки) должны быть достаточно упругими, чтобы компенсировать колебания радиального зазора в условиях высокой вибрации, а величина натяга должна соответствовать величине, при которой мощность, затрачиваемая на преодоление силы трения в одном уплотнении, не превышает 0,15% от мощности, потребляемой валом при максимальном его вращении.

Известно щеточное уплотнение, содержащее кольцевой пакет свободных с одного конца и закрепленных с другого уплотнительных элементов, зазоры между которыми заполнены фиксирующим и герметизирующим составом, при этом пакет закреплен между боковыми пластинами, а уплотнительные элементы кольцевого пакета выполнены в виде капиллярных трубок, заполненных антифрикционным материалом (А.С. СССР №1725609. МПК F16J 15/16. ЩЕТОЧНОЕ УПЛОТНЕНИЕ. Опубл. 2005).

Недостатком рассматриваемого уплотнения является разрушение герметика в результате разогрева элементов щеточного уплотнения при контакте с вращающимся ротором, вследствие чего увеличивается утечка рабочего тела и снижается ресурс работы уплотнения.

Известно также щеточное уплотнение, выполненное в виде прижимной щеки и последовательно состыкованных с ней элементов - кольцевой проволочной щетки и опорной щеки, при этом состыкованные элементы выполнены одинаковыми по наружному диаметру (А.С. СССР №1462916. МПК F16J 15/16. СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ. Опубл. 1996 г. ).

Недостатком известных устройств является повышенная утечка рабочего тела из-за значительных зазоров между проволочными щетинками.

Наиболее близким техническим решением к заявленному является щеточное уплотнение, содержащее размещенные по окружности в корпусе пучки проволочек, расположенные в плоскости, перпендикулярной оси вращения вала, причем проволочки выполнены из различных материалов. При этом проволочки из материала с высоким коэффициентом теплопроводности расположены внутри пучков, а проволочки из материала с более высоким значением модуля упругости - снаружи (А.С. СССР №1665136. МПК F16J 15/16. Щеточное уплотнение. Бюл. №27 1991 г).

Недостатком данной конструкции является то, что размещение в одном пучке проволочек из материалов с различными значениями модуля упругости приводит к неравномерности работы элементов уплотнения и к повышению зазоров между щетинами за счет различной пластической деформации элементов, выполненных из различных материалов. В результате возникает эффект расклинивания одних щетинок другими, что снижает герметичность уплотнения и приводит к повышенной утечке рабочего тела.

Требуемая степень герметичности полостей обеспечивается определенным количеством плотно уложенных металлических проволок-щетинок в зазоре уплотняемой пары. В одной уплотняющей ступени они укладываются одна относительно другой в несколько слоев и образуют довольно большой по ширине слой щеточных элементов между боковыми пластинами. Возможен вариант выполнения небольшого количества слоев металлических щетинок между боковыми пластинами одной ступени, но тогда для обеспечения требуемой герметичности полостей формируют набор таких элементов в несколько ступеней. Увеличение плотности и количества слоев щетинок приводит к повышению жесткости массива щеточных элементов и, как следствие, к чрезмерному обжатию уплотняемой поверхности, что снижает мощность на валу двигателя и его ресурс из-за быстрого износа контактирующих пар.

Задачей данного изобретения является повышение герметичности щеточного уплотнения и увеличение ресурса работы уплотнения ротора.

Задача решается за счет того, что в щеточном уплотнении ротора, выполненном в виде прижимной щеки и последовательно состыкованных с ней элементов - кольцевой проволочной щетки и опорной щеки, в отличие от прототипа, проволочная щетка выполнена из чередующихся рядов проволочек большего и меньшего диаметров, причем проволочки большего и меньшего диаметров плотно прижаты друг к другу в месте их закрепления и расположены относительно друг друга в шахматном порядке, а ряды проволочек, образующих щетку, расположены в плоскостях, пересекающих ось уплотняемого ротора.

Кроме того, возможны следующие варианты выполнения щеточного уплотнения: проволочки большего диаметра, расположенные в ряду, плотно прижаты друг к другу; проволочки меньшего диаметра, расположенные в ряду, плотно прижаты друг к другу; состыкованные элементы уплотнения выполнены одинаковыми по наружному диаметру, а уплотнение снабжено технологическим кольцом, размещенным на состыкованных элементах, выполненным шириной, соответствующей суммарной ширине упомянутых элементов, а прижимная щека выполнена с торцевым выступом в качестве стыковочного элемента, при этом ее наружная цилиндрическая поверхность выполнена под установочное гнездо.

Поскольку герметичность связана с плотностью укладки металлических проволок-щетинок в зазоре уплотняемой пары, а сами щетинки должны быть достаточно упругими и, в то же время, их суммарная жесткость не должна быть чрезмерной, то создание композиции из чередующихся проволок-щетинок с большим и меньшим диаметрами позволяет при достаточно плотной упаковке щеточного уплотнения снизить ее суммарную жесткость (т.е. предотвратить чрезмерное обжатие уплотняемой поверхности) за счет использования проволок-щетинок с меньшей жесткостью (с меньшим диаметром). Кроме того, уменьшение обжатия уплотняемой поверхности приводит также к увеличению ресурса уплотнения за счет снижения скорости износа контактирующих пар.

Известно достаточно много различных способов изготовления щеточных уплотнений из металлических проволок.

Так, по патенту США (US Patent 6,505,835. F16J 15/32. Brush seals and methods of fabricating brush seals. 2003) щеточное уплотнение включает в себя множество щетинок, расположенных в пазах. Способ закрепления щетинок заключается в размещении их в пазах кольца уплотнения и закреплении щетинок в этих пазах путем вальцовки.

Однако подобное закрепление щетинок не является надежным и не позволяет формировать высокогерметичное уплотнение, поскольку щетинки распределяются в уплотнении неравномерно в виде кисточек.

Известен способ изготовления щеточного уплотнения роторов (US Patent 7,653,993. F16J 15/32. Method of manufacturing a brush seal for sealing between stationary and rotary components. 2010), включающий намотку проволоки на устройство, разделяющее намотанную бухту проволоки на две части, с последующей сваркой и разрезкой бухты проволоки с образованием двух пакетов щеточных уплотнений.

Известен также способ изготовления щеточного уплотнения (патент РФ №2210694, МПК F16J 15/32. СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. 2003 г.), заключающийся в том, что собирают торообразную оправку, состоящую из кольцевого основания и двух боковых кольцевых обойм. Далее обычным приемом наматывают упругий материал на оправку, прижимают его кольцевыми щеками, обрезают упругий материал по наружному диаметру оправки и скрепляют его со смежными обоймой и щекой, а затем обрезают упругий материал по внутреннему диаметру до требуемого размера. Перед сборкой оправки на основание наносят боковые скосы, а на обоймах выполняют наклонные срезы, кроме того, на периферийной части обойм высверливают соосные отверстия, затем основание помещают между обоймами так, чтобы наклонные срезы обойм были состыкованы со скосами основания. Дополнительно обоймы соединяют между собой через просверленные соосные отверстия, в которые вставляют крепежные элементы, в результате чего основание и две обоймы образуют неразъемную оправку. Для фиксации упругого материала по наружной и внутренней кольцевым поверхностям оправки на ней нанесены осевые насечки. При обрезании упругого материала по наружной окружности вместе с ним обрезают и прилегающие периферийные части обойм вместе с крепежными элементами. При обрезании упругого материала по внутренней окружности удаляют и прилегающую часть оправки (основания). В последнюю очередь разделяют смежные обоймы и удаляют оставшуюся часть основания, получая два готовых комплекта щеточного уплотнения. Изобретение сокращает расход упругого материала.

Недостатком известных способов является то, что они не обладают достаточно широким диапазоном функциональных возможностей, чтобы обеспечить формирование щеточного уплотнения с чередованием слоев из проволок-щетинок, выполненных из проволочек большего и меньшего диаметров.

Задачей данного изобретения является расширение функциональных возможностей способа формирования щеточного уплотнения с чередующимися слоями проволок-щетинок, выполненных из проволочек большего и меньшего диаметров, обеспечивающих повышение герметичности и увеличение ресурса работы уплотнения.

Задача решается за счет того, что в способе изготовления щеточного уплотнения ротора, при котором по сторонам оправки размещают опорные щеки, наматывают проволоку, затем проволочную намотку обжимают прижимными щеками, совмещая их наружные цилиндрические поверхности по окружности обрезки проволочной намотки, обрезают проволочную намотку, а затем сваривают состыкованные элементы по их наружным цилиндрическим поверхностям и производят окончательную механическую обработку, в отличие от прототипа, проволоку наматывают чередующимися слоями, вначале слой проволоки большего диаметра, а затем, на образованный слой из проволоки большего диаметра наматывают слой проволоки меньшего диаметра, причем слой из проволоки меньшего диаметра наматывают, располагая проволоку меньшего диаметра во впадинах, образованных в слое проволоки большего диаметра между соседними витками проволоки.

Кроме того, возможны дополнительные варианты осуществления способа изготовления щеточного уплотнения: для формирования первого и последнего слоев используют проволоку большего диаметра; на наружные цилиндрические поверхности состыкованных элементов уплотнения накладывают металлическую полосу, огибают ее по вышеупомянутым поверхностям, соединяют концы металлической полосы аргонодуговой сваркой в технологическое кольцо, а сварку состыкованных элементов осуществляют электронным лучом через технологическое кольцо.

При этом технологическое кольцо изготавливают из материала, идентичного материалу проволоки, обладающего присадочными свойствами.

Для реализации способа может быть использовано устройство для изготовления щеточного уплотнения ротора, содержащее оправку в виде колец, установленных концентрично с зазором относительно друг друга и скрепленных по окружности винтами, устройство для намотки и укладки проволоки, катушку с проволокой, отличающееся тем, что оно содержит дополнительное устройство для намотки и укладки проволоки меньшего диаметра.

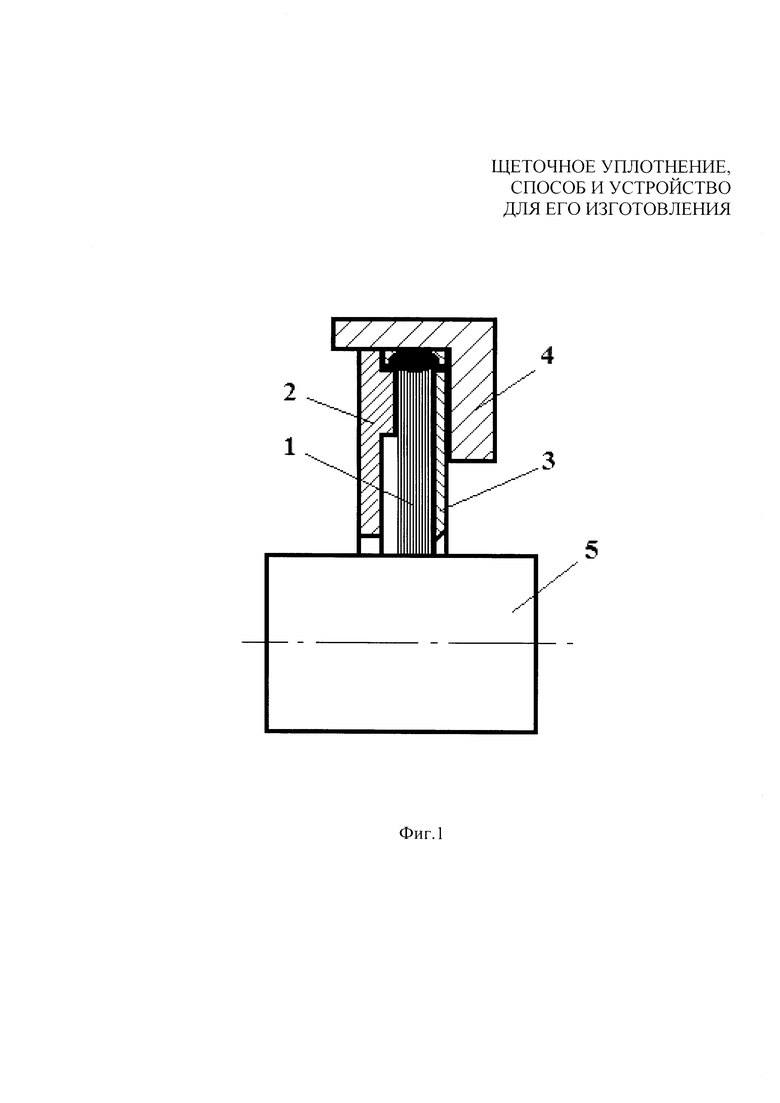

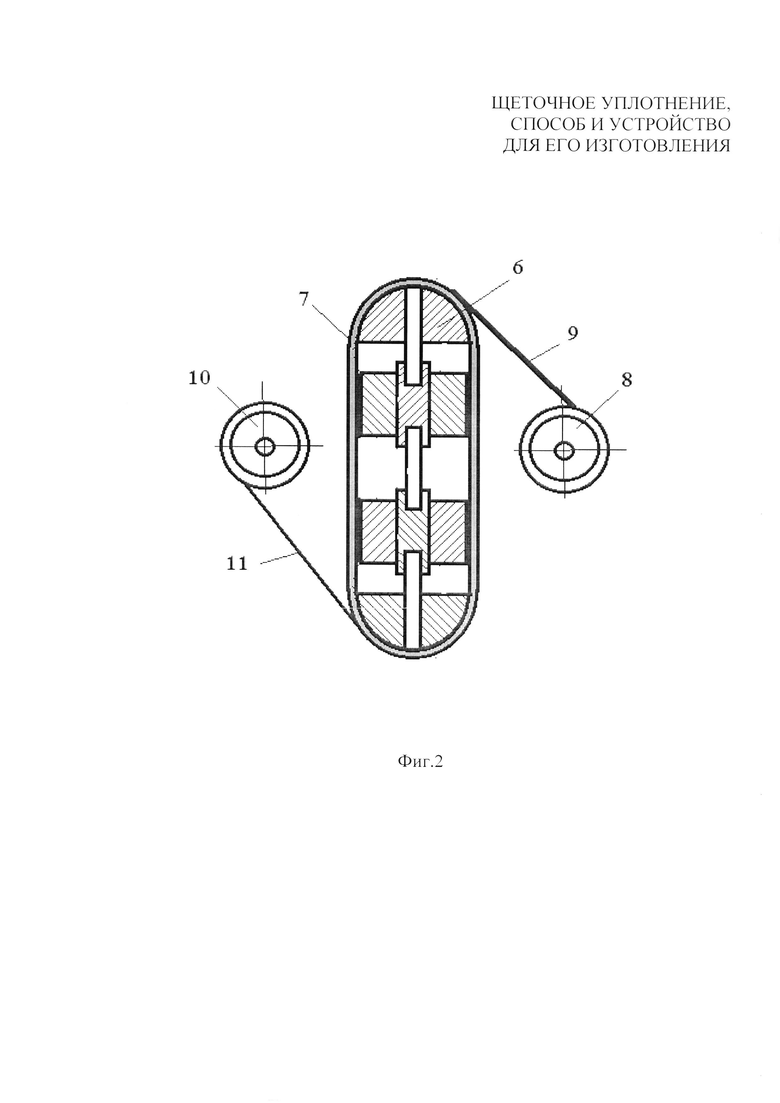

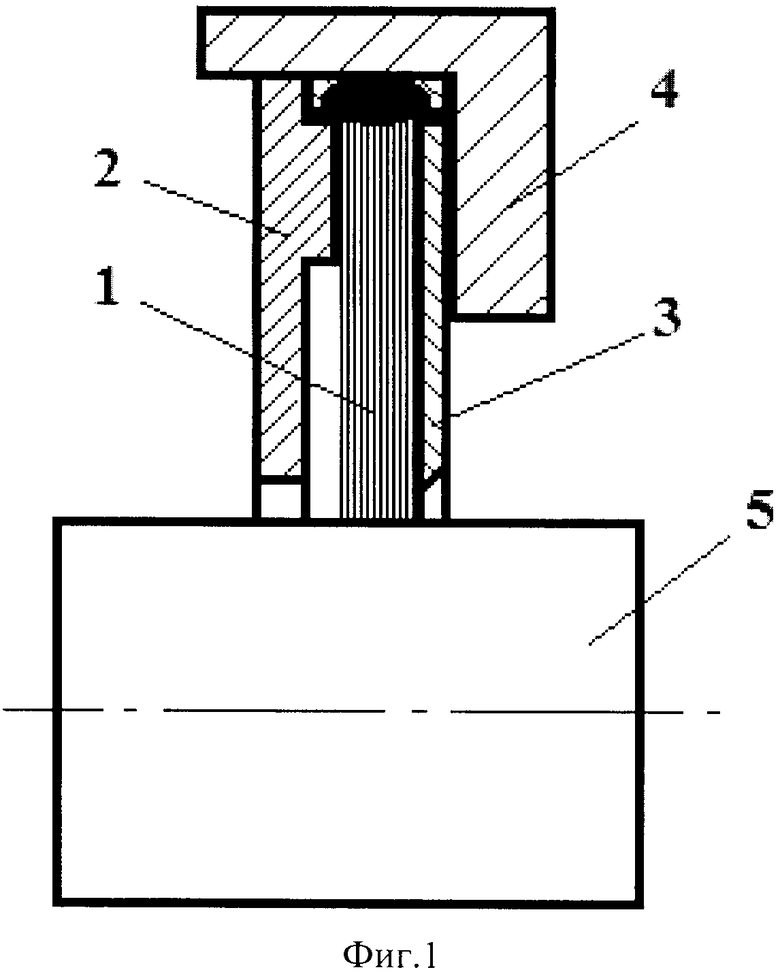

Сущность изобретения поясняется чертежами. На фиг.1 показано щеточное уплотнение ротора. На фиг.2 схематично представлено устройство для навивки проволоки большего и меньшего диаметров. Фиг.1 и 2 содержат: 1 - проволочная щетка, 2 - прижимная щека, 3 - опорная щека, 4 - статор, 5 - ротор, 6 - оправка для навивки проволок, 7 - навитые слои проволоки большего и меньшего диаметров, 8 - катушка с проволокой большего диаметра, 9 - проволока большего диаметра, 10 - катушка с проволокой меньшего диаметра, 11 - проволока меньшего диаметра.

Щеточное уплотнение ротора (фиг. 1) состоит из прижимной щеки 2 и последовательно состыкованных с ней кольцевой проволочной щетки 1 и опорной щеки 3. Наружная цилиндрическая поверхность прижимной щеки 2 выполнена под установочное гнездо в статоре 4.

Стыковочные элементы выполнены одинаковыми по наружному диаметру. В опорной щеке 3 щеточного уплотнения может быть установлен фиксирующий штифт.

Для изготовления щеточного уплотнения роторов используют устройство (фиг. 2), содержащее оправку для навивки проволок 6, содержащую скрепленные между собой наружное, среднее и внутреннее кольца. Устройство снабжено двумя катушками с проволокой: катушкой 8 с проволокой 9 (большего диаметра) и катушкой 10 с проволокой 11 (меньшего диаметра). Устройство также снабжено центрирующими обоймами со ступицами, связанными крепежными элементами.

Способ изготовления щеточного уплотнения роторов заключается в следующем. Вначале собирают оправку (фиг. 2). На среднем кольце оправки размещают опорные щеки 3 и фиксируют их штифтами. Затем наматывают слой проволоки большего диаметра 9 и слой проволоки меньшего диаметра 11. Затем навитые слои проволоки большего и меньшего диаметров 7 обжимают прижимными щеками 2, совмещая их наружные цилиндрические поверхности по окружности обрезки навитых слоев проволоки большего и меньшего диаметров 7. Обрезают навитые слои проволоки большего и меньшего диаметров 7. На наружные цилиндрические поверхности состыкованных элементов накладывают металлическую полосу, огибают ее по вышеупомянутым поверхностям, соединяют концы металлической полосы аргонодуговой сваркой в технологическое кольцо. После этого сварку состыкованных элементов осуществляют электронным лучом через технологическое кольцо. После проведения сварки обрезают навитые слои проволоки большего и меньшего диаметров 7 по окружности обрезки, соответствующей внутреннему диаметру щеточного уплотнения, разъединяют оправку, производят окончательную механическую обработку и получают два щеточных уплотнения (фиг. 1), готовых к размещению на статоре 4.

Совместное использование группы изобретений позволяет повысить герметичность щеточного уплотнения и увеличить ресурс работы уплотнения ротора за счет повышения плотности упаковки уплотнения при снижении ее жесткости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Щеточное уплотнение и способ его изготовления | 2023 |

|

RU2805714C1 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ РОТОРОВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2518709C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2430282C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2425269C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2012 |

|

RU2485373C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2350811C1 |

| ЩЁТОЧНОЕ УПЛОТНЕНИЕ | 2019 |

|

RU2719753C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210694C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ УПЛОТНЕНИЙ ГТД | 1994 |

|

RU2076256C1 |

Изобретение относится к технологии изготовления уплотнений и может быть использовано в газотурбостроении, машиностроении, авиадвигателестроении и других областях техники. Щеточное уплотнение выполнено в виде прижимной щеки и последовательно состыкованных с ней элементов - кольцевой проволочной щетки и опорной щеки. При этом проволочная щетка выполнена из чередующихся рядов проволочек большего и меньшего диаметров, причем проволочки большего и меньшего диаметров плотно прижаты друг к другу в месте их закрепления и расположены относительно друг друга в шахматном порядке, а ряды проволочек, образующих щетку, расположены в плоскостях, пересекающих ось уплотняемого ротора. Способ изготовления щеточного уплотнения роторов, при котором по сторонам оправки размещают опорные щеки, наматывают проволоку, затем проволочную намотку обжимают прижимными щеками, совмещая их наружные цилиндрические поверхности по окружности обрезки проволочной намотки, обрезают проволочную намотку, а затем сваривают состыкованные элементы по их наружным цилиндрическим поверхностям и производят окончательную механическую обработку, проволоку наматывают чередующимися слоями, вначале слой проволоки большего диаметра, а затем на образованный слой из проволоки большего диаметра наматывают слой проволоки меньшего диаметра, причем слой из проволоки меньшего диаметра наматывают, располагая проволоку меньшего диаметра во впадинах, образованных в слое проволоки большего диаметра между соседними витками проволоки. Изобретение повышает герметичность щеточного уплотнения. 2 н. и 5 з.п. ф-лы, 2 ил.

1. Щеточное уплотнение ротора, выполненное в виде прижимной щеки и последовательно состыкованных с ней элементов - кольцевой проволочной щетки и опорной щеки, отличающееся тем, что проволочная щетка выполнена из чередующихся рядов проволочек большего и меньшего диаметров, причем проволочки большего и меньшего диаметров плотно прижаты друг к другу в месте их закрепления и расположены относительно друг друга в шахматном порядке, а ряды проволочек, образующих щетку, расположены в плоскостях, пересекающих ось уплотняемого ротора.

2. Щеточное уплотнение по п. 1, отличающееся тем, что проволочки большего диаметра, расположенные в ряду, плотно прижаты друг к другу.

3. Щеточное уплотнение по п. 1, отличающееся тем, что проволочки меньшего диаметра, расположенные в ряду, плотно прижаты друг к другу.

4. Щеточное уплотнение по любому из пп. 1-3, отличающееся тем, что состыкованные элементы уплотнения выполнены одинаковыми по наружному диаметру, а уплотнение снабжено технологическим кольцом, размещенным на состыкованных элементах и выполненным шириной, соответствующей суммарной ширине упомянутых элементов, а прижимная щека выполнена с торцевым выступом в качестве стыковочного элемента, при этом ее наружная цилиндрическая поверхность выполнена под установочное гнездо.

5. Способ изготовления щеточного уплотнения ротора, при котором по сторонам оправки размещают опорные щеки, наматывают проволоку, затем проволочную намотку обжимают прижимными щеками, совмещая их наружные цилиндрические поверхности по окружности обрезки проволочной намотки, обрезают проволочную намотку, а затем сваривают состыкованные элементы по их наружным цилиндрическим поверхностям и производят окончательную механическую обработку, отличающийся тем, что проволоку наматывают чередующимися слоями, вначале слой проволоки большего диаметра, а затем на образованный слой из проволоки большего диаметра наматывают слой проволоки меньшего диаметра, причем слой из проволоки меньшего диаметра наматывают, располагая проволоку меньшего диаметра во впадинах, образованных в слое проволоки большего диаметра между соседними витками проволоки.

6. Способ по п. 5, отличающийся тем, что для формирования первого и последнего слоев используют проволоку большего диаметра.

7. Способ по п. 5, отличающийся тем, что на наружные цилиндрические поверхности состыкованных элементов уплотнения накладывают металлическую полосу, огибают ее по вышеупомянутым поверхностям, соединяют концы металлической полосы аргонодуговой сваркой в технологическое кольцо, а сварку состыкованных элементов осуществляют электронным лучом через технологическое кольцо.

| Щеточное уплотнение | 1989 |

|

SU1665136A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210694C2 |

| Способ защитной обработки рабочих поверхностей тесторазделочных машин | 1958 |

|

SU123102A1 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ РОТОРОВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2518709C2 |

| US 5758879 A1, 02.06.1998. | |||

Авторы

Даты

2016-08-20—Публикация

2014-12-23—Подача