Изобретение относится к аппаратам для перемешивания жидких неоднородных сред, может быть использовано в химической, строительной, легкой, пищевой и других отраслях промышленности.

Наиболее близким техническим решением к заявленному объекту является устройство для получения гомогенных систем по SU №1749050 А2, опуб. 23.07.1992, содержащее вертикальный корпус с перемешивающим устройством и герметичной крышкой, патрубок для подачи цементно-песчаной смеси, расположенный под углом к оси корпуса, патрубки для подачи воды и воздуха, сливной патрубок.

Недостатком известного устройства является сравнительно невысокая производительность перемешивания газонаполненных, гомогенных и неоднородных сред, например типа пенобетона, за счет того, что при больших оборотах ротора происходит гидравлический удар в системе, что приводит к потере производительности. Основным тормозом оптимизации процесса пенообразования в смесителе является процесс превращения раствора в пенобетон и изменение при этом его гидродинамических свойств по мере превращения.

Технический результат - повышение производительности получения неоднородных газонаполненных, гомогенных систем, например типа пенобетона, путем применения упруго-эластичных элементов быстровращающегося смесителя и формирование оптимальной ячеистой структуры пенобетонного камня.

Это достигается тем, что в устройстве, содержащем вертикальный корпус с перемешивающим устройством и герметичную крышку, патрубок для подачи цементно-песчаной смеси, патрубки для подачи воды и воздуха, сливной патрубок, причем патрубок для подачи цементно-песчаной смеси диаметром d1 расположен под углом «α» к оси корпуса, согласно изобретению угол «α» лежит в оптимальном интервале величин: α=35°…50°, а упругие перемешивающие элементы расположены на валу с переменным шагом относительно друг друга, причем шаг t1 расположения первой пары упругих перемешивающих элементов равен t1=N×(D/s), где D - диаметр упругих перемешивающих элементов, s - толщина упругих перемешивающих элементов, N - поправочный коэффициент, значение которого лежит в диапазоне 7…10, шаг t2 расположения второй пары перемешивающих дисков равен t2=N×(D/s)+Δ1, где Δ1=2N, шаг t3 расположения третьей пары перемешивающих дисков равен t3=N×(D/s)+Δ2, где Δ2=3N, а шаг tn расположения последней пары перемешивающих дисков равен tn=N×(D/s)+Δn, где Δn=n×N, где n - количество пар дисков.

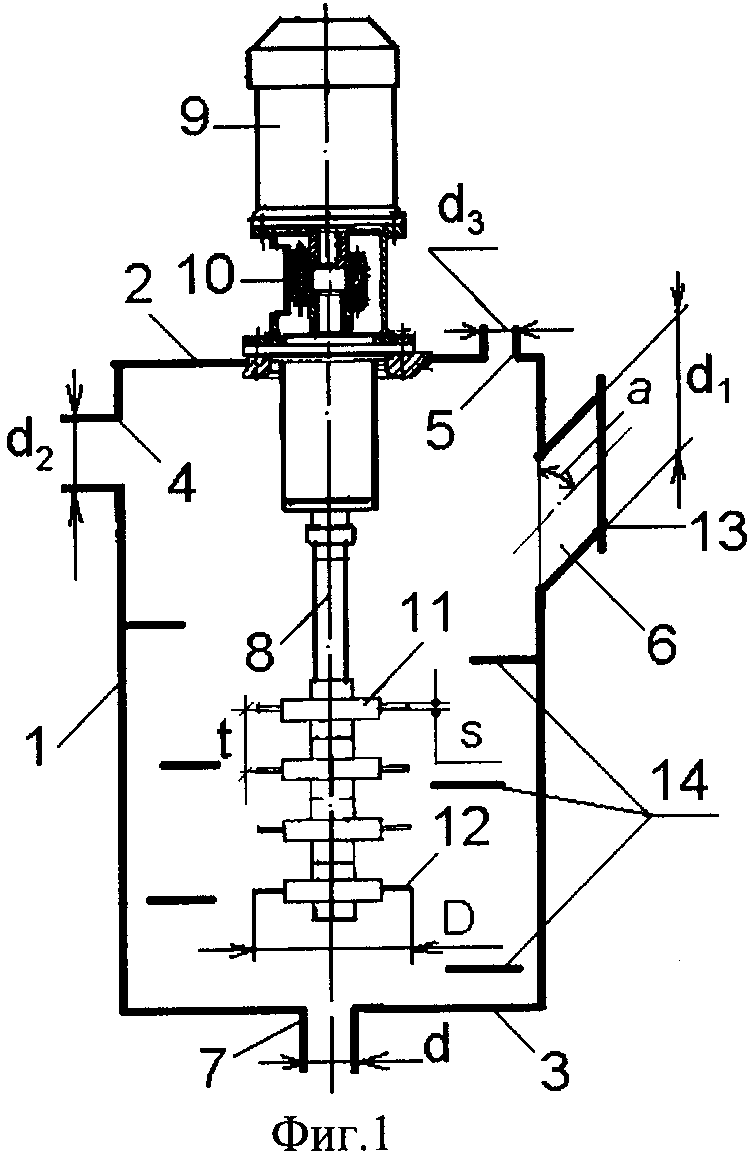

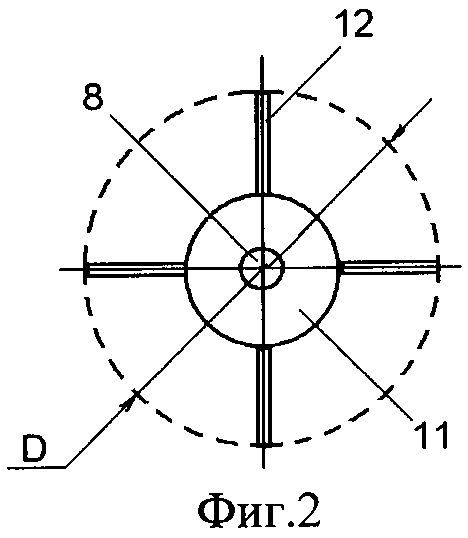

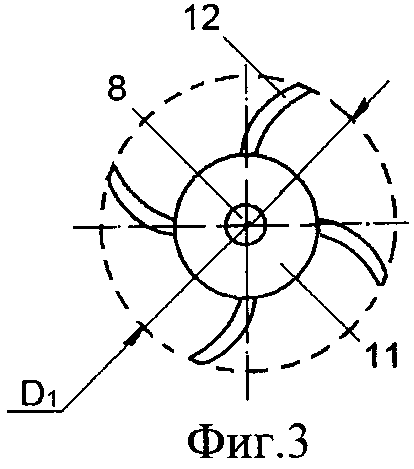

На фиг.1 изображена схема устройства для получения гомогенных систем в турбулентном режиме, на фиг.2, 3 - схемы расположения упругих перешивающих элементов при различных режимах перемешивания.

Устройство содержит вертикальный корпус 1, например, в виде полого цилиндра с расположенной в верхней части герметично закрывающейся крышкой 2, а в нижней - днища 3. На боковой поверхности корпуса 1, под крышкой 2, перпендикулярно оси корпуса, расположен патрубок 4 диаметром d2 для подачи воды, а с противоположной стороны, под углом «α» к оси корпуса, расположен патрубок 6 диаметром d1 с герметичной крышкой 13 для заполнения устройства цементно-песчаной смесью. На внутренней боковой поверхности корпуса 1 размещаются упругие лопатки 14. Кроме того, на крышке 2 размещен штуцер 5 диаметром d3 для подачи сжатого воздуха под давлением, достигающим 3…16 атм. Для работы под повышенным давлением все стыки у патрубков и других узлов, взаимодействующих с корпусом 1, герметизированы. Сливной патрубок 7 диаметром d расположен соосно корпусу 1 в днище 3, форма которого может быть выполнена в виде поверхности, по крайней мере, второго порядка, например сферической.

Устройство оснащено турбулентным смесителем с быстровращающимся перемешивающим устройством, который состоит из соосно расположенного с корпусом 1 вала 8, получающего вращение от электродвигателя 9, установленного на крышке 2 соосно корпусу 1 и соединенного с ним муфтой 10 через подшипниковый узел. На валу 8 соосно, с переменным шагом t относительно друг друга, расположены перемешивающие диски 11 с упругими перемешивающими элементами 12 толщиной s и диаметром D. Упругие перемешивающие элементы 12 могут быть выполнены в виде упругой металлической щетки, упругих металлических стержней, расположенных, по крайней мере, в один ряд, а также в виде упругих дисков, представляющих собой упругие лепестки, расположенные концентрично относительно оси вала 8. В качестве материала упругих перемешивающих элементов 12 могут быть использованы: пенополиуретан, обрезиненные упругие элементы, композиционные упруго-эластичные материалы и др.

Получение гомогенных систем, например пенобетона, в турбулентном потоке осуществляют следующим образом.

Полученный пенобетон обладает уникальными техническими свойствами, такими как низкая теплопроводность, высокое звукопоглощение, низкая теплоемкость, кроме того, он паропроницаем, радиопрозрачен, огнеупорен, экологически чист. Перечисленные выше свойства пенобетона обусловлены его внутренней однородной ячеистой структурой, при этом каждая воздушная полость герметично отделена от соседних ячеек перегородками, которые составляют несущий каркас пенобетонного камня, определяют его механические и теплофизические свойства. Предлагаемое устройство позволяет решить задачу формирования правильной (оптимальной) ячеистой структуры пенобетонного камня. Например, если сравнить два материала с одним и тем же объемным весом, но в одном пенобетонном камне на кубический сантиметр будет сформировано десять сфер разного диаметра, а в другом - сто сфер одинакового диаметра, то получим прочность на сжатие последнего в десять раз выше предыдущего, т.е. необходимо формировать в пенобетонном камне стабильные правильные сферы как можно меньшего диаметра, а их количеством в каждом кубическом сантиметре общего объема регулировать объемную массу и прочность строительного материала. Кавитационный принцип получения пенобетона возможен при высоких скоростях вращения вала 8 турбулентного смесителя, вызывающего турбулентные потоки и флуктуацию жидкости.

При получении гомогенных систем, включая пенобетон, реализован принцип изменения геометрии быстровращающегося турбулентного смесителя в зависимости от среды и скорости вращения вала 8. Для этого применены так называемые «эластичные лопатки», представляющие собой упругие перемешивающие элементы 12 толщиной s и диаметром D. Их функциональное назначение и основная работа заключается в демпфировании гидродинамического удара и изменении линейной скорости конца рабочей поверхности упругих перемешивающих элементов 12 при постоянной угловой скорости вращения вала 8. При этом развиваются процессы турбулентности и флуктуации для повышения динамического давления, направленного на гомогенизацию смеси с последующим переходом в активную фазу кавитации. В то время, когда гидродинамическая среда оказывает максимальное сопротивление, линейная скорость концов упругих перемешивающих элементов 12 минимальна, но максимальная мощность на валу позволяет развивать турбулентные потоки в смеси.

По мере гомогенизации вещества в турбулентном смесителе падает гидродинамическое сопротивление среды и растет линейная скорость рабочей поверхности упругих перемешивающих элементов 12, создавая условия для максимального развития процессов кавитации, т.е. реализована система взаимодействий, основным рабочим инструментом которых выступает сама смесь, частицы которой взаимодействуют друг с другом.

Турбулентный смеситель с упругими перемешивающими элементами 12 выступает задающим генератором процесса, который требуется для приготовления гомогенной смеси с заданными характеристиками. Вращающаяся смесь взаимодействует с внутренней поверхностью корпуса 1, на которой размещены лопатки 14, способные изменять угол атаки и площадь сопротивления, стремясь направлять поток в заданном направлении. В зависимости от решаемых задач лопатки 14 могут быть жесткими, эластичными, а также с фиксированным и изменяемым углом атаки (не показано). Для торсионного демпфирования вала 8 передача на двигатель 9 осуществляется через эластичную муфту 10. Это снижает нагрузку на привод и существенно продлевает срок его эксплуатации. Все системы рассчитаны на работу при внутреннем давлении в турбулентном смесителе и гибком трубопроводе до 16 атм. Жидкости не сжимаются и переносят давление на все, что в них находится, при этом воздействие на приготовляемую смесь осуществляется на молекулярном уровне, что практически невозможно в других типах смесителей. Процесс кавитации под давлением насыщает смесь воздухом, который на месте заливки, освобождаясь от избыточного давления, превращается в пузырьки, которые равномерно распределены по всей массе смеси.

В турбулентном смесителе можно создавать высокую степень разрежения и производить на нем не только пенобетон, пеногипс, но и целую гамму материалов, включая краски, огнеупоры, наливные полы, шпаклевки и т.д.

Заливка монолитным пенобетоном существенно повышает несущую способность металлического каркаса, его сопротивление на продольный и поперечный изгиб и на кручение. Более того, совместная работа металлических конструкций и пенобетона касается пожарной безопасности, т.к. теплоизолированный пенобетоном металл не теряет своей несущей способности, тогда как при возникновении пожара даже железобетонные плиты и перекрытия от высокой температуры сворачиваются как горящая бумага.

В настоящее время заявителем изготовлен турбулентный смеситель кавитационного типа производительностью 15…30 м3 в смену, на котором получены экспериментальные образцы пенобетона с объемной массой 360 кг/м3 и прочностью на сжатие: с более мелкими пузырьками воздуха - 0,71 МПа; с более крупными пузырьками воздуха 0,1 МПа. Успешно проведена экспериментальная заливка подкровельного пространства пенобетоном плотностью 360 кг/м3, прочностью 0,71 МПа и теплопроводностью 0,08 Вт/м·К.

Для оптимального режима работы устройства для получения гомогенных систем в турбулентном потоке параметры ее конструктивных элементов выполнены в следующих соотношениях.

Отношение диаметра d3 штуцера для подачи сжатого воздуха к диаметру d2 патрубка для подачи воды с реагентом пенообразования лежит в оптимальном интервале величин: d3/d2=0,9…2,7, отношение диаметра d1 патрубка для подачи цементно-песчаной смеси к диаметру D упругих перемешивающих элементов 12 лежит в оптимальном интервале величин: d1/D=0,20…0,25, отношение диаметра d сливного патрубка к диаметру D упругих перемешивающих элементов 12 лежит в оптимальном интервале величин: d/D=0,05…0,25.

Патрубок для подачи цементно-песчаной смеси диаметром d1 расположен под углом «α» к оси корпуса 1, который лежит в оптимальном интервале величин α=35°…50°.

Упругие перемешивающие элементы 12 расположены на валу 8 с переменным шагом относительно друг друга, причем шаг t1 расположения первой пары упругих перемешивающих элементов 12 равен t1=N×(D/s), где D - диаметр упругих перемешивающих элементов 12, s - толщина упругих перемешивающих элементов 12, N - поправочный коэффициент, значение которого лежит в диапазоне 7…10, шаг t2, расположения второй пары перемешивающих дисков равен t2=N×(D/s)+Δ1, где Δ1=2 N, шаг t3 расположения третьей пары перемешивающих дисков равен t3=N×(D/s)+Δ2, где Δ2=3 N, а шаг tn расположения последней пары перемешивающих дисков равен tn=N×(D/s)+Δn, где Δn=n×N, где n - количество пар дисков.

В корпус 1 через патрубок 6 при открытой герметичной крышке 13 засыпают цементно-песчаную смесь, а через патрубок 4 подают воду с реагентом пенообразования. При включенном электродвигателе 9 происходит вращение вала 8 с упругими перемешивающими элементами 12 и приготовление цементно-песчаной смеси. Подача воздуха в корпус 1 осуществляется компрессором (не показано) через патрубок 5 под давлением 5…6 атм. При дальнейшем вращении вала 8 с упругими перемешивающими элементами 12 происходит обогащение цементно-песчаной смеси воздухом и образование пенобетона. Лопатки 14 на внутренней поверхности корпуса 1 позволяют совместно с вращением вала 8 и упругими перемешивающими элементами 12 добиться приготовления более однородной пенобетонной смеси.

Исходная смесь имеет большую плотность. Это обстоятельство препятствует, в случае выполнения перемешивающих элементов жесткими, работе перемешивающего устройства на больших скоростях с развитием турбулентных потоков и, как следствие, получению однородной гомогенной пенобетонной смеси ячеистой структуры. А в предложенном устройстве выполнение перемешивающих элементов упругими устраняет этот недостаток за счет того, что они работают в различных режимах, начиная от полностью распрямленных диаметром D2 (см. фиг.2) до сложенных в меньший диаметр D3 (см. фиг.3). При этом происходит самонастройка параметров упругих перемешивающих элементов под физико-механические свойства смеси в текущий момент времени приготовления пенобетонной смеси. При распрямлении перемешивающих элементов развиваются скорости, способствующие турбулизации потоков гомогенной смеси. В случае, когда смесь более плотная, упругие перемешивающие элементы изгибаются в сторону оси вала, а в случае менее плотной смеси распрямляются и развивают более высокие линейные скорости, например, при числе оборотов вала, равном 3000 об/мин, и исходном диаметре D2 перемешивающего элемента, равном 400 мм, имеем следующее соотношение линейных скоростей: V1=wD2/2=(3000/60)×(0,4/2)=10 м/с; V2=wD3/2=(3000/60)×(0,2/2)=5 м/c.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБУЛЕНТНЫЙ СМЕСИТЕЛЬ ТИПА "ВУЛКАН" ДЛЯ ПРИГОТОВЛЕНИЯ ГОМОГЕННЫХ СИСТЕМ | 2007 |

|

RU2359745C2 |

| ПЕНОБЕТОНОСМЕСИТЕЛЬ ТИПА "ПБС-3" | 1997 |

|

RU2115551C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ КОМПОЗИЦИЙ ДЛЯ ДИСПЕРСНОАРМИРОВАННОГО ПЕНОБЕТОНА | 2014 |

|

RU2573655C2 |

| УНИВЕРСАЛЬНЫЙ БАРОСМЕСИТЕЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА, БЕТОННЫХ СМЕСЕЙ И СТРОИТЕЛЬНЫХ РАСТВОРОВ | 2006 |

|

RU2348520C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА С ЗАМКНУТЫМИ (ЗАКРЫТЫМИ) ПОРАМИ (ВАРИАНТЫ), УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЕНООБРАЗНОЙ СРЕДЫ И ФОРМА ДЛЯ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2012 |

|

RU2510330C2 |

| РОТОРНЫЙ СМЕСИТЕЛЬ ДЛЯ ЖИДКИХ СРЕД | 2001 |

|

RU2186615C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2136492C1 |

| ПЕНОБЕТОН | 2003 |

|

RU2245866C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262497C2 |

| Способ изготовления фиброармированных пеноблоков и плит, линия для изготовления фиброармированных пеноблоков и плит | 2016 |

|

RU2678458C1 |

Изобретение относится к аппаратам для перемешивания жидких неоднородных сред и может быть использовано в химической, строительной, легкой, пищевой и других отраслях промышленности. Устройство для получения гомогенных систем в турбулентном потоке содержит вертикальный корпус с перемешивающим устройством, патрубок для подачи цементно-песчаной смеси и герметичной крышкой, патрубки для подачи воды и воздуха и сливной патрубок. Патрубок для подачи цементно-песчаной смеси диаметром d1 расположен под углом «α» к оси корпуса и лежит в оптимальном интервале величин α=35-50°. Упругие перемешивающие элементы расположены на валу с переменным шагом относительно друг друга. Шаг t1 расположения первой пары упругих перемешивающих элементов равен t1=N×(D/s), где D - диаметр упругих перемешивающих элементов, s - толщина упругих перемешивающих элементов, N - поправочный коэффициент, значение которого лежит в диапазоне 7-10. Шаг t2 расположения второй пары перемешивающих дисков равен t2=N×(D/s)+Δ1, где Δ1=2N. Шаг t3 расположения третьей пары перемешивающих дисков равен t3=N×(D/s)+Δ2, где Δ2=3N. А шаг tn расположения последней пары перемешивающих дисков равен tn=N×(D/s)+Δn, где Δn=n×N, где n - количество пар дисков. Обеспечивается повышение производительности получения неоднородных газонаполненных гомогенных систем. 3 ил.

Устройство для получения гомогенных систем в турбулентном потоке, содержащее вертикальный корпус с перемешивающим устройством, герметичную крышку, расположенный под углом «α» к оси корпуса патрубок диаметром d1 для подачи цементно-песчаной смеси, патрубки для подачи воды и воздуха и сливной патрубок, отличающееся тем, что угол «α» лежит в оптимальном интервале величин: α=35°…50°, а упругие перемешивающие элементы расположены на валу с переменным шагом относительно друг друга, причем шаг t1 расположения первой пары упругих перемешивающих элементов равен t1=N·(D/s),

где D - диаметр упругих перемешивающих элементов;

s - толщина упругих перемешивающих элементов;

N - поправочный коэффициент, значение которого лежит в диапазоне 7…10, шаг t2 расположения второй пары перемешивающих дисков равен

t2=N·(D/s)+Δ1,

где Δ1=2N,

шаг t3 расположения третьей пары перемешивающих дисков равен t3=N·(D/s)+Δ2, где Δ2=3N,

а шаг tn расположения последней пары перемешивающих дисков равен tn=N·(D/s)+Δn,

где Δn=n·N, где n - количество пар дисков.

| SU 1749050 A2, 23.07.1992 | |||

| Способ осветления плодово-ягодных вин | 1940 |

|

SU61189A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| GB 1124601 A, 21.08.1968. | |||

Авторы

Даты

2010-05-10—Публикация

2007-06-21—Подача