Изобретение относится к промышленности строительных материалов, а именно суперлегких пенобетонов с применением дисперсного армирования волокном.

Известен пенобетон, полученный из сырьевой смеси, приготовленный перемешиванием в турбулентном смесителе вяжущего, асбестовых и синтетических волокон, воды, кремнеземистого компонента и пенообразователя (SU №1742270 A1, C 04 B 38/02, 1992).

Наиболее близким аналогом является пенобетон, полученный из сырьевой смеси, приготовленный перемешиванием в турбулентном смесителе портландцемента, кремнеземистого компонента: золы - унос ТЭЦ, воды, дисперсного волокна - полиамидных волокон, водного раствора пенообразователя (RU №2132315 С1, C 04 B 38/10, 1999).

Целью изобретения является получение суперлегкого пенобетона с содержанием в его структуре до 96% воздушных пор, с пониженной плотностью и соответственно низкой теплопроводностью.

Поставленная цель достигается тем, что в пенобетоне, полученном из сырьевой смеси, приготовленной перемешиванием в турбулентном смесителе из портландцемента, водного раствора пенообразователя, кремнеземистого компонента и дисперсного волокна, используют в качестве кремнеземистого компонента микрокремнезем, в качестве дисперсного волокна рубленый стекложгут или базальтовое волокно, или хризотил-асбест, причем указанное волокно предварительно обрабатывают жидким стеклом в количестве 1,5-2,5 мас.% от сырьевой смеси, а перемешивание осуществляют до образования гомогенного коллоидного раствора при следующем соотношении компонентов, мас.%:

портландцемент 44,11-66,64

микрокремнезем 15,57-29,42

указанное волокно 17,79-26,47

водный раствор пенообразователя

с учетом воды затворения сверх 100% 0,80-2,50.

Сущность изобретения заключается в том, что сырьевую смесь обрабатывают в турбулентном смесителе, при этом происходит физическое и химическое измельчение микроструктуры цементного теста. Микрокремнезем представляет собой шарообразные частицы аморфного кремнезема со средней удельной поверхностью около 20 м2/г, средний размер частиц примерно в 10-100 раз меньше среднего размера зерен цемента. В условиях гидратации смеси микрокремнезем легко вступает в реакцию с минералами цемента, образуя коагуляционно-кристаллизационную массу межпоровых перегородок легковесного пенобетона. Турбулентный смеситель имеет высокую скорость оборотов перемешивающего вала, что позволяет осуществлять процессы флокуляции и коагуляции сырьевой смеси. В воду затворения вводят пенообразователь в виде анионактивных поверхностно-активных веществ. В процессе перемешивания и вспенивания в коллоидную смесь вводят дисперсное волокно в виде рубленого стекложгута (ГОСТ 17139-71), изготовленного из плавленого перлитового сырья. Наиболее эффективным дисперсным волокном является хризотил-асбест группы №0, №1, №2 с толщиной единичного волокна 0,5 мкм, средняя длина рубленого волокна 8-12 мм.

Основными составляющими полученного материала являются воздушные сферические поры, образованные пенообразователем, и поры контракционной и капиллярной природы. Поры контракционной и капиллярной природы образованы благодаря гидролизу и гидратации вяжущего - портландцемента, микрокремнезема и дисперсного волокна и составляют 16-18% общей пористости цементного камня, а поры, образованные пенообразователем, составляют 56-78% от объема пенобетона. В результате общее содержание воздуха составляет 92 -96%. Пространство между порами является структурой межпоровых перегородок.

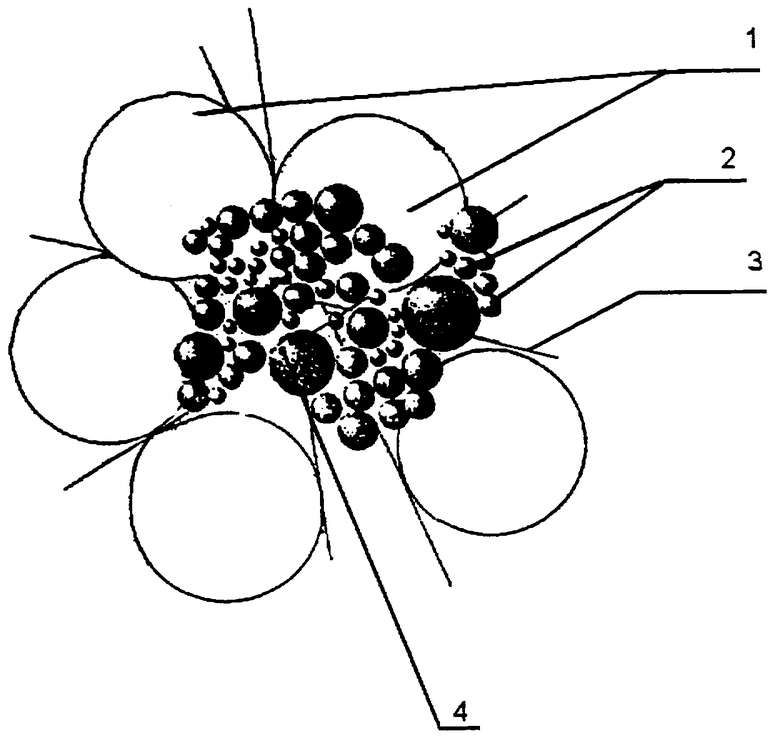

Межпоровые перегородки создают несущий скелет пенобетона. Доля перегородок в скелете пенобетона составляет 22-44% общего объема пенобетонного камня. В этот объем включается цемент (4), доля которого равна 20-30% объема, микрокремнезем (2), доля которого составляет 20-30% общего объема, микрокремнезем является структурообразующим элементом, обеспечивающим упрочнение структуры - ее предварительную флокуляцию. Остальная доля пенобетонного камня - это дисперсное волокно (3), выполняющее функцию дисперсной арматуры. Воздух (1). См. чертеж.

Все указанное выше обеспечивает получение сверхлегкого пенобетона.

Пример осуществления изобретения

Осуществляют предварительную обработку волокна, представленного рубленым стекложгутом или базальтовым резаным ровингом или хризотил-асбестом в механическом смесителе путем перемешивания с жидким стеклом в количестве 2 мас.% от сырьевой смеси. Затем в турбулентном смесителе перемешивают указанные компоненты сырьевой смеси - водный раствор пенострома с расходом 1,5 л на 1 м3 пенобетона, портландцемент, микрокремнезем, предварительно обработанные волокна базальта. Содержание компонентов сырьевой смеси и свойства пенобетона приведены в таблице.

асбест

Расход водного раствора пенообразователя 0,8-2,5 мас.% от веса смеси портландцемента, микрокремнезема и волокна. Расход водного раствора пенообразователя зависит от плотности пенобетона, от водопоглощения типа волокна и от вида пенообразователя.

Таким образом, получен суперлегкий пенобетон плотностью 70-150 кг/м3, что соответствует теплопроводности пенобетона 0,035-0,06 Вт/(м·К).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОБЕТОН | 2005 |

|

RU2297993C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2010 |

|

RU2439033C1 |

| ДЕКОРАТИВНАЯ ОБЛИЦОВОЧНАЯ ПЛИТА | 2004 |

|

RU2271423C1 |

| УСТРОЙСТВО ДЛЯ АКТИВАЦИИ ПЕНОБЕТОННОЙ СМЕСИ | 2005 |

|

RU2285611C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУХОГО ТОНКОДИСПЕРСНОГО ПЕНООБРАЗОВАТЕЛЯ И СПОСОБ ПРИГОТОВЛЕНИЯ СУХОЙ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОБЕТОНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО ПЕНООБРАЗОВАТЕЛЯ | 2007 |

|

RU2342347C2 |

| СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО ЯЧЕИСТОГО БЕТОНА | 2012 |

|

RU2507181C1 |

| ИЗДЕЛИЕ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СМЕСЬ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ | 2018 |

|

RU2681166C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ КОМПОЗИЦИЙ ДЛЯ ДИСПЕРСНОАРМИРОВАННОГО ПЕНОБЕТОНА | 2014 |

|

RU2573655C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2003 |

|

RU2247097C1 |

Изобретение относится к промышленности строительных материалов, а именно суперлегких пенобетонов с применением дисперсного армирования волокном. Техническим результатом является получение суперлегкого пенобетона с содержанием в его структуре до 96 % воздушных пор, с пониженной плотностью и соответственно низкой теплопроводностью. В пенобетоне, полученном из сырьевой смеси, приготовленной перемешиванием в турбулентном смесителе из портландцемента, водного раствора пенообразователя, кремнеземистого компонента и дисперсного волокна, используют в качестве кремнеземистого компонента микрокремнезем, в качестве дисперсного волокна рубленый стекложгут или базальтовое волокно, или хризотил-асбест, причем указанное волокно предварительно обрабатывают жидким стеклом в количестве 1,5 - 2,5 мас.% от сырьевой смеси, а перемешивание осуществляют до образования гомогенного коллоидного раствора при следующем соотношении компонентов, мас.%: портландцемент 44,11 - 66,64, микрокремнезем 15,57 - 29,42, указанное волокно 17,79 - 26,47, водный раствор пенообразователя с учетом воды затворения сверх 100% 0,80 - 2,50. 1 табл., 1 ил.

Пенобетон, полученный из сырьевой смеси, приготовленной перемешиванием в турбулентном смесителе из портландцемента, водного раствора пенообразователя, кремнеземистого компонента и дисперсного волокна, отличающийся тем, что используют в качестве кремнеземистого компонента микрокремнезем, в качестве дисперсного волокна рубленый стекложгут, или базальтовое волокно, или хризотил-асбест, причем указанное волокно предварительно обрабатывают жидким стеклом в количестве 1,5 - 2,5 мас.% от сырьевой смеси, а перемешивание осуществляют до образования гомогенного коллоидного раствора при следующем соотношении компонентов, мас.%:

Портландцемент 44,11 - 66,64

Микрокремнезем 15,57 - 29,42

Указанное волокно 17,79 - 26,47

Водный раствор пенообразователя

с учетом воды затворения сверх 100 % 0,80 - 2,50

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 1997 |

|

RU2132315C1 |

| Способ приготовления пенобетонной смеси | 1979 |

|

SU783291A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2206544C2 |

| Способ приготовления ячеистобетонной смеси | 1989 |

|

SU1742270A1 |

| Способ получения пенобетонной смеси | 1985 |

|

SU1392060A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2000 |

|

RU2169719C1 |

| СПОСОБ КОРМЛЕНИЯ ЖИВОТНЫХ И ПТИЦЫ | 2017 |

|

RU2654095C1 |

| GB 1285701 A, 16.08.1972 | |||

| ЗАЩИТНАЯ КРЫШКА АККУМУЛЯТОРНОЙ БАТАРЕИ | 2000 |

|

RU2169414C1 |

Авторы

Даты

2005-02-10—Публикация

2003-07-03—Подача