Изобретение относится к способам переработки продуктов пылеулавливания, возникающих при различных процессах переработки железосодержащих материалов, например, шлаков, окалина, опилок и т.п.

Известен способ обогащения железной руды (патент РФ № 2307710, опубл. 10.10.2007), в котором измельченный в первой стадии измельчения материал, предназначенный для первой стадии мокрой магнитной сепарации, подают в аппарат, где его разделяют по плотности на тяжелый песковый и легкий сливной продукт, после чего легкий сливной продукт подвергают магнитной сепарации с получением магнитного и немагнитного продуктов, при этом немагнитный продукт выводят из процесса и сбрасывают в отвал, а магнитный продукт направляют в питание мельницы.

Основные недостатки способа в сравнительно низкой эффективности разделения, особенно в случае обогащения мелковкрапленных материалов, разделяемые компоненты которых слабо различаются по плотности и по удельной восприимчивости.

Известен способ мокрого магнитного обогащения тонковкрапленных смешанных железных руд (патент РФ № 2147936, опубл. 27.04.2000), который включает дробление исходной руды, измельчение дробленого продукта, магнитную гидросепарацию измельченной руды, выделение отходов обогащения магнитной гидросепарацией. Отходы магнитной сепарации песков гидросепараторов постоянно возвращают в голову процесса в виде циркулирующей нагрузки до тех пор, пока они не уйдут из процесса в виде слива магнитных гидросепараторов. Питание магнитных сепараторов подвергают каскадному перемешиванию в магнитных полях.

Основные недостатки способа в низкой эффективности разделения особенно в случае обогащения мелковкрапленных материалов, разделяемые компоненты которых слабо различаются по плотности и по удельной восприимчивости.

Известен способ обогащения железных руд сложного вещественного состава (патент РФ № 2432207, опубл. 27.10.2011), который включает измельчение исходного материала, его классификацию на тонкую и крупную фракции, измельчение крупной фракции, обесшламливание и магнитную сепарацию тонкой фракции с получением магнетитового концентрата и хвостов мокрой магнитной сепарации. Первоначально хвосты подвергают первичной гидравлической классификации в гидроциклонах с выделением крупных фракций песков и тонких фракций слива, затем тонкие фракции слива первичной гидравлической классификации подвергают вторичной гидравлической классификации в гидроциклонах в одну или несколько стадий с выделением тонких фракций слива и воды в хвосты, а крупные фракции сгущенных песков подвергают контрольной гидравлической классификации в одну или несколько стадий с направлением тонких фракций слива и воды в хвосты. Пески первичной и контрольной гидравлической классификации подвергают механической классификации на просеивающих поверхностях высокочастотных вибрационных грохотах в режиме виброкипения и сегрегации минеральных фракций по объемной плотности и крупности с повышением массовой доли железа общего в подрешетном продукте, при этом надрешетные продукты механической классификации песков первичной и контрольной гидравлической классификации направляют в хвосты, а подрешетные продукты объединяют, усредняют в режиме перемешивания и направляют на флотацию или подвергают разделению на винтовых сепараторах с получением гематитового концентрата и хвостов.

Основные недостатки способа в сравнительно низкой эффективности разделения особенно в случае обогащения мелковкрапленных материалов, разделяемые компоненты которых слабо различаются по плотности и по удельной восприимчивости.

Известен способ обогащения железных руд (патент РФ № 2500822, опубл. 10.12.2013), который включает дробление и измельчение рудного сырья, ее селективную флокуляцию, дешламацию и магнитную сепарацию песков дешламации с получением железорудного концентрата, при измельчении рудного сырья его обрабатывают диспергатором, содержащим силикатные соли, расход которых составляет 0,2-0,6 кг на тонну измельченной руды, при этом в качестве силикатных солей используют 1,0-1,5% массовой доли соли тяжелых металлов в виде хрома, меди или цинка, а селективную флокуляцию частиц измельченной руды выполняют в жидкой среде дешламатора при pH 7,0-10,5, что позволяет обеспечить эффективное разделение минеральной составляющей железорудного сырья с получением высококачественного концентрата и отвальных хвостов обогащения.

Основные недостатки способа в сравнительно низкой эффективности разделения особенно в случае обогащения мелковкрапленных материалов, разделяемые компоненты которых слабо различаются по плотности и по удельной восприимчивости.

Известен способ получения магнетитового концентрата (патент РФ № 2535722, опубл. 20.12.2014), предусматривающий классификацию, доизмельчение, магнитную сепарацию и магнитную дешламацию с получением магнетитового концентрата и отвальных хвостов, перед доизмельчением рядового магнетитового концентрата осуществляют его предварительную подготовку путем уплотнения и дезактивации, магнитно-гравитационное концентрирование в восходящем потоке и электромагнитном поле с получением отвальных хвостов и чернового концентрата и классификацию чернового концентрата на крупный и тонкий продукты, при этом крупный продукт доизмельчают перед объединением с тонким с последующей дешламацией и магнитной сепарацией.

Основные недостатки способа в сравнительно низкой производительности процесса и эффективности разделения особенно в случае обогащения мелковкрапленных материалов, разделяемые компоненты которых слабо различаются по плотности и по удельной восприимчивости.

Известен способ обогащения железных руд (патент РФ № 2773491, опубл. 06.06.2022), принятый за прототип, включающий классификацию, измельчение, магнитно-гравитационное концентрирование в движущемся потоке, обработку реагентами, отличающийся тем, что обработку пульпы производят катионным реагентом-собирателем Flotigam EDA при расходе от 100 до 300 г/т и депрессором, в качестве которого используют декстрин при расходе от 150 до 250 г/т, время обработки от 3 до 7 минут, затем пульпу аэрируют и подают под давлением по касательной относительно внутренних стенок корпуса гидроциклона, в котором осуществляют магнитно-гравитационное концентрирование и флотацию с получением железного концентрата и хвостов, при этом в питающем патрубке гидроциклона пульпу намагничивают постоянным магнитным полем с последовательно увеличивающейся от 0 до 0,1 Тл индукцией.

Основные недостатки в недостаточно высокой эффективности выделения железа и экологическая вредность процесса из-за необходимости использования реагента-собирателя Flotigam EDA и декстрина и, соответственно, последующей очистки от этих реагентов.

Техническим результатом способа является повышение эффективности выделения железа и снижение экологической вредности.

Технический результат достигается тем, что в ходе предварительной грубой очистки получают грубозернистые и мелкозернистые продукты, грубозернистые продукты подвергают сухой магнитной сепарации при индукции от 0,1 до 0,3 Тл с получением магнитного и немагнитного продуктов, магнитный продукт поступает в дальнейшую переработку, а немагнитный продукт отправляют в отвал, мелкозернистые продукты подвергают мокрой очистке с получением железосодержащей пульпы, железосодержащую пульпу подвергают магнитно-гравитационной центробежной концентрации, с предварительным намагничиванием при индукции магнитного поля от 0,15 до 0,4 Тл, немагнитный продукт магнитно-гравитационной центробежной концентрации направляют в отвал, магнитный продукт сгущают с одновременной добавкой ПВА в количестве от 1,0 до 2,5% от массы твердого, сгущенный продукт фильтруют с получением кека и фильтрат, кек смешивают с грубозернистыми магнитным продуктом сухой магнитной сепарации и направляют в экструдер с получением сырых железосодержащих экструдатов, которые сушат, сухие железосодержащие экструдаты являются готовым продуктом, при этом слив сгущения и фильтрат используют как оборотную воду.

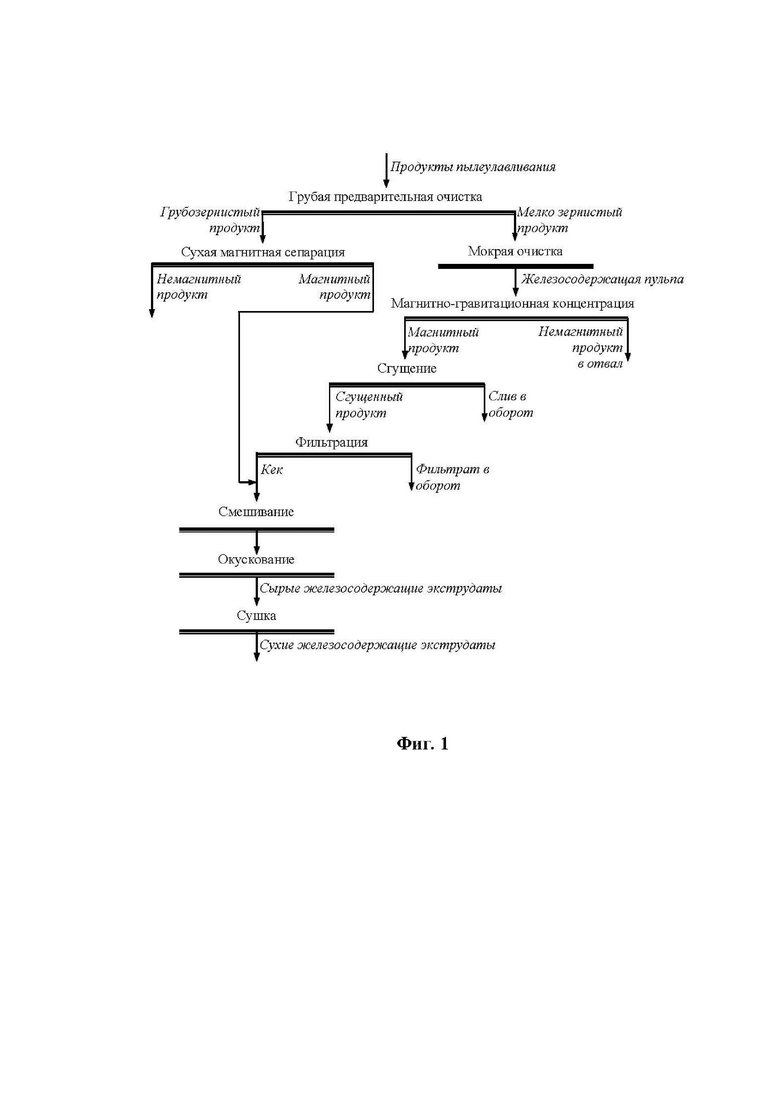

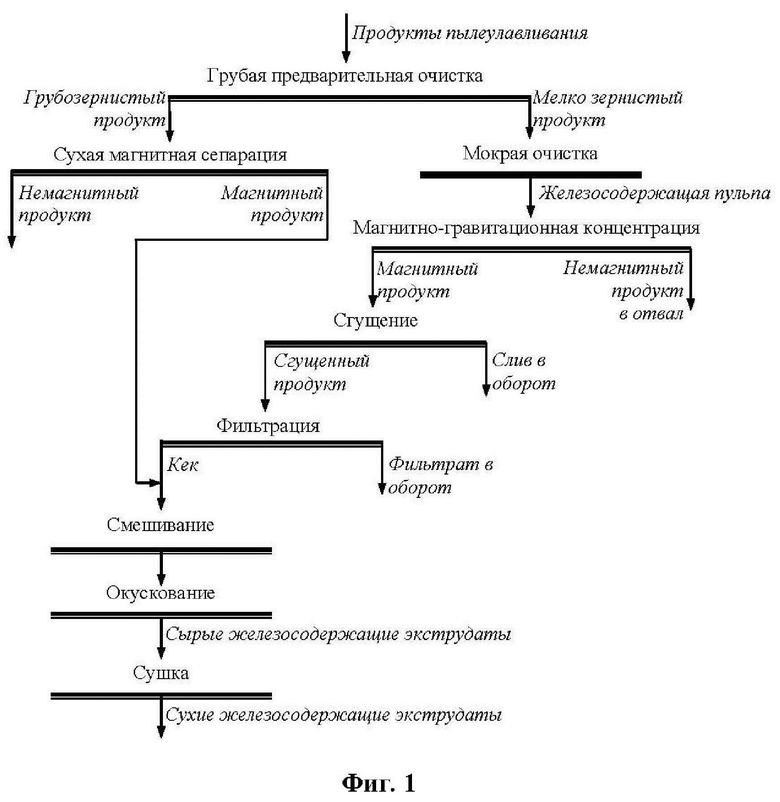

Способ поясняется следующей фигурой:

Фиг. 1 – технологическая схема.

Способ осуществляется следующим образом. Железосодержащие продукты пылеулавливания по пневмопроводу поступают на стадию «грубой» предварительной очистки, например, на пылеулавливающий циклон. В циклоне продукты пылеулавливания, под действием центробежной силы, разделяются с получением грубозернистого и мелкозернистого продукта. Грубозернистый продукт подвергается сухой магнитной сепарации, например, на сухом барабанном магнитном сепараторе при индукции магнитного поля от 0,1 до 0,3 Тл с получением магнитного продукта, поступающий в дальнейшую переработку и немагнитного продукта, который поступает в отвал. Мелкозернистый продукт подвергают мокрой очистке в мокром пылеуловителе с получением железосодержащей пульпы. Пульпу под давлением подают через расположенной по касательной питающий патрубок на магнитно-гравитационную центробежную концентрацию в аппарат циклонного типа. В питающем патрубке магнитно-гравитационную центробежного концентратора пульпу предварительно намагничивают постоянным магнитным полем при индукции поля от 0,15 до 0,4 Тл. При этом происходит намагничивание ферримагнитных частиц и их частичная селективная флоккуляция. А высокая турбулентность потока в питающем патрубке не позволяет захватывать во флоккулу немагнитные частицы. В циклонном аппарате происходит окончательное образование магнитных флоккул. Более крупные и плотные флоккулы, под действием преимущественно центробежного поля, разгружаются в одной части циклонного аппарат, образуя магнитный продукт, а мелкие немагнитные в другой части аппарата, образуя немагнитный продукт. Немагнитный продукт направляют в отвал. Магнитный продукт сгущают, например, в конусном сгустителе. В сгущаемый продукт добавляют ПВА, для увеличения скорости сгущения, в количестве от 1,0 до 2,5 % от массы твердого, сгущаемого продукта. Сгущённый продукт фильтруют с получением кека и фильтрата. Кек поступает в смеситель, где его смешивают с грубозернистым магнитным продуктом сухой магнитной сепарации. Полученная смесь поступает в экструдер, в котором получают сырые железосодержащие экструдаты. В данной операции ПВА выступает в роли связующего вещества. Сырые железосодержащие экструдаты сушат с получением сухих железосодержащих экструдатов, которые являются готовым продуктом. Операция окускования делает получаемый продукт пригодным для металлургической переработки. Слив и фильтрат используют как оборотную воду.

Способ поясняется следующими примерами.

Пример 1. В качестве исходного продукта выступала пыль, получаемая в процессе пылеулавливания сталелитейного производства.

Влияние величины индукции магнитного поля на свойства полученных экструдатов при сухой магнитной сепарации приведена в таблице 1. Расход ПВА 1,7 %.

Таблица 1. Влияние индукции магнитного поля при сухой магнитной сепарации

Как видно из приведенных результатов, индукция магнитного поля меньше 0,1 Тл ведет к снижению извлечения железа в готовый продукт, а индукция больше 0,3 Тл – к падению содержания железа в готовом продукте.

Влияние величины индукции намагничивающего поля на свойства полученных экструдатов приведена в таблице 2. Величина индукции сухой магнитной сепарации – 0,2 Тл. Расход ПВА 1,7 %.

Таблица 2. Влияние индукции намагничивания

Влияние расхода ПВА на свойства полученных экструдатов приведена в таблице 3. Величина индукции сухой магнитной сепарации – 0,2 Тл. Величина намагничивающего поля 0,25 Тл.

Таблица 3. Влияние расхода ПВА

Как видно из полученных результатов, расход ПВА меньше 1,0 % ведет к снижению прочности экструдата, расход больше 2,5 % фактически не увеличивает прочность экструдата и поэтому не рационален.

Пример 2. В качестве исходного сырья выступали металлические опилки, получаемые в результате пылеулавливания материалов сталеобработки.

Влияние величины индукции магнитного поля на свойства полученных экструдатов при сухой магнитной сепарации приведена в таблице 4. Расход ПВА 1,7 %.

Таблица 4. Влияние индукции магнитного поля при сухой магнитной сепарации

Как видно из приведенных результатов, индукция магнитного поля меньше 0,1 Тл ведет к снижению извлечения железа в готовый продукт, а индукция больше 0,3 Тл – к падению содержания железа в готовом продукте.

Влияние величины индукции намагничивающего поля на свойства, полученных экструдатов приведена в таблице 5. Величина индукции сухой магнитной сепарации – 0,2 Тл. Расход ПВА 1,7 %.

Таблица 5. Влияние индукции намагничивания

Как видно из приведенных результатов, индукция намагничивающего поля меньше 0,15 Тл ведет к снижению извлечения железа в готовый продукт, а индукция больше 0,3 Тл – к падению содержания железа в готовом продукте.

Влияние расхода ПВА на свойства, полученных экструдатов приведена в таблице 6. Величина индукции сухой магнитной сепарации – 0,2 Тл. Величина намагничивающего поля 0,25 Тл.

Таблица 6. Влияние расхода ПВА

Как видно из полученных результатов, расход ПВА меньше 1,0 % ведет к снижению прочности экструдата, расход больше 2,5 % фактически не увеличивает прочность экструдата и поэтому не рационален.

Заявляемый способ позволяет эффективно выделить из железосодержащих продуктов пылеулавливания основную массу железа с получение продукта, обогащенного по железу и пригодного для металлургической переработки при одновременном снижении экологической вредности процесса. Это достигается за счет выделения магнитного продукта из грубозернистого продукта грубой предварительной очистки, магнитно-гравитационной концентрации мелкозернистого продукта, которая позволят эффективно выделить магнитный продукт, обогащенный по железу. Окускование магнитных продуктов делает их пригодными для металлургической переработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2021 |

|

RU2773491C1 |

| СПОСОБ ОБОГАЩЕНИЯ СЛАБОМАГНИТНЫХ ЖЕЛЕЗНЫХ РУД | 2022 |

|

RU2791755C1 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2492933C2 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВЫХ ПЕСКОВ ДЛЯ ПОЛУЧЕНИЯ СТЕКОЛЬНОГО КОНЦЕНТРАТА | 2009 |

|

RU2392068C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2013 |

|

RU2528918C1 |

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2015 |

|

RU2601884C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ СМЕШАННЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 2009 |

|

RU2388544C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО И ТРУДНООБОГАТИМОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2016 |

|

RU2632059C1 |

| СПОСОБ ОБОГАЩЕНИЯ ГЕМАТИТСОДЕРЖАЩИХ ЖЕЛЕЗНЫХ РУД (ВАРИАНТЫ) | 2022 |

|

RU2804873C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ КВАРЦЕВЫХ ПЕСКОВ ДЛЯ ПОЛУЧЕНИЯ СТЕКОЛЬНОГО КОНЦЕНТРАТА | 2009 |

|

RU2387491C1 |

Предложенное изобретение относится к способам переработки продуктов пылеулавливания, возникающих при различных процессах переработки железосодержащих материалов, например, шлаков, окалины и опилок. Способ переработки железосодержащей пыли включает предварительную грубую очистку, магнитно-гравитационное концентрирование. В ходе предварительной грубой очистки получают грубозернистые и мелкозернистые продукты. Грубозернистые продукты подвергают сухой магнитной сепарации при индукции от 0,1 до 0,3 Тл с получением магнитного и немагнитного продуктов. Магнитный продукт поступает в дальнейшую переработку, а немагнитный продукт отправляют в отвал. Мелкозернистые продукты подвергают мокрой очистке с получением железосодержащей пульпы, подвергаемой магнитно-гравитационной центробежной концентрации, с предварительным намагничиванием при индукции магнитного поля от 0,15 до 0,4 Тл. Немагнитный продукт магнитно-гравитационной центробежной концентрации направляют в отвал, магнитный продукт сгущают с одновременной добавкой ПВА в количестве от 1,0 до 2,5% от массы твердого. Сгущенный продукт фильтруют с получением кека и фильтрата. Кек смешивают с грубозернистым магнитным продуктом сухой магнитной сепарации и направляют в экструдер с получением сырых железосодержащих экструдатов, которые сушат, сухие железосодержащие экструдаты являются готовым продуктом. Слив сгущения и фильтрат используют как оборотную воду. Технический результат - повышение эффективности выделения железа и снижение экологической вредности. 1 ил., 6 табл., 2 пр.

Способ переработки железосодержащей пыли, включающий предварительную грубую очистку, магнитно-гравитационное концентрирование, отличающийся тем, что в ходе предварительной грубой очистки получают грубозернистые и мелкозернистые продукты, грубозернистые продукты подвергают сухой магнитной сепарации при индукции от 0,1 до 0,3 Тл с получением магнитного и немагнитного продуктов, магнитный продукт поступает в дальнейшую переработку, а немагнитный продукт отправляют в отвал, мелкозернистые продукты подвергают мокрой очистке с получением железосодержащей пульпы, железосодержащую пульпу подвергают магнитно-гравитационной центробежной концентрации, с предварительным намагничиванием при индукции магнитного поля от 0,15 до 0,4 Тл, немагнитный продукт магнитно-гравитационной центробежной концентрации направляют в отвал, магнитный продукт сгущают с одновременной добавкой ПВА в количестве от 1,0 до 2,5% от массы твердого, сгущенный продукт фильтруют с получением кека и фильтрата, кек смешивают с грубозернистым магнитным продуктом сухой магнитной сепарации и направляют в экструдер с получением сырых железосодержащих экструдатов, которые сушат, сухие железосодержащие экструдаты являются готовым продуктом, при этом слив сгущения и фильтрат используют как оборотную воду.

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ПЫЛЕЙ И ШЛАМОВ МЕТАЛЛУРГИЧЕСКОГО И ГОРНОГО ПРОИЗВОДСТВА | 2006 |

|

RU2340403C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ШЛАМОВ МЕТАЛЛУРГИЧЕСКИХ И ГОРНО-ОБОГАТИТЕЛЬНЫХ ПРЕДПРИЯТИЙ | 2014 |

|

RU2566706C2 |

| СПОСОБ МАГНИТНО-ЦИКЛОННОЙ ПНЕВМАТИЧЕСКОЙ СЕПАРАЦИИ | 2011 |

|

RU2490069C2 |

| JP 2008212809 A, 18.09.2008 | |||

| Способ получения фенолов | 1945 |

|

SU65855A1 |

Авторы

Даты

2025-05-05—Публикация

2024-10-23—Подача