Область техники, к которой относится изобретение

Изобретение «Терминал для поточной обработки контейнеров на основе сортировочной горки Кузовкова» относится к областям транспортной техники, подъемно-транспортному оборудованию, портовому хозяйству, логистике.

Уровень техники

Контейнерный терминал современного порта, как правило, имеет расположенные на береговой линии перегружатели, обрабатывающие контейнеровозы, контейнерную площадку, на которой осуществляется хранение транспортных партий в ожидании погрузки, участки погрузки-выгрузки контейнеров с железнодорожного и автомобильного транспорта, зоны досмотра и другие вспомогательные площадки. Перемещение контейнеров между зонами осуществляется следующими видами специальной техники [1]:

- автопогрузчиками с фронтальным вилочным грузозахватом или с выдвижной крановой стрелой;

- козловыми рельсовыми кранами;

- безрельсовыми пневмоколесными кранами;

- портальными автопогрузчиками.

За один заход перечисленные виды погрузчиков способны переместить лишь один контейнер, что накладывает существенные ограничения на пропускную способность терминала, ставя ее в прямую зависимость от количества подобной техники. Существенным недостатком автопогрузчиков является необходимость обеспечения для них подъездных путей к штабелям, что уменьшает полезную площадь контейнерной площадки. Козловые рельсовые и безрельсовые краны экономят площадь, однако имеют меньшую производительность, большую массу и очень дороги. Портальные автопогрузчики не позволяют создавать высоких штабелей (обычно 2 яруса).

При увеличении грузопотоков порты сталкиваются с проблемами производительности оборудования и нехватки обрабатывающих мощностей терминалов. Как показывает практика, решаются эти проблемы путем расширения площадей терминалов и увеличения парка оборудования. Но такой подход сопровождается увеличением капитальных и эксплуатационных затрат, а в ряде случаев представляет серьезную проблему, особенно для портов, расположенных в черте города.

Альтернативные варианты решения вышеописанных проблем, такие как [2], идут по пути оптимизации существующих процессов, модернизации имеющегося оборудования, модификации маневровой работы. Но все они по-прежнему ориентированы на штучную работу с единичным объектом. Для решения задачи увеличения числа обработанных контейнеров за единицу времени без увеличения площадей терминала и парка оборудования необходим переход к поточным методам транспортирования и погрузки.

Сортировочные горки на железнодорожных станциях используются для роспуска составов, сортировки вагонов и формирования партий для отправки по назначению. Сведения о случаях совмещения операций погрузки/разгрузки и сортировки вагонов на сортировочных горках не найдены.

Раскрытие изобретения

Основа предлагаемого изобретения заключается в объединении сортировочной и грузовой операций и организации поточной обработки контейнеров за счет включения контейнерного терминала в технологический процесс работы сортировочной горки. Поточность обработки обеспечивается применением конвейерных линий для доставки контейнеров к местам обработки и складирования.

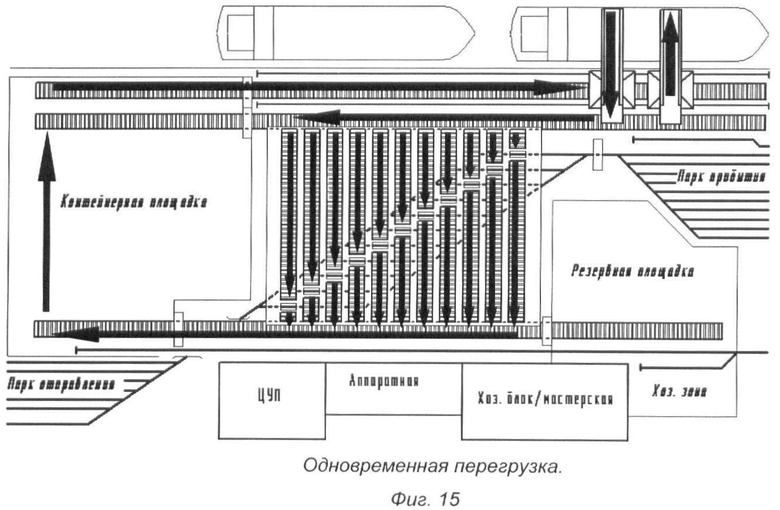

На Фиг.1 представлен пример размещения такого терминала на припортовой станции. Все оборудование (конвейеры, подкрановые и железнодорожные пути) размещается стационарно на массивном специально профилированном основании терминала на нескольких уровнях.

В парке прибытия скапливаются железнодорожные составы, предназначенные для обработки терминалом. В парке отправления из обработанных вагонов формируются составы для отправки по назначению. Парк прибытия устроен выше парка отправления; пути между ними располагаются на уклоне. Между вершиной сортировочной горки и началом ответвлений приемных путей устроен цех погрузки. Проходя под ним, железнодорожный путь вначале разветвляется на несколько параллельных веток, идущих к местам погрузки, а затем эти ветки вновь собираются в одну колею для дальнейшей сортировки по веткам парка отправления.

Предварительно расцепленный состав из парка прибытия надвигается на горку. Вагоны при роспуске автоматически направляются к местам обработки по соответствующим веткам цеха погрузки. В месте погрузки вагон останавливается замедлителем. После выполнения необходимых операций замедлитель отпускает вагон, и он скатывается на сортировочную площадку, совмещенную с парком отправления (так работает сортировочная горка Кузовкова).

Доставку контейнеров к местам погрузки и складирования осуществляет специальный конвейер. Он имеет две разновидности линий - продольную и поперечную, которые перемещают контейнеры соответственно в продольном и поперечном направлениях относительно береговой линии. Конвейер строится по модульному принципу. Однотипные модули идентичны и полностью взаимозаменяемы. Каждый модуль имеет свой уникальный номер, который заносится в базу данных информационной системы терминала и автоматически определяется при подключении модуля к сети.

Контейнерная площадка и цех погрузки обслуживаются мостовыми кранами, пути которых располагаются на колоннах (эстакадах) в несколько рядов. Контейнеровозы обслуживаются несколькими береговыми консольными перегружателями, перемещающимися вдоль береговой линии терминала.

Комплекс зданий (ЦУП, аппаратная и хозяйственный блок) располагается в стороне от рабочих зон терминала. Из Центра управления погрузкой (ЦУП) осуществляется руководство всеми процессами терминала посредством компьютерной системы управления. В ЦУП поступает информация от транспортных и логистических компаний, дорожных служб. Это позволяет формировать оперативные и среднесрочные планы погрузки и определять оптимальные варианты складирования и маршруты движения контейнеров по терминалу. Также в ЦУП ведется постоянный мониторинг состояния устройств и систем терминала, составляются оптимальные графики сервисных и ремонтных работ.

В штатном режиме работы все устройства терминала функционируют по заданным программам и сформированным планам. Однако в случае возникновения перебоев с подачей транспорта или при проведении внеплановых ремонтных работ система управления переводится в полуавтоматический режим, при котором оператор указывает лишь общие операции (например, маршрут конкретного контейнера), а система сама выполняет необходимые действия. В экстренных ситуациях работа систем терминала может осуществляться вручную (вплоть до каждого конкретного устройства).

Аппаратная осуществляет управление собственной подстанцией, обеспечивающей электроснабжение терминала от промышленной сети. В зависимости от интенсивности работы выбирается соответствующий режим работы. Подстанция, имеющая собственные генерирующие мощности, обеспечивает бесперебойное снабжение терминала электроэнергией требуемого качества. В случае перебоев с подачей электроэнергии резервов подстанции должно быть достаточно для завершения текущих операций на всех узлах терминала и приведения всего оборудования в безопасное состояние.

За время, пока обычный погрузчик переместит один контейнер с одного места на другое (например, с грузовой площадки на контейнерную) и сделает необходимые маневры для возвращения за следующим, по конвейеру может быть передана целая партия контейнеров. Применение сортировочной горки Кузовкова исключает необходимость в маневровых операциях (роспуск состава, транспортировка вагонов к местам обработки, сбор обработанных вагонов, формирование отправных партий), что помимо времени позволяет экономить площади (отсутствие дополнительных мест погрузки/разгрузки, подъездных путей) и энергоресурсы (доставка к местам обработки и уборка вагонов происходят под действием силы тяжести). Размещение оборудования терминала на разных уровнях позволяет исключить пересечения различных путей, что экономит время и повышает безопасность работы (в существующих терминалах все оборудование расположено на едином основании и пересечения путей подъемной, транспортной и прочей техники неизбежны). Численные значения заявленного и сопутствующих технических результатов будут зависеть от конкретных реализаций каждого узла и терминала в целом.

Краткое описание чертежей (иллюстраций)

Фиг.1. Общий вид контейнерного терминала

Береговой конвейер 1 и основной продольный конвейер 2 осуществляют перемещение контейнеров между контейнерной площадкой и береговыми консольными перегружателями 9, обслуживающими контейнеровозы 10. Конвейер 2 также обеспечивает доставку контейнеров в цех погрузки 3 с поперечными конвейерами, число которых равняется числу одновременно обслуживаемых железнодорожных вагонов. Дополнительный продольный конвейер 4 дублирует функции основного продольного конвейера 2, а также предназначен для осуществления сервисных и вспомогательных операций. Его применение позволяет значительно расширить функциональные возможности (совмещение погрузки и разгрузки вагонов, сортировка контейнеров и др.), повысить гибкость (подача-уборка контейнеров одновременно с двух конвейеров) и надежность терминала (работа при отказе основного конвейера). В местах стыков продольных (2 и 4) и поперечных конвейеров цеха 3 установлены специальные устройства для изменения направления движения контейнеров - механизмы передачи.

Перед тем как попасть на контейнерную площадку или в цех погрузки контейнеры проходят посты идентификации и осмотра 5, где происходит автоматическое считывание их номеров, а также просвечивание содержимого (для таможенных целей), взвешивание и проверка состояния корпуса контейнера. Данные передаются в ЦУП, где автоматически определяется оптимальный маршрут каждого контейнера. Аналогичные функции выполняет для вагонов и установленных на них контейнеров (в случае подачи под разгрузку) пост идентификации подвижного состава 6. Он расположен перед началом уклона сортировочной горки и может своевременно «отсекать» не предназначенные для обработки вагоны.

Железнодорожная ветка 7 необходима для непосредственной перегрузки контейнера или другого груза с железнодорожного вагона на судно (или обратно), минуя конвейерную цепочку. Это будет полезно при работе со специальными или опасными грузами, а также для других оперативных целей. Резервная площадка может использоваться для компенсации сезонных колебаний грузопотока, визуального досмотра контейнеров и прочих дополнительных операций. В хозяйственной зоне осуществляются мероприятия по ремонту и обслуживанию терминала и его подразделений. Здесь же может располагаться цех по ремонту контейнеров. Для этих целей предусматриваются хозяйственный блок и железнодорожная ветка 8. Железнодорожная ветка 11 предназначена для работ по обслуживанию и ремонту терминала.

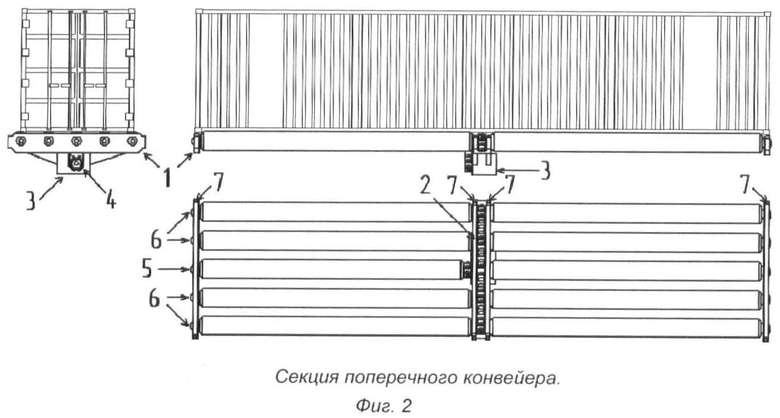

Фиг.2. Секция поперечного конвейера

Для оценки габаритов секции на чертеже условно показан контейнер типа 1АА по ГОСТ 18477-79. Ролики через подшипниковые узлы закреплены в боковых 1 и центральной 2 фермах. Под центральной фермой расположен блок привода 3, состоящий из электродвигателя, редуктора и системы управления. Посредством цепной передачи 4 вращение от выходного вала редуктора передается ведущему ролику 5, от которого далее также через цепь распространяется на ведомые ролики 6. В фермах предусмотрены установочные отверстия 7, через которые секция устанавливается на колоннах. Каждая секция подключается к линиям питания и управления, идущим вдоль веток конвейера, и может независимо управляться из ЦУП. Вращение роликов секции возможно в обоих направлениях с различными скоростями. Для повышения плавности хода контейнера контактная поверхность роликов может выполняться из демпфирующих материалов.

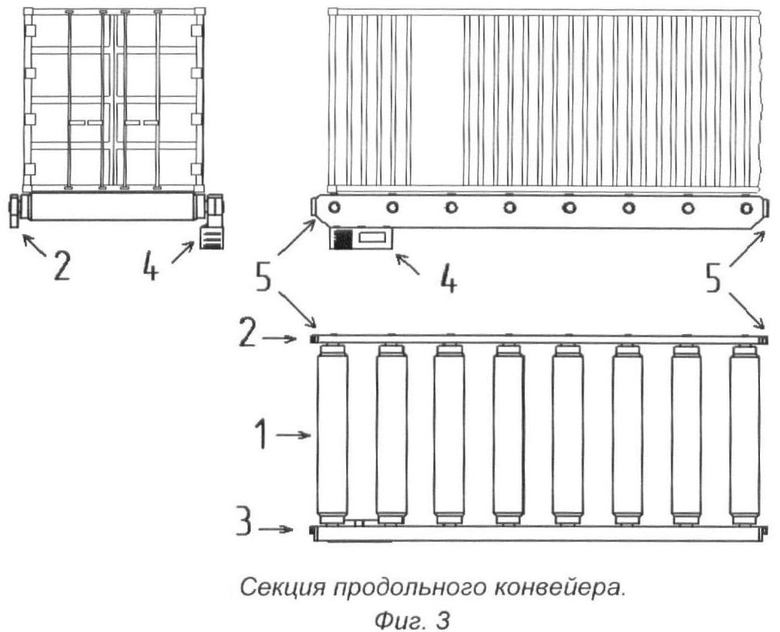

Фиг.3. Секция продольного конвейера

Для оценки габаритов секции на чертеже условно показана часть контейнера типа 1АА по ГОСТ 18477-79. Ролики 1 закреплены в боковых фермах 2 и 3. Под секцией 3 установлен блок привода 4, вращение от которого передается на ролики по цепной или червячной передаче, скрытой внутри секции 3. Четыре установочных отверстия 5 расположены по краям секции. Также как и поперечная, продольная секция включена в систему через линии питания и управления. Полностью контейнер типа 1АА помещается на двух таких секциях.

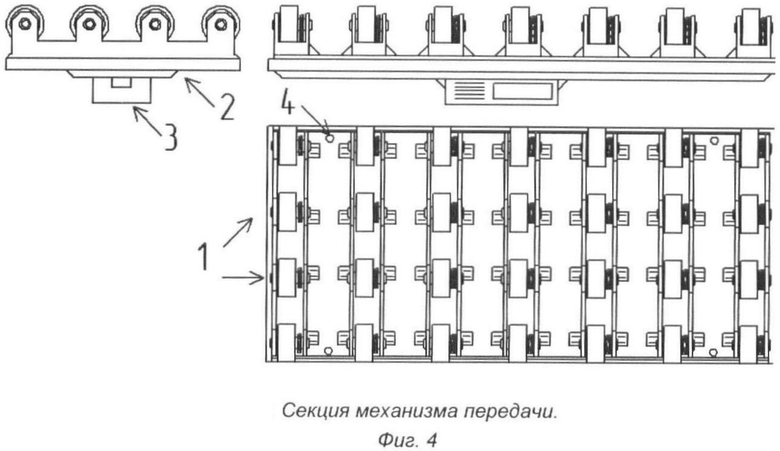

Фиг.4. Секция механизма передачи

Колеса 1 крепятся к раме 2, под которой расположен блок привода 3. Вращение от него распределяется внутри рамы по червячным передачам и передается на каждое колесо через цепи. Секции крепятся к подъемному основанию через отверстия 4.

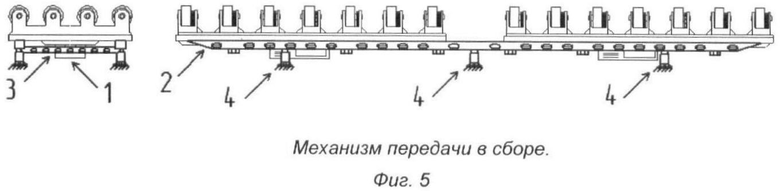

Фиг.5. Механизм передачи в сборе

Подъемное основание представляет собой две продольные балки 2, соединенные несколькими поперечинами 3. На них устанавливаются две секции 1. Подъем и опускание механизма производится гидравлическими или механическими поршнями 4. Конструкция данного механизма позволяет свободно проходить его колесам между роликами секций продольного конвейера.

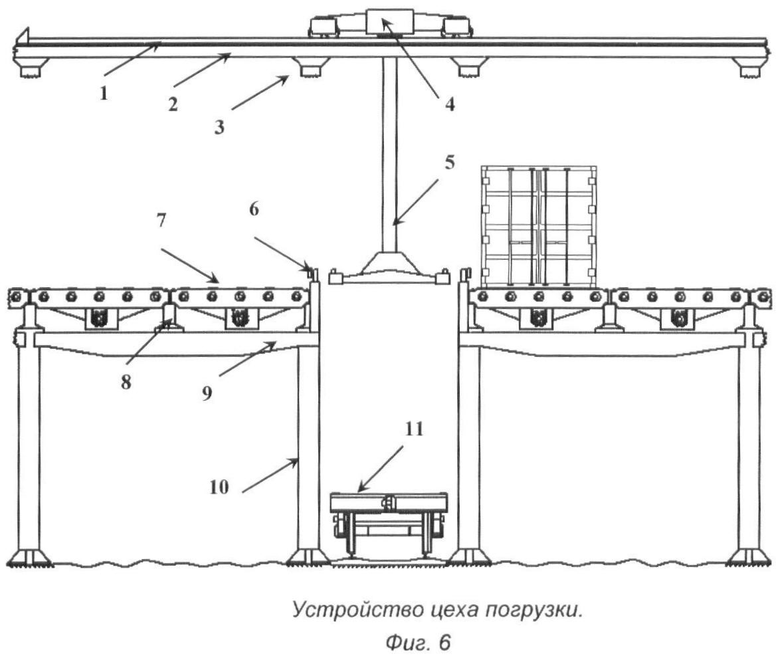

Фиг.6. Устройство цеха погрузки

Подкрановые пути 1 через железобетонные балки 2 опираются на колонны 3, вмонтированные в основание терминала. По ним вдоль всей ветки поперечного конвейера перемещается мостовой кран 4 с грузозахватным приспособлением 5. Секции поперечного конвейера 7 устанавливаются на специальные стойки 8, которые через фермы 9 покоятся на колоннах 10. Высота установки секций позволяет свободно пропускать под цехом порожний и груженый контейнерами подвижной состав 11. Стойки 8 имеют демпфирующие элементы, позволяющие гасить удары и вибрации при работе конвейера, что повышает плавность перемещения контейнеров и продлевает срок службы секций.

Подкрановые пути проложены над каждой веткой конвейера по всей ширине цеха погрузки. Это позволяет не только обслуживать ветку поперечного конвейера, но и «выхватывать» любой из контейнеров, скопившихся на конвейере в очереди на погрузку. Вдоль конвейеров и крановых путей выполняются проходные галереи для обслуживающего персонала. Кроме того, на нижнем ярусе в определенных местах предусматриваются зоны безопасности.

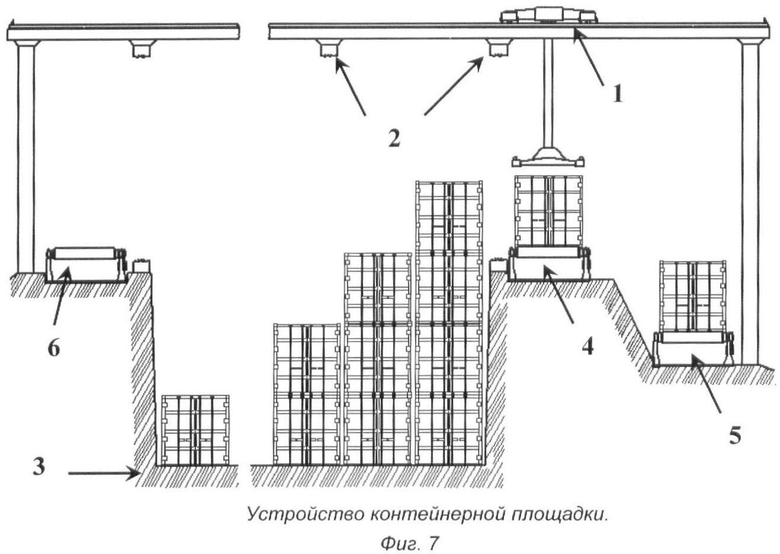

Фиг.7. Устройство контейнерной площадки

Мостовой кран 1, оснащенный грузозахватным приспособлением, перемещается по подкрановым путям, которые через балки опираются на колонны 2. Колонны вмонтированы в основание терминала 3. Основной 4 и дополнительный 6 продольные конвейеры расположены на одном уровне. Береговой продольный конвейер 5 проходит ниже (сделано специально для удобства работы береговых консольных перегружателей).

Длина контейнерной площадки не ограничена. Ширина площадки зависит от расстояния между основным и дополнительным продольными конвейерами, которое, в свою очередь, определяется шириной цеха погрузки (по числу одновременно обрабатываемых вагонов). Высота складирования контейнеров, наряду с шириной и длиной, задает вместимость контейнерной площадки и равняется 5-8 контейнерам. Для защиты от неблагоприятных внешних факторов площадка может оборудоваться не только крышей, но и боковыми стенами.

Фиг.8. Система управления терминалом

Информация о номерах и состоянии контейнеров и подвижного состава, телеметрия устройств и систем терминала поступает в аппаратную, где преобразуется и передается в ЦУП, а также фиксируется в архиве работы терминала. На основании сведений из аппаратной и данных от транспортных и логистических информационных систем в ЦУП разрабатываются оптимальные планы складирования и погрузки контейнеров, формируются транспортные партии и составляются контейнерные поезда.

По результатам заданий из ЦУП аппаратная вырабатывает соответствующие команды исполнительным механизмам терминала: светофорам, стрелочным переводам и вагонным замедлителям на железнодорожных путях, кранам на контейнерной площадке и в цехе погрузки, конвейерам и механизмам передачи. Линии управления, по которым передаются команды, вместе с линиями питания проходят по всему терминалу. По радио- или проводной связи осуществляется взаимодействия с операторами консольных перегружателей, маневровых локомотивов и ремонтными бригадами. Информационной системой терминала отслеживается продолжительность работы, текущие параметры и история каждого исполнительного механизма. Это позволяет предсказывать возникновение неполадок и планировать проведение ремонтных мероприятий.

Осуществление изобретения

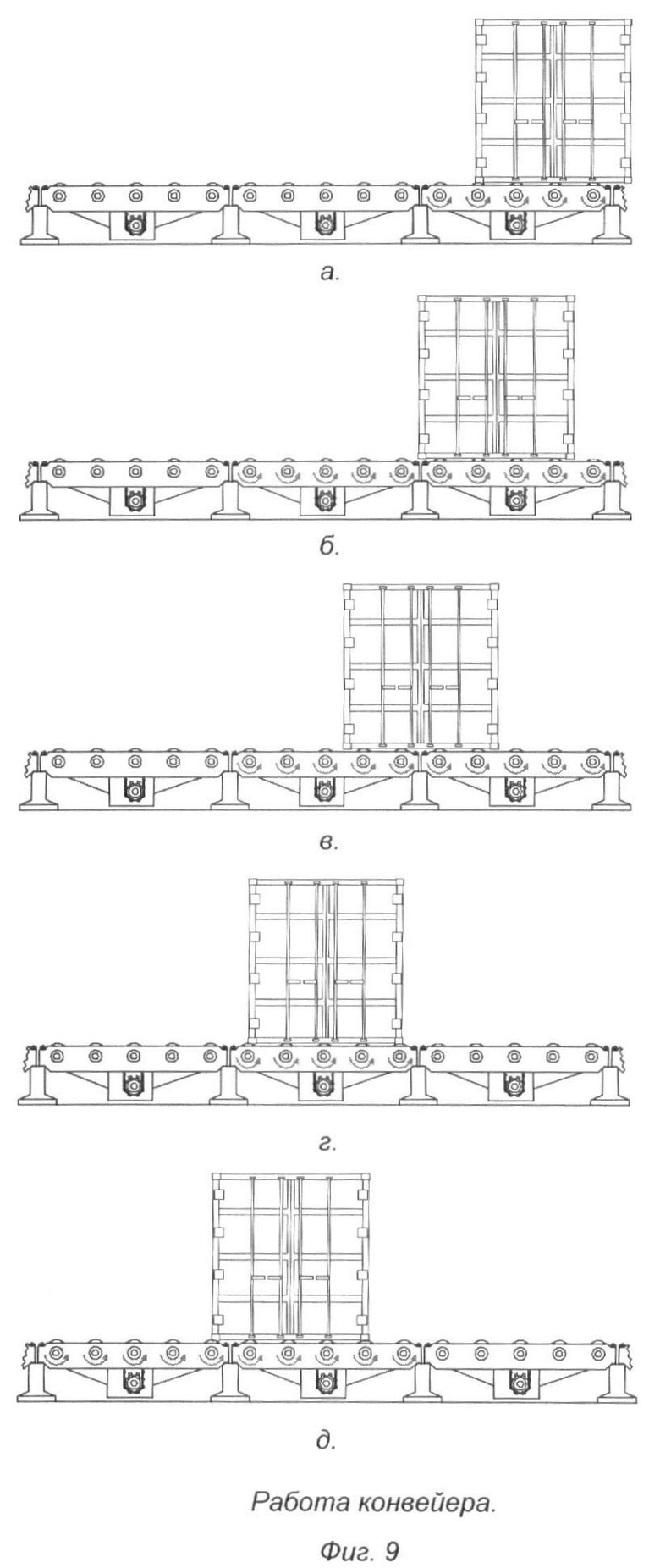

Для лучшего понимания работы всего терминала рассмотрим функционирование его отдельных узлов. На Фиг.9. показана работа поперечного конвейера:

а. Контейнер на подходе к следующей секции;

б. Еще до касания контейнером первого ролика следующая секция начинает вращать ролики с той же скоростью, что и предыдущая, для обеспечения плавного приема груза;

в. Две соседние секции вращают ролики с одинаковой скоростью, тем самым осуществляется плавная передача контейнера;

г. После полного перехода контейнера на следующую секцию предыдущая останавливает свою работу;

д. Далее процедура передачи повторяется.

Продольный конвейер осуществляет свою работу аналогичным образом. Такой режим, за счет минимизации холостой работы, позволяет экономить электроэнергию и ресурс оборудования.

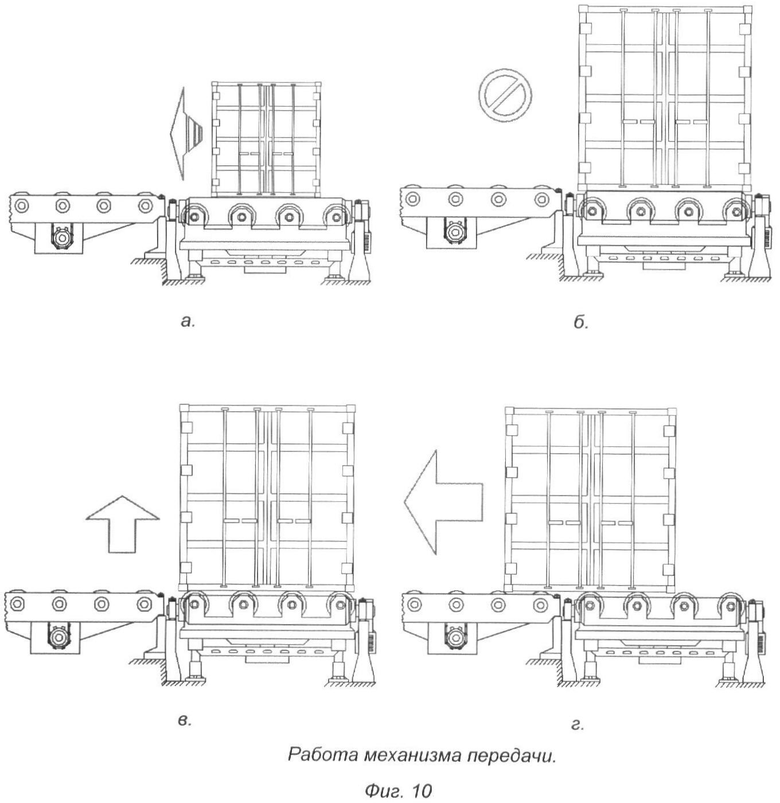

Фиг.10 демонстрирует работу механизма передачи:

а. По продольному конвейеру контейнер подается к месту передачи его поперечному конвейеру;

б. Подойдя к месту передачи контейнер останавливается точно над подъемным устройством;

в. Подъемное устройство поднимает контейнер на уровень поперечного конвейера;

г. Вращая колеса, подъемное устройство передает контейнер поперечному конвейеру. При этом крайняя секция поперечного конвейера вращает свои ролики с той же скоростью, что и механизм передачи. Так обеспечивается плавный прием контейнера. После завершения операции механизм передачи возвращается в исходное положение для принятия следующего контейнера.

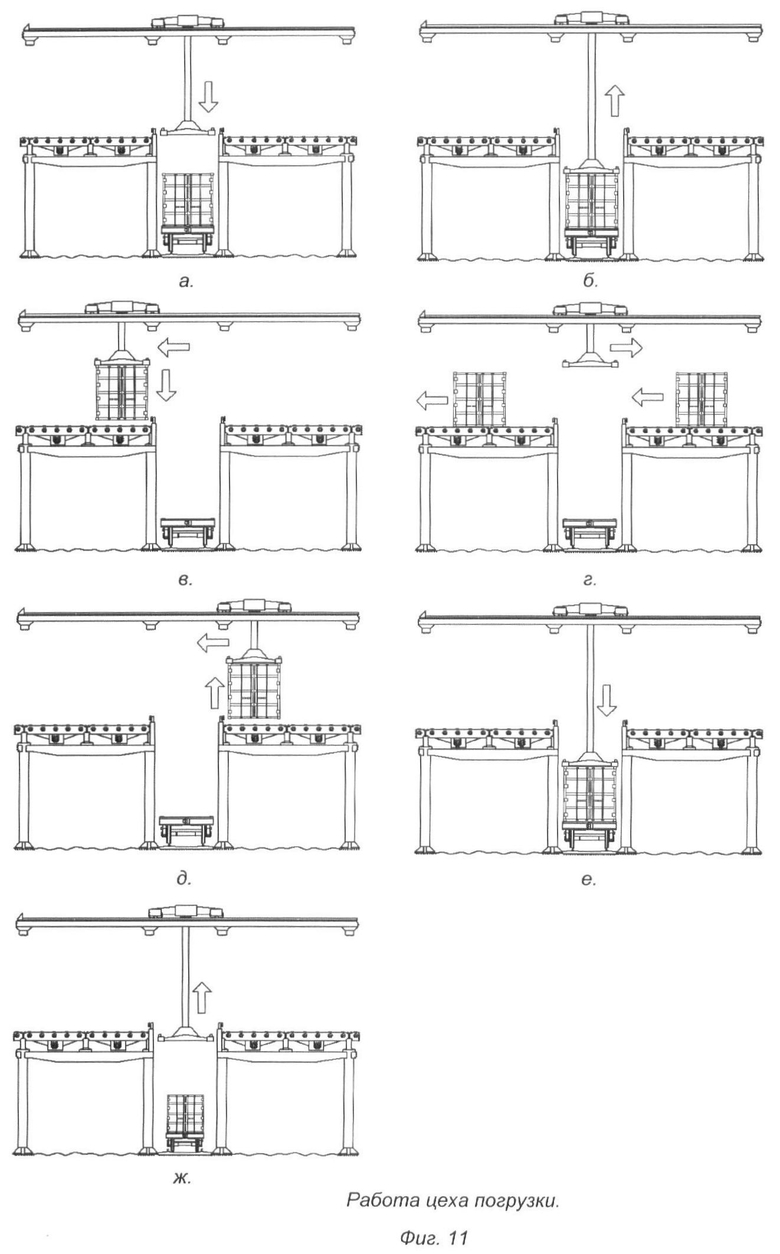

Общий случай работы цеха погрузки отражен на Фиг.11 (в зависимости от задач и требуемой степени оперативности, этот процесс может быть превращен отдельно в погрузочный или разгрузочный, а также в ускоренную погрузку/разгрузку, когда с обоих конвейеров осуществляется подача либо уборка контейнеров):

а. Поданный под разгрузку вагон по прибытии на место работ фиксируется в требуемом положении специальным тормозным механизмом (вагонным замедлителем). Кран-балка перемещается на центральную позицию и опускает грузозахватное приспособление;

б. Осуществив захват контейнера, кран-балка начинает его подъем на уровень поперечного конвейера;

в. После подъема контейнера кран-балка, преодолев защитное ограждение, опускает его на принимающую ветку поперечного конвейера;

г. Контейнер начинает свой путь по конвейеру. В процессе прибытия предназначенного для погрузки на вагон контейнера кран-балка начинает сближение с ним до момента его остановки в требуемом положении;

д. Осуществив захват контейнера, кран-балка слегка поднимает его, чтобы преодолеть предохранительный упор, и перемещается в центральное положение для осуществления погрузки;

е. Контейнер опускается на железнодорожную платформу. Взаимная ориентация платформы и контейнера корректируется автоматически и обеспечивает точное попадание контейнера в штатные места крепления на платформе;

ж. После установки контейнер освобождается от захвата, тормозная система отпускает вагон и платформа скатывается на сортировку. Кран-балка возвращает грузозахватный механизм в исходное положение для приема следующего груза.

Модульный принцип построения терминала делает его обслуживание простым и оперативным. Чтобы не прерывать работу терминала, отказавший блок меняется на аналогичный. Ремонт проблемного блока производится силами ремонтных мастерских хозяйственного блока. В запасе всегда должно находиться несколько подменных комплектов для всех узлов терминала. Доставка запасного блока к месту замены и транспортировка отказавшего блока к месту ремонта осуществляется по конвейерам в специальной таре, представляющей собой переделанный для этих целей стандартный 40-футовый контейнер. Для замены блока используется подъемное оборудование, в зоне действия которого произошел отказ.

Предлагаемое изобретение позволяет осуществлять весь спектр операций с контейнерами. Ниже рассмотрены лишь несколько основных примеров работы терминала. В зависимости от ситуации с грузопотоком и текущих задач возможны обратные процедуры (перегрузка с железнодорожного состава на контейнеровоз), а также любые комбинации этих процессов.

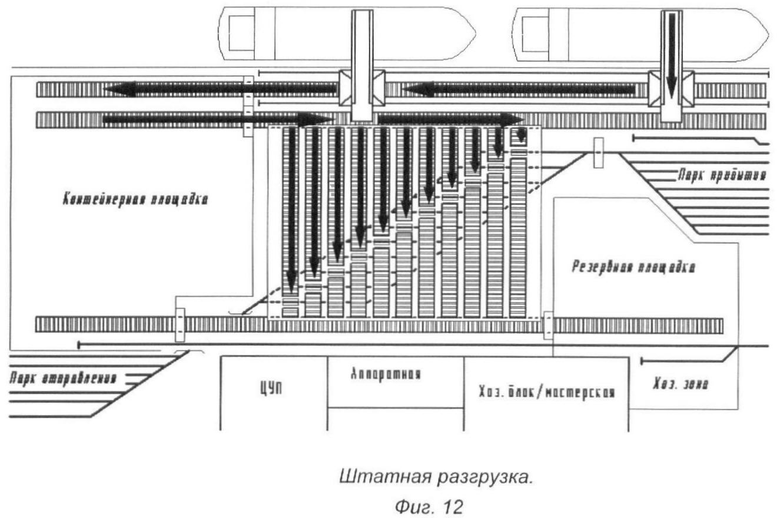

Штатная разгрузка контейнеровоза (Фиг.12). В штатном режиме береговой перегружатель начинает обрабатывать контейнеровоз с носовой части судна. Благодаря использованию конвейера перегружатель за одну постановку обрабатывает весь ряд контейнеров на палубе, после чего перемещается к следующему. Контейнер попадает на береговой конвейер, который отправляет его на контейнерную площадку через пост идентификации. Определив номер и принадлежность контейнера, ЦУП вычисляет его оптимальный маршрут и дислокацию и выдает команды кранам на контейнерной площадке. Краны располагают контейнер для ожидания очереди и, к моменту подачи соответствующего состава на роспуск, перегружают его на ближний продольный конвейер. Проследовав по продольному конвейеру до цеха погрузки, контейнер попадает на требуемую ветку поперечного конвейера, по которой доставляется к месту погрузки на вагон.

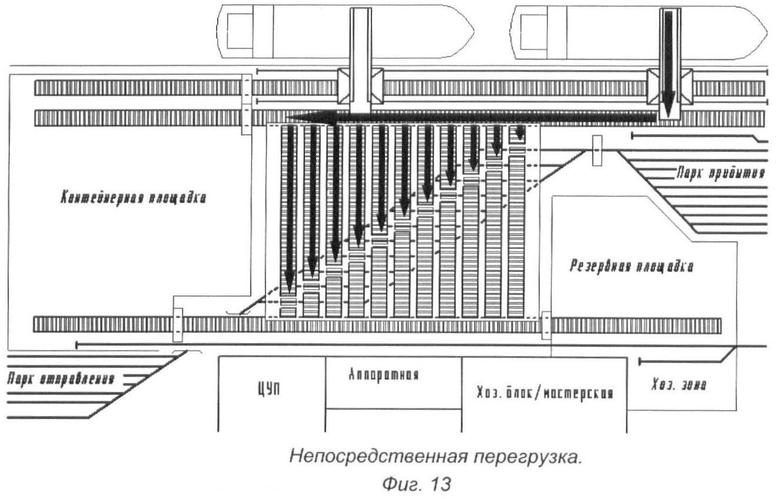

Непосредственная перегрузка (Фиг.13). Удобна в том случае, если к моменту разгрузки контейнеровоза подан для обработки соответствующий контейнерный поезд. Тогда есть возможность быстро обработать груз, миновав этап ожидания очереди на контейнерной площадке. Перегружатель перемещает контейнеры на основной продольный конвейер, по которому они сразу попадают в цех погрузки. В этом случае контейнеры не проходят посты идентификации и осмотра. Операции по идентификации и визуальному осмотру могут осуществляться видеосистемами, установленными на перегружателях, или специальной бригадой на местах.

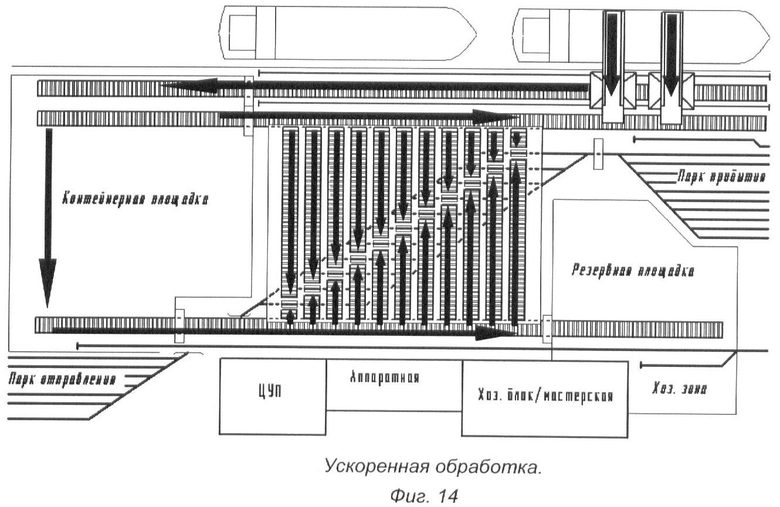

Ускоренная обработка (Фиг.14). Для уменьшения времени разгрузки судна допускается использование нескольких перегружателей, работающих параллельно. Один начинает разгрузку с носа, второй - с середины судна. Действуя таким образом, можно вдвое повысить скорость обработки контейнеровоза. Увеличение интенсивности погрузки на железнодорожные вагоны может обеспечиваться подачей контейнеров по поперечной ветке конвейера к месту погрузки одновременно с противоположных сторон. Для этого краны на контейнерной площадке перегружают часть контейнеров на дополнительный продольный конвейер.

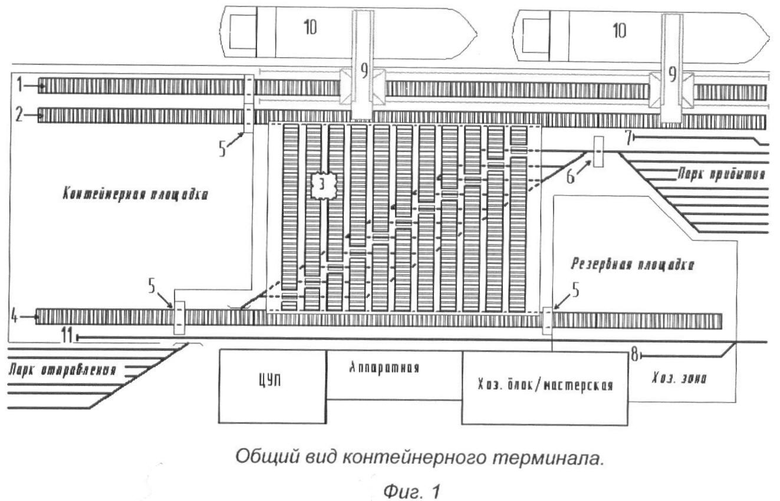

Одновременная перегрузка (Фиг.15). В ситуации, когда контейнеровоз и железнодорожный состав должны оперативно «обменяться» контейнерами, поможет режим одновременной перегрузки. Начинает обработку судна перегружатель, отвечающий в данной ситуации за разгрузку. После освобождения нескольких рядов на палубе в дело вступает второй перегружатель, занимающийся погрузкой. По береговому и основному продольному конвейерам осуществляется одновременная уборка и подача контейнеров. Обработка подвижного состава происходит по аналогии с описанием работы цеха погрузки, когда прибывший вагон сначала освобождается от привезенного контейнера, а затем загружается новым.

Литература

1. Маликов О. Наука о штабелях // РЖД-Партнер. - 2008. - №5 (129). - С.44-45.

2. Варгунин В.И. и др. Ноу-хау в работе с контейнером // РЖД-Партнер. - 2007. - №21 (121). - С.60-61.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДЪЕМНЫЙ КРАН | 2012 |

|

RU2622162C2 |

| ПОРТОВЫЙ ЛОГИСТИЧЕСКИЙ КОМПЛЕКС Шумовского | 2019 |

|

RU2721865C1 |

| СПОСОБ ПОРТОВОЙ ПЕРЕВАЛКИ КАМЕННОГО УГЛЯ | 2009 |

|

RU2401239C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПЕРЕГРУЗКИ ГРУЗА | 2005 |

|

RU2384510C2 |

| СПОСОБ СОРТИРОВКИ ЖЕЛЕЗНОДОРОЖНЫХ СОСТАВОВ СО СЪЕМНЫМИ ЕМКОСТЯМИ | 2007 |

|

RU2346836C1 |

| СПОСОБ КОНТЕЙНЕРНОГО ТРАНСПОРТИРОВАНИЯ ЛЕГКОВЕСНЫХ ГРУЗОВ И КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВАНИЯ ЛЕГКОВЕСНЫХ ГРУЗОВ | 1993 |

|

RU2081764C1 |

| СПОСОБ СУХОГО КОНТЕЙНЕРНОГО ХРАНЕНИЯ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК И ТРАНСПОРТНЫЙ АГРЕГАТ ДЛЯ ТРАНСПОРТИРОВКИ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК К МЕСТУ ПРОМЕЖУТОЧНОГО ХРАНЕНИЯ | 2004 |

|

RU2278430C9 |

| СПОСОБ ОТСОРТИРОВКИ ВТОРИЧНЫХ РЕСУРСОВ ИЗ ХЛАМА И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2452592C2 |

| СПОСОБ ЗАГРУЗКИ И РАЗГРУЗКИ КОНТЕЙНЕРОВ, ПЕРЕВОЗИМЫХ ЖЕЛЕЗНОДОРОЖНЫМИ ПЛАТФОРМАМИ | 1998 |

|

RU2127703C1 |

| СПОСОБ ФОРМИРОВАНИЯ И РАСФОРМИРОВАНИЯ ЖЕЛЕЗНОДОРОЖНЫХ СОСТАВОВ СО СЪЕМНЫМИ ЕМКОСТЯМИ | 2007 |

|

RU2346837C1 |

Изобретение относится к терминалу для поточной обработки контейнеров в портовом хозяйстве на основе сортировочной горки. Терминал содержит сортировочную горку, цех погрузки, системы продольных и поперечных контейнеров, контейнерных площадок и грузоподъемных кранов, компьютерную систему управления. Места терминала для погрузки/разгрузки контейнеров на железнодорожные вагоны расположены на сортировочной горке между ее вершиной и разветвлением приемных путей, а конвейерные линии, по которым перемещаются контейнеры, подходят отдельно к каждому месту погрузки/разгрузки вагонов на соответствующей ветке железнодорожного пути с двух противоположных сторон. В разрыв между вершиной сортировочной горки и первой стрелкой, начинающей ответвление приемных путей, вставляется дополнительное разветвление, на котором обрабатываемые вагоны сначала разводятся по отдельным путям, на каждом из которых устроено место для погрузки/разгрузки вагона, где вагон останавливается и фиксируется вагонным замедлителем, а затем вновь собираются на один путь для последующего перераспределения по приемным путям сортировочной горки. Достигается увеличение объемов и скорости обработки контейнеров без увеличения площадей терминала. 2 н.п. ф-лы, 15 ил.

1. Терминал для поточной обработки контейнеров, состоящий из сортировочной горки, цеха погрузки, системы продольных и поперечных конвейеров, контейнерных площадок, грузоподъемных кранов, компьютерной системы управления, отличающийся тем, что места погрузки/разгрузки контейнеров на железнодорожные вагоны расположены на сортировочной горке между ее вершиной и разветвлением приемных путей, а конвейерные линии, по которым перемещают контейнеры, подходят отдельно к каждому месту погрузки/разгрузки вагонов на соответствующей ветке железнодорожного пути с двух противоположных сторон.

2. Сортировочная горка, отличающаяся тем, что в разрыв между вершиной сортировочной горки и первой стрелкой, начинающей ответвление приемных путей, вставляется дополнительное разветвление, на котором обрабатываемые вагоны сначала разводятся по отдельным путям, на каждом их которых устроено место для погрузки/разгрузки, где вагон останавливается и фиксируется вагонным замедлителем, а затем вновь собираются на один путь для последующего перераспределения по приемным путям сортировочной горки.

| Способ изготовления вакуумного припоя путем расплавления компонентов сплава | 1937 |

|

SU57050A1 |

| КОГАН Л.А | |||

| и др | |||

| Контейнерная транспортная система, 2-е издание переработанное и доп | |||

| - М.: Транспорт, 1991 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| JP 2003306206 A, 28.10.2003 | |||

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ПОЗИЦИОНИРОВАНИЯ ГРУЗОПОДЪЕМНОГО КРАНА И КОНТЕЙНЕРОВ НА КОНТЕЙНЕРНОЙ ПЛОЩАДКЕ, ВКЛЮЧАЮЩАЯ ИДЕНТИФИКАЦИЮ КОНТЕЙНЕРОВ И УЧЕТ ИХ ПЕРЕМЕЩЕНИЯ | 2002 |

|

RU2209762C1 |

Авторы

Даты

2010-05-10—Публикация

2008-06-10—Подача