Изобретение относится к металлургии, в частности к переработке расплавов металлургических шлаков.

Цель изобретения - повьш1ение степени утилизации тепла шлака с получением высокопотенциалыюй тепловой энергии.

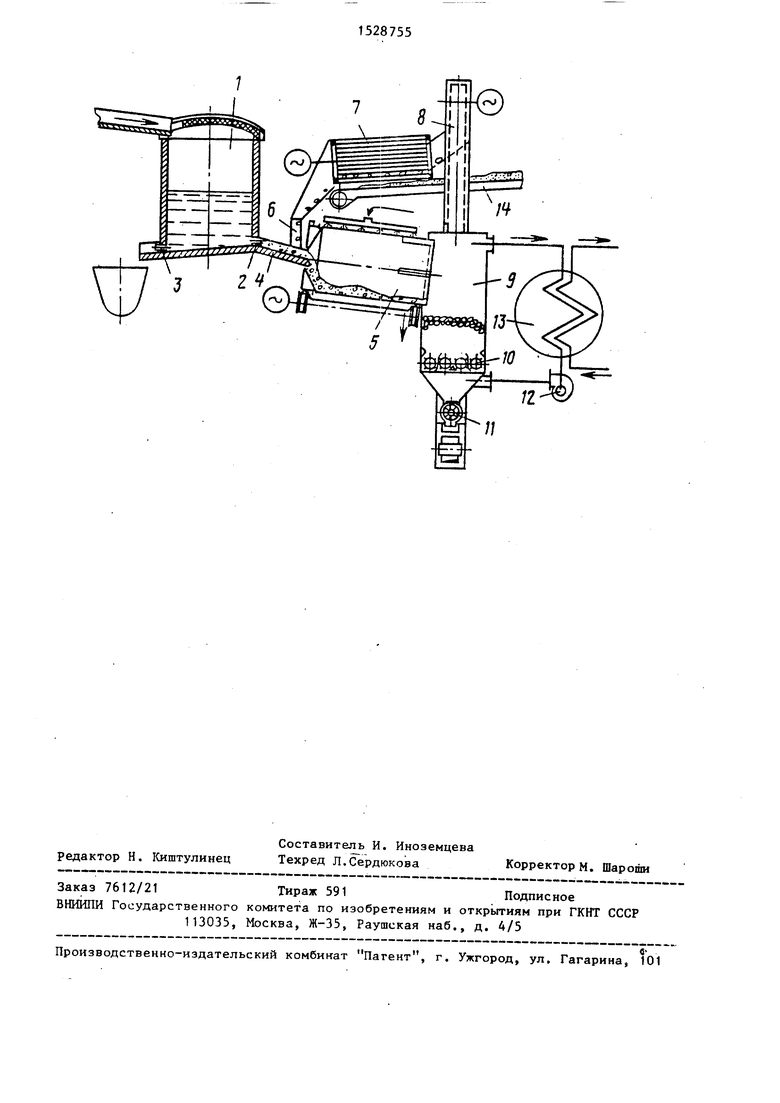

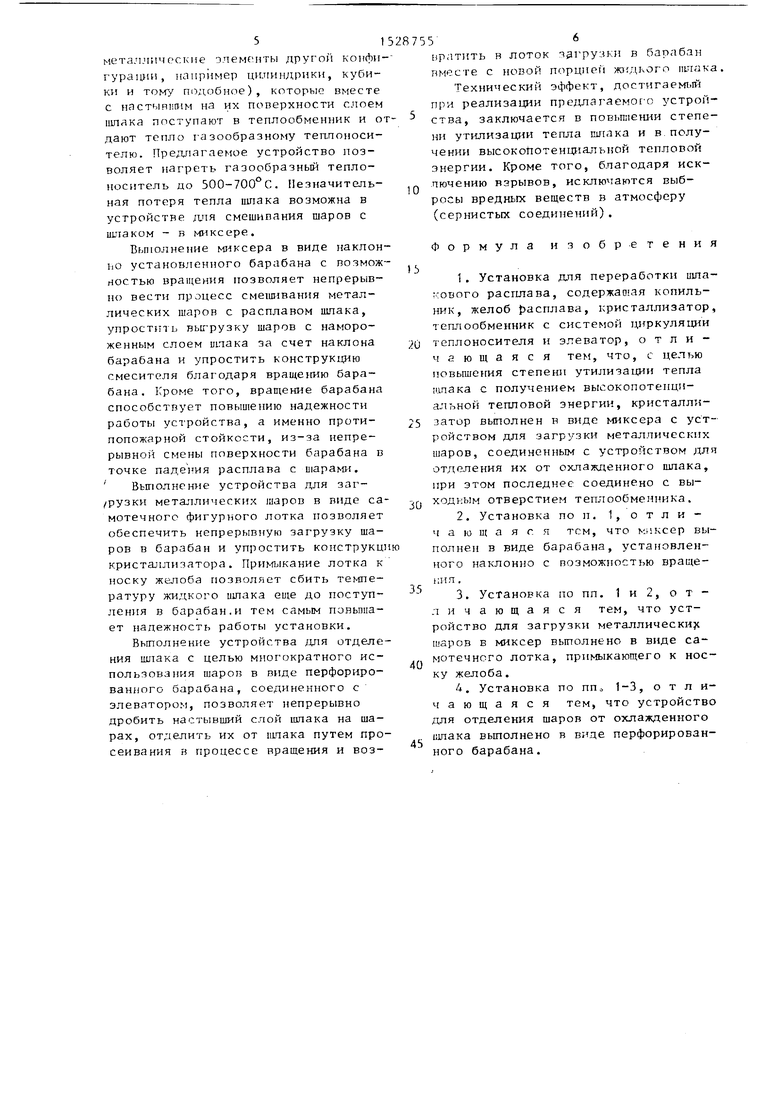

На чертеже изображена установка для переработки шлакового расплава, разрез, общий вид.

Установка для переработки расплава шпака -с утилизацией тепла содержит копильник 1 жидкого шлака с шпаковой леткой 2 и чугунной леткой 3, желоб 4 подвода расплава шлака, миксер в . виде наклонно установленного араба- на 5 и снабженного устройством загрузки металлических шаров в виде . самотечного фигурного лотка 6 и устройством для отделения шаров от шлака в виде перфорированного барабана 7, соединенного с элеватором 8 со .. стороны входа и с лотком 6 - со стороны выхода, теплообменник 9 шахтного типа, соединенный с выходом барабана 5 и оборудованный днищем-дозатором 10 и секторным затвором 11, встроенным в выходное отверстие, систему циркуляции газообразного теплоносителя с нагнетателем 12 и теплообменником 13, ленточный конвейер 14 длЛ транспортировки шлака на склад.

Установка работает следующим образом.

Расплав шпака в копильник 1 периодически поступает непосредственно от плавильного агрегата или подвозится в шлаковозных ковшах. Скапливающийся

СП

to

00 СП

ел

в нижней части копильника 1 расплав чугуна через чугунную летку 3 периодически сливается в специальньй ковш, а через шлаковую летку 2 и желоб 4. расплав шпака непрерывно поступает в барабан 5. Одновременно с расплавом шлака в барабан 5 через устройство загрузки - самотечный лоток 6 и носок желоба 4 поступают металличос- кие шары, взятые в соотношении (3-6); :1 по массе с расплавом, на поверхности которых во вращающемся барабане 5 кристаллизуется определенный слой шлака. При этом температура шлака падает, а температура шаров повышается. Шары с настывшим слоем илака из барабана 5 ссьпшются в maxnibjii теплообменник 9, где в противотоке продуваются газообразным теплоносителем. Нагреваясь при этом, первичный теплоноситель поступает в теплообменник 13, и отдав тепло вторичному теплоносителю, возвращается по замкнутому контуру под действием нагнетателя 12 в шахтный теплообменник 9. Охлажденные шары с настывшим шлаком через днище-дозатор 10 равномерно по , всему сечению проходят в камеру выгрузки теплообменника и через секторный затвор 11 поступают в ковши элеватора 8, который перегружает их в перфорированный барабан 7. В барабане 7 в результате подъема и падения происходит отделение остывшего шлака от шаров, измельчение и просеивание его через перфорацию, имеющую размеры, меньше размера шаров, на конвейер j t для транспортировки на склад. Шары, освобожденные от шпака, вновь возвращаются через загрузочный лоток 6 в барабан 5 для повторной кристаллизации расплава шлака. Барабан 5 на выходном участке может быть снабжен продольными скобами из прутков .щтя предотвращения образования конгломерата при слипании нескольких шаров.

В теплообменнике 13 может быть подогрет воздух горения доменный или природньй газ для воздухонагревателей доменных печей. Возможно использование высокотемпературного газового теплоносителя для вьфабот- ки пара энергетических параметров.

Охлаждение расплава шлака до зат - вердевания путем смешения с холодными металлическими шарами, т.е. до крис- таллиза1цли шлака на поверхности металлических шаровых теплоносите

5

0

5

0

5

0

5

0

5

лей, позволяет почти все тепло жидкого шшка и теплоту кристаллизации передать металлическим шарам, которые в дальнейшем отдают это тепло в теплообменник рабочему теплоносителю, например ине1- тному газу или воздуху путем непосредственного контакта .

При массовом соо но. пении металли- ескмх шаров к расплзпу шпака менее 3 температурка ттак. ; ;( ч;ет превысить температуру, cii r-iii. р.ачя (900- |000°С) и возможно of j; 1..млшние конг- ломсфчта, который впоследствие приводит к замедлению темпа охлаждения и росту ТОЛ1ЦИНЫ слоя в шахтном теплообменнике.

При соотношении металлических шаров к расплаву шпака более 6 по массе тe mepaтypa затвердевшего шлака падает до 600°С, при этом значительно снижается температурный перепад и конечная температура теплоносителя, т.е. его потенциал, следовательно, снижается экономическая эффективность. Кроме того, непомерно возрастает расход шаров, что приводит к усложнению и укрупнению оборудования установки.

Особенность дру; ь ко}к;трукции заключается оул1жд,е чип затвердевшего r.n.j- i шпака до 700-600 С, т.е. до состояния :рупкости шпака, и разделении их, например, в том же миксере, снабдив его на пыходе решет- чат1,м участком с полками для дробления шлака за счет падения шаров с последующей раздельной продувкой теплоносителем.

Охлаждение шаров с затвердевшим слоем ошака до состояния отделения от них затвердевшего шлака (до 700- ), с последующим охлаждением в отдельных теплообменниках позволяет интенсифицировать теплообмен,- т.е. металлические шары при этом ссвобождаются от штака, который в. этом пх С цессе играет роль изолятора.

Выпол 1.- Н1те кристаллизатора в виде MjiKccpa, снабжённого устройства- f-pi для загрузки металлических шаров и их отделения от шпака (после охлаждения), позволяет высокоэффективно использовать тепло жидкого шпака и теплоту его кристаллизации путем передачи их гетерогенному теплоносителю, в качестве которых используются металлические шары (или

металлические элементы другоГ коифи гурации, например цилиндрики, кубики и тому П(5добиое), которые вместе с насть|в11гим на их поверхности слоем шпака поступают в теплообменник и одают тепло газообразному теапоноси- телю. Предлагаемое устройство позволяет нагреть газообразный теплоноситель до 500-700°С. Незначительная потеря тепла шпака возможна в устройстве Щ1Я смешивания шаров с шлаком - в миксере.

Вьпюлнение миксера в виде наклонно установленного барабана с возможностью вращения позволяет непрерывно вести процесс смешивания металлических шаров с расплавом шлака, упрости ь выгрузку шаров с намороженным слоем шлака за счет наклона барабана и упростить конструкцию смесителя благодаря вращеьгию барабана. Кроме того, вращение барабана способствует повышению надежности работы устройства, а именно проти- попожарной стойкости, из-за непрерывной смены поверхности барабана в точке падения расплава с LiapaMH. Выполнение устройства для заг- /рузки металлических шаров в виде самотечного фигур)1ого лотка позволяет обеспечить непрерывную загрузку шаров в барабан и упростить конструкци кристаллизатора. Примыкание лотка к носку желоба позволяет сбить теьте- ратуру жидкого шпака еще до поступления в барабан.и тем самым повьппа- ет надежность работы установки.

Выполнение устройства JЛЯ отделения шпака с целью м}шгократного использования шаров в виде перфорированного барабана, соединенного с элеватором, позволяет непрерывно дробить настывший слой шлака на шарах, отделить их от шлака путем просеивания в процессе вращения и воз0

5

0

0

5

0

5

Ефатить в лоток зэгрузки в барабан вместе с новой порцией жидкого ишака,

Технический эффект, достигаемг.1Й при реализации предлагаемог о устройства, заключается в повьш1ении степени утилизации тепла шпака и в.получении высокоПотенциалыюй тепловой энергии. Кроме того, благодаря исключению взрывов, исключаются выбросы вредных веществ в атмосферу (сернистых соединений).

Формула изобретения

1. Установка для переработки шпа- кового расплава, содержао ая копиль- ник, желоб {расплава, кристаллизатор, теплообменник с системой циркуляции теплоносителя и элеватор, отличающаяся тем, что, с целью повьшюргия степени утилизации тепла лшака с получением высокопотепци- алтоной тепловой энергии, кристаллизатор вьтолнен в виде миксера с устройством для загрузки металличесрсих шаров, соединенным с устройством для от71еления их от охлажденного шлака, при этом последнее соединено с выходным отверстием теплообменника.

2.Установка по п. 1, о т л и ч а ю щ а я с я тем, что миксер выполнен в виде барабана, установленного наклонно с возможностью вращения ,

3.Установка по пп. 1 и 2, отличающаяся тем, что устройство для загрузки металлически}с шаров в миксер выполнено в виде самотечного лотка, примыкающего к носку желоба.

Л. Установка по пп 1-3, отличающаяся тем, что устройство для отделения шаров от охлажденного шлака вьтолнено в виде перфорированного барабана.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКА С УТИЛИЗАЦИЕЙ ТЕПЛА | 2012 |

|

RU2513384C1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА И СПОСОБ ОСУЩЕСТВЛЕНИЯ ГРАНУЛЯЦИИ С ПОЛУЧЕНИЕМ СУХОГО ПРОДУКТА | 2019 |

|

RU2717322C1 |

| Установка для переработки расплава шлака с утилизацией тепла | 1985 |

|

SU1270137A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1992 |

|

RU2044712C1 |

| Установка для переработки доменного шлакового расплава | 1980 |

|

SU906959A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАСПЛАВОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2600297C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345141C1 |

| Установка для переработки шлакового расплава | 1981 |

|

SU992452A1 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2013 |

|

RU2590733C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293918C1 |

С целью повышения степени утилизации тепла шлака с получением высокопотенциальной тепловой энергии в установке для переработки шлакового расплава кристаллизатор выполнен в виде миксера с устройством для загрузки металлических шаров, соединенным с устройством для отделения их от охлажденного шлака, при этом последнее соединено с выходным отверстием теплообменника. Миксер целесообразно выполнять в виде барабана, установленного наклонно с возможностью вращения, устройство для загрузки металлических шаров в миксер - в виде самотечного лотка, примыкающего к носку желоба, а устройство для отделения шаров от охлажденного шлака - в виде перфорированного барабана. 3 з.п. ф-лы, 1 ил.

| Устройство для сухой грануляции шлаков | 1978 |

|

SU1022728A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Установка для переработки доменного шлакового расплава | 1980 |

|

SU906959A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-15—Публикация

1985-04-09—Подача