Область техники, к которой относится изобретение

Изобретение относится к одной из разновидностей функциональных материалов, получившей название «жертвенные материалы, используемые для обеспечения пассивной безопасности ядерных реакторов водо-водяного типа (ВВЭР) [Удалов Ю.П., Фёдоров Н.Ф., Соловейчик Э.Я., Павлова Е.А., Новые функциональные оксидные материалы для ядерного реакторостроения. Химическая промышленность, т.80, №12, с. 3-9, 2003 г.]. Эти материалы используются в устройстве локализации расплава (УЛР) ядерного реактора типа ВВЭР, в котором вяжущие материалы заполняют свободные конструктивные объемы, фиксируют конструктивные элементы от механических перемещений при механических воздействиях на УЛР, в случае тяжелой аварии с выходом расплавленного кориума за стенки реактора снижают энтальпию (температуру) расплава и окисляют элементарный цирконий кориума. УЛР является по сути водоохлаждаемым теплообменником и предназначено для сбора и захолаживания высокотемпературных реактивных металлических и оксидных расплав, образующихся после разрушения ядерного реактора, за счет керамических и бетонных жертвенных материалов. Для выполнения всех этих функций жертвенные материалы должны содержать максимально возможное количество оксида железа III (Fe2O3) [Асмолов В.Г. Концепция управления тяжелыми авариями на ФЭС с ВВЭР «Вопросы безопасности АЭС с ВВЭР. Исследование процесса при запроектных авариях с разрушением активной зоны». Тр. науч. пр. семинара, СПб, 12-14 сентября 2000 г. СПб.: Изд. АЭП, 2000, с. 1-22].

Уровень техники

Основным жертвенным материалом, заполняющим УЛР, являются керамические элементы из смеси оксидов железа и алюминия [Асмолов В.Г., Загрязкин В.Н., Удалов Ю.П. и др. Выбор жертвенного атериала ловушки для удержания расплава активной зоны ВВЭР-1000. - Атомная энергия, 2002, т. 92, вып. 1, с. 7-18]. Эти керамические элементы должны быть скреплены между собой и стальными стенками УЛР в монолитную массу, имеющую специальную пространственную конфигурацию и достаточно высокую механическую прочность (проектное требование - прочность на сжатие не менее 20 МПа) при нагревании вплоть до расплава. Для обеспечения указанного требования используется кладочный цемент, который выполняет швы между керамическими изделиями, соединяя их со стальным элементом конструкции УЛР.

Известен кладочный цемент, отвечающий этим требованиям [патент РФ №2215340 от 08.01.2002, G21C 9/016, С04В 7/52, Цемент для ловушки расплава активной зоны ядерного реактора, опубл. 27.10.2003], который состоит из смеси портландцементного клинкера, оксида железа и гипса. Этот кладочный цемент используется промышленностью при монтаже УЛР уже почти 20 лет при строительстве ядерных реакторов типа ВВЭР с повышенной степенью защиты от последствий потенциально возможных тяжелых аварий (ядерные реакторы Тяньваньской АЭС - 1, 2, 3, 4 (Китай), АЭС Куданкулам - 1, 2, 3, 4 (Индия), Нововоронежская АЭС - 1, 2 (Россия), Ленинградская АЭС - 1, 2 (Россия), Белорусская АЭС - 1, 2 (республика Беларусь), АЭС Руппур - (Бангладеш). Опыт использования кладочного цемента по патенту №2215340 показал, что этому материалу присущи ряд недостатков:

- высокая водопотребность при получении кладочного подвижного раствора (45-55%);

- низкая объемная плотность цементного камня (1,9-2,3 г/см);

- низка скорость набора прочности на начальном этапе твердения (7-10 МПа через 3 суток после затворения);

- высокое содержание физически и химически связанной воды в затвердевшем камне (до 10,2 масс. %).

Перечисленные недостатки заметно снижают эффективность реализации функциональных свойств кладочного цемента. Наиболее существенным недостатком является высокое содержание физически и химически связанной воды в цементном камне. В случае тяжелой аварии результатом взаимодействия этой воды с цирконием, содержащимся в расплавленном кориуме, станет паро-циркониевая реакция с выделением значительного количества газообразного водорода:

Zr+2H2O=ZrO2+2H2↑

Таким образом, снижение водопотребности цементного кладочного раствора является актуальной задачей, а ее решение позволит повысить безопасность ядерного реактора путем снижения количества газообразного водорода в контайменте.

В цементной промышленности известны составы вяжущих веществ и способы их приготовления, обеспечивающие снижение водопотребности при их затворении. Такой вид вяжущих получил название - «вяжущие вещества низкой водопотребности» [Батраков В.Г., Бабаев Ш.Г., Башлыков Н.Ф., Фаликман В.Р. Бетоны на вяжущем с низкой водонепроницаемостью // Бетон и железобетон. 1988. - №11. - С. 4-6], [Бикбау М.Я. Нанотехнологии в производстве цемента / М.Я. Бикбау - М.: ОАО Моск. ин-т материаловедения и эффект, техн., 2008, 768 с.].

Вяжущее низкой водопотребности (ВНВ) представляет собой высокопрочное гидравлическое вяжущее, получаемое при совместном помоле портландцементного клинкера, гипсового камня и водопонижающей добавки суперпластификатора С-3. В результате механохимической активации (помол цемента с суперпластификатором) цемент приобретает уникальные, специфические свойства, отличающие его от стандартного портландцемента. ВНВ характеризуется:

- высокой дисперсностью (удельная поверхность 4000-5000 см /г);

- низкой водопотребностью - нормальная густота цементного теста в среднем 18,0-20,0%, при том, что у портландцемента класса 42,5 нормальная густота цементного теста составляет 24,5%-27,0%);

- активность по показателю прочности до 10 МПа.

По вещественному составу ВНВ подразделяется на чисто клинкерные (ВНВ-100) и многокомпонентные с различными минеральными добавками: комбинацией активных и инертных добавок. В качестве активных минеральных добавок используют доменные шлаки и золы-унос; инертные добавки: строительный песок, отходы горно-обогатительных комбинатов, карбонатные материалы (известняки, доломиты, мрамор). Примером технической реализации такого решения является патент [РФ №2029749 от 22.01.1992 г., С04В 7/52, Способ изготовления вяжущего низкой водопотребности, опубликован в БИ 27.02.1995]. В этом патенте заявлен способ изготовления вяжущего низкой водопотребности путем механической обработки совместным помолом портландцементного клинкера, минеральной добавки, сульфата кальция и сухого модификатора, включающего ускоритель твердения и органический водопонижающий реагент, до удельной поверхности 4000-7000 см/г, сухой модификатор содержит ускоритель твердения и органический водопонижающий реагент в соотношении по массе от 3:7 до 7:3, при этом в качестве ускорителя твердения используют сульфат натрия или калия, в качестве органического водопонижающего реагента - суперпластификатор С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты с формальдегидом или технические лингосульфонаты. Другим примером использования технологии ВНВ для получения технического эффекта снижения водопотребности является способ получения цемента низкой водопотребности, включающий помол портландцемента, минерального наполнителя и органического водопонижающего реагента до удельной поверхности 4000-7000 см /г, отличающийся тем, что в качестве минерального наполнителя используются карбонатосодержащий материал с долей карбоната кальция не менее 60 масс. %, а указанный помол осуществляют путем совместного помола портландцемента с органическим водопонижающим реагентом до указанной удельной поверхности, а затем их помола с добавлением указанного карбонатсодержащего материала [патент РФ №2379240 от 15.05.2008, С04В 7/02, С04В 7/52, Цемент низкой водопотребности и способ его получения, опубликован 20.01.2010 г.].

Сущность изобретения

Задачей изобретения является достижение технического результата, включающего в себя получение вяжущего жертвенного материала с максимально возможным содержанием оксида железа, минимальным содержанием физически и химически связанной воды и проектной прочностью на сжатие не ниже 20 МПа. Технический результат достигается тем, что железооксидный портландцемент для ловушки расплава ядерного реактора в отличии от прототипа [патент РФ №2215340 - Цемент для ловушки расплава активной зоны ядерного реактора, опубликован 27.10.2003] имеет состав:

Такой состав обеспечивает приготовление цементного камня с низким содержанием физически и химически связанной воды, что позволяет при взаимодействии расплава активной зоны с цементным камнем в УЛР добиться следующих результатов:

- снизить образование водорода за счет паро-циркониевой реакции и поверхностного высокотемпературного разложения водяного пара и, тем самым, снизить вероятность взрывов водорода в помещениях, окружающих ядерный реактор, и в герметичной оболочке АЭС в процессе истечения водорода из УЛР;

- снизить образование аэрозолей и их вынос в помещения, окружающие ядерный реактор, и в герметичную оболочку АЭС радиоактивных веществ из расплава активной зоны;

- снизить объемное парообразование в приповерхностных слоях цементного камня в процессе его разогрева расплавом активной зоны, что позволяет замедлить скорость снижения прочности цементного камня в процессе разогрева и предотвратить его объёмное разрушение давлением водяных паров;

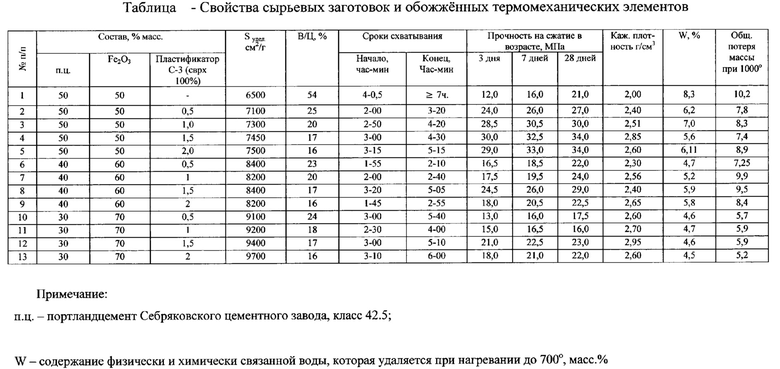

- исключить ударное разрушение цементного камня внутреннем давлением водяных паров при термическом ударе со стороны расплава активной зоны. Приготовление железооксидного портландцемента заключается в совместном помоле смеси вышеуказанного состава в мельницах интенсивного помола до достижения порошкообразной смесью удельной поверхности 7000-10000 см2/г. Возможность и эффективность использования такого состава и способа его подготовки по технологии ВНВ подтверждаются данными экспериментальных исследований, представленных в таблице.

Анализ технологических параметров и свойств железооксидных цементов, полученных из выбранных компонентов и приготовленных путём совместного помола до значений 6000-10000 см2/г, показал, что по сравнению с прототипом полученные составы имеют следующие преимущества:

- снижение водопотребности при затворении в 2-3 раза (Ж/Т=0,54 у прототипа, а у лучших составов железооксидных цементов (0,16-0,17%).

- снижение физически и химически связанной воды в цементном камне почти в два раза (от 8,3% у прототипного состава до 4,6/4,7%) от массы камня у лучших составов железооксидных цементов),

- увеличение кажущейся плотности в 1,3 раза (от 2,0 г/см у прототипа до 2,6-2,7 г/см3),

- увеличение скорости набора прочности почти в два раза (прочность на сжатие у прототипа в 3-х дневном возрасте составляет 12МПа, а у камня из железооксидного цемента в том же возрасте до 30 МПа).

Сведения, подтверждающие возможность осуществления изобретения.

Пример 1 (по прототипу)

Используя исходные сырьевые материалы: оксид железа (Fe2O3) марки «ч» по ТУ 14-106-340-89 в количестве 50 масс. % загрузки, гипс - 1,5%, остальное портландцементный клинкер. Загрузили перечисленные компоненты в вибромельницу и размалывали смесь до значения удельной поверхности по Блейну 6500 см2/г. Далее в лопастном смесителе приготовили раствор нормальной густоты по ГОСТ 310.6-76. Технологические параметры и характеристики камня проведены в таблице образец 1. Очевидно, что этот образец удовлетворяет по содержанию оксида железа и прочности в 28 суточном возрасте требования к жертвенным материалам, но обладает целым рядом недостатков (высокое водоцементное отношение, низкая скорость набора прочности и значительное количество связанной воды в камне.

Пример 2 (в соответствии с предлагаемым составом и способом приготовления железооксидного цемента)

Используем сырьевые материалы: оксид железа (Fe2O3) марки «ч» по ТУ 14-106-340-89, портландцемент класса 42,5 по ГОСТ 31108-2016 и сухой суперпластификатор С-3 по ТУ 5870-002-58042865-03. Указанные материалы загрузили в вибромельницу в соотношении оксид железа 50 масс %, портландцемент 50% и сверх этого количества 1,5% суперпластификатора С-3. Этот состав соответствует №4 таблицы. Помол производим до получения удельной поверхности смеси 7450 см2/г. После этого в лопастном смесителе затворяем смесь водой. Водоцементное отношение для получения теста нормальной густоты равно 0,17. В возрасте 3 суток камень из железооксидного цемента, полученного по выше описанному способу, имел прочность 30 МПа. После твердения в течение 28 суток были измерены прочность на сжатие (равна 34 МПа), кажущая плотность (равна 2,85 г/см) и потери при прокаливании при 700° и 1000°. Общие потери массы оказались равны 7,4%, а потери за счет физически и химически связанной воды 5,6%.

Пример 3

Используем те же сырьевые материалы: оксид железа (Fe2O3) марки «ч» по ТУ 14-106-340-89, портландцемент класса 42,5 по ГОСТ 31108-2016 и сухой суперпластификатор С-3 по ТУ 5870-002-58042865-03. Указанные материалы загрузили в вибромельницу в соотношении оксид железа 60 масс. %, портландцемент 40% и сверх этого количества 2,0% суперпластификатора С-3. Этот состав соответствует №9 таблицы. Помол вели до получения удельной поверхности смеси 8200 см2/г. После этого провели в лопастном смесителе затворение водой. Водоцементное отношение для получения теста нормальной густоты равно 0,16. В возрасте 3 суток камень из железооксидного цемента, полученного по вышеописанному способу, имел прочность 18 МПа. После твердения в течение 28 суток были измерены прочность на сжатие (равна 22,5 МПа), кажущая плотность (равна 2,65 г/см3) и потери при прокаливании при 700° и 1000°. Общие потери массы оказались равны 8,4%, а потери за счет физически и химически связанной воды 5,8%. Пример 4

Используем те же сырьевые материалы: оксид железа (Fe2O3) марки «ч» по ТУ 14-106-340-89, портландцемент класса 42,5 по ГОСТ 31108-2016 и сухой суперпластификатор С-3 по ТУ 5870-002-58042865-03. Указанные материалы загрузили в вибромельницу в соотношении оксида железа 70 масс. %, портландцемент 30% и сверх этого количества 0,5% суперпластификатора С-3. Этот состав соответствует №10 таблицы. Помол вели до получения удельной поверхности смеси 9100 см3/г. После этого провели в лопастном смесителе затворение водой. Водоцементное (Ж/Т) отношение для получение теста нормальной густоты равно 0,16. В возрасте 3 суток камень из железооксидного цемента, полученного по вышеописанному способу, имел прочность 13 МПа. После твердения в течение 28 суток были измерены прочность на сжатие (равна 17,5 МПа), кажущая плотность (равна 2,60 г/см3) и потери при прокаливании при 700° и 1000°. Общие потери массы оказались равны 5,7%, а потери за счет физически и химически связанной воды 4,6%. Анализ характеристик полученного цементного камня показывает, что этот состав не обеспечивает проектной прочности на сжатие 20 МПа.

Предлагаемый состав железооксидного цемента и способ его изготовления решают задачу оптимизации технологии жертвенных материалов и снижают опасность пароводородной реакции в контайменте в случае тяжелой аварии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕМЕНТ ДЛЯ ЛОВУШКИ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 2002 |

|

RU2215340C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА С НАНОДИСПЕРСНОЙ ДОБАВКОЙ (ВАРИАНТЫ) | 2011 |

|

RU2489381C2 |

| БЕТОН ДЛЯ ЛОВУШКИ РАСПЛАВА АКТИВНОЙ ЗОНЫ АТОМНОГО РЕАКТОРА | 2002 |

|

RU2214980C1 |

| ЦЕМЕНТ НИЗКОЙ ВОДОПОТРЕБНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2373163C1 |

| Цемент наномодифицированный (ЦНМ) низкой водопотребности | 2021 |

|

RU2802732C2 |

| ВЫСОКОВОЛЬТНЫЙ ПОДВЕСНОЙ ИЗОЛЯТОР | 2008 |

|

RU2408103C2 |

| Цемент низкой водопотребности и способ его получения | 2017 |

|

RU2656270C1 |

| ВОЛОКНИСТЫЙ НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2595284C1 |

| Композиция для отделки поверхности | 1990 |

|

SU1735235A1 |

| ЦЕМЕНТ НИЗКОЙ ВОДОПОТРЕБНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2379240C1 |

Изобретение относится к системам обеспечения локализации расплава активной зоны корпусных водоохлаждаемых ядерных реакторов при запроектной аварии. Технический результат заключается в получении состава с максимально возможным содержанием оксида железа, минимальным содержанием физически и химически связанной воды, снижении водопотребности, увеличении кажущейся плотности и с проектной прочностью на сжатие не ниже 20 МПа. Состав железооксидного портландцемента содержит в качестве вяжущего вещества готовый портландцемент класса не ниже 42,5, в качестве активной минеральной добавки используется оксид железа III, а в качестве поверхностно-активного вещества - суперпластификатор С-3 при следующем соотношении компонентов, мас.%: портландцемент 30-50, оксид железа III 50-70, суперпластификатор С-3 1-2 сверх 100% остальных компонентов. Способ приготовления железооксидного цемента заключается в сухом помоле компонентов до получения удельной поверхности 7000-10000 см2/г, далее полученная смесь затворяется водой при водоцементном соотношении 0,16-0,25, твердение в течение 28 суток с прочностью на сжатие не менее 20 МПа и кажущейся плотностью 2,40-2,85 г/см3. 2 н. и 2 з.п. ф-лы, 1 табл.

1. Состав железооксидного портландцемента низкой водопотребности для получения цементного камня, используемого в ловушке расплава ядерного реактора, изготавливаемый путем сухого помола компонентов, отличающийся тем, что в качестве вяжущего вещества используется готовый портландцемент класса не ниже 42,5, в качестве активной минеральной добавки оксид железа III, а в качестве поверхностно-активного вещества - суперпластификатор С-3 при следующем соотношении компонентов, мас.%:

2. Способ приготовления железооксидного портландцемента, отличающийся тем, что при его реализации смесь компонентов по п. 1 измельчается в мельнице интенсивного помола до достижения удельной поверхности порошка 7000-10000 см2/г, полученная сухая смесь железооксидного портландцемента затворяется водой в лопастном смесителе до получения теста нормальной пластичности при водоцементном отношении в интервале 0,16-0,25, тесто после твердения в течение 28 суток имеет прочность на сжатие не менее 20 МПа.

3. Способ по п. 2, отличающийся тем, что цементный камень после 28 суток твердения имеет кажущуюся плотность 2,40-2,85 г/см3.

4. Способ по п. 2, отличающийся тем, что потери при прокаливании цементного камня при температуре 700°С равны 4,7-6,1 мас.% (потери физической и химически связанной воды), а при температуре 1000°C равны 5,7-8,9% (общие потери за счет удаления летучих веществ - воды и углекислого газа).

| ЦЕМЕНТ ДЛЯ ЛОВУШКИ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 2002 |

|

RU2215340C2 |

| Цемент низкой водопотребности и способ его получения | 2017 |

|

RU2656270C1 |

| ОКСИДНЫЙ МАТЕРИАЛ ЛОВУШКИ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 2015 |

|

RU2605693C1 |

| ВЯЖУЩЕЕ | 1995 |

|

RU2096362C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2182137C1 |

| МАШИНА ДЛЯ ОБРАБОТКИ ПОЧВЫ И ДРУГИХ СЕЛЬСКОХОЗЯЙСТВЕННЫХ РАБОТ | 1923 |

|

SU3961A1 |

Авторы

Даты

2021-08-30—Публикация

2019-11-11—Подача