Область техники, к которой относится изобретение

Изобретение относится к области химической технологии и может быть использовано в нефтепереработке, в частности для получения минеральных масел и нефтяных экологически безопасных наполнителей и пластификаторов с низким содержанием полициклических ароматических углеводородов (менее 2,9 мас.% по IP 346), применяемых в производстве каучука и резины различного назначения.

Уровень техники

Известны наполнители и пластификаторы каучука и резины, а также способы их получения путем двухступенчатой экстракционной очистки исходного сырья, например мягчитель для светлых и цветных резин [1] и способ получения нефтяных мягчителей [2]. В качестве наиболее близкого аналога по технической сущности и существенным признакам к предлагаемому способу получения нефтяных масел и экологически безопасных ароматических наполнителей и пластификаторов каучука и резины, то есть прототипа, можно выделить следующий способ [3]. Он заключается в двухступенчатом экстракционном разделении сырья, в котором на первой ступени экстракции (экстракторе) селективный растворитель взаимодействует с сырьем с получением рафинатного и экстрактного растворов первой ступени и последующей регенерацией растворителя из этих растворов с получением базового рафината и экстракта первой ступени, который на второй ступени экстракции взаимодействует с новой порцией селективного растворителя с получением рафинатного и экстрактного растворов второй ступени и последующей регенерацией растворителя из этих растворов с получением рафината и экстракта второй ступени.

Согласно данному способу получение нефтяного масла осуществляется по классической схеме одноступенчатой очистки с получением целевого продукта - базового рафината, и побочного продукта - экстракта первой ступени, который подвергается разделению на второй ступени экстракции с получением рафината и экстракта второй ступени, первый из которых является наполнителем и пластификатором каучука и резины.

Основным недостатком этого способа является необходимость использования "свежего" растворителя на каждой ступени экстракции, что приводит к высокой суммарной кратности растворителя на разделяемое сырье, наличию четырех блоков регенерации растворителя и в результате высоким удельным энергозатратам, что повышает себестоимость продукции. Кроме этого, вторая ступень экстракции характеризуется неблагоприятными условиями протекания процесса из-за малой разности плотностей взаимодействующих потоков.

Сущность изобретения

Сущность изобретения заключается в том, что при двухступенчатой экстракционной очистке сырья селективным растворителем на первой ступени экстракции селективный растворитель взаимодействует с рафинатным раствором второй ступени с получением рафинатного раствора первой ступени, из которого после регенерации растворителя получается базовый рафинат, и экстрактного раствора первой ступени, из части которого после регенерации растворителя получается экологически безопасный ароматический наполнитель и пластификатор каучука и резины, а на второй ступени экстракции сырье взаимодействует со второй частью экстрактного раствора первой ступени с получением рафинатного раствора второй ступени и экстрактного раствора второй ступени, после регенерации из которого растворителя получается экстракт второй ступени, при этом на вторую ступень экстракции подаются проконтактировавшие вне экстрактора часть рафинатного раствора первой или второй ступени и часть экстракта первой ступени.

Основной целью настоящего изобретения является получение в процессе селективной очистки масляного сырья (дистиллятных вакуумных погонов и деасфальтизата) экологически безопасных наполнителей и пластификаторов каучука и резины с низким содержанием полициклических ароматических углеводородов, а также улучшение технологических и технико-экономических показателей процесса, таких как повышение отбора целевых продуктов, снижение кратности растворителя, то есть энергозатрат на получение базовых масел и наполнителей и пластификаторов каучука и резины, регулирование качества и количества получаемых продуктов за счет создания технологических "рычагов" воздействия на условия протекания процесса.

Поставленная цель достигается тем, что на второй ступени экстракции (экстракторе) сырье взаимодействует с экстрактным раствором первой ступени, при этом часть этого раствора выводится на регенерацию с получением промежуточного экстракта, являющегося наполнителем и пластификатором каучука и резины, при этом на вторую ступень экстракции также подаются проконтактировавшие вне экстрактора часть рафинатного раствора первой или второй ступени и часть экстракта первой ступени. Базовый рафинат получается после регенерации растворителя из рафинатного раствора первой ступени.

Использование описанной системы взаимосвязанных потоков двух ступеней экстракции (экстракторов) позволяет увеличить отбор получаемых продуктов, создает возможности регулирования количества и качества промежуточного экстракта, повышения отбора и качества базового рафината в результате очистки сырья на двух ступенях экстракции, регулирования нагрузки экстракторов по внутренним потокам и в результате интенсификации работы экстракторов с доизвлечением желательных компонентов, уносимых из сырья с экстрактным раствором.

Контактирование рафинатного раствора первой или второй ступени и части экстракта первой ступени вне экстрактора, например при реализации их взаимодействия в смесителях разного типа, создает дополнительную ступень взаимодействия фаз вне экстрактора и позволяет осуществить селективное перераспределение сырьевых компонентов, связанное с их различной растворимостью во взаимодействующих между собой потоках рафинатной и экстрактной фаз. В результате этого перераспределения происходит извлечение ценных сырьевых компонентов из экстрактного раствора второй ступени и увеличение отбора целевых продуктов. Повышение эффективности процесса экстракции достигается также за счет увеличения движущей силы процесса сепарации встречных взаимодействующих потоков (разности плотностей), возможности увеличения температурного градиента и увеличения количества внутренних потоков рафинатного раствора, способствующих улучшению гидродинамической структуры потоков в промышленных экстракторах. Увеличение массовых потоков рафинатного раствора и суммарных взаимодействующих потоков внутри экстракторов приводит к их более эффективному взаимодействию, что позволяет интенсифицировать процесс экстракции.

В качестве селективного растворителя может использоваться любой избирательный растворитель, например N-метилпирролидон, фурфурол, фенол и др.

Совокупность отличительных признаков, описанных выше, обеспечивает новые технические свойства предлагаемого способа: снижение общей кратности растворителя с уменьшением количества блоков регенерации растворителя и снижением энергозатрат на регенерацию; создание дополнительных технологических "рычагов" для регулирования качества и количества получаемых продуктов; интенсификация процесса за счет увеличения внутренних потоков рафинатного раствора и суммарных встречных взаимодействующих потоков в экстракторе; повышение движущей силы процесса сепарации взаимодействующих фаз (разности плотностей потоков экстрактного раствора и рафинатного раствора).

Перечень фигур чертежей и иных материалов

В приложении приведены следующие фигуры:

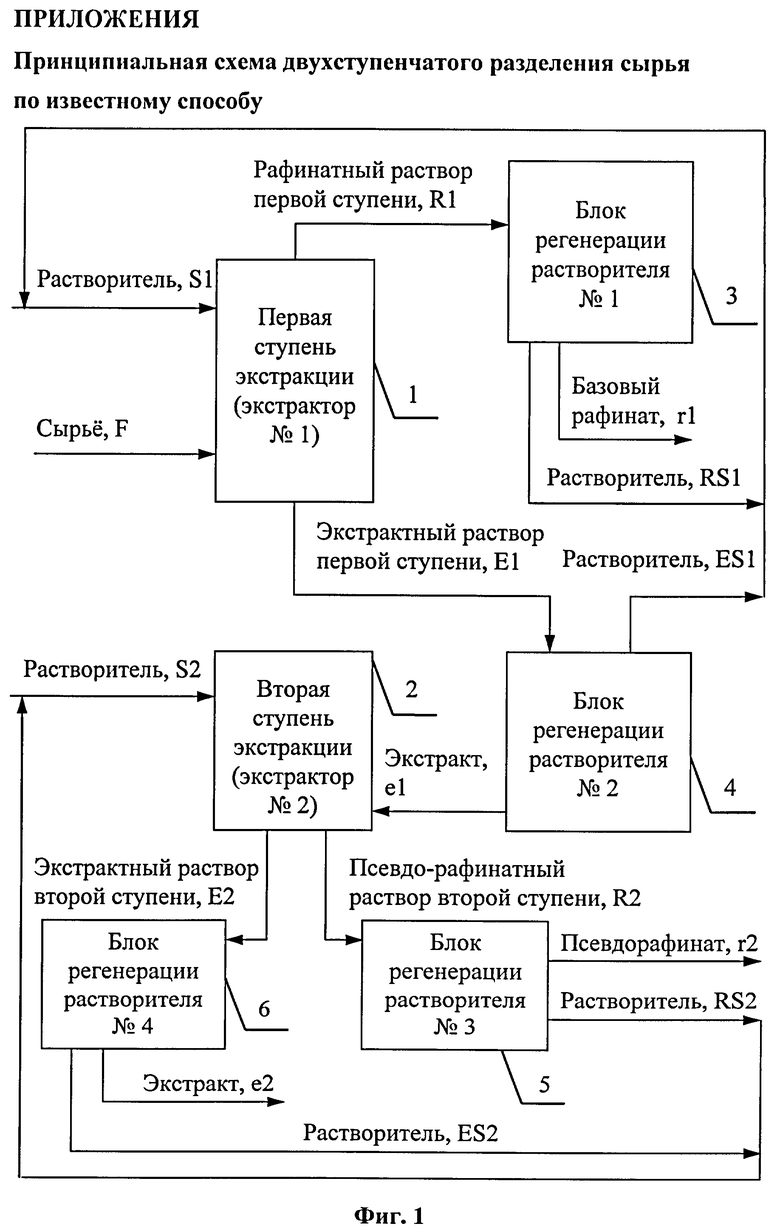

1) фиг.1 - принципиальная схема двухступенчатого разделения сырья по известному способу (прототипу);

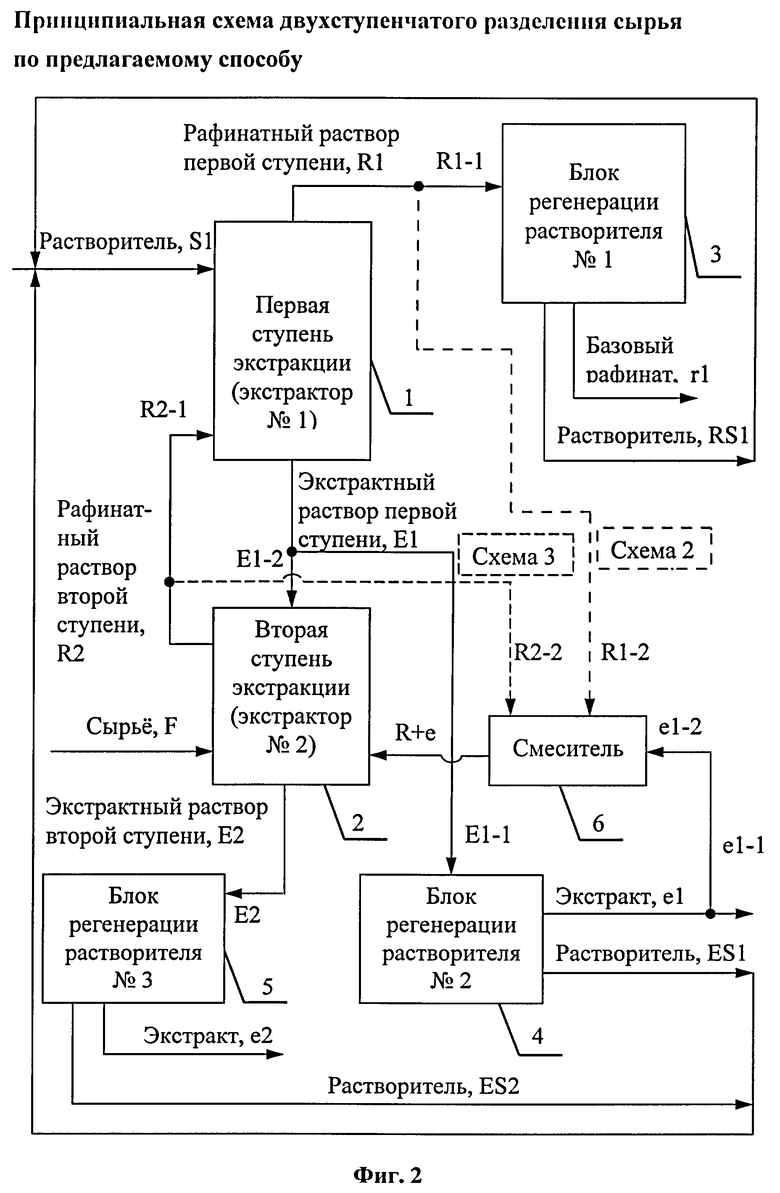

2) фиг.2 - принципиальная схема двухступенчатого разделения сырья по предлагаемым способам.

На фиг.1 представлена схема разделения исходного сырья по известной двухступенчатой схеме разделения сырья с его очисткой в экстракторе №1 (1) с получением рафинатного и экстрактного растворов первой ступени и их регенерацией соответственно в блоке регенерации растворителя №1 (3) и блоке регенерации растворителя №2 (4) с получением базового рафината первой ступени и экстракта, который затем разделяется в экстракторе №2 (2) с получением экстрактного раствора второй ступени, после регенерации из которого растворителя в блоке регенерации растворителя №4 (6) получается экстракт, а из псевдорафинатного раствора второй ступени после блока регенерации растворителя №3 (5) получается псевдорафинат, являющийся наполнителем и пластификатором каучука и резины.

На фиг.2 представлены предлагаемые способы разделения исходного сырья (дистиллятных вакуумных погонов и деасфальтизата) на три продукта по двухступенчатой схеме экстракции в экстракторах №1 (1) и экстракторе №2 (2) с взаимосвязанными потоками и приемами по интенсификации процесса экстракции, регулирования качества и количества продуктов с использованием внешнего смесителя (6) и с тремя блоками регенерации растворителя - блоком регенерации растворителя №1 (3) из рафинатного раствора первой ступени, блоком регенерации растворителя №2 (4) из экстрактного раствора первой ступени и блок регенерации растворителя №3 (5) из экстрактного раствора второй ступени с получением базового рафината, экстракта и промежуточного экстракта первой ступени, являющегося наполнителем и пластификатором каучука и резины, с выводом части экстрактного раствора первой ступени (схема 1) и вводом на вторую ступень экстракции углеводородного потока, представляющего собой провзаимодействовавшие между собой экстракт и рафинатный раствор первой (схема 2) или второй (схема 3) ступени.

Реализация экстракционного оборудования (экстракторов) может быть различна, например экстракционные колонны, системы смесителей-отстойников, роторно-дисковые экстракторы и другие.

В табл.1 и 2 представлены данные, подтверждающие достижение поставленной задачи - технологические показатели процесса и характеристики ароматических наполнителей и пластификаторов каучука и резины по известным и предлагаемым способам.

Сведения, подтверждающие возможность осуществления изобретения

Для проверки предлагаемого способа проведены лабораторные исследования селективной очистки промышленного сырья (дистиллятного вакуумного погона и деасфальтизата) с получением базового рафината и наполнителя и пластификатора каучука и резины. Условия проведения процесса экстракции - кратность растворителя (N-метилпирролидон) к сырью, температуры - соответствовали промышленным параметрам ведения процесса. Результаты исследований представлены в табл.1 и 2.

Полученные данные показывают, что использование предлагаемых способов позволяет увеличить отбор базового рафината и наполнителя и пластификатора каучука и резины, снизить суммарную кратность растворителя, регулировать качество и отборы продуктов.

Источники информации

1. А.с. 176349, МПК C10m. Мягчитель для светлых и цветных резин / Р.Ш.Кулиев, Н.С.Рудницкая и др. // Изобретения. - 1965. - №22.

2. А.с. 424873, МПК6 C10G 21/16. Способ получения нефтяных мягчителей / Е.М.Варшавер, М.Г.Митрофанов и др. // Изобретения. - 1974. - №15.

3. Пат. 2313562 РФ, МПК6 C10G 21/22, C08K 11/00. Способ получения пластификатора и пластификатор / Н.В.Ходов, А.Ф.Куимов и др. // Изобретения. - 2007. - №36.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ МАСЕЛ И ЭКОЛОГИЧЕСКИ БЕЗОПАСНЫХ АРОМАТИЧЕСКИХ НАПОЛНИТЕЛЕЙ И ПЛАСТИФИКАТОРОВ КАУЧУКА И РЕЗИНЫ | 2008 |

|

RU2382812C1 |

| Способ получения канцерогенно безопасных ароматических наполнителей и пластификаторов каучука и резины | 2018 |

|

RU2659794C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ МАСЕЛ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ И ЭКОЛОГИЧЕСКИ ЧИСТЫХ АРОМАТИЧЕСКИХ НАПОЛНИТЕЛЕЙ И ПЛАСТИФИКАТОРОВ КАУЧУКА И РЕЗИНЫ | 2010 |

|

RU2450045C1 |

| Способ получения канцерогенно безопасных ароматических наполнителей и пластификаторов каучука и резины | 2018 |

|

RU2690926C1 |

| Способ получения пластификатора | 2018 |

|

RU2669936C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЛАСТИФИКАТОРОВ | 2016 |

|

RU2628065C2 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ НЕФТЯНЫХ МАСЛЯНЫХ ФРАКЦИЙ (ВАРИАНТЫ) | 2009 |

|

RU2435828C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО МАСЛА | 2008 |

|

RU2359993C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКАНЦЕРОГЕННОГО АРОМАТИЧЕСКОГО ТЕХНОЛОГИЧЕСКОГО МАСЛА | 2014 |

|

RU2550823C1 |

| СПОСОБ ЖИДКОСТНОЙ ЭКСТРАКЦИИ | 1995 |

|

RU2113267C1 |

Изобретение относится к области химической технологии и может быть использовано в нефтепереработке. Изобретение касается способа получения нефтяных масел и экологически безопасных ароматических наполнителей и пластификаторов каучука и резины, осуществляемого путем двухступенчатой экстракционной очистки дистиллятного вакуумного погона или деасфальтизата селективным растворителем, на первой ступени экстракции селективный растворитель взаимодействует с рафинатным раствором второй ступени с получением рафинатного раствора первой ступени, из части которого после регенерации растворителя получается базовый рафинат, и экстрактного раствора первой ступени, из части которого после регенерации растворителя получается экологически безопасный ароматический наполнитель и пластификатор каучука и резины, а на второй ступени экстракции сырье взаимодействует со второй частью экстрактного раствора первой ступени и с проконтактировавшими вне экстрактора второй частью рафинатного раствора первой ступени и частью экстракта первой ступени с получением рафинатного раствора второй ступени и экстрактного раствора второй ступени, после регенерации из которого растворителя получается экстракт второй ступени. Изобретение также касается другого способа получения нефтяных масел и экологически безопасного ароматического наполнителя и пластификатора каучука и резины. 3 н. и 1 з.п. ф-лы, 2 табл., 2 ил.

1. Способ получения нефтяных масел и экологически безопасных ароматических наполнителей и пластификаторов каучука и резины, осуществляемый путем двухступенчатой экстракционной очистки дистиллятного вакуумного погона или деасфальтизата селективным растворителем, отличающийся тем, что на первой ступени экстракции селективный растворитель взаимодействует с рафинатным раствором второй ступени с получением рафинатного раствора первой ступени, из части которого после регенерации растворителя получается базовый рафинат, и экстрактного раствора первой ступени, из части которого после регенерации растворителя получается экологически безопасный ароматический наполнитель и пластификатор каучука и резины, а на второй ступени экстракции сырье взаимодействует со второй частью экстрактного раствора первой ступени и с проконтактировавшими вне экстрактора второй частью рафинатного раствора первой ступени и частью экстракта первой ступени с получением рафинатного раствора второй ступени и экстрактного раствора второй ступени, после регенерации из которого растворителя получается экстракт второй ступени.

2. Способ получения нефтяных масел и экологически безопасных ароматических наполнителей и пластификаторов каучука и резины, осуществляемый путем двухступенчатой экстракционной очистки дистиллятного вакуумного погона или деасфальтизата селективным растворителем, отличающийся тем, что на первой ступени экстракции селективный растворитель взаимодействует с частью рафинатного раствора второй ступени с получением рафинатного раствора первой ступени, из которого после регенерации растворителя получается базовый рафинат, и экстрактного раствора первой ступени, из части которого после регенерации растворителя получается экологически безопасный ароматический наполнитель и пластификатор каучука и резины, а на второй ступени экстракции сырье взаимодействует со второй частью экстрактного раствора первой ступени и с проконтактировавшими вне экстрактора второй частью рафинатного раствора второй ступени и частью экстракта первой ступени с получением рафинатного раствора второй ступени и экстрактного раствора второй ступени, после регенерации из которого растворителя получается экстракт второй ступени.

3. Нефтяной экологически безопасный ароматический наполнитель и пластификатор каучука и резины, получаемый способом двухступенчатой экстракционной очистки сырья селективным растворителем по пп.1 и 2, отличающийся тем, что является промежуточным экстрактом процесса.

4. Нефтяной экологически безопасный ароматический наполнитель и пластификатор каучука и резины по п.3, отличающийся тем, что получается смешением промежуточных экстрактов процессов двухступенчатой экстракционной очистки дистиллятного вакуумного погона и деасфальтизата.

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА И ПЛАСТИФИКАТОР | 2006 |

|

RU2313562C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ ОТ ПОЛИЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2005 |

|

RU2279466C1 |

| Способ очистки дистиллятных масляных фракций | 1983 |

|

SU1160467A1 |

| Устройство для отвода шлама при бурении скважин | 1987 |

|

SU1446292A2 |

| Способ сборки и сварки металлоконструкций | 1984 |

|

SU1286383A1 |

Авторы

Даты

2010-05-10—Публикация

2009-04-07—Подача