Область техники, к которой относится изобретение

Изобретение относится к новому магнитно-мягкому композиционному материалу. В частности, изобретение относится к способу изготовления новых магнитно-мягких композиционных материалов, обладающих улучшенными магнитно-мягкими свойствами.

Предпосылки создания изобретения

Магнитно-мягкие материалы используют для таких применений, как материалы сердечников в индукторах, статорах и роторах для электрических машин, приводов, датчиков и сердечников трансформаторов. Традиционно магнитно-мягкие сердечники, такие как роторы и статоры электрических машин, изготовлены из пакетированных наборов стальных пластин.

Однако в последние несколько лет появился пристальный интерес к так называемым магнитно-мягким композиционным (ММК) материалам. ММК-материалы основаны на магнитно-мягких частицах, обычно на основе железа, с электроизолирующим покрытием на каждой частице. ММК-детали получают путем прессования изолированных частиц, необязательно - со смазками и/или связующими, с использованием традиционных способов порошковой металлургии. Используя технологии порошковой металлургии, можно производить материалы, дающие более высокую степень свободы в проектировании ММК-детали по сравнению с использованием наборов стальных пластин, поскольку ММК-материал может переносить трехмерный магнитный поток и может быть получен в виде трехмерных формованных деталей с помощью процесса прессования.

Вследствие повышенного интереса к ММК-материалам усовершенствования магнитно-мягких характеристик ММК-материалов являются объектом интенсивных исследований с целью расширения возможностей использования этих материалов. Для достижения таких усовершенствований непрерывно разрабатываются новые порошки и способы.

Помимо магнитно-мягких свойств существенными являются хорошие механические свойства. В этом отношении многообещающие результаты показала паровая обработка прессованного композиционного тела, как раскрыто в патенте США 6485579. Согласно настоящему изобретению было обнаружено, что паровая обработка может дать неожиданно хорошие результаты не только в отношении механических свойств, но также и в отношении магнитно-мягких свойств, при условии, что выполняются определенные условия, касающиеся типа порошков, смазок и параметров процесса. Вкратце и в противоположность изобретению, раскрытому в том патенте США, было обнаружено, что смазка, используемая в подлежащей прессованию железной композиции или композиции на основе железа, должна иметь органическую природу и что она должна испаряться, не оставляя каких-либо остатков в прессованном теле перед паровой обработкой.

Сущность изобретения

Настоящее изобретение относится к способу изготовления магнитно-мягких композиционных изделий, включающему в себя этапы:

- прессование в пресс-форме порошковой композиции, содержащей смесь магнитно-мягкого порошка железа или на основе железа, внутренние частицы которого окружены электроизолирующим неорганическим покрытием, и органической смазки в количестве от 0,05 до 1,5% от массы композиции, причем упомянутая органическая смазка не содержит металла и имеет меньшую температуру испарения, чем температура разложения покрытия;

- выталкивание прессованного тела из пресс-формы;

- нагревание прессованного тела в невосстанавливающей атмосфере до температуры, выше температуры испарения смазки и ниже температуры разложения неорганического покрытия для удаления смазки из прессованного тела, и

- подвергание полученного тела термообработке при температуре между 300 и 600°C в водяном паре.

Согласно настоящему изобретению можно получить изготавливаемые методами порошковой металлургии прессованные тела, обладающие превосходными механическими и магнитными свойствами. Эти тела могут отличаться такими превосходными свойствами, как прочность на поперечный разрыв по меньшей мере 100 МПа, магнитная проницаемость по меньшей мере 700 и потери в сердечнике при 1 Тл и 400 Гц самое большее 70 Вт/кг, а конкретнее - прочность на поперечный разрыв по меньшей мере 120 МПа, магнитная проницаемость по меньшей мере 800 и потери в сердечнике при 1 Тл и 400 Гц самое большее 65 Вт/кг.

Подробное описание изобретения

Магнитно-мягкие порошки, используемые согласно настоящему изобретению, состоят из железа или сплава, содержащего железо. Предпочтительно, магнитно-мягкий порошок содержит по существу чистое железо. Данный порошок может представлять собой, например, имеющиеся в продаже полученные распылением водой или распылением газом порошки железа или порошки восстановленного железа, такие как порошки губчатого железа. Предпочтительные электроизолирующие слои, которые можно использовать согласно изобретению, представляют собой тонкие фосфорсодержащие слои или барьеры типа, описанного в патенте США 6348265, который включен сюда посредством ссылки. Другие типы изолирующих слоев раскрыты, например, в патентах США 6562458 и 6419877. Порошки, которые имеют изолированные частицы и которые являются подходящими исходными материалами согласно настоящему изобретению, представляют собой, например, Somaloy®500 и Somaloy®700, выпускаемые компанией Höganäs AB, Швеция.

К настоящему времени очень интересные результаты были получены с порошками, имеющими крупные частицы, причем такие порошки имеют средний размер частиц между 106 и 425 мкм. Более конкретно - по меньшей мере 20% этих частиц должны предпочтительно иметь размер частиц свыше 212 мкм.

Тип смазки, используемой в составе порошка железа или на основе железа, очень важен и выбирается из органических смазочных веществ, которые испаряются при температурах выше комнатной температуры и ниже температуры разложения неорганического электроизолирующего покрытия или слоя, не оставляя каких-либо остатков, которые являются вредными для неорганической изоляции или которые могут блокировать поры и, следовательно, препятствовать последующему окислению согласно изобретению. Металлические мыла, которые обычно используют для прессования порошков железа или на основе железа в пресс-форме, оставляют в изделии остатки оксидов металлов и поэтому непригодны. Широко используемый стеарат цинка, например, оставляет оксид цинка, который оказывает отрицательное воздействие на изолирующие свойства, например, фосфорсодержащих изолирующих слоев. Однако примеси и следы металла могут, безусловно, присутствовать в смазке, используемой согласно изобретению.

Органические вещества, пригодные в качестве смазывающих агентов, представляют собой жирные спирты, жирные кислоты, производные жирных кислот и воски. Примерами предпочтительных жирных спиртов являются стеариловый спирт, бегениловый спирт и их сочетания. Можно также использовать первичные и вторичные амиды насыщенных или ненасыщенных жирных кислот, например стеарамид, эруциловый стеарамид и их сочетания. Воски предпочтительно выбирают из полиалкиленовых восков, таких как этилен-бис-стеарамид. Кроме того, является предпочтительным, чтобы смазки присутствовали в подлежащей прессованию композиции в виде частиц, хотя возможно, чтобы смазка присутствовала в других формах.

Количество используемой смазки может варьироваться и обычно составляет 0,05-1,5%, предпочтительно - 0,05-1,0%, более предпочтительно - 0,05-0,7%, а наиболее предпочтительно - 0,05-0,6% от массы подлежащей прессованию композиции. Количество смазки менее 0,05% дает плохое функционирование смазки, что может привести к поцарапанным поверхностям выталкиваемого изделия и стенок пресс-формы, а также к более низкому электрическому сопротивлению прессованного изделия, в основном из-за поврежденного изолирующего слоя на поверхности изделия. В дополнение к этому, изделия с поцарапанными поверхностями проявляют повышенный уровень закупоренных поверхностных пор, которые, в свою очередь, препятствуют свободному испарению смазки. Следовательно, на последующей стадии, включающей в себя окисление в паре (= водяном паре), такие изделия с плохо удаленной смазкой не смогут легко позволять пару проникать в прессованное тело и окислять его. Таким образом, результатом этого будет низкая прочность, а также плохое удельное электросопротивление. Неорганическая изоляция и, таким образом, удельное электросопротивление тела будут лучше защищены при высоких температурах в том случае, если пар и окисление будут распространяться по всему телу до того, как оно достигнет температур, которые могут повредить неорганическую изоляцию. Количество смазки более 1,5% может улучшить свойства выталкивания, но обычно приводит к очень низкой плотности неспеченного прессованного изделия, таким образом, давая неприемлемо низкие магнитную индукцию и магнитную проницаемость.

Прессование может осуществляться при комнатной или повышенной температуре. Таким образом, порошок и/или пресс-форму можно подогревать перед прессованием. К настоящему времени наиболее интересные результаты были получены в том случае, когда прессование осуществляли при повышенной температуре, полученной путем нагрева пресс-формы до контролируемой и предварительно заданной температуры. Соответственно температуру пресс-формы доводят до температуры, самое большее, на 60°C ниже температуры плавления используемого смазывающего вещества. Например, для стеарамида предпочтительная температура пресс-формы составляет 60-100°C, поскольку стеарамид плавится приблизительно при 100°C.

Прессование обычно осуществляют давлением между 400 и 2000 МПа, а предпочтительно - между 600 и 1300 МПа.

Прессованное тело впоследствии подвергают термообработке для удаления смазки при температуре выше температуры испарения смазки, но ниже температуры разложения неорганического изолирующего покрытия/слоя. Для многих используемых в настоящее время смазок и изолирующих слоев это означает, что температура испарения должна составлять менее 500°C, а предпочтительно - между 200 и 450°C. До настоящего времени наиболее интересные результаты были получены для смазок, имеющих температуру испарения менее 400°C. Однако способ согласно настоящему изобретению не ограничен конкретно этими температурами, но температуры, подлежащие использованию на различных этапах, основаны на соотношении между температурой разложения электроизолирующего слоя и температурой испарения смазки.

Обработка испарением должна предпочтительно проводиться в инертной атмосфере, такой как азот. Однако при определенных условиях может представлять интерес испарение органической смазки в окислительной атмосфере, такой как воздух. В этом случае испарение следует осуществлять при температуре ниже той, при которой имеет место значительное поверхностное окисление частиц железа или на основе железа для предотвращения закупоривания поверхностных пор, которые могут захватывать неиспарившуюся смазку или оставлять продукты разрушения смазки внутри изделия. Это означает, что температура испарения, например, в воздухе, смазок, используемых в сочетании с используемыми в настоящее время неорганическими покрытиями на основе фосфора, должна составлять менее 400°C, а предпочтительно - между 200 и 350°C. Поэтому, для смазок с высокими температурами испарения (выше примерно 350°C) удаление смазки необходимо осуществлять в инертных газовых атмосферах для предотвращения предварительного окисления поверхностных пор.

Освобожденное от смазки тело затем подвергают паровой обработке при температуре между 300 и 600°C. Длительность обработки обычно варьируется между 5 и 120 минутами, предпочтительно - между 5 и 60 минутами. Если паровая обработка осуществляется при температуре ниже 300°C, то время, необходимое для достижения достаточной прочности, может быть неприемлемо продолжительным. С другой стороны, если при паровой обработке прессованное тело поддерживается при температуре выше примерно 600°C, неорганическую изоляцию можно разрушить. Таким образом, длительность и температуру паровой обработки специалисты в данной области техники подходящим образом определяют с учетом желаемой прочности, типа смазки и типа электроизолирующего покрытия.

Водяной пар, предпочтительно используемый в настоящем изобретении, может быть охарактеризован как перегретый пар с парциальным давлением, равным единице. Улучшенного эффекта, т.е. более короткого периода обработки или более толстых оксидных слоев, можно ожидать, если перегретый пар находится под давлением. Для достижения наилучших результатов относительно механической прочности, магнитных свойств и внешнего вида поверхности прессованного тела необходимо заботиться об обеспечения того, чтобы пар не разбавлялся и не загрязнялся.

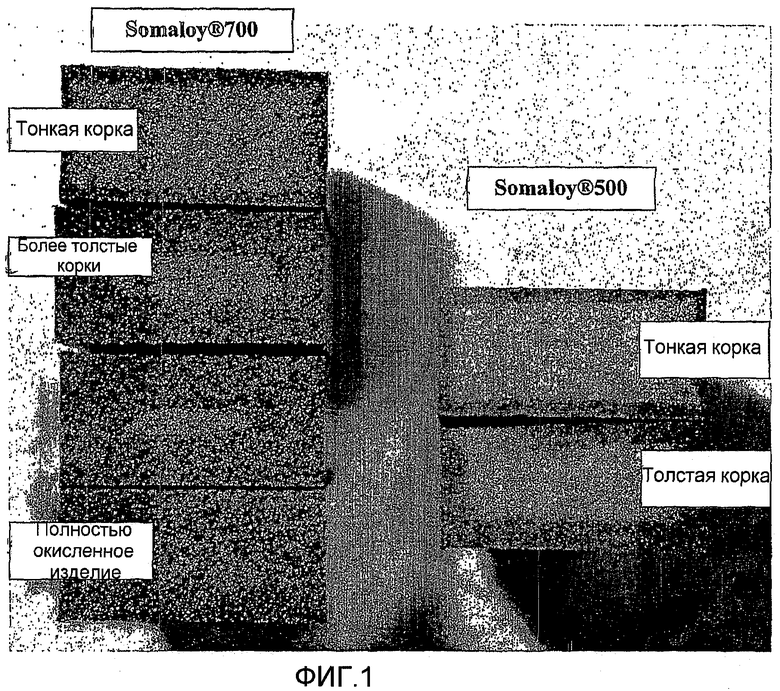

Без привязки к какой-либо конкретной теории, считается, что паровая обработка оказывает особое окисляющее воздействие на поверхность частиц на основе железа. Этот окислительный процесс инициируется на поверхности прессованного тела и проникает по направлению к центру этого тела. Согласно одному варианту воплощения изобретения окислительный процесс завершается до того, как поверхности всех частиц подверглись этому особому окислительному процессу. В данном случае окисленная корка будет окружать неокисленную сердцевину (см. Фигуру 1). При условии, что механическая прочность прессованного тела достигла приемлемого уровня, окислительную обработку можно завершить до того, как произошло полное окисление по всему прессованному телу. Это предполагает возможность оптимизировать механическую прочность и магнитную проницаемость относительно потерь в сердечнике. Окисленный материал дает улучшенные прочность и магнитную проницаемость, но также и слегка более высокие потери в сердечнике.

Способ можно осуществлять периодически (партиями) или в виде непрерывного процесса в печах, которые серийно выпускаются, например, компаниями J B Furnace Engineering Ltd, SARNES Ingenieure OHG, Fluidtherm Technology P. Ltd и т.д.

Как можно видеть из следующих примеров, способом согласно изобретению могут быть получены магнитно-мягкие композиционные изделия, обладающие замечательными свойствами с точки зрения прочности на поперечный разрыв, удельного электросопротивления, магнитной индукции и магнитной проницаемости.

Описание чертежей

Фигура 1 показывает различные поперечные сечения различных изделий, изготовленных согласно настоящему изобретению из Somaloy®500 и Somaloy®700, которые являются порошками чистого железа, выпускаемыми компанией Höganäs AB, Швеция. Частицы этих порошков изолированы фосфорсодержащим слоем. На Фигуре 1 показаны полностью окисленные изделия и изделия, имеющие окисленную корку.

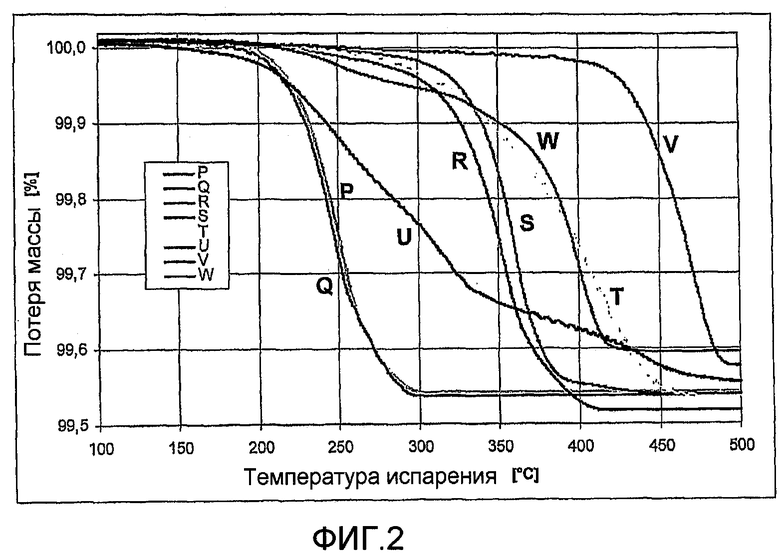

На Фигуре 2 показаны результаты термогравиметрического анализа прессовок с различными смазками.

Примеры

Далее изобретение проиллюстрировано следующими неограничивающими примерами.

Пример 1

В качестве исходного материала был использован Somaloy®700. Исходный материал был перемешан с различными количествами (0,2-0,5 мас.%) органической смазки, стеарамида, согласно Таблице 1.

Различные составы были спрессованы (600-1100 МПа) в тороидные образцы, имевшие внутренний диаметр 45 мм, внешний диаметр 55 мм и высоту 5 мм, и в образцы для испытаний прочности на поперечный разрыв (ППР-образцы), обладающие плотностями, указанными в таблице 1. Температура пресс-формы была отрегулирована до температуры 80°C и до комнатной температуры (образец E).

После прессования образцы были вытолкнуты из пресс-формы и подвергнуты термообработке в атмосфере воздуха в течение 20 минут при 300°C, с последующей паровой обработкой при 520°C в течение 45 минут. В качестве сравнительного был использован образец с 0,3 мас.% стеарамида, спрессованный при 800 МПа и подвергнутый одноэтапной термообработке в воздухе при 520°C в течение 30 минут.

Прочность на поперечный разрыв была измерена на ППР-образцах согласно стандарту ISO 3995. Магнитные свойства были измерены на тороидных образцах при 100 витках возбуждающей и 100 витках измерительной катушек с использованием гистерезисографа от Brockhaus. Была измерена максимальная магнитная проницаемость при приложенном электрическом поле 4 кА/м.

(МПа)

Как можно видеть из таблицы 1, замечательные высокие значения ППР и высокие значения максимальной магнитной проницаемости были получены в том случае, когда изделия (образцы A-G) подвергали паровой обработке согласно изобретению, по сравнению с термообработанным сравнительным изделием, которое подвергали только термообработке на воздухе. Кроме того, использование ненагретой инструментальной пресс-формы приводит к более низкой плотности со слегка ухудшенными магнитными свойствами (образец E).

Пример 2

Порошок Somaloy®700 был перемешан с 0,4 мас.% стеарамида и спрессован при 800 МПа с использованием температуры инструментальной пресс-формы в 80°C согласно примеру 1 (плотность 7,53 г/см3). Образцы (D, H и I) были в дальнейшем подвергнуты термообработке в атмосфере инертного газа в течение 20 минут при 300°C, с последующей паровой обработкой при различных температурах - 300°C, 520°C и 620°C соответственно.

Магнитные и механические свойства были измерены согласно примеру 1. Удельное электросопротивление было измерено на тороидных образцах четырехточечным способом измерения. Общие потери в сердечнике были измерены при 1 Тл и 400 Гц.

Как можно видеть из таблицы 2, высокие значения ППР получены для широкого диапазона температур термообработки в паре (от 300 до 620°C). Однако низкие температуры паровой обработки обеспечивают меньшую релаксацию материала, что приводит к более высоким потерям в сердечнике (образец H). Более низкая температура (<300°C) приведет к отсутствию окислительного эффекта или неприемлемо длительным временам обработки. В противоположность этому, слишком высокая температура приведет к повреждению изолирующего покрытия и даст неприемлемо низкое удельное сопротивление со слабыми магнитными свойствами, такими как потери в сердечнике (образец I).

Пример 3

Порошок Somaloy®700 был смешан с 0,5 мас.% соответственно стеарамида, воска ЭБС и стеарата Zn и спрессован до 7,35 г/см3. Образцы (J, K и L) были в дальнейшем подвергнуты термообработке в течение 45 минут в воздухе при 350°C и в атмосфере азота при 440°C соответственно. Освобожденные от смазки изделия были затем обработаны паром при 530°C в течение 30 минут.

Магнитные и механические свойства были измерены согласно примерам 1 и 2 и подытожены в приведенной ниже таблице 3.

Как можно видеть из таблицы 3, атмосфера и температура, при которой осуществляется испарение, имеет важное значение. Согласно изобретению смазка должна испаряться и по существу не оставлять остатков для того, чтобы получить прессовки, которые после паровой обработки обладают как высокой прочностью, так и высоким электросопротивлением.

Стеарамид (образец J) полностью испаряется при температуре выше 300°C как в атмосфере инертного газа, так и в воздухе. Предпочтительной является самая низкая возможная температура испарения, поскольку это дает улучшенное электросопротивление и, таким образом, более низкие потери в сердечнике. Воск ЭБС (образец K) не может испаряться при 350°C на воздухе, но удаляется из прессовки в азоте при температуре выше 400°C согласно таблице 3.

Из таблицы 3 можно видеть, что смазки, включающие в себя металл, не дают удовлетворительных результатов, и что для различных органических смазок имеет значение тип атмосферы и температуры. Для каждого сочетания смазка/изолирующий слой подходящие температура и атмосфера могут быть определены специалистом в данной области техники.

Пример 4

Порошок Somaloy®700 был перемешан с 0,3 мас.% бегенилового спирта (NACOL® 22-98) и спрессован при 800 МПа с использованием температуры инструментальной пресс-формы 55°C. Образцы (M, N и O) были в дальнейшем подвергнуты термообработке в атмосфере инертного газа в течение 30 минут при различных температурах для испарения смазки согласно таблице 4 и в последующем обработаны паром при 520°C в течение 45 минут.

Магнитные и механические свойства были измерены согласно примерам 1 и 2.

Таблица 4 показывает важность использования правильной температуры испарения смазки. Слишком низкая температура испарения приводит к недостаточному удалению смазки и закупоренным поверхностным порам (образец M). Слишком высокая температура испарения (образец O), наоборот, приведет к воздействию высокой температуры на изолирующее покрытие в течение неприемлемо длительного периода времени и, в результате, к более низкому удельному электросопротивлению.

Пример 5

Порошок Somaloy®700 был перемешан с 0,5 мас.% восьми различных смазок, и образцы были спрессованы при 800 МПа. Использованные смазки представляли собой бегениловый спирт, стеарамид, этилен-бис-стеарамид (ЭБС), эруцил-стеарамид, амид олеиновой кислоты, полиэтиленовый воск (Mw=655 г/моль; PW655), полиамид (Orgasol®3501) и стеарат цинка.

Был проведен термогравиметрический анализ (ТГА) образцов (каждый образец весил 0,68 г). С помощью ТГА измеряется зависимость изменения массы материала от температуры (или времени) в контролируемой атмосфере. Кривые ТГА записаны в интервале между 20 и 500°C с использованием скорости нагрева 10°C/мин в атмосфере азота и представлены на Фигуре 2.

Как можно видеть, испарение смазок протекает по-разному для различных смазок.

Образцы P, Q, R и S содержат смазки, имеющие относительно низкие точки кипения. Эти смазки удаляются преимущественно в виде паров и оставляют прессовки с чистой пористой структурой. Образцы T, U и V, с другой стороны, содержат смазки, которые испаряются при температурах выше 450°C и поэтому непригодны для использования в данном случае. Стеарат цинка в образце W полностью испаряется ниже 450°C, но оставляет остатки ZnO. Таким образом, образец W находится за пределами объема настоящего изобретения.

В таблице 5 показан диапазон температур испарения различных смазок в инертных атмосферах в соответствии с этим примером. Образцы P-S включают в себя смазки, которые имеют температуры испарения, пригодные для использования в сочетании с испытанными порошками.

Пример 6

Порошок Somaloy®700 был перемешан с 0,5 мас.% металлоорганической смазки согласно таблице 6 и спрессован при 800 МПа с использованием температуры инструментальной пресс-формы 80°C. Образцы были затем подвергнуты термообработке на воздухе в течение 20 минут при 300°C с последующей паровой обработкой при 520°C в течение 45 минут.

Магнитные и механические свойства были измерены согласно примерам 1 и 2 и подытожены в следующей таблице 6.

Как можно видеть из таблицы 6, смазки, имеющие различные содержания металла (образцы X, Y, Z), дают более низкое удельное электросопротивление и, таким образом, более высокие потери в сердечнике, чем образец G, который приготовлен со стеарамидом.

Пример 7

Порошок Somaloy®700 был перемешан с 0,5 мас.% воска ЭБС (Acrawax®) и спрессован до 7,35 г/см3. Один образец (AA) был сначала подвергнут термообработке в течение 45 минут в атмосфере азота при 440°C согласно изобретению. Второй образец (AB) не был предварительно освобожден от смазки, а был непосредственно подвергнут паровой обработке согласно способу, раскрытому в патенте США 6485579. Паровая обработка образцов была проведена при максимальной температуре 500°C в течение 30 минут.

Магнитные и механические свойства были измерены согласно примерам 1 и 2.

Как можно наблюдать в таблице 7, высокая механическая прочность и превосходное удельное электросопротивление образца AA показывает, что удаление смазки перед паровой обработкой согласно изобретению приводит к наилучшим свойствам, тогда как образец AB демонстрирует сравнительно низкое удельное электросопротивление и низкую механическую прочность. Для используемой смазки (не содержащей металла смазки, в данном примере - воска ЭБС) успех паровой обработки зависит от этапа удаления смазки.

Пример 8

В данном примере был использован порошок Somaloy®500 (выпускаемый Höganäs AB, Швеция) со средним размером частиц, меньшим, чем средний размер частиц Somaloy®700. Somaloy®500 был перемешан с 0,5 мас.% стеарамида или Kenolube® и спрессован при 800 МПа с использованием температуры инструментальной пресс-формы 80°C. Два образца (AC и AD) были в дальнейшем подвергнуты термообработке в инертном газе в течение 20 минут при 300°C с последующей паровой обработкой при 520°C в течение 45 минут согласно изобретению.

Магнитные и механические свойства были измерены согласно примеру 1.

Таблица 8 ясно показывает, что изделия, изготовленные согласно изобретению из более тонкого порошка Somaloy®500 с не содержащей металла смазкой (образец AC), могут достигать высокой прочности и приемлемых потерь в сердечнике. Также ясно, что образец AC проявляет лучшие значения ППР, электросопротивления и магнитной проницаемости, а также потерь в сердечнике по сравнению с образцом AD.

Изобретение относится к порошковой металлургии, в частности к изготовлению магнитно-мягких композиционных изделий. Порошковую композицию, содержащую смесь магнитно-мягкого порошка железа или на основе железа, частицы которого окружены электроизолирующим неорганическим покрытием, и от 0,05 до 1,5 мас.% органической смазки, не содержащей металла и имеющей температуру испарения меньше, чем температура разложения покрытия, прессуют в пресс-форме. Прессованное тело выталкивают из пресс-формы и удаляют смазку путем нагрева в невосстанавливающей атмосфере до температуры выше температуры испарения смазки и ниже температуры разложения неорганического покрытия. После чего осуществляют термообработку при температуре между 300 и 600°С в водяном паре. Магнитно-мягкие композиционные изделия обладают прочностью на поперечный разрыв по меньшей мере 100 МПа, магнитной проницаемостью по меньшей мере 700 и потерями в сердечнике при 1 Тл и 400 Гц самое большее 70 Вт/кг. 4 н. и 21 з.п. ф-лы, 8 табл., 2 ил.

1. Способ изготовления магнитно-мягких композиционных изделий, включающий в себя этапы:

прессование в пресс-форме порошковой композиции, содержащей смесь магнитно-мягкого порошка железа или на основе железа, частицы которого окружены электроизолирующим неорганическим покрытием, и органической смазки в количестве от 0,05 до 1,5% от массы композиции, причем упомянутая органическая смазка не содержит металл и имеет меньшую температуру испарения, чем температура разложения покрытия;

выталкивание прессованного тела из пресс-формы;

нагревание прессованного тела в невосстанавливающей атмосфере до температуры выше температуры испарения смазки и ниже температуры разложения неорганического покрытия для удаления смазки из прессованного тела и

подвергание полученного тела термообработке при температуре между 300 и 600°С в водяном паре.

2. Способ по п.1, в котором прессование осуществляют при повышенной температуре и, необязательно, с предварительно нагретым порошком.

3. Способ по п.2, в котором прессование осуществляют при температуре самое большее на 60°С, предпочтительно самое большее на 40°С, а наиболее предпочтительно самое большее на 30°С ниже температуры плавления органической смазки или смазок.

4. Способ по п.1, в котором невосстанавливающая атмосфера представляет собой инертный газ или воздух.

5. Способ по п.1, в котором температура испарения смазки составляет менее 500°С, предпочтительно менее 450°С, а наиболее предпочтительно менее 400°С.

6. Способ по п.1, в котором температура испарения смазки в окислительной атмосфере составляет менее 400°С, предпочтительно менее 350°, а наиболее предпочтительно менее 300°С.

7. Способ по любому из пп.1-6, в котором термообработку в водяном паре осуществляют при температуре менее 550°С.

8. Способ по любому из пп.1-6, в котором частицы состоят из, по существу, чистого железа.

9. Способ по любому из пп.1-6, в котором неорганическое покрытие, изолирующее частицы, включает в себя фосфор.

10. Способ по п.7, в котором неорганическое покрытие, изолирующее частицы, включает в себя фосфор.

11. Способ по п.8, в котором неорганическое покрытие, изолирующее частицы, включает в себя фосфор.

12. Способ по любому из пп.1-6, 10 и 11, в котором средний размер частиц у изолированных частиц порошка составляет между 106 и 425 мкм.

13. Способ по п.8, в котором средний размер частиц у изолированных частиц порошка составляет между 106 и 425 мкм.

14. Способ по п.9, в котором средний размер частиц у изолированных частиц порошка составляет между 106 и 425 мкм.

15. Способ по любому из пп.1-6, 10, 11, 13 и 14, в котором по меньшей мере 20% изолированных частиц порошка имеют размер частиц более 212 мкм.

16. Способ по любому из пп.1-6, 10, 11, 13 и 14, в котором количество смазки составляет 0,05-1,0, предпочтительно 0,05-0,7, а наиболее предпочтительно 0,05-0,6% от массы композиции.

17. Способ по любому из пп.1-6, 10, 11, 13 и 14, в котором смазку выбирают из группы, состоящей из первичных амидов и вторичных амидов насыщенных или ненасыщенных жирных кислот или их комбинаций.

18. Способ по любому из пп.1-6, 10, 11, 13 и 14, в котором смазку выбирают из группы, состоящей из насыщенных или ненасыщенных жирных спиртов.

19. Способ по любому из пп.1-6, 10, 11, 13 и 14, в котором смазку выбирают из группы, состоящей из стеарамида, эруцил-стеарамида и бегенилового спирта.

20. Способ по п.17, в котором смазку выбирают из группы, состоящей из стеарамида, эруцил-стеарамида и бегенилового спирта.

21. Способ по п.18, в котором смазку выбирают из группы, состоящей из стеарамида, эруцил-стеарамида и бегенилового спирта.

22. Способ по любому из пп.1-6, 10, 11, 13, 14, 20 и 21, в котором смазку выбирают из группы, состоящей из амидных восков, таких, как этилен-бисстеарамид.

23. Магнитно-мягкое композиционное изделие, изготовленное способом по любому из пп.1-22, имеющее окисленную корку и неокисленную сердцевину.

24. Магнитно-мягкое композиционное изделие, изготовленное способом по любому из пп.1-22 и обладающее прочностью на поперечный разрыв по меньшей мере 100 МПа, магнитной проницаемостью по меньшей мере 700 и потерями в сердечнике при 1 Тл и 400 Гц самое большее 70 Вт/кг.

25. Магнитно-мягкое композиционное изделие, изготовленное способом по любому из пп.1-22 и обладающее прочностью на поперечный разрыв по меньшей мере 120 МПа, магнитной проницаемостью по меньшей мере 800 и потерями в сердечнике при 1 Тл и 400 Гц самое большее 65 Вт/кг.

Приоритет по пунктам и признакам:

15.06.2005 по пп.1-25, кроме признака п.1, характеризующего содержание смазки от более 1 до 1,5 мас.%.

15.06.2006 - признак, характеризующий содержание смазки от более 1 до 1,5 мас.%.

| US 6485579 B1, 25.11.2002 | |||

| Способ получения магнитно-мягких материалов на основе железа | 1989 |

|

SU1734946A1 |

| Способ изготовления магнитно-мягкого материала | 1980 |

|

SU863178A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТО-МЯГКОГО МАТЕРИАЛА | 1992 |

|

RU2040810C1 |

| WO 2004038740 A1, 06.05.2004. | |||

Авторы

Даты

2010-05-10—Публикация

2006-06-15—Подача