Изобретение относится к области электротехники и радиотехники, в частности к изготовлению композиционного магнитно-мягкого материала для таких применений, как сердечники трансформаторов и дросселей, в том числе высокочастотных, статоров и роторов электрических машин, и других применений.

Способ изготовления магнитно-мягкого композиционного материала состоит в смешивании в течение 15- 20 минут изолированного порошка железа или сплава на его основе и порошковой смазки в шаровых мельницах или смесителях различного типа [1]. В качестве изолированных порошков железа используют порошки, например, Somaloy®500 и Somaloy®700, выпускаемые компанией Höganäs АВ, Швеция [2]. В качестве смазки используют порошковые первичные и вторичные амиды насыщенных или ненасыщенных жирных кислот, например стеарамид, эруциловый стеарамид, стеарат цинка, кенолюб и некоторые другие органические смазочные вещества, которые испаряются при температурах выше комнатной температуры и ниже температуры разложения неорганического электроизолирующего покрытия или слоя.

Недостатком известного способа изготовления магнитно-мягкого композиционного материала является низкая эффективность перемешивания, приводящая к неравномерному распределению смазки в материале. Последнее приводит к снижению плотности изделий и, как следствие, понижению магнитных параметров получаемого изделия.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения композиционного магнитно-мягкого материала, состоящий во введении смазки путем ее перемешивания с изолированным порошком железа в шаровых мельницах и других смесителях [3]. Количество используемой смазки может варьироваться и обычно составляет 0,05-1,5%, предпочтительно - 0,05-1,0%.

Недостатком указанного способа получения магнитно-мягкого композиционного материала является то, что наличие смазки менее 0,05% дает плохое функционирование смазки, что может привести к поцарапанным поверхностям выталкиваемого изделия и стенок пресс-формы, а также к более низкому электрическому сопротивлению прессованного изделия, в основном из-за поврежденного изолирующего слоя на поверхности изделия. В дополнение к этому изделия с поцарапанными поверхностями проявляют повышенный уровень закупоренных поверхностных пор, которые, в свою очередь, препятствуют свободному испарению смазки. Таким образом, результатом этого будет низкая прочность, а также низкое удельное электросопротивление, давая неприемлемо низкие магнитную индукцию и магнитную проницаемость.

Задачей настоящего изобретения является снижение содержания смазки в композиционном магнитно-мягком материале до 0,1-0,5%, позволяющее уменьшить пористость изделий после прессования и тем самым повысить магнитную индукцию и магнитную проницаемость изделий.

Предложен способ получения композиционного магнитно-мягкого материала, состоящий в смешении смазки, например стеарата цинка, кенолюба, стеарамида или других порошковых смазок, с изолированным порошком на основе железа в шаровых мельницах и других смесителях. Новым, по мнению авторов, является то, что после смешения композиционный материал помещают во вращающийся вакуумируемый барабан с давлением 10-2-10-3 мм рт.ст., нагреваемый до температуры расплавления смазки 150-200°С, и обработку проводят до получения равномерного распределения смазки в материале в течение 15-30 минут, при этом содержание смазки в композиционном материале составляет от 0,01 до 0,1%.

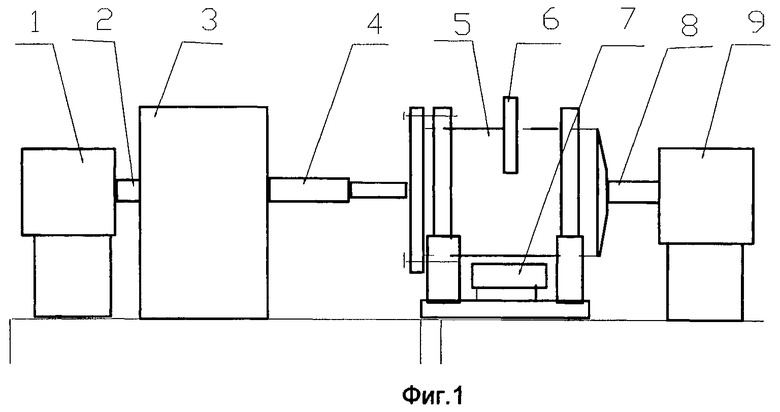

Сущность изобретения поясняется фиг. 1, на которой приведена установка по приготовлению магнитно-мягкого материала, включающая электропривод вакуумного насоса 1, соединительную муфту 2, вакуумный насос 3, подвижный вакуумный разъем 4, барабан с размещенным в нем композиционным магнитно-мягким материалом 5, датчик температуры 6, нагреватель 7, механическую разъемную муфту 8 и электропривод реактора 9.

На первом этапе, как и в прототипе, смазка вводится путем смешения ее с изолированным железным порошком в шаровых мельницах или других смесителях. Приготовленный со смазкой композиционный материал помещается внутрь барабана 5. После этого включается вакуумный насос 3, понижающий давление воздуха внутри барабана с материалом до 10-2-10-3 мм рт.ст. По достижении требуемого вакуума включается нагрев барабана 7 до температуры 150-200°С. Процесс обработки порошка продолжается в течение 15-30 минут. Охлаждение магнитно-мягкого материала происходит после выключения нагрева при сохранении вакуума.

Преимуществом заявляемого изобретения по сравнению с известными является снижение содержания смазки до 0,01-0,1%, позволяющее получить качественное прессованное изделие из магнитно-мягкого композиционного материала с плотностью 7,5-7,55 г/см3 и, как следствие, высокими магнитными характеристиками.

Источники информации

1. Патент US 6485579, B22F 1/02, выдан 18.01.2000

2. Патент US 6348265, B22F 1/00, выдан 21.08.1998

3. Патент RU 2389099, H01F 1/24, выдан 20.07.2009

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНО-МЯГКИЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ | 2006 |

|

RU2389099C2 |

| СМАЗКА ДЛЯ ПОРОШКОВЫХ МЕТАЛЛУРГИЧЕСКИХ КОМПОЗИЦИЙ | 2006 |

|

RU2420369C2 |

| ПОРОШКОВАЯ МЕТАЛЛИЧЕСКАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ВТОРИЧНЫЕ АМИДЫ В КАЧЕСТВЕ СМАЗОЧНОГО МАТЕРИАЛА И/ИЛИ СВЯЗУЮЩЕГО ВЕЩЕСТВА | 2005 |

|

RU2351434C2 |

| ФЕРРОМАГНИТНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2549904C2 |

| НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2311742C2 |

| ПОРОШКОВЫЕ МЕТАЛЛОПОЛИМЕРНЫЕ КОМПОЗИТЫ | 2008 |

|

RU2459687C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ВСТАВОК | 2015 |

|

RU2623292C2 |

| ТЕРМИЧЕСКАЯ ОБРАБОТКА МАГНИТНО-МЯГКИХ ДЕТАЛЕЙ | 2003 |

|

RU2325972C2 |

| Антифрикционная полимерная композиция на основе фторопласта | 2017 |

|

RU2665429C1 |

| МАГНИТНО-МЯГКИЙ ПОРОШОК НА ОСНОВЕ ЖЕЛЕЗА | 2004 |

|

RU2311261C2 |

Изобретение относится к области электротехники и радиотехники, в частности к изготовлению композиционного магнитно-мягкого материала для таких применений, как сердечники трансформаторов и дросселей, в том числе высокочастотных, статоров и роторов электрических машин, и других применений. Уменьшение пористости изделий после прессования, повышение магнитной индукции и магнитной проницаемости изделий за счет снижения содержания смазки в композиционном магнитно-мягком материале до 0,1-0,5% являются техническим результатом изобретения. Предложенный способ получения композиционного магнитно-мягкого материала заключается в смешении смазки, например стеарата цинка, кенолюба, стеарамида или других порошковых смазок, с порошком на основе железа в шаровых мельницах и других смесителях, при этом после смешения композиционный материал помещают во вращающийся барабан с давлением 10-2-10-3 мм рт.ст., нагреваемый до температуры расплавления смазки - 150-200°С, проводят обработку до получения равномерного распределения смазки в материале в течение 15-30 минут, при этом содержание смазки в композиционном материале составляет от 0,01 до 0,1%. 1 ил.

Способ изготовления композиционного магнитно-мягкого материала, состоящий в смешении смазки, например стеарата цинка, кенолюба, стеарамида или других порошковых смазок, с изолированным порошком на основе железа в шаровых мельницах и других смесителях, отличающийся тем, что после смешения композиционный материал помещают во вращающийся вакуумируемый барабан с давлением 10-2-10-3 мм рт.ст., нагреваемый до температуры расплавления смазки 150-200°С, и обработку проводят до получения равномерного распределения смазки в материале в течение 15-30 мин, при этом содержание смазки в композиционном материале составляет от 0,01 до 0,1%.

| МАГНИТНО-МЯГКИЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ | 2006 |

|

RU2389099C2 |

| ПОЛИМЕРНЫЙ МАГНИТНЫЙ МАТЕРИАЛ | 2002 |

|

RU2226012C1 |

| Ферромагнитный материал на основе железного порошка для магнитопроводов постоянного и переменного тока | 1992 |

|

SU1836731A3 |

| US 6485579 B1, 26.11.2002 | |||

| US 6348265 В1, 19,02,2002. | |||

Авторы

Даты

2012-10-27—Публикация

2011-08-12—Подача