Изобретение относится к порошковой металлургии, в частности к способу получения магнитно-мягкого материала на основе железа с повышенными электромагнитным свойствами.

Целью изобретения является повышение электромагнитных свойств материала на основе железа,

Указанная цель достигается нанесением электроизоляционного покрытия на частицы порошка железа, при этом электроизоляционное покрытие наносят в виде пленки интерметаллидов на основе сплава TiSi, а компактирование осуществляют путем экструдирования.

Предлагаемый способ осуществляют следующим образом.

Шихту, состоящую из железного порошка, смешивают с порошками титана кремния и хлористого аммония, загружают в камеру для металлизации, создают защитную среду (аргон), устанавливают в предва- рительно нагретую до температуры

металлизации (450-550° С) печь, выдерживают (30-60 мин) и охлаждают. После рассева шихту используют для следующей металлизации. Металлизированный железный порошок подвергают брикетированию, нагревают.(Тэ 1100-1150° С, тэ 10-15 мин) и экструдируют через коническую матрицу с коэффициентом вытяжки Я 4-6 и отжигают по стандартным режимам.

П р и м е р 1. Железный порошок марки ПЖ1М зернистостью 200/50 смешивают с титановым и кремневым порошками и хлористым аммонием (ТУ-6-09-587-75) при следующем соотношении компонентов, мас.%: железный порошок 88,10; титановый порошок 7,35; кремневый порошок 2,45, хлористый аммоний 2,10.

Такое соотношение компонентов берется с целью максимального растворения титана и кремния в железе. Причем металлическую шихту используют многократно и безотходно, Шихту, состоящую из железного порошка, смешивают с порошкаЁ

VI

OJ 4 Ю О

ми титана, кремния и хлористого аммония, загружают в камеру для металлизации, создают защитную среду (аргон) и устанавливают в трубчатую печь. Контейнер с шихтой вращают в печи в частотой 45 об/мин при 450° С в течение 30 мин, в результате чего железные порошки покрываются пленкой интерметаллидов на основе сплава TiSi,

При нагреве шихты до 330-340° С происходит разложение

NH4CI - МНз + НС

с образованием активного HCI, который взаимодействует с титановым и кремневым порошками, образуя TiCte, TiCU, SiCU, Side - источники атомарного титана и кремния,

Так как TiCIa и SiCU неустойчивы, то в процессе катализа сравнительно легко дис- пропорционируют на поверхности железных частиц с образованием электроизоляционного покрытия в виде интерметаллидов на осно- ве сплава TiSi. После рассева металлизированный железный порошок подвергают брикетированию (ф 60 мм, h 80 мм) под давление 500-600 МПа. Полученную таким образом заготовку нагревают в защит- ной среде аргона при 1100° С в течение 15 мин и подвергают экструзии с коэффициентом вытяжки А 5. Из экструдированных заготовок механической обработкой вытачивают тороидальные кольца, с которых снимают электромагнитные характеристи- киб, предварительно подвергнув двухкратному отжигу при 1100° С и 700° С с выдержкой 1 ч для гомогенизации структуры и снятие внутренних напряжений.

П р и м е р 2, Технология аналогична примеру 1, но температура металлизации выбрана 500° С, а продолжительность 45 мин. После экструзии и отжига на выточенных тороидальных кольцах получены элект- ромагнитных характеристики.

П р и м е р 3. Технология аналогична примеру 1, но температура металлизации составляет 550° С, а продолжительность 60 мин. После экструзии и отжига на тороидальных кольцах получены электромагнитные характеристики.

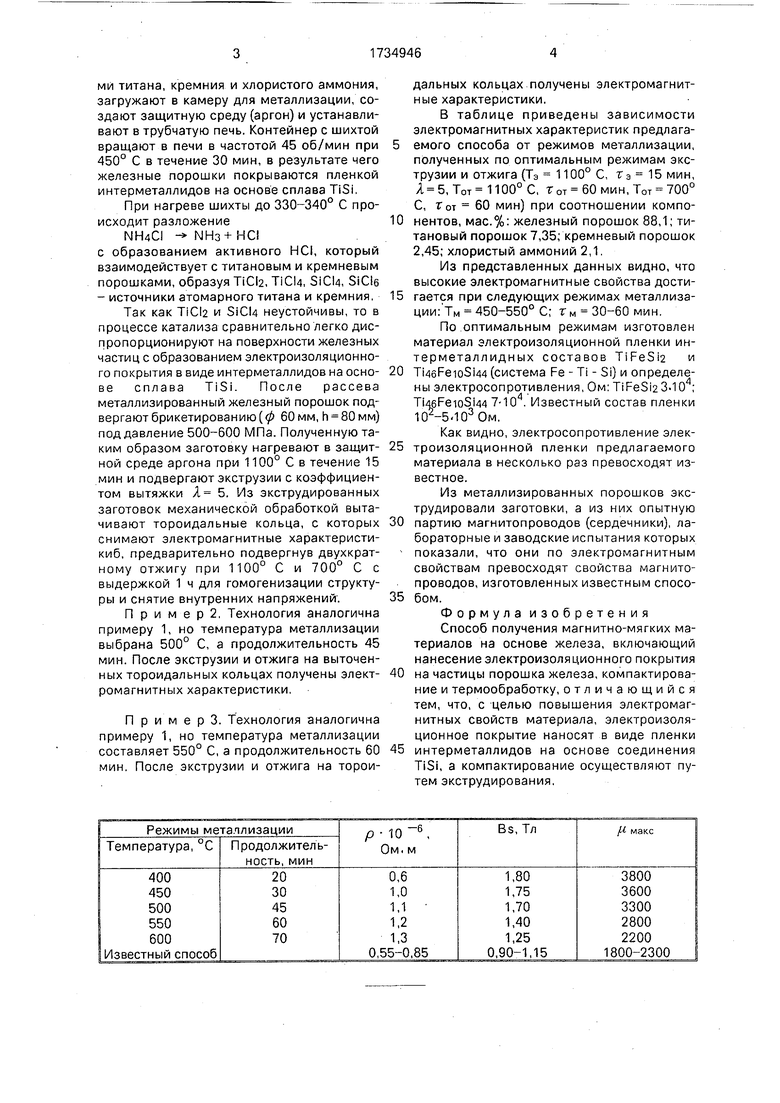

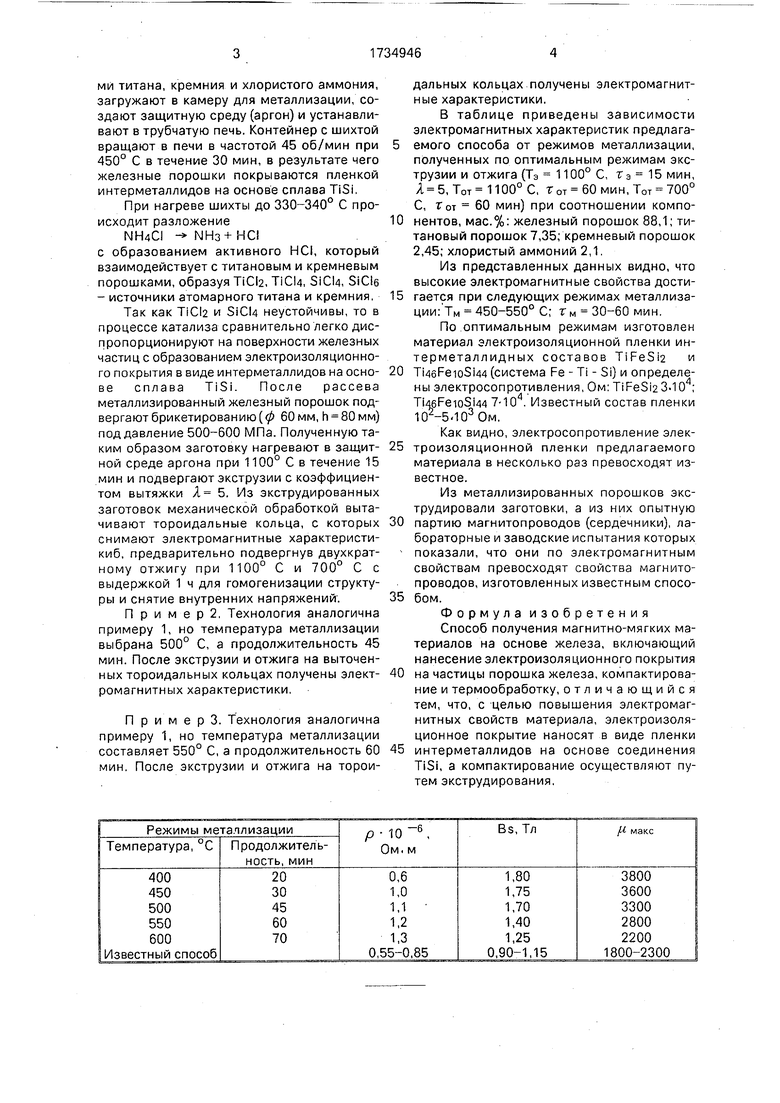

В таблице приведены зависимости электромагнитных характеристик предлагаемого способа от режимов металлизации, полученных по оптимальным режимам экструзии и отжига (Тэ 1100° С, г э 15 мин, А 5, Тот 1100° С, т от 60 мин, Тот 700° С, Тот 60 мин) при соотношении компонентов, мас.%: железный порошок 88,1; титановый порошок 7,35; кремневый порошок 2,45; хлористый аммоний 2,1.

Из представленных данных видно, что высокие электромагнитные свойства достигается при следующих режимах металлиза- ции: Тм 450-550° С; т м 30-60 мин.

По оптимальным режимам изготовлен материал электроизоляционной пленки ин- терметаллидных составов TiFeSi2 и Ti4oFeioSi44 (система Fe - Ti - Si) и определены электросопротивления, Ом: TiFeSi2 3-104; Ti46FeioSi44 7-10 . Известный состав пленки 102-5-103Ом.

Как видно, электросопротивление электроизоляционной пленки предлагаемого материала в несколько раз превосходят известное.

Из металлизированных порошков экс- трудировали заготовки, а из них опытную партию магнитопроводов (сердечники), лабораторные и заводские испытания которых показали, что они по электромагнитным свойствам превосходят свойства магнитопроводов, изготовленных известным способом.

Формула изобретения

Способ получения магнитно-мягких материалов на основе железа, включающий нанесение электроизоляционного покрытия на частицы порошка железа, компактирова- ние и термообработку, отличающийся тем, что, с целью повышения электромагнитных свойств материала, электроизоляционное покрытие наносят в виде пленки интерметаллидов на основе соединения TiSi, а компактирование осуществляют путем экструдирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| Способ металлизации алмазных частиц для алмазно-абразивного инструмента | 1989 |

|

SU1634362A1 |

| Способ химико-термической обработки металлических порошков для производства сталей и жаропрочных сплавов, упрочненных дисперсными оксидами | 2019 |

|

RU2780653C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВНОЙ МИШЕНИ ДЛЯ РАСПЫЛЕНИЯ ИЗ СПЛАВА ВОЛЬФРАМ-ТИТАН-КРЕМНИЙ | 2010 |

|

RU2454481C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2007 |

|

RU2350676C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2009 |

|

RU2413320C1 |

| Способ получения сплавов на основе интерметаллидов | 2022 |

|

RU2804402C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННОЙ ШИХТЫ | 1997 |

|

RU2122924C1 |

| Способ изготовления изделий из композиционного материала | 2018 |

|

RU2677556C1 |

Существо изобретения заключается в том, что порошок железа обрабатывают совместно с порошками титана, кремния и хлористого аммония в камере для маталли- зации в атмосфере аргона при температуре 450-550° С в течение 30-60 мин, а затем экструдируют и отжигают. Полученный материал имеет электросопротивление 1,1 Ом.м, индукцию насыщения 1,7 Тл, магнитную проницаемость 3300. В результате такой обработки на частицах порошка образуется электроизоляционное покрытие в виде пленки интерметаллидов на основе соединения TiSi 1 табл.

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНО-МЯГКОГО МЕТАЛЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 1971 |

|

SU425737A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-23—Публикация

1989-07-19—Подача