Настоящее изобретение относится к пайке оплавленным припоем, в частности к очистке технологических газов в установках для пайки оплавленным припоем.

Пайку оплавленным припоем обычно применяют для закрепления электронных компонентов на схемной плате. При пайке оплавленным припоем сначала на контактные площадки схемной платы наносят припой. Затем на схемной плате устанавливают электронные компоненты и расплавляют припой путем его нагрева. Когда припой снова затвердевает, электронные компоненты надежно соединяются со схемной платой.

При нагревании припоя образуются продукты сублимации и испарения (далее побочные продукты), которые первоначально находятся в газообразном состоянии или в форме небольших капель жидкости или дыма и входят в объем технологического газа паяльной установки. Если побочные продукты не удалять из паяльной установки, они могут конденсироваться или повторно сублимироваться на деталях установки при низкой температуре или осаждаться в паяльной установке, что приводит к ее загрязнению.

Известны установки для пайки оплавленным припоем, оборудованные охлаждающим устройством. Газовый поток из паяльной установки поступает в охлаждающее устройство для осаждения в нем загрязнителей. Затем технологический газ из охлаждающего устройства поступает обратно в паяльную установку. Устройство такого типа описано, например, в публикации DE 10301102 А1.

Однако при очистке технологического газа установки для пайки оплавленным припоем, включающей охлаждающее устройство, температура, при которой происходит конденсация или повторная сублимация загрязнителя, зависит от материалов, используемых в схемной плате и электронных компонентах, а также от состава припоя и паяльного флюса, используемых во время пайки. Как правило, невозможно предсказать, насколько необходимо охладить технологический газ, чтобы полностью удалить побочные продукты. Это приводит к усложнению конструкции и работы охлаждающего устройства. Кроме того, необходимо регулярно очищать охлаждающее устройство для удаления осажденных в нем побочных продуктов. Это может быть связано со значительным объемом работ по техническому обслуживанию, что приводит к повышению эксплуатационных расходов паяльной установки.

Кроме того, в известных установках технологический газ пропускают через фильтр, который предназначен для удержания побочных продуктов. Однако такой фильтр имеет ограниченный ресурс. Когда ресурс фильтра исчерпан, его необходимо заменить или очистить. Однако замена или очистка фильтра связана со значительным объемом работ по техническому обслуживанию. Кроме того, зачастую фильтры бывают не очень эффективны или имеют очень малый срок службы.

Возможным решением также является введение технологического газа из паяльной установки в контакт с очищающей жидкостью. Очищающая жидкость должна абсорбировать побочные продукты, удаляя их, таким образом, из технологического газа. Известно, что технологический газ может быть пропущен в форме пузырьков через очищающую жидкость, проходя при этом за разделительную стенку, вдоль которой течет очищающая жидкость. Возможно также пропускание технологического газа через зону, в которой распылена очищающая жидкость. Очищающие устройства, которые работают по этому принципу, описаны, например, в публикации DE 10246540 А1.

Недостаток очищающих устройств, в которых используется очищающая жидкость, заключается в том, что капли очищающей жидкости захватываются потоком технологического газа и могут проникать в паяльную установку. Следовательно, может происходить загрязнение паяльной установки. Кроме того, обеспечение гарантированной абсорбции побочных продуктов очищающей жидкостью может оказаться затруднительным.

Таким образом, задачей настоящего изобретения является создание способа очистки технологического газа установки для пайки оплавленным припоем, с помощью которого побочные продукты могут надежно удаляться из технологического газа, а расходы на техническое обслуживание и текущий ремонт паяльной установки могут быть снижены.

В соответствии с первым аспектом настоящего изобретения указанная задача решена тем, что предложено устройство для очистки технологического газа установки для пайки оплавленным припоем, имеющее сосуд, который содержит по меньшей мере один слой насадки, включающий насадку. Кроме того, устройство содержит газоподвод и газоотвод. Газоподвод предназначен для подачи технологического газа в сосуд. Газоотвод предназначен для отвода технологического газа из сосуда после его прохождения по меньшей мере через один слой насадки. Кроме того, устройство содержит приспособление для подачи в сосуд жидкости, действующей в качестве очищающего средства для удаления побочных продуктов из технологического газа.

Насадка образует поверхность, на которой могут осаждаться побочные продукты пайки, образующиеся в установке для пайки оплавленным припоем, и/или капли жидкости. Таким способом продукты распада и/или капли жидкости, находящиеся в технологическом газе, которые проходят через слой насадки, могут быть удалены. Таким образом, можно избежать загрязнения паяльной установки. Жидкость может быть легко заменена, благодаря чему расходы на текущий ремонт и техническое обслуживание, необходимые для функционирования паяльной установки, могут быть снижены.

В соответствии с другим предпочтительным вариантом реализации изобретения устройство для очистки технологического газа дополнительно содержит зону, предназначенную для размещения бака с жидкостью, через которую может быть пропущен технологический газ. Таким образом, технологический газ может входить в контакт с жидкостью.

Для этого газоподвод выполнен так, чтобы пропускать технологический газ через указанную зону. Таким образом, технологический газ может проходить через жидкость во время работы устройства, благодаря чему устанавливается особенно интенсивный контакт между технологическим газом и жидкостью.

В соответствии с другим предпочтительным вариантом реализации изобретения устройство для очистки технологического газа дополнительно содержит по меньшей мере одну тарелку колонны, на которой расположена по меньшей мере одна насадка. В этом случае насадка может быть расположена подходящим образом для прохождения через нее технологического газа.

Предпочтительно, чтобы устройство для очистки технологического газа установки для пайки оплавленным припоем содержало несколько тарелок колонны, расположенных друг над другом, и чтобы на каждой из них была расположена насадка. Таким образом, технологический газ может последовательно проходить через тарелки колонны и насадки, вследствие чего достигается тщательная очистка технологического газа.

В соответствии с другим вариантом реализации изобретения система для подачи жидкости разработана таким образом, что по меньшей мере одна насадка смачивается жидкостью. Благодаря смачиванию слоя насадки образуется значительная граничная область между жидкостью и технологическим газом. Таким образом, улучшается контакт между технологическим газом и жидкостью.

Для этого система для подачи жидкости содержит по меньшей мере одно распылительное сопло и/или по меньшей мере один капельный дозатор. Таким способом может быть достигнуто равномерное смачивание насадки.

Предпочтительно, чтобы устройство для очистки технологического газа установки для пайки оплавленным припоем дополнительно содержало сосуд для сбора жидкости. Это позволит легко удалять из устройства жидкость, стекающую через насадку.

В соответствии с другим предпочтительным вариантом реализации изобретения указанная по меньшей мере одна насадка занимает по меньшей мере половину объема сосуда. Благодаря большому количеству слоев насадки может быть достигнута интенсивная очистка технологического газа.

Также устройство для очистки технологического газа установки для пайки оплавленным припоем дополнительно включает охлаждающее устройство. Таким образом, может быть установлена температура устройства, наиболее благоприятная для очистки технологического газа.

Предпочтительно, чтобы охлаждающее устройство включало подходящий корпус сосуда, выполненный с возможностью сквозного протекания потока охладителя. Таким способом может быть достигнуто равномерное охлаждение сосуда.

В соответствии с другим предпочтительным вариантом реализации изобретения охлаждающее устройство содержит подходящий охладитель, расположенный во внутренней части сосуда и выполненный с возможностью сквозного протекания потока охладителя. Таким образом, может быть достигнуто эффективное охлаждение внутренних областей сосуда.

Предпочтительно, чтобы устройство для очистки технологического газа дополнительно содержало разделительное устройство. Это позволит удалять из технологического газа капли и/или пары жидкости и остатки побочных продуктов, которые не были абсорбированы жидкостью.

С этой целью разделительное устройство содержит циклонный сосуд, выполненный, например, в форме воронки, корпус которого обеспечивает возможность сквозного протекания потока охладителя. Газоподвод предназначен для подачи технологического газа по касательной к окружности циклонного сосуда у его верхнего края. У верхнего края циклонного сосуда в центре расположен абсолютно вертикальный газоотвод. Благодаря тому, что газоотвод осуществляется в центральной области, а газоподвод - по окружности, внутри сосуда создается вихрь. Под действием центробежной силы твердые частицы и капли жидкости прижимаются к стенке циклонного сосуда. На охлажденной стенке конденсируются вещества, которые содержатся в технологическом газе. Конденсат, а также твердые частицы и капли жидкости стекают вниз по стенке циклонного сосуда. Таким способом осуществляется эффективная очистка технологического газа.

В соответствии с другим предпочтительным вариантом реализации изобретения разделительное устройство содержит электростатический фильтр и/или механический фильтр. Таким образом, твердые частицы могут быть эффективно удалены из технологического газа.

Предпочтительно, насадка может быть выполнена из металлического, стеклянного или керамического материала, поскольку в этом случае она имеет длительный срок службы.

В соответствии с другим объектом изобретения в способе очистки технологического газа установки для пайки оплавленным припоем технологический газ приводят в контакт с жидкостью и пропускают через по меньшей мере один слой насадки.

Благодаря использованию жидкости работы по техническому обслуживанию и текущему ремонту могут осуществляться проще и быстрее. При прохождении технологического газа через указанную по меньшей мере одну насадку капли жидкости и/или побочные продукты пайки установки для пайки оплавленным припоем удаляются из технологического газа, благодаря чему можно избежать присутствия загрязнителей в паяльной установке.

Для этого технологический газ приводят в контакт с жидкостью путем барботирования через зону, заполненную указанной жидкостью. При этом побочные продукты могут переходить через стенки пузырьков из технологического газа в жидкость, за счет чего происходит их удаление из технологического газа.

В соответствии с другим предпочтительным вариантом реализации изобретения после пропускания через зону, заполненную жидкостью, технологический газ пропускают через по меньшей мере одну тарелку колонны, на которой расположен указанный по меньшей мере один слой насадки. Капли жидкости, которые попали в технологический газ при его прохождении через зону, заполненную жидкостью, могут быть осаждены на насадку, за счет чего происходит их удаление из технологического газа.

Для этого технологический газ пропускают через несколько тарелок колонны, на каждой из которых расположен слой насадки. Таким способом капли жидкости могут быть практически полностью удалены из технологического газа.

В соответствии с другим вариантом реализации изобретения технологический газ приводят в контакт с жидкостью, причем контакт осуществляется за счет того, что указанный по меньшей мере один слой насадки смачивают жидкостью. Когда технологический газ проходит через смоченную насадку, побочные продукты переходят из технологического газа в жидкость и таким образом удаляются из технологического газа. Насадка образует большую граничную область между технологическим газом и жидкостью, за счет чего достигается тщательная очистка технологического газа.

Для этого указанный по меньшей мере один слой насадки смачивают жидкостью, причем смачивание выполняют путем распыления жидкости и/или подачи ее в виде капель на указанный по меньшей мере один слой насадки. Таким способом происходит равномерное распределение жидкости по насадке.

В соответствии с другим предпочтительным вариантом реализации изобретения жидкость и/или указанный по меньшей мере один слой насадки дополнительно охлаждают, благодаря чему может быть установлена предпочтительная температура для очистки технологического газа.

В соответствии с другим предпочтительным вариантом реализации изобретения технологический газ после пропускания через указанный по меньшей мере один слой насадки подают в разделительное устройство. Таким способом капли и/или пары жидкости и остатки побочных продуктов, которые не были абсорбированы жидкостью, могут быть удалены из технологического газа.

Для этого разделительное устройство включает охлаждаемый циклонный сосуд. Технологический газ подают в циклонный сосуд по касательной к окружности корпуса у верхнего края. Вывод технологического газа из циклонного сосуда осуществляют у верхнего края в центре. Под действием центробежной силы, которая действует на технологический газ, перемещающийся в циклонном сосуде по кругу, капли, пары и побочные продукты отделяются от технологического газа и конденсируются на охлажденных стенках сосуда.

Предпочтительно, чтобы разделительное устройство содержало электростатический и/или механический фильтр, с помощью которого твердые частицы могут быть практически полностью удалены из технологического газа.

Насадка содержит металлический, стеклянный или керамический материал, поскольку в этом случае достигается значительное увеличение срока службы насадки.

Далее дано более подробное описание изобретения на основе вариантов реализации и чертежей, изображающих указанные варианты реализации, среди которых:

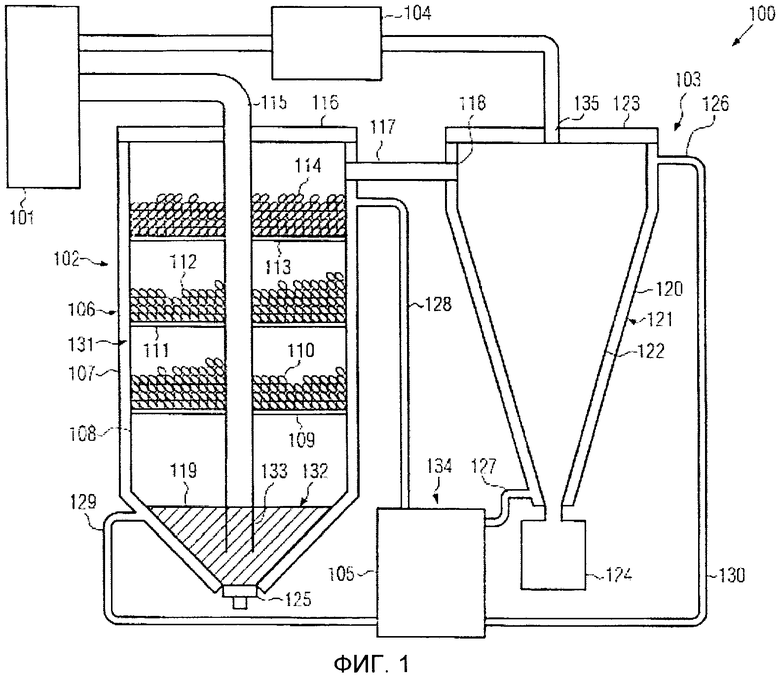

Фиг.1 - схематическое изображение в разрезе устройства для очистки технологического газа установки для пайки оплавленным припоем согласно варианту реализации настоящего изобретения;

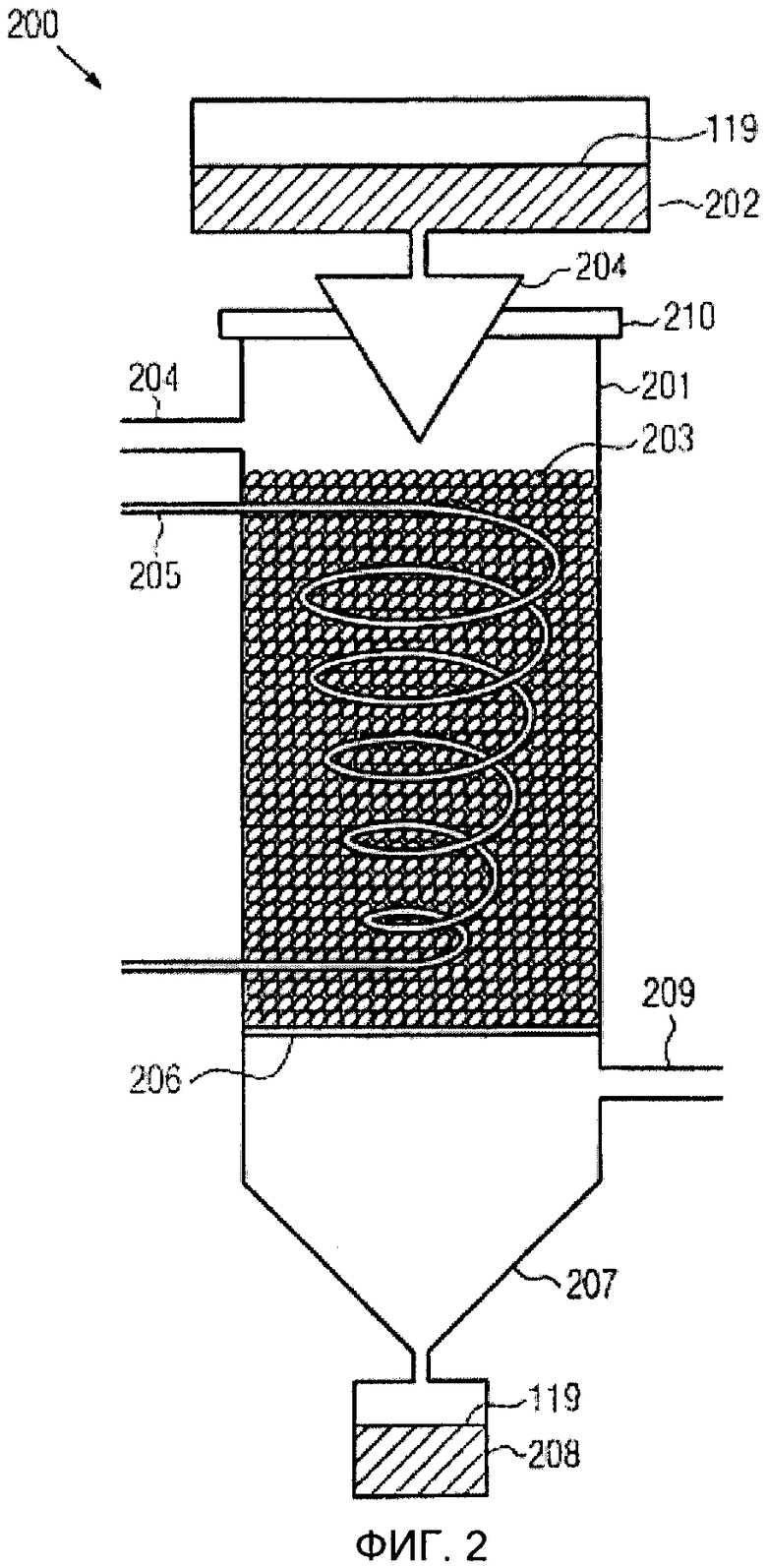

Фиг.2 - схематическое изображение в разрезе агломератора в устройстве для очистки технологического газа установки для пайки оплавленным припоем согласно варианту реализации настоящего изобретения;

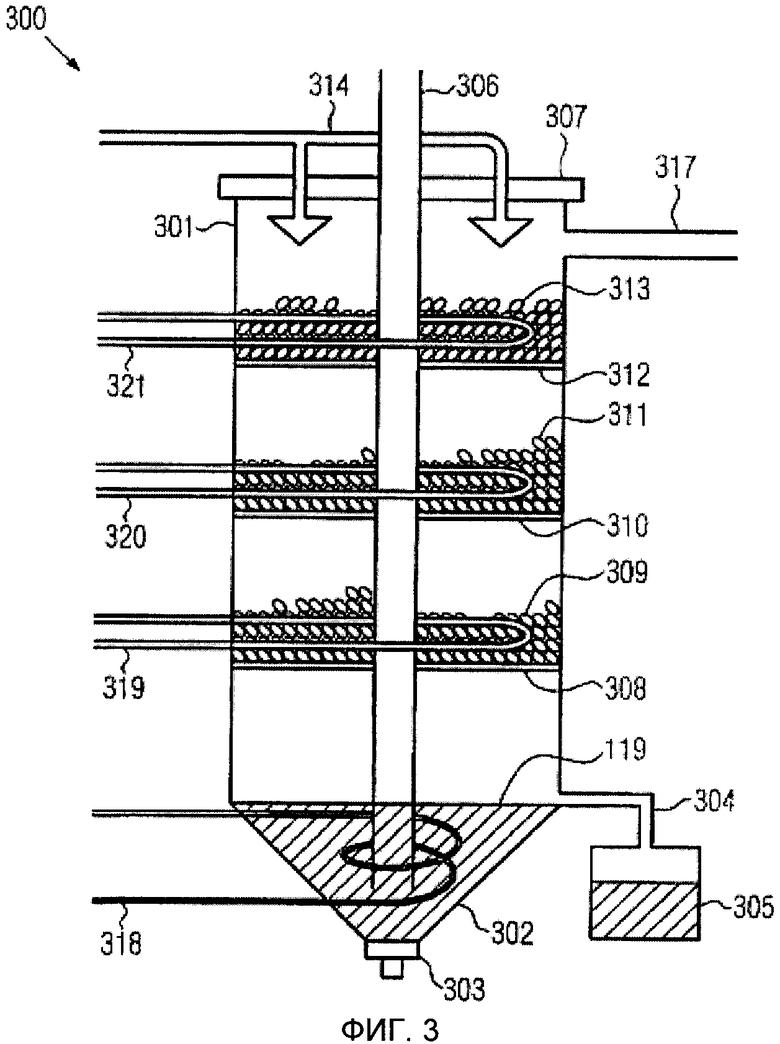

Фиг.3 - схематическое изображение в разрезе газоочистительной колонны в устройстве для очистки технологического газа установки для пайки оплавленным припоем согласно варианту реализации настоящего изобретения.

Ниже приведено описание варианта реализации настоящего изобретения на основе фиг.1.

На фиг.1 показано схематическое изображение в разрезе устройства 100 для очистки технологического газа установки для пайки оплавленным припоем согласно варианту реализации настоящего изобретения.

Устройство 100 содержит газоочистительную колонну 102. Газоподвод 115 колонны 102 соединен с установкой 101 для пайки оплавленным припоем. Газоподвод 115 имеет форму трубы, которая расположена по существу вертикально внутри сосуда 106 приблизительно в его центральной части. Технологический газ устройства 100 может поступать в сосуд 106 через газоподвод 115. Во время работы устройства 100 сосуд 106 закрыт крышкой 116, которая может быть снята для выполнения работ по техническому обслуживанию колонны 102. Таким способом обеспечивается доступ к внутренней части сосуда 106.

Зона 132 в нижней части сосуда 106 предназначена для размещения жидкости 119, которая используется для очистки технологического газа от побочных продуктов. Таким образом, в зоне 132 может располагаться бак с жидкостью 119. Жидкость 119, например, может содержать модифицированный спирт, алкоксилаты и полигликоли (например, очиститель газа, образующегося из флюса, VP1465, производимый компанией Kolb Reinigungstechnik). Зона 132 может, например, иметь форму конусообразной впадины. В нижней части зоны 132 имеется приспособление 125 для подачи жидкости 119 в сосуд 106. Приспособление 125 может, например, содержать соединитель для присоединения трубы для подачи жидкости, и вентиль, с помощью которого сообщение между зоной 132 и соединителем может быть открыто или закрыто.

Газоподвод 115 предназначен для подачи технологического газа установки 101 в зону 132 и, соответственно, для подачи его в бак с жидкостью 119. Для этого отверстие 133 газоподвода может быть расположено ниже уровня жидкости 119, устанавливаемого во время работы устройства 100.

В верхней части сосуда 106 друг над другом расположены тарелки 109, 111, 113 колонны. Слой 110 насадки расположен на тарелке 109. Соответственно, слои 112, 114 насадки также расположены на тарелках 111, 113.

Каждая из тарелок 109, 111, 113 может, например, содержать решетку или пластину с отверстиями. Величина зазора между стержнями решетки или размеры отверстий в пластине подобраны так, чтобы насадка не проваливалась сквозь тарелки 109, 111, 113. Однако при этом технологический газ установки 101 может проходить через тарелки 109, 111, 113 и слои 110, 112, 114.

Насадка может содержать материал, который не корродирует под действием технологического газа и жидкости 119. Она может содержать, например, металл, такой как нержавеющая сталь, а также стеклянный или керамический материал. Части насадки могут иметь вытянутую форму, например, близкую к цилиндрической, а также кубическую или эллипсоидную форму; в отдельном варианте реализации настоящего изобретения длина частей насадки составляет приблизительно 3 см, а диаметр - 1 см. В некоторых вариантах реализации части насадки могут иметь поры и/или неровности на поверхности. Преимущественно таким способом увеличивается площадь поверхности насадки.

Сосуд 106 необязательно должен содержать три тарелки колонны и три слоя насадки. В других вариантах реализации изобретения сосуд 106 содержит одну, две или четыре тарелки колонны, на каждой из которых расположен слой насадки.

Над тарелками 109, 111, 113 и расположенными на них слоями 110, 112, 114 имеется газоотвод 117, через который технологический газ может выходить из сосуда 106 после того, как он, поступив через газоподвод 115, прошел через зону 132 и слои 110, 112, 114.

Кроме того, устройство 100 включает охлаждающее устройство 134. Устройство 134 содержит систему 105 подачи охладителя. Система 105 посредством трубопроводов 128, 129 соединена с корпусом 131 сосуда 106. Корпус 131 сосуда 106 имеет наружную стенку 107 и внутреннюю стенку 108. Охладитель может перемещаться в пространство между стенками 107 и 108 через трубопровод 128. Выход охладителя из указанного пространства с последующим возвращением в устройство 134 осуществляется через трубопровод 129. В то время, когда охладитель находится в пространстве между стенками 107, 108, может происходить теплообмен между охладителем и жидкостью 119 и/или технологическим газом, в результате которого температура жидкости 119 или технологического газа снижается. Устройство 134 предназначено для удержания температуры жидкости и/или технологического газа в пределах приблизительно от 80°C до 100°C. В качестве охладителя может быть использована например, вода.

Во время работы устройства 100 технологический газ установки 101 через газоподвод 115 подают в зону 132, которая заполнена жидкостью 119. Количество жидкости 119 в зоне 132 может быть отрегулировано с помощью приспособления 125 таким образом, чтобы отверстие 133 газоподвода 115 было расположено ниже уровня жидкости 119. Затем технологический газ в виде пузырьков пропускают через жидкость 119. На стенках пузырьков побочные продукты пайки установки 101 могут переходить из технологического газа в жидкость 119. Таким способом побочные продукты могут быть удалены из технологического газа по меньшей мере частично.

После прохождения чрез зону 132 с жидкостью 119 технологический газ внутри сосуда перемещается вверх к газоотводу 117. При этом технологический газ последовательно проходит через тарелки 109, 111, 113 и расположенные на них слои 110, 112, 114 насадки.

При прохождении через слои 110, 112, 114 технологический газ входит в контакт с поверхностью насадки. Капли жидкости 119, которые остались в технологическом газе после его прохождения через жидкость 119, могут быть осаждены на поверхности насадки. Пары жидкости 119 могут конденсироваться на насадке и таким способом удаляться из технологического газа. Также на насадке могут осаждаться побочные продукты пайки. Указанные процессы, в результате которых происходит дополнительная очистка технологического газа, протекают особенно эффективно, если насадка в совокупности составляющих ее частей имеет значительную площадь поверхности. Этого можно достичь, например, путем обеспечения большого количества частей насадки в каждом слое, путем использования нескольких тарелок колонны, на каждой из которых имеется слой насадки, и/или путем увеличения площади поверхности отдельных частей насадки (за счет структуры поверхности частей и/или за счет их пористости).

Газоотвод 117 может быть предназначен для подачи технологического газа в разделительное устройство 103 после его выхода из сосуда 106. Устройство 103 содержит циклонный сосуд 121, который, например, в варианте реализации, изображенном на фиг.1, имеет воронкообразную форму. Радиус внутренней полости сосуда 121 уменьшается от верхнего края к нижнему. Сосуд 121 имеет наружную стенку 120 и внутреннюю стенку 122. Стенка 120 и стенка 122 вместе образуют корпус сосуда 121. Охладитель может подаваться из системы 105 в пространство между стенками 120, 122 через подвод 126 охладителя и трубопровод 130. Выход охладителя из корпуса и его возврат в систему 105 может осуществляться через отвод 127 охладителя.

Корпус сосуда 121 необязательно соединен с той же системой 105, что и корпус 131 сосуда 106. В других вариантах реализации настоящего изобретения могут иметься отдельные системы подачи охладителя для колонны 102 и для устройства 103.

Во время работы устройства 103 отверстие у верхнего края сосуда 121 закрыто крышкой 123. Крышка 123 может быть открыта для выполнения работ по техническому обслуживанию устройства 103.

Устройство 103 имеет газоподвод 118. Указанный газоподвод предназначен для введения технологического газа по касательной к окружности сосуда 121 у его верхнего края. Для этого газоподвод 118 может содержать трубопровод, который входит в циклонный сосуд параллельно его окружности.

К верхнему краю сосуда 121 в его центре подведен газоотвод 135. Он проходит по существу вертикально через крышку 123. У нижнего края сосуда 121 расположен сборник 124.

Во время работы устройства 100 технологический газ через газоотвод 117 поступает в сосуд 121 фактически по касательной к окружности его корпуса. Таким способом возникает вращательное движение технологического газа внутри сосуда 121. Твердые частицы и/или капли жидкости, находящиеся в технологическом газе, вследствие вращательного движения и под воздействием центробежной силы прижимаются к стенке 122 сосуда 121. Они перемещаются вниз по стенке 122 и в конечном счете попадают в сосуд 124. Газообразные побочные продукты пайки и пары жидкости 119 конденсируются на охлаждаемой стенке 122, а затем таким же образом перемещаются вниз в сосуд 124.

Для облегчения перемещения отделенных веществ в сосуд 124 стенка 122 на внутренней стороне сосуда 121 может иметь покрытие, не допускающее налипания. Покрытием, не допускающим налипания, может, например, служить перфоралкокс (PFA) или тефлон.

Технологический газ через газоотвод 135 перемещается вверх и выходит из сосуда 121. Затем технологический газ может дополнительно очищаться с помощью фильтрующего устройства 104, после чего он снова подается в установку 101. Устройство 104 может, например, содержать механический фильтр и/или электростатический фильтр, известные специалистам в данной области.

Устройство 100 для очистки технологического газа установки для пайки оплавленным припоем не обязательно должно содержать устройство 104. Технологический газ после выхода из устройства 103 может сразу возвращаться в установку 101. Кроме того, устройство 100 необязательно содержит разделительное устройство 103. В вариантах реализации такого устройства технологический газ может подаваться в фильтрующее устройство 104 после выхода из колонны 102. В другом случае технологический газ может возвращаться прямо из газоотвода 117 на колонну 102 установки 101. В этом случае устройство 104 может отсутствовать.

Помимо конструктивных элементов, описанных выше, устройство 100 может содержать насосы для транспортировки жидкости 119 и/или охладителя. Для сохранения наглядности эти изделия на фиг.1 не показаны.

На фиг.2 показано схематическое изображение агломератора 200 в разрезе. В некоторых вариантах реализации настоящего изобретения агломератор 200 может заменять в устройстве 100 колонну 102, изображенную на фиг.1.

Агломератор 200 содержит сосуд 201. Сосуд 201 может содержать крышку 210. Указанная крышка закрыта во время работы устройства 100 и может быть открыта для обеспечения легкого доступа к внутренней части сосуда 201 с целью выполнения работ по текущему ремонту и техническому обслуживанию.

Газоподвод 204 предназначен для подачи технологического газа из установки 101 в сосуд 201. В сосуде 201 имеется тарелка 206 колонны, на которой расположен слой 203 насадки.

Кроме того, сосуд 201 содержит охлаждающее устройство 205. Охлаждающее устройство выполнено с возможностью сквозного протекания потока охладителя и может, например, иметь форму трубопровода, который проходит через слой 203 и выполнен из материала, имеющего высокую теплопроводность, например, из меди или алюминия. В других вариантах реализации охлаждающее устройство может содержать одну полую пластину или несколько полых пластин, которые выполнены из теплопроводного материала и пропускают поток охладителя.

В других вариантах реализации изобретения сосуд 201 вместо устройства 205 или в дополнение к нему может иметь корпус, подобный корпусу 131 колонны 102 (фиг.1), для сквозного протекания потока охладителя.

Агломератор 200 необязательно содержит один слой насадки, как показано на фиг.2. В других вариантах реализации настоящего изобретения агломератор может содержать два слоя насадки или более. Таким образом, агломератор 200 содержит по меньшей мере один слой насадки. В некоторых вариантах реализации указанный по меньшей мере один слой насадки может занимать половину или более половины объема сосуда 201.

Под тарелку 206 подведен газоотвод 209. Технологический газ, который через газоподвод 204 поступает в сосуд 201 и проходит через слой 203 насадки, может выходить из сосуда 201 через газоотвод 209.

Агломератор 200 также содержит приспособление 204 для подачи жидкости 119. Указанное приспособление соединено с емкостью 202 для жидкости 119. Приспособление 204 может, например, содержать распыляющее устройство и/или капельный дозатор. У нижнего края сосуда 201 имеется сборник 208, в который может стекать жидкость 119 после ее просачивания через слой 203 и тарелку 206. Для облегчения стекания жидкости 119 сосуд 201 у нижнего края может иметь воронкообразную область 207, на конце которой находится сосуд 208.

Во время работы устройства 100 жидкость 119 с помощью приспособления 204 подается на слой 203. Таким способом насадка смачивается жидкостью 119. Технологический газ через газоподвод 204 подается из установки 101 в сосуд 201 и проходит через слой 203. В слое 203 технологический газ входит в контакт с жидкостью 119. Побочные продукты пайки установки 101 могут абсорбироваться жидкостью 119. Благодарят охлаждению рабочая температура агломератора 200 может поддерживаться в пределах приблизительно от 80°C до 100°C.

Затем технологический газ через газоотвод 209 выходит из сосуда 201 и может подаваться в разделительное устройство 103, фильтрующее устройство 104 или установку 101.

На фиг.3 показано схематическое изображение в разрезе газоочистной колонны 300, которая может заменить в устройстве 100 колонну 102, описанную выше со ссылкой на фиг.1.

Колонна 300 включает сосуд 301, который может быть герметично закрыт с помощью крышки 307. Сосуд 301 содержит тарелки 308, 310, 312 колонны, на каждой из которых расположены слои 309, 311, 313 насадки. В нижней части сосуда 301 имеется соответствующая зона 302, которая предназначена для размещения жидкости 119 и в которую жидкость 119 может подаваться с помощью первого приспособления 303 для подачи жидкости. Приспособление 303, например, может содержать соответствующий соединитель для присоединения трубопровода и вентиль.

Газоподвод 306, аналогичный газоподводу 115 колонны 102, предназначен для подачи технологического газа в соответствующую зону 302, предназначенную для размещения жидкости 119. Технологический газ проходит через жидкость 119, тарелки 308, 310, 312, слои 309, 311, 313 и выходит из сосуда через газоотвод 317. При прохождении технологического газа через слои 309, 311, 313 побочные продукты и/или капли или пары жидкости 119 могут быть осаждены на насадку и таким образом быть удалены из технологического газа. После этого технологический газ может подаваться, как описано выше, в устройство 103, устройство 104 или установку 101.

Жидкость 119 может подаваться в сосуд 301 сверху на слои 309, 311, 313 для их смачивания жидкостью 119. Подача осуществляется с помоью второй системы 314 для подачи жидкости 119, которая аналогична системе 204 агломератора 200 и содержит по меньшей мере одно распыляющее устройство и/или по меньшей мере один капельный дозатор. Таким способом может быть улучшена очистка технологического газа в слоях 309, 311, 313, а побочные продукты пайки установки для пайки оплавленным припоем, осаждаемые на насадке, могут вымываться из нее жидкостью 119.

Зона 302, предназначенная для размещения жидкости 119, может содержать переливную трубу 304, которая соединена со сборником 305. Таким способом может компенсироваться подача жидкости 119 из системы 314 в сосуд 301, так что во время работы устройства 100 уровень жидкости 119 в зоне 302 преимущественно остается постоянным.

В зоне 302 и в слоях 309, 311, 313 установлены охлаждающие устройства 318, 319, 320, 321. Так же, как и в случае с охлаждающим устройством 205 агломератора 200, описанными выше со ссылкой на фиг.2, указанные устройства могут содержать трубопроводы или полые пластины, выполненные с возможностью сквозного протекания потока охладителя, такого как, например, вода. Благодаря охлаждению температура жидкости 119 в зоне 302 и слоях 309, 311, 313 может удерживаться в пределах приблизительно от 80°C до 100°C. В других вариантах реализации газоочистная колонна может дополнительно или в качестве альтернативного варианта охлаждаться с помощью охладителя путем его прохождения через корпус сосуда 301 аналогично охлаждению корпуса 131 колонны 102, описанной выше со ссылкой на фиг.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПАЙКИ ОПЛАВЛЕНИЕМ ПРИПОЯ ДЛЯ КОМБИНИРОВАННОЙ КОНВЕКЦИОННОЙ ПАЙКИ И КОНДЕНСАЦИОННОЙ ПАЙКИ | 2020 |

|

RU2751016C1 |

| КОНСТРУКЦИЯ ПАЯЛЬНОГО МАТЕРИАЛА | 2003 |

|

RU2256541C1 |

| СПОСОБ ВАКУУМНОЙ ПАЙКИ ПРИПОЙНЫХ ШАРИКОВ НА ВЫВОДНЫЕ ПЛОЩАДКИ МЕТАЛЛОКЕРАМИЧЕСКИХ КОРПУСОВ МАТРИЧНОГО ТИПА | 2022 |

|

RU2812158C1 |

| ПАЯЛЬНАЯ ПАСТА | 2006 |

|

RU2331501C1 |

| УСТРОЙСТВО ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ ГАЗОВ СИСТЕМЫ ПАЙКИ ОПЛАВЛЕНИЕМ ПРИПОЯ | 2003 |

|

RU2317135C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПАЙКИ ОПЛАВЛЕННЫМ ПРИПОЕМ С ВОЗМОЖНОСТЬЮ УПРАВЛЕНИЯ ОБЪЕМНЫМ ПОТОКОМ | 2004 |

|

RU2329624C2 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ | 1994 |

|

RU2072283C1 |

| СОСТАВЫ ДЛЯ ПРИПОЯ | 2012 |

|

RU2627822C2 |

| СПОСОБ ПАЙКИ ТВЕРДЫМ ПРИПОЕМ | 2004 |

|

RU2305615C2 |

| ПРИПОЙНАЯ ПАСТА | 2010 |

|

RU2438845C1 |

Изобретение относится к очистке технологических газов в установках для пайки оплавленным припоем. Устройство содержит сосуд, который имеет верхнюю часть, в которой расположен, по меньшей мере, один слой насадки, и нижнюю часть, предназначенную для размещения жидкости, газоподвод, предназначенный для подачи в сосуд сверху технологического газа и пропускания его через увлажненный слой насадки, газоотвод и приспособление для подачи жидкости сверху на слой насадки. Способ очистки с использованием заявленного устройства состоит в том, что технологический газ сначала вводят в контакт с жидкостью, а затем пропускают через, по меньшей мере, один слой насадки. Технический результат: надежное удаление побочных продуктов из технологического газа, снижение расходов на техническое обслуживание и текущий ремонт паяльной установки. 2 н. и 25 з.п. ф-лы, 3 ил.

1. Устройство для очистки технологического газа установки для пайки оплавленным припоем, содержащее: сосуд, который имеет верхнюю часть, в которой расположен, по меньшей мере, один слой насадки, и нижнюю часть, предназначенную для размещения жидкости так, что технологический газ проходит через указанную жидкость и через указанный, по меньшей мере, один слой насадки; газоподвод, предназначенный для подачи в сосуд сверху технологического газа и пропускания его через увлажненный слой насадки; газоотвод, предназначенный для отвода из сосуда технологического газа после его прохождения через указанный, по меньшей мере, один слой насадки; и приспособление для подачи жидкости сверху на слой насадки.

2. Устройство по п.1, дополнительно содержащее зону для размещения бака с жидкостью, через которую может быть пропущен технологический газ.

3. Устройство по п.2, в котором газоподвод предназначен для пропускания технологического газа через указанную зону.

4. Устройство по п.2 или 3, дополнительно содержащее, по меньшей мере, одну тарелку колонны, на которой расположен указанный, по меньшей мере, один слой насадки.

5. Устройство по п.4, содержащее несколько тарелок колонны, расположенных друг над другом, на каждой из которых расположен слой насадки.

6. Устройство по п.1, отличающееся тем, что указанное приспособление для подачи жидкости предназначено для смачивания жидкостью указанного, по меньшей мере, одного слоя насадки.

7. Устройство по п.6, отличающееся тем, что указанное приспособление для подачи жидкости содержит, по меньшей мере, одно распылительное сопло и/или, по меньшей мере, один капельный дозатор.

8. Устройство по любому из пп.6 или 7, дополнительно содержащее сборный сосуд для сбора жидкости.

9. Устройство по п.7, в котором указанный, по меньшей мере, один слой насадки занимает, по меньшей мере, половину объема сосуда.

10. Устройство по любому из пп.1-3, 5-7 или 9, дополнительно содержащее охлаждающее устройство.

11. Устройство по п.10, в котором охлаждающее устройство включает корпус сосуда, выполненного с возможностью сквозного протекания потока охладителя.

12. Устройство по п.10, в котором охлаждающее устройство содержит охладитель, расположенный во внутренней части сосуда и выполненный с возможностью сквозного протекания потока охладителя.

13. Устройство по любому из пп.1-3, 5-7, 9, 11 или 12, дополнительно содержащее разделительное устройство.

14. Устройство по п.13, в котором разделительное устройство содержит: циклонный сосуд с корпусом, обеспечивающим возможность сквозного протекания потока охладителя; газоподвод, который предназначен для введения технологического газа по касательной к окружности циклонного сосуда у его верхнего края; и, по существу, вертикальный газоотвод, который расположен у верхнего края циклонного сосуда в его центре.

15. Устройство по п.13, в котором разделительное устройство содержит электростатический фильтр и/или механический фильтр.

16. Устройство для очистки технологического газа по п.15, в котором насадка содержит металлический, стеклянный или керамический материал.

17. Способ очистки технологического газа установки для пайки оплавленным припоем, с использованием устройства по п.1, согласно которому технологический газ сначала вводят в контакт с жидкостью, а затем пропускают через, по меньшей мере, один слой насадки.

18. Способ по п.17, в котором технологический газ вводят в контакт с жидкостью путем пропускания его через зону, заполненную жидкостью.

19. Способ по п.18, в котором технологический газ после его пропускания через зону, заполненную жидкостью, пропускают, по меньшей мере, через одну тарелку колонны, на которой расположен, по меньшей мере, один слой насадки.

20. Способ по п.19, в котором технологический газ пропускают через несколько тарелок колонны, на каждой из которых расположен слой насадки.

21. Способ по п.17, в котором технологический газ вводят в контакт с жидкостью путем смачивания этой жидкостью, по меньшей мере, одного слоя насадки.

22. Способ по п.21, в котором указанный, по меньшей мере, один слой насадки смачивают жидкостью, причем жидкость на указанный, по меньшей мере, один слой насадки распыляют или подают в виде капель.

23. Способ по одному из пп.17-22, в котором жидкость и/или, по меньшей мере, один слой насадки дополнительно охлаждают.

24. Способ по одному из пп.17-22, в котором после пропускания технологического газа через указанный, по меньшей мере, один слой насадки его подают в разделительное устройство.

25. Способ по п.24, в котором разделительное устройство содержит охлаждаемый циклонный сосуд, в который технологический газ подают по касательной к его окружности у его верхнего края, а выводят в его центре у верхнего края.

26. Способ по п.24, в котором разделительное устройство содержит электростатический и/или механический фильтр.

27. Способ по одному из пп.17-22 или 26, в котором насадка содержит металлический, стеклянный или керамический материал.

| US 4850117 А, 25.07.1989 | |||

| JP 59029020 А, 16.02.1984 | |||

| US 3789109 А, 29.01.1974 | |||

| СПОСОБ ОХЛАЖДЕНИЯ И ОЧИСТКИ СОДЕРЖАЩЕГО СВЕРХТОНКИЕ ЧАСТИЦЫ ГОРЯЧЕГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2091135C1 |

| БАНИТ Ф.Г.и др | |||

| Пылеулавливание и очистка газов в промышленности строительных материалов | |||

| - М.: Стройиздат, 1979, с.98-100 | |||

| ГОРДОН Г.М.и др | |||

| Пылеулавливание и очистка газов | |||

| - М.: МЕТАЛЛУРГИЯ, 1968, с.414, рис.181. | |||

Авторы

Даты

2010-05-20—Публикация

2006-02-20—Подача