Настоящее изобретение относится к способу пайки твердым припоем, который пригоден для сборки теплообменника, выполненного из меди или медного сплава.

Для соединения посредством пайки элементов, выполненных из меди или медного сплава, используют паяльную пасту. Как описано в документе JP-A-2000-197990, паяльную пасту формируют посредством смешивания высокомолекулярного полимера и органического растворителя с порошком сплава, содержащего фосфор (Р), никель (Ni), олово (Sn) и медь (Cu). Сначала паяльную пасту наносят на всю поверхность металлического основания (то есть на пластину из медного сплава), которую необходимо припаять. После этого металлическое основание нагревают в течение 5-10 минут при температуре, равной 700°С или ниже в вакууме или в печи с восстановительной газовой атмосферой.

В этом способе флюс не используют, в результате чего температура плавления паяльного материала становится низкой, и стоимость паяльного материала снижается.

Однако описанный выше способ пайки твердым припоем используют только в случае, когда соединяемые пайкой элементы имеют простую плоскую пластинчатую конфигурацию. Когда с использованием способа пайки твердым припоем собирают реальное устройство, такое как теплообменник, оксидную пленку на поверхности металлической основы, имеющей сложную конфигурацию, невозможно удалить в достаточной степени только при наличии восстановительного газа и фосфора (Р), содержащегося в паяльном материале. Таким образом, паяльный материал не может растекаться ровно, и соединяемые пайкой элементы реального устройства невозможно соединять достаточно прочно.

Принимая во внимание указанные выше проблемы, целью настоящего изобретения является создание способа пайки твердым припоем, при котором оксидную пленку на поверхности металлической основы можно удалять в достаточной степени, и паяльный материал может ровно растекаться по поверхности металлической основы.

Другой целью настоящего изобретения является получение спаянной структуры, в которой оксидная пленка на поверхности металлической основы удалена в достаточной степени, и паяльный материал ровно растекается по поверхности металлической основы.

Согласно одному объекту настоящего изобретения способ пайки твердым припоем предназначен для соединения пайкой первого элемента и второго элемента, содержащих медь или медный сплав, в качестве материала-основы, с использованием паяльного материала. Способ пайки твердым припоем включает следующие операции: нанесение паяльной пасты, состоящей по существу из меди (Cu), олова (Sn), никеля (Ni) и фосфора (Р), по меньшей мере, на один из первого и второго элементов; временное соединение первого и второго элементов в заданном положении; и нагрев соединенных первого и второго элементов при температуре в диапазоне 600-800°С в печи с восстановительной газовой атмосферой. Кроме того, в ходе операции нанесения паяльной пасты материал-основа остается открытым на участке контакта между первым и вторым элементами. Соответственно, оксидная пленка на поверхности материала-основы может быть в достаточной степени удалена восстановительным газом в печи за счет восстановительной газовой атмосферы и фосфора (Р), содержащемся в паяльном материале. Таким образом, в ходе операции нагрева расплавленный паяльный материал, находящийся вблизи участка контакта, может ровно затекать на участок контакта благодаря капиллярному действию, и первый и второй элементы могут быть удовлетворительно соединены пайкой. Способ пайки твердым припоем, соответствующий настоящему изобретению, можно эффективно использовать для сборки теплообменника, в котором проходит внутренняя текучая среда для осуществления теплообмена с окружающим воздухом.

Согласно настоящему изобретению материал-основа может оставаться открытым на всем участке контакта между первым и вторым элементами. В альтернативном варианте материал-основа может оставаться открытым на части участка контакта между первым и вторым элементами.

Например, паяльную пасту наносят на первый элемент в форме множества линий, параллельных друг другу. Кроме того, второй элемент имеет отверстие, в которое при сборке вставляют первый элемент, и паяльную пасту наносят на поверхность второго элемента в форме линии, находящейся вблизи одного конца отверстия второго элемента. В альтернативном варианте второй элемент имеет отверстие, в которое при сборке вставляют первый элемент, и паяльную пасту наносят на поверхность второго элемента вокруг отверстия второго элемента.

Согласно другому объекту настоящего изобретения нанесение пасты и сборку осуществляют при формировании зазора на участке контакта между первым и вторым элементами, при этом восстановительный газ проходит в зазор в ходе нагрева. В этом случае восстановительный газ может проходить через зазор и удалять оксидную пленку с материала-основы.

Согласно другому объекту настоящего изобретения спаянная структура включает первый элемент, выполненный из меди или из медного сплава, в качестве материала-основы, и второй элемент, выполненный из меди или из медного сплава, в качестве материала-основы. Второй элемент соединяют с первым элементом посредством пайки с использованием паяльной пасты, составленной по существу из меди (Cu), олова (Sn), никеля (Ni) и фосфора (Р). В спаянной структуре паяльная паста нанесена, по меньшей мере, на один из первого и второго элементов таким образом, что материал-основа первого и второго элементов остается открытым на участке контакта между первым и вторым элементами. Соответственно, оксидная пленка на поверхности материала-основы может быть в достаточной степени удалена восстановительным газом в печи с восстановительной газовой атмосферой и фосфором (Р), содержащимся в паяльном материале.

Другие признаки и преимущества настоящего изобретения будут более понятны при ознакомлении с нижеследующим подробным описанием, данным со ссылками на прилагаемые чертежи, на которых показано:

фиг.1 - вид в перспективе с пространственным разделением деталей, показывающий радиатор, соответствующий предпочтительному варианту осуществления настоящего изобретения;

фиг.2 - вид в перспективе с пространственным разделением деталей, показывающий способ нанесения паяльного материала на трубку согласно предпочтительному варианту осуществления настоящего изобретения;

фиг.3 - вид в перспективе с пространственным разделением деталей, показывающий способ нанесения паяльного материала на пластину сердцевины радиатора согласно предпочтительному варианту осуществления настоящего изобретения;

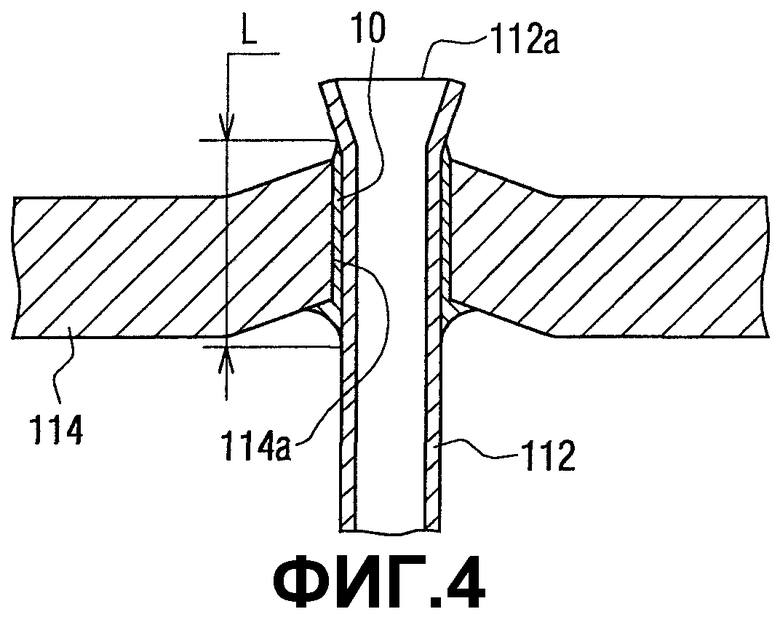

фиг.4 - сечение, показывающее длину шва паяльного материала на участке соединения между трубкой и пластиной сердцевины радиатора согласно предпочтительному варианту осуществления настоящего изобретения;

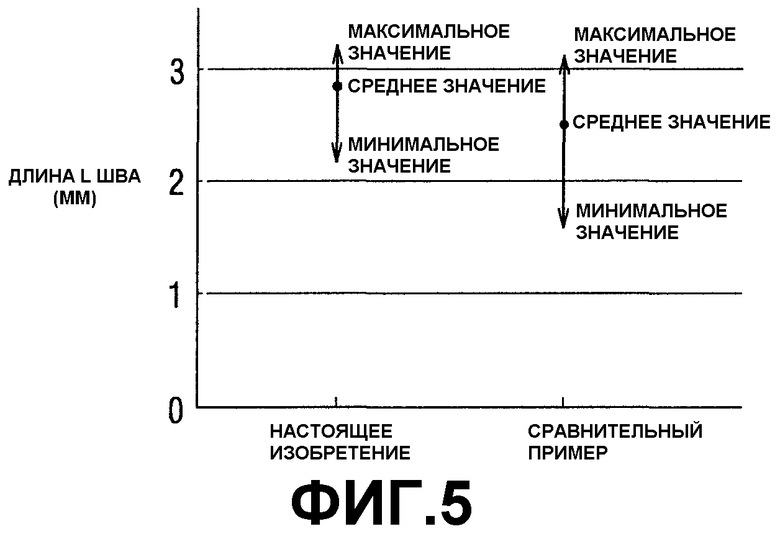

фиг.5 - график, показывающий длину шва паяльного материала согласно настоящему изобретению и в сравнительном примере;

фиг.6 - вид в перспективе, показывающий способ нанесения паяльного материала на трубку согласно модификации предпочтительного варианта осуществления настоящего изобретения;

фиг.7 - вид в перспективе с пространственным разделением деталей, показывающий способ нанесения паяльного материала на пластину сердцевины радиатора согласно другой модификации предпочтительного варианта осуществления настоящего изобретения; и

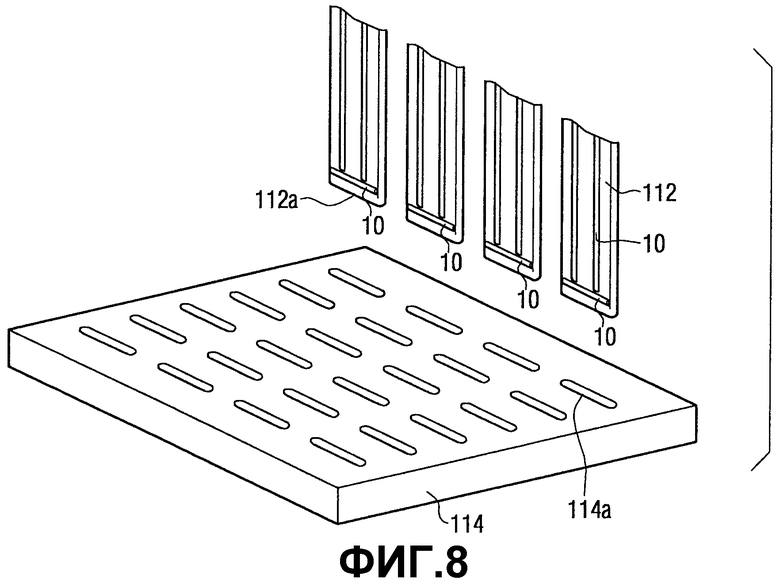

фиг.8 - вид в перспективе с пространственным разделением деталей, показывающий способ нанесения паяльного материала на трубку согласно другой модификации предпочтительного варианта осуществления настоящего изобретения.

Предпочтительный вариант осуществления настоящего изобретения далее описан со ссылками на фиг.1-5. В этом варианте способ пайки, соответствующий настоящему изобретению, в типичном случае, используют для сборки центральной части 110 сердцевины радиатора 100 (теплообменника) для охлаждения двигателя (не показан) строительной машины.

Как показано на фиг.1, радиатор 100 снабжен, по меньшей мере, одним радиаторным узлом 101 (например, множеством радиаторных узлов 101, как показано на фиг.1), верхним баком 102 и нижним баком 103. Впускной патрубок 102а верхнего бака 102 и выпускной патрубок 103а нижнего бака 103 соединяются с двигателем соответствующими шлангами (не показаны), выполненными из резины.

Элементы, составляющие радиатор 100, соединены в единое целое посредством сварки или пайки с использованием медьсодержащего паяльного материала, который будет описан ниже. В радиаторе 100 пластины 111 выполнены из меди, а другие элементы выполнены из латуни.

Радиаторные узлы 101 представляют собой основную часть радиатора 100. Каждый радиаторный узел 101 включает часть 110 сердцевины, верхнюю емкость 120 и нижнюю емкость 130. Количество радиаторных узлов 101 может изменяться в соответствии с различными типами двигателей.

Часть 110 сердцевины представляет собой теплообменную часть для охлаждения, охлаждающей двигатель воды (соответствующей внутренней текучей среде согласно настоящему изобретению), поступающей от двигателя. Часть 110 сердцевины состоит из пластины 111, трубок 112, боковых пластин 113 и пластин 114 сердцевины радиатора.

Пластины 111 предназначены для эффективной передачи в воздух тепла охлаждающей воды. Каждая из пластин 111 сформирована из тонкой полосы и имеет волнообразную конфигурацию в продольном направлении трубки 112 (в направлении сверху вниз на фиг.1).

Каждая из трубок 112 сформирована посредством загибания тонкой полосы с образованием канала для охлаждающей воды, имеющего сечение в форме плоского эллипса. Краевые участки загнутой тонкой пластины, проходящие в продольном направлении трубки 112, соединены посредством сварки. Пластины 111 и трубки 112 расположены слоями в направлении, соответствующем направлению слева направо, показанному на фиг.1, при этом каждая из пластин 111 расположена между соседними трубками 112. Боковые пластины 113 для усиления части 110 сердцевины расположены снаружи от внешних пластин 111, которые находятся на внешних сторонах по направлению расположения слоев части 110 сердцевины. Кроме того, трубки 112 и пластины 111 расположены в виде множества рядов по отношению к направлению потока охлаждающего воздуха, обозначенному стрелкой на фиг.1.

Пластина 114 сердцевины радиатора, сформированная посредством обжима и загибания плоской пластины, представляет собой невысокую коробчатую часть, имеющую вертикальные кромки, соответствующие проему верхней емкости 120 или нижней емкости 130. Как показано на фиг.3, в пластине 114 сердцевины радиатора выполнено множество отверстий 114а для трубок в местах, соответствующих местонахождению концов 112а трубок 112 в продольном направлении. Концы 112а трубок вставлены в отверстия 114а для трубок и проходят в верхнюю емкость 120 и в нижнюю емкость 130, при этом площадь отверстий концов 112а трубок увеличиваются снаружи от отверстия 114а, как показано на фиг.4.

Затем пластины 111, трубки 112, боковые пластины 113 и пластины 114 сердцевины радиатора соединяют вместе посредством пайки твердым припоем.

Верхняя емкость 120 и нижняя емкость 130 представляют собой коробчатые контейнеры, имеющие отверстия на стороне, обращенной к пластине 114 сердцевины радиатора, причем отверстия верхней и нижней емкостей 120, 130 совпадают с отверстиями в пластине 114 сердцевины радиатора при соединении с пластинами 114 посредством сварки. Как показано на фиг.1, впускной патрубок 121 и выпускной патрубок 131, которые, соответственно, относятся к емкостям 120 и 130, соединены посредством пайки твердым припоем соответственно с верхней поверхностью емкости 120 и с нижней поверхностью емкости 130. Верхняя поверхность емкости 120 расположена напротив верхнего бака 102, а нижняя поверхность емкости 130 расположена напротив нижнего бака 103.

В примере, показанном на фиг.1, множество радиаторных узлов 101 расположены в направлении, соответствующем расположению слоев пластин 111 и трубок 112.

Верхний бак 102 и нижний бак 103 представляют собой прямоугольные контейнеры в форме параллелепипеда с продольной протяженностью в направлении, соответствующем направлению расположения радиаторных узлов 101 (направлению справа налево на фиг.1). Впускной патрубок 102а и выпускной патрубок 103а, которые сообщаются с баками 102 и 103, соединены с боковыми поверхностями баков 102 и 103, соответственно, посредством пайки твердым припоем.

Как показано на фиг.1, в нижней поверхности бака 102 и в верхней поверхности бака 103 выполнено множество отверстий 102b и множество отверстий 103b, совпадающих по расположению с положением впускных патрубков 121 и выпускных патрубков 131, которые вставляются в отверстия 102b и 103b, соответственно. Верхний бак 102 и нижний бак 103 соединены с верхней емкостью 120 и с нижней емкостью 130, соответственно, посредством пайки твердым припоем.

В радиаторе 100 охлаждающая вода поступает из двигателя в верхний бак 102 через впускной патрубок 102а и затем проходит во множество радиаторных узлов 101 через впускные патрубки 121. Проходя во множестве трубок 112, охлаждающая вода вступает в теплообмен с охлаждающим воздухом. При этом теплообмен усиливается за счет пластин 111. Из трубок 112 охлаждающая вода проходит через выпускные патрубки 131 в нижний бак 103. Затем охлаждающая вода проходит из нижнего бака 103 через выпускной патрубок 103а в двигатель.

В этом варианте при выполнении центральной части 110 сердцевины для соединения элементов 111-114 пригоден способ пайки твердым припоем, соответствующий настоящему изобретению.

В этом варианте осуществления изобретения используют паяльную пасту 10. Паяльную пасту 10 формируют посредством смешивания высокомолекулярного органического связующего вещества и порошка сплава, составленного из меди (Cu), олова (Sn), никеля (Ni) и фосфора (Р). Весовые соотношения металлов в порошке сплава составляют, например: 75% Cu, 15% Sn, 5% Ni и 5% Р. В этом случае температура плавления паяльного материала 10 составляет около 600°С.

Сначала паяльный материал 10 наносят на элементы 112-114 за исключением пластин 111. В этом варианте осуществления изобретения паяльный материал 10 не наносят на весь или на часть каждого из участков контакта между элементами 112-114, чтобы материал-основа, по меньшей мере, на частях или на всех участках контакта между элементами 112-114 оставался открытым.

Как показано на фиг.2, паяльный материал 10 наносят на трубку 112 (например, первый элемент согласно настоящему изобретению) на поверхность, которая входит в контакт с пластиной 111. Паяльный материал 10 наносят в форме множества линий (например, двух, как показано на фиг.2), проходящих в продольном направлении трубки 112. Множество пиков волн волнообразной пластины 111 и трубка 112 соединяются пайкой на участках контакта между трубкой 112 и пластиной 111. На фиг.2 область, ограниченная двумя штрихпунктирными линиями с двумя точками на трубке 112, обозначает часть участка контакта между трубкой 112 и пластиной 111. На участке контакта за исключением части, где нанесен паяльный материал 10, материал-основа трубки 112 не покрыт паяльным материалом и открыт. В этом варианте осуществления изобретения паяльный материал 10 не наносят в области вокруг конца 112а трубки (например, первого элемента согласно настоящему изобретению) для обеспечения беспрепятственной вставки конца 112а трубки в отверстие 114а для трубки, выполненное в пластине 114 сердцевины радиатора.

Как показано на фиг.3, паяльный материал 10 наносят на пластину 114 сердцевины радиатора (например, второй элемент согласно настоящему изобретению) со стороны поверхности, которая обращена к трубке 112. Паяльный материал 10 располагают так, что он проходит в направлении расположения слоев трубок 112 (слева направо на фиг.3) и находится вблизи одной концевой части в продольном направлении отверстия 114а для трубки. В этом случае материал-основа пластины 114 сердцевины радиатора открыт на внутренней окружной поверхности отверстия 114а, в которое вставляют конец 112а трубки. Паяльный материал 10, проходящий в направлении расположения слоев трубок 112, наносят в форме множества линий, разнесенных в направлении, перпендикулярном направлению расположения слоев трубок.

Подобно нанесению на трубку 112 паяльный материал 10 также наносят на боковую пластину 113 на поверхность, обращенную к пластине 111. Кроме того, паяльный материал 10 располагают так, что он проходит в продольном направлении боковой пластины 113, которая здесь не показана.

Элементы 111-114 радиатора 100 временно собирают посредством установки в необходимом положении относительно друг друга или временно фиксируют с использованием фиксирующих элементов, таких как сборочные приспособления.

После этого элементы 111-114 в сборе нагревают в печи с восстановительной газовой атмосферой для связывания в одно целое. В печи продольное направление трубок 112 ориентируют в горизонтальном направлении, при этом каждая линия паяльного материала 10, нанесенного на пластину 114 сердцевины радиатора, располагается сверху относительно отверстия 114а для трубки, одна концевая часть которого находится вблизи линии паяльного материала. В качестве восстановительного газа в печи используют, например, водород (Н2), и собранные элементы 111-114 нагревают в течение около 19 минут при температуре в диапазоне 600-800°С.

Соответственно, когда материал-основа открыт на участках контакта между элементами 111-114, оксидная пленка на поверхности материала-основы может быть в достаточной степени удалена фосфором (Р), содержащемся в паяльном материале 10, и восстановительным газом. Кроме того, расплавленный паяльный материал 10 вокруг участков контакта может ровно растекаться на участке контакта вследствие капиллярного действия и, таким образом, элементы 111-114 могут быть удовлетворительно соединены пайкой. Способ пайки твердым припоем, соответствующий настоящему изобретению, особенно эффективен в отношении радиаторного узла 101, в котором охлаждающая вода должна быть в достаточной степени защищена от воздуха на участке контакта между трубкой 112 и пластиной 114 сердцевины радиатора.

Согласно экспериментам, проведенным авторами настоящей заявки, описанный способ пайки твердым припоем, соответствующий настоящему изобретению, можно использовать для сборки реального теплообменника. В этом случае площадь соединения между пластиной 111 и трубкой 112 увеличивается приблизительно на 50% по сравнению со сравнительным примером, в котором паяльный материал наносили на всю поверхность материала-основы.

Кроме того, в сравнительном примере приблизительно на 40% участков контакта между концами 112а трубки и отверстиями 114а для трубки паяльный материал не растекался ровно. Соответственно, трубки 112 и пластина 114 сердцевины радиатора не могли быть удовлетворительно соединены пайкой, и охлаждающая вода может вытекать. Согласно способу пайки твердым припоем, соответствующему настоящему изобретению, участки контакта, где паяльный материал не растекается ровно, могут быть уменьшены до 1-2%.

На фиг.4 показана длина L шва паяльного материала 10 на участке контакта между концом 112а трубки и отверстием 114а для трубки. На фиг.4 показано сечение участка контакта, выполненное приблизительно в центре отверстия 114а для трубки в продольном направлении отверстия 114а для трубки или в коротком направлении отверстия 114а для трубки. Длину L шва, выполненного согласно настоящему изобретению, сравнили с длиной шва в сравнительном примере в пятидесяти точках участков контакта в каждом сечении, выполненном приблизительно в центре отверстия 114а для трубки по длине отверстия 114а для трубки или в коротком направлении отверстия 114а для трубки, за исключением случая, когда паяльный материал 10 не растекался в достаточной степени. Как показано на фиг.5, когда толщина пластины 114 сердцевины радиатора составляет 2 мм согласно настоящему изобретению длину L шва паяльного материала 10 можно поддерживать равной или превышающей 2 мм, при этом структурная разнородность может быть ограничена. Кроме того, среднее значение длины L шва во всех ста точках сечения отверстия 114а для трубки можно увеличить на 10% по сравнению со средним значением в сравнительном примере.

В сравнительном примере паяльный материал 10 наносили на всю поверхность каждого из соединяемых пайкой элементов (например, трубок 112 и пластин 114 сердцевины радиатора). Согласно настоящему изобретению паяльный материал 10 наносили на часть поверхности соединяемых пайкой элементов таким образом, что материал-основа оставался открытым, по меньшей мере, на части участка контакта между соединяемыми пайкой элементами. Соответственно, согласно настоящему изобретению можно уменьшать количество используемого паяльного материала. Например, в сравнительном примере количество паяльного материала 10, нанесенного на трубку 112, составляло, по меньшей мере, 200 г/м2. Однако согласно настоящему изобретению при нанесении на трубку 112 достаточно 150 г/м2 паяльного материала 10.

В этом варианте осуществления изобретения паяльный материал 10 не наносят в районе вокруг конца 112а трубки. Таким образом, на участке контакта между концом 112а трубки и пластиной 114 сердцевины радиатора может быть сформирован зазор, в результате чего восстановительный газ может проходить в зазор для удаления оксидной пленки с материала-основы.

Хотя настоящее изобретение было полностью описано на предпочтительном варианте его осуществления со ссылками на прилагаемые чертежи, следует отметить, что для специалистов в данной области техники очевидны различные изменения и модификации.

Например, когда паяльный материал 10 наносят на трубку 112, паяльный материал 10 располагают в форме множества линий, каждая из которых проходит в продольном направлении трубки 112, как описано выше со ссылками на фиг.2. Однако настоящее изобретение не ограничено этим. Как показано на фиг.6, паяльный материал 10 можно также располагать в форме множества линий, каждая из которых проходит в основном направлении сечения трубки 112 в форме сплющенного эллипса. Кроме того, расстояние между соседними линиями может быть задано отличным от расстояния между соседними пиками волнообразной пластины 111.

Кроме того, когда паяльный материал 10 наносят на пластину 114 сердцевины радиатора, паяльный материал 10 можно также располагать вокруг отверстий 114а для трубок, как показано на фиг.7. Кроме того, как показано на фиг.8, паяльный материал 10 можно наносить не на пластину 114 сердцевины радиатора, а наносить на трубки 112 вблизи концов 112а за исключением части, которую вставляют в отверстие 114а для трубки.

Кроме того, в описанном выше варианте осуществления изобретения в качестве восстановительного газа используют водород. В качестве восстановительного газа можно также использовать угарный газ (СО) или подобное вещество.

Кроме того, согласно описанному выше варианту осуществления изобретения способ пайки твердым припоем можно использовать для сборки радиатора 100 для строительной машины. Способ пайки твердым припоем можно также использовать для сборки радиатора для автомобиля или помещения. Кроме того, вместо радиатора 100 с использованием способа пайки твердым припоем можно также собирать другие теплообменники, такие как промежуточный охладитель, конденсатор или сердцевина нагревателя.

Такие изменения и модификации следует рассматривать как входящие в объем настоящего изобретения, определенный прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКОГО ГАЗА В УСТАНОВКЕ ДЛЯ ПАЙКИ ОПЛАВЛЕННЫМ ПРИПОЕМ | 2006 |

|

RU2389532C2 |

| СПОСОБ ПАЙКИ МИКРОКАНАЛЬНОГО ТЕПЛООБМЕННИКА | 2022 |

|

RU2809287C1 |

| ТВЕРДЫЙ ПРИПОЙ | 2007 |

|

RU2469829C2 |

| ТВЕРДЫЙ ПРИПОЙ, СПОСОБ ПАЙКИ ТВЕРДЫМ ПРИПОЕМ, ПАЯНОЕ ИЗДЕЛИЕ И ПАСТА, СОДЕРЖАЩАЯ ЭТОТ ТВЕРДЫЙ ПРИПОЙ | 2007 |

|

RU2458770C2 |

| СОСТАВЫ ДЛЯ ПРИПОЯ | 2012 |

|

RU2627822C2 |

| СПОСОБ НАНЕСЕНИЯ МАТЕРИАЛА ДЛЯ ПАЙКИ НА МЕТАЛЛИЧЕСКУЮ СОТОВИДНУЮ МАТРИЦУ, МЕТАЛЛИЧЕСКАЯ СОТОВИДНАЯ МАТРИЦА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2581291C2 |

| СПОСОБ ПАЙКИ МЕТАЛЛИЧЕСКИХ СТРУКТУР | 1995 |

|

RU2133176C1 |

| Способ капиллярной пайки | 1980 |

|

SU941038A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯЛЬНОЙ ПАСТЫ ДЛЯ ПАЙКИ В ВОССТАНОВИТЕЛЬНОЙ АТМОСФЕРЕ | 2007 |

|

RU2340436C2 |

| СВЯЗУЮЩЕЕ ВЕЩЕСТВО ПАЯЛЬНОЙ ПАСТЫ | 2011 |

|

RU2454308C1 |

Изобретение может быть использовано при соединении пайкой твердым припоем элементов из меди или медного сплава, в частности деталей теплообменника с внутренней текучей средой. Паяльную пасту, состоящую из меди, олова, никеля и фосфора наносят, по меньшей мере, на один из соединяемых элементов вблизи от участка контакта между первым и вторым элементом в форме множества линий, разнесенных в направлении, перпендикулярном направлению участка контакта. Материал-основу на участке контакта оставляют открытым для восстановительного газа в восстановительной атмосфере печи при последующем нагреве. Временно соединяют первый и второй элемент в заданном положении. Нагревают соединенные элементы при температуре в диапазоне от 600 до 800°С в печи с восстановительной газовой атмосферой. Способ пайки обеспечивает удаление в достаточной степени оксидной пленки на поверхности материала-основы. При этом паяльный материал может ровно растекаться по поверхности на участке контакта. 3 н. и 8 з.п. ф-лы, 8 ил.

| JP 2000197990 А, 18.07.2000 | |||

| СПОСОБ ПАЙКИ ТРУБНОЙ ДОСКИ С ТОНКОСТЕННЫМИ ТРУБКАМИ | 1998 |

|

RU2153407C2 |

| СПОСОБ НАНЕСЕНИЯ ПРИПОЯ НА МЕТАЛЛИЧЕСКУЮ СТРУКТУРУ, В ЧАСТНОСТИ НА ОТДЕЛЬНЫЕ УЧАСТКИ ЭЛЕМЕНТА С СОТОВОЙ СТРУКТУРОЙ | 1993 |

|

RU2096145C1 |

| WO 8911938 A1, 14.12.1989. | |||

Авторы

Даты

2007-09-10—Публикация

2004-10-15—Подача