Предлагаемое изобретение относится к технологии вакуумной пайки компонентов электронной техники и предназначено для монтажа припойных шариков на выводные площадки металлокерамических корпусов 8 типа [1].

В настоящее время в современном производстве одним из наиболее проблемных является соединение корпуса интегральной микросхемы (ИМС) с контактной площадкой подложки. Надежное соединение микросхемы с подложкой является ключевым условием для бесперебойной работы изделия в целом.

Керамические корпуса с шариковыми выводами на плоскости основания - C-BGA (англ. Ceramic Ball Grid Array - массив шариковых выводов на керамическом основании), (далее C-BGA), способны обеспечить необходимую надежность и представляют собой тип поверхностно-монтируемых интегральных схем. Одной из разновидностей корпусов типа C-BGA являются керамические корпуса с углубленными выводными площадками - D-BGA (англ. Dimpled Ball Grid Array - массив шариковых выводов на керамическом основании, контактные площадки которых углублены в дамплы), (далее D-BGA), [2]. Одной из целей, стоящих перед предприятиями-изготовителями изделий электронной техники ответственного применения, является создание приборов, имеющих запас прочности на длительный промежуток времени при экстремальных нагрузках.

Применение корпусов типа D-BGA является приоритетным направлением корпусирования изделий электронной техники ответственного применения. Модернизация классического керамического корпуса типа C-BGA в части введения дамплов для выводных площадок позволила повысить надежность керамического корпуса матричного типа и защитить место пайки шариков от деформации во время термоциклирования. Увеличилась способность самоцентрирования микросхемы при монтаже, что позволяет паять корпуса типа D-BGA к печатной плате вместе с пассивными элементами.

Важной особенностью микросхем ответственного применения в корпусах типа D-BGA является то, что к ним применяются жесткие требования к пустотам в припойном шарике, дампле и месте соединения с выводной площадкой корпуса.

Существуют различные способы монтажа припойных шариков на выводные площадки металлокерамических корпусов. Например, известен способ пайки потоком горячего воздуха, который основан на переносе тепловой энергии нагретым воздухом. Для нагрева воздух пропускается через нагревательный элемент с помощью конвекторов. Нагретый воздух позволяет расплавить припой и произвести пайку. [3]

Недостатком известного способа является возможность термоудара ввиду неконтролируемости процесса нагрева, т.к. контроль температуры воздуха осуществляется лишь на выходе насадки, а не на самом корпусе микросхемы, кроме того поток воздуха может сдувать и/или сдвигать припойные шарики при пайке.

Известен способ пайки методом оплавления припоя с использованием инфракрасного (далее ИК) излучения. В соответствии с данным способом микросхема последовательно проходит через зоны предварительного нагрева и пайки с последующим охлаждением. Отличительной особенностью известного способа является то, что в зоне предварительного нагрева и охлаждения изделие находится в движении, а во время пайки - неподвижно. Контроль температуры изделия во время пайки осуществляется ИК-датчиком. [4]. Данное техническое решение принято за прототип.

Недостатком известного способа является то, что ИК-нагреватель обладает большой тепловой инертностью как при нагреве, так и при охлаждении. Контроль температуры ИК-датчиком усложняет настройку и контроль термопрофиля и, как следствие, вызывает проблемы с повторяемостью процесса, что приводит к снижению качества пайки и уменьшению выхода годных изделий.

Известен также способ парофазной пайки, в процессе которой в герметичной камере находится жидкость «медиум» (переносчик) при температуре кипения равной температуре плавления припоя. В процессе кипения жидкости создается пар в который помещается изделие с установленными компонентами. Пары конденсируются, отдавая теплоту парообразования, тем самым нагревая подложку. Когда температура изделия достигает температуры пара, процесс конденсации прекращается и нагрев заканчивается. В результате нанесенная паяльная паста оплавляется [5]. Данное техническое решение принято за прототип.

Недостатком этого способа пайки является повреждение припойных шариков (эффект попкорна), а также отсутствие отечественных производителей жидкости - «медиума».

При традиционном подходе монтаж внешних шариковых выводов представляет собой типовую последовательность технологических операций: нанесение флюса, нанесение припойных шариков, предварительный нагрев, смачивание (стабилизация), оплавление, охлаждение, отмывка остатков флюса и сушка.

Настоящее изобретение направлено на решение технической задачи по созданию нового способа пайки припойных шариков на корпуса типа D-BGA, который обеспечил бы получение следующих результатов:

- простая настройка технологического процесса оплавления;

- динамическое профилирование, позволяющее каждому соединению достигать температуры пайки;

- минимизация дефектов пайки;

- мониторинг и прослеживаемость режимов.

Указанный технический результат достигается при проведении поэтапных операций:

- плазменная обработка выводных площадок металлокерамических корпусов;

- нанесение паяльной пасты в дамплы корпусов типа D-BGA;

- нанесение калиброванных припойных шариков;

- оплавление в вакуумной печи паяльной пасты и припойных шариков;

- отмывка мест пайки;

- сушка корпусов микросхем;

- проведение визуально-оптического и рентгенографического контроля смонтированных припойных шариковых выводов.

В начале процесса выводные площадки микросхем очищают от возможных загрязнений с одновременной активацией поверхности в низкотемпературной газоразрядной плазме, после чего на выводные площадки микросхемы наносят припойную пасту методом трафаретной печати. Контроль заполнения дамплов осуществляется визуально. На нанесенную с помощью трафарета паяльную пасту размещают калиброванные припойные шарики, затем в вакуумной печи проводят одновременное оплавление паяльной пасты и калиброванных припойных шариков, после чего производят отмывку мест пайки в У3-ванне и сушку корпусов микросхем. В заключение с целью контроля качества пайки и анализа возможных пустот, образованных в процессе оплавления, осуществляют визуально-оптический и рентгенографический контроль.

Новый способ позволяет обеспечить ряд преимуществ по сравнению с альтернативными методами монтажа припойных шариков:

- обеспечить однозначный контроль стадий температурного профиля (предварительный нагрев, смачивание (стабилизация), оплавление, охлаждение);

- минимизировать разницу температур на корпусе микросхемы, исключить возможность перегрева;

- контролировать рост интерметаллических соединений;

- исключить окисление паяного соединения;

- минимизировать количество пустот.

Максимальное содержание пустот в паяном соединении не должно превышать 10% общей площади соединения [6]. Более жесткие требования к пустотам отражены в [7], где до 50% шариков могут иметь пустоты, максимальный размер пустоты в любом шарике составляет 5% его площади (22% диаметра изображения).

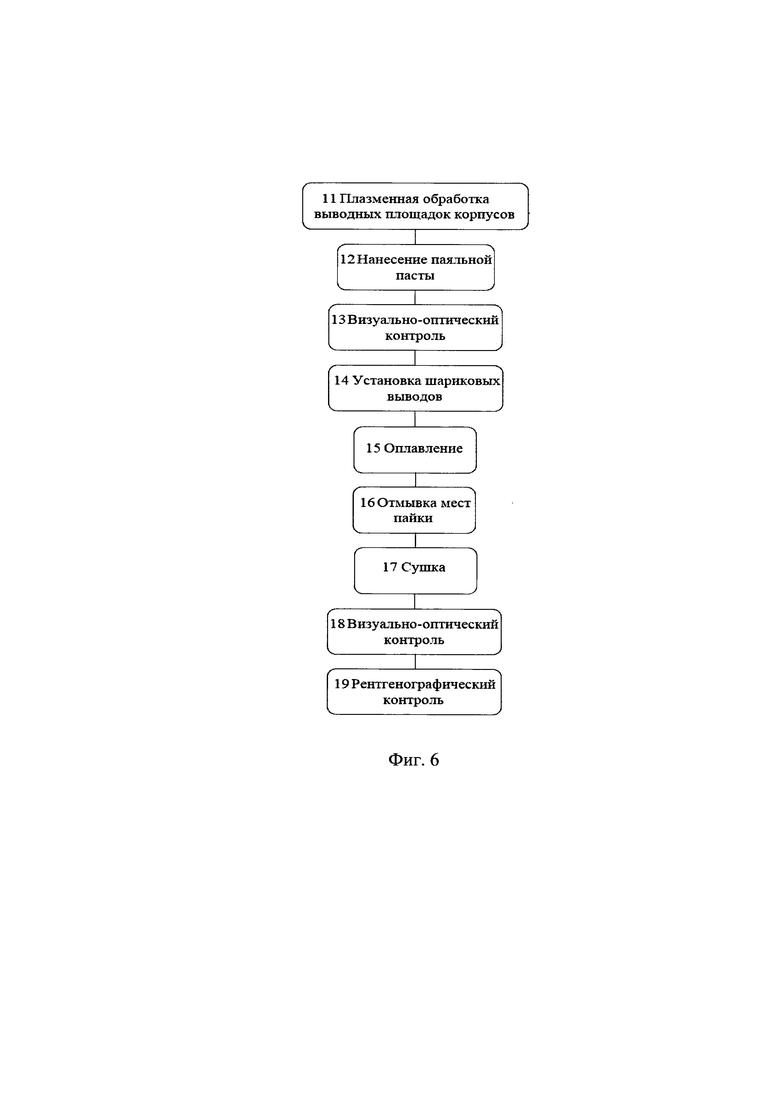

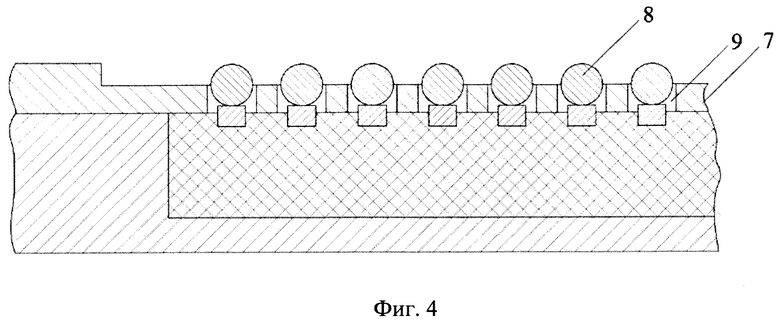

Сущность изобретения поясняется иллюстрациями, на которых схематично изображены этапы технологического процесса монтажа калиброванных шариков методом вакуумной пайки:

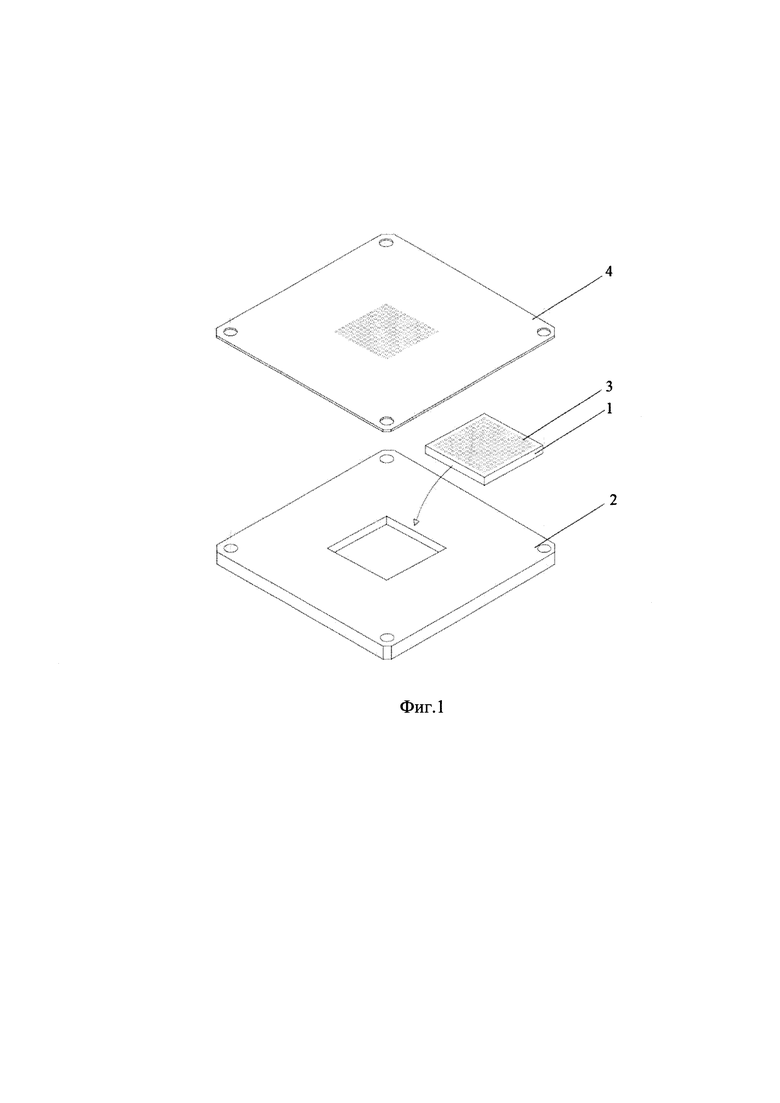

на фиг. 1 - схема кассеты с набором трафаретов для нанесения паяльной пасты и установки припойных шариков;

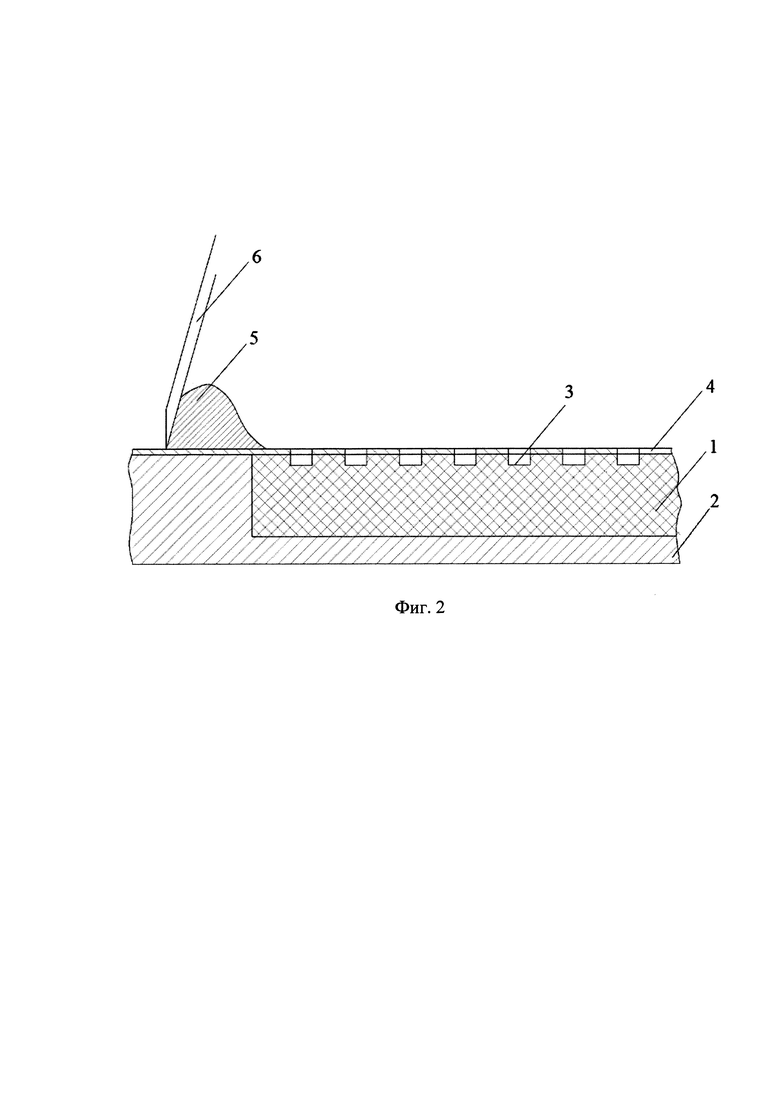

на фиг. 2 - фрагмент схемы сборки кассеты и металлокерамического корпуса с установленным трафаретом для нанесения паяльной пасты;

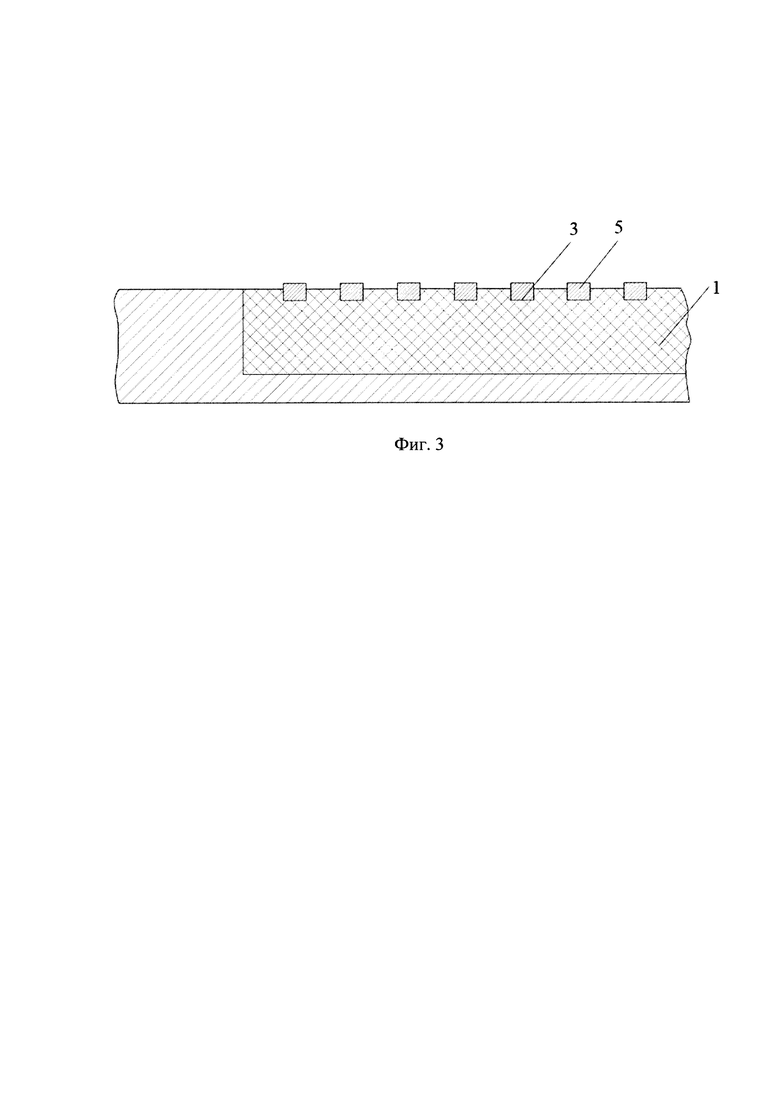

на фиг. 3 - фрагмент схемы сборки кассеты и металлокерамического корпуса с дамплами, заполненными паяльной пастой;

на фиг. 4 - фрагмент схемы сборки кассеты и металлокерамического корпуса с дамплами, заполненными паяльной пастой и нанесенными припойными шариками;

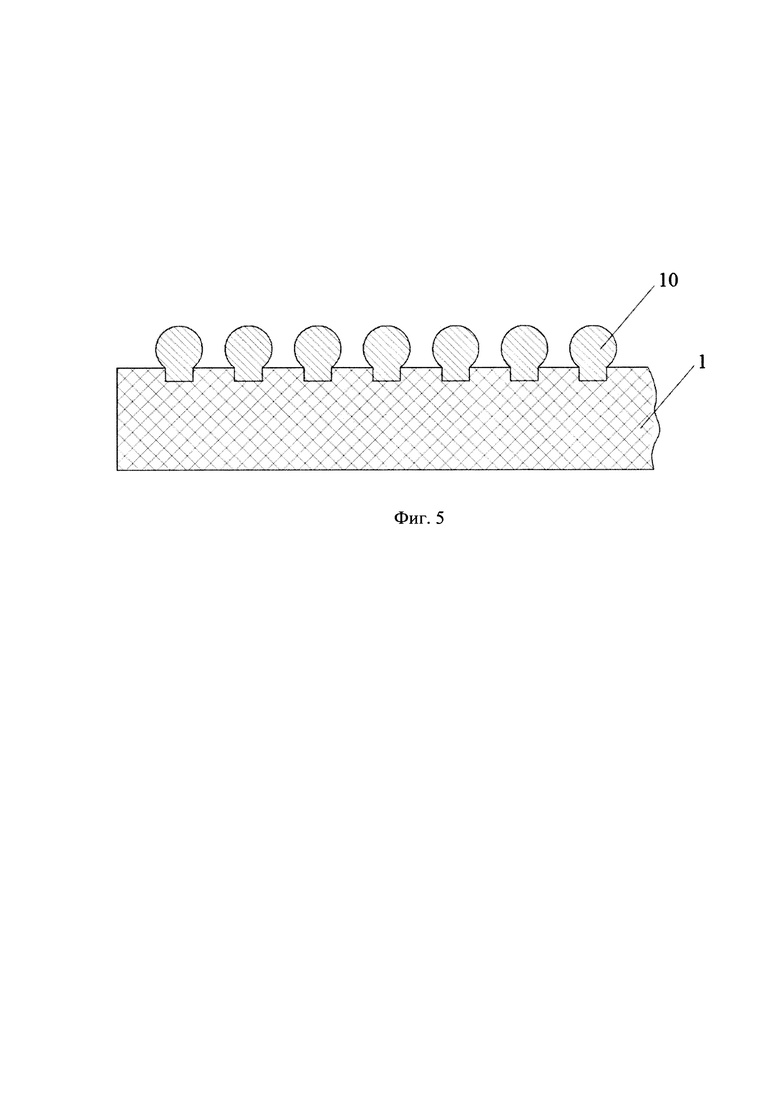

на фиг. 5 - фрагмент микросхемы с припойными шариками после оплавления;

на фиг. 6 - технологическая схема монтажа калиброванных припойных шариков на металлокерамические корпуса 8 типа.

Предлагаемое изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

С целью очистки поверхности от загрязнений, возникших в процессе транспортировки и хранения, металлокерамический корпус микросхемы с золотой (Au) металлизацией выводных площадок обрабатывают в низкотемпературной газоразрядной плазме с диодной системой возбуждения заряда в среде смеси газов аргон-водород (Ar90%+Н210%) в течении 10 минут; (мощность, подаваемая на питающий электрод, - 450 Вт; давление в реакционно-разрядной камере - 120 мТорр). Затем металлокерамический корпус микросхемы 1 (фиг. 1) укладывают в кассету 2 выводными площадками 3 вверх и накрывают трафаретом 4 заданной толщины, при этом апертуры трафарета должны быть совмещены с выводными площадками корпуса. Толщину трафарета выбирают в зависимости от геометрических размеров дампла (глубины и диаметра). На трафарет 4 (фиг. 2) наносят паяльную пасту 5 на основе состава Sn62/Pb36/Ag2, которую затирают ракелем 6 в выводные площадки 3 микросхемы 1 уложенную в кассету 2 в двух направлениях. Контроль заполнения дамплов осуществляется с помощью микроскопа с увеличением не менее 16×. Допускается добавлять припойную пасту иголкой в единичные дамплы выводных площадок корпуса микросхемы. После заполнения дамплов трафарет 4 снимается с кассеты 2, при этом дамплы выводных площадок 3 микросхемы 1 остаются заполнены паяльной пастой 5 (фиг. 3). Затем на кассету 2 помещается трафарет для установки калиброванных припойных шариков 7 на трафарет наносят калиброванные припойные шарики 8 и распределяют их таким образом, чтобы в одной апертуре 9 трафарета 7 находился один припойный шарик 8 (фиг. 4). Толщину трафарета выбирают исходя из геометрических размеров припойных шариков, при этом она должна быть не менее 50% от их диаметра. Трафарет 7 снимается с кассеты 2 после чего микросхему 1 с нанесенными припойными шариками 8 помещают в камеру вакуумной печи. Оплавление состоит из нескольких технологических стадий. После запуска процесса оплавления происходит вакуумирование камеры до 10 mbar с последующим напуском в рабочий объем камеры азота (N) со скоростью 10 ppm/s для удаления кислорода из камеры и, как следствие, исключения окисления в процессе пайки, при этом давление в камере на 100 mbar ниже атмосферного. После создания среды азота в камере происходит предварительный нагрев корпуса микросхемы до температуры 150°С. Во избежания температурного удара и ранней активации флюса, содержащегося в паяльной пасте, скорость предварительного нагрева контролируется и не превышает 2°С/сек. Параллельно с нагревом происходит подача паров муравьиной кислоты (НСООН) со скоростью 10 ppm/s, которая позволяет убрать окисление с поверхности припойных шариков и подготавливает их к пайке. Следующей технологической стадией оплавления является стабилизация - выдержка микросхемы при температуре предварительного нагрева в течении 120 секунд с целью выравнивания температурного градиента на корпусе и включения активирующих свойств флюса, содержащегося в паяльной пасте. После завершения стадии стабилизации начинается стадия оплавления, в ходе которой происходит увеличение температуры до 235°С с выдержкой на пике 60 секунд, затем включается вакуумный насос и создается разряжение 5 mbar, что приводит к увеличению размера пустоты до размера, достаточного для создания вентиляционного канала. За счет избыточного давления пустота выходит из припоя, окружающее давление стремится к вакууму, давление с пустотой выравнивается, силы поверхностного натяжения заполняют место пустоты припоем. В результате образованные в процессе заполнения дампла пустоты и газы флюса полностью удаляются из паяного соединения. После завершения процесса вакуумирования происходит наполнение камеры азотом (N) до давления окружающей среды. Завершающей стадией процесса является охлаждение корпуса микросхемы до температуры 50°С со скоростью не выше 4°С/сек., при этом расплавленный припой переходит в твердое состояние. После завершения оплавления микросхема 1 с оплавленными шариковыми выводами 10 (фиг. 5) подвергается отмывке в ультразвуковой ванне в деионизованной воде, подогретой до температуры 60°С. Длительность обработки 10 минут, частота У3-генератора 35 кГц с последующей сушкой в сушильном шкафу при температуре 80°С в течении 10 минут.

В дальнейшем смонтированные припойные шарики подвергаются визуально-оптическому контролю на наличие дефектов внешнего вида, в ходе которого контролируются габаритные размеры и качество поверхности припойных шариков. Заключительной операцией технологического процесса является рентгенографический контроль, в ходе которого припойные шарики проверяются на наличие следующих дефектов:

- трещины и разрывы в зоне соединения припойного шарика с выводной площадкой;

- отсутствие смачивания выводных площадок микросхемы;

- пустоты в паяном соединении.

Таким образом, предлагаемая технологическая схема монтажа калиброванных припойных шариков на металлокерамические корпуса 8 типа [1], представляет собой последовательность технологических операций (фиг. 6): 11 Плазменная обработка выводных площадок корпусов → 12 Нанесение паяльной пасты → 13 Визуально-оптический контроль → 14 Установка шариковых выводов → 15 Оплавление → 16 Отмывка мест пайки → 17 Сушка → 18 Визуально-оптический контроль → 19 Рентгенографический контроль.

Разработанный технологический цикл монтажа припойных шариков хорошо зарекомендовал себя в опытном производстве. Однако в связи с тем, что конструкция вакуумной печи и технологические стадии оплавления не позволяют получить высокую производительность процесса, применять его можно в лабораторном и мелкосерийном производстве.

В результате разработки способа вакуумной пайки припойных шариков на металлокерамические корпуса 8 типа [1], в АО «НИИЭТ» были получены следующие результаты:

1. Низкотемпературная плазменная обработка выводных площадок микросхемы позволяет определенным образом активировать/модифицировать поверхность, что позволяет уменьшить угол смачивания и, как следствие, улучшить заполнение дамплов выводных площадок микросхемы паяльной пастой;

2. Применение вакуумной печи позволяет получить возможность динамического профилирования, обеспечить воспроизводимость и прослеживаемость технологического процесса, как следствие, контролируемый рост интерметаллических соединений;

3. Удаление кислорода из рабочей камеры и продувка азотом уменьшает содержание кислорода до 10-15 ppm, что обеспечивает минимальный рост оксидных пленок на поверхности калиброванных припойных шариков;

4. Оплавление припойных шариков в парах муравьиной кислоты позволяет осуществлять пайку без применения флюса;

5. При рентгенографическом контроле более 200 тысяч смонтированных припойных шариков 100% припойных шариков не имели дефектов паяного соединения, включая пустоты, превышающие 5% его площади (22% диаметра изображения), что соответствует передовым критериям качества мирового уровня.

Источники информации

1. ГОСТ Р 54844-2011. МИКРОСХЕМЫ ИНТЕГРАЛЬНЫЕ. Основные размеры, Москва, Стандартинформ, 2014.

2. Shingo Sato, Noriyuki Shimizu, Shin Matsuda, Shoji Uegaki and Sachio Ninomiya. 2nd LEVEL INTERCONNECT RELIABILITY OF CEREMIC AREA ARRAY PACKAGES, Keyocera Corporation, Kyoto, Japan, Presented at semicon Taiwan on 9/23/97.

3. А. Кантер, Фокусная инфракрасная пайка - ремонт BGA-микросхем с превосходным качеством. Технологии в электронной промышленности, с. 10-12, №5, 2015.

4. С.М. Доровских. Способ сборки гибридно-интегральных микросхем, Патент Российской Федерации (19) RU (ID 2315392 (13) С1 (51) H01L 21/98 (2006.01) с приоритетом от 28.06.2006.

5. А. Серегин, М. Антонов, Инновационные технологии пайки: парофазная пайка. Современная электроника, с. 8-9, №6, 2010.

6. MIL-STD-883G. Test method standard microcircuits.

7. IPC-7095B Design and Assembly Process Implementation for BGAs, March 2008.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИПОЙНАЯ ПАСТА | 2010 |

|

RU2438845C1 |

| ПРИПОЙНАЯ ПАСТА | 2010 |

|

RU2450903C2 |

| Припойная паста | 2016 |

|

RU2623554C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ МАТРИЧНО РАСПОЛОЖЕННЫХ ШАРИКОВЫХ ВЫВОДОВ МИКРОСХЕМ ИЗ БЕССВИНЦОВОГО ПРИПОЯ В ОЛОВЯННО-СВИНЦОВЫЕ ОКОЛОЭВТЕКТИЧЕСКОГО СОСТАВА И ПРИПОЙНАЯ ПАСТА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2528553C2 |

| Припойная паста | 2016 |

|

RU2623571C1 |

| ПАЯЛЬНАЯ ПАСТА | 2015 |

|

RU2591920C1 |

| СПОСОБ СБОРКИ ГИБРИДНО-ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2006 |

|

RU2315392C1 |

| ПАЯЛЬНАЯ ПАСТА | 2006 |

|

RU2331501C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463144C2 |

| СПОСОБ ТРЕХМЕРНОГО МНОГОКРИСТАЛЬНОГО КОРПУСИРОВАНИЯ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ ПАМЯТИ | 2019 |

|

RU2705229C1 |

Изобретение относится к технологии вакуумной пайки электронной техники и предназначено для монтажа припойных шариков на выводные площадки металлокерамических корпусов матричного типа. Выводные площадки металлокерамического корпуса перед нанесением паяльной пасты обрабатывают с использованием низкотемпературной газоразрядной плазмы. Оплавление шариков припоя осуществляют в вакуумной печи. Камеру печи вакуумируют с последующим заполнением ее азотом, затем производят предварительный нагрев металлокерамического корпуса в камере с подачей в нее паров муравьиной кислоты. После стабилизирующей выдержки нагревают до температуры оплавления шариков припоя. Создают в камере разрежение для удаления из паяного соединения газов и заполнения образующихся пустот припоем. Заполняют камеру азотом до давления окружающей среды и проводят охлаждение. Изобретение позволяет осуществлять пайку без применения флюса на поверхности припойных шариков с полным заполнением дамплов выводных площадок микросхемы паяльной пастой, минимизирует рост оксидных пленок на поверхности калиброванных припойных шариков. 1 з.п. ф-лы, 6 ил.

1. Способ монтажа припойных шариков на выводные площадки металлокерамического корпуса матричного типа, включающий нанесение паяльной пасты на выводные площадки металлокерамического корпуса, установку калиброванных припойных шариков и их оплавление совместно с паяльной пастой, последующую отмывку мест пайки и сушку, отличающийся тем, что выводные площадки металлокерамического корпуса перед нанесением паяльной пасты обрабатывают с использованием низкотемпературной газоразрядной плазмы, а оплавление шариков припоя осуществляют в вакуумной печи, при этом камеру печи вакуумируют с последующим заполнением ее азотом, затем производят предварительный нагрев металлокерамического корпуса в камере с подачей в нее паров муравьиной кислоты, осуществляют стабилизирующую выдержку и последующий нагрев до температуры оплавления шариков припоя, затем создают в камере разрежение, обеспечивающее удаление из паяного соединения газов флюса и заполнение образующихся пустот припоем, после чего заполняют камеру азотом до давления окружающей среды и проводят охлаждение.

2. Способ по п. 1, отличающийся тем, что обработку с использованием низкотемпературной газоразрядной плазмы осуществляют в среде, состоящей из аргона и водорода.

| СОЕДИНИТЕЛЬ С ВЫСОКОЙ ПЛОТНОСТЬЮ РАЗМЕЩЕНИЯ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2208279C2 |

| ПЕЧАТНАЯ ПЛАТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2685692C2 |

| ЛАВИННЫЙ ФОТОПРИЕМНИК С РАСШИРЕННЫМ СПЕКТРАЛЬНЫМ ДИАПАЗОНОМ РЕГИСТРАЦИИ ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ | 2006 |

|

RU2315393C1 |

| СПОСОБ МОНТАЖА ЭЛЕКТРОННЫХ КОМПОНЕНТОВ С ШАРИКОВЫМИ ВЫВОДАМИ | 2006 |

|

RU2331993C1 |

| СПОСОБ ВСТРАИВАНИЯ КОМПОНЕНТОВ WLCSP В E-WLB И В E-PLB | 2014 |

|

RU2655678C1 |

| KR 20080062565 A, 03.07.2008. | |||

Авторы

Даты

2024-01-24—Публикация

2022-12-13—Подача