Область техники

Настоящее изобретение в целом относится к системе пайки оплавлением припоя согласно ограничительной части п. 1 формулы изобретения. В частности, настоящее изобретение относится к системам пайки оплавлением припоя, работающим в соответствии с принципом конвекции и принципом конденсации.

Уровень техники

Выражение «пайка оплавлением припоя» относится к способу пайки электронных компонентов легкоплавким припоем, который обычно используют в области электротехники. На первом этапе пайки оплавлением припоя легкоплавкий припой в виде паяльной пасты наносят на подложку, такую как плата/монтажная плата, до того, как последняя будет заполнена. На следующем этапе компоненты помещают на липкую паяльную пасту. Затем заполненную печатную плату нагревают, так что припой, содержащийся в паяльной пасте, плавится.

Для достижения наилучших результатов при пайке оплавлением припоя перед каждым процессом следует определять конкретный температурно-временной профиль, так называемый «профиль оплавления припоем». На основе этого анализа система пайки может быть адаптирована к производственному процессу в отношении стабильности процесса и потребления энергии. Профиль оплавления припоем зависит от тепловой массы, а также от характеристик материала и природы различных компонентов на печатной плате. Без конкретного профилирования оплавления припоем сенсорные компоненты могут перегреваться, повреждаться или становиться нестабильными, что может приводить к снижению эффективности их работы. Кроме того, температурно-временной профиль определяет качество паяных соединений. Для сведения к минимуму этих недостатков будет полезно определить оптимальный температурный профиль/профиль оплавления, соответствующий продукту, который необходимо изготовить.

Используемые для этой цели способы нагрева направлены на эффективное и точное выполнение заданного профиля оплавления припоем. С этой целью в производстве электроники для пайки электронных сборных схем используют различные механизмы теплопередачи, такие как «конвекция» и «конденсация». Оба способа имеют свои преимущества и недостатки, которые определяют использование соответствующего способа.

Конвекционная пайка

При конвекционной пайке процесс пайки происходит за счет конвекции, т.е. путем передачи тепла посредством потока газов, таких как воздух или азот. Благодаря своей гибкости профилирования, высокой производительности и простоте использования конвекционная пайка является наиболее часто используемым способом. В качестве теплопередающей среды используют газы или смеси газов, например, азот или воздух.

Недостатки способа конвекционной пайки заключаются в том, что из-за ограниченной теплопередачи (коэффициент теплопередачи от 30 до 80 Вт/м2K) невозможно обрабатывать паяные сборные схемы с большими тепловыми массами. Из-за этого недостатка пайка оплавлением припоя часто приводит к избыточной разнице температур между малыми и большими тепловыми массами сборных схем, что частично проявляется в виде дефекта качества выполненных паяных соединений. Конвекционная пайка также может приводить к тому, что верхние пределы температуры, возникающие из-за устойчивости к теплу пайки, например, электронных компонентов, превышаются.

Конденсационная пайка (или пайка в паровой фазе)

Система конденсационной пайки согласно предшествующему уровню техники описана, например, в европейском патенте EP 931618 B1. В процессах конденсационной пайки используется текучая среда (теплопередающая среда и конденсационный агент, соответственно), обычно перфторполиэфир (PFPE), имеющий точку кипения, например, 240°C. Конденсационная пайка имеет ряд преимуществ по сравнению с конвекционной пайкой. Например, пайка в паровой фазе обеспечивает примерно в 10 раз больше энергии за единицу времени, чем процесс пайки конвекционным оплавлением припоя (коэффициент теплопередачи до 300 Вт/м2K). Конденсационная пайка обеспечивает более однородное распределение тепла за счет пленочной конденсации среды по сравнению с конвекционной пайкой. Конденсационный агент создает инертную рабочую среду, поскольку PFPE инертен. Перегрева можно в значительной степени избежать, поскольку максимально достижимая температура может быть ограничена, например, до 240°C в зависимости от используемой среды (PFPE с торговым наименованием Galden HS240). Кроме того, системы конденсационной пайки предусматривают герметизированную рабочую камеру, обеспечивающую возможность выполнения процесса вакуумирования. Кроме того, что касается обработки остатков (удаления паров припоя), системы, работающие по принципу конденсации, превосходят системы конвекционной пайки. В системе конвекционной пайки летучие компоненты испаряются в диапазонах прогрева и пика. В системе конденсационной пайки согласно EP 931618 B1 все остатки испаряются в закрытой камере. Остатки удаляются вместе с паром (газом/жидкостью) и очищаются, что означает, что рабочая камера будет всегда оставаться чистой. Это обеспечивает значительное сокращение времени технического обслуживания конденсационных систем по сравнению с системами конвекционной пайки.

Недостатками конденсационной пайки, выполняемой, например, согласно принципу, описанному в патенте EP 931618 B1 (перевод с немецкого DE 69907767), по сравнению с конвекционной пайкой, являются более низкая производительность и меньшая гибкость при профилировании оплавлением припоя. Эта сниженная гибкость обусловлена необходимостью выполнения фазового перехода среды (газ - жидкость) в почти закрытых камерах во избежание потерь среды. Вследствие сравнительно большой длительности пайки в пиковом состоянии (то есть в фазе с максимальной температурой для плавления припоя) быстрое охлаждение сборной схемы может снижать качество паяного соединения. Если длительность пайки в пиковой фазе слишком мала, паяльная паста полностью не расплавится. Однако, если длительность слишком велика, одним из последствий будет то, что интерметаллическая фаза станет слишком толстой.

Описание проблемы

Все более широкое использование силовой электроники в транспортных средствах приводит к увеличению тепловой массы электронных сборных схем. В большинстве случаев компоненты, обрабатываемые на этих сборных схемах, также очень маленькие (следуя общей тенденции в электронике). При пайке оплавлением припоя это приводит к увеличению разницы температур между тепловыми массами (силовыми компонентами и маленькими компонентами).

Эти факторы приводят к более частому использованию конденсационной пайки за счет гибкости профилирования оплавлением припоя и производительности. С одной стороны, повышающиеся стандарты качества требуют большей гибкости в профилировании оплавлением припоя, а с другой стороны, производственные предприятия также хотят повысить производительность (в соответствии с обычно большим количеством единиц автомобильного производства), чего можно достичь только в ограниченной степени при использовании принципа конденсации. Кроме того, повышенные требования к надежности паяных соединений требуют процессов вакуумирования такого типа, который описан, например, в международной патентной заявке WO 2005/087422 A1.

В зависимости от технологических требований пользователи в настоящее время должны выбирать тот или иной способ и, следовательно, тип системы. По финансовым соображениям и из-за недостатка места, два типа систем (конвекционная и конденсационная) приобретают очень редко.

Требуется система, обеспечивающая возможность комбинирования конвекционной пайки и конденсационной пайки. Однако комбинация конвекционной пайки и конденсационной пайки до сих пор не принималась во внимание, так как конвекционная система является открытой системой, и это также является ее самым большим преимуществом, тогда как конденсационная система является закрытой системой, и она является одновременно предпочтительной (вакуум, загрязнение) и непредпочтительной (низкая производительность). Поскольку система может быть либо открытой, либо закрытой, трудно себе представить комбинацию открытой и закрытой систем, сочетающую в себе оба преимущества. Различные принципы (открытая/закрытая) также делают гибридную систему более восприимчивой к взаимному загрязнению.

В комбинации открытой системы для конвекционной пайки и закрытой системы для конденсационной пайки возникают следующие дополнительные трудности:

• Принцип непрерывного потока традиционных конвекционных систем делает невозможным объединение полностью закрытой камеры, например, с одной или двумя дверцами. Еще одной проблемой является термическая стабилизация закрытой камеры. Если внутренние стенки камеры не имеют более высокой температуры, превышающей точку кипения конденсационной среды Galden, будет генерироваться недостаточно газа для управления процессом конденсационной пайки. Если закрытая система встроена в открытую систему, закрытая система неизбежно должна быть открыта, чтобы можно было перенести сборные схемы из одной системы в другую. Это затрудняет термическую стабилизацию закрытой системы.

• Обычные системы конденсации с непрерывным потоком всегда влекут за собой проблему загрязнения рабочей камеры, проблему, которая возникает вследствие отделения паров припоя от припаянных элементов. Эти остатки в процессе конденсационной пайки загрязняют рабочую камеру, работающую как замкнутая система, и циркулирующая среда Galden, прокачиваемая по системе.

В связи с этим задачей настоящего изобретения является создание системы пайки оплавлением припоя, обеспечивающую возможность гибкого использования сложных профилей оплавления припоя и высокой производительности в сочетании с повышенным качеством паяных соединений.

Раскрытие сущности изобретения

Указанную задачу решает система пайки оплавлением припоя согласно пункту 1 формулы изобретения. Система пайки оплавлением припоя согласно настоящему изобретению содержит одну или множество по отдельности нагреваемых зон процесса пайки. Кроме того, система пайки оплавлением припоя согласно настоящему изобретению выполнена с возможностью подачи тепла к заготовке «выборочно» посредством конденсации или посредством конвекции, или в виде комбинации конвекции и конденсации.

Для удовлетворения вышеупомянутых требований и обеспечения возможности обработки различных сборных схем в одной системе в соответствии с принципами конденсации и конвекции, настоящее изобретение объединяет оба способа таким образом, что новая система может работать «выборочно» с процессом конденсации, с процессом конвекции или с комбинацией конвекции и конденсации. Поскольку система способна выполнять различные режимы работы выборочно, установка выполнена таким образом, что ненужные компоненты могут быть остановлены без нарушения других технологических последовательностей. Это означает, что если система работает в рабочем режиме, который требует только конвекционной пайки, рабочая зона процесса конденсации будет находиться в состоянии покоя и обработанные заготовки могут беспрепятственно проходить через рабочую зону процесса конденсации. Таким образом, можно извлечь выгоду из преимуществ отдельных процессов, а также достичь компромисса между преимуществами и недостатками, когда оба этих процесса объединены.

Согласно одному варианту осуществления система пайки оплавлением припоя включает по меньшей мере две зоны процесса пайки, содержащие по меньшей мере одну зону процесса конденсации и по меньшей мере одну зону процесса конвекции, расположенную выше или ниже по потоку от последней. В данном варианте осуществления конвекционные модули могут использоваться для зоны процесса конвекции, а конденсационные модули могут использоваться для зоны процесса конденсации. При этом рабочие модули могут работать отдельно, с отдельными преимуществами, или в комбинации. В комбинированном режиме работы конвекционный модуль можно использовать для прогрева, если зона процесса конвекции расположена выше по потоку. Пиковый диапазон (диапазон температур плавления припоя (пайки)) может быть реализован в конденсационном модуле. Если зона процесса конвекции расположена ниже по потоку, конвекционный модуль может, например, быть выполнен в виде зоны охлаждения.

В дальнейшем развитии данного варианта осуществления система пайки оплавлением припоя имеет по меньшей мере три зоны процесса пайки, включая зону процесса конвекции выше по потоку, зону процесса конденсации и зону процесса конвекции ниже по потоку. Это еще больше увеличивает гибкость реализации «профиля оплавления припоя». При смешанном режиме работы зона процесса конвекции ниже по потоку может быть выполнена в виде зоны охлаждения, тогда как зона процесса конвекции выше по потоку может быть выполнена в виде зоны прогрева. Пиковый диапазон может быть снова реализован в зоне процесса конденсации.

Пиковый диапазон также может быть реализован только в зоне процесса конвекции выше по потоку. В этом случае зона процесса конденсации может быть отключена, что увеличивает производительность. Такой режим работы был бы возможен, например, если бы разница в тепловых массах компонентов была не слишком большой.

Кроме того, разделение процесса пайки на три отдельных участка с различными механизмами теплопередачи помогает свести к минимуму проблему загрязнения. В прогревающем процессе конвекции многие вещества уже вытеснены из деталей, подлежащих пайке, и эти вещества больше не могут загрязнять герметично закрытую паяльную камеру (пик).

Согласно еще одному варианту осуществления система пайки оплавлением припоя включает транспортер, содержащий множество сегментов для транспортировки заготовки через зоны процесса пайки и от одной зоны процесса пайки к другой. Кроме того, зона процесса конденсации выполнена с возможностью выборочной работы в качестве герметично закрытой рабочей камеры или обеспечения возможности беспрепятственного перемещения заготовок транспортером. Это обеспечивает техническую реализацию выборочной работы системы пайки оплавлением припоя в качестве системы конденсационной пайки, системы конвекционной пайки или комбинированной системы пайки. Выполнение зоны процесса конденсации в виде блока, который работает как в качестве герметично закрытой рабочей камеры (закрытая система), так и в виде открытой системы в неактивном состоянии, обеспечивает возможность «выборочно» подключать закрытую систему к открытой системе. Используя сегментированную транспортировочную систему, зоны процесса пайки можно гибко комбинировать, и может быть достигнут оптимальный рабочий процесс.

Согласно одному варианту осуществления система пайки оплавлением припоя дополнительно содержит блок управления, который может управлять сегментами транспортера по отдельности и управлять системой пайки оплавлением припоя, так что она выборочно позволяет выполнять следующие режимы работы:

• режим 1: простая система конвекционной пайки с отключенной зоной процесса конденсации,

• режим 2: простая система конденсационной пайки с отключенной зоной процесса конвекции, и

• режим 3: комбинированная система пайки с произвольной комбинацией компонентов зоны процесса конвекции и зоны процесса конденсации для реализации сложных профилей пайки.

Блок управления таким образом обеспечивает возможность предварительного конфигурирования системы пайки оплавлением припоя в зависимости от режимов работы, что упрощает работу.

Согласно еще одному варианту осуществления, герметично закрытая рабочая камера выполнена в виде первой полуоболочки и второй полуоболочки, при этом по меньшей мере одна из полуоболочек может перемещаться перпендикулярно направлению транспортировки транспортера, так что герметично закрытая рабочая камера будет иметь возможность перейти в открытое состояние, в котором перемещаемая заготовка может перемещаться в зону процесса конденсации и из нее. Выполнение герметично закрытой рабочей камеры в виде полуоболочек позволяет встроить закрытую зону процесса конденсации в открытую зону процесса конвекции с выборочной активацией или деактивацией зоны процесса конденсации, при этом поддерживая технологический поток.

В случае одного варианта их осуществления, каждая из первой и второй полуоболочек содержит систему нагрева для нагрева первой и второй полуоболочек снаружи и/или изнутри. Эта мера решает проблему термической стабилизации, которая возникает, когда закрытая система объединена с открытой системой. Выше уже упоминалось, что, если внутренние стенки камеры находятся при температуре не выше точки кипения среды конденсации Galden, будет образовываться недостаточно газа для управления процессом конденсационной пайки. Если закрытая система встроена в открытую систему, закрытая система неизбежно должна быть открыта, чтобы можно было перенести сборные схемы из одной системы в другую. Это затрудняет термическую стабилизацию закрытой системы. Системы нагрева в/на полуоболочках решают эту проблему.

Согласно еще одному варианту осуществления клапаны для открытия и закрытия трубопроводов для текучей среды прикреплены к герметично закрытой рабочей камере или предусмотрены рядом с ней, чтобы подавать или отводить парообразный и/или сконденсированная среда Galden. Эта мера решает проблему перекрестного загрязнения, которая возникает, когда закрытая система процесса конденсации встраивается в открытую систему процесса конвекции. Когда камера закрытой системы открыта, текучая среда (в частности, газ Galden) может выходить из камеры и конденсироваться в открытой конвекционной системе. Кроме того, текучая среда также может конденсироваться в трубопроводах для текучей среды и загрязнять систему циркуляции. Чтобы предотвратить это, все трубопроводы для текучей среды закрываются подходящими клапанами вблизи камеры. Это также предотвращает повторное вытекание уже закаченной среды Galden непосредственно перед тем, как из него была образована объемная доля газа, необходимая для процесса конденсации. Кроме того, вся текучая среда откачивается из камеры после процесса конденсации для предотвращения утечки среды Galden в конвекционную систему после открытия закрытой камеры.

Согласно еще одному варианту осуществления система пайки оплавлением припоя дополнительно содержит блок для регулирования давления в процессе конденсации. При регулировке давления, процесс конденсации и, следовательно, установку пиковой температуры для выполнения процесса пайки можно легче контролировать. Эта обеспечено датчиком давления, расположенным в герметично закрытой рабочей камере. Например, во время фазы конденсационной пайки на температуру кипения среды может влиять давление в камере. Это означает, что конденсационную среду (типа Galden) не нужно менять, если используется какой-либо другой припой с другой точкой плавления.

Согласно еще одному варианту осуществления система пайки оплавлением припоя дополнительно содержит устройство для выполнения процесса вакуумирования. Процесс вакуумирования улучшает качество паяного соединения.

Согласно еще одному варианту осуществления устройство для выполнения процесса вакуумирования функционально соединено с герметично закрытой рабочей камерой. Герметично закрытая рабочая камера предлагает простой способ проведения процесса вакуумирования. В герметично закрытой камере, необходимой для этой цели, может быть реализован процесс конденсации для теплопередачи, а также один (или множество) процесс(ов) вакуумирования. Сочетание процесса вакуумирования с процессом конденсации предоставляет несколько преимуществ. Например, процесс конденсации может быть запущен с помощью процесса вакуумирования после того, как изделия, подлежащие пайке, были помещены в камеру, и камера была полностью закрыта. Тогда среду Galden вводят в вакуум. Газообразная среда Galden распределяется по всей камере, обеспечивая следующие эффекты:

a) Конденсирующийся газ нагревает стенки камеры изнутри и, таким образом, способствует термической стабилизации камеры. Таким образом, количество необходимой среды Galden может быть значительно уменьшено.

b) Газ конденсируется в соответствии с его парциальным давлением сначала при низких температурах, что позволяет проводить процессы пайки при максимальных температурах ниже точки кипения среды Galden при 1000 мбар. Например, можно будет проводить процесс с содержанием свинца (SnPb37, точка плавления 183°C) с той же средой Galden HS 240, как и обычный процесс без свинца (SnAg3,0Cu0,5, 217°C).

c) Процесс вакуумирования перед введением также способствует сушке деталей, подлежащих пайке (в частности, паяльной пасты), перед пайкой, чтобы свести к минимуму, например, пустоты (поры) и брызги припоя.

Согласно еще одному варианту осуществления среда, подлежащая конденсации, может подаваться в герметично закрытую рабочую камеру в жидкой форме или в парообразной форме для выполнения процесса конденсации.

Согласно еще одному варианту осуществления по меньшей мере одна из зон процесса конвекции содержит множество конвекционных модулей с независимым управлением температурой для образования по меньшей мере 2, предпочтительно 3, более предпочтительно 4, 5, 6, 7, 8 или 9 зон нагрева и/или зон охлаждения. Таким образом, можно очень гибко реализовать очень сложные профили оплавления припоем.

Краткое описание чертежей

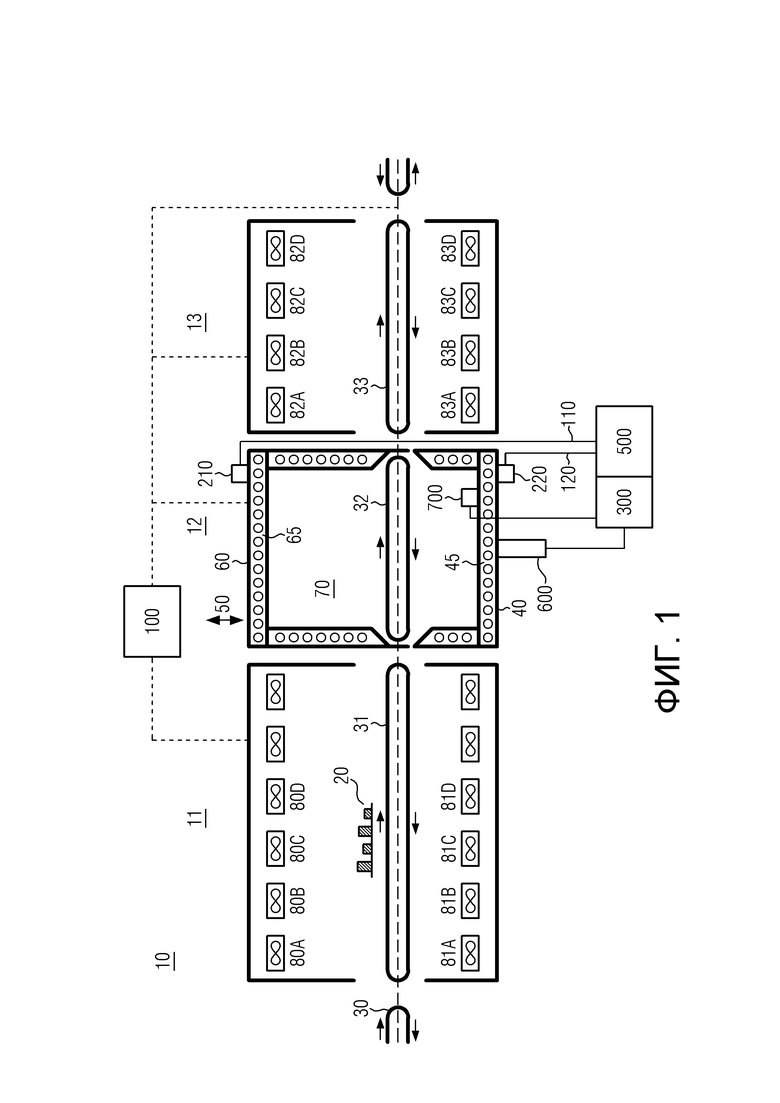

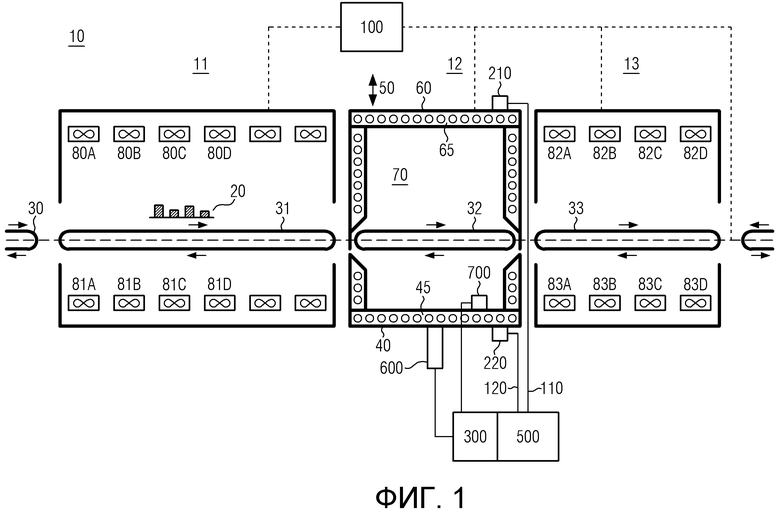

Настоящее изобретение теперь будет описано со ссылкой на следующий чертеж, на котором на фиг. 1 показан схематический обзор системы пайки оплавлением припоя согласно настоящему изобретению.

Осуществление изобретения

Идея настоящего изобретения основана на проблеме, упомянутой вначале, а именно, на том, что более высокие требования к качеству при производстве печатных плат, а также новые применения силовой электроники в транспортных средствах, требуют более гибкого внедрения профилей оплавления. Хотя расширение парка станков производителя для реализации различных принципов пайки было бы возможным решением, это обычно не может быть реализовано из-за нехватки места и средств для необходимых инвестиций. Эта проблема является основой для идеи интеграции множества принципов пайки в одну систему. Конденсационная пайка позволяет избежать многих недостатков конвекционной пайки и наоборот. Однако сочетание этих двух принципов пайки в одной системе никогда не было реализовано, поскольку конвекционная пайка представляет собой открытую систему с соответствующими преимуществами, в то время как конденсационная пайка требует закрытой системы, имеющей другие соответствующие преимущества. Однако, если открытую систему скомбинировать с закрытой системой, некоторые преимущества соответствующей открытой или закрытой системы будут потеряны. Например, если закрытая система встроена в открытую систему, рабочий процесс открытой системы будет прерваться и производительность снизится. С другой стороны, преимущества закрытой системы в отношении загрязнения будут потеряны в случае встраивания в открытую систему. Закрытая система должна быть открыта в открытой системе и это может приводить к перекрестному загрязнению.

Идея настоящего изобретения, а именно, конвекционная система, которая может быть объединена с конденсационной системой в одну систему, поэтому базируется на анализе сложной и многогранной проблемы, ведущей к решению, в котором конвекционная система объединяется с конденсационной системой таким образом, что только конвекционная пайка, только конденсационная пайка или их комбинация будут использоваться «выборочно». Это означает, что одна система в зависимости от соответствующей заготовки сможет выполнить оптимальный процесс и наилучшим образом воспользоваться преимуществами отдельных принципов пайки. Эта идея дополняется вариантами осуществления, в которых определены технические детали возможной реализации возможности выбора принципов пайки и их комбинации.

На фиг. 1 показан общий вид настоящего изобретения, в котором проиллюстрированы все описанные варианты осуществления. Следует отметить, что фиг. 1 также содержит необязательные признаки, которые не рассматриваются как существенные признаки, необходимые для настоящего изобретения, но которые дополнительно развивают изобретение выгодным образом.

На фиг. 1 ссылочная позиция 10 обозначает систему пайки оплавлением припоя. Номера позиций 11, 12 и 13 обозначают зоны процесса пайки. В частности, позиция 11 обозначает зону процесса конвекции, расположенную выше по потоку, позиция 12 - зону процесса конденсации, а позиция 13 - зону конвекции ниже по потоку. Ссылочная позиция 20 обозначает заготовку, подлежащую пайке. Ссылочная позиция 30 обозначает сегментированный транспортер, содержащий транспортировочные сегменты 31, 32 и 33. Транспортировочный сегмент 31 относится к зоне 11 конвекции выше по потоку, сегмент 32 конвейера относится к зоне процесса конденсации, а сегмент 33 относится к зоне процесса конвекции ниже по потоку. Ссылочные позиции 40 и 60 обозначают нижнюю половину оболочки 40 и верхнюю половину оболочки 60, которые в закрытом состоянии образуют герметично закрытую рабочую камеру 70. Ссылочные позиции 45 и 65 обозначают систему 45 нагрева для нижней полуоболочки 40 и систему 65 нагрева для верхней полуоболочки 60. Как видно на фиг. 1, транспортировочные сегменты 31, 32, 33 разделены на две части таким образом, что транспортировочный сегмент 32, который относится к зоне 12 процесса конденсации, может быть полностью принят герметично закрытой рабочей камерой 70.

Хотя системы нагрева 45 и 65 показаны расположенными внутри стенок полуоболочек, важно знать, что системы нагрева могут быть расположены на внутренних стенках или также на внешних стенках полуоболочек при условии, что теплопроводность достаточно высока.

По-прежнему со ссылкой на фиг. 1 ссылочная позиция 50 (двойная стрелка) обозначает направления, в которых может перемещаться верхняя полуоболочка, чтобы открывать и закрывать герметично закрытую рабочую камеру 70. Хотя на фиг. 1 только верхняя полуоболочка 60 показана как подвижная, важно знать, что нижняя полуоболочка 40 также может быть выполнена так, чтобы являться подвижной.

На фиг. 1 дополнительно показано, что зоны 11 и 13 процесса конвекции оснащены множеством конвекционных модулей, в которых номера позиций от 80A до 80D обозначают конвекционные модули над заготовкой 20 в зоне процесса конвекции 11 выше по потоку, номера позиций 81A - 81D обозначают конвекционные модули под заготовкой 20 в зоне 11 процесса конвекции выше по потоку, ссылочные позиции с 82A по 82D обозначают конвекционные модули над заготовкой 20 в зоне 13 процесса конвекции ниже по потоку, а ссылочные позиции с 83A по 83D обозначают конвекционные модули под заготовкой 20 в зоне 13 процесса конвекции ниже по потоку. Хотя здесь показаны только четыре модуля на группу модулей, важно знать, что можно также использовать более четырех конвекционных модулей на группу для достаточного профилирования припоя. Например, 3, 4, 5, 6, 7, 8, 9, 10, 11 и более модулей на рабочую зону может быть стандартным.

Конвекционные модули 80A - 80D, 81A - 81D, 82A - 82D и 83A - 83D могут быть выполнены в виде полей отверстий сопел, имеющих особую геометрию отверстия сопла, через которое может проходить нагретый или охлажденный защитный газ, например азот, тем самым обеспечивая однородную и непрерывную передачу тепла к печатной плате/заготовке. Отверстия сопел конвекционных модулей обеспечивают равномерный поток к заготовкам, а температуру для каждой зоны можно регулировать, например, посредством частоты вращения вентилятора. Скорость транспортировки и скорость потока для конвекционных модулей можно регулировать отдельно. В устройстве такого типа возможны точные тепловые профили, например, с зоной прогрева, которая также подходит для проведения пиролиза, с зоной пика для плавления припоя и зоной охлаждения.

На фиг. 1 также показан блок 100 управления, с помощью которого можно по отдельности управлять сегментами 31, 32, 33 транспортера 30. Блок 100 управления также может управлять системой 10 пайки оплавлением припоя таким образом, что обеспечивается возможность выбора определенных рабочих режимов.

Например, блок 100 управления может управлять системой 10 пайки оплавлением припоя в режиме обычной конвекционной пайки с отключенной зоной 12 процесса конденсации. В этом случае блок 100 управления управляет зоной 12 процесса конденсации так, что верхняя полуоболочка 60 поднимается над нижней полуоболочкой 40, чтобы открывать герметично закрытую рабочую камеру 70. Тогда сегмент 32 транспортера 30, предназначенный для зоны 12 процесса конденсации, управляется таким образом, что заготовки 20 перемещаются по возможности быстрее из зоны 11 процесса конденсации, расположенной выше по потоку, которая управляется для действия в качестве зоны нагрева, в зону 13 процесса конвекции ниже по потоку, которая управляется для действия в качестве зоны охлаждения.

В соответствии с другим режимом блок 100 управления может управлять блоком 10 пайки оплавлением припоя как простой системой конденсационной пайки с отключенными зонами 11 и 13 процесса конвекции. В этом случае блок 100 управления отключает конвекционные модули 80A - 80D, 81A - 81D, 82A - 82D и 83A - 83D в зонах 11 и 13 процесса конвекции. Тогда сегменты 31 и 32 транспортера 30, которые предназначены для зон 11 и 13 процесса конвекции управляются таким образом, что заготовки 20 транспортируются в зону 12 процесса конвекции или из нее, когда герметично закрытая рабочая камера 70 открыта. Кроме того, блок 100 управления управляет системой 10 пайки оплавлением припоя таким образом, что процесс конденсационной пайки выполняется, когда заготовка 20 находится в герметично закрытой рабочей камере 70, то есть когда герметично закрытая камера 70 находится в закрытом состоянии.

В соответствии с еще одним режимом, называемым далее смешанным режимом, система 10 пайки оплавлением припоя работает как комбинированная система пайки с произвольной комбинацией компонентов зон 11, 13 процесса конвекции и зоны 12 процесса конденсации, для реализации сложных профилей пайки. Например, конвекционные модули 80A - 80D и 81A - 81D зоны 11 процесса конвекции, расположенной выше по потоку, могут быть настроены так, что они реализуют профиль прогрева с функцией пиролиза в конвекционных модулях 80D и 81D, при необходимости. Затем происходит фактический процесс пайки в зоне 12 процесса конденсации. Затем можно настроить конвекционные модули 82A - 82D и 83A - 83D следующей зоны 13 процесса конвекции для обеспечения управляемого охлаждения. Тогда сегментами 31, 32 и 33 транспортера 30 можно управлять таким образом, что достигается оптимальный компромисс между максимальной производительностью и точностью паяных соединений.

На фиг. 1 кроме того показаны клапаны 210, 220, которые непосредственно прикреплены к соответствующим полуоболочкам 40 и 60 зоны 12 процесса конденсации, через которые трубопроводы 110, 120 для текучей среды могут быть соединены с герметично закрытой рабочей камерой 70. С помощью клапанов можно предотвратить неконтролируемый выход конденсационного агента Galden из рабочей камеры 70. Например, контроллер 300, который также может быть встроен в блок 100 управления, может открывать впускной клапан 210 и выдавать системе 500 обработки текучей среды команду на введение парообразного агента Galden через трубопровод 110 сквозь впускной клапан 210 в герметично закрытую рабочую камеру 70. После процесса конденсации контроллер 300 может открыть входной клапан 220 и выдать команду системе 500 обработки текучей среды откачать парообразный и конденсированный агент Galden из герметично закрытой рабочей камеры 70. В системе 500 обработки текучей среды использованный агент Galden также может быть очищен для его повторного использования в следующем процессе конденсации.

На фиг. 1 также показан датчик 700 давления с диапазоном измерения, например, 0-1500 мбар, что позволяет измерять внутреннее давление в герметично закрытой рабочей камере 70. Контроллер 300 может использовать измеренное давление для управления насосом в системе 500 обработки текучей среды, так что внутри герметично закрытой рабочей камеры 70 будет преобладать конкретное давление. Это давление можно использовать, например, для управления максимальной температурой.

Система 500 обработки текучей среды может быть, например, также использована для размещения инфраструктуры подачи агента Galden. В этом случае система 500 обработки текучей среды может быть состыкована с существующей системой конвекционной пайки с опцией вакуумирования в виде отдельного модуля. Этот модуль содержит как блок подачи агента Galden, так и блок очистки агента Galden. Тогда этот модуль мог бы быть отделен от системы в любое время и с минимальными усилиями.

На фиг. 1 также показано устройство 600 для выполнения процесса вакуумирования, которое может функционально использоваться вместе с герметично закрытой камерой 70. Используя информацию о давлении, предоставляемую датчиком 700 давления, контроллер 300 может управлять устройством 600 для выполнения процесса вакуумирования, так что процесс вакуумирования может выполняться при заданном вакууме для высушивания перед пайкой элементов, подлежащих пайке, и минимизации пустот и брызг припоя.

Примерный процесс смешанной работы системы пайки оплавлением припоя согласно настоящему изобретению включает следующие этапы:

1. регулировку желаемого температурного профиля в зоне 11 процесса конвекции выше по потоку с целью прогрева;

2. регулировку желаемого температурного профиля в зоне 13 процесса конвекции ниже по потоку с целью охлаждения;

3. открытие герметично закрываемой рабочей камеры 70;

4. пропускание заготовки 20 через зону 11 процесса конвекции, расположенную выше по потоку, с целью прогрева;

5. вставку прогретой заготовки 20 в герметично закрываемую рабочую камеру 70

6. закрытие и герметизацию герметично закрываемой рабочей камеры 70;

7. выполнение процесса конденсационной пайки;

8. открытие герметично закрываемой рабочей камеры 70;

9. перемещение припаянной заготовки 20 в зону 13 процесса конвекции ниже по потоку для управляемого охлаждения заготовки 20.

Примерный процесс конденсации может включать следующие этапы:

1. Запуск процесса конденсации с помощью процесса вакуумирования после того, как изделия, подлежащие пайке, помещены в камеру и камера полностью закрыта.

2. Введение агента Galden в вакуум.

3. Обеспечение возможности газообразному агента Galden распространиться по всей камере и обеспечение возможности поддерживания заданного давления.

4. Конденсация газообразного агента Galden на заготовке, тем самым вызывая плавление припоя.

Приведенное выше подробное описание настоящего изобретения со ссылкой на фиг. 1 не следует интерпретировать так, что все признаки по фиг. 1 в совокупности представляют собой существенную часть настоящего изобретения. Фиг. 1 служит только для иллюстрации и объединяет большое количество возможных вариантов осуществления. Существенные признаки указаны в пункте 1 прилагаемой формулы изобретения. Конкретные варианты осуществления определены в зависимых пунктах формулы изобретения.

Изобретение может быть использовано при пайке легкоплавким припоем компонентов электронных сборных схем. Система пайки (10) содержит по меньшей мере одну зону (12) процесса конденсации и по меньшей мере одну зону (11, 13) процесса конвекции. Блок (100) управления выполнен с возможностью управления системой пайки (10) с обеспечением выполнения по выбору следующих режимов работы: режим конвекционной пайки с отключенной зоной (12) процесса конденсации, режим конденсационной пайки с отключенной зоной (11, 13) процесса конвекции, режим с произвольной комбинацией компонентов зоны (11, 13) процесса конвекции и зоны (12) процесса конденсации для реализации сложных профилей пайки. Система пайки (10) может содержать транспортер (30), включающий множество сегментов (31, 32, 33) для транспортировки заготовки (20) через зоны процесса пайки и от одной зоны процесса пайки к другой. Система (10) пайки оплавлением припоя способна выборочно подавать тепло к заготовке (20) с регулированием необходимого температурного профиля. 14 з.п. ф-лы, 1 ил.

1. Система (10) пайки оплавлением припоя, содержащая множество по отдельности нагреваемых зон (11, 12, 13) процесса пайки, содержащих по меньшей мере одну зону (12) процесса конденсации и по меньшей мере одну зону (11, 13) процесса конвекции,

отличающаяся тем, что она содержит

блок (100) управления, выполненный с возможностью управления системой (10) пайки оплавлением припоя так, что она обеспечивает возможность выполнения по выбору следующих режимов работы:

режим 1 – простая система конвекционной пайки с отключенной зоной (12) процесса конденсации,

режим 2 – простая система конденсационной пайки с отключенной зоной (11, 13) процесса конвекции,

режим 3 – комбинированная система пайки с произвольной комбинацией компонентов зоны (11, 13) процесса конвекции и зоны (12) процесса конденсации для реализации сложных профилей пайки так, что

система (10) пайки оплавлением припоя способна выборочно подавать тепло к заготовке (20) посредством конденсации или посредством конвекции или в виде комбинации конвекции и конденсации.

2. Система (10) пайки оплавлением припоя по п.1, в которой система (10) пайки оплавлением припоя содержит по меньшей мере одну зону (12) процесса конденсации и по меньшей мере одну зону (11, 13) процесса конвекции, расположенную выше или ниже по потоку относительно последней.

3. Система (10) пайки оплавлением припоя по п.1, в которой система (10) пайки оплавлением припоя содержит зону (13) процесса конвекции, расположенную выше и ниже по потоку относительно зоны (12) процесса конденсации.

4. Система (10) пайки оплавлением припоя по п.2 или 3, в которой система (10) пайки оплавлением припоя включает транспортер (30), содержащий множество сегментов (31, 32, 33) для транспортировки заготовки (20) через зоны процесса пайки и от одной зоны процесса пайки к другой, причем зона (12) процесса конденсации выполнена с возможностью выборочной работы в качестве герметично закрытой рабочей камеры (70) или обеспечения возможности беспрепятственного перемещения заготовок транспортером (30).

5. Система (10) пайки оплавлением припоя по п. 4, в которой блок (100) управления выполнен с возможностью управления сегментами (31, 32, 33) транспортера (30) по отдельности.

6. Система (10) пайки оплавлением припоя по п.4 или 5, в которой герметично закрытая рабочая камера (70) выполнена в виде первой полуоболочки (40) и второй полуоболочки (60), причем по меньшей мере одна из полуоболочек (40, 60) выполнена с возможностью перемещения перпендикулярно направлению транспортировки транспортером (30), так что герметично закрытая рабочая камера (70) способна приходить в открытое состояние, в котором обеспечена возможность перемещения транспортируемой заготовки (20) в зону (12) процесса конденсации и из нее.

7. Система (10) пайки оплавлением припоя по п.6, в которой каждая первая и вторая полуоболочка (40, 60) содержит систему (45, 65) нагрева для нагрева первой и второй полуоболочки (40, 60) снаружи и/или изнутри.

8. Система (10) пайки оплавлением припоя по одному из пп.4-7, в которой клапаны (210, 220) для открытия и закрытия трубопроводов (110, 120) для текучей среды прикреплены или предусмотрены рядом с герметично закрытой рабочей камерой (70), чтобы подавать или откачивать парообразный и/или сконденсированный конденсационный агент Galden.

9. Система (10) пайки оплавлением припоя по одному из пп.1-8, которая дополнительно содержит блок (300) управления давлением в процессе конденсации.

10. Система (10) пайки оплавлением припоя по п. 9, в которой герметично закрытая рабочая камера (70) содержит датчик (400) давления.

11. Система (10) пайки оплавлением припоя по п. 9 или 10, которая выполнена для оказания влияния на температуру кипения среды во время фазы конденсационной пайки посредством давления в камере.

12. Система (10) пайки оплавлением припоя по одному из пп.1-11, которая дополнительно содержит устройство (600) для выполнения процесса вакуумирования.

13. Система (10) пайки оплавлением припоя по одному из пп.4-11, которая дополнительно содержит устройство (600) для выполнения процесса вакуумирования, выполненное с возможностью функционального соединения с герметично закрытой рабочей камерой.

14. Система (10) пайки оплавлением припоя по одному из пп.1-13, в которой обеспечена возможность подачи среды, подлежащей конденсации, в герметично закрытую рабочую камеру, предпочтительно в жидком виде, а также в виде пара.

15. Система (10) пайки оплавлением припоя по одному из пп.2-14, в которой по меньшей мере одна из зон (11, 13) процесса конвекции содержит множество конвекционных модулей (80A, 80B, .., 81A, 81B, .., 82A, 82B, .., 83A, 83B) с независимым управлением температурой для образования по меньшей мере 2, предпочтительно 3, более предпочтительно 4, 5, 6, 7, 8 или 9 зон нагрева и/или зон охлаждения.

| РАБОТАЮЩЕЕ ПО ПРИНЦИПУ "С РУЛОНА НА РУЛОН" ПРОИЗВОДСТВЕННОЕ ОБОРУДОВАНИЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ ВЗАИМОСОГЛАСОВАННЫХ НЕПРЕРЫВНЫХ И ПРЕРЫВИСТЫХ ЭТАПОВ ОБРАБОТКИ | 2015 |

|

RU2640502C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПАЙКИ ОПЛАВЛЕННЫМ ПРИПОЕМ С ВОЗМОЖНОСТЬЮ УПРАВЛЕНИЯ ОБЪЕМНЫМ ПОТОКОМ | 2004 |

|

RU2329624C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПАЙКИ ОПЛАВЛЕНИЕМ | 2009 |

|

RU2567963C2 |

| СИСТЕМА ПАЙКИ В ПАРОВОЙ ФАЗЕ И ПАРОГЕНЕРАТОР ДЛЯ СИСТЕМЫ ПАЙКИ | 2005 |

|

RU2309824C2 |

| US 0006005225 A1, 21.12.1999. | |||

Авторы

Даты

2021-07-07—Публикация

2020-08-11—Подача