Изобретение относится к контактной сварке металлов и может быть использовано для соединения прецизионных деталей малых толщин и сечений.

Известен способ контактной сварки, в частности точечной, при котором программируют процесс нагрева металла путем амплитудной модуляции тока [Технология и оборудование контактной сварки: Учебник для машиностроительных вузов / Б.Д.Орлов, А.А.Чакалев, Ю.В.Дмитриев и др./Под общ. ред. Б.Д.Орлова. - 2-е изд., перераб. и доп. - М.: Машиностроение, 1986. - с.85... 87]. При этом используют ток как переменный, так и униполярный.

Недостатком такого способа сварки является то, что текущее значение тока существенно зависит от величины сопротивления металла между электродами и наклона нагрузочной характеристики используемой машины и, следовательно, отрицательно сказывается на стабильности качественных показателей сварного соединения при отклонении размеров деталей по толщине, наличии на их поверхности загрязнений, а также при воздействии других возмущающих факторов.

Известен способ автоматического регулирования процесса точечной сварки малогабаритных металлических изделий, при котором постоянство количества выделяемого тепла обеспечивается путем отключения тока в момент достижения сопротивления металла между электродами минимального значения [А.с. СССР №214686, МПК Н 05 b, Б.И. №12, 1968 г.]

Недостатком такого способа контактной сварки является сложная взаимосвязь между регистрируемыми и регулируемыми параметрами и инерционность процесса регулирования при формировании соединения, что не позволяет получать стабильные размеры сварной точки при наличии возмущающих факторов.

Известен способ контактной сварки, который предусматривает предварительный подогрев металла импульсами тока до момента начала увеличения расстояния между электродами за счет теплового расширения металла в зоне сварки и последующее включение сварочного тока, регулирование которого осуществляют в соответствии с заранее заданным характером изменения расстояния между электродами [Пат. 5483035, США, MКИ6 B 23 К 11/24 (Реферативный журнал “Сварка”, отдельный выпуск, 1997, №11, реф. 11.63.134п)].

Недостатком такого способа является то, что на этапе предварительного подогрева деталей между электродами изменение величины контактных сопротивлений зависит от многочисленных факторов и является неопределенным, что соответствующим образом оказывает влияние на характер тепловыделения при последующем включении сварочного тока. Кроме того, данный способ предполагает использование сложной системы регистрации изменения расстояния между электродами при нагреве деталей и пропорционального регулирования тока.

Известен способ контактной точечной сварки с принудительной стабилизацией сопротивления металла между электродами, при котором модуляцию тока осуществляют таким образом, что сначала через свариваемые детали пропускают зондирующий импульс тока, затем - подогревный и после этого - сварочный, причем величину тока и длительность его протекания на этапах подогрева и сварки регулируют в зависимости от расчетных значений сопротивления металла между электродами [Журнал "Автоматическая сварка", 1988, №3, С.39... 42].

Недостатком такого способа сварки является то, что процесс принудительной стабилизации сопротивления металла между электродами является дискретным и существенно растянутым во времени, что нарушает условие непрерывности кривой тока и отрицательно сказывается на производительности. При этом не предусмотрено программирование импульса тока на этапе сварки и, следовательно, отсутствует возможность управления тепловложением в период формирования сварного соединения.

В качестве прототипа выбран способ контактной сварки малогабаритных деталей непрерывным униполярным импульсом тока, который модулируют таким образом, что первую часть импульса малой амплитуды используют для подогрева деталей, а вторую - большой амплитуды - для сварки [А.с. СССР №181759, МПК Н 05 b, Б.И. №10, 1966 г.].

Недостатком такого способа сварки является то, что текущее значение тока в цепи нагрузки существенно зависит от исходных значений контактных сопротивлений, которые определяются наличием поверхностных загрязнений, оксидных пленок и отклонением от заданного значения усилия сжатия электродов, а также от изменяющегося в процессе сварки сопротивления металла между электродами, что отрицательно сказывается на стабильности качественных показателей.

Известно устройство для контактной сварки на постоянном токе, которое содержит несколько выпрямительных цепей, каждая из которых состоит из сварочного трансформатора и выпрямительного блока [Пат. 5120929 США, МКИ6 23 К 11/24 (Реферативный журнал “Сварка”, отдельный выпуск, 1995, №8, реф. 8.63.146 п)].

Недостатком такого устройства является то, что наличие сварочного трансформатора в каждой выпрямительной цепи и синусоидальное напряжение питающей сети существенно ограничивают возможности управления формой тока в сварочной цепи.

Известен управляемый источник питания для контактной микросварки униполярными импульсами тока, выбранный в качестве прототипа, представляющий собой замкнутую систему непрерывного регулирования с программируемыми электроэнергетическими параметрами [журнал "Сварочное производство", 1990, №10, С.36... 38]. Он состоит из зарядного устройства, содержащего последовательно включенные понижающий трансформатор и выпрямительный блок, накопительного конденсатора, подключенного к положительному и отрицательному полюсам зарядного устройства, регулирующего устройства, вход которого соединен с положительным полюсом зарядного устройства, двух клемм для подключения нагрузки, одна из которых соединена с выходом регулирующего устройства, а другая - с отрицательным полюсом зарядного устройства, и блока управления.

Недостатком такого источника питания является применение сложной системы автоматического регулирования. При этом необходимая точность и устойчивость автоматического регулирования для стабилизации выходных параметров в широком диапазоне режимов сварки и возмущающих воздействий достигается при работе транзисторов регулирующего устройства в активном режиме. Такой режим приводит к большим потерям мощности на регулирующем устройстве и, следовательно, снижению коэффициента полезного действия источника питания.

Задачей изобретения является разработка способа контактной сварки униполярным током, модулированным по амплитуде, и источника питания для его реализации, обеспечивающих стабильное качество сварных соединений при наличии возмущающих факторов в цепи нагрузки.

Поставленная задача решается тем, что при контактной сварке модулированным по амплитуде униполярным током модуляцию осуществляют путем изменения числа включаемых униполярных импульсов тока стабильной нормируемой величины icт, значение которой выбирают из условия iст≤0,04· icв.max, где icв.max – максимальное требуемое значение тока при сварке. Скорость нарастания или спада результирующего значения тока задают, соответственно, длительностью задержки включения или выключения каждого очередного импульса icт, с уменьшением которой скорость изменения результирующего значения тока увеличивается.

Для реализации указанного выше способа сварки предлагается использовать источник питания, который содержит понижающий трансформатор, выпрямительный блок, накопительный конденсатор, регулирующее устройство, блок управления и две клеммы для подключения нагрузки. При этом вход выпрямительного блока соединен с выходом трансформатора, а накопительный конденсатор подключен к положительному и отрицательному полюсам выпрямительного блока. Вход регулирующего устройства соединен с положительным полюсом выпрямительного блока, а выход - с одной из клемм для подключения нагрузки. Другая клемма для подключения нагрузки соединена с отрицательным полюсом выпрямительного блока. Регулирующее устройство источника питания состоит из N параллельно соединенных стабилизаторов тока фиксированной величины icт≤0,04· icв.max - где icв.max - максимальное требуемое значение тока при сварке.

Управляющий вход каждого стабилизатора тока соединен с соответствующими выходом блока управления индивидуальной линией связи.

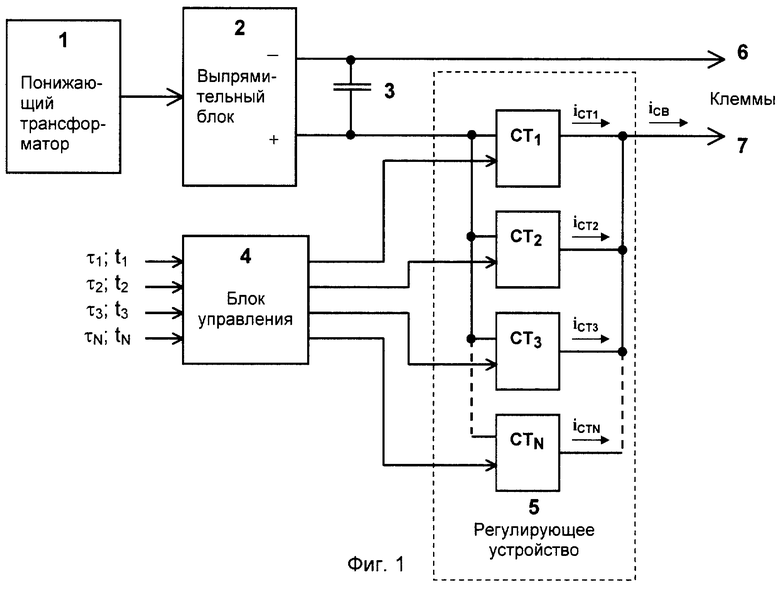

Изобретение поясняется чертежами.

На фиг.1 изображена структурная схема источника питания; на фиг.2 изображены временные диаграммы токов в цепи стабилизаторов и нагрузки.

Источник питания (фиг.1) содержит понижающий трансформатор 1, выпрямительный блок 2, вход которого соединен с выходом трансформатора 1, накопительный конденсатор 3, подключенный к положительному и отрицательному полюсам выпрямительного блока 2, блок управления 4, регулирующее устройство 5, состоящее из N параллельно соединенных стабилизаторов тока (CT1... CTN), вход которого соединен с положительным полюсом выпрямительного блока 2, клеммы 6, 7 для подключения нагрузки - сварочной цепи, одна из которых соединена с выходом регулирующего устройства 5, а другая - с отрицательным полюсом выпрямительного блока 2, при этом управляющие входы стабилизаторов тока (CT1... CTN) соединены с соответствующими выходами блока управления 4 индивидуальными линиями связи. В качестве понижающего трансформатора 1 может быть использован трехфазный трансформатор с жесткой внешней вольтамперной характеристикой. Выпрямительный блок 2 может быть выполнен по трехфазной мостовой схеме. Необходимую емкость накопительного конденсатора 3 обеспечивают применением соответствующего количества электролитических конденсаторов, соединяемых параллельно. Блок управления 4 может быть выполнен на основе микропроцессорной системы управления. В качестве стабилизаторов тока (CT1... CTN) регулирующего устройства 5 могут быть использованы импульсные последовательные стабилизаторы тока, транзисторы которых работают в ключевом режиме.

Источник питания работает следующим образом. Трансформатор 1 (фиг.1) понижает напряжение трехфазной сети переменного тока, которое преобразуется в постоянное выпрямительным блоком 2 и прикладывается к накопительному конденсатору 3, обеспечивая его заряд. Передача энергии накопительного конденсатора 3 в нагрузку, подключаемую к клеммам 6, 7, осуществляется стабилизаторами тока (CT1... CTN), каждый из которых обеспечивает протекание униполярного тока стабильной фиксированной величины iст≤0,04· iсв.mах, где icв.max - максимальное требуемое значение тока при сварке. В конкретный момент времени формирования сварного соединения результирующее значение тока в сварочной цепи icв будет определяться количеством включенных стабилизаторов тока, которое определяет блок управления 4 в соответствии с заданной программой модуляции тока. При этом скорость нарастания или спада результирующего значения тока будет определяться, соответственно, длительностью задержки включения или выключения каждого очередного стабилизатора тока. С уменьшением длительности задержки скорость изменения результирующего значения тока будет возрастать.

На фиг.2 показан пример формирования импульса тока с использованием четырех стабилизаторов тока (СТ1, СТ2, СТ3, CTN) из N имеющихся в составе источника питания. При этом остаются незадействованными стабилизаторы тока с СТ4 по СТ(N-1). После поступления команды “сварка” блок управления вырабатывает сигналы, которые определяют момент включения (τ i) соответствующего стабилизатора тока и длительность (ti) его работы. В момент τ 1 включается стабилизатор тока СТ1 и в сварочной цепи начинает протекать ток фиксированной величины icв=icт1=iст. В момент τ 2 включается стабилизатор тока СТ2 и в сварочной цепи начинает протекать суммарный ток двух стабилизаторов (СТ1 и СТ2) icв=iст1+icт2=2· icт. В момент τ 3 включается стабилизатор тока СТ3 и в сварочной цепи начинает протекать суммарный ток трех стабилизаторов (СТ1, СТ2, СТ3) icв=icт1+iст2+icт3=3· icт. В момент τ N включается стабилизатор тока CTN и в сварочной цепи начинает протекать суммарный ток четырех стабилизаторов (СТ1, СТ2, СТ3, CTN) icв=iст1+iст2+i

Таким образом, предложенный принцип амплитудной модуляции униполярного тока и источник питания для его реализации позволяют сформировать в сварочной цепи импульс тока практически любой формы: от простой прямоугольной, когда соответствующие значения временных интервалов τ 1, τ 2, τ 3,... τ N и t1, t2, t3,... tN всех импульсов будут заданы одинаковыми, до сложной, когда очередной i-импульс тока (icтi) будет включаться или выключаться с индивидуальной задержкой относительно предыдущего (i-1)-импульса тока. На фиг.2, в частности, показано, что скорость нарастания результирующего значения тока меньше, чем скорость спада, так как длительность задержки включения каждого очередного импульса тока, которая определяется разностью временных интервалов [τ i-τ (i-1)], больше, чем длительность задержки выключения каждого очередного импульса тока, которая определяется разностью временных интервалов {[τ i+ti]-[τ (i-1)+t(i-1)]}. При этом результирующее значение тока в сварочной цепи в конкретный момент времени формирования соединения определяется числом включенных униполярных импульсов тока и остается стабильным, независимо от изменяющихся параметров нагрузки, до очередного изменения числа включенных униполярных импульсов тока, что исключает необходимость использования сложной системы автоматического регулирования для стабилизации результирующего значения тока в процессе сварки. Кроме того, падение напряжения на участке электрод - электрод в полной мере отражает характер изменения сопротивления металла между электродами и позволяет косвенно судить о процессах, сопутствующих формированию сварного соединения.

Учитывая, что включение или отключение очередного импульса iст приводит к дискретному изменению результирующего значения тока, величину импульса iст нормируют, исходя из условия icт≤0,04· icв.max, где iсв.mах - максимальное требуемое значение тока при сварке, что обеспечивает изменение результирующего значения тока при включении или отключении очередного импульса тока не более чем на 4%.

Применение в регулирующем устройстве импульсных последовательных стабилизаторов тока позволяет существенно снизить потери мощности на транзисторах регулятора, работающих в ключевом режиме, и обеспечить необходимое быстродействие при переключении. Кроме того, блок управления позволяет чередовать работу более нагруженных (по длительности включения) стабилизаторов тока с менее нагруженными при выполнении очередной сварки, обеспечивая тем самым практически одинаковый режим работы каждого стабилизатора тока, входящего в состав источника питания.

Изобретение иллюстрируется следующим примером точечной сварки. Сваривали две пластины из стали 12X18Н10Т толщиной 0,3 мм. Использовали электроды со сферической поверхностью радиусом 4,0 мм. Материал электродов - БрХЦр. Усилие сжатия электродов - 550 Н. Модуляцию тока осуществляли по программе: сначала в течение 6 мс обеспечивали протекание тока величиной 1000 А, включив одновременно 8 стабильных импульсов тока нормируемой величины iст(iст=125 А), затем, включая последовательно очередные 6 импульсов тока iст с задержкой по времени 1,5 мс, увеличивали результирующее значение тока до величины 1750 А, после этого, включая последовательно очередные 11 импульсов тока iст с задержкой по времени 0,1 мс, увеличивали результирующее значение тока до величины 3125 А, затем в течение 3,5 мс ток задавали неизменным, а после этого уменьшали результирующее значение тока до нуля, выключая последовательно очередные 25 импульсов тока iст с задержкой по времени 0,03 мс.

Проведенные металлографические исследования 200 сварных соединений с различным качеством предварительной подготовки поверхности (с применением химического травления и без него) подтвердили высокую стабильность показателей качества. При этом диаметр сварных точек составлял 1,3... 1,35 мм. Механические испытания другой партии из 200 сварных соединений показали, что разрушение всех соединений произошло с вырывом точек.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСТОЧНИК ПИТАНИЯ ДЛЯ КОНТАКТНОЙ СВАРКИ | 2008 |

|

RU2389590C2 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

| Способ заварки кратера и устройство управления заваркой кратера при импульсной электродуговой сварке | 1987 |

|

SU1465216A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ВЫСОКОВОЛЬТНЫМ ТИРИСТОРОМ | 2023 |

|

RU2821266C1 |

| Источник типания для дуговой сварки | 1969 |

|

SU446163A1 |

| УСТРОЙСТВО КОНТРОЛЯ СОСТОЯНИЙ ПЕРЕГОННЫХ РЕЛЬСОВЫХ ЛИНИЙ | 2020 |

|

RU2746536C1 |

| Контактор для управления током контактных сварочных машин | 1973 |

|

SU500937A1 |

| ОДНОФАЗНЫЙ СВАРОЧНЫЙ АППАРАТ | 2016 |

|

RU2644711C2 |

| Устройство управления напряжением при контактной сварке | 1987 |

|

SU1505718A2 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ СВАРКИ В АКТИВНЫХ ГАЗАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353484C2 |

Изобретения относятся к контактной сварке металлов и могут быть использованы для соединения прецизионных деталей малых толщин и сечений при питании сварочной цепи униполярными импульсами тока, модулированными по амплитуде. Амплитудную модуляцию осуществляют изменением числа включаемых униполярных импульсов тока стабильной нормируемой величины. Величину каждого униполярного импульса тока нормируют, исходя из условия iст≤0,04· icв.max, где iсв.max - максимальное требуемое значение тока при сварке, что обеспечивает изменение результирующего значения тока при включении или отключении очередного импульса тока не более чем на 4%. Вход выпрямительного блока источника питания соединен с выходом трансформатора. Накопительный конденсатор подключен к положительному и отрицательному полюсам выпрямительного блока. Вход регулирующего устройства соединен с положительным полюсом выпрямительного блока, а выход - с одной из клемм для подключения нагрузки. Другая клемма для подключения нагрузки соединена с отрицательным полюсом выпрямительного блока. Регулирующее устройство источника питания состоит из N параллельно соединенных стабилизаторов тока фиксированной величины iст≤0,04· icв.max, где icв.max - максимальное требуемое значение тока при сварке. Управляющий вход каждого стабилизатора тока соединен с соответствующими выходом блока управления индивидуальной линией связи. Результирующее значение тока в сварочной цепи в конкретный момент времени формирования соединения определяется числом включенных униполярных импульсов тока и остается стабильным, независимо от изменяющихся параметров нагрузки, что исключает необходимость использования сложной системы автоматического регулирования. 2 н.п. ф-лы, 2 ил.

| СПОСОБ КОНТАКТНОЙ СВАРКИ | 0 |

|

SU181759A1 |

| ЛЕОНОВ В.П | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| микросварки | |||

| Сварочное производство | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| Устройство для коммутации и регулирования сварочного тока | 1987 |

|

SU1407728A1 |

| ТОЧЕЧНАЯ КОНТАКТНАЯ МАШИНА С АМПЛИТУДНЫМ СПОСОБОМ ЗАДАНИЯ НАГРЕВА | 0 |

|

SU213227A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ТОЧЕЧНОЙ СВАРКИ МАЛОГАБАРИТНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1962 |

|

SU214686A1 |

| US 4973814 А, 27.11.1990 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2004-09-20—Публикация

2003-02-10—Подача