Настоящее изобретение касается способа и устройства для получения продукта, содержащего карбонат кальция, образованного из небольших частиц карбоната кальция. Настоящее изобретение в частности касается способа и устройства для получения осажденного карбоната кальция, где гидроксид кальция подается в виде небольших капель и/или частиц в газ, который содержит диоксид углерода и находится внутри реактора осаждения.

ИЗВЕСТНАЯ ТЕХНОЛОГИЯ

Карбонат кальция обычно получают из взвеси гидроксида кальция осаждением, используя диоксид углерода. Традиционно в производстве используют периодический процесс, в котором газ, содержащий диоксид углерода, подается в виде мелких пузырьков во взвесь гидроксида кальция до достижения надлежащего уровня карбонизации. Содержание сухого вещества во взвеси гидроксида кальция не должно быть слишком высоким, чтобы пузырьки газа были способны проникать во взвесь. Например, опубликованный патент США 4927618 предлагает использовать взвесь гидроксида кальция с содержанием сухого вещества 7,68%. Данный способ получения требует длительного времени для карбонизации; в первом примере данного патента США отмечается, что карбонизация требует 31 минуту.

С другой стороны, ранее также предлагалось осаждать карбонат кальция в непрерывно работающих устройствах. Например, в опубликованном патенте США 4133894 предлагается осаждать карбонат кальция в трех последовательных высоких колоннах, в которых взвесь гидроксида кальция с размером капель от 1 до 2 мм распыляется с использованием форсунки в верхней части колонны в газ, содержащий диоксид углерода, текущий вверх от дна колонны. Полученный карбонат кальция собирают со дна третьей колонны в виде мелких частиц, размером менее 100 нм. В данном случае взвесь гидроксида кальция также должна быть очень разбавленной, т.е. содержание его сухого вещества должно быть низким, приблизительно от 0,1 до 10%. В первой колонне только от 5 до 15% гидроксида кальция карбонизируется. Большая часть превращается в карбонат во второй колонне.

Для многих применений осажденного карбоната кальция (ОКК) было бы выгодно использовать очень маленькие частицы карбоната кальция, размером менее 100 нм, которые однородны по качеству и приблизительно однородны по размеру. Данные типы применений нужны, например, в фармацевтической, медицинской, косметической и пищевой промышленности. Производство краски, пластиков, резины, пигментов и бумаги, включая в себя технохимическую промышленность, также находит применение для данного типа продукта, содержащего карбонат кальция.

ЦЕЛЬ ДАННОГО ИЗОБРЕТЕНИЯ

Целью данного изобретения является предоставление улучшенного способа и устройства для производства продукта, содержащего карбонат кальция, образованного, главным образом, из отдельных стабильных и очень маленьких частиц карбоната кальция, размером менее 100 нм.

Целью являются также улучшенный способ и устройство для производства продукта, содержащего карбонат кальция, с большой удельной площадью поверхности.

Целью, кроме того, являются способ и устройство, которые осаждают частицы карбоната кальция из гидроксида кальция быстро и которые меньше зависят от размера частиц и/или содержания сухого вещества в используемом продукте, содержащем гидроксид кальция, чем предшествующие способы.

Целью являются также способ и устройство, которые делают возможным поддержание температуры реакции, которая меньше обычной во время стадии карбонизации, т.е. во время осаждения карбоната кальция.

Целью, кроме того, являются непрерывно работающие устройство и способ, которые делают возможным одновременную подачу и использование различных добавок в производстве карбоната кальция.

Целью, кроме того, еще являются способ и устройство, где легко достичь полной или почти полной карбонизации минерального вещества, обычно гидроксида кальция.

ИЗОБРЕТЕНИЕ

Чтобы достичь представленных выше целей, способ и устройство по данному изобретению отличаются тем, что представлено в отличительных частях формулы изобретения патента далее в данной патентной заявке.

Настоящее изобретение касается способа и устройства для получения осажденного карбоната кальция с малым размером частиц, обычно менее 100 нм, и, следовательно, с большой удельной площадью поверхности в непрерывно осуществляемом процессе. Частицы карбоната кальция данного продукта являются, преимущественно раздельными, стабильными, гомогенными и однородными по размеру.

Данный способ обычно включает в себя:

- непрерывную подачу сырья гидроксида кальция (Са(ОН)2) в виде мелких капель и/или частиц в газ, который содержит диоксид углерода и находится внутри реактора осаждения, чтобы карбонизировать гидроксид кальция, т.е. чтобы получать осажденный карбонат кальция (СаСО3) в реакторе осаждения.

В растворе согласно изобретению гидроксид кальция или другие подходящие источники ионов Са++ могут быть использованы в качестве активного минерального вещества, из которого образуется карбонат кальция при использовании диоксида углерода. Обычно, в качестве раствора согласно изобретению гидроксид кальция в реактор осаждения подается в виде взвеси гидроксида кальция, т.е. в виде гидроксида кальция, диспергированного в воде, как известковое молоко, но он также может подаваться в виде раствора гидроксида кальция. Данный материал преимущественно подается в реактор через устройство измельчения и распыления, расположенный в реакторе или соединенный с ним.

Устройство измельчения и распыления обычно представляет собой так называемый ударный смеситель, с помощью которого мелкие капли и/или частицы образуются из взвеси гидроксида кальция или раствора. Ударный смеситель обычно функционирует одновременно как реактор осаждения или как часть реактора осаждения, поэтому также возможно преимущественным образом вводить гидроксид кальция в контакт с диоксидом углерода для инициирования реакций карбонизации в данном реакторе. Используя ударный смеситель, который функционирует по принципу стержневой мельницы, возможно также вносить взвесь гидроксида кальция с высоким содержанием сухого вещества в газ, содержащий диоксид углерода.

Устройство измельчения и распыления обычно монтируют у верхней секции реактора осаждения, но его также можно монтировать в другом месте агрегата реактора осаждения, которое подходит для подачи гидроксида кальция.

В дополнение к осадку гидроксида кальция, в реактор осаждения непрерывно подается газ, содержащий диоксид углерода, который вызывает осаждение и который может представлять собой чистый или почти чистый диоксид углерода, или газ сжигания, или другой подходящий газ, содержащий CO2. Газ может подаваться непосредственно в реактор осаждения из его донной секции, с боков или сверху, используя отдельное устройство подачи газа. Газ, содержащий диоксид углерода, преимущественно подается в реактор осаждения через верх одновременно с гидроксидом кальция. Газ, содержащий диоксид углерода, может подаваться в реактор осаждения через устройство измельчения и распыления, и в данном случае реакции карбонизации начнутся уже в данном устройстве. Если желательно, газ, содержащий диоксид углерода, может, однако, подаваться с использованием другого подходящего устройства подачи газа и в некоторое другое место реактора осаждения. Чтобы поддерживать материальный баланс в реакторе осаждения, материал, который содержит карбонат кальция, также непрерывно удаляется из реактора.

Сейчас установлено, что, чтобы получать мелкие частицы желаемого размера, обычно менее 100 нм, или раздельные частицы карбоната кальция с желаемой большой удельной площадью поверхности, полезно принять меры, чтобы осаждение происходило при пониженной температуре реакции ниже 65°С, обычно от 10 до 65°С, более обычно от 30 до 65°С, наиболее обычно менее 40°С. Температура в реакторе осаждения может поддерживаться на желательном пониженном уровне несколькими разными способами.

В обычном способе и устройстве согласно изобретению низкая температура поддерживается в реакторе посредством осаждения. Есть несколько способов охлаждения, которые можно использовать по одному или несколько способов одновременно. Температура в реакторе осаждения может быть понижена таким образом:

- подачей, по меньшей мере, некоторого количества гидроксида кальция или другого соответствующего источника ионов Са++ в реактор осаждения при пониженной температуре,

- подачей, по меньшей мере, некоторого количества диоксида углерода в реактор осаждения при пониженной температуре, даже в виде сухого льда,

- с помощью охлаждающих элементов, установленных в реакторе осаждения, таких как охлаждающий рукав, установленный в реакторе осаждения,

- циркуляцией материала, который содержит карбонат кальция, и/или газа, который содержит диоксид углерода, из реактора осаждения в охладитель, оборудованный теплообменником, и затем циркуляции его назад в реактор осаждения из охладителя,

- направлением материала, который содержит карбонат кальция, и/или газа, который содержит диоксид углерода, из первого реактора осаждения через охладитель во второй реактор осаждения и/или

- использованием другого подходящего способа.

Материал, содержащий карбонат кальция, направленный в охладитель из реактора осаждения, может возвращаться в тот же реактор осаждения или в следующий реактор осаждения через расположенное в нем устройство измельчения и распыления.

Сейчас установлено, что регулированием температуры гидроксида кальция, подаваемого в реактор осаждения, можно существенно влиять на размер частиц образуемого продукта, содержащего карбонат кальция. Чем ниже температура подаваемого гидроксида кальция, тем меньше частицы, которые будут получаться. Если желателен небольшой размер частиц, удобно подавать, по меньшей мере, некоторое количество гидроксида кальция, преимущественно его большую часть, в реактор осаждения при температуре менее 30°С, обычно от 5 до 30°С, преимущественно от 10 до 20°С, наиболее типично менее 17°С. Когда рассматривают технико-экономические аспекты, обычно невозможно использовать очень низкие исходные температуры. Кроме того, когда взвесь гидроксида кальция охлаждают во время реакций карбонизации, можно получать даже более мелкие частицы карбоната кальция.

Используя раствор по изобретению, можно получать продукт, содержащий карбонат кальция, в котором размер частиц карбоната кальция, d50, составляет менее 100 нм, обычно менее 70 нм, предпочтительно менее 40 нм. Удельная площадь поверхности продукта, содержащего карбонат кальция, состоящего, главным образом, из отдельных частиц карбоната кальция, составляет более 20 м2/г, обычно более 40 м2/г, предпочтительно более 60 м2/г.

Гидроксид кальция предпочтительно подают непосредственно в реактор осаждения или через устройство измельчения и распыления, соединенное с реактором. В устройстве измельчения и распыления, которое функционирует предпочтительно по принципу стержневой мельницы (т.е. он представляет собой либо так называемый ударный смеситель, либо проточный смеситель), материал, подаваемый в реактор осаждения, представляет собой мишень для сильных ударов или двойных соударений высокоскоростных роторов, оборудованных стержнями, лопатками или соответствующими элементами, которые очень эффективно дезинтегрируют и распыляют материал, проходящий через устройство. Разность скоростей колец соседних роторов или роторов и статоров составляет от 5 до 400 м/с, обычно от 5 до 200 м/с.

Время пребывания гидроксида кальция или другого источника ионов Са++, который подается в реактор осаждения, внутри устройства измельчения и распыления, который функционирует по принципу стержневой мельницы, составляет менее 10 секунд, обычно менее 2 секунд и, наиболее типично, менее 1 секунды.

Эффективное время карбонизации, т.е. время, в течение которого гидроксид кальция или другой источник ионов Са++ находится в эффективном контакте с газом, содержащим диоксид углерода, в форме тумана и/или капель, является очень коротким в каждом реакторе осаждения согласно изобретению обычно менее 1 мин, типично менее 30 секунд и наиболее типично менее 10 секунд. Полное эффективное время карбонизации соответственно больше, если есть несколько последовательных реакторов осаждения или если материал циркулирует несколько раз через один реактор осаждения. Эффективная и быстрая дезинтеграция и распыление взвеси или раствора гидроксида кальция, и быстрое смешивание тумана с газом, содержащим диоксид углерода, делают возможным очень короткое эффективное время карбонизации и, следовательно, очень короткое время получения продукта, содержащего карбонат кальция.

Способ и устройство по данному изобретению могут содержать многостадийную карбонизацию, т.е. процесс осаждения, в котором

- в первой фазе данного процесса, обычно основной фазе, карбонат кальция осаждается из гидроксида кальция в первом реакторе осаждения;

- карбонат кальция, осажденный в первом реакторе осаждения, и оставшийся гидроксид кальция направляются во второй реактор осаждения;

- во второй фазе процесса карбонат кальция осаждается из второй порции, обычно оставшейся порции, гидроксида кальция во втором реакторе осаждения и

- карбонат кальция, осажденный во втором реакторе осаждения, и карбонат кальция, направленный во второй реактор осаждения из первого реактора осаждения, а также любой возможный остающийся гидроксид кальция, который подавался в реактор осаждения, направляются в третий реактор осаждения или, если гидроксид кальция был полностью использован, карбонат кальция выгружается из процесса осаждения.

Способ и устройство по изобретению делают возможным полную или почти полную карбонизацию гидроксида кальция так, что образуются по существу стабильные отдельные частицы, в среднем, гомогенного размера. Продукт, содержащий карбонат кальция, является, таким образом, по большей части, однородным по качеству. В продукте, по существу, не происходит агломерации, поэтому продукт не меняется существенно даже на протяжении длительного периода времени.

Сейчас установлено, что частицы карбоната кальция, образуемые в реакторе осаждения по изобретению, могут оставаться отдельными, и размер их частиц может регулироваться, например,

- регулированием температуры осаждения,

- регулированием температуры исходных материалов,

- регулированием количества подаваемой взвеси или раствора гидроксида кальция и/или содержания его сухого вещества,

- регулированием количества газа, содержащего диоксид углерода,

- регулированием скорости вращения роторов, структуры ротора, числа колец и лопастей и положения лопастей устройства измельчения и распыления и/или

- использованием подходящей добавки.

Регулированием содержания сухого вещества взвеси гидроксида кальция или концентрации раствора гидроксида кальция можно влиять на содержание сухого вещества карбоната кальция, образуемого в реакторе осаждения. Содержание сухого вещества осажденного карбоната кальция обычно регулируется до менее 30%, более обычно от 10 до 20%.

Характеристики получаемого карбоната кальция, такие как размер частиц, форма кристаллов, удельная площадь поверхности, раздельность и/или однородность, могут также изменяться при использовании различных добавок. В некоторых случаях можно уменьшать охлаждение реактора осаждения при использовании добавок. Добавки также можно использовать, чтобы получать еще меньший размер частиц.

Таким образом, в дополнение к гидроксиду кальция и диоксиду углерода в реактор осаждения можно подавать некоторые полиолы, например, сорбит. Полиол можно добавлять

- к взвеси гидроксида кальция, подаваемой в реактор осаждения, или к гасящей воде, используемой для получения данной взвеси,

- непосредственно в реактор осаждения, например в устройство измельчения и распыления, и/или

- к материалу, содержащему карбонат кальция, который выгружают из реактора осаждения.

Полиол, такой как сорбит, делает возможным образование мелких частиц карбоната кальция и также влияет на их поверхностно-химические свойства. Добавление полиола также делает возможным образование очень мелких частиц при меньшем охлаждении, возможно совсем без какого-либо охлаждения. Полиол обычно добавляют в процентах от 0,1 до 3%, более типично от 1 до 2% от продукта.

Характеристики продукта, содержащего карбонат кальция, получаемого по изобретению, можно также изменять использованием различных добавок, таких как соединение жирных кислот, обычно стеариновой кислоты или смоляной кислоты. Кроме того, можно использовать другие добавки, такие как диспергирующие агенты.

Сейчас установлено, что подачей активного минерального вещества, такого как известковое молоко, по данному изобретению, в форме очень мелкого тумана в газ, содержащий диоксид углерода, который вызывает осаждение, данное активное минеральное вещество и газ, вызывающий осаждение, можно заставить смешиваться друг с другом легко и очень эффективно для осаждения карбоната кальция. Можно даже получать полную карбонизацию в короткий период времени реакции, т.е. быстро.

Осаждение карбоната кальция (ОКК) из гидроксида кальция начинается немедленно, и реакции между гидроксидом кальция и диоксидом углерода протекают удивительно быстро. Регулированием температуры подаваемого минерального вещества, температуры реакции, температуры или плотности подаваемого газа, использованием способа и устройства по изобретению можно регулировать характеристики, такие как удельная площадь поверхности и размер частиц образуемого карбоната кальция.

Считается, что реакции протекают тем быстрее и эффективнее, чем мельче может быть диспергировано минеральное вещество, т.е. чем мельче оно фрагментируется при подаче в реактор осаждения. Когда используется раствор гидроксида кальция, данный материал можно дезинтегрировать в особенно мелкие капли. На эффективность распыления могут также влиять конструкции устройства измельчения и распыления и реактора осаждения.

Согласно изобретению температуру во время осаждения можно регулировать, снижать таким образом, что образующиеся частицы карбоната кальция остаются раздельными, то есть они не имеют какой-либо особой тенденции слипаться друг с другом. Такой же результат, раздельные частицы карбоната кальция, достигается также при использовании добавок. Добавка, например, полиол, такой как сорбит, снижает тенденцию частиц слипаться друг с другом.

Используя устройство измельчения и распыления, которое функционирует по принципу стержневой мельницы, такое как ударный смеситель или проточный смеситель, можно подавать минеральное вещество, т.е. гидроксид кальция, и газ, которое вызывает осаждение, непрерывно и одновременно в реактор осаждения. Раствор минерального вещества будет диспергироваться в осаждающем газе в виде очень мелких капель или частиц, которые образуют подобную туману газовую суспензию, в которой газ и активное минеральное вещество, используемые для осаждения, активируются и очень эффективно смешиваются вместе. При использовании раствора по изобретению вещества, участвующие в процессе осаждения, гомогенизируются в виде газовой суспензии, в которой реакции между различными компонентами могут протекать незамедлительно.

При использовании устройства, которое функционирует по принципу стержневой мельницы, материал, подаваемый в реактор осаждения, может направляться в газ внутри реактора осаждения, который содержит диоксид углерода, посредством последовательных, повторных соударений, двойных соударений, поперечных сил, турбулентности, импульсов избыточного или недостаточного давления или других соответствующих сил, которые дезинтегрируют минеральное вещество в очень мелкие, менее 200 мкм, частицы и мелкодисперсный туман.

Устройство, которое функционирует по принципу стержневой мельницы, содержит несколько, обычно от 3 до 8, более обычно от 4 до 6, коаксиальных колец, оборудованных лопатками или подобным, из которых, по меньшей мере, каждое следующее кольцо функционирует как ротор, а соседние кольца как статоры или как роторы, вращающиеся в противоположных направлениях или в тех же направлениях с другими скоростями. Скорости колец в роторах могут быть от 1 до 250 м/сек. Разность скоростей между соседними роторами может быть от 4 до 400 м/сек, обычно от 5 до 200 м/сек. Мельницы или миксеры согласно данному принципу были представлены ранее в финских патентах 105699В, 105112В и в публикации WO 96/18454.

В устройстве, которое функционирует по принципу стержневой мельницы, минеральное вещество обычно перемещается с помощью роторов и возможных статоров, двигаясь радиально наружу. Расширение колец роторов и возможных статоров от центра колец наружу создает разность давления между входом, т.е. центром, и выходом, т.е. внешним кольцом в проточном смесителе. Давление уменьшается наружу от центра. Возникшая разность давления способствует перемещению минерального вещества через устройство. Лопатки или подобное, установленные на кольцах устройства, могут наносить удары и двойные соударения текущему наружу материалу и создавать поперечные силы, турбулентность и импульсы избыточного или недостаточного давления, которые измельчают или дезинтегрируют и распыляют материал. Устройство, которое функционирует по принципу стержневой мельницы, способно эффективно перемещать потоки минерала с высоким или очень низким содержанием сухого вещества, удовлетворяя требованиям осаждения. Функционирование данного устройства легко регулировать. Таким образом, в реакторе осаждения по изобретению можно осаждать минеральные вещества с разными содержаниями сухого вещества, такими как менее 30%, обычно от 10 до 25%.

Способ и устройство по изобретению позволяют свободно выбирать условия, такие как исходные материалы, пропорции подачи исходных материалов, рН, давление и температура, которые наилучшим образом удовлетворяют каждому процессу. Раствор по изобретению не устанавливает каких-либо ограничений для указанных условий.

В дополнение к активному материалу, используемому для осаждения, обычно - гидроксиду кальция, в реактор осаждения могут подаваться другие вещества, например, вещества, подходящие для дальнейшей обработки осажденного карбоната кальция.

Добавки, подходящие для поверхностной обработки частиц, могут добавляться к минеральному веществу до его ввода в реактор осаждения, пока оно находится в реакторе осаждения, или после его выхода из реактора осаждения; например, добавки, которые влияют на гидрофобность поверхностей, рост частиц или способность частиц оставаться отдельными друг от друга. Типичные добавки включают в себя полиолы, такие как сорбит, сахар, жирные кислоты, например - стеариновая кислота, смоляная кислота, фосфорная кислота, диспергирующие агенты, такие как водные растворы натриевых и аммониевых солей акриловых полимеров. Используемые добавки или некоторые из них могут подаваться в реактор осаждения одновременно.

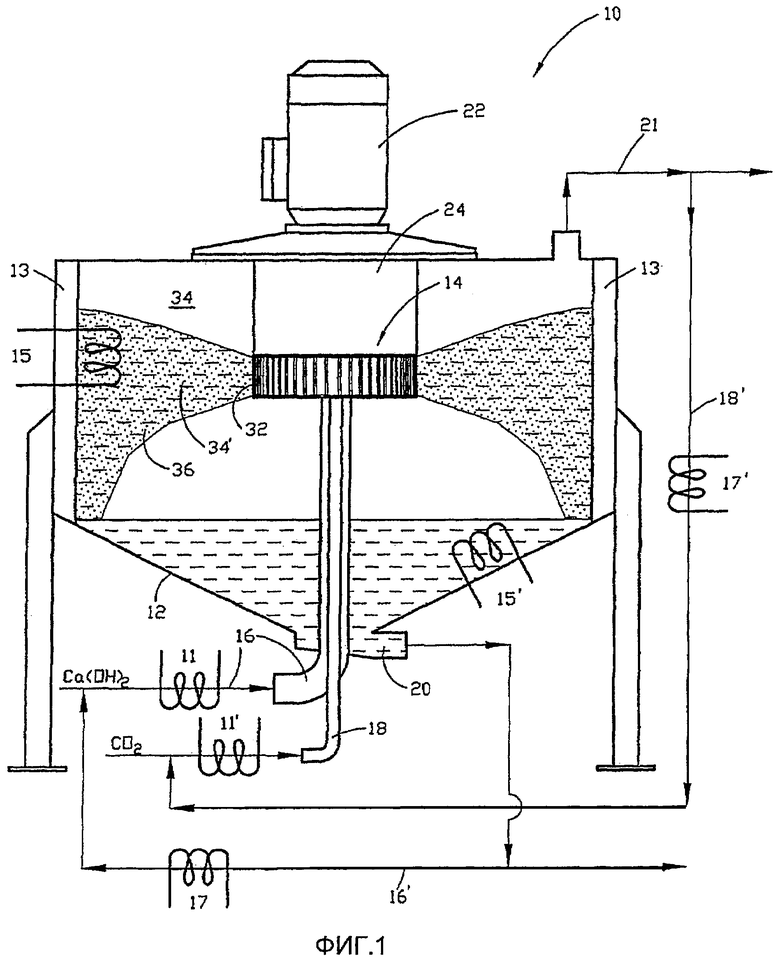

Теперь изобретение будет описано подробнее со ссылкой на приложенные фигуры, где фиг.1 иллюстрирует схематично и в виде примера вертикальное сечение реактора осаждения по изобретению;

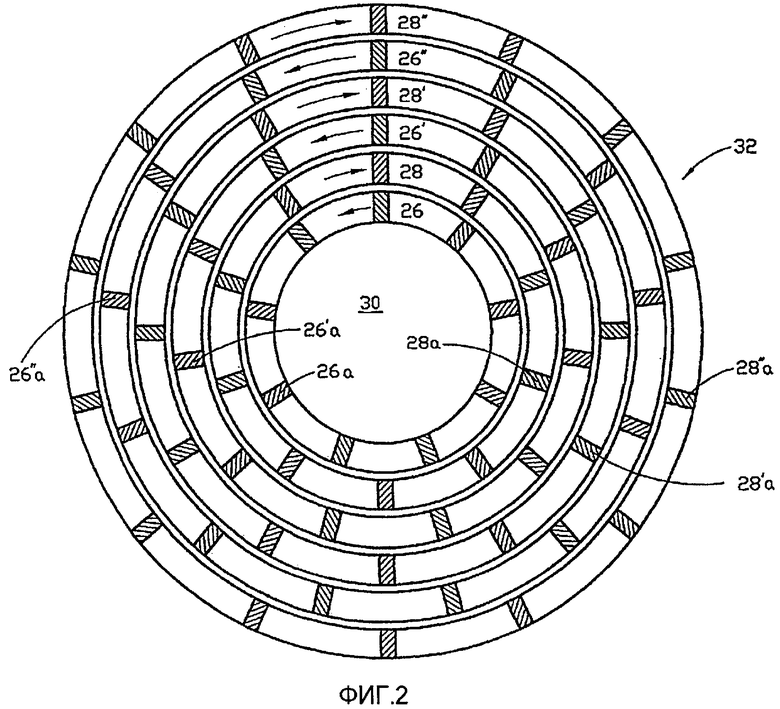

фиг.2 иллюстрирует схематично и в виде примера горизонтальное сечение устройства измельчения и распыления, установленного в реакторе осаждения, представленном на фиг.1;

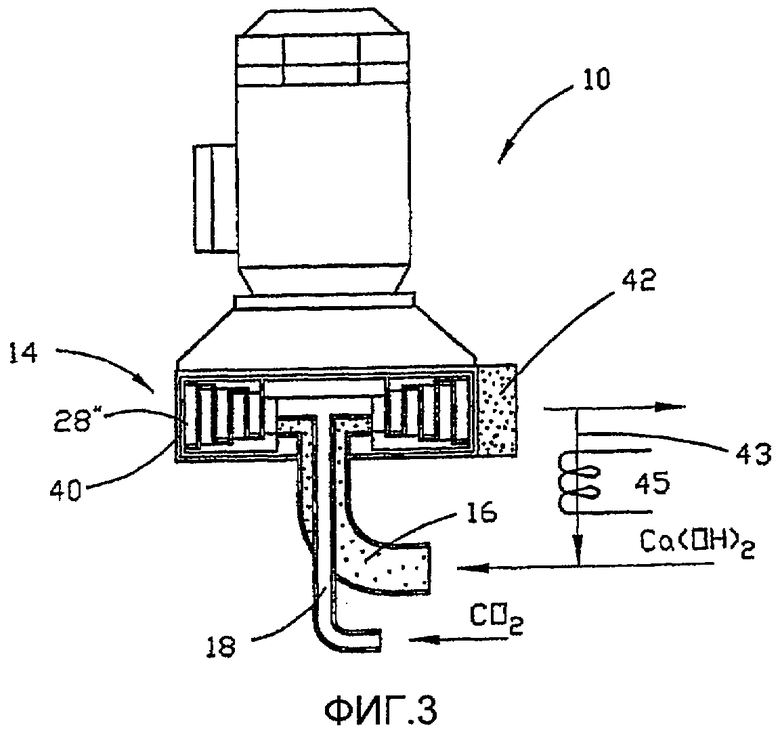

фиг.3 иллюстрирует схематично и в виде примера вертикальное сечение второго реактора осаждения по изобретению;

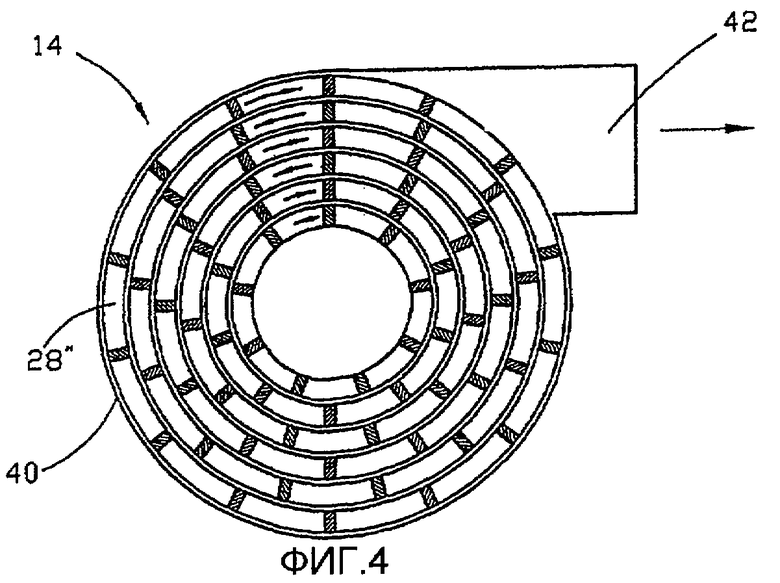

фиг.4 иллюстрирует схематично и в виде примера горизонтальное сечение устройства измельчения и распыления для типа реактора осаждения, представленного на фиг.3;

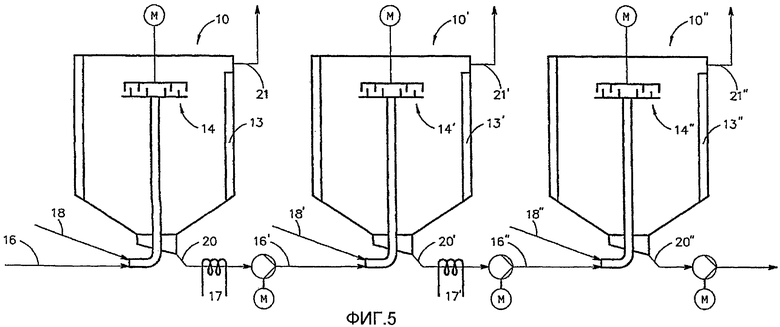

фиг.5 иллюстрирует схематично и в виде примера вертикальное сечение группы реакторов осаждения по изобретению;

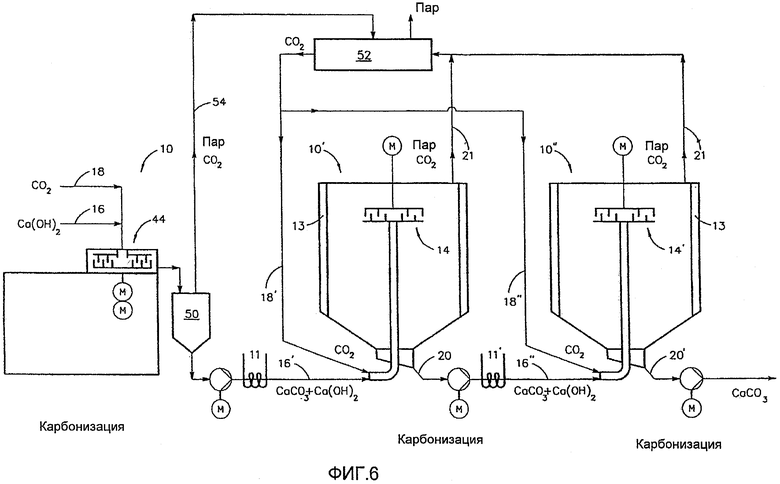

фиг.6 иллюстрирует схематично и в виде примера вертикальное сечение второй группы реакторов осаждения по изобретению;

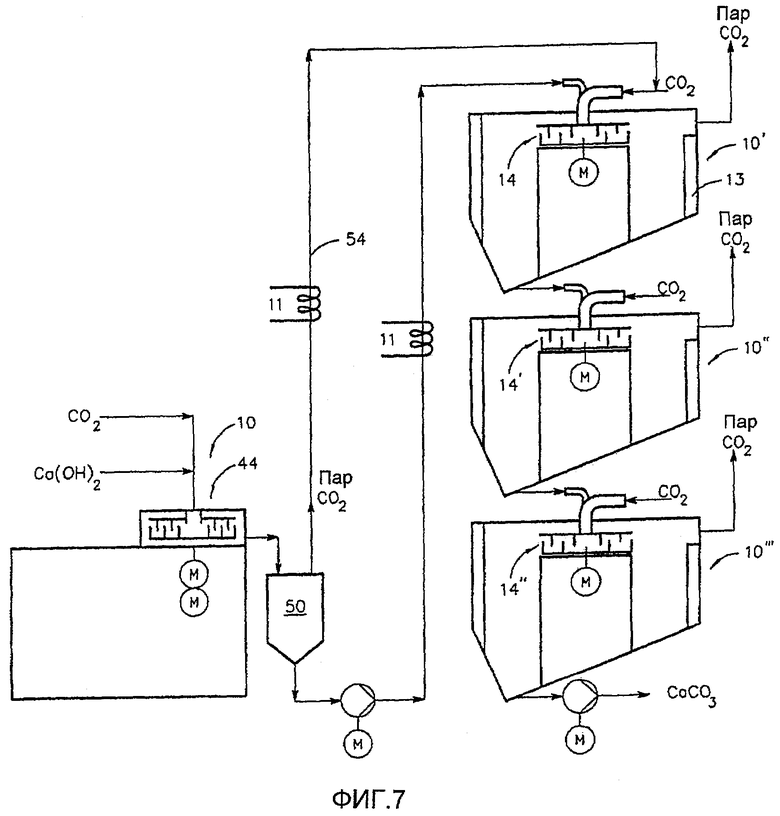

фиг.7 иллюстрирует схематично и в виде примера вертикальное сечение третьей группы реакторов осаждения по изобретению.

Фиг.1 иллюстрирует непрерывно функционирующий реактор осаждения 10 по изобретению, содержащий резервуар осаждения 12, устройство 14 измельчения и распыления, подающий трубопровод 16 для взвеси гидроксида кальция, подающий трубопровод 18 для вызывающего осаждение газа, содержащего диоксид углерода, и устройство для удаления продукта 20 для суспензии карбоната кальция. Устройство дополнительно состоит из привода 22, включая в себя опорный и уплотняющий агрегат 24 между приводом 22 и устройством 14.

Материал, содержащий гидроксид кальция, взвесь гидроксида кальция, которая подается в реактор осаждения, может охлаждаться по изобретению перед подачей в реактор осаждения. Например, охладитель 11, который охлаждает взвесь до желаемой температуры, может быть встроен в подающий трубопровод 16 для взвеси гидроксида кальция.

Подобным образом, газ, содержащий диоксид углерода, может охлаждаться, как требуется, с использованием охладителя 11' перед его подачей в устройство 14 измельчения и распыления.

Реактор осаждения 10 может быть оборудован охлаждающим рукавом 13, как показано на фиг.1, согласно изобретению, который может близко окружать все устройство, как показано на данной фигуре, или только его часть. Охлаждающий рукав 13 оборудуется с помощью некоторого обычного способа охлаждения, который не представлен здесь более подробно.

Дополнительно или альтернативно один или несколько отдельных охладителей 15, которые находятся в контакте с материалом верхней части реактора, и/или охладитель 15', который находится в контакте с материалом, содержащим карбонат кальция, на дне реактора, могут быть установлены в реакторе осаждения.

Дополнительно или альтернативно циркуляция материала, содержащего карбонат кальция, может быть организована в реакторе осаждения из выпускающего трубопровода 20 через трубопровод 16' в подающий трубопровод 16, который ведет к устройству 14 для измельчения и распыления. Трубопровод 16' оборудован охладителем 17. Материал может возвращаться прямо в резервуар осаждения, если требуется, например, на его дно. Циркулирующий материал охлаждается в охладителе 17 и возвращается в виде охлаждающего агента в реактор осаждения.

Устройство 14 для измельчения и распыления, установленное в реакторе осаждения, горизонтальное сечение которого представлено на фиг.2, представляет собой ударный смеситель или проточный смеситель, функционирующий по принципу стержневой мельницы, который состоит из 6 коаксиально расположенных колец 26, 26', 26'', 28, 28', 28'', оборудованных лопатками 26а, 26'а, 26''а, 28а, 28'а, 28''а. В устройстве 14 взвесь гидроксида кальция, подаваемая в реактор осаждения, и другое возможное твердое вещество дробятся на мелкие фрагменты, жидкие капли и/или твердые частицы и подаются из устройства 14 в виде подобного туману материала в резервуар осаждения 12. Время пребывания в устройстве для измельчения и распыления очень мало, менее 10 секунд, обычно менее 2 секунд, обычнее даже меньше, чем 1 секунда.

Как указывают стрелки, представленные на фиг.2, первые кольца 26, 26', 26'' устройства 14 для измельчения и распыления функционируют как роторы, которые, в случае, представленном на данной фигуре, вращаются против часовой стрелки. Вторые кольца 28, 28', 28'', соседние первым кольцам, также функционируют как роторы, которые, однако, в случае, представленном на данной фигуре, вращаются по часовой стрелке. Разность скоростей между кольцами роторов, вращающихся в противоположных направлениях, составляет от 5 до 400 м/сек, обычно от 5 до 200 м/сек. Лопатки 26, 26', 26'' и 28, 28', 28'', которые установлены на кольцах, сталкиваются с взвесью гидроксида кальция, радиально перемещающейся через устройство наружу, делая его мишенью повторяющихся ударов и двойных соударений. Одновременно, когда лопатки подходят друг к другу, создается избыточное давление между лопатками соседних роторов, и пониженное давление создается, когда лопатки удаляются друг от друга. Разности давления очень быстро генерируют импульсы повышенного и пониженного давления в осадке. Кроме того, в то же время поперечные силы и турбулентность также генерируются в материале, перемещающемся через устройство 14.

Взвесь гидроксида кальция и другого возможного вещества подается через трубопровод 16, как представлено на фиг.1, в центральную секцию 30 устройства 14 для измельчения и распыления, из которой осадок радиально перемещается наружу в направлении открытого внешнего края 32 самого внешнего кольца 28'' воздействием лопаток роторов и посредством разности давления, возникающей между центром и внешним кольцом устройства. Взвесь гидроксида кальция и другого возможного вещества также может подаваться в устройство 14 между кольцами, если требуется. Гидроксид кальция и другие возможные вещества могут подаваться в устройство 14 через отдельные трубопроводы, если требуется, и в данном случае они не находятся в контакте друг с другом, пока они присутствуют в данном устройстве.

Удары и двойные соударения, поперечные силы, турбулентность и импульсы повышенного и пониженного давления, генерируемые лопатками роторов, вращающихся в противоположных направлениях, дезинтегрируют взвесь гидроксида кальция в очень мелкие фрагменты, жидкие капли и твердые частицы. В растворе по изобретению, однако, материал способен течь относительно отрытым путем через кольца и, таким образом, нет риска блокировки устройства.

В решении по изобретению, представленному на фиг.1 и 2, газ, вызывающий осаждение, СО2, направляется через трубопровод 18 в центральную секцию 30 колец устройства 14 для измельчения и распыления. Дополнительно или альтернативно газ, вызывающий осаждение, может подаваться между кольцами, если требуется. Из центрального положения 30 или из пространства между кольцами газ радиально течет наружу, создавая в устройстве 14 и резервуаре осаждения 12 вокруг него газовое пространство 34, содержащее газ, который вызывает осаждение. Газ выпускается через трубопровод 21, расположенный на верхней секции реактора осаждения. Часть выпускаемого газа может циркулировать обратно в реактор осаждения через трубопровод 18'. Трубопровод 18' оборудован охлаждающим устройством 17'. Реакции осаждения начинаются уже в устройстве измельчения и распыления, когда газ входит в контакт с взвесью гидроксида кальция или другим минеральным веществом.

При обработке в устройстве 14 для измельчения и распыления взвесь гидроксида кальция образует очень мелкие капли и частицы, которые диспергируются из устройства 14 в секцию 34' газового пространства, окружающего устройство. Мелкие капли и частицы вылетают из устройства 14, главным образом из области его внешнего кольца, в виде туманоподобного потока 36. Реакции осаждения вне устройства подачи могут продолжаться в течение относительно длительного времени, так как мелкие капли и частицы широко диспергируются в резервуаре осаждения 12. Осажденный карбонат кальция и возможно некоторый неосажденный гидроксид кальция опускаются на дно резервуара осаждения и выгружаются из данного резервуара через трубопровод 20.

Размер, форма, ширина и высота резервуара осаждения 12 могут быть выбраны так, что капли и частицы, которые вылетают из устройства подачи, остаются в газовом пространстве 34' резервуара осаждения в течение времени пребывания, которое является настолько соответствующим, насколько возможно. Например, увеличение высоты реактора осаждения 12, придание ему башнеподобной формы или увеличение его диаметра увеличивает время пребывания взвеси гидроксида кальция.

Процессы в реакторе осаждения 10 также могут регулироваться, например, подгонкой числа колец, расстояния между кольцами, расстояния между лопатками на каждом кольце и размерами и положением лопаток на устройстве 14 для измельчения и распыления.

Фиг.3 и 4, которые изображают второй реактор осаждения по изобретению с его устройством 14 для измельчения и распыления, используют те же ссылочные позиции, как представленные на фиг.1 и 2, где применимо. Второй реактор осаждения 10, представленный на фиг.3, по изобретению отличается от устройства, представленного на фиг.1 и 2, главным образом тем, что данный реактор содержит устройство 14 для измельчения и распыления, оборудованный закрытым внешним кольцом 32, которое в то же время образует весь реактор осаждения. Данный реактор осаждения не включает в себя отдельную область осаждения, распространяющуюся вне устройства для измельчения и распыления. Решение, представленное на фиг.3 и 4, подходит для использования, например, когда предполагается, что реакции осаждения уже закончились, как желательно, в газовом пространстве устройства для измельчения и распыления, или если есть несколько реакторов.

В устройстве для измельчения и распыления, представленном на фиг.3 и 4, самое внешнее кольцо 28'' окружено кожухом 40, который закрывает кольцо. Кожух содержит выходное отверстие 42 для выпуска осажденного карбоната кальция из устройства 14. Осажденный карбонат кальция может направляться из выходного отверстия 42 для дальнейшей обработки или он может циркулировать через трубопровод 43 в трубопровод 16 и обратно в устройство 14 для измельчения и распыления. Трубопровод 16 может быть оборудован охладителем 45.

Два или более реакторов осаждения обоих типов, представленных на фиг.1 и 3, могут быть соединены последовательно. Фиг.5 иллюстрирует группу из трех реакторов осаждения типа, представленного на фиг.1. Ссылочные позиции те же, как на предыдущих фигурах, где применимо.

Фиг.5 изображает три реактора осаждения 10, 10' и 10'', где гидроксид кальция вступает в контакт с газом, содержащим диоксид углерода, чтобы карбонизировать гидроксид кальция в карбонат кальция, т.е. осадить СаСО3. Реакторы соединены последовательно, так что суспензия осажденного карбоната и неосажденного гидроксида кальция направляется из устройства для удаления продукта 20 первого реактора 10 в подающий трубопровод 16' второго реактора 10'. Соответственно, суспензия, содержащая большое количество карбонизированного карбоната кальция, направляется через устройство для удаления продукта 20' второго реактора 10' в подающий трубопровод 16'' третьего реактора 10''.

Газ, содержащий диоксид углерода, попадает в каждый реактор через трубопроводы 18, 18', 18''. Газ, содержащий диоксид углерода, попадает через трубопровод 18 в первый реактор 10, который вызывает осаждение (карбонизацию) и образование карбоната в устройстве 14 для измельчения и распыления. Тот же газ или другой газ, содержащий диоксид углерода, может попадать во второй и третий реакторы 10', 10'' через трубопроводы 18', 18'', завершая реакции осаждения (карбонизации). Газ удаляется из реакторов через устройства для удаления продукта 21, 21', 21''.

По изобретению, в случае, представленном на фиг.5, охлаждающие устройства 17 и 17' присоединены к устройствам для удаления продукта 20 и 20' для охлаждения материала, подаваемого в реакторы осаждения 20' и 20''.

Прерывающие резервуары или резервуары для накапливания могут быть расположены между реакторами осаждения 10, 10' и 10'', где продукт, содержащий карбонат кальция, поступающий из предыдущего реактора осаждения, может храниться в течение некоторого времени, в течение нескольких минут или даже в течение более длительного времени.

Фиг.6 иллюстрирует вторую группу реакторов осаждения, которая содержит один, последовательно установленный реактор осаждения 10 типа, представленного на фиг.3, и два реактора осаждения 10' и 10'' типа, представленного на фиг.1, которые расположены в серии.

Гидроокись кальция подают через трубопровод 16, и газ, содержащий диоксид углерода, подают по трубопроводу 18 к первому реактору осаждения 10, то есть к устройству 44 для измельчения и распыления. Материал, выходящий из реактора осаждения 10, направляется в газовый сепаратор 50, где газ, содержащий диоксид углерода, отделяют от материала, содержащего гидроокись кальция и карбонат кальция. Газ, содержащий диоксид углерода и пар, направляется по трубопроводу 54 в промывочное и охлаждающее устройство 52, откуда газ, содержащий диоксид углерода, направляется по трубопроводу 18' к устройству для измельчения и распыления второго реактора осаждения 10'. Материал, содержащий гидроксид кальция и карбонат кальция, направляется из газового сепаратора по трубопроводу 16', который оборудован охлаждающим устройством 11, к устройству 14 для измельчения и распыления второго реактора осаждения.

Газ, обычно содержащий пар и диоксид углерода, удаляется из верхней секции реактора осаждения 10' по трубопроводу 21. Газ подают для обработки в устройство 52 для промывки и охлаждения газа. В устройстве 52 некоторое количество обрабатываемого газа, содержащего диоксид углерода, циркулирует по трубопроводу 18' обратно в реактор осаждения 10', и остаток по трубопроводу 18'' направляется в следующий реактор осаждения 10''. Осажденный карбонат кальция и неосажденный гидроксид кальция, собранные в нижней части реактора осаждения, удаляют посредством устройства для удаления продукта 20.

Третий реактор осаждения 10'', как представлено на фиг.6, работает, главным образом, на том же принципе, как и второй реактор 10'. Материал, который был удален из нижней части второго реактора 10' по трубопроводу 20 и который содержит гидроксид кальция, в добавление к осажденному карбонату кальция, направляется по трубопроводу 16'' вдоль нижней части к устройству 14' для измельчения и распыления третьего реактора осаждения 10''. Из промывающего и охлаждающего устройства 52 газ, содержащий диоксид углерода, направляется к третьему реактору 10'' по трубопроводу 18''. Полностью осажденный карбонат кальция удаляют из нижней части третьего реактора 10'' по трубопроводу 21' и направляют в устройство 52 для промывки и охлаждения для дополнительной циркуляции.

Фиг.7 иллюстрирует группу реакторов осаждения, содержащую один реактор осаждения 10 типа, представленного на фиг.3, и три реактора осаждения 10', 10'', 10''' типа, представленного на фиг.1, которые были собраны в серии. Первый реактор осаждения работает как реактор осаждения, представленный на фиг.6. Три реактора осаждения 10', 10'', 10''', как представлено на фиг.1, установлены один поверх другого, и взвесь гидроксида кальция подают с верхней части в устройства 14, 14', 14'', расположенные в реакторах осаждения. Второй реактор 10' расположен сверху и третий реактор 10''' внизу, вследствие чего материал, содержащий гидроксид кальция и карбонат кальция, течет в основном сверху вниз при прохождении через реакторы.

ПРИМЕРЫ

Цель экспериментов, представленных в следующих примерах, показать, как можно влиять на удельную площадь поверхности и размер частиц осажденного карбоната кальция при использовании раствора по настоящему изобретению. Цель представляет собой только иллюстрацию, но не ограничение изобретения.

Результаты экспериментов КР1-КР4 представлены в следующем разделе. В данных экспериментах по изобретению осаждение проводили с взвесью гидроксида кальция с использованием газа, содержащего диоксид углерода. В экспериментах КР1 и КР2 взвесь гидроксида кальция охлаждали до 13°С перед началом карбонизации. Кроме того, в эксперименте КР2 взвесь для карбонизации охлаждали во время карбонизации. В экспериментах КР3 и КР4 начальная температура взвеси гидроксида кальция составляла 30°С. В эксперименте КР4 к взвеси гидроксида кальция добавляли сорбит.

Во всех экспериментах содержание сухого вещества, качество Са(ОН)2 и состав газа, содержащего СО2, были одинаковыми.

Содержание сухого вещества взвеси Ca(OH)2 было отрегулировано таким образом, что сухое вещество конечного продукта, осажденный карбонат кальция, составляло 17%.

КР1. Температуру взвеси Са(ОН)2 доводили до 13°С, после чего взвесь прокачивали через реактор осаждения. В устройство подавали избыточное количество газа, содержащего CO2. Когда взвесь Са(ОН)2 подавали в реактор осаждения, она образовывала очень мелкие, похожие на туман, капли, которые смешивали с газом, содержащим СО2. Данную обработку повторяли три раза, после чего рН полученного осажденного карбоната кальция, ОКК-взвесь, равнялся 6,8. Во время обработки температура повышалась до 55°С.

КР2. Второй эксперимент проводили как первый эксперимент, за исключением того, что взвесь охлаждали во время процесса так, что ее температура не превышала 27°С. После третьей обработки рН ОКК взвеси равнялся 6,9.

КР3. Третий эксперимент проводили как первый эксперимент, за исключением того, что температура взвеси Са(ОН)2 составляла 30°С в начале эксперимента. В течение обработки температура взвеси повышалась до 61°С. После обработки рН взвеси равнялся 6,8.

КР4. Четвертый эксперимент проводили как третий эксперимент, за исключением того, что 1,5% сорбита, как рассчитано для получения ОКК, добавляли к взвеси Са(ОН)2. Во время обработки температура взвеси возросла до 60°С. После третьей обработки рН взвеси равнялся 6,9.

Для полученных таким образом образцов измеряли удельную площадь поверхности (с использованием прибора Micrometrics Flowsorb) и средний размер частиц с использованием изображений, полученных с помощью электронного микроскопа. Результаты представлены в Таблице 1.

Эксперименты КР1 и КР2 демонстрируют, что при охлаждении взвеси (Са(ОН)2), превращающейся в карбонат во время осаждения, возможно получить карбонат кальция, в котором размер частиц значительно меньше (30), чем без охлаждения (40). Соответственно, удельная площадь поверхности продукта в КР2 (81) была больше, чем в эксперименте КР1 (60).

Эксперименты КР1 и КР3 демонстрируют, что в КР1, в котором начальная температура взвеси Са(ОН)2 была понижена, возможно получить карбонат кальция, в котором удельная площадь поверхности больше и размер частиц меньше, чем в КР3.

Эксперименты КР3 и КР4 показывают, что возможно получить меньшие частицы и, соответственно, большую удельную площадь поверхности при добавлении сорбита.

Раствор по изобретению получали по простой непрерывной методике быстрым технико-экономическим способом и с использованием устройства для промышленного получения продукта, содержащего карбонат кальция, образующего очень мелкие, менее 100 нм, в основном отдельные частицы. Способ дает возможность легко и полностью завершить карбонизацию гидроксида кальция. Время реакции мало, то есть карбонизация проходит быстро, что приводит к образованию мелких, однородных частиц с большой удельной площадью поверхности. Способ меньше зависит от размера частиц и содержания сухого материала гидроксида кальция на входе.

Способ и устройство являются простыми. Главные компоненты продукта могут обычно добавляться одновременно, в данном случае вещества немедленно реагируют друг с другом.

Способ и устройство также приводят к конечному экономическому результату. Используемое устройство энергетически эффективно по отношению к полученным результатам. Устройство превращает поступающее минеральное вещество, взвесь или раствор, содержащие гидроксид кальция, в очень мелкие капли или частицы. В данном способе исходным материалом может быть гидроксид кальция с высоким содержанием сухого материала, который также производит карбонат кальция с высоким содержанием сухого материала.

Способ позволяет большое разнообразие переменных, что делает более легким нахождение правильного регулирования для каждого конкретного случая. Охлаждение делает возможным создание гладкого изменения температуры процесса, если необходимо.

Используя полиол, такой как сорбит, в качестве добавки в связи со способом карбонизации, возможно влиять на удельную площадь поверхности, размер частицы, и/или однородность получаемого карбоната кальция. В данном случае не требуется очень большого охлаждения или оно не требуется вообще, для получения желаемого продукта, содержащего карбонат кальция, с очень маленьким размером частиц. С другой стороны, даже маленький размер частиц может быть получен с использованием одновременно охлаждения и добавления полиола.

Также могут быть использованы другие добавки, которые прямо влияют на химические свойства поверхности продукта, который может быть использован.

Нет намерения ограничить изобретение представленными выше примерами; напротив, имеется в виду, что изобретение может быть широко адаптировано в пределах рамок пунктов формулы изобретения, представленных ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОИЗВОДСТВЕ БУМАГИ, КАРТОНА И ПОДОБНОЙ ПРОДУКЦИИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2346097C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ | 2014 |

|

RU2648923C2 |

| ОСАЖДЕННЫЙ КАРБОНАТ МАГНИЯ | 2010 |

|

RU2518895C2 |

| ОСАЖДЕННЫЙ КАРБОНАТ МАГНИЯ | 2014 |

|

RU2664879C2 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ НАПОЛНИТЕЛЯ, СВЯЗАННЫЙ С ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО ПОЛОТНА, И СИСТЕМА ПОДВОДА ДЛЯ МАШИНЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО ПОЛОТНА | 2009 |

|

RU2495180C2 |

| ПОДВЕРГШИЙСЯ ПОВЕРХНОСТНОЙ ОБРАБОТКЕ ОСАЖДЕННЫЙ КАРБОНАТ КАЛЬЦИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЕГО ПРИМЕНЕНИЯ | 2008 |

|

RU2470052C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ | 2010 |

|

RU2549856C2 |

| ПОЛУЧЕНИЕ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ ВЫСОКОЙ ЧИСТОТЫ | 2011 |

|

RU2602140C2 |

| СПОСОБ ПОЛУЧЕНИЯ СКАЛЕНОЭДРАЛЬНОГО ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ | 2013 |

|

RU2596763C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2009 |

|

RU2390496C1 |

Изобретение может быть использовано в фармацевтической, медицинской, косметической, пищевой, химической промышленности, в производстве пластиков, резины, пигментов и бумаги. Способ получения продукта, содержащего карбонат кальция в виде мелких частиц, в одном или нескольких последовательных реакторах осаждения включает подачу гидроксида кальция в виде капель и/или частиц в газ, содержащий диоксид углерода, находящийся внутри реактора осаждения. Гидроксид кальция подают через устройства для измельчения и распыления, работающие по принципу стержневой мельницы, расположенные внутри реактора или соединенные с реактором. Температуру реактора осаждения поддерживают менее 65°С за счет установки в нем охлаждающих элементов и/или циркуляцией материала, содержащего карбонат кальция, и/или газа, содержащего диоксид углерода, к охлаждающему устройству из реактора осаждения и обратно к реактору осаждения. Предложен продукт, содержащий карбонат кальция, и устройство для его получения. Изобретение позволяет получить мелкие, размером менее 100 нм, стабильные частицы карбоната кальция с удельной площадью поверхности более 20 м2/г, снизить температуру и время осаждения карбоната кальция, повысить полноту карбонизации гидроксида кальция. 4 н. и 16 з.п. ф-лы, 7 ил., 1 табл.

1. Способ получения продукта, содержащего карбонат кальция в виде мелких частиц, в одном или нескольких последовательных реакторах осаждения (10, 10', 10'', 10'''), при этом способ включает в себя

подачу гидроксида кальция (Са(ОН)2) в виде капель и/или частиц в газ, который содержит диоксид углерода и который находится внутри реактора осаждения, для того чтобы получить частицы осажденного карбоната кальция, отличающийся тем, что

гидроксид кальция подается в реактор осаждения через устройства (14, 44) для измельчения и распыления, работающие по принципу стержневой мельницы и расположенные внутри реактора или соединенные с реактором, и тем, что

температура реактора осаждения поддерживается менее 65°С,

a) установкой охлаждающих элементов (15, 15') в реакторе осаждения, и/или

b) циркуляцией материала, содержащего карбонат кальция, и/или газа, содержащего диоксид углерода, к охлаждающему устройству из реактора осаждения и обратно к реактору осаждения из охлаждающего устройства для получения продукта, содержащего карбонат кальция, образующего, по существу, стабильные, отдельные, мелкие частицы, размером менее 100 нм.

2. Способ по п.1, отличающийся тем, что температуру в реакторе осаждения понижают

подачей, по меньшей мере, некоторого количества диоксида углерода в реактор осаждения при пониженной температуре или даже в виде сухого льда,

подачей, по меньшей мере, части гидроксида кальция в реактор осаждения при пониженной температуре,

установкой охлаждающего рукава (13) в реакторе осаждения, и/или

подачей материала, который содержит карбонат кальция, и/или газа, который содержит диоксид углерода, из первого реактора осаждения через охлаждающее устройство во второй реактор осаждения.

3. Способ по п.2, отличающийся тем, что, по меньшей мере, часть гидроксида кальция подают в реактор осаждения при температуре менее 30°С, обычно при 5-30°С, предпочтительно 10-20°С, наиболее предпочтительно менее 17°С.

4. Способ по п.1, отличающийся тем, что температуру в реакторе осаждения поддерживают в интервале 10-65°С, более предпочтительно 30-65°С и наиболее предпочтительно менее 40°С.

5. Способ по п.1, отличающийся тем, что реактор осаждения (10, 10', 10'', 10''') работает в непрерывном режиме, причем

по меньшей мере, гидроксид кальция и диоксид углерода подают непрерывно в реактор осаждения и

материал, содержащий карбонат кальция, непрерывно удаляют из реактора осаждения.

6. Способ по п.1, отличающийся тем, что, по меньшей мере, часть материала, содержащего карбонат кальция, который удаляют из первого реактора осаждения (10), охлаждают, и она циркулирует обратно к первому реактору осаждения (10) и/или направляется в следующий реактор осаждения (10', 10'', 10''') через устройство, работающее по принципу стержневой мельницы.

7. Способ по п.1, отличающийся тем, что гидроксид кальция подают в реактор осаждения как раствор гидроксида кальция и/или как взвесь гидроксида кальция, и что размер капель и/или размер частиц взвеси или раствора гидроксида кальция уменьшают до размера частиц менее 200 мкм в устройствах (14, 44) для измельчения и распыления, которые работают по принципу стержневой мельницы, при соударениях или двойных соударениях, которые осуществляются с взвесью и/или раствором и которые генерируются стержнями, лопатками или соответствующими элементами, которые установлены в устройствах (14, 44) и которые двигаются при скорости колец 5-250 м/с.

8. Способ по п.1, отличающийся тем, что время пребывания материала, содержащего гидроксид кальция, и/или циркулирующего материала, содержащего карбонат кальция, внутри устройств (14, 44) для измельчения и распыления составляет менее 10 с, типично менее 2 с, наиболее типично менее 1 с.

9. Способ по п.1 или 6, отличающийся тем, что эффективное время карбонизации материала, содержащего гидроксид кальция, и/или циркулирующего материала, содержащего карбонат кальция, внутри реактора осаждения (10, 10', 10'', 10''') составляет менее 1 мин, типично менее 30 с, наиболее типично менее 10 с.

10. Способ по п.1, отличающийся тем, что диоксид углерода подают в реактор осаждения

через устройства (14, 44) для измельчения и распыления, работающие по принципу стержневой мельницы и/или

непосредственно в резервуар осаждения (12) реактора осаждения с использованием устройства для отдельной подачи газа.

11. Способ по п.1, отличающийся тем, что способ содержит многостадийный, непрерывно работающий процесс карбонизации, в котором

на первой фазе процесса карбонат кальция осаждают из гидроксида кальция в первом реакторе осаждения (10), после чего карбонат кальция, осажденный на первой фазе процесса, и неосажденный гидроксид кальция направляют из первого реактора осаждения во второй реактор осаждения (10'), и

на второй фазе процесса карбонат кальция осаждают из, по меньшей мере, обычно остающейся части гидроксида кальция, которая была направлена во второй реактор осаждения, после чего карбонат кальция, осажденный на второй фазе процесса, и карбонат кальция, который был направлен из первого реактора осаждения во второй реактор осаждения, и, возможно, оставшийся неосажденный гидроксид кальция направляют из второго реактора осаждения (10'), если необходимо, в третий реактор осаждения (10'').

12. Способ по п.1, отличающийся тем, что размер частиц осажденного карбоната кальция регулируют изменением содержания сухого материала в гидроксиде кальция, подаваемом в реактор осаждения или в реакторы, обычно регулированием содержания сухого материала до менее 30%, обычно 10-25%.

13. Способ по п.1, отличающийся тем, что кроме гидроксида кальция и диоксида углерода в реактор осаждения подают полиол, такой, как сорбит, и данный полиол добавляют

к взвеси гидроксида кальция, подаваемой в реактор осаждения, или к гасящей воде, используемой для получения данной взвеси,

непосредственно в реактор осаждения обычно через устройство для измельчения и/или распыления, и/или

к материалу, содержащему карбонат кальция, который выводят из реактора осаждения.

14. Способ по п.1, отличающийся тем, что одну или более добавку, которая подходит для обработки поверхности частиц и влияет на гидрофобность, рост и на раздельность частиц, например, полиол, такой, как сорбит, сахар, жирная кислота, стеариновая кислота, смоляная кислота, фосфорная кислота, диспергирующий агент, такой, как водные растворы натриевой или аммониевой солей акриловых полимеров, добавляют к минеральному веществу по отдельности или одновременно до реактора осаждения, в реакторе осаждения и/или после реактора осаждения.

15. Устройство для получения продукта, содержащего карбонат кальция в виде мелких частиц, из гидроксида кальция, при этом устройство включает в себя

по меньшей мере, один реактор осаждения (10, 10', 10'', 10'''), в котором гидроксид кальция измельчают или распыляют в виде мелких капель и/или частиц, и внутри которого гидроксид кальция приводят в контакт с газом, который содержит диоксид углерода, и

устройство (16) для подачи гидроксида кальция в реактор осаждения и устройство (20) для удаления продукта, содержащего карбонат кальция, из реактора осаждения, отличающееся тем, что устройство дополнительно содержит

устройства (14, 14', 14'', 14''') для измельчения и распыления, работающие по принципу стержневой мельницы, для измельчения гидроксида кальция в виде мелких капель и/или частиц в реакторе осаждения, и охлаждающее устройство (11, 11', 13, 15, 15', 17, 17', 45, 52) для поддержания пониженной температуры в реакторе осаждения.

16. Устройство по п.15, отличающееся тем, что устройство для охлаждения содержит

устройство (11, 11', 17, 17', 45, 52) для понижения температуры материала, такого, как гидроксид кальция, диоксид углерода или циркулирующий карбонат кальция, который подают в реактор осаждения, и/или

устройство (13, 15, 15') для поддержания низкой температуры в реакторе осаждения.

17. Устройство по п.15, отличающееся тем, что

устройство содержит два или несколько последовательно соединенных реактора осаждения (10, 10', 10'', 10'''), которые имеют потоковое соединение друг с другом, и тем, что

охлаждающие устройства (11, 17, 17', 52) для охлаждения материала, содержащего карбонат кальция, перетекающего из одного реактора в другой, установлены между последовательно соединенными реакторами осаждения.

18. Устройство по п.15, отличающееся тем, что скорость вращения ротора в устройствах для измельчения и распыления, работающих по принципу стержневой мельницы, составляет 1-250 м/с, и что различие в скорости колец роторов, вращающихся в различном или том же самом направлении, или различие в скорости колец соседних роторов и статоров составляет 4-400 м/с, обычно 5-200 м/с.

19. Продукт, содержащий карбонат кальция, полученный по любому из пп.1-14, в котором размер частиц и удельная площадь поверхности частиц карбоната кальция следующие:

размер частиц d50 составляет менее 100 нм, более предпочтительно менее 70 нм, наиболее предпочтительно менее 40, и

удельная площадь поверхности составляет более 20 м2/г, более предпочтительно более 40 м2/г, наиболее предпочтительно более 60 м2/г.

20. Применение продукта, содержащего карбонат кальция, полученного по любому из пп.1-14, в фармацевтической, медицинской, косметической, пищевой, химической промышленности, в производстве пластиков, резины, пигментов и бумаги.

| WO 9841475 A1, 24.09.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ | 1999 |

|

RU2226176C2 |

| WO 9623728 A1, 08.08.1996 | |||

| Устройство для нарезания зубьев крупномодульных цилиндрических колес | 1966 |

|

SU468719A1 |

| US 4888160 A, 19.12.1989 | |||

| ПРОИЗВОДНЫЕ ПИРИДИНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1992 |

|

RU2081112C1 |

Авторы

Даты

2010-05-20—Публикация

2005-07-05—Подача