Настоящее изобретение относится к получению карбоната кальция. В частности, настоящее изобретение относится к способу получения карбоната кальция в соответствии с ограничительной частью п. 1 формулы изобретения, предпочтительно, осажденного карбоната кальция.

В соответствии со способом настоящего изобретения сырьевой материал, содержащий оксид кальция, контактирует в водной среде с диоксидом углерода в серии установок для карбонизации.

В данной области техники известны различные способы получения карбоната кальция, называемого в настоящем документе также осажденным карбонатом кальция (РСС). Согласно решениям существующего уровня техники газообразный диоксид углерода, как правило, барботируют в водную суспензию гидроксида кальция, перемешиваемую в резервуаре большого размера. Работа реакционного аппарата обычно основана на "принципе дозирования", время получения при этом составляет от 2 до 8 часов в зависимости от температуры. Отправным пунктом может быть оксид кальция, СаО, который впоследствии перерабатывается в СаСО3. Однако можно также исходить из природного известняка, который обжигают (кальцинируют) для разложения его до оксида кальция и диоксида углерода.

Гидроксид кальция, выделяющийся при гидрировании оксида кальция (реакция 2),

карбонизируют с образованием карбоната кальция в соответствии с реакцией 3:

В поданной ранее заявке на патент (WO 2007/057509) авторами данного изобретения был описан улучшенный комплект оборудования для получения карбоната кальция, с помощью которого карбонизацию гидратированного оксида кальция проводят в установках карбонизации, включающих в себя реакторы с закрытым корпусом, в которых реакцию карбонизации можно проводить при избыточном давлении. Реакторы предпочтительно оснащены внутренней циркуляцией, при этом количество рециркулированного продукта в от 5 до 20 раз превышает количество гидратированного оксида кальция, которое подают в установку карбонизации. Как правило, указанная установка карбонизации представляет собой петлевой реактор. Как показано в патентном документе WO 2007/057509, серию петлевых реакторов можно располагать последовательно или параллельно.

С помощью известного способа можно получать частицы, имеющие средний размер максимум приблизительно 500 нм и более 1 нм. Предпочтительный диапазон составляет 2-500 нм, в особенности приблизительно 10-500 нм.

Целью настоящего изобретения является создание нового способа получения карбоната кальция. В частности, целью является создание альтернативного способа карбонизации, с помощью которого можно получать разнообразные продукты карбоната кальция с помощью по существу одного и того же оборудования.

Настоящее изобретение основано на идее о проведении карбонизации в двух зонах или установках карбонизации при разных величинах рН. В первой зоне карбонизации величину рН обычно поддерживают в щелочном диапазоне, тогда как во второй зоне карбонизации величину рН поддерживают в кислом или нейтральном диапазоне.

Предпочтительно, чтобы способ получения карбоната кальция карбонизацией оксида кальция (как такового или в форме гидрата) в водной среде включал в себя стадии

- карбонизации материала, содержащего оксид кальция, в первой установке карбонизации в водной суспензии с величиной рН выше 11,0 с получением карбоната кальция в водной суспензии,

- извлечения из первой установки карбонизации эффлюента, образованного водной суспензией, имеющей рН выше 11,5, содержащей карбонат кальция и гидроксид кальция, и

- карбонизации гидроксида кальция, содержащегося в извлеченном эффлюенте, на второй установке карбонизации с получением суспензии карбоната кальция, имеющей величину рН менее 6,9.

С помощью настоящего изобретения достигнуты существенные преимущества. Так, настоящее изобретение позволяет с помощью одного комплекта технологического оборудования при использовании по существу одних и тех же исходных материалов получать разноименные продукты - монодисперсные частицы с узким молекулярно-массовым распределением и мультидисперсные частицы с широким молекулярно-массовым распределением. Такие продукты могут использоваться для различных целей, как, например, в качестве пигментов и наполнителей для красок, бумаги, картона, каучука и пластмасс, а также в качестве компонентов разнообразных строительных материалов, включая смеси гидравлических вяжущих.

Таким образом, согласно одному из вариантов осуществления изобретение представляет получение одного размера частиц пигмента или наполнителя во время первого периода эксплуатации и другого размера частиц пигмента или наполнителя во время второго периода эксплуатации.

Согласно предпочтительному варианту осуществления изобретение реализуют с помощью каскада реакторов, включающего в себя по меньшей мере один петлевой реактор в первой и необязательно также во второй зонах карбонизации. Согласно этому варианту осуществления петлевой реактор обеспечивает высокую скорость теплопередачи и позволяет осуществлять проведение работ в условиях повышенного давления.

Дополнительные особенности и преимущества изобретения будут видны из следующего подробного описания с иллюстрирующими примерами. Сделаны ссылки на прилагаемые графические материалы, среди которых:

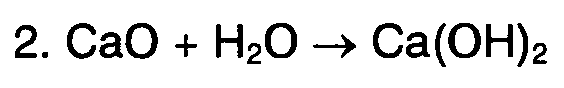

Фиг. 1 представляет собой схему, изображающую конфигурацию процесса согласно одному из вариантов осуществления изобретения;

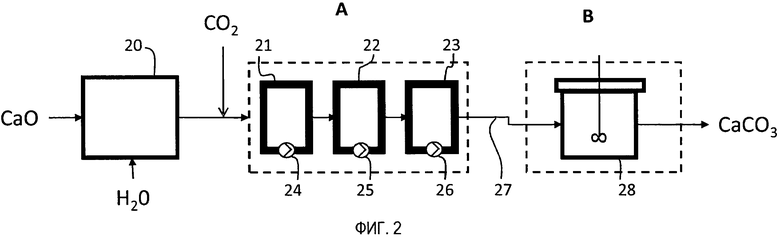

Фиг. 2 представляет собой схему, изображающую конфигурацию процесса согласно другому варианту осуществления изобретения;

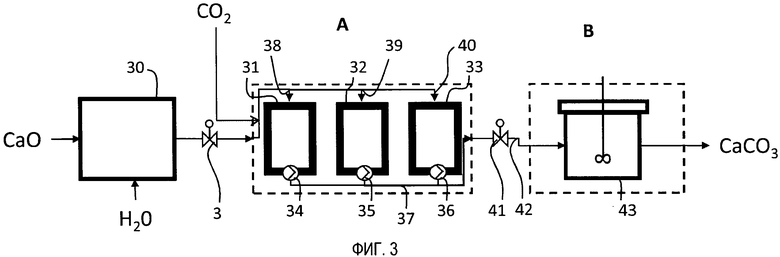

Фиг. 3 представляет собой схему, изображающую конфигурацию процесса согласно третьему варианту осуществления изобретения;

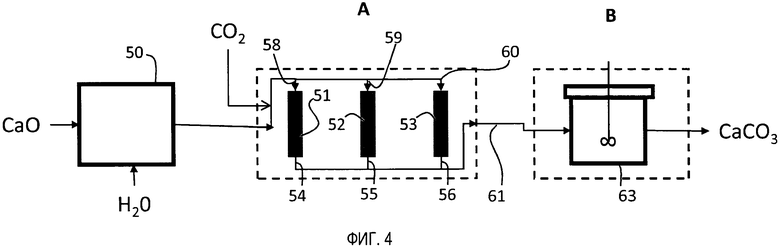

Фиг. 4 представляет собой схему, изображающую конфигурацию процесса согласно четвертому варианту осуществления изобретения;

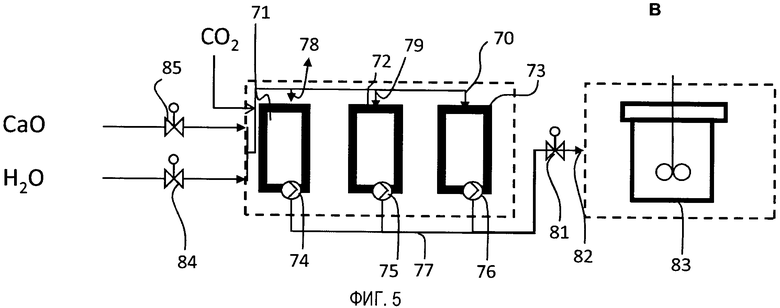

Фиг. 5 представляет собой схему, изображающую конфигурацию процесса согласно пятому варианту осуществления изобретения;

на Фиг. 6 показан снимок сканирующего электронного микроскопа для продукта Примера 1;

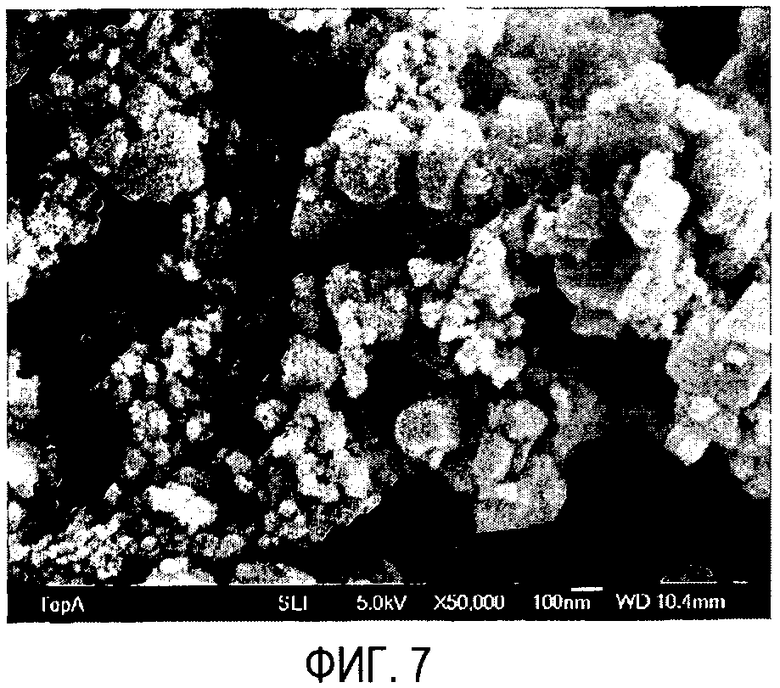

на Фиг. 7 показан снимок сканирующего электронного микроскопа для продукта Примера 2;

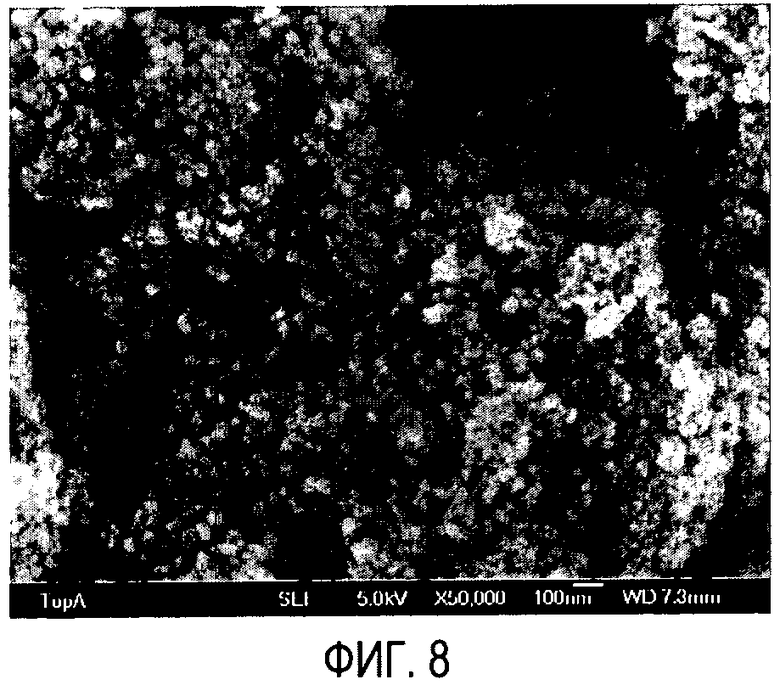

на Фиг. 8 показан снимок сканирующего электронного микроскопа для продукта Примера 3;

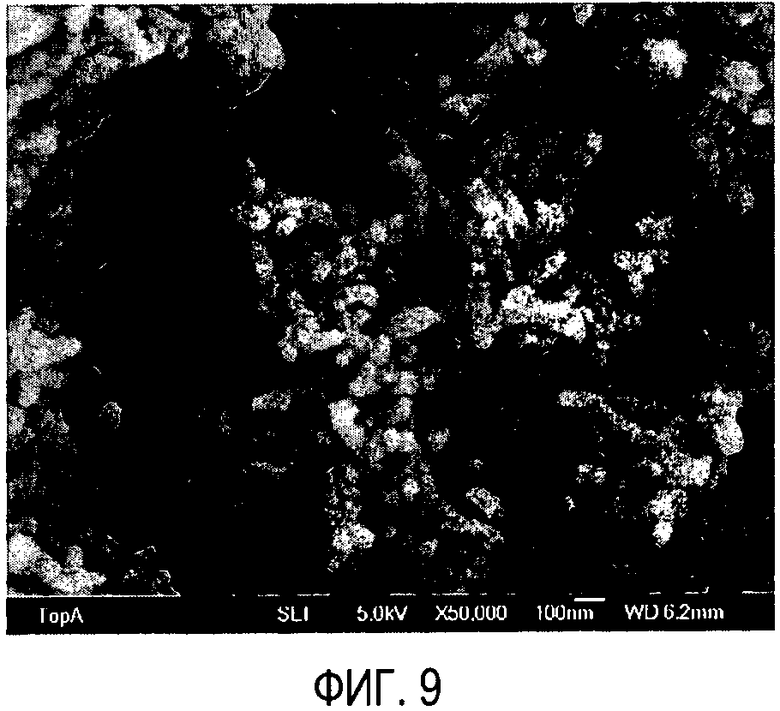

на Фиг. 9 показан снимок сканирующего электронного микроскопа для продукта Примера 4;

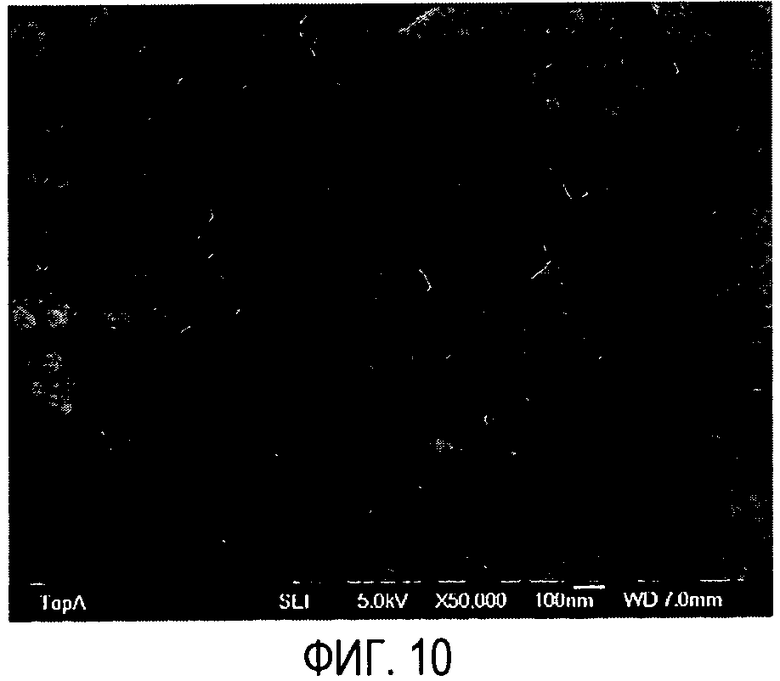

на Фиг. 10 показан снимок сканирующего электронного микроскопа для продукта Примера 5 и

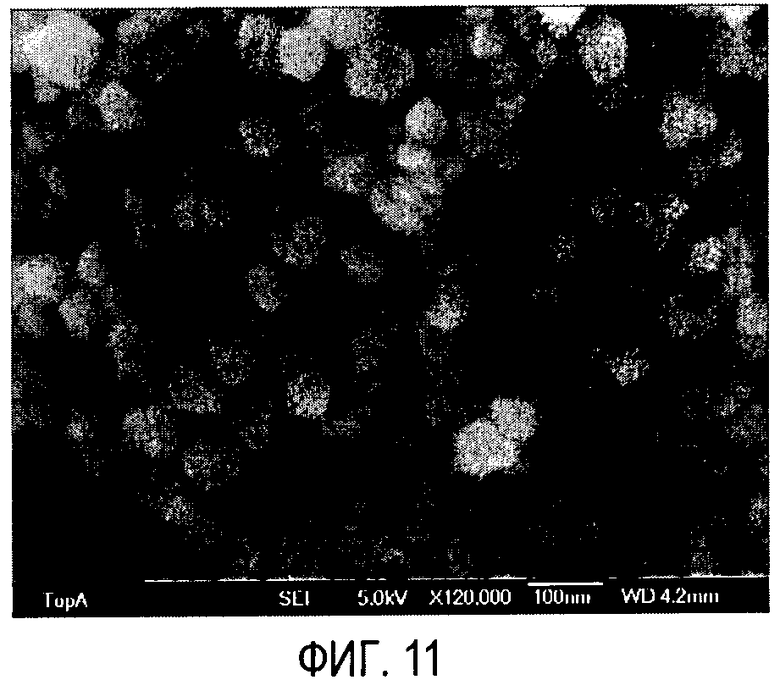

на Фиг. 11 показан снимок сканирующего электронного микроскопа для продукта Примера 6.

Как уже было кратко рассмотрено выше, настоящее изобретение относится к получению карбоната кальция, в частности осажденного карбоната кальция, путем карбонизации подходящего исходного материала, содержащего оксид кальция, в водной среде. Процесс карбонизации разделяют по меньшей мере на две части, которые проводят в разных условиях в отношении рН и необязательно также в отношении других рабочих параметров, таких как температура, давление и время пребывания.

Во время карбонизации скорость реакции выше в начале процесса, чем на более поздних этапах. Согласно настоящему изобретению вследствие этого карбонизацию проводят сначала в щелочных условиях в течение первого периода времени, и после первой стадии эффлюент удаляют из реакционной зоны и подвергают второй стадии реакции, проводимой в кислых условиях в течение второго периода времени. Как правило, первый реакционный период короче, чем второй. В частности, соотношение между длительностью первого реакционного периода и второго реакционного периода составляет от 1:1000 до 1:1,5, предпочтительно от 1:100 до 1:2.

Предпочтительно, чтобы суспензия, извлекаемая из первой установки карбонизации, имела рН в диапазоне приблизительно от 12,0 до 13,0.

Предпочтительно, чтобы карбонизацию гидроксида кальция во второй установке карбонизации проводили до тех пор, пока величина рН не станет меньше 6,5, в частности до величины рН в диапазоне от 5,5 до 6,3.

Исходные материалы/сырьевые материалы способа включают в себя

- источник оксида кальция,

- источник диоксида углерода и

- воду.

Использованная вода может быть стандартной технической водой, необязательно деионизированной обычным способом.

Источник оксида кальция обычно получают из карбонатного минерала, такого как известняк (СаСО3), или из смеси различных карбонатных минералов, которые могут быть кальцинированы или обожжены (в общем смысле "термообработаны") для удаления диоксида углерода с получением оксида кальция. Источник оксида кальция может включать в себя кальцинированный материал как таковой, который затем добавляют в порошкообразной форме в первый реактор (ср. вариант осуществления Фиг. 5), или он может включать в себя гидратированный продукт, гидроксид кальция (Са(ОН)2 или гашеную известь), который подают в первый реактор в виде суспензии. Если оксид кальция получают в виде порошка после кальцинирования, оборудование настоящего реактора может включать в себя отдельный узел, узел предварительной обработки или гашения для гашения оксида кальция. Это удобно с точки зрения регулирования температуры, поскольку при гашении оксида кальция выделяется избыточное количество тепла.

Независимо от того, добавляют ли оксид кальция в виде порошка или в виде гашеной извести, в первой установке карбонизации образуется водная суспензия оксида кальция, в которой концентрация оксида кальция составляет приблизительно от 2% до 25%, предпочтительно приблизительно от 5 до 15%, в пересчете на общую массу всей суспензии. В установку карбонизации может отдельно подаваться дополнительная вода или же вода для суспензии может обеспечиваться за счет гашеной суспензии.

Источник диоксида углерода подают в по меньшей мере первую установку карбонизации. Источник диоксида углерода может включать в себя газ или жидкость, содержащие или способные высвобождать диоксид углерода. Предпочтительно, чтобы по меньшей мере первая и необязательно также вторая установки карбонизации работали в атмосфере, содержащей диоксид углерода. Газообразный диоксид углерода может быть чистым диоксидом углерода, или он может быть газом, обогащенным диоксидом углерода. Примеры включают в себя воздух, обогащенный диоксидом углерода, диоксид углерода в газообразной форме, необязательно содержащий инертные газообразные компоненты, и топочный газ. За счет использования избыточного давления диоксид углерода может поставляться в жидкой форме, необязательно в закритических условиях.

Как правило, карбонизационный газ содержит по меньшей мере 5 мас.%, предпочтительно по меньшей мере 10 мас.%, в частности приблизительно от 15 до 100 мас.% диоксида углерода.

Что касается графических материалов, можно отметить, что на фиг. 1-5 использованы следующие номера позиций:

10; 20; 30 и 50 - известегасители;

11,12; 21-23; 31-33; 71-73 - петлевые реакторы первой установки;

51-53 - реакторы идеального вытеснения первой установки;

13, 14; 24-26; 34-36; 74-76 - циркуляционные насосы петлевых реакторов первой установки;

16 - петлевой реактор второй установки;

17 - циркуляционный насос петлевого реактора второй установки;

28; 43; 63; 83 - реакторы периодического действия второй установки;

15; 27; 42; 61; 77 - трубопроводы для подачи эффлюента из первой установки во вторую установку;

38-40; 58-60 - подающие сопла для гашеной извести;

70, 72, 78 - питающие трубы для порошкообразного оксида кальция;

54-56; 82 - выходные сопла для эффлюента реакторов первой установки;

3, 41, 81; 84; 85 - вентили.

Известегасители 10, 20, 30 и 50, используемые для гашения оксида кальция водой, могут включать в себя реакторы с мешалкой любого вида, предпочтительно, снабженные охлаждением/регенерацией тепла с учетом сильно экзотермического характера реакции гашения. Суспензию, образующуюся в известегасителе, подают в первую зону или установку карбонизации, обозначаемую "А" на прилагаемых рисунках. Вторая зона или установка карбонизации обозначена на рисунках как "В".

Для простоты подача диоксида углерода обозначена стрелкой. Следует отметить, что, как это будет пояснено ниже, диоксид углерода может подаваться как в первую, так и во вторую установки и что диоксид углерода может подаваться в каждый из реакторов по отдельности либо подаваться только в один из реакторов карбонизации.

Реакционные установки А и В могут работать как реакторы периодического действия, как реакторы непрерывного действия или как реакторы полунепрерывного действия. Согласно одному из предпочтительных вариантов осуществления первая установка работает в непрерывном режиме. Согласно другому варианту осуществления вторая установка работает в непрерывном режиме. Согласно третьему варианту осуществления вторая установка работает в периодическом режиме.

Каждая из установок карбонизации, в частности первая установка карбонизации, может включать в себя только один реактор или предпочтительно каскад, состоящий из по меньшей мере двух реакторов, предпочтительно от двух до десяти реакторов. Реакторы могут быть соединены параллельно или последовательно-параллельно, хотя обычно предпочтительно, чтобы по меньшей мере основная часть реакторов работала как каскад.

Как будет показано, настоящее изобретение может быть реализовано при использовании комбинации от 1 до 10 или более первых реакторов и от 1 до 10 или более вторых реакторов.

"Каскад" означает, что эффлюент предшествующего реактора образует входящий или исходный материал для последующего реактора.

Один из особенно предпочтительных вариантов осуществления настоящего изобретения включает в себя использование петлевого реактора, точнее, каскада по меньшей мере двух петлевых реакторов, 11, 12, в первой и петлевого реактора 16 во второй фазе процесса. Этот вариант осуществления показан на Фиг. 1.

Применительно к настоящему изобретению было установлено, что петлевой реактор является особенно удобным реактором для достижения данной цели благодаря гомогенному и эффективному перемешиванию, обеспечиваемому с его помощью. Эффективное перемешивание сводит к минимуму образование градиентов концентраций и температур. Процессом можно управлять и регулировать его, например, для получения целевого продукта или распределения продуктов. Эффективное перемешивание подходит для реакции карбонизации, поскольку она протекает во всех агрегатных состояниях.

Каждая реакторная установка может быть обеспечена внутренней рециркуляцией, как показано на Фиг. 1 (номера позиций 13, 14 и 17). Внутренняя рециркуляция также может быть обеспечена только в петлевых реакторах, ср. Фиг. 2 (номера позиций с 24 по 26) и Фиг. 3 (номера позиций с 34 по 36). Это означает, что лишь часть эффлюента будет поступать в следующий реактор или, в случае работы в периодическом режиме, не будет поступать ни в один из них.

Согласно одному из вариантов осуществления каждая из определенных выше установок карбонизации включает в себя ряд петлевых реакторов. Они могут быть расположены в виде каскада или параллельно либо в виде каскада, в котором некоторые из реакторов расположены параллельно с другими реакторами для обеспечения возможности проведения техобслуживания и ремонта без прерывания работы.

На Фиг. 2 представлен вариант осуществления, аналогичный изображенному на Фиг. 1, за исключением того, что первая установка включает в себя три петлевых реактора с 24 по 26 в каскаде, а вторая реакционная установка включает в себя реактор периодического действия, а именно реактор 28 с мешалкой. Второй реактор также может быть емкостью для хранения.

В обоих вариантах осуществления гашеную известь подают в первый реактор (13; 24) каскада реакторов первой установки А, а эффлюент из последнего реактора (14; 26) этой установки напрямую подают в реактор (17; 28) второй установки В.

Согласно еще одному варианту осуществления первая установка работает как реактор периодического действия, а вторая - в периодическом или непрерывном режиме. Реактор периодического действия первой установки может быть реактором с мешалкой вида, описанного выше применительно к установке В на Фиг. 2, но он также может быть сформирован по меньшей мере одним петлевым реактором, работающим в периодическом режиме. Этот вариант осуществления показан на Фиг. 3, где представлены три параллельных петлевых реактора с 31 по 33, каждый из которых имеет отдельное входное сопло с 38 по 40 для гашеной извести и внутреннюю циркуляцию, что позволяет работать в периодическом режиме. Реакторы могут опорожняться независимо друг от друга с помощью выпуска, соединенного с циркуляционными насосами с 34 по 36. При этом каждый из петлевых реакторов установки А с Фиг. 1, 2 и 4 может работать в периодическом режиме.

На Фиг. 4 показан четвертый вариант осуществления, где реакторы первой установки сформированы реакторами идеального вытеснения с 51 по 53.

На Фиг. 5 показан пятый вариант осуществления, аналогичный изображенному на Фиг. 3, с той лишь разницей, что отсутствует установка для гашения перед технологическими реакторами реакционных зон А и В. Вместо этого оксид кальция подают в сухой порошкообразной форме непосредственно через трубопроводы 78, 72 и 73 в первую реакционную установку, включающую в себя петлевые реакторы с 71 по 73 с циркуляционными насосами с 74 по 76. Первая реакционная установка может работать в периодическом режиме, как это будет показано применительно к Примеру 6, но обычно возможна также и работа в непрерывном режиме. Эффлюент петлевых реакторов подают через трубопровод 77 во вторую установку, которая может представлять собой реактор периодического действия 83, как показано на Фиг. 5. Поток суспензии извести/карбоната кальция регулируют с помощью вентиля, при этом подающее сопло может располагаться в любом месте по отношению к реактору периодического действия (на любой высоте, ниже или выше поверхности перемешиваемой в реакторе смеси).

Как указано применительно к Примеру 6, при работе с конфигурацей реакторов, изображенной на Фиг. 5 в виде двух периодических процессов в каскаде, может быть получен монодисперсный продукт.

Во всех рассмотренных выше вариантах осуществления, а также и в способе согласно изобретению в целом, условия реакции, такие как температура, давление и время пребывания, могут свободно варьироваться.

Согласно одному из вариантов осуществления, который может быть объединен с любым из предшествующих вариантов и, в частности, с вариантом, использующим петлевые реакторы, реакцию карбонизации проводят в условиях повышенного давления в по меньшей мере одной из установок карбонизации. В частности, реакцию карбонизации проводят при избыточном давлении от 0,1 до 25 бар, в особенности, приблизительно от 0,5 до 10 бар.

В целом - и в любом из перечисленных выше вариантов осуществления - время пребывания материала, содержащего оксид кальция, в первой установке карбонизации А является коротким. Обычно оно здесь составляет приблизительно от 0,1 до 1000 секунд, в частности приблизительно от 1 до 300 секунд.

Согласно одному из вариантов осуществления время пребывания гидроксида кальция во второй установке карбонизации В составляет больше 1 минуты. Так, время пребывания гидроксида кальция во второй установке карбонизации может быть больше приблизительно 3 минут, в частности больше приблизительно 5 минут. Это верно в особенности для второй установки карбонизации, включающей в себя емкость для хранения.

Регулируя величину рН, степень карбонизации и время пребывания реагентов на первой и второй реакционной стадиях, А и В, соответственно можно регулировать и качество продуктов. Согласно одному из вариантов осуществления для получения монодисперсного карбоната кальция время пребывания гидроксида кальция во второй установке карбонизации превышает приблизительно 30 минут. В частности, для получения монодисперсного карбоната кальция время пребывания гидроксида кальция во второй установке карбонизации составляет приблизительно от 0,1 до 100 часов.

Как обсуждалось выше, с помощью настоящего способа могут быть получены различные виды карбоната кальция. Так, согласно одному из вариантов осуществления из второй установки карбонизации извлекают и необязательно возвращают обратно суспензию карбоната кальция, содержащую частицы карбоната кальция, имеющие средний размер в диапазоне от 40 до 1000 нм.

В этом случае предпочтительно из первой установки карбонизации извлекают суспензию, содержащую от 5 до 50 мас.% непрореагировавшего гидроксида кальция, после чего карбонизацию продолжают во второй установке карбонизации по существу до завершения реакции карбонизации.

Частицы карбоната кальция, извлеченные из второй установки карбонизации, имеют широкое гранулометрическое распределение в диапазоне 40-2000 нм, где 20% частиц имеют размер менее 240 нм и 80% всех частиц имеют размер менее 1300 нм.

Другой вариант осуществления включает в себя работу первой установки карбонизации в периодическом режиме, позволяющем карбонизировать по меньшей мере 90% оксида кальция, в молярном отношении, и продолжение карбонизации суспензии карбоната кальция, извлеченной из первой установки карбонизации, с получением суспензии карбоната кальция, содержащей частицы карбоната кальция, имеющие средний размер частиц в диапазоне от 40 до 90 нм.

Частицы карбоната кальция, извлеченные из второй установки карбонизации, как правило, имеют после нее узкое гранулометрическое распределение, где доля частиц больше 120 нм составляет менее 20%, в частности менее 10% от массы всех частиц.

Согласно одному из вариантов осуществления настоящее изобретение позволяет получать кристаллические частицы карбоната кальция, обычно, кальцит или валерит.

Изобретение проиллюстрировано с помощью следующих неограничивающих примеров.

Пример 1

Опыт проводили в смесительном известегасителе непрерывного действия и установке карбонизации с петлевым реактором. 300 г/мин негашеной извести и 3 л/мин воды добавляли в известегасительный аппарат импульсно в зависимости от эффективности установки карбонизации. Температуру в известегасителе поддерживали на уровне 90°С. В первой установке карбонизации суспензия и газообразный CO2 реагировали при давлении 6 бар. В первой установке, включающей в себя один петлевой реактор, протекало 58% карбонизации, время пребывания регулировали в зависимости от степени карбонизации. После карбонизации в первой установке смесь извести подавали во вторую установку, где происходила окончательная карбонизация. Величина рН в первой и второй установках составляла 11,4 и 6,2 соответственно. Температуру карбонизации поддерживали ниже 40°С.

Размер частиц варьировался в диапазоне 50-1000 нм с d90% < 750 нм по результатам снимков сканирующего электронного микроскопа, как можно видеть на Фиг. 6.

Пример 2

Опыт проводили в соответствии с методикой, аналогичной представленной в Примере 1, за исключением первой установки, которая включала в себя петлевые реакторы, соединенные последовательно. Известковое молоко, содержащее 68 г/л Са(ОН)2, подавали в первую установку, где величина рН была выше 11,6, при этом > 80% карбонизации протекало за время пребывания менее 2 мин. Окончательная карбонизация происходила во второй установке при величине рН 6,3, после чего продукт извлекали.

Размер частиц продукта варьировался в диапазоне 50-1000 нм с d90%~400 нм по результатам снимков сканирующего электронного микроскопа, как можно видеть на Фиг. 7.

Пример 3

Опыт по изучению карбонизации проводили при работе первой установки карбонизации в периодическом режиме в щелочных условиях (рН 11,6) и второй установки в непрерывном режиме при величине рН 6,3. Суспензию 68 г Са(ОН)2/л подавали в первую установку, состоящую из нескольких петлевых реакторов. Реакцию проводили до тех пор, пока не осталось 8% непрореагировавшего Са(ОН)2. После этого суспензию перемещали во вторую установку для окончательной карбонизации.

В результате получали монодисперсный продукт с размером частиц приблизительно 50 нм (по результатам снимков сканирующего электронного микроскопа, см. Фиг. 8).

Пример 4

Опыт по изучению карбонизации проводили при непрерывном режиме работы первой установки карбонизации и периодическом режиме работы второй установки. Суспензию 68 г Са(ОН)2/л подавали в первую установку, включающую в себя петлевые реакторы. Реакция протекала в щелочной среде при величине рН 11,6 до достижения 40% превращения при времени пребывания > 0,25 минут. После этого суспензию перемещали во вторую установку для окончательной карбонизации при величине рН от щелочной до рН менее 6,5.

Продукт включает в себя игольчатые частицы размером 50-500 нм (по результатам снимков сканирующего электронного микроскопа, см. Фиг. 9).

Пример 5

Опыт по изучению карбонизации проводили в первой установке, включающей в себя установку с трубчатыми реакторами, и второй установке, включающей в себя реактор периодического действия. Суспензию из 42 г Са(ОН)2/л загружали и частично карбонизировали (степень превращения 95%) в первой установке. После этого суспензию подавали во вторую установку для окончательной карбонизации при величине рН от щелочной до рН мене 6,5.

Размер частиц продукта составлял 50-1000 нм (по результатам снимков сканирующего электронного микроскопа, см. Фиг. 10).

Пример 6

Использовали методику, аналогичную описанной в Примере 3, без отдельного процесса гашения (ср. Фиг. 5). 50 г извести (СаO)/л (Н2О) карбонизировали напрямую в периодическом режиме в установке с трубчатым реактором. Величина рН во время карбонизации в первой установке была выше 11,6. Окончательная карбонизация протекала во второй установке, где величина рН составляла около 6,3.

Конечный результат представляет собой монодисперсный продукт с размером частиц приблизительно 50 нм (по результатам снимков сканирующего электронного микроскопа, см. Фиг. 11).

Изобретение может быть использовано в химической промышленности. Для получения карбоната кальция материал, содержащий оксид кальция, приводят в контакт в водной среде с диоксидом углерода в серии установок для карбонизации. Сначала осуществляют карбонизацию материала, содержащего оксид кальция, в первой установке карбонизации в водной суспензии с величиной рН выше 11,0 с получением карбоната кальция в водной суспензии. После этого извлекают из первой установки карбонизации эффлюент, образованный водной суспензией, имеющей рН выше 11,5, содержащей карбонат кальция и гидроксид кальция. Далее осуществляют карбонизацию гидроксида кальция, содержащегося в извлеченном эффлюенте, на второй установке карбонизации с получением суспензии карбоната кальция, имеющей величину рН менее 6,9. Изобретение позволяет получать в едином процессе из одного и того же исходного материала как монодисперсные частицы с узким молекулярно-массовым распределением, так и мультидисперсные частицы с широким молекулярно-массовым распределением. 31 з.п. ф-лы, 11 ил., 6 пр.

1. Способ получения карбоната кальция, согласно которому материал, содержащий оксид кальция, контактирует в водной среде с диоксидом углерода в серии установок для карбонизации, отличающийся тем, что

- осуществляют карбонизацию материала, содержащего оксид кальция, в первой установке карбонизации в водной суспензии с величиной рН выше 11,0 с получением карбоната кальция в водной суспензии,

- извлекают из первой установки карбонизации эффлюент, образованный водной суспензией, имеющей рН выше 11,5, содержащей карбонат кальция и гидроксид кальция, и

- осуществляют карбонизацию гидроксида кальция, содержащегося в извлеченном эффлюенте, на второй установке карбонизации с получением суспензии карбоната кальция, имеющей величину рН менее 6,9.

2. Способ по п.1, в котором из первой установки карбонизации извлекают суспензию, имеющую рН в диапазоне приблизительно от 12,0 до 13,0.

3. Способ по п.1, в котором карбонизацию гидроксида кальция во второй установке карбонизации осуществляют до тех пор, пока величина рН не станет меньше 6,5, в частности до величины рН в диапазоне от 5,5 до 6,3.

4. Способ по п.1, в котором первая установка карбонизации включает суспензию оксида кальция, где концентрация оксида кальция составляет приблизительно от 2% до 25%, предпочтительно приблизительно от 5 до 15%, в пересчете на общую массу всей суспензии.

5. Способ по п.1, включающий в себя обеспечение источника диоксида углерода по меньшей мере в первой установке карбонизации.

6. Способ по п.5, отличающийся тем, что источник диоксида углерода включает в себя газ или жидкость, содержащие диоксид углерода.

7. Способ по п.1, в котором по меньшей мере первая установка карбонизации и возможно вторая установка карбонизации работают в атмосфере, содержащей диоксид углерода.

8. Способ по п.5, в котором используют газ, содержащий по меньшей мере 5 мас.%, предпочтительно по меньшей мере 10 мас.%, в частности приблизительно от 15 по 100 мас.%, диоксида углерода.

9. Способ по п.8, отличающийся тем, что газ выбирают из воздуха, обогащенного диоксидом углерода, диоксида углерода в газообразной форме, необязательно содержащего инертные газообразные компоненты, и топочного газа.

10. Способ по п.1, в котором первая установка работает как реактор периодического действия.

11. Способ по п.1, в котором первая установка работает в непрерывном режиме.

12. Способ по п.1, отличающийся тем, что первая установка карбонизации включает в себя каскад из по меньшей мере двух реакторов, предпочтительно от двух до десяти реакторов.

13. Способ по п.1, включающий в себя использование по меньшей мере одного петлевого реактора в качестве установки карбонизации.

14. Способ по п.13, отличающийся тем, что каждая установка карбонизации включает в себя серию петлевых реакторов.

15. Способ по п.1, в котором из второй установки карбонизации извлекают суспензию карбоната кальция, содержащую частицы карбоната кальция, имеющие средний размер частиц в диапазоне от 40 до 1000 нм.

16. Способ по п.15, в котором из первой установки карбонизации удаляют в непрерывном режиме суспензию, содержащую от 5 до 50 мас.% непрореагировавшего гидроксида кальция, и продолжают карбонизацию во второй установке карбонизации по существу до завершения реакции карбонизации.

17. Способ по п.15, отличающийся тем, что частицы карбоната кальция, извлеченные из второй установки карбонизации, имеют широкое гранулометрическое распределение, где 20% частиц имеют размер менее 240 нм и 80% всех частиц имеют размер менее 1300 нм.

18. Способ по п.15, в котором первая установка карбонизации работает в периодическом режиме с карбонизацией по меньшей мере 90% материала, содержащего оксид кальция, в молярном отношении, и продолжают карбонизацию суспензии карбоната кальция, извлеченной из первой установки карбонизации, с получением суспензии карбоната кальция, содержащей частицы карбоната кальция, имеющие средний размер частиц в диапазоне от 40 до 90 нм.

19. Способ по п.18, отличающийся тем, что частицы карбоната кальция, извлеченные из второй установки карбонизации, имеют узкое гранулометрическое распределение, где доля частиц более 120 нм составляет менее 20%, в частности менее 10% от массы всех частиц.

20. Способ по п.15, в котором первая и вторая установки карбонизации работают в непрерывном режиме.

21. Способ по п.15, в котором первая установка карбонизации работает как реактор периодического действия, а вторая установка карбонизации работает в периодическом или непрерывном режиме.

22. Способ по п.21, отличающийся тем, что второй реактор представляет собой емкость для хранения.

23. Способ по п.1, отличающийся тем, что получают кристаллические частицы карбоната кальция.

24. Способ по п.1, отличающийся тем, что реакцию карбонизации проводят в условиях повышенного давления в по меньшей мере одной из установок карбонизации.

25. Способ по п.24, отличающийся тем, что реакцию карбонизации проводят при избыточном давлении от 0,1 до 25 бар, в частности приблизительно от 0,5 до 10 бар.

26. Способ по п.1, отличающийся тем, что время пребывания в первой установке карбонизации материала, содержащего оксид кальция, составляет приблизительно от 0,1 до 1000 секунд, в частности приблизительно от 1 до 300 секунд.

27. Способ по п.1, отличающийся тем, что время пребывания во второй установке карбонизации гидроксида кальция составляет больше приблизительно 1 минуты.

28. Способ по п.27, отличающийся тем, что время пребывания во второй установке карбонизации гидроксида кальция составляет больше приблизительно 3 минут, в частности больше приблизительно 5 минут.

29. Способ по п.27 или 28, отличающийся тем, что для получения монодисперсного карбоната кальция время пребывания во второй установке карбонизации гидроксида кальция составляет больше приблизительно 30 минут.

30. Способ по п.27 или 28, отличающийся тем, что для получения монодисперсного карбоната кальция время пребывания во второй установке карбонизации гидроксида кальция составляет приблизительно от 0,1 до 100 часов.

31. Способ по п.1, отличающийся тем, что в первой установке карбонизации в качестве материала, содержащего оксид кальция, используют гидроксид кальция.

32. Способ по п.1, отличающийся тем, что в качестве материала, содержащего оксид кальция, в первой установке карбонизации используют оксид кальция, предпочтительно, в форме порошкообразного оксида кальция.

| WO 2007057509 A1, 24.05.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ | 1997 |

|

RU2135414C1 |

| US 6251356 B1, 26.06.2001 | |||

| Селектор импульсов по длительности | 1980 |

|

SU890550A1 |

| JP 3786717 B2, 14.06.2006 | |||

Авторы

Даты

2015-04-27—Публикация

2010-06-11—Подача