Изобретение относится к металлургической промышленности и может быть использовано для получения чистого алюминия из его отходов.

Нагрев печи можно осуществлять с помощью электроэнергии, сжигания природного газа или жидкого топлива.

Известен способ и установка для обработки садок или отходов цветных металлов и их сплавов в горизонтальной печи, нагрев и плавление загруженных материалов осуществляют с помощью электрической дуги постоянного тока, создаваемой единственным электродом, введенным в печь.

Печь способна вращаться в обоих направлениях (Патент RU 2007101902 А 10.09.2008 г., Бюл. №25).

Недостатками известного изобретения являются:

- сложное аппаратурное оформление способа;

- в горизонтальных печах происходит неэффективное разделение примесей и расплава металла из-за большой площади и малой высоты расплава;

- сложность четкого разделения шлака и расплава металла при их сливе в изложницы, поэтому имеет место низкий выход очищенного металла;

- невысокое качество очищаемого металла.

Известен способ очистки алюминия от примесей и печь для осуществления способа, выбранный в качестве прототипа.

Очистку алюминия от примесей осуществляют в вертикальной печи плавлением отходов алюминия в расплаве солей хлористых натрия и калия, фтористого натрия, тетраборнокислого натрия, ангидрида борной кислоты.

Оксиды примесных металлов взаимодействуют с ангидридом борной кислоты и удаляются из расплава солей, а очищенный расплав алюминия стекает вниз печи и затем его направляют в изложницы. (Патент RU 2411297 С2, 20.07.2010 г., Бюл.№20).

Выше приведенный способ и печь для очистки алюминия имеют следующие недостатки:

- неудобство в работе печи из-за невозможности остановить процесс очистки алюминия по разным причинам. Для остановки из печи нужно сливать расплав алюминия, остающегося на дне тигля печи, и расплав солей в специальную тару;

- повышенные требования к технике безопасности при работе на печи.

Задачами предлагаемого способа и печи для его осуществления являются:

- увеличение возможности применить печи различной производительности при использовании различных способов нагрева - электроэнергией, сжиганием природного газа или жидкого топлива;

- упростить процесс обслуживания печей;

- уменьшить капитальные и эксплуатационные затраты процесса очистки отходов алюминия от примесей.

Решение указанных задач достигается тем, что в тигель печи вначале загружают борную кислоту, массу которой рассчитывают по формуле: mH3BO3, кг=128,2·х2, где x - внутренний диаметр тигля печи, м, затем в тигель печи загружают отход алюминия из расчета образования его расплава высотой 1000-1100 мм. Расплав алюминия нагревают на 100°С выше температуры его плавления и выдерживают при данной температуре в течение 45-90 мин для разделения примесей по высоте расплава: легковесные примеси всплывут на поверхность расплава, тяжеловесные примеси осядут в нижнюю часть расплава, средняя часть расплава и будет представлять собой очищенный алюминий. После выдержки расплава алюминия в тигле печи заданное время производят его слив в изложницы: вначале через верхнюю летку, расположенную на высоте 900-1000 мм от дна тигля печи, затем через среднюю летку, расположенную на высоте 100 мм от дна тигля печи, и окончательно через нижнюю летку, расположенную на уровне дна тигля печи.

Слитки алюминия, полученные через верхнюю летку, собирают отдельно и подвергают повторной переплавке в тигле печи без добавления борной кислоты, при этом сохраняют высоту, выдержку и условия слива расплава, как это описано выше, а собранные слитки расплава с нижней летки используют для получения сплавов металлов.

Печь имеет тигель с внутренним диаметром 300-1500 мм, высотой 1290 мм и выложенный из огнеупорного кирпича на огнеупорном растворе и имеет толщину стенки 120 мм, дно тигля печи выложено огнеупорным бетоном на высоту 90 мм.

Печь имеет три летки для слива расплава алюминия, расположенных на одной оси по высоте тигля печи, на высотах: 900-1000 мм от дна тигля печи, 100 мм от дна тигля печи, на уровне дна тигля печи. Летки выполнены в виде труб из огнеупорной керамики, в которые вмонтированы запорные устройства в виде двух дисков из огнеупорной керамики и имеющих боковые отверстия, диск первый от тигля печи выполнен неподвижным с отверстием в нижней части, второй диск, имеющий боковое отверстие, плотно прилегает к неподвижному диску и выполнен с возможностью приведения во вращение специальным рычагом, при перекрытии отверстий в дисках - летка закрыта, при совпадении отверстий летка открыта для слива расплава алюминия в приемный ковш и далее по желобу в изложницы. Такая система запора в летках позволяет регулировать интенсивность слива расплава алюминия в изложницы.

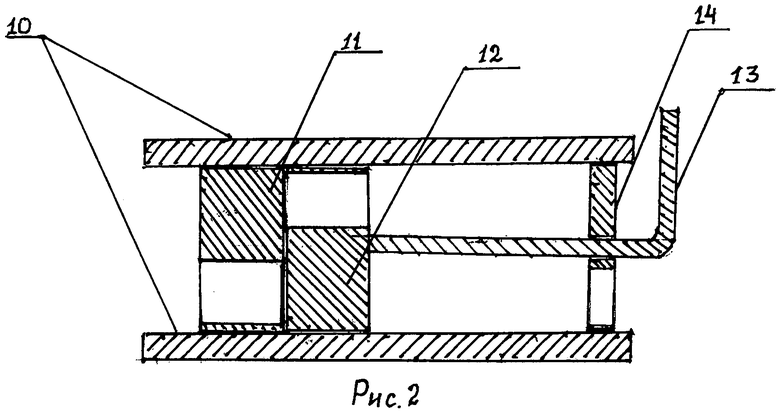

Общий вид печи представлен на рисунке 1. Печь включает в себя следующие элементы:

1. Кожух печи, выполненный из конструкционной стали, δ - 5-10 мм.

2. Листовой асбест, δ - 10 мм.

3. Футеровка печи огнеупорным кирпичом, δ - 350 мм.

4. Тигель печи, выполненный из огнеупорного кирпича, δ - 120 мм, высота 1290 мм, внутренний диаметр 300-1500 мм.

5. Пространство для размещения элементов нагрева печи (нихромовая лента, горелки газовые, форсунки жидкого топлива), δ - 150 мм.

6. Дно тигля печи выложено огнеупорным бетоном на высоту 90 мм.

7. Кольцо из огнеупорной стали, δ - 20 мм, футерованное с обеих сторон огнеупорным бетоном.

8. Крышка тигля печи из огнеупорной стали, δ - 20 мм, футерованной с обеих сторон огнеупорным бетоном.

9. Кольца для установки и съема крышки.

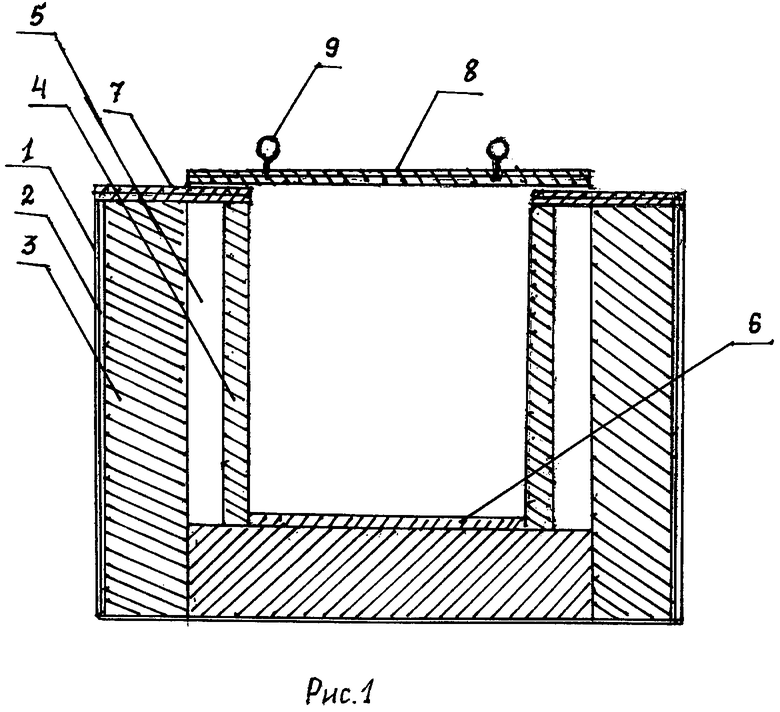

Летка и запорные устройства представлены на рисунке 2:

10. Труба из огнеупорной керамики.

11. Неподвижный диск из огнеупорной керамики с нижним боковым отверстием.

12. Подвижный диск из огнеупорной керамики с боковым отверстием.

13. Рычаг для поворота подвижного керамического диска.

14. Опора рычага, диск из огнеупорной керамики с боковым отверстием.

Очистку отходов алюминия от примесей осуществляют следующим образом. Для примера возьмем печь, в которой тигель будет иметь внутренний диаметр 600 мм.

С помощью кран-балки снимают крышку (поз.8) тигля печи. Вначале в тигель печи загружают борную кислоту, массу которой рассчитывают по формуле:

mH3BO3, кг=128,2·х2, где x - внутренний диаметр тигля печи, м.

mH3BO3, кг=128,2·0,62=46,15 кг.

Затем в тигель печи загружают отход алюминия, содержащий 85% металлического алюминия.

Высота расплава алюминия должна составлять 1000 мм. Массу отхода алюминия, которую нужно загрузить в печь рассчитывают по

формуле: mотх.Al, т - 0,785×0,62×1,0×2,7:0,85=0,9

где 0,6 - внутренний диаметр тигля, м;

1,0 - высота расплава алюминия, м;

2,7 - удельная масса алюминия, т/м3;

0,85 - коэффициент, учитывающий 85%-ное содержание металлического алюминия в отходе алюминия.

Следовательно, в тигель печи загружают 900 кг отхода алюминия. Запорные устройства леток приводим в закрытое состояние (рис.2) с помощью рычага (поз.13). Тигель печи закрывают крышкой (рис.1, поз.8). Включают газовые горелки, расположенные в пространстве печи (рис.1, поз.5). На рисунке 1 не указано расположение газовых горелок в пространстве (поз.5) и забор продуктов горения газа в выбросную трубу, поэтому напоминаем, что газовые горелки в пространстве (поз.5) расположены в верхней части, а забор продуктов горения природного газа осуществляют с нижней части пространства (поз.5). В таком варианте наиболее эффективно используется тепло от сгорания природного газа в печи. Задают температуру внутри тигля печи, равную 760-780°С (температура плавления алюминия 660,2°С). При достижении заданной температуры расплав алюминия выдерживают 60-90 минут (время должно быть установлено при отработке технологических параметров очистки отходов алюминия, содержащих 85% металлического алюминия).

Во время нагрева отхода алюминия до температуры 760-780°С произойдет термическое разложение борной кислоты на ангидрид борной кислоты (B2O3) и воду, а также плавление борного ангидрида (tпл. около 600°С). Во время отстоя расплава алюминия расплав ангидрида борной кислоты будет медленно подниматься вверх, при этом произойдет реакция взаимодействия его с оксидами примесных металлов с образованием метаборнокислых солей металлов [Ме(BO2)3, Me (BO2)2], которые совместно с другими легковесными примесями всплывут на поверхность расплава алюминия, тяжеловесные примеси (Fe, Cu, Pb и т.д.) будут оседать вниз расплава алюминия. После окончания времени отстоя к верхней летке на высоте 900 мм от дна тигля печи подводят ковш с желобом, открывают осторожно запор верхней летки, регулируют интенсивность слива расплава и полностью сливают верхний слой в изложницы, вмещающие по 500 кг расплава (шлак вместе с расплавом алюминия). Эти слитки собирают для повторной переплавки в печи.

Далее подводят ковш с желобом к средней летке на высоте 100 мм от дна тигля печи, желоб направляют на изложницы, помещенные на конвейере, осторожно открывают запор летки, регулируют интенсивность слива расплава в изложницы и полностью сливают очищенный расплав алюминия в изложницы. И, наконец, ковш подводят к нижней летке, расположенной на уровне дна тигля печи, желоб направляют в изложницы, вмещающие 500 кг расплава алюминия, осторожно открывают запор летки, регулируют интенсивность слива расплава алюминия в изложницы, полностью сливают расплав в нижней части тигля печи в изложницы. Во всех летках закрывают запор, обогрев печи прекращают и подготавливаются к следующей операции очистки алюминия, как это было описано выше.

Совокупность признаков заявляемого технического решения - способа очистки алюминия от примесей и печь для осуществления способа - имеют отличия от прототипа и не следует явным образом из изученного уровня техники, поэтому авторы считают, что способ и печь являются новыми и имеют изобретательский уровень. Способ очистки отходов алюминия от примесей и печь для осуществления способа позволяют эффективно очищать отходы алюминия и снизить капитальные и эксплуатационные затраты.

Результаты технического процесса предлагаемого способа очистки отходов алюминия представлены в таблице 1.

Состав отходов алюминия, мас.%:

Алюминий металлический - 95.0;

оксиды примесных металлов - 2.5;

интерметаллические соединения - 2.5.

Таким образом, использование предлагаемого способа очистки отходов алюминия от примесей и печь для осуществления способа позволяют выполнить поставленные задачи и получить положительные результаты.

Изобретение относится к способу и печи для очистки отходов алюминия от примесей. Способ включает плавление отходов в вертикальной печи совместно с борным ангидридом при температуре выше температуры их плавления на 100°С и раздельный слив в изложницы расплава очищенного алюминия и расплава, загрязненного примесями, при этом в тигель печи вначале загружают борную кислоту, массу которой рассчитывают по формуле: mн3BO3, кг=128,2·х2, где х - внутренний диаметр тигля печи, м, затем загружают отходы алюминия из расчета образования высоты расплава в тигле печи 1000-1100 мм и выдерживают расплав в тигле печи в течение 45-90 мин с последующим раздельным сливом верхней части расплава, загрязненного шлаком и легковесными примесями, средней части расплава, очищенного от примесей, и нижней части расплава, загрязненного тяжеловесными примесями. Печь содержит кожух, футеровку, тигель печи, выполненный с внутренним диаметром 300-1500 мм, высотой 1290 мм, выложенный из огнеупорного кирпича на огнеупорном растворе и имеющий толщину стенки 120 мм, дно которого выложено огнеупорным бетоном на высоту 90 мм, элементы нагрева печи, размещенные в пространстве между тиглем и футеровкой, крышку тигля печи, кольцо для закрытия верха кладки футеровки и пространства между футеровкой и тиглем, кладку тигля и три летки, из которых одна расположена на высоте 900-1000 мм от дна тигля печи, другая - на высоте 100 мм от дна тигля печи и третья - на уровне дна тигля печи. Обеспечивается повышение эффективности очистки отходов алюминия и снижение капитальных и эксплуатационных затрат. 2 н. и 4 з.п. ф-лы, 2 ил., 1 табл.

1. Способ очистки отходов алюминия от примесей, включающий плавление отходов в вертикальной печи совместно с борным ангидридом при температуре выше температуры их плавления на 100°С и раздельный слив в изложницы расплава очищенного алюминия и расплава, загрязненного примесями, отличающийся тем, что в тигель печи вначале загружают борную кислоту, массу которой рассчитывают по формуле:

mH3BO3, кг=128,2·х2,

где x - внутренний диаметр тигля печи, м,

затем загружают отходы алюминия из расчета образования высоты расплава в тигле печи 1000-1100 мм и выдерживают расплав в тигле печи в течение 45-90 мин с последующим раздельным сливом верхней части расплава, загрязненного шлаком и легковесными примесями, средней части расплава, очищенного от примесей, и нижней части расплава, загрязненного тяжеловесными примесями.

2. Способ по п.1, отличающийся тем, что после выдержки расплава алюминия в тигле печи в течение 45-90 мин расплав алюминия сливают вначале через верхнюю летку, расположенную на высоте 900-1000 мм от дна тигля печи, затем через среднюю летку, расположенную на высоте 100 мм от дна тигля печи и окончательно через нижнюю летку, расположенную на уровне дна печи.

3. Способ по п.1 или 2, отличающийся тем, что слитки алюминия, полученного через верхнюю летку, собирают отдельно и подвергают повторной переплавке в тигле печи без добавления борной кислоты.

4. Печь для очистки отходов алюминия от примесей, содержащая кожух, футеровку, тигель печи, элементы нагрева печи, размещенные в пространстве между тиглем и футеровкой, крышку тигля печи, кольцо для закрытия верха кладки футеровки и пространства между футеровкой и тиглем, и кладку тигля, летки, отличающаяся тем, что тигель печи выполнен с внутренним диаметром 300-1500 мм, высотой 1290 мм, выложен из огнеупорного кирпича на огнеупорном растворе и имеет толщину стенки 120 мм, а дно тигля печи выложено огнеупорным бетоном на высоту 90 мм.

5. Печь по п.4, отличающаяся тем, что она имеет три летки, расположенные на высотах от дна тигля печи 900-1000 мм, 100 мм, на уровне дна тигля печи.

6. Печь по п.4, отличающаяся тем, что летки выполнены в виде труб из огнеупорной керамики, в которые вмонтированы запорные устройства в виде двух дисков из огнеупорной керамики и имеющих боковые отверстия, первый от тигля печи диск выполнен неподвижным с отверстием в нижней части, второй диск, имеющий боковое отверстие, плотно прилегает к неподвижному диску и выполнен с возможностью вращения.

| СПОСОБ ОЧИСТКИ АЛЮМИНИЯ ОТ ПРИМЕСЕЙ И ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2009 |

|

RU2411297C2 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЯ ОТ ОКСИДОВ ПРИМЕСНЫХ МЕТАЛЛОВ | 2006 |

|

RU2305712C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 1997 |

|

RU2112065C1 |

| Флюс для рафинирования алюминиевых сплавов | 1986 |

|

SU1323600A1 |

| GB 837016 A, 09.06.1960 | |||

| УЛЬТРАЗВУКОВОЙ ИЗЛУЧАТЕЛЬ | 0 |

|

SU281045A1 |

| US 20080034923 A1, 14.02.2008. | |||

Авторы

Даты

2013-05-27—Публикация

2011-04-06—Подача