Изобретение относится к металлургической промышленности и может быть использовано для очистки различных отходов алюминия от примесей с получением алюминия, используемого для антикоррозионного покрытия стальных полос, раскисления стали в мартеновских печах, изготовления различных изделий из алюминия, получения различных сплавов на основе алюминия.

Способ включает в себя плавление отходов алюминия в расплаве солей хлористых натрия и калия, фтористого натрия, натрия тетраборнокислого, ангидрида борной кислоты при температуре 700-800°С в тигле печи. На дне тигля печи образуется запорный слой расплава алюминия высотой 200-220 мм, над которым имеется слой расплава солей высотой 800-820 мм, а слив очищенного расплава алюминия осуществляют на высоте 860-900 мм. Расстояние от уровня расплава солей до верха тигля печи поддерживают равным 350-400 мм. Загрузку отходов алюминия в расплав солей осуществляют в клети из огнеупорной стали. После выплавки алюминия клеть удаляют из расплава солей вместе с оставшимися в ней примесями, очистку от которых осуществляют погружением в воду клети и последующим механическим удалением примесей из клети.

Очистку алюминия от примесей осуществляют в печи, содержащей тигель из огнеупорной стали, крышку, нагревательные устройства, трубы для технологического слива очищенного расплава алюминия и для слива расплава алюминия и солей, выполненные из огнеупорной керамики и имеющие электрообогреватель, клеть, выполненную из огнеупорной стали и имеющую фиксацию на опорах печи посредством плечиков на штоке клети после погружения ее в расплав солей с отходами алюминия.

Конструкция печи исключает контакт расплава алюминия с ее металлическими частями и тем самым способствует исключению повторного загрязнения алюминия металлами и надежности долговременной эксплуатации печи.

Техническим результатом является эффективность очистки алюминия, содержащего примеси в виде оксидов металлов или интерметаллических соединений. Содержание металлического алюминия в очищенном алюминии может достигать 99,9%.

Технология очистки алюминия исключает образование настыля на стенках тигля и позволяет вести процесс очистки алюминия в непрерывном режиме с максимальной автоматизацией процесса.

Предлагаемое изобретение относится к металлургической промышленности и может быть использовано для очистки алюминия от примесей. Очищенный алюминий может быть использован в промышленности антикоррозионного покрытия стального проката, для получения различных сплавов на основе алюминия, изготовления различных изделий, в процессе раскисления стали в мартеновских печах. Известен способ очистки алюминия от оксидов примесных металлов, выбранный в качестве прототипа, включающий плавление алюминия в расплаве смеси солей: натрия хлористого, натрия фтористого, калия хлористого, натрия тетраборнокислого, имеющего концентрацию в расплаве солей 5-7 мас.%, при температуре 750-850°С. Для перевода метаборнокислого натрия (NaBO2), образующегося в процессе очистки алюминия, в тетраборнокислый натрий в расплав солей периодически загружают борную кислоту.

Для осуществления способа очистки алюминия используется печь, включающая в себя следующие элементы:

1. тигель печи из огнеупорной стали;

2. пристенный карман для затвора из расплава алюминия, представляющий собой трубу из огнеупорной стали;

3. отводной патрубок для слива очищенного алюминия в изложницы, представляющий собой трубу из огнеупорной стали;

4. решетка из огнеупорной стали;

5. опорные стойки из огнеупорной стали;

6. патрубок для ввода азота в тигельное пространство над поверхностью расплава солей;

7. крышка тигля (патент РФ №2305712, опубликованный 10.09.2007 г., бюл. №25).

Вышеприведенный способ и печь для очистки алюминия имеют следующие недостатки:

- высокая температура плавления алюминия, которая определяет значительную скорость плавления алюминия, что может снизить эффективность очистки алюминия;

- недостаточно проработан вопрос конструкции печи, например: пристенный карман будет создавать неудобства при загрузке в печь клети с блоком алюминия, опорная решетка и стойки для установления клети с блоком алюминия, выполненные из огнеупорной стали, создадут громоздкость тигля печи и возникнет возможность постепенного растворения стоек, выполненных из огнеупорной стали, в расплаве алюминия; то же касается и труб из огнеупорной стали для слива расплава алюминия в изложницы.

В данном способе указан только химический способ очистки алюминия от примесных металлов, тогда как фактически осуществляется и очистка алюминия от интерметаллических соединений примесных металлов с алюминием по принципу зонной плавки металлов, так как плавление алюминия осуществляется в расплаве солей послойно и интерметаллические соединения смещаются в сторону еще не расплавленного металла, то есть, в конечном итоге, к центру блока, поэтому они остаются в клети.

Задачами предлагаемого способа и печи для его осуществления являются обеспечение стабильной непрерывной работы печи, увеличение эффективности процесса очистки от примесей, усовершенствование конструкции печи, улучшение условий и безопасности труда. Решение указанных задач достигается тем, что плавление алюминия осуществляют при температуре 700-800°С в расплаве солей, имеющего следующий состав, мас.%:

NaCl - 64, NaF - 20, KCl - 11, Na2B4O7 - 3, B2O3 - 2.

Плавление алюминия осуществляют в тигле с образованием высоты слоя расплава алюминия на дне тигля печи 200-220 мм и высоты слоя расплава солей над уровнем расплава алюминия 800-820 мм, а слив очищенного расплава алюминия осуществляют на высоте 860-900 мм от дна тигля печи. Расстояние от уровня расплава солей до верха печи поддерживается равным 350-400 мм. Плавление алюминия осуществляют в клети из огнеупорной стали, погруженной в расплав солей. После удаления клети из расплава солей ее очистку от оставшихся в ней примесей осуществляют погружением в емкость с водой с последующим механическим удалением примесей из клети.

Печь снабжена стальным кожухом, футерованным изнутри огнеупорным кирпичом с образованием пространства между футеровкой кожуха и тиглем печи для размещения нагревательных устройств, тигель выполнен в виде обечайки с футеровкой из огнеупорного бетона с внутренней стороны тигля на высоту 500 мм от дна тигля печи, дно тигля печи выполнено из огнеупорного бетона, нижний конец трубы для технологического слива очищенного расплава алюминия вмонтирован в тигель печи и погружен в него на расстояние от дна печи 50-80 мм, а уровень слива расплава очищенного алюминия расположен на высоте 860-900 мм от дна печи. Трубы для технологического слива очищенного алюминия и расплава солей выполнены из огнеупорной керамики и имеют электрообогрев. Клеть для алюминия выполнена с возможностью фиксации на опорах печи посредством плечиков на штоке клети после погружения клети в расплав солей.

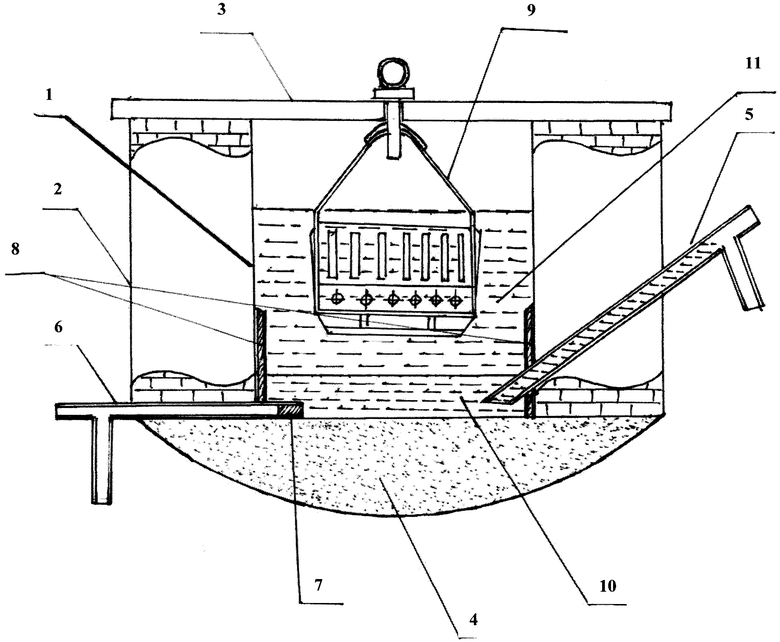

Общий вид печи представлен на чертеже. Печь включает в себя следующие элементы.

1. Тигель печи. Представляет собой царгу, выполненную из огнеупорной стали, футерованную огнеупорным бетоном изнутри на высоту 500 мм, дно тигля также футеровано огнеупорным бетоном. 2. Кожух печи выполнен из конструкционной стали, также как и сферическое дно печи. 3. Раздвижная крышка печи выполнена из огнеупорной стали и имеет теплоизолирующий слой между двумя листами крышки. 4. Дно печи, футерованное огнеупорным бетоном. 5. Труба для слива очищенного алюминия, выполненная из жаропрочной керамики и имеющая электрообогрев. 6. Труба для слива расплавов алюминия и солей во время профилактических ремонтов печи или в случае аварийных ситуаций, выполненная из огнеупорной керамики и имеющая электрообогрев. 7. Пробка из огнеупорной глины. 8. Футеровка тигля печи изнутри огнеупорным бетоном. 9. Клеть для загрузки в печь алюминия, выполненная из огнеупорной стали. 10. Расплав алюминия на дне тигля печи. 11. Расплав смеси солей.

Для осуществления способа очистки алюминия от примесей печь приводят в рабочее состояние. Для этого включают горелки, размещенные в пространстве между футеровкой кожуха печи (поз.2) и тиглем печи (поз.1), нагревают тигель печи до 700-800°С, из тигля печи вытесняют воздух азотом. В клеть (поз.9), изготовленную из огнеупорной стали, загружают чушки или блоки алюминия. Раскрывают с помощью гидропривода крышку (поз.3) тигля печи (поз.1), клеть с алюминием погружают в тигель печи и фиксируют на опорах печи посредством плечиков на штоке клети, крышку закрывают. В пространство тигля печи продолжают подавать азот.

Таким образом, наплавляют на дно тигля печи запорный слой расплава алюминия высотой 250 мм.

Предварительно определяют массу алюминия, которую нужно расплавить в тигле печи, чтобы высота расплава алюминия составляла 250 мм по формуле:

m=0.785×d2×h×q,

где m - масса алюминия, которую необходимо расплавить в печи для образования слоя расплава алюминия на дне тигля печи, имеющего высоту 250 мм, т;

d - диаметр тигля печи непосредственно вблизи дна тигля печи, м;

h - высота расплава алюминия на дне тигля печи, равная 0,25 м;

q - удельная масса алюминия, равная 2,7 т/м3.

После образования на дне тигля печи слоя расплава алюминия высотой 250 мм в печь начинают загружать смесь солей, которую готовят заранее. Состав смеси солей следующий, мас.%:

NaCl - 61,4; NaF - 19,2; KCl - 10,5; Na2B4O7·10H2O (бура) - 5,5; борная кислота (H3BO3) - 3,4.

После термического разложения буры на тетраборнокислый натрий и воду, борной кислоты на ангидрид борной кислоты (B2O3) и воду состав смеси солей будет следующий, мас.%:

NaCl - 64; NaF - 20; KCl - 11; Na2B4O7 - 3; B2O3 - 2.

Как только над поверхностью расплава алюминия образуется слой расплава смеси солей высотой 20-50 мм, подачу азота в печь прекращают. Загрузку смеси солей в тигель печи производят периодически небольшими порциями по 20-30 кг. Повторную загрузку следующей порции солей осуществляют после полного плавления ранее загруженной порции солей. Загрузку смеси солей в тигель печи продолжают до тех пор, пока высота слоя расплава солей над уровнем расплава алюминия достигнет 800-820 мм. От уровня расплава солей до верха тигля печи должно быть свободное пространство для предотвращения выплеска расплава солей из тигля печи в моменты подзагрузки новых порций смеси солей и борной кислоты в тигель печи. Высота от уровня расплава солей до верха тигля печи должна составлять 350-400 мм.

При окончании наплавления необходимой смеси солей в тигель печи под технологический слив подставляют изложницы и включают электрообогрев жаропрочной керамической трубы (поз.5). После этого печь готова к непрерывной работе по очистке алюминия от примесей в непрерывном режиме. Печь должна работать постоянно в непрерывном режиме. Если планируется остановка печи на продолжительное время, то горелки оставляют в рабочем состоянии и температуру расплава солей поддерживают на уровне 700°С.

Очистку алюминия в печи осуществляют следующим образом.

В клеть загружают 800-1000 кг отходов алюминия, раскрывают с помощью гидропривода крышку тигля печи, в расплав солей медленно погружают клеть с отходами алюминия. Отходы алюминия в клети должны быть полностью погружены в расплав солей. Температуру расплава поддерживают в интервале 700-800°С, повышая или понижая температуру расплава солей в пределах данного интервала, в зависимости от поставленной задачи по скорости плавления алюминия и его качества. После полного расплавления алюминия, погруженного в клети в печь и стекания его на дно тигля печи в течение, примерно, 1-1,5 часа, крышку тигля печи раскрывают, клеть с примесями удаляют из расплава солей и оставляют в висячем положении над расплавом солей в течение 5-10 минут для стекания расплава солей с клети. Затем клеть полностью удаляют из печи и транспортируют ее на место очистки от примесей. В расплав солей загружают борную кислоту массой 70-100 кг в зависимости от содержания примесей в отходах алюминия, после термического разложения борной кислоты на ангидрид борной кислоты (B2O3) и воду и расплавления ангидрида борной кислоты в расплав солей погружают в другой клети отходы алюминия. Таким образом осуществляют непрерывный процесс очистки алюминия от примесей.

При профилактическом ремонте или в аварийных ситуациях расплавы алюминия и солей сливают из печи по жаропрочной керамической трубе (поз.6) в изложницы, объем которых позволяет получать массы алюминия и солей, равные 500 кг. Для слива расплавов алюминия и солей через трубу (поз.6) с наружной стороны выбивают прутком пробку из огнеупорной глины (поз.7).

Совокупность признаков заявляемого технологического и технического решения способа очистки алюминия от примесей и печь для осуществления способа имеют отличия от прототипа и не следуют явным образом из изученного уровня техники, поэтому следовательно, способ и печь являются новыми и имеют изобретательский уровень.

Способ очистки алюминия от примесей и печь для осуществления способа позволяют создать в промышленных условиях надежную в эксплуатации установку и эффективную очистку алюминия от примесей, создать безопасные и нетрудоемкие условия труда. Результаты технологического процесса способа очистки алюминия от примесей представлены в таблице 1.

Состав загрязненного алюминия, мас.%:

Алюминий - 94,8; примеси - 5,2.

Таким образом, использование предлагаемого способа очистки алюминия от примесей и печь для осуществления способа позволяют выполнить поставленные задачи и получить положительные результаты технического решения.

Изобретение относится к способу и печи для очистки различных отходов алюминия от примесей. Способ включает загрузку алюминия в клети в расплав смеси солей натрия и калия хлористых, натрия фтористого, натрия тетраборнокислого, ангидрида борной кислоты, имеющий температуру 700-800°С и состав, мас.%: NaCl - 64, NaF - 20, KCl - 11, Na2B4O7 - 3, B2O3 - 2. Печь содержит тигель, выполненный в виде обечайки из огнеупорной стали, обечайку, огнеупорную футеровку тигля, горелочные устройства, крышку печи, трубы для технологического слива очищенного расплава алюминия и для слива расплава алюминия и солей на время ремонта печи или на случай аварийной ситуации, нижний конец трубы для технологического слива очищенного расплава алюминия, вмонтированной в тигель печи, погружен в тигель печи на расстояние от дна печи 50-80 мм, а уровень слива расплава очищенного алюминия расположен на высоте 860-900 мм от дна печи. Обеспечивается повышение эффективности очистки алюминия, содержащего примеси в виде оксидов металлов или интерметаллических соединений, до содержания металлического алюминия в очищенном алюминии 99,9% и исключение настылеобразования. 2 н. и 5 з.п. ф-лы, 1 ил., 1 табл.

1. Способ очистки алюминия от примесей путем переплавки его в расплаве солей хлористых натрия и калия, фтористого натрия, натрия тетраборнокислого, ангидрида борной кислоты, отличающийся тем, что плавление алюминия осуществляют при температуре 700-800°С в расплаве солей, имеющем следующий состав, мас.%:

при этом плавление алюминия осуществляют в тигле с образованием высоты слоя расплава алюминия на дне тигля печи 200-220 мм и высоты слоя солей над уровнем расплава алюминия 800-820 мм, а слив очищенного расплава алюминия осуществляют на высоте 860-900 мм от дна тигля печи.

2. Способ по п.1, отличающийся тем, что расстояние от уровня расплава солей до верха тигля печи поддерживают равным 350-400 мм.

3. Способ по п.1, отличающийся тем, что плавление алюминия осуществляют в клети из огнеупорной стали, погруженной в расплав солей.

4. Способ по п.3, отличающийся тем, что после удаления клети из расплава солей ее очистку от оставшихся в ней примесей осуществляют погружением в емкость с водой с последующим механическим удалением примесей из клети.

5. Печь для очистки алюминия от примесей путем переплавки его в расплаве солей хлористых натрия и калия, фтористого натрия, натрия тетраборнокислого, ангидрида борной кислоты, содержащая тигель из огнеупорной стали, крышку, нагревательные устройства, трубы для технологического слива очищенного расплава алюминия и для слива расплава алюминия и солей и клеть для алюминия, отличающаяся тем, что она снабжена стальным кожухом, футерованным изнутри огнеупорным кирпичом с образованием пространства между футеровкой кожуха и тиглем печи для размещения нагревательных устройств, тигель выполнен в виде обечайки с футеровкой из огнеупорного бетона с внутренней стороны тигля высотой 500 мм от дна печи, дно тигля выполнено из огнеупорного бетона, нижний конец трубы для технологического слива очищенного расплава алюминия вмонтирован в тигель печи и погружен в него на расстояние 50-80 мм от дна печи, а уровень слива расплава очищенного алюминия расположен на высоте 860-900 мм от дна печи.

6. Печь по п.5, отличающаяся тем, что трубы для технологического слива очищенного расплава алюминия и слива расплава алюминия и солей выполнены из огнеупорной керамики и имеют электрообогрев.

7. Печь по п.5, отличающаяся тем, что клеть для алюминия выполнена с возможностью фиксации на опорах печи посредством плечиков на штоке клети после погружения клети в расплав солей.

| СПОСОБ ОЧИСТКИ АЛЮМИНИЯ ОТ ОКСИДОВ ПРИМЕСНЫХ МЕТАЛЛОВ | 2006 |

|

RU2305712C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 1997 |

|

RU2112065C1 |

| Флюс для рафинирования алюминиевых сплавов | 1986 |

|

SU1323600A1 |

| GB 837016 A, 09.06.1960 | |||

| УЛЬТРАЗВУКОВОЙ ИЗЛУЧАТЕЛЬ | 0 |

|

SU281045A1 |

Авторы

Даты

2011-02-10—Публикация

2009-01-11—Подача