Изобретение относится к области бурения и эксплуатации нефтяных, газовых и нагнетательных скважин, а именно к устройству для создания продольных перфорационных щелей в обсадной (эксплуатационной) колонне, цементном камне и горной породе.

Известен гидромеханический скважинный щелевой перфоратор по патенту РФ №2182221, кл. E21B 43/114, от 2002 г. Перфоратор содержит корпус, режущий инструмент в виде накатного диска, гидромониторную насадку, полый шток-фильтр, расположенный в двух гидроцилиндрах, поршень-толкатель с гидроканалами, связанный с осью накатного диска, расположенной в направляющих пазах боковых пластин, которые охватывают клиновой паз, содержащий съемные пластины. Его составные детали просты в изготовлении и легкозаменяемы.

Недостатками приведенного перфоратора является быстрый износ рабочих деталей и возможность работы лишь в одной проекции. Кроме того, при одностороннем воздействии режущего инструмента на эксплуатационную колонну возникает усилие прижима перфоратора к ней, требующее дополнительных усилий на преодоление силы трения при перемещении его вверх-вниз и приводящее к его быстрому износу. Вместе с этим конструкция известного перфоратора довольно сложна, что снижает его надежность и технологичность при эксплуатации.

Также известен перфоратор двухсторонний гидромеханический щелевой (Патент РФ №2327859, кл. E21B 43/112, от 2006 г.), содержащий корпус, в котором размещены поршень-толкатель и выдвижной режущий инструмент в виде верхнего и нижнего режущих дисков с возможностью выполнения двух диаметрально расположенных щелей в колонне, при этом каждый диск расположен на своей оси. Механизм их выдвижения выполнен в виде коромысла, смонтированного на центральной оси. Коромысло выполнено с возможностью поворота при перемещении поршня-толкателя. В плечах коромысла на разном расстоянии от центральной оси установлены оси режущего диска. Длина плеча коромысла до оси верхнего диска меньше, чем длина плеча коромысла до оси нижнего диска.

Недостатком указанного известного устройства является возникновение вероятности заклинивания коромысла в раскрытом состоянии при попадании стружки от трубы, что может привести к аварии на скважине, застревание перфоратора, вследствие чего имеется вероятность ликвидации скважины.

Кроме того, самым слабым узлом известного устройства являются верхний и нижний клин, при поломке которых устройство перестает работать. Клинья ломаются из-за ударных нагрузок при продавливании колонны.

Наиболее близким к предлагаемому техническому решению является гидромеханический скважинный перфоратор (Патент РФ №2230182, кл. E21B 43/112, от 2004 г.), содержащий составной корпус, выдвижной режущий инструмент в виде накатного ролика, установленного на направляющих, механизм подачи режущего инструмента, циркуляционный клапан и гидромониторную насадку, причем в накатном ролике выполнены на режущей кромке радиальные канавки, расположенные по окружности, а входная кромка канала гидромониторной насадки выполнена с кривизной, радиус которой равен толщине ее стенки.

Недостатками известного устройства являются следующие:

- возможность выполнения перфорационной щели при работе лишь в одной проекции, что снижает производительность;

- одностороннее воздействие режущего инструмента на обсадную колонну приводит к возникновению усилия прижима перфоратора к ней, требующее дополнительных усилий на преодоление силы трения при перемещении его вверх-вниз и приводящее к его быстрому износу;

- сложность конструкции, что снижает надежность и технологичность перфоратора в целом;

- сложность замены режущего инструмента;

- недостаточный выход дисков из перфоратора, из-за чего при износе дисков снижается вероятность разрезания трубы на больших интервалах.

Кроме того, недостатком известного перфоратора является наличие оси у накатного ролика и соответственно - отверстия под нее. При работе ось ролика и внутреннее отверстие под нее очень сильно нагреваются за счет сил трения и может происходить стачивание металла, также возможен излом оси и заклинивание ролика. Особенно этот процесс может идти активно в процессе резания простирающихся пород с различными прочностными характеристиками. Это приводит к снижению надежности работы перфоратора.

Технический результат, который обеспечивает предлагаемое изобретение, заключается в возможности выполнения многощелевой перфорации, в том числе одновременно в различных требуемых радиальных направлениях, при повышении надежности и долговечности работы за счет снижения количества трущихся деталей, при одновременном обеспечении высокой ремонтопригодности.

Указанный технический результат достигается предлагаемым гидромеханическим щелевым перфоратором, содержащим корпус с размещенными в нем поршнем-толкателем, в котором выполнен по меньшей мере один гидроканал, оборудованный гидромониторной насадкой, отклоняющим клином и выдвижным режущим инструментом с механизмом его выдвижения, выполненным с возможностью взаимодействия с отклоняющим клином, при этом новым является то, что в корпусе перфоратора под поршнем-толкателем дополнительно установлены модуль, выполненный из последовательно размещенных друг за другом, по меньшей мере, двух рабочих цилиндров, и возвратная пружина, при этом указанный модуль размещен в корпусе с возможностью продольного перемещения под действием поршня-толкателя в одном направлении, а в обратном направлении - под действием возвратной пружины, внутри каждого из указанных рабочих цилиндров установлен выдвижной режущий инструмент с механизмом его выдвижения через сквозной продольный вырез, выполненный в стенке рабочего цилиндра, причем выдвижной режущий инструмент с механизмом выдвижения выполнен в виде смонтированного на оси единого конструктивного средства, состоящего из тела и из жестко соединенного с телом режущего элемента, режущая кромка которого выполнена в виде дугообразного выпуклого контура, при этом количество отклоняющих клиньев, размещенных в корпусе, соответствует количеству рабочих цилиндров в модуле, с установкой по одному отклоняющему клину в зоне взаимодействия с единым конструктивным средством.

Ориентирование сквозных продольных вырезов, по меньшей мере, у двух рабочих цилиндров в модуле выполнено с поперечным угловым смещением относительно друг друга.

Величина поперечного углового смещения сквозных продольных вырезов различных рабочих цилиндров в модуле составляет 10-360°.

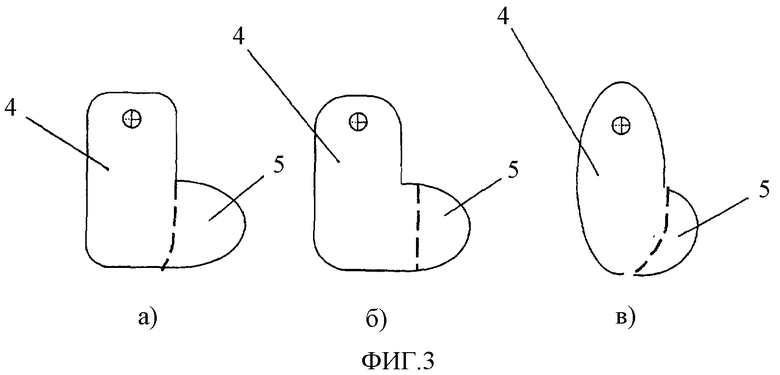

Тело единого конструктивного средства выполнено прямоугольным или L-образным.

Сквозной продольный вырез в рабочем цилиндре выполнен в виде прямоугольника.

Между модулем и возвратной пружиной дополнительно размещен поршень-упор.

Режущий элемент выполнен в виде режущих полусфер или в виде режущих лопастей.

Режущие элементы единого конструктивного средства выполнены с зубчатой режущей кромкой.

Зубчатая режущая кромка режущего элемента выполнена в виде установленных по ее контуру зубьев, каждый из которых выполнен в виде клина с углом заточки при вершине 50-90°.

Режущий элемент имеет чередующиеся по высоте зубья.

Зубчатая режущая кромка режущего элемента упрочнена общей термической закалкой или упрочнена методом наплавки высокотвердым материалом, или упрочнена методом борирования или нанесения твердого покрытия.

Вышеприведенный технический результат достигается за счет следующего.

Благодаря тому, что в корпусе перфоратора под поршнем-толкателем дополнительно установлен подвижный в продольном направлении модуль, выполненный из последовательно размещенных друг за другом, по меньшей мере, двух рабочих полых цилиндров (возможно их устанавливать до 10 штук) с размещенными внутри режущими инструментами, появляется возможность производить одновременно многощелевую перфорацию обсадной (эксплуатационной) колонны в скважине.

Наличие в стенках рабочих цилиндров сквозных продольных вырезов позволяет при установке различных (как соседних, так и других) рабочих цилиндров ориентировать эти вырезы в требуемых радиальных направлениях (т.е. с их поперечным угловым смещением (сдвигом) относительно друг друга, например со смещением 10-360°), благодаря чему и обеспечивается возможность одновременно формировать перфорационные щели в различных радиальных направлениях, т.е. в различной фазировке, проекции и со сдвигом в продольном направлении.

Выполнение в предлагаемом перфораторе выдвижного режущего инструмента с механизмом выдвижения в виде смонтированного на оси единого конструктивного средства, состоящего из тела и из жестко соединенного с телом режущего элемента, обеспечивает наряду с простотой конструкции и ее технологическую надежность, т.к., во-первых, будет отсутствовать эффект переламывания рычага по воздействием противоположных сил (по сравнению с коромыслом у известного перфоратора), а во-вторых, обеспечивается простота складывания перфоратора.

Этот эффект стал возможен еще и потому, что режущий инструмент с механизмом выдвижения в заявляемом техническом решении представляет собой единое конструктивное средство, размещенное на единственной оси, вследствие чего упрощается конструкция. Износ как оси, так и отверстия под нее происходит равномерно, что благоприятно сказывается на надежности работы перфоратора (в прототипе же имеются в наличии две оси, которые в процессе работы, а также отверстия под них, могут изнашиваться неравномерно ввиду разного по силе механического воздействия на эти оси, например на ось режущего ролика воздействие будет сильнее, чем на ось рычага, что может привести к биению режущего инструмента, а значит - к повышенному износу всех трущихся деталей и, как следствие, к выходу перфоратора из строя).

Выполнение тела единого конструктивного средства прямоугольным или L-образным обеспечивает расширение номенклатуры режущих инструментов и одновременно - расширение функциональных возможностей перфоратора за счет проведения щелевой перфорации при различных геологических особенностях вскрываемой горной породы (при наличии каверн или неустойчивых интервалов можно рекомендовать, например, L-образный; при наличии терригенных пород - например, прямоугольный).

Использование режущего инструмента такой конструкции также обеспечивает простоту осуществления ремонта (путем замены режущих элементов или путем наплавления нового упрочняющего слоя), а то время как у прототипа режущие инструменты подлежат утилизации, их вторичное использование невозможно.

Выполнение режущей кромки у режущего элемента в виде дугообразного выпуклого контура (т.е. сам режущий элемент имеет дугообразный профиль и, например, может иметь форму лопасти или полусферы) позволяет облегчить режим резания. Это обеспечивается за счет снижения тягового сопротивления, усиления процесса сострагивания ими материала обсадной колонны и разрушения породы при меньших энергетических затратах. На эту же цель работает и выполнение режущей кромки режущего элемента зубчатой в виде установленных по ее контуру зубьев, каждый из которых выполнен, например, в виде клина с углом заточки при вершине 50-90°, а в одном из вариантов - с чередующимися по высоте зубьями.

Благодаря тому, что модуль, состоящий из набора рабочих цилиндров, в предлагаемом перфораторе размещен в корпусе с возможностью продольного перемещения под действием поршня-толкателя в одном направлении, а в обратном направлении - под действием возвратного узла - возвратной пружины, обеспечивается простота работы, т.е раскладывание и складывание перфоратора, легкого перемещения перфоратора внутри трубы.

Наличие в предлагаемом перфораторе количества отклоняющих клиньев, размещенных в корпусе (клинья закреплены на корпусе), равным количеству рабочих цилиндров в модуле, обеспечивает работоспособность конструкции и возможность выхода режущего инструмента из каждого рабочего цилиндра через сквозной вырез к месту выполнения перфорационного отверстия. Благодаря этому достигается одновременное разрезание трубы в различных плоскостях, легкость эксплуатации работы, минимальное трение перфоратора о стенку трубы, а также простота складывания в рабочий цилиндр единого конструктивного средства, состоящего из тела и из жестко соединенного с телом режущего элемента.

Установка поршня-упора между модулем и возвратной пружиной позволяет обеспечить полную передачу усилия возвратного узла на модуль для возвращения последнего в исходное положение.

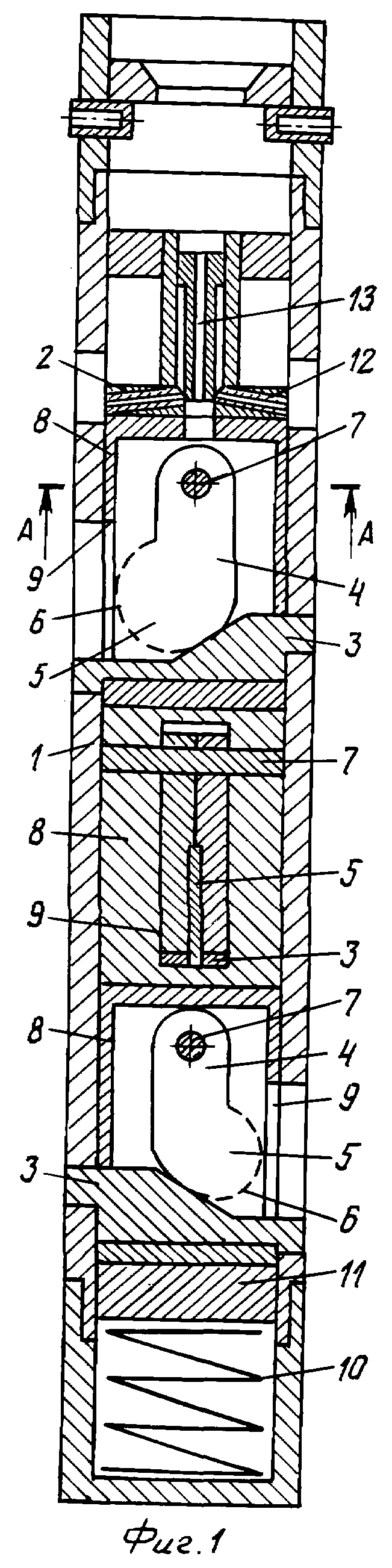

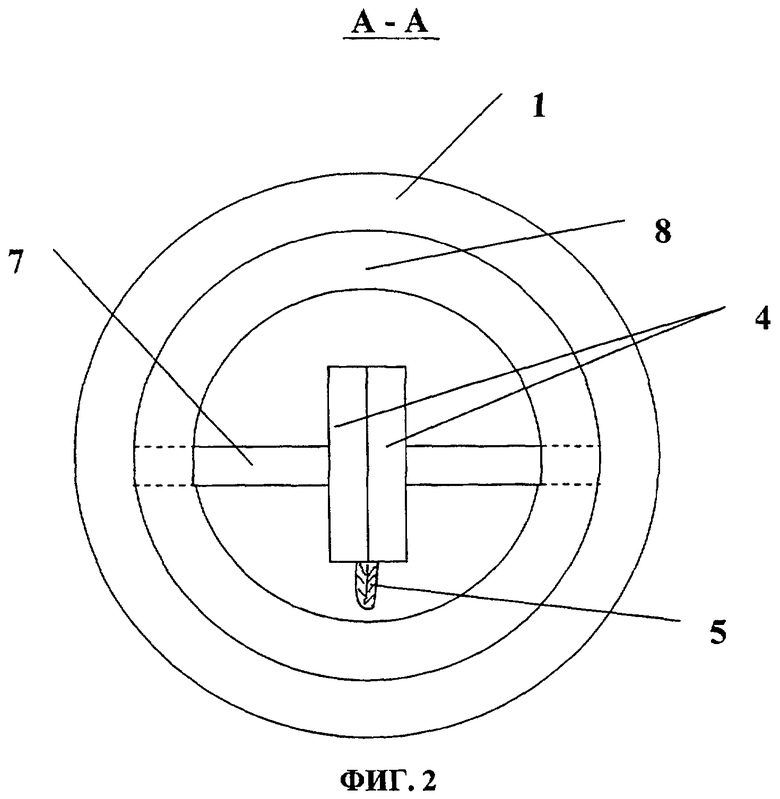

Заявляемый перфоратор иллюстрируется чертежами, где на фиг.1 изображен общий вид перфоратора в сборе; на фиг.2 - разрез А-А; на фиг.3 (а, б, в) - различные формы ножа - единого конструктивного средства.

Перфоратор содержит корпус 1, поршень-толкатель 2, отклоняющий клин 3 и выдвижной режущий инструмент с механизмом его выдвижения, выполненный в виде смонтированного на оси единого конструктивного средства, состоящего из тела 4 и из жестко соединенного с телом 4 режущего элемента 5, режущая кромка 6 которого выполнена в виде дугообразного выпуклого контура. Единое конструктивное средство установлено на оси 7 и выполнено с возможностью взаимодействия с отклоняющим клином 3. В корпусе 1 перфоратора под поршнем-толкателем 2 установлен модуль, выполненный из последовательно размещенных друг за другом, по меньшей мере, двух рабочих цилиндров 8, в стенке каждого из которых выполнен сквозной продольный вырез 9 (также в стенке цилиндра могут быть выполнены технологические отверстия, например, для исключения помех со стороны отклоняющего клина при продольном перемещении модуля и т.п., может быть выполнен и один вырез 9, но большого размера или один фигурный вырез). Ниже указанного модуля в корпусе 1 установлена возвратная пружина 10. Между возвратной пружиной 10 и нижним рабочим цилиндром 8 в модуле установлен поршень-упор 11. Рабочие цилиндры 8 в модуле предпочтительно, в зависимости от требуемого направления перфорации, размещать таким образом, чтобы ориентирование сквозных продольных вырезов 9, по меньшей мере, у двух рабочих цилиндров 8 в модуле было выполнено с поперечным угловым смещением относительно друг друга (т.е. ориентировать эти вырезы в требуемых радиальных направлениях с их поперечным угловым смещением (сдвигом) относительно друг друга, например со смещением 10-360°). На фиг.1 модуль состоит из трех рабочих цилиндров 8, причем вырез 9 у верхнего ориентирован влево, средний - к зрителю, нижний - вправо, т.е. поперечное угловое смещение у каждого последующего на 90° по сравнению с предыдущим, а у первого по отношению к третьему - 180°. Этот модуль на чертеже выполнен с возможностью выполнения трех перфорационных щелей в трех направлениях. При установлении соседних рабочих цилиндров 8 в модуле со смещением 360° перфорация будет производится путем выполнения длинной щели (без дополнительной замены единого конструктивного средства) в одном радиальном направлении двумя режущими элементами одновременно.

Указанный модуль (а значит, и вся система рабочих цилиндров 8) размещен в корпусе 1 с возможностью продольного перемещения под действием поршня-толкателя 2 в одном направлении, а в обратном направлении - под действием возвратной пружины 10. Внутри каждого из указанных рабочих цилиндров 8 установлен выдвижной режущий инструмент с механизмом его выдвижения в виде единого конструктивного средства, состоящего из тела 4 и из жестко соединенного с телом 4 режущего элемента 5. Единое конструктивное средство установлено на оси 7 и выполнено с возможностью взаимодействия с отклоняющим клином 3. Количество отклоняющих клиньев 3 соответствует количеству рабочих цилиндров 8 в модуле с установкой по одному отклоняющему клину 3 в зоне взаимодействия с единым конструктивным средством каждого рабочего цилиндра 8. В поршне-толкателе 2 выполнен, по меньшей мере, один гидроканал, оборудованный гидромониторной насадкой 12, причем количество гидромониторных насадок 12 в поршне-толкателе 2 в преимущественном варианте определяется в зависимости от задач намыва каверны. Кроме того, в поршне-толкателе 2 еще есть гидравлический центральный канал 13, который перед работой перфоратора глушится шаром и тогда нагнетается давление и начинается движение поршня-толкателя 2.

У режущих элементов 5 режущая кромка 6 выполнена в виде дугообразного выпуклого контура. Режущие элементы 5 могут быть выполнены, например, в виде лопастей или в виде полусфер. Они также могут быть размещены с наклоном к продольной оси тела 4 ножа под углом 50-90°. Режущая кромка 6 может быть выполнена в виде установленных по контуру зубьев, каждый из которых выполнен в виде клина с углом заточки при вершине 50-90°. Указанная зубчатая режущая кромка 6 режущего элемента 5 может быть упрочнена общей термической закалкой или упрочнена методом наплавки высокотвердым материалом, или упрочнена методом борирования. Это позволяет повысить механическую прочность режущего инструмента и обеспечить надежность работы перфоратора.

Предлагаемый перфоратор работает следующим образом.

После окончания спуска на колонне труб (не показаны) в скважину перфоратор устанавливается в требуемом месте по длине ствола. Создается давление в гидроцилиндре (в конструкции предлагаемого перфоратора возможно установление последовательно двух гидроцилиндров, в случае необходимости создания повышенного давления), под действием которого поршень-толкатель 2 начинает поступательно перемещаться. При этом указанный поршень-толкатель 2 воздействует на модуль, а значит - на рабочие цилиндры 8, которые перемещаются вниз. При этом нижний рабочий цилиндр 8 в модуле нижним краем упирается в поршень-упор 11, сжимая возвратную пружину 10 и передвигаясь поступательно вдоль продольной оси устройства. В рабочих цилиндрах 8 на осях 7 установлены единые конструктивные средства в виде тела 4 с режущим элементом 5 в различной радиальной направленности (зависит от задачи - в скольких проекциях необходимо резать трубу). При перемещении рабочих цилиндров 8 вниз тело 4 с режущим элементом 5, находящееся на отклоняющем клине 3, скользя по нему, начинает выдвигаться через сквозные продольные вырезы 9 из рабочего цилиндра 8 (а также выдвигать далее через вырезы в корпусе устройства) до упора с обсадной (эксплуатационной) колонной. Производят прорезывание щелей в обсадной колонне и горной породе попеременным перемещением перфоратора вверх-вниз на длину щели. Одновременно производят размыв породы и после образования щелей давление еще поднимается и реализуется гидромониторный эффект струи, которая при выходе из гидромониторной насадки 12 размывает породу пласта, намывая каверну по всей длине щели. После намыва каверны давление сбрасывается. Возвратная пружина 10 приходит в исходное положение, действуя одновременно на поршень-упор 11, а тот - на нижний рабочий цилиндр 8, т.е. на весь модуль. При этом единое конструктивное средство в виде режущих элементов 5 с телом 4 через вырезы 9 втягивается в рабочий цилиндр 8, возвращая его в сложенное положение. Далее перфоратор перемещают в продольном направлении на требуемую величину шага вскрытия (шага перфорации) и процесс повторяют сначала, или производят освоение, или глушение скважины, или подъем устройства из нее.

Технико-экономические преимущества заявляемого перфоратора по сравнению с известными заключаются в следующем:

- заявляемый перфоратор позволяет одновременно выполнять многощелевую перфорацию, в том числе одновременно в различных требуемых радиальных направлениях, что повышает производительность;

- является более надежным в эксплуатации за счет практически отсутствия вероятности заклинивания, т.к. при поднятии предлагаемого перфорационного устройства вверх происходит вытягивание тела единого конструктивного средства из-под отклоняющего клина, в то время как в известных перфораторах при попадании металлической стружки под клин закрытие устройства невозможно осуществить, т.к. клином идет давление на край коромысла;

- является простым в изготовлении, монтаже и ремонте за счет простоты конструкции, одинаковых (унифицированных) частей рабочих цилиндров с режущими узлами, возможности быстрой замены режущих элементов, в то время как в известных перфораторах используется сложная геометрия коромысла и сложный контакт поршней с коромыслом и одновременно неустойчивая в прочностном плане конструкция.

По сравнению с прототипом преимущества предлагаемого перфоратора заключаются в упрощении конструкции и увеличении надежности работы при одновременной высокой эффективности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2013 |

|

RU2538554C1 |

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2014 |

|

RU2550629C1 |

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ (ВАРИАНТЫ) | 2010 |

|

RU2440486C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2009 |

|

RU2392421C1 |

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ РЕЖУЩЕГО ДЕЙСТВИЯ | 2007 |

|

RU2348797C1 |

| СПОСОБ ВТОРИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365743C1 |

| Комплексный гидроклиновый перфоратор (варианты) | 2016 |

|

RU2633596C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР (ВАРИАНТЫ) | 2011 |

|

RU2490434C2 |

| УСТРОЙСТВО ДЛЯ ПРОКАЛЫВАНИЯ ОБСАДНОЙ ТРУБЫ В СКВАЖИНЕ | 2016 |

|

RU2631446C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2005 |

|

RU2302515C2 |

Изобретение относится к области бурения и эксплуатации нефтяных, газовых и нагнетательных скважин, а именно к устройству для создания продольных перфорационных щелей в обсадной (эксплуатационной) колонне, цементном камне и горной породе. Технический результат - выполнение многощелевой перфорации, в том числе одновременно в различных требуемых радиальных направлениях, при повышении надежности и долговечности работы и при одновременном обеспечении высокой ремонтопригодности. Гидромеханический целевой перфоратор содержит корпус, поршень-толкатель, отклоняющий клин и выдвижной режущий инструмент с механизмом его выдвижения, выполненный в виде смонтированного на оси единого конструктивного средства, состоящего из тела и из жестко соединенного с ним режущего элемента, режущая кромка которого выполнена в виде дугообразного выпуклого контура. Единое конструктивное средство установлено на оси и выполнено с возможностью взаимодействия с отклоняющим клином. В корпусе под поршнем-толкателем установлен модуль, выполненный из последовательно размещенных друг за другом, по меньшей мере, двух рабочих цилиндров, в стенке каждого из которых выполнен сквозной продольный вырез. Ниже модуля в корпусе установлена возвратная пружина. Между возвратной пружиной и нижним рабочим цилиндром в модуле установлен поршень-упор. Рабочие цилиндры в модуле, в зависимости от требуемого направления перфорации, размещены таким образом, чтобы ориентирование сквозных продольных вырезов, по меньшей мере, у двух рабочих цилиндров в модуле было выполнено с поперечным угловым смещением относительно друг друга. Указанный модуль размещен в корпусе с возможностью продольного перемещения под действием поршня-толкателя в одном направлении, а в обратном направлении - под действием возвратной пружины. Внутри каждого из указанных рабочих цилиндров установлен выдвижной режущий инструмент с механизмом его выдвижения в виде единого конструктивного средства, которое установлено на оси и выполнено с возможностью взаимодействия с отклоняющим клином. Количество отклоняющих клиньев соответствует количеству рабочих цилиндров в модуле, с установкой по одному отклоняющему клину в зоне взаимодействия с единым конструктивным средством каждого рабочего цилиндра. В поршне-толкателе выполнен, по меньшей мере, один гидроканал, оборудованный гидромониторной насадкой. 10 з.п. ф-лы, 3 ил.

1. Гидромеханический щелевой перфоратор, содержащий корпус с размещенными в нем поршнем-толкателем, в котором выполнен, по меньшей мере, один гидроканал, оборудованный гидромониторной насадкой, отклоняющим клином и выдвижным режущим инструментом с механизмом его выдвижения, выполненным с возможностью взаимодействия с отклоняющим клином, отличающийся тем, что в корпусе перфоратора под поршнем-толкателем дополнительно установлены модуль, выполненный из последовательно размещенных друг за другом, по меньшей мере, двух рабочих цилиндров, и возвратная пружина, при этом указанный модуль размещен в корпусе с возможностью продольного перемещения под действием поршня-толкателя в одном направлении, а в обратном направлении - под действием возвратной пружины, внутри каждого из указанных рабочих цилиндров установлен выдвижной режущий инструмент с механизмом его выдвижения через сквозной продольный вырез, выполненный в стенке рабочего цилиндра, причем выдвижной режущий инструмент с механизмом выдвижения выполнен в виде смонтированного на оси единого конструктивного средства, состоящего из тела и из жестко соединенного с телом режущего элемента, режущая кромка которого выполнена в виде дугообразного выпуклого контура, при этом количество отклоняющих клиньев, размещенных в корпусе, соответствует количеству рабочих цилиндров в модуле, с установкой по одному отклоняющему клину в зоне взаимодействия с единым конструктивным средством.

2. Перфоратор по п.1, отличающийся тем, что ориентирование сквозных продольных вырезов, по меньшей мере, у двух рабочих цилиндров в модуле выполнено с поперечным угловым смещением относительно друг друга.

3. Перфоратор по п.2, отличающийся тем, что величина поперечного углового смещения сквозных продольных вырезов различных рабочих цилиндров в модуле составляет 10-360°.

4. Перфоратор по п.1, отличающийся тем, что тело единого конструктивного средства выполнено прямоугольным или L-образным.

5. Перфоратор по п.1, отличающийся тем, что сквозной продольный вырез в рабочем цилиндре выполнен в виде прямоугольника.

6. Перфоратор по п.1, отличающийся тем, что между модулем и возвратной пружиной дополнительно размещен поршень-упор.

7. Перфоратор по п.1, отличающийся тем, что режущий элемент выполнен в виде режущих полусфер или в виде режущих лопастей.

8. Перфоратор по п.1, отличающийся тем, что режущие элементы единого конструктивного средства выполнены с зубчатой режущей кромкой.

9. Перфоратор по п.8, отличающийся тем, что зубчатая режущая кромка режущего элемента выполнена в виде установленных по ее контуру зубьев, каждый из которых выполнен в виде клина с углом заточки при вершине 50-90°.

10. Перфоратор по п.9, отличающийся тем, что режущий элемент имеет чередующиеся по высоте зубья.

11. Перфоратор по п.8, отличающийся тем, что зубчатая режущая кромка режущего элемента упрочнена общей термической закалкой, или упрочнена методом наплавки высокотвердым материалом, или упрочнена методом борирования или нанесения твердого покрытия.

| ГИДРОМЕХАНИЧЕСКИЙ СКВАЖИННЫЙ ПЕРФОРАТОР | 2002 |

|

RU2230182C1 |

| ГИДРОМЕХАНИЧЕСКИЙ СКВАЖИННЫЙ ПЕРФОРАТОР | 2001 |

|

RU2182221C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2001 |

|

RU2205941C2 |

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2003 |

|

RU2249678C2 |

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2004 |

|

RU2270330C1 |

| Устройство для управления характеристикой изменения яркости изображения в телевизионных устройствах | 1940 |

|

SU60614A1 |

| US 3447604 A, 03.06.1969 | |||

| US 4106561 A, 15.08.1978 | |||

| US 4220201 A, 02.09.1980. | |||

Авторы

Даты

2010-05-20—Публикация

2009-04-14—Подача