Изобретение относится к области нефтедобывающей промышленности, в частности, к упрощенным конструкциям щелевых перфораторов с двухсторонним режущим действием, и может быть использовано для создания перфорационных щелей в обсадных колоннах, цементном камне и горной породе при вторичном вскрытии продуктивных горизонтов как в обсаженных, так и в необсаженных скважинах.

В настоящее время известен ряд щелевых перфораторов, обеспечивающих при работе создание одновременно двух диаметрально расположенных щелей. Общий принцип их конструкции заключен в наличии двух режущих элементов, которые выдвигаются из корпуса посредством механизма-ножниц (Патент США №4119151) или механизма выдвижения в виде коромысла.

Известен гидромеханический щелевой перфоратор (Патент РФ №2247226, кл. Е21В 43/112, опубл. 2005 г.), содержащий корпус, размещенный в нем поршень-толкатель с гидравлическим центральным каналом и двумя боковыми гидроканалами, оборудованными гидромониторными насадками, два выдвижных режущих инструмента (накатных ролика), обеспечивающих возможность выполнения двух диаметрально расположенных щелей в колонне скважины, каждый из которых установлен на отдельной оси и снабжен механизмом выдвижения. Указанный механизм выдвижения содержит смонтированное на центральной оси с возможностью поворота коромысло, в плечах которого установлены оси упомянутых режущих инструментов, и содержит установленный на нижней части поршня-толкателя двойной клин. Указанный известный перфоратор позволяет исключить затраты времени на его разворот на 180° для наката второй щели и не требует дополнительных спуско-подъемных операций.

Указанный известный перфоратор является довольно эффективным на начальных стадиях работы, но по мере выполнения последующих перфорационных отверстий эффективность его работы может снижаться. Этот происходит за счет следующего. Горная порода, окружающая обсадную колонну, является неоднородной. В ней могут присутствовать различные пропластки (распространяющиеся по горизонтали, по вертикали, под переменными углами) с различной степенью твердости. В таких условиях режущие инструменты - два накатных ролика, в процессе перфорации двух диаметральных щелей могут изнашиваться неравномерно. И износ этих роликов в большей степени будет обусловлен влиянием температуры на металл ролика при резании: более крепкая порода вызывает большую теплонапряженность тела ролика (т.е. его больший износ), а более рыхлая - меньшую теплонапряженность (т.е. его меньший износ). Неравномерный износ накатных роликов обуславливает необходимость их замены, с тем чтобы процесс перфорации был эффективным. Но при этом следует останавливать работы по перфорации, поднимать весь перфоратор, производить замену деталей, что требует дополнительных затрат. Поэтому увеличение межремонтного периода работы перфоратора при одновременной надежной его работе является приоритетным при перфорационных работах. А это не всегда достигается известным перфоратором, особенно в условиях переслаивающихся горных пород.

Указанные недостатки также снижают производительность работы перфоратора.

Наиболее близким к предлагаемому техническому решению по технической сущности является перфоратор гидромеханический щелевой (Патент РФ №2249678, кл. Е21В 43/112, опубл. 2005 г.), который состоит из корпуса, размещенного в нем поршня-толкателя и двух режущих инструментов в виде установленных на оси режущих дисков с механизмом их выдвижения для выполнения двух диаметрально расположенных щелей в колонне. Механизм выдвижения дисков включает смонтированное на центральной оси коромысло, в плечах которого в отверстиях установлены оси режущих дисков. Коромысло выполнено с возможностью поворота при перемещении поршня-толкателя.

Указанный перфоратор характеризуется теми же недостатками, что вышеприведенный аналог.

Кроме того, недостатком известного перфоратора является наличие нескольких осей (два у накатных ролика и одна у коромысла) и соответственно - нескольких отверстий под них. При работе ось ролика и внутреннее отверстие под него очень сильно нагреваются за счет сил трения и может происходить стачивание металла, также возможет излом оси и заклинивание ролика. Особенно этот процесс может идти активно в процессе резания простирающихся пород с различными прочностными характеристиками. Это приводит к снижению надежности работы перфоратора.

Технический результат, достигаемый предлагаемым изобретением, заключается в обеспечении качественной перфорации в процессе всего периода работы при одновременном упрощении конструкции, повышении межремонтного периода работы и надежности работы за счет равномерности износа режущих элементов режущего инструмента, обеспечивающейся выравниванием их теплонапряженности в процессе резания материалов с различными прочностными характеристиками.

Еще одним техническим результатом является простота осуществления ремонта заявляемого перфоратора.

Указанный технический результат обеспечивается предлагаемым перфоратором гидромеханическим щелевым режущего действия, включающим корпус, размещенный в нем поршень-толкатель с гидравлическим центральным каналом, режущий инструмент, обеспечивающий возможность выполнения двух диаметрально расположенных щелей в колонне скважины и снабженный механизмом перемещения, при этом согласно изобретению режущий инструмент выполнен в виде закрепленного на оси поворотного ножа, форма продольного сечения которого близка к S-образной, и состоящего из тела ножа и из жестко соединенных с телом и размещенных по обе его стороны зубчатых режущих элементов, зубчатая режущая кромка которых выполнена в виде дугообразного выпуклого контура, а механизм перемещения режущего инструмента выполнен в виде поворотного механизма, состоящего из двух одинарных отклоняющих клиньев, клиновидная поверхность которых размещена с возможностью взаимодействия с телом ножа, при этом один из упомянутых клиньев также взаимодействует с поршнем-толкателем и является клином-поршнем, а второй выполнен подпружиненным и установлен зеркально ниже первого клина, причем оба клина соединены друг с другом жесткой связью.

Зубчатые режущие элементы выполнены в виде режущих зубчатых лопастей.

Зубчатые режущие элементы выполнены в виде режущих полусфер. Зубчатая режущая кромка режущего элемента выполнена в виде установленных по ее контуру зубьев, каждый из которых выполнен в виде клина с углом заточки при вершине 50-90°.

Режущий элемент имеет чередующиеся по высоте зубья. Зубчатая режущая кромка режущего элемента упрочнена общей термической закалкой, или упрочнена методом наплавки высокотвердым материалом, или упрочнена методом борирования или нанесения твердого покрытия.

Жесткая связь одинарных отклоняющих клиньев выполнена в виде пластины с продольной прорезью или пазом или в виде двух пластин, расположенных преимущественно параллельно с обеих сторон клиньев.

Гидравлический центральный канал перфоратора дополнительно снабжен отводящими гидроканалами, оборудованными гидромониторными насадками, сопряженными с указанным центральным каналом по плавной образующей без угловых перегибов,

Рабочий канал гидромониторных насадок выполнен в виде усеченного конуса, плавно переходящего в цилиндрическую часть, причем стенки у основания указанного конуса, расположенного у входной кромки канала, выполнены с кривизной.

Гидромониторные насадки установлены в пазу корпуса перфоратора, длина которого выбирается из условия возможности замены этих насадок без разборки всего перфоратора.

Корпус перфоратора снабжен по меньшей мере двумя кольцевыми центраторами с продольными прорезями.

Вышеприведенный технический результат достигается за счет следующего.

Благодаря тому что режущий инструмент выполнен в виде закрепленного на оси поворотного ножа, форма продольного сечения которого близка к S-образной, и состоящего из тела ножа и из жестко соединенных с телом и размещенных по обе его стороны зубчатых режущих элементов, обеспечивается при перфорации перераспределение теплонапряженности и ее выравнивание между зубчатыми элементами независимо от различия в прочностных характеристиках разрушаемых каждым режущим элементом материалов. Это позволяет обеспечить равномерный износ режущих кромок обоих режущих элементов в процессе всего периода перфорации, а значит, надежную работу предлагаемого перфоратора в течение длительного периода.

Этот эффект стал возможен еще и потому, что режущий инструмент в заявляемом техническом решении представляет собой единое конструктивное средство, размещенное на единственной оси, вследствие чего упрощается конструкция. Износ как оси, так и отверстия под него происходит равномерно, что благоприятно сказывается на надежности работы перфоратора (в прототипе же имеются в наличии три оси а также отверстия под них, которые в процессе работы могут изнашиваться неравномерно ввиду разнопрочностных параметров разрушаемых материалов, что приводит к биению режущих инструментов, а значит, к повышенному износу всех трущихся деталей, и как следствие, к выходу перфоратора из строя).

Использование режущего инструмента такой конструкции также обеспечивает простоту осуществления ремонта (путем замены режущих элементов или путем наплавления нового упрочняющего слоя), в то время как у прототипа режущие инструменты подлежат утилизации, их вторичное использование невозможно.

Выполнение зубчатой режущей кромки у режущего элемента в виде дугообразного выпуклого контура (т.е. сам режущий элемент имеет дугообразный профиль и, например, может иметь форму лопасти или полусферы) позволяет наряду с ускорением равномерности перераспределения тепла в процессе резания (сферические, дугообразные тела с точки зрения механики являются более совершенными, чем тела с углами) еще и облегчить режим резания. Это обеспечивается за счет снижения тягового сопротивления, усиления процесса сострагивания ими материала обсадной колонны и разрушения породы при меньших энергетических затратах. На эту же цель работает и выполнение зубчатой режущей кромки режущего элемента в виде установленных по ее контуру зубьев, каждый из которых выполнен в виде клина с углом заточки при вершине 50-90°, а в одном из вариантов - с чередующимися по высоте зубьями.

Благодаря тому что заявленный перфоратор снабжен двумя одинарными отклоняющими клиньями, клиновидная поверхность которых размещена с возможностью взаимодействия с телом ножа, при этом один из упомянутых клиньев также взаимодействует с поршнем-толкателем и является клином-поршнем, а второй выполнен подпружиненным и установлен зеркально ниже первого клина, при работе обеспечивается гарантированное плавное выдвижение ножа, что исключает его поломку и повышает надежность работы перфоратора в целом.

Соединение обоих клиньев друг с другом жесткой связью, например двумя пластинами или одной пластиной с продольной прорезью, является технологически конструктивным приемом и позволяет указанным клиньям в разное время становиться фиксаторами для ножа (или исключается нежелательный поворот ножа или преждевременное его складывание)

Благодаря тому что отводящие гидроканалы перфоратора сопряжены с гидравлическим центральным каналом поршня-толкателя по плавной образующей без угловых перегибов, исключается потеря мощности струи при гидромониторной промывке.

А выполнение рабочего канала гидромониторной насадки в виде усеченного конуса, плавно переходящего в цилиндрическую часть, и выполнение при этом стенки у основания упомянутого конуса с кривизной обеспечивает усиление энергии струи на выходе из гидромониторной насадки, то есть обеспечивает повышение степени размыва породы при тех же расходах жидкости и топлива работающих насосных агрегатов по сравнению с прототипом.

Указанные выше преимущества обеспечивают повышение надежности работы предлагаемого перфоратора, увеличение периода его безремонтной работы.

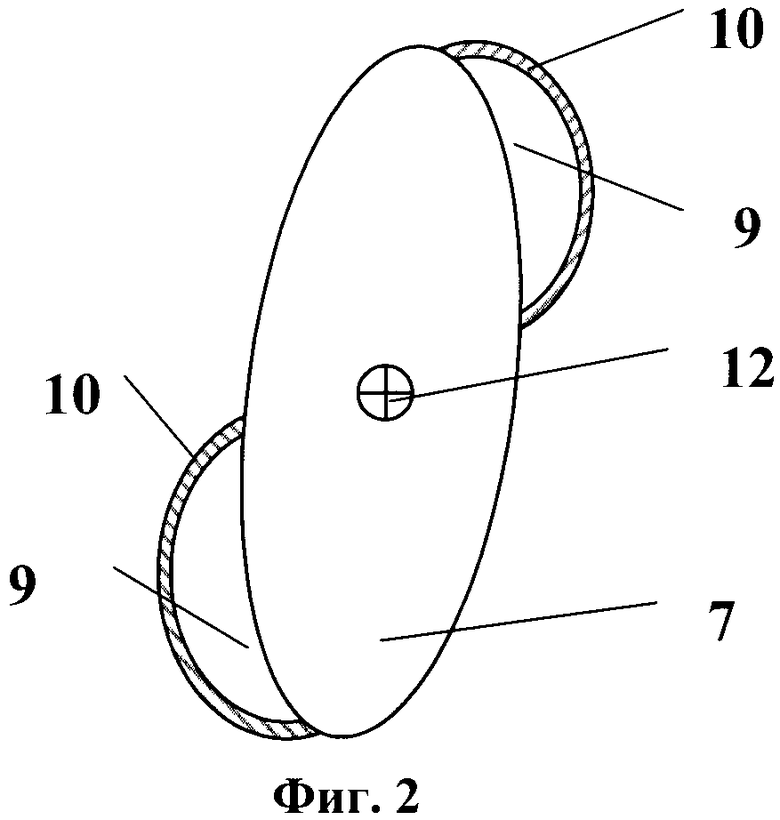

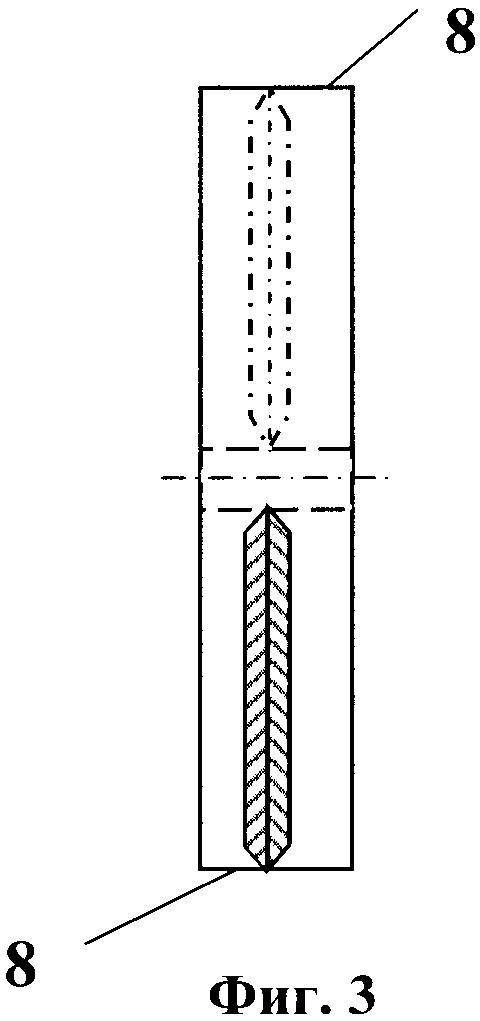

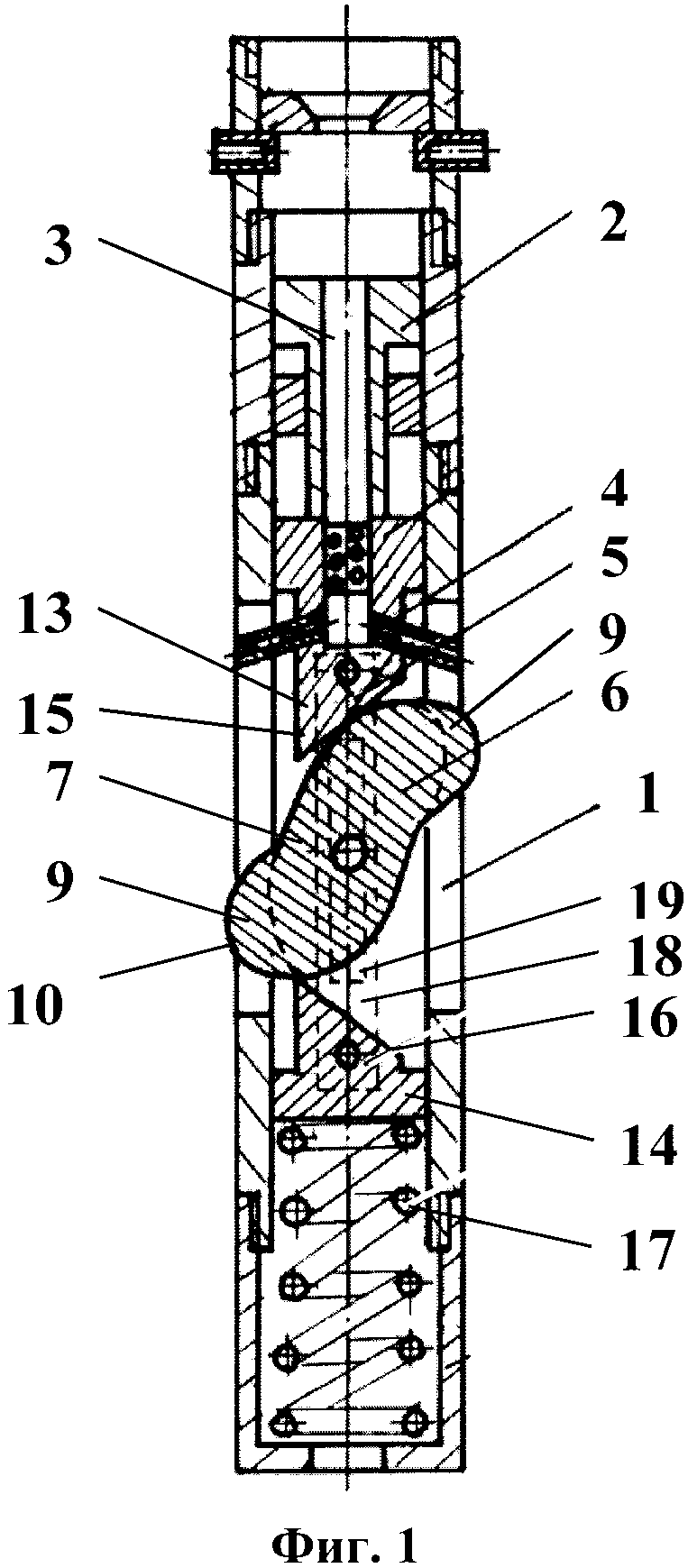

Заявляемый перфоратор иллюстрируется чертежами, где на фиг.1 изображен общий вид предлагаемого перфоратора; на фиг.2 - нож в продольном разрезе по толщине, на фиг.3 - вид с позиции А и на фиг.4 - вид с позиции Б.

Предлагаемый перфоратор содержит корпус 1, в котором размещен поршень-толкатель 2 с гидравлическим центральным каналом 3 и отводящими гидроканалами 4, оборудованными гидромониторными насадками 5. Также в корпусе 1 расположен режущий инструмент - поворотный нож 6, продольное сечение которого (если осуществить этот продольный разрез по толщине ножа) по форме близко к S-образному, обеспечивающий возможность выполнения одновременно двух диаметральных щелей при проведении перфорационных работ. Указанный нож 6 состоит из тела 7, выполненного, например, в виде бруска толщиной 3-5 см, шириной 10-12 см и длиной 20-35 см и из жестко соединенных с телом 7 и размещенных по обе его стороны оппозитно и одновременно смещенных к противоположным фронтальным кромкам 8 бруска-тела 7 двух зубчатых режущих элементов 9, зубчатая режущая кромка 10 которых выполнена в виде дугообразного выпуклого контура. Режущие элементы 9 могут быть выполнены, например, в виде лопастей или в виде полусфер. Они также могут быть размещены с наклоном к продольной оси тела 7 ножа 6 под углом 5-90°.

Режущая кромка 10 выполнена в виде установленных по контуру зубьев 11 (фиг.4), каждый из которых выполнен в виде клина с углом заточки при вершине 50-90°. Указанная зубчатая режущая кромка 10 режущего элемента 9 упрочнена общей термической закалкой, или упрочнена методом наплавки высокотвердым материалом, или упрочнена методом борирования.

Нож 6 установлен на центральной оси 12 и снабжен механизмом перемещения, состоящим из двух зеркально установленных друг по отношению к другу по продольной оси одинарных отклоняющих клиньев 13 и 14, клиновидная поверхность 15 и 16 которых размещена с возможностью взаимодействия с телом 7 ножа 6. При этом клин 13 взаимодействует с поршнем-толкателем 2 и является клином-поршнем для поворота ножа 6, а второй клин 14 является направляющим для возврата ножа 6 в сложенное положение и выполнен подпружиненным возвратной пружиной 17. Кроме того, оба клина 13 и 14 скреплены между собой жесткой связью 18, например пластиной, с продольной прорезью 19, в которой размещена центральная ось 12 (центральная ось 12 шплинтуется, имеет продольный люфт, может вращаться) ножа 6, жестко соединенная с корпусом 1 перфоратора.

Заявляемый перфоратор работает следующим образом.

После окончания спуска на колонне труб в скважину перфоратор устанавливается в требуемом месте по длине ствола. Создается давление в гидроцилиндре (в конструкции предлагаемого перфоратора возможно установление последовательно двух гидроцилиндров в случае необходимости создания повышенного давления), под действием которого поршень-толкатель 2 начинает поступательно перемещаться, воздействуя одновременно на клин-поршень 13, который также опускается вниз. Его клиновидная поверхность 15 воздействует на боковую поверхность ножа 6 и начинается его поворот относительно корпуса 1. При этом нижний клин 14 сдвигается вниз с помощью усилий, передаваемым клином-поршнем 13 через жесткую связь 18, сжимая возвратную пружину 17. Нож 6 поворачивается относительно корпуса 1 до упора с обсадной колонной (на чертеже не показана). Производят прорезывание щелей в обсадной колонне и горной породе попеременным перемещением перфоратора вверх-вниз на длину щели. Одновременно производят размыв породы, и после образования щелей давление еще поднимается и реализуется гидромониторный эффект струи, которая при выходе из гидромониторной насадки 5 размывает породу пласта, намывая каверну по всей длине щели. После намыва каверны давление сбрасывается. Пружина 17 приходит в исходное положение, действуя одновременно на нижний клин 14. Последний через жесткую связь 18 воздействует на клин-поршень 13 и одновременно - на боковую поверхность ножа 6, возвращая его в сложенное положение. Клин-поршень 14 возвращается в исходное положение, отталкивая поршень-толкатель 2. Далее перфоратор перемещают в продольном направлении на требуемую величину шага вскрытия (шага перфорации) и процесс повторяют сначала.

Преимущества предлагаемого перфоратора перед прототипом заключаются в упрощении конструкции и увеличении надежности работы при одновременной высокой эффективности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2009 |

|

RU2389867C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПРОРЕЗИ В СТЕНКЕ ОБСАДНОЙ КОЛОННЫ И В ЦЕМЕНТНОМ КАМНЕ ПРИ ПЕРФОРАЦИИ СКВАЖИН | 2006 |

|

RU2325511C1 |

| Комплексный гидроклиновый перфоратор (варианты) | 2016 |

|

RU2633596C1 |

| УСТРОЙСТВО ДЛЯ ПРОКАЛЫВАНИЯ ОБСАДНОЙ ТРУБЫ В СКВАЖИНЕ | 2016 |

|

RU2631446C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2009 |

|

RU2392421C1 |

| Гидромеханический прокалывающий перфоратор | 2019 |

|

RU2719901C1 |

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2014 |

|

RU2550629C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2013 |

|

RU2538554C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2005 |

|

RU2302515C2 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР (ВАРИАНТЫ) | 2011 |

|

RU2459933C1 |

Изобретение относится к области нефтедобывающей промышленности, в частности, к конструкциям щелевых перфораторов с двухсторонним режущим действием. Технический результат - обеспечение качественной перфорации, упрощение конструкции и надежности работы. Перфоратор содержит корпус 1, в котором размещен поршень-толкатель 2 с гидравлическим центральным каналом 3 и отводящими гидроканалами 4 с гидромониторными насадками 5. В корпусе 1 расположен режущий инструмент - поворотный нож 6, форма продольного сечения которого близка к S-образной, обеспечивающий возможность выполнения одновременно двух диаметральных щелей. Нож 6 состоит из тела 7, выполненного, например, в виде бруска, и из жестко соединенных с телом 7 и размещенных по обе его стороны зубчатых режущих элементов 9, зубчатая режущая кромка 10 которых выполнена в виде дугообразного выпуклого контура. Режущая кромка 10 выполнена в виде установленных по контуру зубьев 11. Нож 6 установлен на центральной оси 12 и снабжен механизмом перемещения, состоящим из двух зеркально установленных друг по отношению к другу по продольной оси одинарных отклоняющих клиньев 13 и 14, клиновидная поверхность 15 и 16 которых размещена с возможностью взаимодействия с телом 7 ножа 6. При этом клин 13 взаимодействует с поршнем-толкателем 2 и является клином-поршнем для поворота ножа 6, а второй клин 14 является направляющим для возврата ножа 6 в сложенное положение и выполнен подпружиненным возвратной пружиной 17. Оба клина 13 и 14 скреплены между собой жесткой связью 18, например, пластиной, с продольной прорезью 19. 10 з.п. ф-лы, 4 ил.

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2003 |

|

RU2249678C2 |

| Устройство для создания перфорационных щелевых каналов | 1986 |

|

SU1337513A1 |

| УСТРОЙСТВО ДЛЯ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 1999 |

|

RU2161697C2 |

| ГИДРОМЕХАНИЧЕСКИЙ СКВАЖИННЫЙ ПЕРФОРАТОР | 2001 |

|

RU2182221C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР (ВАРИАНТЫ) | 2003 |

|

RU2247226C1 |

| US 4119151 A, 10.10.1978. | |||

Авторы

Даты

2009-03-10—Публикация

2007-07-18—Подача