Изобретение относится к области бурения и эксплуатации нефтяных, газовых и нагнетательных скважин, а именно к устройству для создания перфорационных отверстий путем прокалывания в обсадной (эксплуатационной) колонне, цементном камне и горной породе, с возможностью последующего намыва (или без этой операции) каверны в процессе добычи нефти и газа, и может быть использовано, например, при вторичном вскрытии продуктивных горизонтов, при ремонтно-изоляционных работах в процессе ремонта скважин для прокалывания отверстий и обеспечения наиболее совершенной связи с заколонным пространством.

Учитывая, что использование прокалывающих устройств в области бурения и нефтедобычи является весьма актуальным ввиду необходимости снижения себестоимости добычи нефти и газа, а также для экономии времени при ремонте скважин в условиях снижения мировых цен на нефть, то созданию подобных устройств посвящены многие работы, известные из уровня техники.

Так, например, известен скважинный пробойник для труб (Патент РФ №2057894), спускаемый в скважину на рабочей колонне, содержащий полый заполненный жидкостью корпус с боковыми каналами, сообщающимися с полостью корпуса, установленный в боковом канале поршень с рабочим органом, жестко связанный с корпусом полый цилиндр, шток, установленный в полости корпуса и цилиндра с возможностью осевого перемещения, плунжер, установленный в цилиндре и связанный со штоком и образующий с цилиндром штоковую и рабочую камеры, из которых последняя через отверстие в переводнике сообщается с пространством скважины через обратный клапан, выполненный в виде разрушаемой при взаимодействии с рабочей колонной заглушки.

Недостатком данного устройства является однократность его действия, в результате чего за каждый его спуск в скважину можно получить практически не более трех отверстий (определяется числом радиальных боковых каналов в его корпусе). Практика показала, что однократного воздействия его рабочего органа на пробиваемую трубу иногда недостаточно для получения необходимого отверстия в стенке трубы, и по этой причине операцию по пробивке приходится выполнять повторно, для чего устройство требуется извлекать из скважины, собирать его с новыми заглушкой и штифтом и снова спускать в скважину.

Кроме того, указанное известное устройство является довольно сложным по конструкции.

Также известно изобретение Прокалывающее устройство для создания перфорационных каналов в скважине, защищенное патентом РФ №2487990. Оно включает корпус, клин с пазами, по меньшей мере два размещенных друг за другом гидроцилиндра с соединенными шток-поршнями, один из которых подпружинен, и по меньшей мере два резца с гидромониторами и резцедержателями, размещенными в пазах опоры и клина с возможностью радиального возвратно-поступательного перемещения, корпус образован клином и стенками гидроцилиндров, шток-поршни которых выполнены с осевым каналом, сообщенным переточными каналами с их подпоршневыми полостями, а трубками - с гидромониторами резцов через каналы резцедержателей, опора которых соединена с шток-поршнем, подпружиненным вниз относительно гидроцилиндра.

Однако известное устройство характеризуется следующими недостатками:

- недостаточная пробивная способность;

- ненадежность конструкции подачи рабочей жидкости в гидромониторные насадки, т.к. имеется вероятность разрыва или разгерметизации трубок, вследствие чего невозможно будет не только осуществить намыв каверн, но и вскрыть колонну, поскольку рабочая жидкость из гидроцилиндров при попытках создать рабочее давление начнет вытекать через трубки.

Наиболее близким к предлагаемому техническому решению по назначению является устройство для создания перфорационных каналов в скважине (Патент РФ №2546695). Конструкция указанного известного устройства состоит из прокалывающего перфоратора, содержащего составной корпус, по меньшей мере в одной секции которого размещен гидропривод, выполненный в виде гидроцилиндра со шток-поршнем, а в другой секции корпуса размещен механизм узла прошивки отверстий. Механизм узла прошивки отверстий состоит из толкателя и рабочего органа, взаимодействующих друг с другом. Толкатель выполнен конусообразной формы, клинообразный конец которого обращен вниз, установлен в верхней части и выполнен с возможностью возвратно-поступательного перемещения посредством взаимодействия со шток-поршнем гидроцилиндра. Рабочий орган размещен на опоре в нижней части секции с возможностью перемещения под воздействием давления рабочей жидкости, выполнен в виде двух коротких и двух длинных пуансонов, расположенных в плоскостях, взаимно перпендикулярных друг другу. Точки поворота пуансонов располагаются в одной плоскости, которая перпендикулярна оси движения толкателя. Пуансоны снабжены пробойниками. Рабочий орган снабжен гидромониторными каналами, сообщенными с системой подачи рабочей жидкости. В качестве преимуществ авторами указано на упрощение конструкции и уменьшение ударной нагрузки на рабочий орган, повышение надежности; конструктивная особенность прокалывающих клиньев обеспечивает щадящее прокалывание обсадной колонны и сохранение цементного камня за пределами стенок трубы, где не проводилось прокалывание.

Однако указанное известное устройство имеет следующие недостатки:

- сложность конструкции за счет наличия сложного рабочего органа в механизме узла прошивки, состоящего из четырех пуансонов с пробойниками, установленными в плоскостях, перпендикулярных друг другу.

- недостаточная надежность в работе, т.к. возможно заклинивание пуансонов за счет того, что прокалывающие инструменты раздвигаются в противоположную сторону от направления подъема устройства, что может повлечь аварийную ситуацию;

- повышенный износ пробойника, толкателя, т.к. при возвратном движении клина толкателя пробойники не успевают вернуться в исходное положение и при перемещении прокалывающего устройства на другой интервал происходит истирание заточенных граней, вследствие чего возможет отказ перфоратора;

- при затупливании граней пробойников возникает недостаточная скорость прокалывания отверстия в обсадной трубе и ограниченная длина интервала прокалывания, необходимость создания большого давления в трубах НКТ;

- низкая ремонтопригодность, т.к. использование в конструкции четырех пуансонов при заклинивании устройства не позволяет в срочном порядке произвести их замену, эту операцию необходимо производить на специальном оборудовании;

- наличие стопорного бруса в толкателе в некоторых ситуациях, например при прямой и обратной промывке устройства, может также привести к заклиниванию и, в результате, к созданию трудностей при подъеме устройства на поверхность;

- отсутствие массивного корпуса (в прототипе он составной) снижает надежность и повышает вероятность «сгибания» устройства при транспортировке в скважине.

Технический результат, достигаемый предлагаемым изобретением, заключается в обеспечении надежности работы за счет конструктивного упрощения механизма прокалывания в предлагаемом устройстве, при одновременном ускорении процесса прокалывания, за счет жестко установленного в механизме прокалывания перфорационного блока и одновременно свободно размещенных прокалывающих инструментов в этом блоке и уменьшения количества трущихся и отклоняющихся деталей.

Дополнительным преимуществом является обеспечение безопасности применения устройства за счет повышения жесткости конструкции путем использования единого корпуса и повышения экономичности за счет обеспечения ремонтопригодности путем появления возможности быстрой замены изношенных деталей, в частности прокалывающих инструментов в механизме прокалывания, а также за счет легкой транспортировки.

Указанный технический результат достигается предлагаемым устройством для прокалывания обсадной трубы в скважине, включающим корпус, установленные последовательно внутри него по меньшей мере два шток-поршня со сквозным гидравлическим каналом, механизм прокалывания, включающий по меньшей мере два прокалывающих инструмента и клин-поршень клинообразной формы, выполненный с возможностью возвратно-поступательного перемещения под воздействием шток-поршня и воздействия на прокалывающий инструмент, и возвратный узел, выполненный в виде пружины, при это новым является то, что механизм прокалывания дополнительно содержит рабочий цилиндр, подпружиненный в нижней части возвратным узлом, а верхней частью взаимодействующий с клином-поршнем, внутри которого размещен перфорационный блок, состоящий из верхней и нижней опор, жестко закрепленных в корпусе, и расположенных между ними прокалывающих инструментов, обращенных тыльными сторонами, противоположными прокалывающей части инструмента, друг к другу и выполненных с возможностью радиального перемещения при воздействии на них клинообразной частью клина-поршня, при этом по меньшей мере одна боковая поверхность указанного инструмента снабжена направляющим выступом, а в боковых стенках рабочего цилиндра выполнены сквозные прорези для обеспечения возможности его возвратно-поступательного перемещения внутри корпуса вдоль перфорационного блока под воздействием клина-поршня или возвратного узла, также в боковой стенке указанного цилиндра выполнено по меньшей мере одно сквозное отверстие в виде сужающейся книзу прорези, кромки которой при возвратно-поступательном движении цилиндра контактируют с направляющим выступом прокалывающего инструмента, обеспечивая при этом его выход-вход из перфорационного блока, а в боковых стенках корпуса, в зоне между прикрепленными к нему верхней и нижней опорами перфорационного блока, также выполнены сквозные прорези для выхода сквозь них прокалывающих инструментов.

Корпус в верхней части снабжен сбивным клапаном.

В клинообразной части клина-поршня выполнен по меньшей мере один гидроканал.

Прокалывающий инструмент снабжен по меньшей мере одним сквозным гидроканалом с гидромониторной насадкой.

Клин-поршень выполнен с возможностью при поступательном перемещении вниз обеспечивать совмещение гидроканала клинообразной части с гидроканалом прокалывающего инструмента.

Клин-поршень в верхней части дополнительно содержит гидравлические отверстия, каждое из которых снабжено трубкой, открытый конец которой при поступательном перемещении клина-поршня вниз выполнен с возможностью гидравлического сообщения с гидроканалом прокалывающего инструмента.

Прокалывающий инструмент выполнен в форме лезвия ножа, или в форме треугольника, или в форме пики, или в форме клина.

Выступ прокалывающего инструмента выполнен в виде стержня, или в виде полусферы, или в виде колесика.

Корпус выполнен цельным или составным.

Поставленный технический результат достигается за счет следующего.

Благодаря тому что механизм прокалывания в предлагаемом устройстве является простым в конструктивном исполнении и в котором отсутствует обязательное требование, как в прототипе, о наличии строго перпендикулярного положения прокалывающих инструментов, а также их обязательном закреплении на оси, имеющей жесткую связь с корпусом, обеспечивается надежность работы. Это происходит потому, что все рабочие элементы (рабочий цилиндр, клин-поршень, прокалывающие инструменты) в механизме прокалывания в предлагаемом устройстве не имеют жесткой связи с корпусом, что существенно снижает риск их заклинивания и позволяет настраивать устройство на необходимую заданную длину прокола отверстий в обсадной трубе. И в то же время имеющаяся жесткая связь опор перфорационного блока с корпусом в механизме прокалывания обеспечивает жесткость конструкции, но при этом не оказывает прямого влияния на работу и взаимосвязь указанных рабочих элементов. Все это и повышает надежность работы заявляемого устройства.

В предлагаемом устройстве прокалывающие инструменты расположены в перфорационном блоке как бы в «свободном» состоянии и не привязаны к корпусу. Но в то же время, наряду с такой «свободой», они как бы зафиксированы от произвольного перемещения (без воздействия клина-поршня) благодаря направляющему выступу на боковой поверхности инструмента, например, выполненному в виде жестко присоединенного к боковой поверхности стержня, полусферы, колесика, ручки и т.п., который контактирует с кромками сужающейся книзу прорези на стенке цилиндра. Эти кромки как бы тоже являются направляющими для этого выступа. Это позволяет им осуществлять выход-вход только при работе и только при воздействии клина-поршня.

Эта сужающаяся книзу прорезь как бы отдаленно напоминает форму клинообразующей части клина-поршня, потому и позволяет при ходе направляющего выступа прокалывающего инструмента по направляющим кромкам (стенкам) этой прорези обеспечить вход-выход прокалывающего инструмента и одновременно сохранить «свободу» этим инструментам в перфорационном блоке.

Прокалывающие инструменты установлены тыльной стороной друг к другу таким образом, чтобы клинообразная часть клина-поршня, опускаясь между ними, раздвигала их в противоположном друг от друга направлении. Причем прокалывающие инструменты не поворачиваются, в отличие от прототипа, а скользят в перфорационном блоке под действием клин-поршня. А сам перфорационный блок установлен неподвижно внутри рабочего цилиндра. Благодаря тому что верхняя и нижняя опоры перфорационного блока жестко закреплены на корпусе, обеспечивается заданный одинаковый выход обоих инструментов из блока. А благодаря выступу и подобию фигурной конфигурации, сужающейся книзу прорези на стенке рабочего цилиндра, контролируется их произвольный выход из блока и возврат прокалывающих инструментов в сложенное положение.

Клин-поршень имеет поступательное движение вниз за счет движения шток-поршней, а обратное движение - за счет возвратной пружины через рабочий цилиндр, который возвращает клин-поршень в исходное положение. При ходе вверх клина-поршня и рабочего цилиндра последний за счет своих боковых стенок со сквозной проточкой свободно проходит вдоль перфорационного блока. Наличие в боковой стенке рабочего цилиндра сквозного отверстия, в виде сужающейся книзу прорези, способствует возврату прокалывающих инструментов в перфорационный блок в сложенное положение. Это происходит за счет прохождения по контуру этой прорези выступающих частей прокалывающего инструмента и с постепенным заходом инструмента внутрь перфорационного блока.

Благодаря выполнению в прокалывающих инструментах одного или более сквозных гидроканалов, которые при перемещении клина-поршня вниз устанавливаются напротив гидроканалов, выполненных в теле клинообразной части клина-поршня, обеспечивается подача в них жидкости и происходит намыв каверны в породе за стенкой обсадной колонны. После сбрасывания давления клин-поршень под действием возвратной пружины через цилиндр возвращается в исходное положение, гидроканалы размыкаются и прекращается намыв каверны. При этом прокалывающие инструменты складываются.

Выполнение в боковых стенках цилиндра сквозных прорезей необходимо для обеспечения возможности его беспрепятственного возвратно-поступательного перемещения внутри корпуса вдоль перфорационного блока под воздействием поршня-плунжера или возвратного узла.

Благодаря наличию рабочего цилиндра в предлагаемом устройстве обеспечивается в механизме прокалывания кинематическая связь между клином-поршнем и прокалывающими инструментами, установленными свободно в перфорационном узле, что повлекло за собой и упрощение конструкции, и повышение надежности работы.

Благодаря тому что в преимущественном варианте предлагаемого устройства клин-поршень в верхней части дополнительно содержит гидравлические отверстия, каждое из которых снабжено трубкой, открытый конец которой при поступательном перемещении указанного клина-поршня выполнен с возможностью гидравлического сообщения с гидроканалом прокалывающего инструмента, обеспечивается вариантность решения и надежность работы, за счет возможности снижения давления жидкости при проколе отверстий и экономии расхода жидкости.

Выполнение прокалывающего инструмента в форме лезвия ножа, или в форме треугольника, или в форме пики, или в форме клина, в преимущественном варианте в форме треугольника 45-110 градусов с шириной плоскостей, сопряженных с углом режущей части от 5-50 мм, позволяет повысить надежность работы устройства за счет обеспечения при работе гарантированного прокола стенки обсадной трубы прокалывающей частью (например, острием) такого инструмента с последующим расширением прокола телом инструмента.

Таким образом, указанный технический результат достигается только всей совокупностью конструктивных признаков, изложенной в формуле изобретения.

Кроме того, следует подчеркнуть, что указанная совокупность признаков в формуле находится в функционально-конструктивном единстве для предлагаемого технического решения, и исключение хотя бы одного из них нарушит это единство, т.к.:

- во-первых, представляет собой один объект в виде единой конструкции, конструктивные элементы которой соединены, сочленены между собой сборочными операциями и в соединении обеспечивают реализацию предлагаемым устройством общего функционального назначения;

- во вторых, исключение хотя бы одного признака из конструкции не обеспечит достижение поставленного технического результата;

- а в-третьих, исключение хотя бы одного признака из конструкции также не обеспечит реализацию назначения, т.е. может привести к несоответствию критерию «промышленная применимость».

Таким образом, предлагаемое изобретение характеризуется совокупностью взаимообусловленных признаков, которые все участвуют в обеспечении достижения технического результата, т.к. этот результат проявляется только при использовании этого технического решения в целом.

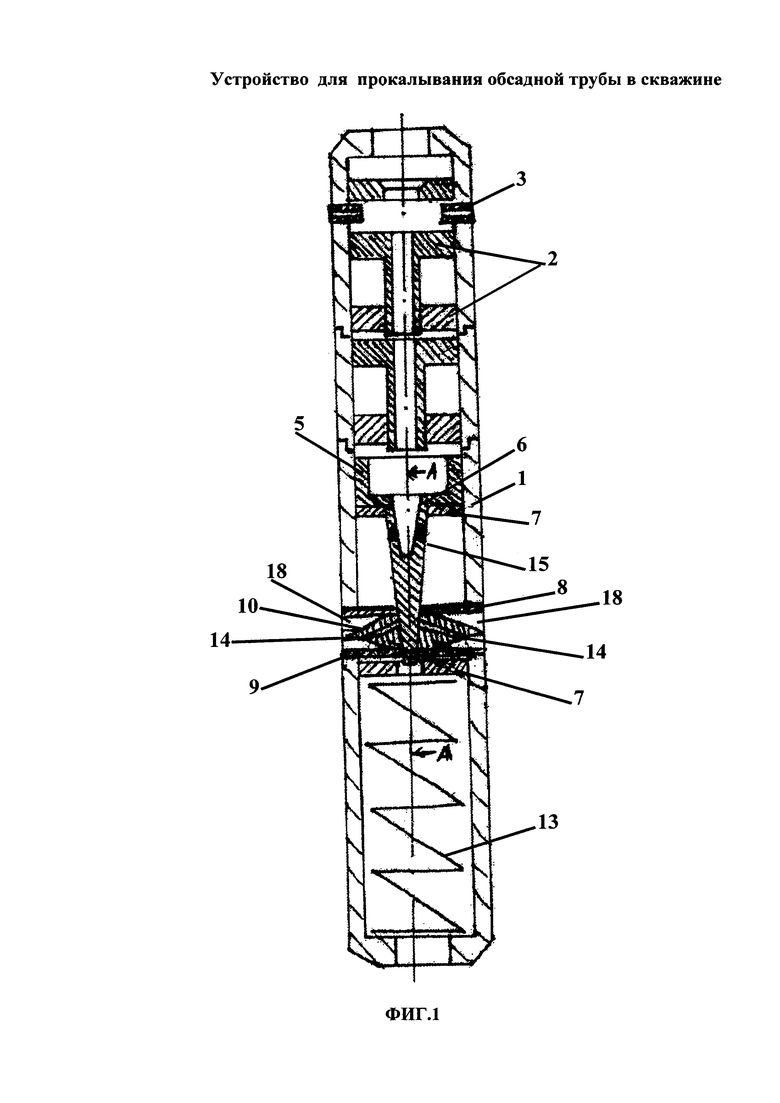

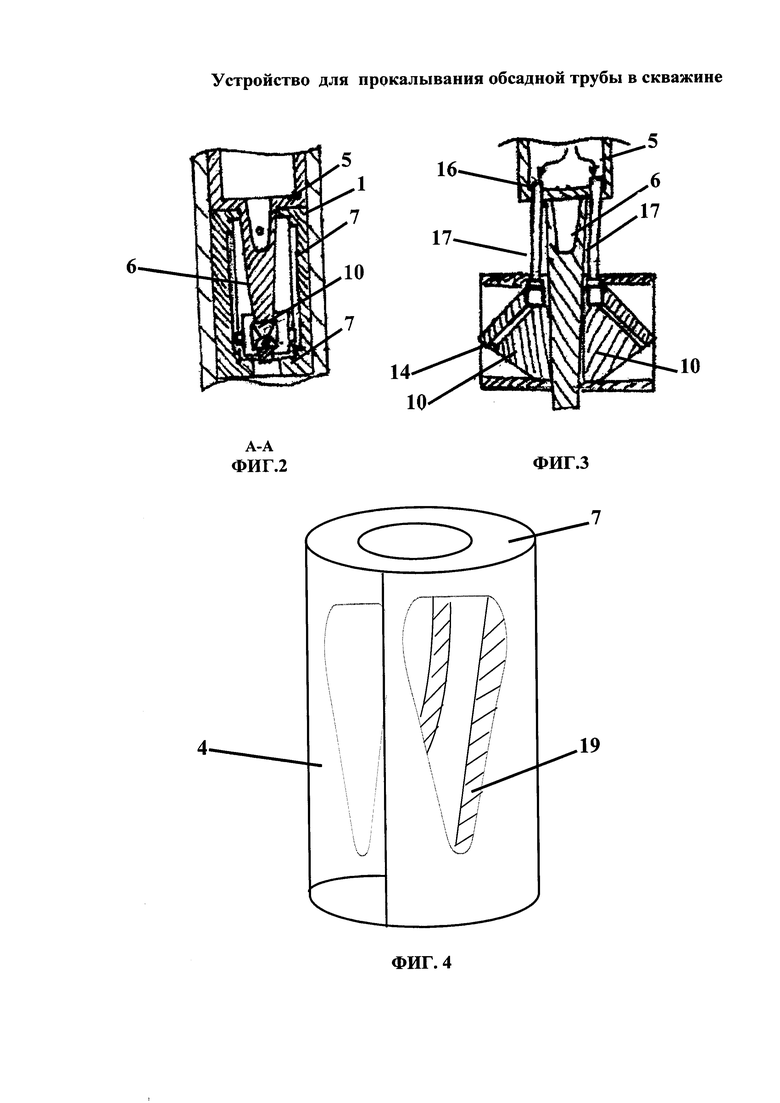

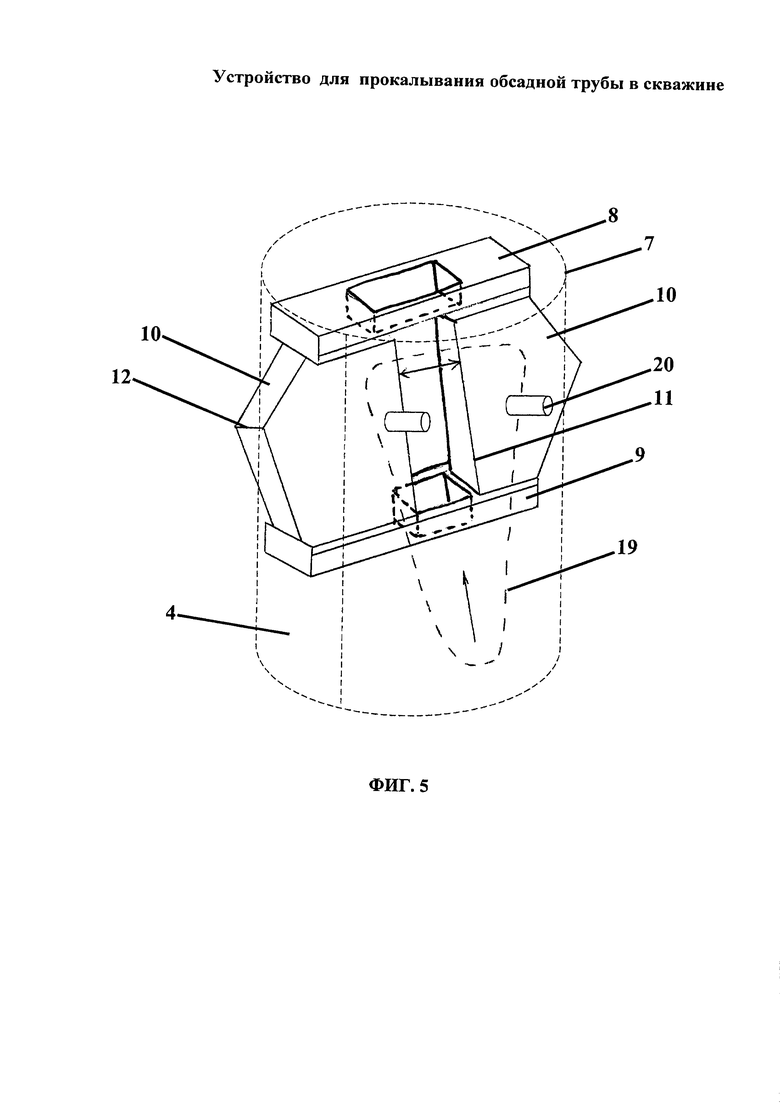

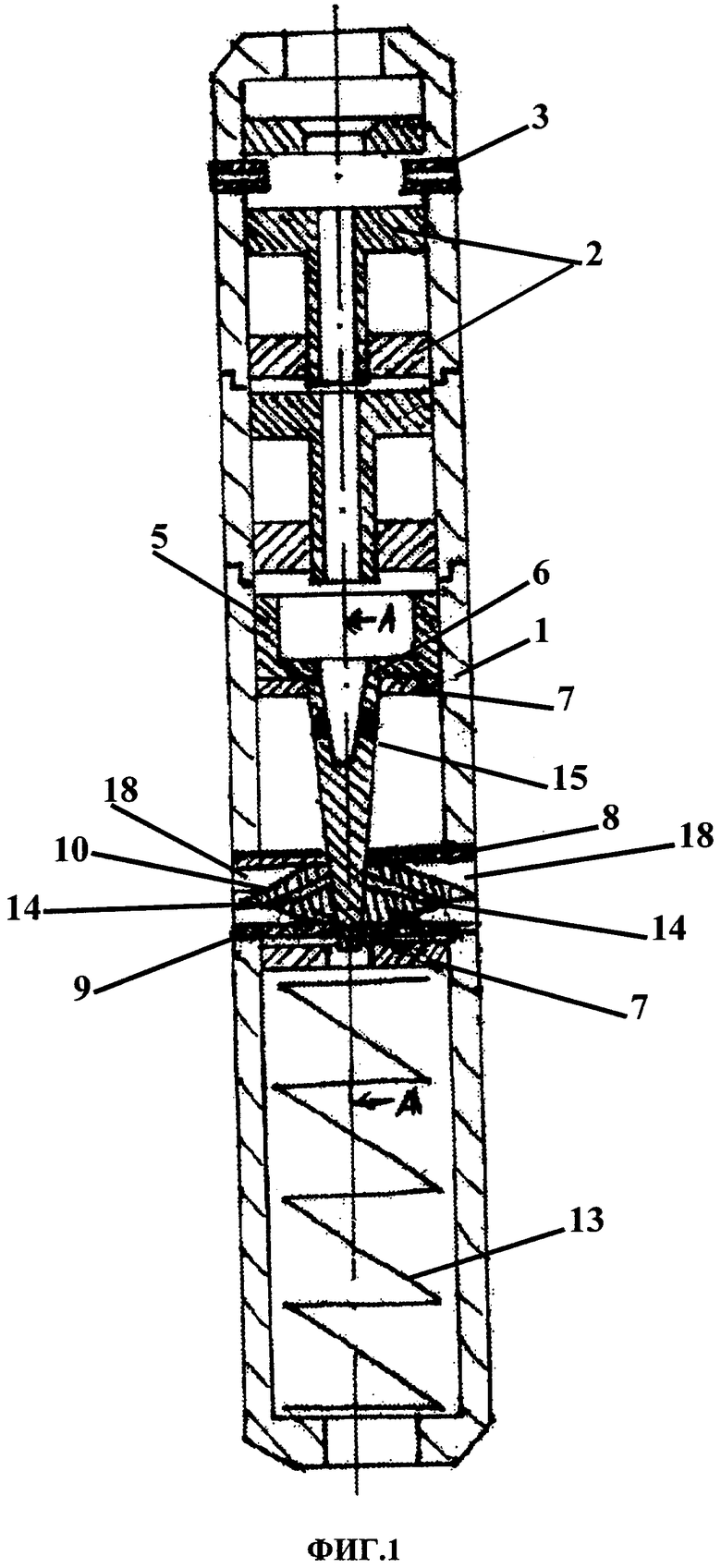

Заявляемое устройство иллюстрируется чертежами, где на фиг. 1 изображен общий вид предлагаемого устройства для прокалывания обсадной трубы в скважине; на фиг. 2 - продольный разрез А-А механизма прокалывания предлагаемого устройства; на фиг. 3 - вариант конструкции клина-поршня с использованием трубок; на фиг. 4 - общий вид рабочего цилиндра с прорезями; на фиг. 5 - схема выдвижения прокалывающих инструментов из перфорационного блока, размещенного в рабочем цилиндре.

Предлагаемое устройство для прокалывания обсадной трубы в скважине состоит из корпуса 1 и установленных последовательно в верхней части корпуса 1 двух и более шток-поршней 2 с осевыми гидроканалами (иными словами, это элемент гидропривода: гидроцилиндр со шток-поршнем). Выше верхнего штока-поршня может быть установлен сбивной клапан 3, например, для необходимости сбросить давление жидкости и складывания и подъема устройства. Возможно использование предлагаемого устройства и без сбивного клапана. В верхней части корпуса 1, ниже поршней-плунжеров 2, установлен механизм прокалывания, состоящий из клина-поршня 5, который имеет клинообразную часть 6, рабочего цилиндра 7 и перфорационного блока, который неподвижно установлен внутри рабочего цилиндра 7 и который состоит из верхней 8 и нижней 9 опор, жестко закрепленных на корпусе 1, и расположенных между ними прокалывающих инструментов 10, обращенных тыльными сторонами 11, противоположными прокалывающей части 12 инструмента 10, друг к другу и выполненных с возможностью радиального перемещения при воздействии на них клинообразной части 6 клина-поршня 5. При этом прокалывающий инструмент 10 может быть выполнен в форме лезвия ножа, или в форме треугольника, или в форме пики, или в форме клина. Причем это перечисление не является исчерпывающим, возможны и другие формы.

Рабочий цилиндр 7 подпружинен в нижней части возвратным узлом 13, например пружиной, а верхней частью взаимодействует с клином-поршнем 5. Цилиндр 7 имеет две боковые сквозные прорези 4 (фиг. 4) для обеспечения возможности его возвратно-поступательного перемещения внутри корпуса 1 вдоль перфорационного блока под воздействием клина-поршня 5 или под воздействием возвратного узла 13. Количество этих боковых сквозных прорезей в преимущественном варианте может равняться количеству прокалывающих инструментов 10. Но можно сделать и одну прорезь, независимо от их количества. Клин-поршень 5 установлен таким образом, чтобы его клин 6 находился внутри рабочего цилиндра 7. Клин-поршень 5 и цилиндр 7 могут перемещаться в продольном направлении в пределах ограничителей движения в виде верхней 8 и нижней 9 опор перфорационного блока.

Также в боковой стенке указанного рабочего цилиндра 7 выполнено по меньшей мере одно сквозное отверстие в виде сужающейся книзу прорези 19, кромки (стенки) которой при возвратно-поступательном движении цилиндра контактируют с направляющим выступом 20, выполненным на боковой поверхности прокалывающего инструмента 10, обеспечивая при этом его выход-вход из перфорационного блока. Причем в нерабочем состоянии выступы 20 размещены внизу (в узкой части) сужающейся книзу прорези 19. Указанные выступы 20 могут быть выполнены и на обеих боковых сторонах инструмента 10. В этом случае количество сужающейся книзу прорези 19 в рабочем цилиндре 7 будет тоже два.

Прокалывающие инструменты 10 могут иметь сквозные гидроканалы 14 с гидромониторными насадками. В клинообразной части 6 клина-поршня 5 также может быть выполнен по меньшей мере один гидроканал 15. Клин-поршень 5 при поступательном перемещении обеспечивает совмещение гидроканалов 15 клинообразной части 6 с гидроканалами 14 прокалывающего инструмента 10 (фиг. 3).

В качестве варианта выполнения гидравлического сообщения гидравлических каналов 15 клина-поршня 5 и гидравлических каналов 14 прокалывающего инструмента 10 можно в верхней части клина-поршня 5 дополнительно выполнить гидравлические отверстия 16, каждое из которых снабдить трубкой 17, открытый конец которой при поступательном перемещении выполнен с возможностью гидравлического сообщения с гидроканалом 14 прокалывающего инструмента (т.е. они совмещаются) (фиг. 3).

В корпусе 1 имеются поперечные прорези 18, через которые из перфорационного блока выдвигаются за корпус 1 один или более прокалывающих инструментов 10 под действием клина-поршня 5.

Работа предлагаемого устройства осуществляется следующим образом.

Устройство на колонне насосно-компрессорных труб (НКТ) спускают в скважину на определенную глубину и привязывают к месту использования с помощью геофизических методов. После этого в устройство через трубы НКТ подают рабочую жидкость, например техническую воду или нефть, и создают давление, преимущественно, до 200 атмосфер. Под давлением рабочей жидкости, которая проходит через осевые каналы шток-поршня 2, последние начинают перемещаться вниз и передают давление на клин-поршень 5. Клин-поршень 5 передает движение на рабочий цилиндр 7, начиная передвигать его вниз. При этом клин-поршень 5 начинает воздействовать на прокалывающие инструменты 10, продвигаясь клинообразной частью 6 между ними и раздвигая их в радиальном противоположном направлении, при этом направляющие выступы 20 инструментов 10 по направляющей кромке прорези 19 будут подниматься вверх, в широкую часть прорези (фиг. 5), до их выдвижения и прокалывания обсадной трубы (на чертеже не показана). Клинообразная часть 6 клина-поршня 5 может имееть сквозной гидравлический (гидромониторный) канал 15 для протекания жидкости. Возможно использование устройства без использования намыва каверны, тогда в клинообразной части 6 такой сквозного гидромониторный канал 15 будет отсутствовать. Когда клин-поршень 5 продвинется до упора вниз и соприкоснется с верхней опорой 8 перфорационного блока, то сквозные гидромониторные отверстия 15 установятся напротив отверстий гидроканалов 14 (это могут быть и гидромониторы) у тыльной части 11 прокалывающего инструмента 10 и таким образом будет передаваться напор жидкости для намыва каверны через тело инструмента 10.

Возможна передача напора жидкости через трубки 17 в каждый прокалывающий инструмент 10 непосредственно из отверстий 16 клина-поршня 5. Трубки 17 при передвижении вниз рабочего цилиндра 7 и клина-поршня 5 также перемещаются вниз и возвращаются при обратном движении вверх под воздействием возвратной пружины 13.

Цилиндр 7, смещенный вниз под воздействием клина-поршня 5, воздействует на возвратную пружину 13. И при сбрасывании в трубах НКТ давления возвратная пружина 13 возвращает цилиндр 7 вверх в первоначальное положение. При этом кромка стенки сужающейся книзу прорези 19 цилиндра 7 будет служить направляющей для направляющего выступа 20, который будет стремиться возвратиться в суженную часть прорези 19, возвращая инструменты 10 в сложенное положение. И устройство готово к перемещению вместе с НКТ для нового цикла прокалывающей перфорации, которые повторяют необходимое количество раз.

Конструкция предлагаемого устройства позволяет повысить надежность его работы при эксплуатации и исключить аварийность. Кроме того, преимущество данного устройства перед аналогичными устройствами в ускорении процесса прокалывания обсадной трубы за счет надежности работы и простоты конструкции, ремонтопригодности экономической эффективности применения, за счет появления возможности быстрой замены прокалывающих инструментов при частичной разборке оборудования.

Еще преимуществами является то, что предлагаемое устройство может работать на любой глубине и при высоких температурах, а также возможно использовать любую рабочую жидкость. Устройство не имеет ограничений по твердости прокалываемой трубы за счет применения высокотвердых материалов прокалывающих инструментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплексный гидроклиновый перфоратор (варианты) | 2016 |

|

RU2633596C1 |

| Гидромеханический прокалывающий перфоратор | 2019 |

|

RU2719901C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2009 |

|

RU2389867C1 |

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ РЕЖУЩЕГО ДЕЙСТВИЯ | 2007 |

|

RU2348797C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2009 |

|

RU2392421C1 |

| Контейнер для подачи ингибитора в скважину | 2019 |

|

RU2698346C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПРОРЕЗИ В СТЕНКЕ ОБСАДНОЙ КОЛОННЫ И В ЦЕМЕНТНОМ КАМНЕ ПРИ ПЕРФОРАЦИИ СКВАЖИН | 2006 |

|

RU2325511C1 |

| Перфоратор гидромеханический скважинный сверлящий | 2021 |

|

RU2776541C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2013 |

|

RU2538554C1 |

| Контейнер для подачи ингибитора в скважину (варианты) | 2016 |

|

RU2638383C9 |

Изобретение относится к области бурения и эксплуатации нефтяных, газовых и нагнетательных скважин, а именно к устройству для создания перфорационных отверстий. Устройство для прокалывания обсадной трубы в скважине включает корпус (1), установленные последовательно внутри него по меньшей мере два шток-поршня (2) со сквозным гидравлическим каналом, механизм прокалывания, включающий по меньшей мере два прокалывающих инструмента и клин-поршень (5) клинообразной формы, выполненный с возможностью возвратно-поступательного перемещения под воздействием шток-поршня и воздействия на прокалывающий инструмент (10), и возвратный узел (13), выполненный в виде пружины. Механизм прокалывания дополнительно содержит рабочий цилиндр (7), подпружиненный в нижней части возвратным узлом, а верхней частью взаимодействующий с клином-поршнем, внутри которого размещен перфорационный блок, состоящий из верхней (8) и нижней (9) опор, жестко закрепленных в корпусе, и расположенных между ними прокалывающих инструментов, обращенных тыльными сторонами друг к другу и выполненных с возможностью радиального перемещения при воздействии на них клинообразной частью клина-поршня. По меньшей мере одна боковая поверхность указанного инструмента снабжена направляющим выступом. В боковых стенках рабочего цилиндра выполнены сквозные прорези и по меньшей мере одно сквозное отверстие в виде сужающейся книзу прорези, кромки которой при возвратно-поступательном движении цилиндра контактируют с направляющим выступом прокалывающего инструмента, обеспечивая при этом его выход-вход из перфорационного блока. В боковых стенках корпуса в зоне между прикрепленными к нему верхней и нижней опорами перфорационного блока также выполнены сквозные прорези (18) для выхода сквозь них прокалывающих инструментов. Обеспечивается надежность работы устройства, конструктивное упрощение механизма прокалывания, а также ускорение процесса прокалывания. 8 з.п. ф-лы, 5 ил.

1. Устройство для прокалывания обсадной трубы в скважине, включающее корпус, установленные последовательно внутри него по меньшей мере два шток-поршня со сквозным гидравлическим каналом, механизм прокалывания, включающий по меньшей мере два прокалывающих инструмента и клин-поршень клинообразной формы, выполненный с возможностью возвратно-поступательного перемещения под воздействием шток-поршня и воздействия на прокалывающий инструмент, и возвратный узел, выполненный в виде пружины, отличающееся тем, что механизм прокалывания дополнительно содержит рабочий цилиндр, подпружиненный в нижней части возвратным узлом, а верхней частью взаимодействующий с клином-поршнем, внутри которого размещен перфорационный блок, состоящий из верхней и нижней опор, жестко закрепленных в корпусе, и расположенных между ними прокалывающих инструментов, обращенных тыльными сторонами, противоположными прокалывающей части инструмента, друг к другу и выполненных с возможностью радиального перемещения при воздействии на них клинообразной частью клина-поршня, при этом по меньшей мере одна боковая поверхность указанного инструмента снабжена направляющим выступом, а в боковых стенках рабочего цилиндра выполнены сквозные прорези для обеспечения возможности его возвратно-поступательного перемещения внутри корпуса вдоль перфорационного блока под воздействием клина-поршня или возвратного узла, также в боковой стенке указанного цилиндра выполнено по меньшей мере одно сквозное отверстие в виде сужающейся книзу прорези, кромки которой при возвратно-поступательном движении цилиндра контактируют с направляющим выступом прокалывающего инструмента, обеспечивая при этом его выход-вход из перфорационного блока, а в боковых стенках корпуса в зоне между прикрепленными к нему верхней и нижней опорами перфорационного блока также выполнены сквозные прорези для выхода сквозь них прокалывающих инструментов.

2. Устройство по п. 1, отличающееся тем, что его корпус в верхней части снабжен сбивным клапаном.

3. Устройство по п. 1, отличающееся тем, что в клинообразной части клина-поршня выполнен по меньшей мере один гидроканал.

4. Устройство по п. 1, отличающееся тем, что прокалывающий инструмент снабжен по меньшей мере одним сквозным гидроканалом с гидромониторной насадкой.

5. Устройство по п. 3 или 4, отличающееся тем, что клин-поршень выполнен с возможностью при поступательном перемещении вниз обеспечивать совмещение гидроканала клинообразной части с гидроканалом прокалывающего инструмента.

6. Устройство по п. 1 или 4, отличающееся тем, что клин-поршень в верхней части дополнительно содержит гидравлические отверстия, каждое из которых снабжено трубкой, открытый конец которой при поступательном перемещении клина-поршня вниз выполнен с возможностью гидравлического сообщения с гидроканалом прокалывающего инструмента.

7. Устройство по п. 1, отличающееся тем, что прокалывающий инструмент выполнен в форме лезвия ножа, или в форме треугольника, или в форме пики, или в форме клина.

8. Устройство по п. 1, отличающееся тем, что выступ прокалывающего инструмента выполнен в виде стержня, или в виде полусферы, или в виде колесика.

9. Устройство по п. 1, отличающееся тем, что корпус выполнен цельным или составным.

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В СКВАЖИНЕ | 2011 |

|

RU2487990C1 |

| Устройство для создания перфорационных щелевых каналов | 1990 |

|

SU1776772A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В ОБСАДНОЙ КОЛОННЕ | 1994 |

|

RU2070279C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 1997 |

|

RU2137914C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ПРОКАЛЫВАЮЩИЙ ПЕРФОРАТОР И СПОСОБ ЕГО РАБОТЫ | 2012 |

|

RU2506414C1 |

| Способ приготовления катализатора для производства синтетического аммиака | 1934 |

|

SU42060A1 |

| Станок для изготовления древесной стружки | 1946 |

|

SU68587A1 |

| Льнотеребилка | 1958 |

|

SU120702A1 |

| US 4165784 A, 28.08.1979. | |||

Авторы

Даты

2017-09-22—Публикация

2016-08-22—Подача