Предложение относится к области строительства трубопроводов и предназначено для изоляции неразъемных стыковых соединений предварительно теплоизолированных труб трубопроводов в полимерной оболочке для тепловых сетей, водопроводов и нефтяных трубопроводов.

Известен теплоизолированный стык предварительно теплоизолированных труб с полимерной оболочкой, включающий полимерную муфту, охватывающую концы полимерных оболочек смежных предварительно теплоизолированных труб, герметик между наружными поверхностями охваченных полимерной муфтой концов полимерных оболочек смежных предварительно теплоизолированных труб и внутренней поверхностью концов полимерной муфты, и теплоизоляционный материал, заполняющий пространство между внутренней поверхностью полимерной муфты, наружной поверхностью соединенных между собой концов металлических труб и торцов теплоизоляционного материала предварительно теплоизолированных труб (US 4610740, 1986).

Недостатком известного стыка является его низкая надежность в работе вследствие возможного отрыва кромок муфты, приводящего к нарушению герметизации стыка. Трубопровод испытывает температурное расширение - удлиняется из-за перепада температур, возникающего по причине наличия или отсутствия теплоносителя, изменения его температуры и др. В период эксплуатации трубопровода, особенно в начальный момент, окружающий грунт препятствует свободному линейному перемещению муфты и воздействует на ее кромки, т.е. работает, по сути, на их сдвиг и отрыв.

Известен теплоизолированный стык предварительно теплоизолированных труб с полимерной оболочкой, включающий полимерную муфту, охватывающую концы полимерных оболочек смежных предварительно теплоизолированных труб, теплоизоляционный материал, заполняющий пространство между внутренней поверхностью полимерной муфты, наружной поверхностью соединенных между собой концов металлических труб и торцов теплоизоляционного материала предварительно теплоизолированных труб, и герметик (US 4728550, 1988; US 4732412, 1988; US 6736430, 2004).

В этом известном стыке герметик расположен на термоусаженной подложке (манжете), охватывающей кромки муфты, что повышает надежность стыка в работе, поскольку защищает кромки муфты от воздействия грунта, но от этого воздействия не защищена сама манжета, которая может быть разрушена вследствие возможного отрыва ее кромок. В конечном итоге это влечет за собой нарушение герметичности стыка. Кроме этого такое выполнение усложняет конструкцию стыка и снижает технологичность выполнения работ.

Из уровня техники известно при монтаже стыка использование бандажа в виде лент с фиксацией замком (RU 2235246, 2004).

Однако в известном решении бандаж не является эксплуатационным, поскольку устанавливается временно и демонтируется перед укладкой трубопровода в грунт.

Известен принятый за прототип теплоизолированный стык предварительно теплоизолированных трубопроводов, включающий полимерную муфту, охватывающую концы полимерных оболочек смежных предварительно теплоизолированных труб, герметик между наружными поверхностями охваченных полимерной муфтой концов полимерных оболочек смежных предварительно теплоизолированных труб и внутренней поверхностью концов полимерной муфты и теплоизоляционный материал, заполняющий пространство между внутренней поверхностью полимерной муфты, наружной поверхностью соединенных между собой концов металлических труб и торцов теплоизоляционного материала предварительно теплоизолированных труб (RU 2178859, 2002).

В известном техническом решении присутствуют манжеты, охватывающие наружные поверхности концов муфты и сопряженные с ними наружные поверхности полимерных оболочек, и замковые пластины, наложенные на манжеты в зоне соединения их концов друг с другом. Наличие манжет повышает надежность стыка в работе, поскольку защищает кромки муфты от воздействия грунта, но от этого воздействия не защищена сама манжета и замковая пластина, которые могут быть разрушены вследствие возможного отрыва их кромок. В конечном итоге это влечет за собой нарушение герметичности стыка. Кроме этого такое выполнение усложняет конструкцию стыка.

Известен способ монтажа теплоизолированного стыка предварительно теплоизолированных труб с полимерной оболочкой, включающий размещение полимерной муфты на одном из концов предварительно теплоизолированных труб с полимерной оболочкой, соединение металлических труб, подготовку наружных поверхностей концов предварительно теплоизолированных труб с полимерной оболочкой, включая наложение герметика, перемещение полимерной муфты в позицию ее закрепления, усаживание концов полимерной муфты внешним нагревом, сварку нагревом электронагревательными элементами, расположенными между наружными поверхностями концов предварительно теплоизолированных труб с полимерной оболочкой и внутренними поверхностями концов полимерной муфты, опрессовку стыка и последующее заполнение через просверленное сквозное отверстие теплоизоляционным материалом пространства между внутренней поверхностью полимерной муфты, наружной поверхностью соединенных между собой концов металлических труб и торцов теплоизоляционного материала предварительно теплоизолированных труб и установку пробки в сквозное отверстие (RU 2145688, 2000).

Недостатками известного способа монтажа теплоизолированного стыка предварительно теплоизолированных труб с полимерной оболочкой являются низкие качество и надежность получаемого стыка, а также большие затраты времени на монтаж стыка.

Известен раскрытый в описании термоусаживающейся муфты (RU 2267687, 2006) способ монтажа теплоизолированного стыка предварительно теплоизолированных труб с полимерной оболочкой, включающий размещение полимерной муфты на одном из концов предварительно теплоизолированных труб с полимерной оболочкой, соединение металлических труб, подготовку наружных поверхностей концов предварительно теплоизолированных труб с полимерной оболочкой, включая наложение герметика, перемещение полимерной муфты в позицию ее закрепления, усаживание концов полимерной муфты внешним нагревом, последующее заполнение через сквозное отверстие теплоизоляционным материалом пространства между внутренней поверхностью полимерной муфты, наружной поверхностью соединенных между собой концов металлических труб и торцов теплоизоляционного материала предварительно теплоизолированных труб и установку пробки в сквозное отверстие.

Недостатки известного способа те же, поскольку герметик накладывается в процессе монтажа на концы полимерных оболочек труб.

Известны полимерная муфта и способ ее изготовления (RU 2145688, 2000). Полимерная муфта включает отрезок полимерной трубы предварительно разогретый, подвергнутый последующей растяжке увеличением внутреннего диаметра и охлажденный.

Недостатком известной полимерной муфты является низкое ее качество, ненадежность в эксплуатации, невысокая технологическая готовность к монтажу.

Известный способ изготовления полимерной муфты включает формирование ее заготовки из отрезка полимерной трубы, разогрев, растяжку увеличением внутреннего диаметра и охлаждение.

Известный способ изготовления полимерной муфты не позволяет добиться стабильного качества изготовления муфт, т.к. каждую ее заготовку индивидуально подвергают предварительному нагреву, а затем механическому увеличению внутреннего диаметра, что впоследствии негативно сказывается на надежности в эксплуатации, поскольку муфты могут существенно отличаться друг от друга по некоторым параметрам (овальность, толщина стенки по периметру и др.), и эти индивидуальные отличия не всегда могут быть учтены и снивелированы при монтаже. Кроме этого велики затраты времени на изготовление.

Известный способ требует больших затрат времени также на монтаж, т.к. муфты поступают на трассу строительства трубопровода с невысокой степенью технологической готовности и требуют подготовки внутренних поверхностей их концов на месте монтажа стыка, равно как и выполнения сквозного радиального отверстия.

Известны принятые за прототип полимерная муфта и способ ее изготовления, раскрытые в RU 2267687, 2006. Полимерная муфта включает отрезок полимерной трубы предварительно разогретый, подвергнутый последующей растяжке увеличением внутреннего диаметра и охлажденный.

Известный способ изготовления полимерной муфты включает формирование ее заготовки из отрезка полимерной трубы, разогрев, растяжку увеличением внутреннего диаметра и охлаждение.

Недостатки известных полимерной муфты и способа ее изготовления те же.

Задачей группы изобретений является создание основных компонентов промышленного технологического процесса, включающего изготовление, поставку полимерных муфт и монтаж теплоизолированных стыков предварительно теплоизолированных труб с полимерной оболочкой.

Технический результат - упрощение конструкции, повышение качества, надежности, технологической готовности, снижение затрат времени на изготовление и монтаж.

Поставленная задача решается и технический результат достигается предложенной группой изобретений, связанных единым изобретательским замыслом.

Технический результат достигается тем, что объект изобретения - теплоизолированный стык предварительно теплоизолированных труб с полимерной оболочкой, включающий полимерную муфту, охватывающую концы полимерных оболочек смежных предварительно теплоизолированных труб, герметик между наружными поверхностями охваченных полимерной муфтой концов полимерных оболочек смежных предварительно теплоизолированных труб и внутренней поверхностью концов полимерной муфты, и теплоизоляционный материал, заполняющий пространство между внутренней поверхностью полимерной муфты, наружной поверхностью соединенных между собой концов металлических труб и торцов теплоизоляционного материала предварительно теплоизолированных труб, снабжен защитными элементами кромок полимерной муфты.

Способствует достижению технического результата то, что:

- защитные элементы кромок полимерной муфты выполнены в виде эксплуатационного бандажа, представленного отдельными гибкими связями с раздельной фиксацией или лентой с фиксацией замком либо с помощью крепежных элементов, например, заклепок, скрепок;

- материал эксплуатационного бандажа обладает коррозионно-стойкими свойствами либо имеет коррозионно-нейтральное покрытие, стойкое к механическому истиранию.

Достижение технического результата также обусловлено тем, что в способе монтажа теплоизолированного стыка предварительно теплоизолированных труб с полимерной оболочкой, включающем размещение полимерной муфты, выполненной в соответствии с настоящим изобретением, на одном из концов предварительно теплоизолированных труб с полимерной оболочкой, соединение металлических труб, подготовку наружных поверхностей концов предварительно теплоизолированных труб с полимерной оболочкой, перемещение полимерной муфты в позицию ее закрепления, усаживание концов полимерной муфты внешним контактным или бесконтактным нагревом, опрессовку стыка и последующее заполнение через сквозное отверстие теплоизоляционным материалом пространства между внутренней поверхностью полимерной муфты, наружной поверхностью соединенных между собой концов металлических труб и торцов теплоизоляционного материала предварительно теплоизолированных труб и установку пробки в сквозное отверстие, перед усаживанием удаляют с полимерной муфты упаковку и предохранительный элемент, открывают сквозное отверстие, а после усаживания выступивший из-под кромки полимерной муфты материал герметика формируют на конус путем наложения монтажной повязки, причем после застывания герметика монтажную повязку удаляют.

Способствует достижению технического результата то, что:

- усаживание концов полимерной муфты внешним контактным или бесконтактным нагревом, в зависимости от начального наружного диаметра dн полимерной трубы, осуществляют при dн≤315 мм попеременно с обеих ее сторон, а при dн>315 мм одновременно с обеих ее сторон, причем вначале окончательно усаживают сторону, наиболее удаленную от сквозного отверстия, а затем другую;

- устанавливают защитные элементы кромок полимерной муфты, например, путем наложения эксплуатационного бандажа;

- в качестве монтажной повязки используют скотч или силиконовое полотенце;

- перед заполнением через сквозное отверстие теплоизоляционным материалом пространства между внутренней поверхностью полимерной муфты, наружной поверхностью соединенных между собой концов металлических труб и торцов теплоизоляционного материала предварительно теплоизолированных труб рассверливают в полимерной муфте второе сквозное отверстие, а после заполнения теплоизоляционным материалом упомянутого пространства - устанавливают в оба отверстия пробки.

В объекте изобретения полимерная муфта технический результат достигается тем, что она включает отрезок полимерной трубы предварительно разогретый, подвергнутый последующей растяжке увеличением внутреннего диаметра и охлажденный и согласно изобретению имеющий на внутренней поверхности ее концов предустановленный герметик, закрытый снаружи предохранительным элементом.

В каждом конкретном случае в зависимости от наружного диаметра dн полимерной трубы, для соединения которой она предназначена, муфта имеет длину L1=600 мм при dн≤315 мм и L2=850 мм при dн>315 мм.

В зависимости от наружного диаметра dн полимерной трубы, для соединения которой муфта предназначена, герметик, предустановленный на внутренней поверхности концов полимерной муфты, имеет ширину A1=140 мм при dн≤315 мм и ширину А2=200 мм при dн>315 мм.

В отрезке полимерной трубы муфты в средней части в точке, отстоящей от середины, выполнено сквозное отверстие диаметром не более 18 мм, перекрытое снаружи временной заглушкой, при этом в качестве предохранительного элемента применен слой светозащитной пленки либо бумаги.

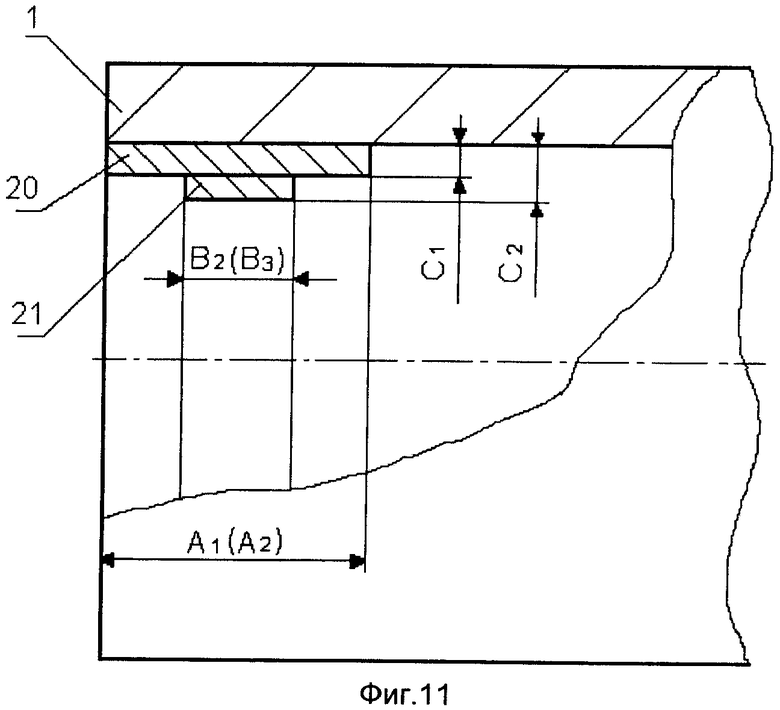

Герметик, предустановленный на внутренней поверхности концов полимерной муфты, может иметь неравную толщину по ширине его полосы, в частности в средней части - большую. В одном исполнении он выполнен в виде полос различной ширины и толщины и, в зависимости от наружного диаметра dн полимерной трубы, для соединения которой муфта предназначена, имеет при dн≤315 мм ширину крайних полос B1=40 мм, их толщину C1=1,5 мм и ширину средней полосы В2=60 мм, ее толщину С2=2,5 мм, причем B1+B2+B1=A1=140 мм, а при dн>315 мм - ширину крайних полос B1=40 мм, их толщину C1=1,5 мм и ширину средней полосы В3=120 мм, а ее толщину С2=2,5 мм, причем B1+В3+B1=A2=200 мм. В другом исполнении герметик выполнен в виде внутренней полосы толщиной C1=1,5 мм и наложенной на нее внешней полосы с суммарной толщиной обоих полос С2=2,5 мм, имеющих в зависимости от наружного диаметра dн полимерной трубы, для соединения которой муфта предназначена, различную ширину, причем при dн≤315 мм ширина внутренней полосы A1=140 мм, ширина внешней полосы В2=60 мм, а при dн>315 мм ширина внутренней полосы A2=200 мм, ширина внешней полосы В3=120 мм.

Технический результат в способе изготовления полимерной муфты достигается тем, что способ включает формирование ее заготовки из полимерной трубы либо ее отрезка, разогрев, растяжку увеличением внутреннего диаметра и охлаждение, при этом согласно изобретению формирование заготовки полимерной муфты из полимерной трубы либо ее отрезка осуществляют после разогрева, растяжки увеличением внутреннего диаметра и охлаждения полимерной трубы либо ее отрезка.

В конкретном примере перед растяжкой увеличением внутреннего диаметра полимерной трубы либо ее отрезка устанавливают по концам полимерной трубы либо ее отрезка герметичные фланцы и производят подачу непосредственно во внутреннее пространство полимерной трубы либо ее отрезка сжатого воздуха, помещают в контейнер и осуществляют последующий разогрев и соответствующее увеличение внутреннего диаметра по мере увеличения пластичности за счет созданного или поддерживаемого давления сжатого воздуха, при этом охлаждение полимерной трубы либо ее отрезка производят при установленных герметичных фланцах, после чего их удаляют.

Охлаждение полимерной трубы либо ее отрезка производят в оросительной камере.

Формирование заготовки полимерной муфты осуществляют с одновременным выполнением наружных фасок на ее концах резкой полимерной трубы либо ее отрезка.

Осуществляют обезжиривание внутренней поверхности концов полимерной муфты в зоне последующей установки герметика перед ее зачисткой и после нее, активируют, например, пламенем газовой горелки или инфракрасным электронагревателем эту внутреннюю поверхность концов полимерной муфты, после чего на нее устанавливают герметик и закрывают снаружи предохранительным элементом, сверлят сквозное отверстие для выпуска воздуха и изолируют его временной заглушкой, например скотчем, затем полимерную муфту маркируют и упаковывают.

Установку герметика на внутреннюю поверхность концов полимерной муфты и закрытие снаружи предохранительным элементом осуществляют в стационарных условиях прикатыванием валиком вручную или с использованием устройства, оснащенного откидными прижимными валиками и механизмом проворота полимерной муфты.

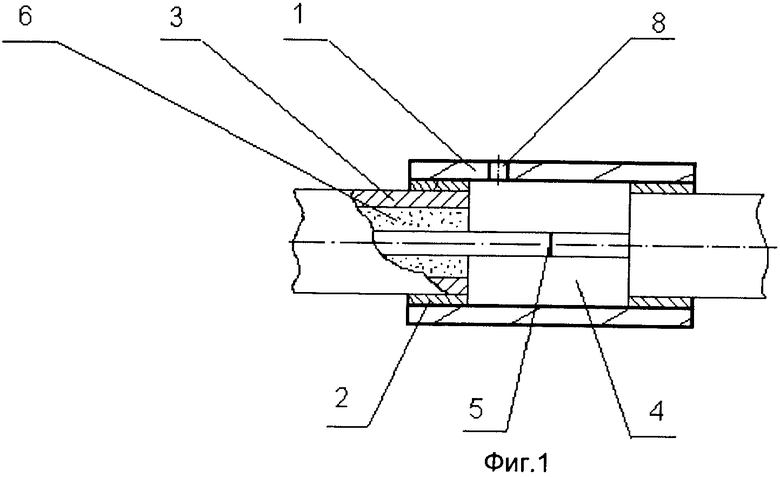

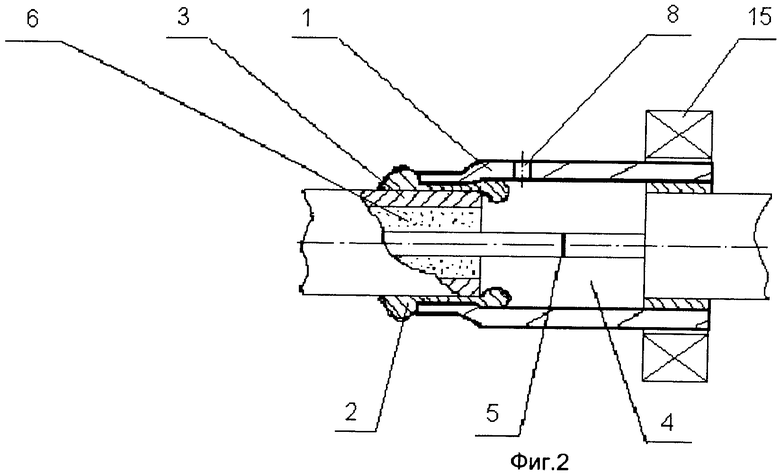

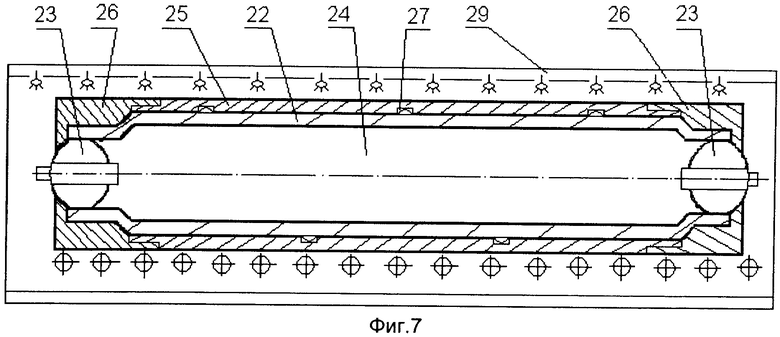

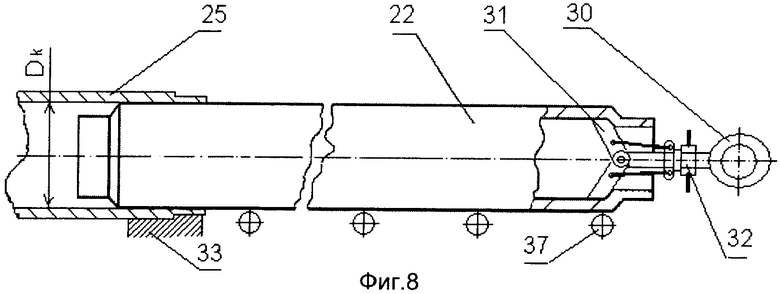

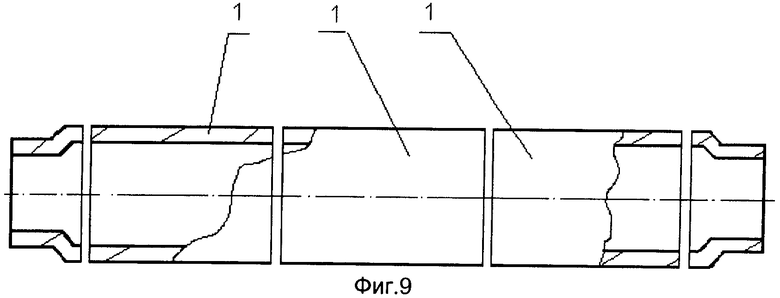

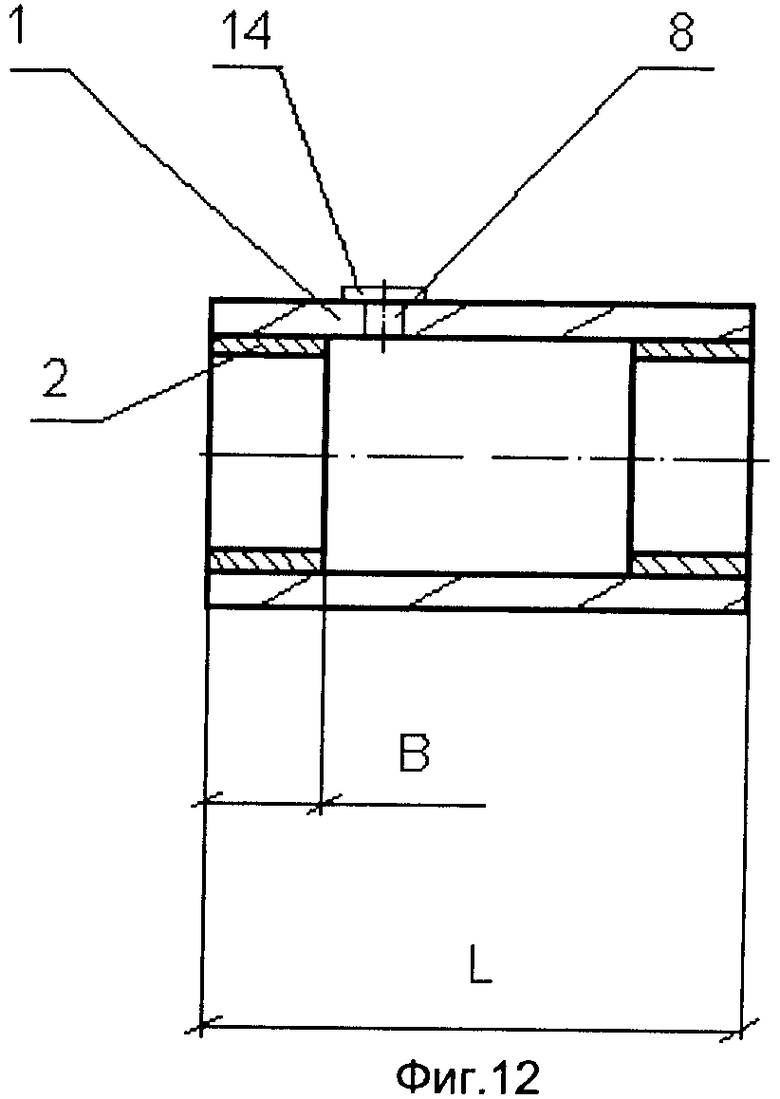

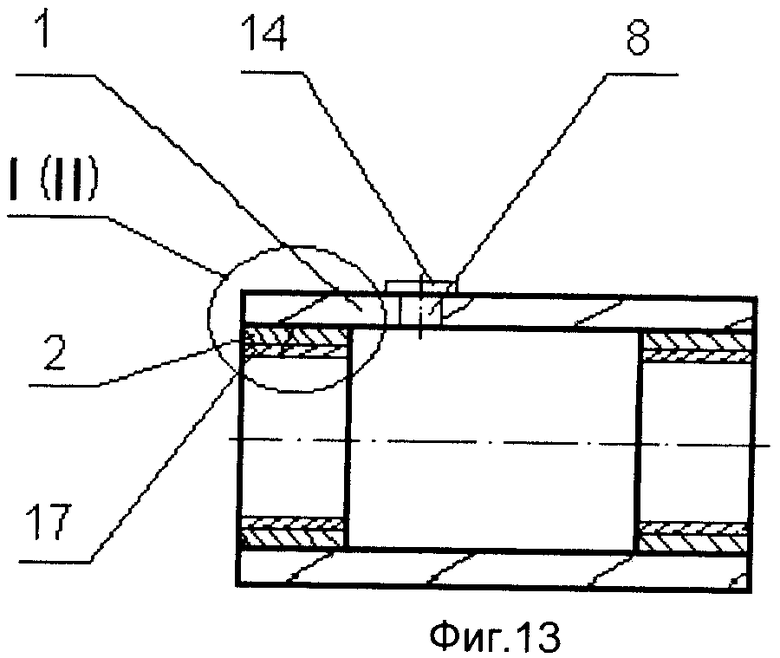

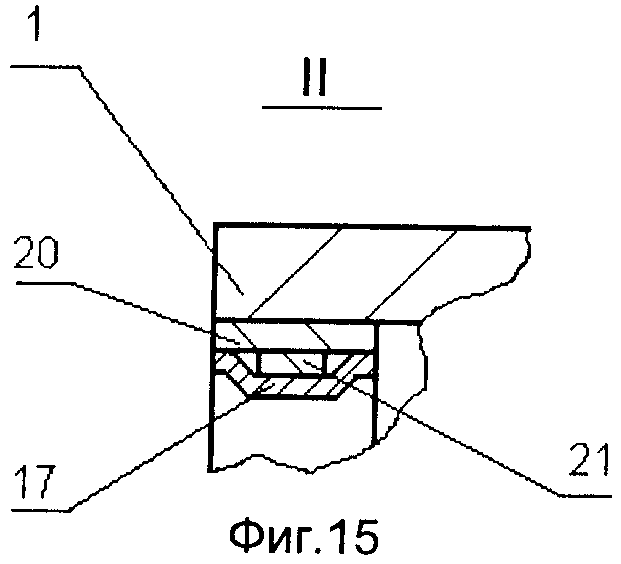

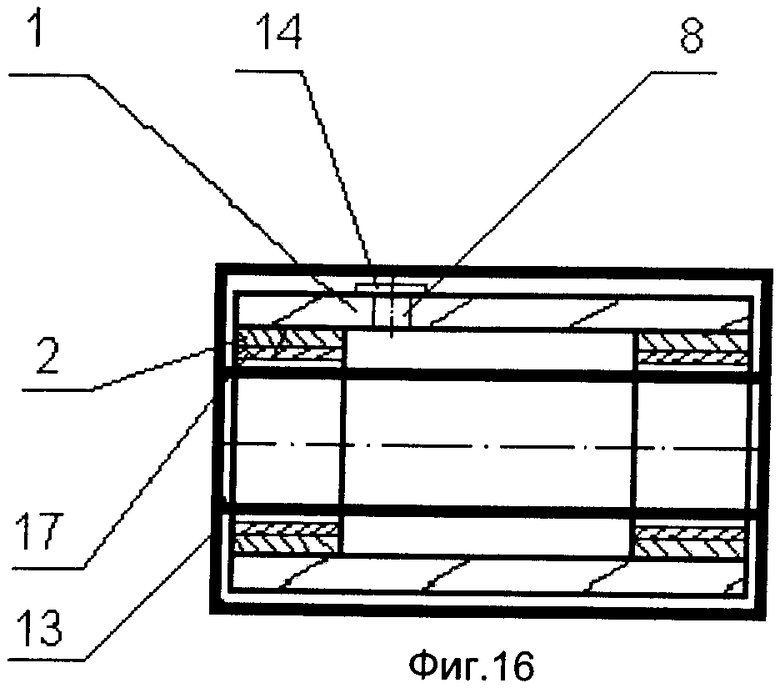

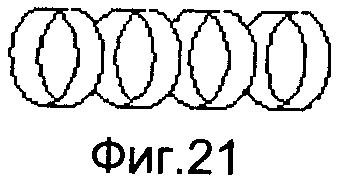

На фиг.1-4 показаны этапы выполнения теплоизолированного стыка предварительно теплоизолированных труб с полимерной оболочкой; на фиг.5 показан контейнер с помещенной в нем полимерной трубой (отрезком полимерной трубы); на фиг.6 - контейнер с помещенной в нем полимерной трубой (отрезком полимерной трубы), расположенный в камере нагрева; на фиг.7 - то же, в камере охлаждения; на фиг.8 - контейнер в положении разгрузки; на фиг.9 - извлеченная из контейнера и разрезанная на заготовки полимерных муфт полимерная труба (отрезок полимерной трубы); на фиг.10, 11 показаны различные варианты выполнения герметика; на фиг.12 показана заготовка полимерной муфты с установленными герметиками и выполненным в средней ее части сквозным отверстием; на фиг.13 - то же, с герметиками, закрытыми снаружи предохранительным элементом; на фиг.14, 15 показаны варианты установки предохранительного элемента; на фиг.16 показана полимерная муфта, маркированная и упакованная; на фиг.17 показаны основные элементы принципиальной схемы технологической линии производства термоусаживаемых полимерных муфт; на фиг.18 показан вид сверху на фиг.17; на фиг.19, 20 показаны участки формирования (резки) отрезков полимерной трубы и заготовок полимерных муфт заранее установленной длины соответственно; на фиг.21 - заготовки полимерных муфт; на фиг.22 показан механизированный участок установки герметика и предохранительного элемента на внутреннюю поверхность концов муфты в стационарных (заводских) условиях; на фиг.23 показана упакованная и готовая к отправке потребителю продукция - термоусаживаемые полимерные муфты.

Изобретения группы осуществляются следующим образом. Теплоизолированный стык предварительно теплоизолированных труб с полимерной оболочкой включает полимерную муфту 1, герметик 2, находящийся между наружными поверхностями охваченных полимерной муфтой 1 концов полимерных оболочек 3 смежных предварительно теплоизолированных труб и внутренней поверхностью концов полимерной муфты 1. Пространство 4 между внутренней поверхностью полимерной муфты 1, наружной поверхностью соединенных между собой при помощи сварочного шва 5 концов металлических труб и торцов теплоизоляционного материала 6 предварительно теплоизолированных труб заполнено теплоизоляционным материалом 7. В сквозных отверстиях 8 полимерной муфты 1 установлены пробки 9. Стык снабжен защитными элементами кромок полимерной муфты 1. Защитные элементы могут быть выполнены в виде эксплуатационного бандажа, представленного, например, отдельными гибкими связями 10 с раздельной фиксацией, лентами 11 с фиксацией замком 12 либо с помощью крепежных элементов, например заклепок, скрепок (не показаны). На фиг.4 показаны отдельные гибкие связи 10 бандажа, наложенные слева хаотично, а справа - упорядоченно.

Материал эксплуатационного бандажа обладает коррозионно-стойкими свойствами либо имеет коррозионно-нейтральное покрытие, стойкое к механическому истиранию (например, цинковое).

Обычно в качестве материала полимерной муфты и полимерных оболочек используется полиэтилен низкого давления, а в качестве теплоизоляционного материала - пенополиуретан.

Способ монтажа теплоизолированного стыка предварительно теплоизолированных труб с полимерной оболочкой 3 осуществляют следующим образом. Размещают полимерную муфту 1 на одном из концов предварительно теплоизолированных труб с полимерной оболочкой 3. Соединяют металлические трубы электросваркой с образованием сварочного шва 5. Подготавливают наружные поверхности концов полимерных оболочек 3 обычным образом (зачистка, обезжиривание, активация). Перемещают полимерную муфту 1 в позицию ее закрепления. Перед усаживанием ее концов удаляют с нее светозащитную пленку (упаковку) 13 (см. фиг.16), снимают временную заглушку (скотч) 14 с отверстия 8. Замыкают на полимерной трубе кольцевой разъемный индуктор 15, освобождают герметик 2 от предохранительного элемента 17 (см. фиг.13) и приступают к усаживанию конца полимерной муфты 1 внешним нагревом (в данном случае бесконтактным). Причем эту операцию (усаживание концов полимерной муфты 1 внешним контактным или бесконтактным нагревом), в зависимости от начального наружного диаметра dн полимерной трубы, осуществляют при dн≤315 мм попеременно с обоих ее концов, а при dн>315 мм одновременно с обоих ее концов, при этом вначале окончательно усаживают ее конец, наиболее удаленный от сквозного отверстия 8, а затем - другой. Для бесконтактного нагрева может быть использован указанный выше кольцевой разъемный индуктор 15, оснащенный центрирующими элементами (не показаны), позволяющими выдерживать равномерный зазор по всему периметру зоны нагрева в течение всего периода усаживания конца муфты 1 (см. фиг.2). Контактный нагрев обычно осуществляют с помощью газовой горелки (не показано).

После усаживания выступивший (выдавленный) из-под кромки полимерной муфты 1 материал герметика 2 формируют на конус путем наложения монтажной повязки (скотч или силиконовое полотенце) 16. После застывания герметика 2 монтажную повязку 16 удаляют (см. фиг.3, правая сторона стыка).

Перед заполнением через сквозное отверстие 8 теплоизоляционным материалом 7 пространства 4 между внутренней поверхностью полимерной муфты 1, наружной поверхностью соединенных между собой концов металлических труб и торцов теплоизоляционного материала 6 предварительно теплоизолированных труб рассверливают в полимерной муфте 1 второе сквозное отверстие 8, аналогичное первому. Одно из отверстий 8 предназначено для подачи теплоизоляционного материала 7 в пространство 4, другое - для выхода воздуха.

Производят опрессовку стыка и заполняют через одно из сквозных отверстий 8 теплоизоляционным материалом 7 пространство 4 между внутренней поверхностью полимерной муфты 1, наружной поверхностью соединенных между собой концов металлических труб и торцов теплоизоляционного материала 6 предварительно теплоизолированных труб. Устанавливают пробки 9 в сквозные отверстия 8.

Устанавливают защитные элементы кромок полимерной муфты 1 путем наложения эксплуатационного бандажа 10, 11, наличие которого в совокупности со сформированным на конус выступившим из-под кромки полимерной муфты 1 материалом герметика 2 существенно повышают надежность стыка, особенно в начальный период его эксплуатации. Это обусловлено тем, что после укладки в грунт трубопровода из предварительно теплоизолированных труб с полимерной изоляцией по условиям эксплуатации он испытывает нагрузки, в частности линейные перемещения относительно грунта из-за перепада температур (температурное расширение), вызванного, например, изменением температуры прокачиваемой текучей среды (наличие или отсутствие теплоносителя, изменение его температуры и др.). При таких линейных перемещениях трубопровода исключается воздействие грунта на кромки полимерной муфты 1, поскольку в предлагаемой конструкции стыка кромки муфты 1 не выступают, т.е. не образуют уступ, что исключает негативное воздействие сил, направленных на отрыв ее кромок, и позволяет легко сформировать в грунте так называемый «туннель», снизив тем самым величину сил трения между муфтой 1 и грунтом.

Полимерная муфта 1 включает отрезок полимерной трубы предварительно разогретый, подвергнутый последующей растяжке (увеличению внутреннего диаметра) и охлажденный. На внутренней поверхности концов полимерной муфты 1 предустановлен герметик 2, закрытый снаружи предохранительным элементом 17 (см. фиг.13).

В зависимости от наружного диаметра dн полимерной трубы, для соединения которой предназначена муфта 1, последняя имеет длину L1=600 мм при dн≤315 мм и L2=850 мм при dн>315 мм.

В отрезке полимерной трубы в средней ее части в точке, отстоящей от середины на некотором расстоянии, выполнено сквозное отверстие 8, имеющее диаметр не более 18 мм.

В качестве предохранительного элемента 17 применен слой защитной пленки либо бумаги.

В зависимости от наружного диаметра dн полимерной трубы, для соединения которой предназначена муфта 1, герметик 2, предустановленный на внутренней поверхности концов полимерной муфты 1, имеет ширину A1=140 мм при dн≤315 мм и ширину А2=200 мм при dн>315 мм.

Герметик 2 может иметь неравную толщину по периметру его полосы, предпочтительно, чтобы в средней части она была больше, чем по краям.

Герметик 2, предустановленный на внутренней поверхности концов полимерной муфты 1, может быть выполнен в виде полос (крайних 18 и средней 19) различной ширины и толщины и, в зависимости от величины наружного диаметра dн полимерной трубы, для соединения которой предназначена муфта 1, предпочтительно, чтобы он имел при dн≤315 мм ширину крайних (18) полос B1=40 мм, их толщину C1=1,5 мм и ширину средней (19) полосы В2=60 мм, ее толщину С2=2,5 мм, причем B1+B2+B1=A1=140 мм, при dн>315 мм - ширину крайних (18) полос B1=40 мм, их толщину C1=1,5 мм и ширину средней (19) полосы В3=120 мм, а ее толщину С2=2,5 мм, причем B1+В3+B1=А2=200 мм.

В другом варианте (фиг.11) герметик 2, предустановленный на внутренней поверхности концов полимерной муфты 1, выполнен в виде внутренней полосы 20 толщиной C1=1,5 мм и наложенной на нее внешней полосы 21 с суммарной толщиной двух (обоих) полос С2=2,5 мм, имеющих в зависимости от величины наружного диаметра dн полимерной трубы, для соединения которой предназначена муфта 1, различную ширину, причем при dн≤315 мм ширина внутренней (20) полосы A1=140 мм, ширина внешней (21) полосы В2=60 мм, а при dн>315 мм, ширина внутренней (20) полосы А2=200 мм, ширина внешней (21) полосы В3=120 мм.

Способ изготовления полимерной муфты 1 реализуется следующим образом. Производят разогрев, растяжку увеличением внутреннего диаметра и охлаждение полимерной трубы либо ее отрезка 22 (далее полимерная труба 22). Затем формируют из нее заготовки полимерной муфты 1.

При этом перед растяжкой увеличением внутреннего диаметра полимерной трубы 22 устанавливают по ее концам герметичные фланцы 23 и производят подачу непосредственно во внутреннее ее пространство 24 сжатого воздуха. Герметичные фланцы 23 могут представлять собой эластичные емкости, оборудованные обратными клапанами (ниппелями) и средствами измерения давления (не показаны) как внутри эластичной емкости, так и во внутреннем пространстве изолированной полимерной трубы 22. Материал эластичных емкостей обладает стойкостью к высокой температуре (t≈+100°С). Возможно выполнение эластичных емкостей в виде кольцевых камер, расположенных по периметру дисков, имеющих средства фиксации на трубе 22 и образующих в совокупности герметичные фланцы 23.

Помещают в контейнер 25 полимерную трубу 22, укомплектованную герметичными фланцами 23. Контейнер 25 в виде корпуса из металлической трубы оснащен торцевыми крышками 26 и контактными датчиками 27, расположенными в углублениях, выполненных на внутренней поверхности контейнера 25. Торцевые крышки 26 могут иметь, например, байонетные замки для их фиксации на корпусе контейнера 25. Датчики 27 расположены по периметру и длине контейнера в характерных точках и обеспечивают осуществление контроля за процессом растяжки (увеличением внутреннего диаметра) трубы 22 по мере увеличения ее пластичности вследствие разогрева. Доводят величину давления во внутреннем пространстве 24 изолированной полимерной трубы 22 до требуемого значения.

Контейнер 25 с размещенной в нем полимерной трубой 22 помещают в нагревательную печь 28, средства поддержания и измерения давления, равно как и показывающие приборы датчиков 27 выводят за пределы печи 28 и осуществляют разогрев, под действием которого, по мере увеличения пластичности за счет созданного или поддерживаемого давления сжатого воздуха, происходит соответствующее увеличение внутреннего диаметра трубы 22. По показаниям приборов, связанных с датчиками 27, определяют момент окончания операции разогрева, после этого контейнер 25 извлекают из печи 28 и перемещают в оросительную камеру 29.

Охлаждение полимерной трубы 22 производят при установленных герметичных фланцах 23 и торцевых крышках 26 в оросительной камере 29. В период охлаждения происходит некоторая усадка трубы 22 по наружному диаметру, что способствует последующему ее извлечению без затруднений из контейнера 25. После окончания процесса охлаждения контейнер 25 выводят из оросительной камеры 29, стравливают давление во внутреннем пространстве 24 трубы 22 и герметичных фланцах 23, снимают одну или обе торцевые крышки 26 и удаляют герметичные фланцы 23. Извлечение трубы 22 из контейнера может быть осуществлено, как показано на фиг.8. В этом случае используют приспособление 30 с внутренним захватом 31 и механизмом 32 управления захватом 31. Для фиксации контейнера может быть задействован упор 33.

Извлеченную из контейнера 25 полимерную трубу 22 перемещают на участок формирования заготовок заранее установленной длины, где и разрезают на заготовки полимерных муфт 1 (см. фиг.9).

Формирование заготовки полимерной муфты 1 осуществляют с одновременным выполнением наружных фасок (не показаны) на ее концах резкой полимерной трубы 22. Для этого дисковые пилы располагают друг против друга под соответствующими углами относительно продольной оси трубы 22, при этом трубу 22 во время резки проворачивают.

Производят обезжиривание и зачистку внутренней поверхности концов заготовки полимерной муфты 1 в зоне последующей установки герметика 2. После зачистки вновь проводят обезжиривание, после чего поверхность активируют, например, пламенем газовой горелки и устанавливают герметик 2. Установленный герметик 2 закрывают снаружи предохранительным элементом 17, сверлят сквозное отверстие 8, которое изолируют временной заглушкой (например, скотчем) 14, затем полимерную муфту 1 маркируют и упаковывают в светозащитную пленку (упаковку) 13.

Операции по установке герметика 2 на внутреннюю поверхность концов полимерной муфты 1 и закрытию снаружи предохранительным элементом 17 осуществляют в стационарных (заводских) условиях прикатыванием валиком вручную или с использованием устройства, оснащенного откидными прижимными валиками и механизмом проворота полимерной муфты 1 (см. фиг.22). Это устройство включает станину 34, на которой смонтированы откидные прижимные валики 35 и механизм 36 проворота полимерной муфты 1.

Готовая полимерная муфта 1 может быть упакована герметично полиэтиленовой пленкой 13 молочного цвета (не пропускающей ультрафиолетовые лучи) таким образом, чтобы она охватывала наружную и внутреннюю поверхности муфты 1 и позволяла бы осуществить надвигание муфты 1 поверх полимерной оболочки 3 на один из концов трубопровода без снятия пленки 13.

Все технологические перемещения полимерной трубы 22, контейнера 25, заготовок полимерных муфт 1 от одной операционной позиции до другой могут быть осуществлены с использованием рольганга 37 или рельсовых тележек 38 (фиг.17,18), причем на фиг.17 показан в исходном положении контейнер 25 с размещенной в нем полимерной трубой 22 и источником 39 давления сжатого воздуха.

Для формирования на конус выступившего (выдавленного) из-под кромки полимерной муфты 1 материала герметика 2 в процессе монтажа теплоизолированного стыка чаще используют силиконовое полотенце 16, оснащенное петлями 40 и крючками 41, что существенно ускоряет проведение этой операции, при этом облегчается операция по удалению полотенца 16 после застывания материала герметика 2.

Исходя из необходимости получения полимерной трубы 22 с внутренним диаметром Dв после прохождения операций разогрева, растяжки увеличением внутреннего диаметра и охлаждения, может быть использована зависимость для определения внутреннего диаметра Dк трубы корпуса контейнера 25, ограничивающая наружный диаметр полимерной муфты Dн,

Dн=K1K2[dн+2(S+ΔS)+2(10+С2)],

где Dн - наружный диаметр полимерной муфты, мм;

dн - наружный диаметр полимерной оболочки труб (наружный диаметр исходной полимерной трубы либо ее отрезка), мм;

S - толщина полимерной оболочки труб, мм;

ΔS - предельное отклонение толщины полимерной оболочки труб, мм;

C2 - толщина герметика, мм;

K1 - эмпирический коэффициент (для полиэтилена K1=1,03);

К2 - поправочный коэффициент, учитывающий изменение величины Dн (для полиэтилена К2=1,005÷1,025).

Изобретательский замысел настоящей группы изобретений позволил создать, по существу, промышленный технологический процесс, включающий изготовление, поставку полимерных муфт и монтаж теплоизолированных стыков предварительно теплоизолированных труб с полимерной оболочкой для тепловых сетей, водопроводов и нефтяных трубопроводов.

Необходимо понимать, что настоящая группа изобретений не ограничена показанными и описанными здесь иллюстрациями, которые считаются, очевидно, иллюстрирующими лучшие способы выполнения изобретений группы и восприимчивы к модификации формы, размеров, расположения частей и подробностей работы.

Напротив, группа изобретений рассчитана на охват всех таких модификаций, которые соответствуют существу и находятся в области, определенной их формулой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПОЛНЕНИЯ СТЫКА ТРУБОПРОВОДОВ В ПОЛИМЕРНОЙ ОБОЛОЧКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2282781C2 |

| ТЕПЛОИЗОЛИРОВАННЫЙ СТЫК ПРЕДВАРИТЕЛЬНО ТЕПЛОИЗОЛИРОВАННЫХ ТРУБОПРОВОДОВ, СПОСОБ ЕГО ВЫПОЛНЕНИЯ И СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2000 |

|

RU2178859C2 |

| ТЕПЛОГИДРОИЗОЛЯЦИОННЫЙ СТЫК ДЛЯ ИЗОЛЯЦИИ СТЫКОВЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ТЕПЛО- И ГИДРОИЗОЛИРОВАННЫХ ТРУБОПРОВОДОВ С ДВОЙНОЙ ИЗОЛЯЦИЕЙ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2004 |

|

RU2246658C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ СТЫК ПРЕДВАРИТЕЛЬНО ТЕПЛОИЗОЛИРОВАННЫХ ТРУБОПРОВОДОВ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2002 |

|

RU2235246C2 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575522C2 |

| СПОСОБ ПРОТИВОПОЖАРНОЙ И ТЕПЛОВОЙ ИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575533C2 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ ПОДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575528C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ТРУБЫ | 2015 |

|

RU2602942C1 |

| Способ теплоизолирования внутрискважинных труб | 1987 |

|

SU1716101A1 |

| СПОСОБ МОНТАЖА ПРОТИВОПОЖАРНЫХ ВСТАВОК ДЛЯ ТРУБ В ТЕПЛОИЗОЛЯЦИИ | 2012 |

|

RU2530949C2 |

Изобретение относится к теплоизоляции труб и предназначено для изоляции неразъемных стыковых соединений предварительно теплоизолированных труб трубопроводов в полимерной оболочке для тепловых сетей, водопроводов и нефтяных трубопроводов. Технический результат - упрощение конструкции, повышение качества, надежности. Стык включает полимерную муфту, охватывающую концы полимерных оболочек смежных труб. Между наружными поверхностями охваченных муфтой концов оболочек труб и внутренней поверхностью концов муфты расположен герметик. Теплоизоляционный материал заполняет пространство муфты. Кромки муфты защищены эксплуатационным бандажом из гибких связей с раздельной фиксацией или лент, зафиксированных замком. Муфту формируют отрезкой ее заготовки от полимерной трубы после разогрева, растяжкой увеличением внутреннего диаметра и охлаждения последней. На внутренней поверхности концов муфты устанавливают герметик, закрытый снаружи предохранительным элементом. При монтаже стыка перед усаживанием концов муфты удаляют с нее упаковку, предохранительный элемент и временную заглушку. После усаживания выступивший из-под кромки полимерной муфты материал герметика формируют на конус путем наложения монтажной повязки. 4 н. и 22 з.п. ф-лы, 23 ил.

1. Теплоизолированный стык предварительно теплоизолированных труб с полимерной оболочкой, включающий полимерную муфту, охватывающую концы полимерных оболочек смежных, предварительно теплоизолированных труб, герметик между наружными поверхностями охваченных полимерной муфтой концов полимерных оболочек смежных, предварительно теплоизолированных труб и внутренней поверхностью концов полимерной муфты, и теплоизоляционный материал, заполняющий пространство между внутренней поверхностью полимерной муфты, наружной поверхностью соединенных между собой концов металлических труб и торцов теплоизоляционного материала предварительно теплоизолированных труб, отличающийся тем, что он снабжен защитными элементами кромок полимерной муфты.

2. Теплоизолированный стык по п.1, отличающийся тем, что защитные элементы кромок полимерной муфты выполнены в виде эксплуатационного бандажа, представленного отдельными гибкими связями с раздельной фиксацией или лентой с фиксацией замком либо с помощью крепежных элементов, например заклепок, скрепок.

3. Теплоизолированный стык по п.2, отличающийся тем, что материал эксплуатационного бандажа обладает коррозионно-стойкими свойствами либо имеет коррозионно-нейтральное покрытие, стойкое к механическому истиранию.

4. Теплоизолированный стык по любому из предыдущих пунктов, отличающийся тем, что смонтирован способом по одному из пп.21-26.

5. Полимерная муфта, включающая отрезок полимерной трубы, предварительно разогретый, подвергнутый последующей растяжке увеличением внутреннего диаметра и охлажденный, отличающаяся тем, что на внутренней поверхности концов полимерной муфты предустановлен герметик, закрытый снаружи предохранительным элементом.

6. Полимерная муфта по п.5, отличающаяся тем, что в зависимости от наружного диаметра dн полимерной трубы, для соединения которой она предназначена, имеет длину L1=600 мм при dн≤315 мм, и L2=850 мм при dн>315 мм.

7. Полимерная муфта по п.5, отличающаяся тем, что в отрезке полимерной трубы в средней части в точке, отстоящей от середины, выполнено сквозное отверстие, перекрытое снаружи временной заглушкой.

8. Полимерная муфта по п.7, отличающаяся тем, что сквозное отверстие имеет диаметр не более 18 мм.

9. Полимерная муфта по п.5, отличающаяся тем, что в качестве предохранительного элемента применен слой светозащитной пленки либо бумаги.

10. Полимерная муфта по п.5, отличающаяся тем, что в зависимости от наружного диаметра dн полимерной трубы, для соединения которой она предназначена, герметик, предустановленный на внутренней поверхности концов полимерной муфты, имеет ширину A1=140 мм при dн≤315 мм и ширину А2=200 мм при dн>315 мм.

11. Полимерная муфта по п.5, отличающаяся тем, что герметик, предустановленный на внутренней поверхности концов полимерной муфты, имеет неравную толщину по ширине его полосы.

12. Полимерная муфта по п.11, отличающаяся тем, что герметик, предустановленный на внутренней поверхности концов полимерной муфты, имеет в средней части большую толщину по ширине его полосы.

13. Полимерная муфта по п.12, отличающаяся тем, что герметик, предустановленный на внутренней поверхности концов полимерной муфты, выполнен в виде полос различной ширины и толщины и, в зависимости от наружного диаметра dн полимерной трубы, для соединения которой она предназначена, имеет при dн≤315 мм ширину крайних полос B1=40 мм, их толщину С1=1,5 мм и ширину средней полосы В2=60 мм, ее толщину С2=2,5 мм, причем B1+B2+B1=A1=140 мм, а при dн>315 мм - ширину крайних полос B1=40 мм, их толщину С1=1,5 мм, и ширину средней полосы В3=120 мм, а ее толщину C2=2,5 мм, причем B1+B3+B1=A2=200 мм.

14. Полимерная муфта по п.12, отличающаяся тем, что герметик, предустановленный на внутренней поверхности концов полимерной муфты, выполнен в виде внутренней полосы толщиной С1=1,5 мм и наложенной на нее внешней полосы с суммарной толщиной обеих полос C2=2,5 мм, имеющих в зависимости от наружного диаметра dн полимерной трубы, для соединения которой она предназначена, различную ширину, причем при dy≤315 мм ширина внутренней полосы A1=140 мм, ширина внешней полосы В2=60 мм, а при dн>315 мм, ширина внутренней полосы А2=200 мм, ширина внешней полосы В3=120 мм.

15. Способ изготовления полимерной муфты, включающий формирование ее заготовки из полимерной трубы либо ее отрезка, разогрев, растяжку увеличением внутреннего диаметра и охлаждение, отличающийся тем, что формирование заготовки полимерной муфты из полимерной трубы либо ее отрезка осуществляют после разогрева, растяжки увеличением внутреннего диаметра и охлаждения полимерной трубы либо ее отрезка.

16. Способ по п.15, отличающийся тем, что перед растяжкой увеличением внутреннего диаметра полимерной трубы либо ее отрезка устанавливают по концам полимерной трубы либо ее отрезка герметичные фланцы и производят подачу непосредственно во внутреннее пространство полимерной трубы либо ее отрезка сжатого воздуха, помещают в контейнер и осуществляют последующий разогрев и соответствующее увеличение внутреннего диаметра по мере увеличения пластичности за счет созданного или поддерживаемого давления сжатого воздуха, при этом охлаждение полимерной трубы либо ее отрезка производят при установленных герметичных фланцах, после чего их удаляют.

17. Способ по п.16, отличающийся тем, что охлаждение полимерной трубы либо ее отрезка производят в оросительной камере.

18. Способ по одному из пп.15-17, отличающийся тем, что формирование заготовки полимерной муфты осуществляют с одновременным выполнением наружных фасок на ее концах резкой полимерной трубы либо ее отрезка

19. Способ по п.15, отличающийся тем, что осуществляют обезжиривание внутренней поверхности концов полимерной муфты в зоне последующей установки герметика перед ее зачисткой и после нее, активируют, например, пламенем газовой горелки или инфракрасным электронагревателем эту внутреннюю поверхность концов полимерной муфты, после чего на нее устанавливают герметик и закрывают снаружи предохранительным элементом, сверлят отверстие для выпуска воздуха и временно его изолируют, например, скотчем, затем полимерную муфту маркируют и упаковывают.

20. Способ по п.19, отличающийся тем, что установку герметика на внутреннюю поверхность концов полимерной муфты и закрытие снаружи предохранительным элементом осуществляют в стационарных условиях прикатыванием валиком вручную или с использованием устройства, оснащенного откидными прижимными валиками и механизмом проворота полимерной муфты.

21. Способ монтажа теплоизолированного стыка предварительно теплоизолированных труб с полимерной оболочкой, включающий размещение полимерной муфты на одном из концов предварительно теплоизолированных труб с полимерной оболочкой, соединение металлических труб, подготовку наружных поверхностей концов предварительно теплоизолированных труб с полимерной оболочкой, перемещение полимерной муфты в позицию ее закрепления, усаживание концов полимерной муфты внешним контактным или бесконтактным нагревом, опрессовку стыка и последующее заполнение через сквозное отверстие теплоизоляционным материалом пространства между внутренней поверхностью полимерной муфты, наружной поверхностью соединенных между собой концов металлических труб и торцов теплоизоляционного материала предварительно теплоизолированных труб, и установку пробки в сквозное отверстие, при этом перед усаживанием удаляют с полимерной муфты упаковку и предохранительный элемент, открывают сквозное отверстие, а после усаживания выступивший из-под кромки полимерной муфты материал герметика формируют на конус путем наложения монтажной повязки, причем после застывания герметика монтажную повязку удаляют.

22. Способ по п.21, отличающийся тем, что используют полимерную муфту, выполненную по любому из пп.5-14.

23. Способ по п.21, отличающийся тем, что усаживание концов полимерной муфты внешним контактным или бесконтактным нагревом в зависимости от начального наружного диаметра dн полимерной трубы осуществляют при dн≤315 мм попеременно с обеих ее сторон, а при dн>315 мм одновременно с обеих ее сторон, причем вначале окончательно усаживают сторону, удаленную от сквозного отверстия, а затем - другую.

24. Способ по п.21, отличающийся тем, что устанавливают защитные элементы кромок полимерной муфты, например, путем наложения эксплуатационного бандажа.

25. Способ по п.21, отличающийся тем, что в качестве монтажной повязки используют скотч или силиконовое полотенце.

26. Способ по п.21, отличающийся тем, что перед заполнением через сквозное отверстие теплоизоляционным материалом пространства между внутренней поверхностью полимерной муфты, наружной поверхностью соединенных между собой концов металлических труб и торцов теплоизоляционного материала предварительно теплоизолированных труб рассверливают в полимерной муфте второе сквозное отверстие, а после заполнения теплоизоляционным материалом упомянутого пространства устанавливают в оба отверстия пробки.

| ТЕПЛОИЗОЛИРОВАННЫЙ СТЫК ПРЕДВАРИТЕЛЬНО ТЕПЛОИЗОЛИРОВАННЫХ ТРУБОПРОВОДОВ, СПОСОБ ЕГО ВЫПОЛНЕНИЯ И СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2000 |

|

RU2178859C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ СТЫК ПРЕДВАРИТЕЛЬНО ТЕПЛОИЗОЛИРОВАННЫХ ТРУБОПРОВОДОВ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2002 |

|

RU2235246C2 |

| ТЕРМОУСАЖИВАЮЩАЯСЯ МУФТА | 2004 |

|

RU2267687C1 |

| RU 2145688 C1, 20.02.2000 | |||

| US 4728550 A, 01.03.1988. | |||

Авторы

Даты

2010-05-20—Публикация

2008-09-23—Подача